Пристрій для одержання наночастинок у безперервному режимі та його застосування

Номер патенту: 100053

Опубліковано: 12.11.2012

Автори: Дарвас Ференц, Етвьош Жольт, Гроуалле Максім, Ніес Крістіан, Воотшч Аттіла

Формула / Реферат

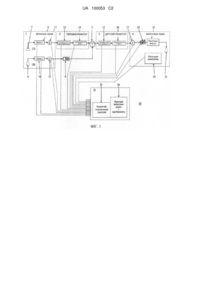

1. Пристрій (50) для одержання наночастинок у безперервному режимі, що включає

перший пристрій (1а) подачі з першим живильним насосом (9), з'єднаним із джерелом (7) вихідного матеріалу,

перший реактор (2), який включає першу реакційну зону, що нагрівається (13),

другий реактор (3), що включає другу реакційну зону, що нагрівається (15), де всі зазначені пристрої з'єднані з каналом руху матеріалу послідовно у зазначеному порядку,

щонайменше один регулятор (18) тиску, встановлений в зазначеному каналі руху матеріалу,

змішувач (5), встановлений в зазначеному каналі руху матеріалу між першим реактором (2) і другим реактором (3),

другий пристрій (1b) подачі з другим живильним насосом (10), з'єднаним із джерелом (8) вихідного матеріалу, причому другий живильний насос (10) знаходиться у рідинному з'єднанні із змішувачем (5),

пристрій (22) керування, виконаний з можливістю керування установленням значення тиску зазначеним регулятором (18) тиску та/або значення температури зазначених реакційних зон (13 та 15), що нагріваються,

який відрізняється тим, що після кожної реакційної зони (13, 15), що нагрівається, у каналі руху матеріалу встановлено відповідні охолоджувальні пристрої (14, 16), виконані з можливістю зниження розміру наночастинок в процесі їх одержання, причому охолоджувальні пристрої (14, 16) додатково виконані з можливістю зупинення процесу одержання наночастинок.

2. Пристрій за п. 1, який відрізняється тим, охолоджувальний пристрій (14), з'єднаний з першим реактором (2), встановлений в каналі руху матеріалу після першої реакційної зони (13), що нагрівається.

3. Пристрій за п. 1, який відрізняється тим, що додатково включає пристрій (4) аналізу кінцевого продукту, до складу якого входить аналізатор динамічного світлорозсіювання, з'єднаний з охолоджувальними пристроями (14, 16) і виконаний з можливістю безперервного контролю та визначення розмірів одержуваних наночастинок та розподілу частинок по розмірах і регулювання охолоджувальних пристроїв (14, 16) відповідно до виміряних параметрів наночастинок, причому пристрій (4) аналізу кінцевого продукту включений в канал руху матеріалу після останнього реактора (3).

4. Пристрій за п. 3, який відрізняється тим, що регулятор (18) тиску, встановлений в каналі руху матеріалу між останнім реактором (3) та пристроєм (4) аналізу кінцевого продукту, виконаний з можливістю підтримання значення тиску постійним уздовж зазначеного каналу руху матеріалу.

5. Пристрій за п. 1, який відрізняється тим, що охолоджувальні пристрої (14, 16) є протитечійними теплообмінниками, виконаними з можливістю контролю розподілу одержуваних наночастинок по розмірах.

6. Застосування пристрою за будь-яким з пп. 1-5, як засобу для одержання наночастинок/наноемульсій/колоїдних розчинів, які містять щонайменше одну складову, краще метал або біологічно активні органічні молекули.

7. Застосування за п. 6, яке відрізняється тим, що одержувані наночастинки мають структуру типу "ядро-оболонка".

8. Застосування за п. 6, яке відрізняється тим, що наночастинки біологічно активних органічних молекул, краще є наночастинками активних фармацевтичних інгредієнтів.

Текст

Реферат: Предметом винаходу є пристрій (50), що діє в безперервному режимі, який призначений для синтезу наночастинок і включає пристрій (1а) подачі, з'єднаний з каналом руху матеріалу, щонайменше один перший реактор (2), в якому є реакційна зона (13), що нагрівається, другий реактор (3), який у тому ж самому каскаді іде за першим реактором (2); змішувач (5) і другий пристрій (1b) подачі, підключені до точки між першим реактором (2) і другим реактором (3); живильні насоси (9) і (10), з'єднані із джерелом вихідного матеріалу, та пристрій (22) керування, виконаний з можливістю керування щонайменше одним регулятором (18) тиску та/або температури щонайменше однієї реакційної зони (13), що нагрівається, при цьому після кожної реакційної зони (13), що нагрівається, у каскаді встановлено охолоджувальний пристрій (14). Крім того, предметом винаходу є застосування пристрою для синтезу наночастинок, бажано металовмісних наночастинок, і наночастинок біологічно активних органічних молекул. UA 100053 C2 (12) UA 100053 C2 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки, до якої належить винахід Даний винахід стосується пристрою, призначеного для одержання наночастинок у безперервному режимі, який включає перший пристрій подачі, з'єднаний з каналом руху матеріалу, і щонайменше один реактор, який має реакційну зону, що нагрівається, у тому ж каскаді. Рівень техніки Відомо, що наночастинки є об'єктами, які мають розмір нанометрів, і займають положення, проміжне між атомами, молекулами й макроскопічною матерією, що побудована з них. При зменшенні розміру частинок макроскопічних матеріалів їх властивості можуть значно змінюватися, коли розмір частинок наближається до розмірів нанометрів, оскільки в цьому випадку число атомів на поверхні не можна вважати достатньо малим для нехтування у порівнянні із загальним числом атомів. Властивості речовини в діапазоні розмірів порядку нанометрів становлять великий інтерес і з наукового погляду, і з погляду промислового використання. Однак, якщо властивості речовини в макроскопічному масштабі не залежать від її розмірів, властивості наночастинок у більшості випадків помітно залежать від їхніх розмірів. Саме з цієї причини існує серйозна потреба в розробці таких пристроїв і процесів, які дають можливість швидко й надійно синтезувати наночастинки різного типу, з різною структурою, і з вузьким розподілом частинок по розмірах. У цьому випадку під "різною структурою" розуміються наночастинки, побудовані з одного компонента (моноструктурні наночастинки), двох або кількох компонентів (композитні наночастинки). Одна підгрупа композитних наночастинок представляє наночастинки з структурою типу "ядро-оболонка", у якій один або кілька компонентів утворюють ядро наночастинки, і при цьому один або кілька компонентів утворюють оболонку (покриття) навколо ядра. Зараз для синтезу наночастинок застосовуються як реактори періодичної дії, так і реактори безперервної дії. Реактори періодичної дії є тим більше економічними, чим більше розмір партії. З іншого боку, збільшення розміру партії призводить до менш однорідного розподілу частинок по розмірах. Простий реактор для синтезу каталізаторів in situ описаний в публікації Microfluid Nanofluid 2008, 5, 411-416. Система трубчастого мікрореактора безперервної дії описана в Nanoletters 2004, 4(11), 2227. Дана система використовується тільки для одержання наночастинок срібла. Синтез наночастинок срібла також здійснюється пристроєм, розкритим у патентній заявці США 2005/0179175. Частинки утворюються з парів вихідного реагенту. З літератури також відомо, що й у фармацевтиці, й у промисловості зустрічаються з проблемою низької розчинності у воді активних фармацевтичних інгредієнтів (API, Active Pharmaceutical Ingredients) і біологічно активних молекул. Для збільшення розчинності, у класичних технологіях виготовлення лікарських засобів використовуються засоби надтонкого подрібнення ("мікронізація"). Розмір частинок, одержаних такими способами, становить від 2 до 5 мкм. У деяких випадках мікронізація не призводить до ефективного збільшення розчинності, і не вирішує проблему низької біологічної доступності. Подальше зменшення розміру частинок до області нанометрів може вирішити зазначену проблему. Технології, за допомогою яких можливе одержання наночастинок лікарських препаратів, можуть бути розділені на дві групи: висхідного типу (осадження наночастинок із розчину) і спадного типу (зменшення розмірів частинок, отриманих мікронізацією, до розмірів порядку нанометрів). У типовому випадку розмір наночастинокстановить менше 1 мкм. Дві технології спадного типу, які широко використовуються у фармацевтичній промисловості, це гомогенізація високого тиску (див. Dissocubes®: патент США 5858410 або TM Nanopure: заявка PCT/EP00/06535, а також Nanoedge : патент США 6884436) і розмелювання TM (див. Nanocrystal : патент США 5145684). Даним способам властиві такі недоліки. Жоден з них не дозволяє виробляти наночастинки безперервно; матеріал вимагає попередньої обробки (мікронізації); оптимізація параметрів реакції ускладнена й вимагає більше часу. Зазначені способи вимагають великої кількості матеріалу, таким чином, їх не можна використовувати на стадії розробки лікарського препарату (або можна, але тільки з високими витратами). Розмелювання вимагає великої кількості енергії, тому такі системи доводиться прохолоджувати. При розмелюванні через тепловий ефект може бути змінена кристалічна структура. Робота з нанопилом (частинки дрібніше 250 нм) небезпечна й вимагає дотримання спеціальних правил техніки безпеки. Технології висхідного типу (див. Hydrosol: патенти Великобританії 2269536 і 2200048 або патент США 6607784) для одержання наночастинок у фармацевтичній промисловості не використовуються, оскільки важко здійснити стабільне керування одержанням частинок 1 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 однорідних по розміру. Керування осадженням ускладнене, а оптимізація параметрів реакції вимагає великих працезатрат і часу. Також відомі й деякі системи безперервної дії, які дозволяють одержувати металовмісні наночастинки в об'ємі мікрограм за рахунок хімічної реакції. Однак такі реактори звичайно можуть бути використані для одержання наночастинок, що містять тільки один метал. Крім того, коло застосовних розчинників є вузьким через те, що відомі реактори безперервної дії працюють при атмосферному тиску, і, таким чином, точка кипіння розчинника обмежує його застосування для випадку наночастинок, коли потрібна певна температура для їхнього синтезу. У патенті США 6179912 описана мікрорідинна система реактора безперервної дії для одержання флуоресцентних наночастинок. Система включає два реактори з каскадним включенням. Реактори можуть бути нагріті до різних температур, але можливість подачі розчину нового реагенту в точку між двома реакторами відсутня. Змішування реагентів здійснюється перед їх надходженням до першого реакторного модуля, що нагрівається, таким чином, дана система реакторів може бути використана для синтезу тільки таких багатокомпонентних наночастинок, у яких розподіл компонентів усередині наночастинок є однорідним або випадковим. Отже, у даній системі неможливе одержання наночастинок зі структурою типу "ядро-оболонка". Керування розміром одержуваних наночастинок здійснюється за рахунок довжини реакторного модуля, що нагрівається, однак, змінювати цей параметр у процесі реакції важко, і, таким чином, дану систему реакторів звичайно можна оптимізувати для синтезу одного типу наночастинок. Додатковий недолік полягає в обмеженні по температурі кипіння розчинника, оскільки система працює при атмосферному тиску. Таким чином, можна використовувати тільки ті розчинники, які при температурі реакції залишаються в рідкій формі, тобто, звичайно, це органічні розчинники з високою температурою кипіння. Розкриття винаходу Задача даного винаходу полягає в подоланні проблем і недоліків, властивих обладнанню існуючого рівня технології, особливо в напрямку створення пристрою безперервної дії й процесів синтезу наночастинок, при яких властивості одержуваних наночастинок можна модифікувати в ході самого процесу шляхом зміни/оптимізації робочих параметрів пристрою разом з параметрами процесу з метою одержання наночастинок із необхідною структурою й властивостями. По-друге, поставлена задача винаходу, тобто зміна розміру синтезованих наночастинок в ході їх синтезу, вирішується за допомогою пристрою, що діє в безперервному режимі. Згідно з винаходом вищевказана задача, тобто зміна властивостей синтезованих наночастинок в ході їх синтезу, вирішується шляхом створення пристрою для одержання наночастинок в системі, що діє в безперервному режимі, який включає перший пристрій подачі, з'єднаний з каналом руху матеріалу, і щонайменше один реактор, у якому є реакційна зона, що нагрівається, в тому ж каскаді. Таким чином, предметом винаходу є пристрій 50, що діє в безперервному режимі, для синтезу наночастинок, який включає пристрій 1а подачі, з'єднаний з каналом руху матеріалу, щонайменше один перший реактор 2, у якому є реакційна зона, що нагрівається, 13, другий реактор 3, який у тому ж каскаді іде за першим реактором 2; змішувач 5 і другий пристрій 1b подачі між першим реактором 2 і другим реактором 3; живильні насоси 9 і 10, з'єднані із джерелом вихідного матеріалу, та/або пристрій 22 керування, виконаний з можливістю керування щонайменше одним регулятором 18 тиску та/або температури щонайменше однієї реакційної зони 13, що нагрівається, при цьому після кожної реакційної зони 13, що нагрівається, у каскаді встановлений охолоджувальний пристрій 14. Відповідно до винаходу пристрій включає охолоджувальний пристрій 14, який розташований в каскаді після реакційної зони 13, що нагрівається, при цьому реакційна зона 13 разом з пристроєм 14 входять до складу реактора 2. Згідно із кращим варіантом здійснення винаходу, система включає пристрій 4 аналізу кінцевого продукту, який розташований в каналі руху матеріалу після кінцевого реактора (3) і включає аналізатор динамічного світлорозсіювання (Dynamic Light Scattering, DLS). Крім того, предметом винаходу є застосування вищеописаного пристрою для синтезу наночастинок із однієї, двох чи декількох складових, бажано металів; наночастинок, наноемульсій, наносуспензій і колоїдних розчинів, що містять біологічно активні органічні молекули, а також наночастинок зі структурою типу "ядро-оболонка". Відповідно до кращого варіанта здійснення винаходу, система придатна для синтезу наночастинок активних фармацевтичних інгредієнтів (API). Винахід також стосується способу одержання наночастинок, краще, наночастинок, що містять метали або біологічно активні органічні молекули, з використанням вищеописаного 2 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 пристрою. Згідно із кращим варіантом здійснення, зазначений спосіб використовують для молекул нестероїдних протизапальних речовин, лікарських препаратів, застосовуваних для лікування еректильної дисфункції/легеневої гіпертензії, сполук сартанового типу, сполук статинового типу та протихолестеричних сполук, при цьому синтез виконують у системі, що діє в безперервному режимі. Синтезовані наночастинки піддають аналізу з метою визначення рівня необхідних властивостей, при цьому, якщо потрібно, параметри процесу можна змінювати. Таким параметром є температура зони реактора (реакційної зони), що нагрівається. Добре відомий ефект високої температури полягає в тому, що така температура збільшує швидкість реакцій, що, у свою чергу, прискорює процеси синтезу. Порівняно широкий інтервал застосовних температур (10 °C - 350 °C) дозволяє синтезувати різні типи наночастинок, що робить розглянутий реактор інструментом загального призначення для синтезу наночастинок. Однак збільшення температури може приводити до закипання деяких розчинників вихідної рідини, яку живильний пристрій подає в реакційну зону, що нагрівається, де розчинник випаровується, а розчинений матеріал осаджується. В існуючих проточних системах з безперервним рухом матеріалу осадженню запобігають шляхом вибору розчинника, у якого точка кипіння є досить високою в порівнянні із планованою температурою в реакторі. Однак це приводить до неможливості значної зміни температури в реакторі в ході процесу відповідно до поточних результатів аналізу отриманих наночастинок. Якщо температура, що використовується в реакторі, не забезпечує необхідні властивості наночастинок, то схему синтезу доводиться переглядати, у деяких випадках вибираючи для вихідних матеріалів інший розчинник, що значно збільшує час, необхідний для оптимізації реакції. Перевага пристрою, який відповідає даному винаходу, полягає в тому, що хід синтезу можна змінювати і ним можна керувати в процесі самого синтезу, оскільки система надає більшу гнучкість відносно вихідної рідини, що містить один чи декілька вихідних матеріалів. У цьому випадку під "вихідною рідиною" звичайно мається на увазі вихідний розчин реагентів або (про це буде докладніше сказано нижче) повторно використовуваний колоїдний розчин, в якому вихідні матеріали, необхідні для синтезу наночастинок, присутні в розчиненому або дисперсному виді. Основну частину вихідної рідини може становити розчинник або "несуча рідина", яка не розчиняє вихідний матеріал, призначений для синтезу наночастинок. В даному описі для спрощення в основному використовується термін "розчинник", однак факти, згадувані у відношенні "розчинників", очевидно також застосовні й до "несучих рідин". У випадку існуючих зараз проточних систем (систем з безперервним рухом матеріалу), розчинник, який є основною частиною вихідної рідини, доводиться вибиративідповідно до температури реакції, необхідної для синтезу наночастинок. Таким чином, у реакторах, які відповідають сучасному стану даної технології, розчинники з низькою температурою кипіння (несучі рідини) не можуть бути використані. Це обмеження не стосується пристрою, що відповідає даному винаходу, оскільки за рахунок збільшення тиску в реакційній зоні точка кипіння застосованого розчинника може бути піднята так, щоб вона завжди залишалася вище температури реакційної зони, тобто, щоб розчинник ніколи не закипав. Таким чином, застосування високих тисків (1-250 бар) помітно розширює групу розчинників, які можуть бути використані, при цьому вихід продукту реакції може також бути значно збільшений без небажаного осадження. Згідно з винаходом, прикладами розчинників з низькою точкою кипіння (летких) можуть бути: метанол, етанол, пропанол, ізопропанол, ефір, дихлорметан, хлороформ, толуол, ацетон, вода та суміші зазначених розчинників (при цьому розчинники з низькою температурою кипіння не обмежуються наведеним переліком). Крім вищевказаних переваг, за рахунок спільного використання високого тиску й температури може досягатися суперкритичний стан застосовуваного розчинника. Тобто стан, при якому властивості вихідної рідини ще підлягають вивченню, і цілком можливе збільшення виходу продукту реакції. Таким чином, пристрій відповідно до винаходу дозволяє синтезувати наночастинки в умовах суперкритичних станів, що відкриває нові обрії у вивченні наночастинок та їх синтезі. За допомогою пристрою відповідно до винаходу також можна надійно синтезувати наночастинки API розміром у кілька нанометрів. Витрати матеріалу в проточній системі безперервної дії мінімальні, тому така система вирішує проблему "наноїзації" біологічно активних молекул навіть на стадії розробки лікарського препарату. Оскільки при наноїзації виділення тепла відсутнє, небезпека структурної перебудови синтезованих наночастинок мінімальна. Наночастинки, синтезовані за допомогою пристрою відповідно до даного винаходу, 3 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 одержують у вигляді колоїдних розчинів, наноемульсій або наносуспензій і, таким чином, сурові правила роботи з нанопилом не мають відношення до розглянутого пристрою. Пристрій відповідно до винаходу може включати аналізатор динамічного світлорозсіювання в потоці матеріалу (потоковий аналізатор), який дає можливість безперервного моніторингу й контролю розміру синтезованих наночастинок у ході самого синтезу. У випадку інших відомих пристроїв така можливість відсутня. Задача винаходу, що полягає в зміні розміру синтезованих наночастинок в ході самого синтезу, вирішується проточним пристроєм з безперервним рухом матеріалу, який включає перший пристрій подачі, з'єднаний з каналом руху матеріалу, а також щонайменше один перший реактор і один другий реактор. Важливою частиною пристрою є змішувач, розташований між двома реакторами, а також другий пристрій подачі, який з'єднується з каналом руху матеріалу через зазначений змішувач. Роль другого пристрою подачі полягає в доставці другої вихідної рідини з метою зміни заданої властивості проміжного продукту, що виходить із першого реактора. Другий пристрій подачі дає можливість додавати інший реагент у наночастинки, синтезовані першим реактором. У результаті цього, властивості наночастинок, що виходять із першого реактора, можна модифікувати в другому реакторі. Наприклад, на поверхні наночастинки можна створити покриття, яке змінить властивості даної наночастинки, або в контрольованих умовах синтезувати багатокомпонентні чи багатофункціональні матеріали. Аналогічним чином, встановлюючи після другого реактора додаткові реактори, і приєднуючи додатковий пристрій подачі до каналу руху матеріалу через змішувачі, розташовані між кожною парою реакторів, одержані наноструктури можна модифікувати ще й ще в кожному додатковому реакторі, так щоб можна було синтезувати наночастинки, які містять кілька різних шарів покриття на ядрі, яке сформовано в першому реакторі. У цьому випадку, параметри також можна корегувати in situ. Аналізуючи наночастинки, що виходять із другого реактора, можна одержати інформацію про однорідність покриття, співвідношення матеріалу ядра й покриття; а також можна змінювати параметри процесу (температуру реакційних зон першого й другого реакторів, швидкість подачі першої та другої вихідних рідин і т.п.) у ході реакції. Відповідно до кращого варіанта здійснення пристрою й способу за даним винаходом, кінцевий продукт, який виходить із останнього реактора, піддають аналізу оптичним способом, і відповідно до результатів даного аналізу можуть бути відкореговані деякі конкретні параметри пристрою й процесу для поточної реакції. Наприклад, використовуючи проточну кювету разом зі спектрофотометром в ультрафіолетовій і видимій області (UV/Vis) або потоковий аналізатор динамічного світлорозсіювання, можна проводити якісний потоковий аналіз наночастинок у кінцевому продукті. Короткий опис креслень Варіанти виконання даного винаходу будуть докладніше описані нижче з посиланнями на прикладені креслення, на яких: фіг. 1 зображує блок-схему кращого варіанта здійснення пристрою відповідно до даного винаходу; фіг. 2а-2c представляють ТЕМ-зображення (ТЕМ - просвічувальний електронний мікроскоп) наночастинок Pt при різних швидкостях потоку вихідного матеріалу; фіг. 2d зображує залежність середнього розміру частинок від швидкості потоку вихідного матеріалу; фіг. 3 представляє ТЕМ-зображення біметалічної наночастинки Pt-Fe; фіг. 4а представляє ТЕМ-зображення нанокристалів CdSe; фіг. 4b представляє спектри випромінювання колоїдних розчинів нанокристалів CdSe, синтезованих при різних швидкостях потоку вихідного матеріалу. фіг. 5 зображує розподіл частинок ібупрофену по розмірах, отриманий шляхом вимірювання світлорозсіювання (приклад 4); фіг. 6 представляє рентгенівські дифрактограми для ібупрофену (приклад 4); фіг. 7 зображує розподіл наночастинок по розмірах для різних співвідношень Sd-карбополу (приклад 5); фіг. 8 зображує розподіл наночастинок по розмірах для різних кількостей доданого поліетиленгліколю (приклад 6); фіг.9 зображує розподіл наночастинок по розмірах для різних кількостей доданого полівінілпіролідону (приклад 7); і фіг. 10 (табл. 1) представляє середній розмір наночастинок Pt, отриманих в експериментах з повітряних охолодженням і із протитечійним теплообмінником. 4 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 Здійснення винаходу На фіг. 1 представлена блок-схема кращого варіанта здійснення пристрою 50 відповідно до даного винаходу. Пристрій 50 є лабораторним пристроєм проточного типу (з безперервним рухом матеріалу) для синтезу наночастинок, який діє в широкому діапазоні тисків (1-250 бар) і температур (10-350 °C), і включає перший пристрій 1а подачі та другий пристрій 1b подачі; перший реактор 2 і другий реактор 3, включені в той же каскад, що й пристрій 1а, пристрій 4 збирання й аналізу продукту, який включений услід за реакторами; змішувач 5, який з'єднаний з пристроєм 1b через зворотний клапан 6, і розташований між реакторами 2 і 3; а також пристрій 22 керування. Пристрої 1а й 1b подачі містять джерело вихідного матеріалу для синтезу наночастинок - у розглянутому випадку це резервуари 7 і 8 вихідного матеріалу. Вихідна рідина, яка містить вихідний матеріал або матеріали, може бути введена через магістраль, з'єднану з пристроями 1а або 1b подачі; у цьому випадку зазначена магістраль служить джерелом вихідних матеріалів. Пристрої 1а й 1b подачі також включають живильні насоси 9 і 10 та відповідні манометри 11 і 12. Звичайно вихідні рідини є розчинами або колоїдними розчинами, таким чином, живильними насосами 9 і 10 можуть служити будь-які відповідні рідинні насоси. Необхідні швидкості потоку, звичайно в інтервалі 0,1-10 мл/хв, можна задавати за допомогою живильних насосів 9 і 10. Наприклад, ізократичні насоси Knauer® для високоефективної рідинної хроматографії (ВЕРХ), що характеризуються максимальним робочим тиском 400 бар і продуктивністю в інтервалі 0,0110 мл/хв, можуть служити живильними насосами 9 і 10. При швидкості потоку 5 мл/хв їх похибка складає менше 2 %. Такі насоси широко використовуються для промивання колонок ВЕРХ, для введення рідких проб збільшеного об'єму, і для перенесення елюентів назустріч тиску. Реактори 2 і 3 мають реакційні зони 13 і 15, що нагріваються, за якими по ходу руху матеріалу йдуть охолоджувальні пристрої 14 і 16. Реакційні зони 13 і 15 у кращому випадку є стійкими до температури й тиску змійовиками, що працюють у режимі безперервного потоку, у яких температура реакційної суміші контролюється теплопровідним середовищем аж до температури 350 °C. Бажаним є застосування теплопровідних нагрівальних елементів типу змійовика з електричним обігрівом, наприклад, змійовикових обігрівальних елементів VICI® типу Hastelloy C. У цьому випадку, зовнішній діаметр трубки становить 1,6 мм при внутрішньому діаметрі 0,8 мм. Довжина тієї частини реакційної зони 13 і 15, де здійснюється керування температурою, сладає 3200 мм, потужність нагрівання 144 Вт, а споживаний струм 12 А. Температуру можна контролювати й регулювати до 350 °C ± 1 °C. Охолоджувальні пристрої 14 і 16 є протитечійними теплообмінниками, у яких гаряче середовище, яке виходить із реакційних зон 13 і 15, що нагріваються, взаємодіє із середовищем, що рухається назустріч, яке має кімнатну температуру. Теплообмінники включають трубки, спаяні одна з одною твердим припоєм. Це можуть бути, наприклад, трубки типу Hastelloy C, що випускаються VICI®. Зовнішній діаметр такої трубки становить 1,6 мм, а внутрішній діаметр 0,8 мм. Корисна довжина теплообмінників складає 1200 мм. Змішувач 5, який розташований між першим і другим реакторами 2 і 3, може бути будь-яким пасивним або активним змішувальним пристроєм. Одним з найпростіших пасивних змішувальних елементів є трійник, що забезпечує злиття потоків. Друга вихідна рідина від пристрою подачі 1b за допомогою такого трійника змішується з розчином продукту, який надходить з реактора 1. Як змішувач 5 зручно використовувати трійниковий елемент із нержавіючої сталі типу VICI®. Такий змішувач 5, наприклад, має діаметр отвору 1 мм, при цьому до нього можна приєднувати трубку із зовнішнім діаметром 1,6 мм. Плин речовини в напрямку від змішувача 5 до другого пристрою 1b подачі бажано виключити, встановивши зворотний клапан 6 (наприклад, клапан з нержавіючої сталі від компанії Thalesnano Inc., Будапешт), що працює в діапазоні тисків від атмосферного до 250 бар. Бажано, щоб зворотний клапан 6 був хімічно стійким до агресивних середовищ, і тому його можна було б використовувати з будь-яким видом вихідних рідин. Пристрій 4, призначений для збирання й аналізу продуктів реакції, у розглянутій конструкції включає манометр 17, регулятор тиску 18, проточну кювету 19, потоковий аналізатор, зокрема, оптичний детектор 20, і резервуар 21 продукту. В пристрої 50 керування тиском здійснюється на основі даних від манометрів 11, 12 і 17 за допомогою регулятора 18 тиску, керованого за допомогою пристрою 22. Як манометри можуть бути використані пристрої типу Knauer®, спочатку розроблені для ВЕРХ, з робочим тиском до 400 бар. Регулятором тиску 18 може служити, наприклад, клапан керування тиском (розробки компанії Thalesnano Inc., Будапешт), придатний для точного керування високими тисками в приладах, що працюють із високими значеннями об'ємної подачі, таких, що використовуються в 5 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 задачах рідинної хроматографії високого тиску. Краще, щоб пристрій 50 можна було об'єднати з потоковим детектором 20, який може бути, наприклад, спектроскопічним пристроєм (використовуваним в нижченаведеному прикладі 3 для безперервного аналізу напівпровідникових нанокристалів типу CdSe). У розглянутому випадку, як джерело світла був використаний світлодіод типу USB-LS-450, що випромінює на довжині хвилі 465 нм. Як детектор може використовуватися, наприклад, малогабаритний спектрометр USB2000, обладнаний ПЗЗ фотоприймачем, що працює у діапазоні від 200 до 1100 нм, або вимірювач динамічного світлорозсіювання (Nanotrac, вимірювач світлорозсіювання, обладнаний лазерним світлодіодом потужністю 3 мВт, що працює на довжині хвилі 780 нм; з діапазоном вимірів по довжинах хвиль: 0,8-6500 нм), придатний для потокового визначення розміру частинок і розподілу частинок по розмірах у випадках різних наночастинок (див. приклади 6 і 7). Пристрій 22 керування, у кращому варіанті, з'єднаний з і керує всіма пристроями, які здійснюють регулювання кожного з робочих параметрів або виконують вимірювання робочих параметрів. До цих пристроїв належать живильний насос 9, манометри 11, 12 і 17, регулятор тиску 18, пристрій нагрівання реакційних зон 13 і 15, охолоджувальні пристрої реакторів 2 і 3. Пристрій керування 22, у кращому варіанті, складається з керуючого електронного пристрою 23 і пристрою введення даних та відображення 24, за допомогою якого оператор може вручну задавати необхідні робочі параметри пристрою 50, такі як швидкості потоку першого й другого живильних насосів 9 і 10, тиск і температуру в реакційних зонах 13 і 15 першого реактора 2, і, відповідно, другого реактора 3. Слід зазначити, що у випадку пристрою, представленого на фіг. 1, керування тиском проводиться в одній точці за допомогою регулятора тиску 18, таким чином, тиск однаковий по всьому каскаду. Однак в інших точках можуть бути встановлені додаткові регулятори тиску 18, за допомогою яких можна задавати різні величини тисків у реакційних зонах 13 і 15. Спосіб, запропонований у даному винаході, реалізується пристроєм 50, що відповідає фіг. 1, який працює в такий спосіб: Розчини, які містять вихідні сполуки і надходять від пристрою 1а подачі, потрапляють у реактор 2 при відповідному тиску й значенні витрат через реакційну зону 13, нагріту до відповідної температури, при цьому швидкістю потоку керує живильний насос 9. Час, проведений в реакційній зоні 13, визначається швидкістю потоку, отже, живильний насос 9 керує часом реакції в реакційній зоні 13. Час реакції задають так, щоб необхідна реакція могла завершитися і був отриманий перший проміжний продукт. В охолоджувальному пристрої 14 реактора 2 проміжний продукт охолоджується до необхідної температури, а потім з'єднується й перемішується у змішувачі 5 з другими вихідними рідинами (речовинами), що надходять від пристрою 1b подачі, і разом вони потрапляють у реактор 3, де, аналогічно описаному вище, відбуваються подальші реакції, також у керованому режимі. Реакції, що мають місце в реакторах 2 і 3, включають утворення частинок та їх ріст. У розглянутій схемі, пристрій 50 відповідно до винаходу є системою спарених реакторів, у якій відбувається синтез наночастинок. Кінцеві продукти зазнають аналізу в проточній кюветі 19 за допомогою потокового детектора 20, і проводиться їхнє збирання у резервуарі 21 продукту. Пристрій керування 22 здійснює керування живильними насосами 9, 10 і регулятором 18 тиску за допомогою параметрів, що задаються оператором, та/або на основі даних, виміряних або зібраних пристроями, з'єднаними з пристроєм керування 22; також, пристрій 22 здійснює керування температурою реакційних зон 13 і 15 і охолоджувальними пристроями 14, 16, забезпечуючи, таким чином, необхідні швидкості потоку, тиск і температуру. Бажано, щоб була забезпечена можливість регулювання температури реакційних зон 13 і 15 від 10 °C до 350 °C. Завдяки використанню живильних насосів 9 і 10, манометрів 11, 12 і 17, а також керованого регулятора тиску 18, пристрій 50 відповідно до винаходу також придатний для здійснення реакцій при тисках до 350 бар. Рідинні насоси 9 і 10 здатні забезпечити у всій системі швидкість потоку до 10 мл/хв. Наприкінці процесу синтезу вся кількість використаного розчинника й хімічних речовин може бути зібрана і, якщо необхідно, знищена або утилізована, наприклад, якщо необхідно, вона може бути знову використана в реакції, в іншому обладнанні або пристрої 50 відповідно до винаходу (тобто використана повторно); таким чином, уся процедура є екологічно безпечною. Система двох реакторів пристрою 50 дає можливість здійснення різних реакцій у реакційних зонах 13 і 15, які є добре розділеними реакційними камерами. Охолоджувальні пристрої 14 і 16 приєднані езпосередньо до обох реакційних зон 13 і 15, що забезпечує можливість негайного охолодження продуктів реакцій після їхнього виходу з реакційних зон 13 і 15, і, завдяки цьому, негайного зупинення реакцій (синтезу). Таким чином, є можливість надійного керування температурою й ходом реакцій, а власне пристрій виявляється придатним для одержання 6 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 наночастинок у формі монодисперсних систем, тобто розподіл синтезованих частинок по розмірах буде вузьким, наприклад, 1-3 нм у випадку металевих частинок. Однак, шириною розподілу можна точно керувати за рахунок точного задання параметрів реакцій. Зокрема, пристрій 4 для збирання й аналізу продуктів реакцій, з'єднаний із другим реактором 3, включає пристрій потокового аналізу, наприклад, оптичний детектор 20, який виконаний з можливістю аналізу кількості і якості кінцевих продуктів за короткий час (30 с). Якщо необхідно використовувати продукти реакції (звичайно це колоїдний розчин наночастинок), що виходять із реактора 2, як вихідну рідину для наступних реакцій у другому реакторі 3, і потрібне додавання додаткового реагенту або його розчину, то цей новий реагент (розчин) може бути введений у систему через змішувач 5. Подача розчинів у реакційну зону 15 контролюється зворотним клапаном 6. За допомогою пристрою 24 введення даних і відображення, що входить до складу пристрою керування 22, можна задавати швидкість потоку і значення температури й тиску. Керуючий електронний пристрій 23, з одного боку, з'єднаний з пристроєм введення даних і відображення 24, а з іншого боку, з живильними насосами 9 і 10, нагрівальними пристроями реакційних зон 13 і 15, охолоджувальними пристроями 14 і 16, манометрами 11, 12 і 17, регулятором 18 тиску, і (якщо потрібно) з потоковим детектором 20. Призначення керуючого електронного пристрою 23 - забезпечувати величини швидкості потоку, температури й тиску, які були попередньо задані, і, якщо потрібно - відображати результати вимірів, виконаних потоковим детектором 20, у відповідній формі. На основі потокового аналізу якої-небудь властивості, наприклад, розміру продукуємих наночастинок, пристрій керування 22 може автоматично корегувати робочі параметри пристрою 50, або оператор може змінювати значення одного чи декількох параметрів з метою одержання необхідних властивостей. У випадку, коли властивості залежать від розміру частинок, змінюваним параметром звичайно є швидкість потоку або температура. В обох випадках, одночасно може виявитися необхідною й належне встановлення тиску. Наприклад, зокрема, при збільшенні температури в реакційних зонах 13 і 15, досягається точка кипіння розчинників, які використовуються для вихідних рідин, і в цьому випадку, пристрій керування 22 може автоматично збільшити тиск згідно із графіком залежності температури кипіння від тиску для даного розчинника (задається заздалегідь), щоб утримувати точку кипіння розчинника вище температури реакційних зон 13 і 15. У кращому випадку, керуючий електронний пристрій 23 складається з одного чи декількох мікроконтролерів або одного чи декількох комп'ютерів, придатних для керування в масштабі реального часу, або з комбінації двох зазначених пристроїв. Пристрій 24 введення даних і відображення може бути пристроєм з будь-яким принципом дії, придатним для відображення безлічі символів або графічної інформації (на світлодіодах, рідких кристалах, і т.п., дисплей або електронно-променевий прилад, рідкокристалічний дисплей або дисплей іншого типу). Пристрій введення даних може бути або спеціалізованим пристроєм, що складається з окремих кнопок, або це може бути стандартна клавіатура чи сенсорний екран. При здійсненні способу, запропонованого у винаході, можна синтезувати наночастинки благородних металів, краще, золота (Au), платини (Pt), паладію (Pd), рутенію (Ru), родію (Rh), іридію (Ir), напівпровідників типу (CdSe) і магнітні наночастинки (Co, Fe2O3). Використовуючи пристрій, вказаний на фіг. 1, можна одержувати комплексні наночастинки шляхом використання двох вихідних розчинів, наприклад, наночастинки сплавів або біметалів з перелічених вище металів, або наночастинки зі структурою типу "ядро-оболонка", або наночастинки комбінацій перелічених вище елементів (метал-напівпровідник, магнетик-напівпровідник, метал-магнетик). Інтервал розмірів частинок одержуваного кінцевого продукту становить 1-10 нм і його можна вибірково змінювати. Області застосування одержуваних наночастинок можуть бути такими: сонячні елементи, збирання мікроелектронних схем, лазерна техніка, створення світлодіодів, а також біомедицинські області застосування, такі як діагностика при дослідженнях раку. Застосування пристрою 50, показаного на фіг. 1, для синтезу наночастинок різних типів буде продемонстровано нижче, при цьому застосування пристрою відповідно до винаходу не обмежується наведеними нижче прикладами. Застосовувана методика: синтез металів у рідкій фазі шляхом їхнього відновлення в присутності спиртів при високих температурах, і одержання металів з іонів металу шляхом відновлення в присутності, наприклад, водню, гідразину, боргідріду або спиртів відповідно до реакцій, описаних у літературі. Виготовлення вихідного розчину: металовмісний реагент (наприклад, будь-яку сіль платини) розчиняють у будь-якому спирті, бажано, в етанолі або метанолі в присутності стабілізуючої речовини (будь-якого полімеру, бажано, полівінілпіролідону). Стабілізуючу речовину вводять 7 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 для запобігання агрегації наночастинок, що утворюються в ході реакції. В першому варіанті застосування, пристрій 50 використовують для одержання наночастинок одного металу у такий спосіб. Вихідну рідину (розчин реагенту) поміщають у резервуар 7 для вихідної рідини звідки живильний насос 9 закачує її в перший реактор 2. У випадку синтезу наночастинок одного металу необхідним є тільки пристрій 1а подачі (тобто пристрій, що складається з резервуара 7 вихідної рідини, живильного насоса 9 і манометра 11) і тільки один реактор, наприклад, реактор 3. За допомогою живильного насоса 9 вихідну рідину прокачують через реактор 2, при цьому в даному реакторі ніяких реакцій не відбувається; реакційну зону 13 не нагрівають - вона залишається при кімнатній температурі. Потім суміш надходить у другий реактор 3 через змішувач 5 (трійниковий елемент), при цьому та його гілка, що веде до другого пристрою 1b подачі, закрита зворотним клапаном 6. Реакційну зону 15 у другому реакторі 3 нагрівають до температури, що відповідає реальній реакції, отже, там протікає реакція відновлення: спирт відновлює іони металу до самого металу. Стабілізатор на основі полімеру, який при даній температурі є стійким (немає розкладу), перешкоджає агрегації наночастинок металу завдяки ефекту стеричної стабілізації. Охолоджувальний пристрій 16, який в даному каскаді йде за реакційною зоною 15, швидко охолоджує розчин до кімнатної температури, перешкоджаючи тим самим небажаному продовженню реакції. Таким чином, розмірами наночастинок можна легко керувати, належним чином задаючи швидкість потоку й температуру. Продукт реакції є забарвленим колоїдним розчином, колір якого залежить від природи металу й розміру частинок, наприклад, колір може бути бурим (у випадку благородних металів) або, наприклад, зеленувато-червоним (у випадку CdSe). У процесі синтезу наночастинок напівпровідника, як потоковий аналізатор може бути застосований оптичний аналізатор, бажано, спектрофотометр або вимірювач динамічного світлорозсіювання (детектор 20), оскільки в цьому випадку оптичні властивості одержуваного колоїдного розчину у великому ступені залежать від наночастинок, що містяться в ньому. Наночастинки напівпровідника (наприклад, CdSe), залежно від свого розміру, поглинають та випромінюють світло на різних довжинах хвиль. Однак у процесі синтезу наночастинок металів, оптичний аналізатор не використовують таким чином, оскільки в цьому випадку зазначений ефект не проявляється настільки значно. Оптичний детектор 20 може бути використаний також при синтезі наночастинок золота й срібла, однак у цих випадках поглинання залежить від поверхневих плазмонів (колективного руху електронної оболонки). У другому варіанті застосування, пристрій 50 використовують для синтезу наночастинок біметалів або наночастинок з структурою типу "ядро-оболонка" у такий спосіб. У цьому випадку використовують обидва пристрої подачі - перший пристрій 1а і другий пристрій 1b. Базові наночастинки одержують у першому реакторі 2, що нагрівається, наприклад, з вихідної рідини, що міститься в резервуарі 7, одержують наночастинки платины. Розчин другого вихідного матеріалу, що міститься в другому резервуарі 8 для вихідних рідин, за допомогою живильного насоса 10 через змішувач 5 нагнітають у реакційну зону 15. Якщо задача полягає в тому, щоб збільшити розмір або змінити форму наночастинок Pt, то як друга вихідна рідина може знову бути взятий розчин, що містить платину. А якщо ні, то може бути взятий інший металовмісний розчин, наприклад, розчин, що містить залізо. В останньому випадку продуктом реакції буде біметалічна система. Напівпровідники зі структурою типу "ядрооболонка" отримують аналогічно: ядро напівпровідника одержують у реакторі 2, а в другому реакторі 3 частинки покриваються оболонкою, як у випадку напівпровідникових квантових точок селеніду кадмію/сульфіду цинку (CdSe/ZnS). У даній процедурі, розчин вихідного матеріалу, потрібного для одержання оболонки ZnS, подають другим живильним насосом 10 через змішувач 5, який розташовується між першим і другим реакторами 2 і 3. Зазначений вихідний матеріал розкладається при високій температурі реакційної зони 15 другого реактора 3, і, як оболонка, укриває раніше сформоване ядро CdSe. Композити типу CdSe/ZnS є винятково важливими при виготовленні сонячних елементів, оскільки мають великий квантовий вихід, і є винятково стабільними й стійкими матеріалами. У випадку використання обох реакторів 2 і 3, пристрій 50 відповідно до винаходу є також придатним для одержання металовмісних наночастинок відповідно до принципів комбінаторної хімії. Це включає, наприклад, змішування напівпровідників з металами, наприклад, CdSe/Au, або магнітними наночастинками: CdSe/Fe, CdSe/Co, CdSe/Fe2O3. Другий метал може бути вбудований у перший випадковим чином, вони можуть утворювати сплав або системи зі структурою (біметалічні системи зі структурою "ядро-оболонка"), другий метал може дифундувати в перший або він навіть може утворювати шар навколо першого металу. Усе це залежить від використовуваних металів, вихідних матеріалів, розчинів або несучих рідин, і умов (температури, тиску, швидкості потоку), що застосовуються для реакцій на 8 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 двох етапах. При використанні пристрою 50 відповідно до винаходу може бути реалізована практично будь-яка комбінація вищенаведених параметрів - через це і був згаданий принцип комбінаторної хімії. Таким чином, за рахунок можливості застосування сотень і навіть тисяч комбінацій параметрів, можуть бути отримані наночастинки, що якнайкраще відповідають поставленим вимогам. У промисловості також знаходять застосування металеві системи із трьох, чотирьох металів або мультиметалічні системи (наприклад, в автомобільній промисловості благородні метали Pt, Pd і Rh використовуються в триступінчастих каталітичних допалювачах вихлопних газів). Такі наночастинки також можна одержувати за допомогою пристрою 50. Це роблять, здійснюючи послідовні реакції, коли кінцеві продукти, зібрані в резервуар 21 кінцевого продукту, використовують у наступній реакції як вихідні матеріали. Інша можливість полягає в розширенні пристрій 50 за рахунок третього пристрою подачі й реактора, а також другого змішувача й другого зворотного клапана, щоб можна було додавати третю вихідну рідину із третього пристрою подачі в проміжний продукт, що виходить із другого реактора 3. Той факт, що неможливо одержати металеві наночастинки з однорідним розподілом, готуючи вихідні розчини двох чи декількох металів і подаючи їх в один реактор, підкреслює перевагу пристроя 50, у якому є два або кілька реакторів 2 і 3. Одержання необхідного результату в керованій системі можна отримати за допомогою послідовних реакцій. Як вже згадувалося, наночастинки, одержувані у пристрої відповідно до винаходу, використовуються безпосередньо. Безумовно, одержувані наночастинки можуть також бути отримані у твердій формі з їхнього колоїдного розчину способами, які відомі в сучасній техніці. Наприклад, це можна зробити простим змішуванням колоїдного розчину з органічним розчинником (бажано, наприклад, з гексаном) з наступною сепарацією або центрифугуванням осаджених частинок. Знову-таки, якщо ці наночастинки потрібно знову ввести в колоїдний розчин, то наночастинки, отримані у твердій формі можна знову диспергувати у придатному розчиннику. Ця процедура може також застосовуватися для очищення наночастинок. Слід зазначити, що використання в даному винаході протитечійного теплообмінника дає більш відтворювані результати при синтезі наночастинок біологічно активних сполук, наприклад, наночастинок активних фармацевтичних інгредієнтів (API). У дослідах, що ілюструють реалізацію винаходу, проводилося одержання наночастинок із розчину диметилсульфоксиду (активного фармацевтичного інгредієнта) шляхом додавання води як антисольвенту і карбополу 980 як реагенту, що утворює поліелектроліт. Без теплообмінника, при змішуванні диметилсульфоксиду з водою спостерігалося збільшення температури на 5-8 °C (теплота змішування). Таке збільшення температури приводить до небажаних побічних реакцій: іноді до постполімеризації карбополу 980 (похідного поліакрилату, слабко зшитому аллілпентаеритритом). В результаті постполімеризації, слабко зшита полімерна сітка викликає утворення агрегатів мікронних розмірів. За рахунок застосування теплообмінника, спостережуване в реакційній зоні збільшення температури може бути зменшене і, таким чином, за допомогою контролю температури побічні реакції можуть бути повністю виключені. Далі, на прикладах буде продемонстрована робота пристрою 50 відповідно до винаходу та його відмінні риси. Приклад 1. Одержання наночастинок платини (Pt) та їх оптимізація по розмірах. -3 На першому етапі був приготовлений вихідний розчин у такий спосіб: приготували 6×10 М розчин гексахлороплатинової кислоти H2PtCl6×6H2O (Aldrich) у суміші метанолу з водою (при співвідношенні метанол:вода = 9:1), потім додали полімер PVP (полівінілпіролідон, Aldrich) з 104+ кратним надлишком мономера по відношенню до іонів Pt . Роль полімеру полягала в запобіганні агрегації наночастинок Pt, щоб в результаті синтезу (у резервуарі 21) утворювався стабільний колоїдний розчин. На другому етапі за допомогою пристрою 22 керування були задані параметри реакції (температура, тиск і швидкості потоку). Експеримент проводили при швидкості потоку 1 мл/хв, температурі реакції 150 °C (у реакційній зоні 13 першого реактора 2) і тиску 45 бар. Перед проведенням реакції експериментальну систему промили метанолом, який накачували в реактор 2 живильним насосом 9. Після перевірки, що система не містить ніяких домішок, і реакційна зона 13 стійко тримає задані параметри, у резервуар 7 для вихідної рідини помістили вихідний розчин і включили живильний насос. При згаданій швидкості потоку 1 мл/хв треба було 5 хв, щоб перші краплі синтезованого колоїдного розчину з'явилися в резервуарі 21 продукту. За рахунок постійної й систематичної зміни параметрів реакції можна було швидко здійснити оптимізацію синтезу наночастинок Pt по розмірах. У процесі синтезу швидкість потоку варіювали в діапазоні від 0,2 до 3 мл/хв; при цьому отримані колоїдні розчини збирали в окремі пробірки. Аналіз проб виконували на просвічувальному електронному мікроскопі (Philips CM 20 9 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 TEM). Розподіл наночастинок по розмірах визначали на декількох сотнях частинок шляхом підрахунку вручну. Отримані результати представлені на фіг. 2а-2d. На фіг. 2а-2c показані зображення ТЕМ наночастинок Pt, синтезованих при різних швидкостях потоку: на фіг. 2а - 0,2 мл/хв, на фіг. 2b-1 мл/хв, а на фіг. 2с - 3 мл/хв. На фіг. 2d показана залежність середнього розміру частинок від швидкості потоку. Аналіз розміру частинок за допомогою ТЕМ наочно демонструє вузький характер розподілу наночастинок по розмірах, а також можливість простого й тонкого настроювання розподілу частинок по розмірах шляхом зміни параметрів реакції (у цьому випадку - швидкості потоку). Розмір частинок Pt збільшується при зменшенні швидкості потоку, тому що іони металу, присутні у вихідному розчині, проводять більше часу в нагрітій реакційній зоні, що приводить до більш високої ймовірності агрегації знов утворених зародків кристалів, і викликає появу більших наночастинок. При більш високій швидкості потоку, інтервал часу, надаваний для росту наночастинок, стає коротшим. Висновки: При використанні пристрою 50 відповідно до винаходу і способу відповідно до винаходу, можуть бути синтезовані наночастинки Pt цілком певного розміру, за короткий час, у кількості близько грама. При зберіганні при кімнатній температурі отримані колоїдні розчини щораз демонстрували стійкість - агрегації наночастинок не спостерігалося. Завдяки характеристикам пристрою 50, оптимізація процесу відносно розміру частинок могла бути виконана за короткий час. Систематична зміна швидкості потоку в процесі синтезу приводило до того, що розмір частинок у кожній із проб, взятих з продукту, перебував в інтервалі від 1,5 до 3,5 нм. Приклад 2. Одержання біметалічних наночастинок платини-заліза (Pt-Fe). В експериментах використовувалися обидва живильних насоси 9 і 10 пристроїв 1а й 1b подачі, а також перший реактор 2 і другий реактор 3. Синтез наночастинок платини, які в даному експерименті використовувалися як матриця, проводили в першому реакторі 2 -3 відповідно до вищеописаного процесу. Приготували 6×10 М розчин гексахлороплатинової кислоти H2PtCl6×6H2O (Aldrich) у суміші метанолу з водою (при співвідношенні метанол:вода = 9:1), потім додали полімер PVP (полівінілпіролідон, Aldrich) з 10-кратним надлишком мономера 4+ по відношенню до іонів Pt . Після того, як були задані параметри реакції (температура: 150 °C, тиск 45 бар, швидкість потоку: 1 мл/хв), систему промили метанолом і почали експеримент. Першу вихідну рідину з резервуара 7 живильним насосом 9 нагнітали в реактор 2, де мало -3 місце формування частинок. Розчин 6×10 М хлориду заліза (FeCl2, Aldrich) живильним насосом 10, міняючи швидкості потоку, нагнітали в трійниковий змішувач 5, де даний розчин змішувався з колоїдним розчином, що містить частинки Pt, утворені в реакторі 2. Дана реакційна суміш надходила в реакційну зону 15 (також нагріту до 150 °C), де залізо з'єднувалося із платиною. Продукт був колоїдним розчином, що містить біметалічні частинки Pt-Fe, які є винятково корисними для селективних каталітичних реакцій. Синтезований колоїдний розчин збирали в резервуар 21 для продукту. Після синтезу продукт піддали аналізу на просвічувальному електронному мікроскопі (ТЕМ) вищеописаним способом. ТЕМ-зображення біметалічних наночастинок Pt-Fe показані на фіг. 3. Розмір частинок значно відрізняється від розмірів у попередньому прикладі. Розмір збільшився до величин близько 10 нм за рахунок приєднання іншого елемента (заліза) до існуючих блоків Pt. Висновки: пристрій 50 відповідно до винаходу і процес (спосіб) відповідно до винаходу підтвердили можливість одержання біметалічних наночастинок, що відіграють винятково важливу роль у каталізі. Задаючи співвідношення швидкостей потоку вихідних матеріалів, і систематично змінюючи їх, можна ефективно, дуже швидко й у широкому діапазоні варіювати склад й наноструктуру продукту. Приклад 3. Одержання наночастинок напівпровідника (CdSe). Нанокристали CdSe, що утворюють колоїдний розчин, одержували шляхом високотемпературного розкладу вихідних матеріалів у системі безперервної дії з використанням пристрою 50 відповідно до даного винаходу. На першому етапі був приготовлений вихідний -4 розчин в атмосфері аргону: 47,5 мг (6×10 М) селенової пудри (Se, Aldrich) розчинили в 10 мл -4 тріоктилфосфіну (TOP, Aldrich). При постійному перемішуванні в розчин додали 32 мг (1,4×10 -3 М) ацетату кадмію (Cd(AcO)2, Aldrich) і 1,5 г (3,9×10 М) тріоктилфосфіноксиду (TOPO, Aldrich). Отриману суміш перемішували ще 10 хв при 40 °C. Потім даний вихідний розчин з резервуара 7 для вихідних рідин за допомогою живильного насоса 9 нагнітали в реактор 2. Нанокристали CdSe напівпровідникового типу ("квантові точки") одержували у другому реакторі 3, використовуючи попередньо вибрані й задані умови реакції: температуру реакції змінювали в інтервалі від 180 °C до 300 °C, тиск установили величиною 100 бар, а швидкість потоку 10 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 змінювали в діапазоні від 1 до 10 мл/хв. За результатом реакції стежили за допомогою спектроскопічного приєднуємого пристрою, який в безперервному режимі вимірював оптичні властивості колоїдного розчину в проточній кюветі. З добре відомих властивостей "квантових точок" напівпровідників випливає, що довжина хвилі поглинюваного й випромінюваного світла строго залежить від розміру частинок, і, в силу цього, пристрій 4 для збирання й аналізу продукту реакції, обладнаний потоковим детектором, забезпечував безперервну інформацію про синтезовані наночастинки і параметри, що їх описують. За змінами властивостей продуктів реакції, викликуваних систематичною зміною параметрів реакції, можна було точно стежити на основі інформації, що надходить від потокового детектора. Отримані результати представлені на фіг. 4а й 4b. На фіг. 4а показане ТEM-зображення кристалів CdSe, а на фіг. 4b - спектри випромінювання колоїдних розчинів, що містять нанокристали CdSe, синтезовані при різних швидкостях потоку. Аналіз ТEM-зображення (фіг. 4а) проб продукту синтезу чітко показує, що синтез нанокристалів CdSe з використанням пристрою 50 і відповідного способу проходив вибірково, і по своїх розмірах частинки займають цілком визначений вузький інтервал (2-3 нм). Крім того, застосування потокового детектора 20 наочно показує, що розмір одержуваних наночастинок можна легко й швидко змінювати шляхом зміни швидкості потоку, на що вказує істотний зсув довжини хвилі випромінюваного світла. Висновки: наночастинки CdSe з розмірами, що укладаються в цілком визначений інтервал значень, були успішно синтезовані у пристрої 50 відповідно до винаходу з використанням пропонованого у винаході процесу. Спектроскопічний пристрій, який при бажанні можна приєднати до пристрою 50, і який працює в потоці продукту, виявився придатним для безперервного, потокового визначення якості синтезованого продукту. За допомогою оптичного детектора 20 було показано, що, збільшуючи швидкість потоку, можна легко й швидко зменшувати розмір частинок; до того ж за допомогою детектора безпосередньо отримують сигнал зворотного зв'язку з процесу. Приклад 4: Одержання наночастинок 2-(4-ізобутилфеніл)пропіонової кислоти У даних експериментах за допомогою пристрою 50 були отримані наночастинки 2-(4ізобутилфеніл)пропіонової кислоти. Вихідний розчин приготували, розчинивши 3 г декстрану (Aldrich) у водному розчині 1,35 г натрієвої солі 2-(4-ізобутилфеніл)пропіонової кислоти (Aldrich) в 100 мл дистильованої води при 25 °C. Приготовлений вихідний розчин подавали насосом пристрою 1а подачі в перший реактор 2 зі швидкістю 3 мл/хв. При цьому, у трійниковий -3 змішувач 5 за допомогою другого пристрою 1b подачі нагнітали 5×10 М розчин соляної кислоти зі швидкістю 0,5-1,2 мл/хв, де він змішувався з розчином, що містить натрієву сіль 2-(4ізобутилфеніл)пропіонової кислоти і надходить із першого реактора 2. Утворення наночастинок відбувалося безперервно при атмосферному тиску, завдяки ефекту осадження в розчині соляної кислоти, що нагнітається в трійниковий змішувач 5. Отриманий колоїдний розчин, пройшовши другий реактор 3, досягав вбудованого аналізатора динамічного світлорозсіювання (DLS, Dynamic Light Scattering) в пристрої 4, який міг безперервно визначати розмір отриманих наночастинок. Розміром синтезованих наночастинок можна було в широких межах керувати за допомогою швидкості потоку, тиску й кількості декстрану. На фіг. 5 представлені результати щодо розмірів частинок і розподілу частинок по розмірах, отримані на основі вимірів світлорозсіювання. Структуру наночастинок 2-(4-ізобутилфеніл)пропіонової кислоти, отриманих осадженням способом висалювання, досліджували рентгенівським дифракційним аналізом за допомогою порошкового дифрактометра Philips PW1050/1870 RTG. Виміри показали, що частинки є аморфними. Широка смуга відбиття в діапазоні кутів 15°-20° (подвійний кут - 2θ) вказує на аморфність структури декстрану. Відбиття, характерні для кристалічної 2-(4ізобутилфеніл)пропіонової кислоти, не спостерігаються. Рентгенівські дифрактограми показані на фіг. 6. Приклад 5. Одержання наночастинок 1-[4-етоксі-3-(6,7-дігідро-1-метил-7-оксо-3-пропіл-1Нпіразоло[4,3-d]піримідин-5-он)фенілсульфоніл]-4-метилпіперазину. У даних експериментах за допомогою пристрою відповідно до даного винаходу були отримані наночастинки 1-[4-етоксі-3-(6,7-дігідро-1-метил-7-оксо-3- пропіл-1Н-піразоло[4,3d]піримідин-5-он)фенілсульфоніл]-4-метилпіперазину. Як вихідний матеріал використовували розчин 250 мг цитрату 1-[4-етоксі-3-(6,7-дігідро-1-метил-7-оксо-3-пропіл-1Н-піразоло[4,3d]піримідин-5-он)фенілсульфоніл]-4-метилпіперазину (SD) в 100 мл дистильованої води. Приготовлений розчин пропускали через реактор 2 з витратою 3 мл/хв, використовуючи пристрій 1а подачі. При цьому, у трійниковий змішувач 5 за допомогою другого пристрою 1b подачі нагнітали розчин 25 мг карбополу 980 (Lubrisol) в 100 мл дистильованої води зі 11 UA 100053 C2 5 10 15 20 25 30 35 40 45 50 55 60 швидкістю 1 мл/хв, де він змішувався з розчином, що містить цитрат 1-[4-етоксі-3-(6,7-дігідро-1метил-7-оксо-3-пропіл-1Н-піразоло[4,3-d]піримідин-5-он)-фенілсульфоніл]-4-метилпіперазину і надходить із першого реактора 2. Утворення наночастинок відбувалося безперервно при атмосферному тиску, завдяки формуванню поліелектролітного комплексу розчином карбополу 980, подаваним у трійниковий змішувач 5. Отриманий колоїдний розчин, пропущений через другий реактор 3, надходив у вимірювач динамічного світлорозсіювання в пристрої 4, який був включений до складу пристроя 50 і виконаний з можливістю безперервного вимірювання розміру одержуваних наночастинок. Існувала можливість керування розміром наночастинок у широких межах шляхом зміни швидкостей потоку, тиску й кількості доданого карбополу 980 (див. фіг. 7). Приклад 6. Одержання наночастинок циклогексил-1-гідроксіетилкарбонату 2-етоксі-1-({4-[2(2Н-1,2,3,4-тетразол-5-іл)феніл]феніл}метил)-1Н-1,3-бензодіазол-6-карбонової кислоти. В даних експериментах за допомогою пристрою 50 відповідно до даного винаходу одержували наночастинки циклогексил-1-гідроксіетилкарбонату 2-етоксі-1-({4-[2-(2Н-1,2,3,4тетразол-5-іл)феніл]феніл}метил)-1Н-1,3-бензодіазол-6-карбонової кислоти. Як вихідний матеріал використовували розчин 100 мг циклогексил-1-гідроксіетилкарбонату 2-етоксі-1-({4-[2(2Н-1,2,3,4-тетразол-5-іл)-феніл]феніл}метил)-1Н-1,3-бензодіазол-6-карбонової кислоти й 200 мг поліетиленгліколю (PEG 6800, Evonik) в 100 мл 2-(2-етоксіетоксі)етанолу. Приготовлений розчин пропускали через реактор 2 з витратою 1 мл/хв, використовуючи пристрій 1а подачі. При цьому, у трійниковий змішувач 5 за допомогою другого пристрою 1b подачі нагнітали дистильовану воду зі швидкістю 1 мл/хв, де вона змішувалася з розчином, який містить циклогексил-1гідроксіетилкарбонат 2-етоксі-1-({4-[2-(2Н-1,2,3,4-тетразол-5-іл)феніл]феніл}-метил)-1Н-1,3бензодіазол-6-карбонової кислоти і надходить з першого реактора 2. Утворення наночастинок відбувалося безперервно при атмосферному тиску, завдяки ефекту осадження в дистильованій воді, що подається в трійниковий змішувач 5. Отриманий колоїдний розчин, пропущений через другий реактор 3, потрапляв у вимірювач динамічного світлорозсіювання в пристрої 4, який був включений до складу пристрою 50, і виконаний з можливістю безперервного вимірювання розміру одержуємих наночастинок. Існувала можливість керування розміром наночастинок у широких межах шляхом зміни швидкості потоку, тиску й кількості поліетиленгліколю, що додається (див. фіг. 8). Приклад 7. Одержання наночастинок (3R, 4S)-1-(4-фторфеніл)-3-[(3S)-3-(4-фторфеніл)-3гідроксиропіл]-4-(4-гідроксифеніл)азетидин-2-ону. В даних експериментах за допомогою пристрою 50 відповідно до даного винаходу одержували наночастинки (3R, 4S)-1-(4-фторфеніл)-3-[(3S)-3-(4-фторфеніл)-3-гідроксиропіл]-4(4-гідроксифеніл)азетидин-2-ону. Як вихідний матеріал використовували розчин 200 мг (3R, 4S)1-(4-фторфеніл)-3-[(3S)-3-(4-фторфеніл)-3-гідроксиропіл]-4-(4-гідроксифеніл)азетидин-2-ону і 200 мг полівінілпіролідону (PVP K-25, Aldrich) в 100 мл диметилсульфоксиду. Приготовлений розчин пропускали через реактор 2 з витратою 0,3 мл/хв, використовуючи пристрій 1а подачі. При цьому, у трійниковий змішувач 5 за допомогою другого пристрою 1b подачі нагнітали дистильовану воду зі швидкістю 1,2 мл/хв, де вона змішувалася з розчином, що містить (3R, 4S)-1-(4-фторфеніл)-3-[(3S)-3-(4-фторфеніл)-3-гідроксиропіл]-4-(4-гідроксифеніл)азетидин-2-он і надходить з першого реактора 2. Утворення наночастинок відбувалося безперервно при атмосферному тиску, завдяки ефекту осадження в дистильованій воді, що подається в трійниковий змішувач 5. Отриманий колоїдний розчин, пропущений через другий реактор 3, попадав у вимірювач динамічного світлорозсіювання в пристрої 4, який був включений до складу пристрою 50 і виконаний з можливістю безперервного вимірювання розміру одержуваних наночастинок. Існувала можливість керування розміром наночастинок у широких межах шляхом зміни швидкостей потоку, тиску й кількості полівінілпіролідону, що додається (див. фіг. 9). Слід підкреслити, що, завдяки охолоджувальній дії протитечійного теплообмінника, застосованого в пристрої відповідно до даного винаходу, процес одержання металевих наночастинок відрізняється винятковою відтворюваністю. У прикладі 8 одержували наночастинки платини. В експериментах використовували два типи теплообмінників 14, 16. У першому випадку теплообмінник мав повітряне охолодження, у той час як в другому випадку використовувався вбудований в пристрій 50 протитечійний теплообмінник. Для дослідження відтворюваності, експерименти повторювали п'ять разів при тих самих параметрах. Аналіз проб проводили на просвічувальному електронному мікроскопі (Philips CM 20 TEM). Приклад 8. Одержання наночастинок платини (Pt). -3 На першому етапі був приготовлений вихідний розчин у такий спосіб: готували 6×10 М розчин гексахлороплатинової кислоти H2PtCl6×6H2O (Aldrich) у суміші метанолу з водою (при 12 UA 100053 C2 5 10 15 20 25 співвідношенні метанол:вода = 9:1), потім додавали полімер PVP (полівінілпіролідон, Aldrich) з 4+ 10-кратним надлишком мономера по відношенню до іонів Pt . Роль полімеру полягала в запобіганні агрегації наночастинок Pt, щоб в результаті синтезу утворювався стабільний колоїдний розчин. На другому етапі за допомогою пристрою 22 керування були задані параметри реакції (температура, тиск і швидкості потоку). Експеримент проводили при швидкості потоку 1 мл/хв, температурі реакції 150 °C (у реакційній зоні 13 першого реактора 2) і тиску 45 бар. Перед проведенням реакції експериментальну систему промили метанолом, який накачували в реактор 2 живильним насосом 9. Після перевірки, що система не містить ніяких домішок, і реакційна зона 13 стійко тримає задані параметри, у резервуар 7 для вихідної рідини помістили вихідний розчин і включили живильний насос. При згаданій швидкості потоку 1 мл/хв треба було 5 хв, щоб перші краплі синтезованого колоїдного розчину з'явилися в резервуарі 21 продукту. Аналіз проб виконували на просвічувальному електронному мікроскопі (Philips CM 20 TEM). Розподіл наночастинок по розмірах визначали на декількох сотнях частинок шляхом підрахунку вручну. Отримані результати представлені на фіг. 10 (табл. 1). З результатів видно, що при використанні протитечійного теплообмінника середній розмір наночастинок платини (Pt) склав приблизно 3,5-4 нм при однорідному розподілі частинок по розмірах, причому зазначена величина добре відтворювалася в повторних експериментах. Однак, при використанні повітряного охолодження розмір одержуваних наночастинок коливався від 8 до 15 нм при низькій відтворюваності. Розмір частинок Pt збільшується, якщо ефективність охолодження знижується, тобто, якщо охолодження реакційної суміші відбувається повільніше. Через те, що реакційна суміш охолоджується повільніше, наночастинки проводять більше часу в середовищі зі підвищеною температурою і, відповідно, імовірність агрегації центрів кристалізації зростає, що приводить до утворення крупніших наночастинок. Висновок: При використанні пристрою 50 відповідно до винаходу і з'єднаного з пристроєм протитечійного теплообмінника був успішно здійснений синтез наночастинок Pt цілком визначеного розміру і з гарною відтворюваністю. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Пристрій (50) для одержання наночастинок у безперервному режимі, що включає перший пристрій (1а) подачі з першим живильним насосом (9), з'єднаним із джерелом (7) вихідного матеріалу, перший реактор (2), який включає першу реакційну зону, що нагрівається (13), другий реактор (3), що включає другу реакційну зону, що нагрівається (15), де всі зазначені пристрої з'єднані з каналом руху матеріалу послідовно у зазначеному порядку, щонайменше один регулятор (18) тиску, встановлений в зазначеному каналі руху матеріалу, змішувач (5), встановлений в зазначеному каналі руху матеріалу між першим реактором (2) і другим реактором (3), другий пристрій (1b) подачі з другим живильним насосом (10), з'єднаним із джерелом (8) вихідного матеріалу, причому другий живильний насос (10) знаходиться у рідинному з'єднанні із змішувачем (5), пристрій (22) керування, виконаний з можливістю керування установленням значення тиску зазначеним регулятором (18) тиску та/або значення температури зазначених реакційних зон (13 та 15), що нагріваються, який відрізняється тим, що після кожної реакційної зони (13, 15), що нагрівається, у каналі руху матеріалу встановлено відповідні охолоджувальні пристрої (14, 16), виконані з можливістю зниження розміру наночастинок в процесі їх одержання, причому охолоджувальні пристрої (14, 16) додатково виконані з можливістю зупинення процесу одержання наночастинок. 2. Пристрій за п. 1, який відрізняється тим, що охолоджувальний пристрій (14), з'єднаний з першим реактором (2), встановлений в каналі руху матеріалу після першої реакційної зони (13), що нагрівається. 3. Пристрій за п. 1, який відрізняється тим, що додатково включає пристрій (4) аналізу кінцевого продукту, до складу якого входить аналізатор динамічного світлорозсіювання, з'єднаний з охолоджувальними пристроями (14, 16) і виконаний з можливістю безперервного контролю та визначення розмірів одержуваних наночастинок та розподілу частинок по розмірах і регулювання охолоджувальних пристроїв (14, 16) відповідно до виміряних параметрів 13 UA 100053 C2 5 10 15 наночастинок, причому пристрій (4) аналізу кінцевого продукту включений в канал руху матеріалу після останнього реактора (3). 4. Пристрій за п. 3, який відрізняється тим, що регулятор (18) тиску, встановлений в каналі руху матеріалу між останнім реактором (3) та пристроєм (4) аналізу кінцевого продукту, виконаний з можливістю підтримання значення тиску постійним уздовж зазначеного каналу руху матеріалу. 5. Пристрій за п. 1, який відрізняється тим, що охолоджувальні пристрої (14, 16) є протитечійними теплообмінниками, виконаними з можливістю контролю розподілу одержуваних наночастинок по розмірах. 6. Застосування пристрою за будь-яким з пп. 1-5, як засобу для одержання наночастинок/наноемульсій/колоїдних розчинів, які містять щонайменше одну складову, краще метал або біологічно активні органічні молекули. 7. Застосування за п. 6, яке відрізняється тим, що одержувані наночастинки мають структуру типу "ядро-оболонка". 8. Застосування за п. 6, яке відрізняється тим, що наночастинки біологічно активних органічних молекул, краще є наночастинками активних фармацевтичних інгредієнтів. 14 UA 100053 C2 15 UA 100053 C2 16 UA 100053 C2 17 UA 100053 C2 18 UA 100053 C2 Комп’ютерна верстка M. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

Назва патенту англійськоюContinuous flow system for synthesis of nanoparticles and its use

Автори англійськоюNiesz, Krisztian, Wootsch, Attila, Groualle, Maxime, Otvos, Zsolt, Darvas, Ferenc

Назва патенту російськоюУстройство для получения наночастиц в непрерывном режиме и его применение

Автори російськоюНиес Кристиан, Воотшч Аттила, Гроуалле Максим, Этвьош Жольт, Дарвас Ференц

МПК / Мітки

МПК: B01J 13/02, B82B 3/00, B01J 13/00

Мітки: наночастинок, пристрій, безперервному, застосування, одержання, режимі

Код посилання

<a href="https://ua.patents.su/21-100053-pristrijj-dlya-oderzhannya-nanochastinok-u-bezperervnomu-rezhimi-ta-jjogo-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання наночастинок у безперервному режимі та його застосування</a>

Попередній патент: Система захисту для трансформаторів напруги

Наступний патент: Спосіб прогнозної оцінки напружно-деформованого стану масиву гірських порід у забої виробки

Випадковий патент: Спосіб лімфотропної терапії у хворих на гостру набрякову та хронічну форму панкреатиту в зоні клубових колекторів