Гарячеформована, попередньо зварна, деталь з високими властивостями механічного опору та спосіб її виготовлення

Номер патенту: 108704

Опубліковано: 25.05.2015

Автори: Елінґ Вольфрам, Інь Ціндон, Шміт Франсіс, Кретьор Лоран

Формула / Реферат

1. Зварна сталева деталь з високими характеристиками механічної міцності, одержана шляхом нагрівання в аустенітному діапазоні з подальшим гарячим формуванням, а потім охолоджуванням щонайменше однієї зварної заготовки, одержаної зварюванням в стик, щонайменше першого і другого листа, який складається щонайменше частково зі сталевої підкладки і попереднього покриття, до складу якого входить шар інтерметалічного сплаву у контакті зі сталевою підкладкою, покритий зверху шаром металевого сплаву алюмінію або сплавом на основі алюмінію, у якій на кромці (36), що знаходиться в безпосередній близькості до зони (35) зварювання металу, утвореної в результаті проведення зварювання, і що зв'язує перший і другий листи, відсутній шар (19, 20) металевого сплаву, причому вказані кромки (36) забезпечені шаром (17, 18) інтерметалічного сплаву, і щонайменше зверху частини зони (35) зварювання металу, співвідношення між вмістом вуглецю в зоні зварювання металу і вмістом вуглецю в підкладці (25, 26) першого або другого листа (11,12), який має найбільш високий вміст вуглецю Сmах, знаходиться між 1,27 і 1,59, і підкладка (25, 26) щонайменше першого (11) або другого листа (12), виконана зі сталі наступного складу, мас. %:

0,10£С£0,5

0,5£Мn£3

0,1£Si£1

0,01£Сr£1

Ті£0,2

Аl£0,1

S£0,05

Р£0,1

0,0002£В£0,010

залізо і неминучі домішки решта.

2. Сталева деталь за п. 1, яка відрізняється тим, що відношення (Z) між твердістю зони (35) зварювання металу і твердістю підкладки (25, 26) одного з першого (11) або другого листів (12), що має підвищений вміст вуглецю (Сmах), складає більше ніж 1,029+(0,36 Сmах), де величина Сmах виражена у мас. %.

3. Сталева деталь за п. 1 або п. 2, яка відрізняється тим, що склад підкладки (25, 26) щонайменше першого або другого листа (11, 12) включає наступні елементи в кількості, вираженій у мас. %:

0,15£С£0,4

0,8£Мn£2,3

0,1Si£0,35

0,01£Сr£1

Ті£0,1

Al£0,1

S£0,03

Р£0,05

0,0005£В£0,010

залізо і неминучі домішки решта.

4. Сталева деталь за п. 1 або п. 2, яка відрізняється тим, що склад підкладки (25, 26) щонайменше першого або другого листа (11, 12) включає наступні елементи в кількості, вираженій у мас. %:

0,15£С£0,25

0,8£Мn£1,8

0,1£Si£0,35

0,01£Сr£0,5

Ті£0,1

Аl £ 0,1

S£0,05

Р£0,1

0,0002£В£0,005

залізо і неминучі домішки решта.

5. Сталева деталь за будь-яким з пп.1-4, яка відрізняється тим, що вміст вуглецю в зоні (35) зварювання металу рівний 0,35 мас. % або менше.

6. Сталева деталь за будь-яким з пп.1-5, яка відрізняється тим, що склад шару металевого сплаву (17, 18) попереднього покриття (15, 16), виражений у мас. %, містить між 8 і 11 кремнію, між 2 і 4 заліза, а решта складає алюміній і неминучі домішки.

7. Сталева деталь за будь-яким з пп.1-6, яка відрізняється тим, що мікроструктура зони (35) зварювання металу не містить ферит.

8. Сталева деталь за будь-яким з пп.1-7, яка відрізняється тим, що мікроструктура зони (35) зварювання металу є мартенситною.

9. Сталева деталь за будь-яким з пп. 1-8, яка відрізняється тим, що гаряче формування звареної заготовки здійснюють методом гарячого штампування.

10. Сталева деталь за будь-яким з пп. 1-9, яка відрізняється тим, що на відповідних кромках (23, 24) зрізу периферійних кромок (21, 22) першого (11) і другого (12) листів, які призначені для здійснення операції зварювання, відсутній алюміній або алюмінієвий сплав.

11. Спосіб одержання зварної сталевої деталі за будь-яким з пп. 1-10, який включає послідовні стадії, на яких:

- створюють щонайменше перший (11) і другий (12) сталеві листи, що складаються зі сталевої підкладки (25, 26) і попереднього покриття (15, 16), яке містить шар (17, 18) інтерметалічного сплаву у контакті зі сталевою підкладкою, покритий зверху шаром металевого сплаву (19, 20), який є алюмінієм або сплавом на основі алюмінію, і для якого щонайменше на одній поверхні (13а, 13b; 14a, 14b) частини периферійної кромки (21, 22) кожного першого (11) і другого (12) сталевих листів, призначених для здійснення операції зварювання, зазначений шар металевого сплаву (19, 20) видаляють, зберігаючи шар (17, 18) інтерметалічного сплаву, і для якого на відповідних кромках (23, 24) зрізу периферійних кромок (21, 22) першого (11) і другого (12) листів, призначених для здійснення операції зварювання, видаляють алюміній або алюмінієвий сплав, який може бути присутнім в результаті передуючих операцій розрізання кожного першого (11) і другого (12) листів, потім

- перший (11) і другий (12) сталеві листи зварюють в стик на рівні відповідних периферійних кромок (21, 22) зазначених першого (11) і другого (12) сталевих листів, з яких видалений шар металевого сплаву (19, 20) за допомогою лазерного джерела (30) і з використанням присадного металевого дроту (32) щонайменше зверху частини довжини звареної зони, причому зазначений присадний металевий дріт (32) має більш високий вміст вуглецю, ніж підкладка (25, 26), щонайменше одного з двох листів (11, 12),

- одержують зварну заготовку (37), в якій вміст вуглецю в зоні (35) зварювання металу, що утворюють в ході операції зварювання, і що є зв'язком між першим (11) і другим (12) листами, складає між 1,27 і 1,59 разів більше, ніж вміст вуглецю в підкладці (25, 26) листа (11, 12), що має вищий вміст вуглецю, потім

- цю зварну заготовку (37) нагрівають для одержання зони (35) зварювання металу з повністю аустенітною структурою, потім

- зазначену зварну заготовку піддають гарячому формуванню та нагрівають для одержання сталевої деталі, потім

- цю сталеву деталь охолоджують з регульованою швидкістю для одержання встановлених характеристик механічної міцності та

тим, що склад підкладки (25, 26) щонайменше першого або другого листів (11, 12) включає наступні елементи в кількості, вираженій у мас. %:

0,10£С£0,5

0,5£Mn£3

0,1£Si£1

0,01£Cr£1

Ті£0,2

Al£0,1

S£0,05

P£0,1

0,0002£В£0,010

залізо і неминучі домішки решта.

12. Спосіб за п. 11, який відрізняється тим, що шар (19, 20) металевого сплаву видаляють з кожної лицьової поверхні (13а, 13b; 14a, 14b) відповідних периферійних кромок (21, 22) кожного першого (11) і другого (12) сталевих листів, зберігаючи шари (17, 18) інтерметалічного сплаву.

13. Спосіб за будь-яким з п. 11 або п. 12, який відрізняється тим, що ширина зони, з якої видаляють шар (19, 20) металевого сплаву на рівні периферійної кромки (21, 22) першого (11) і другого (12) листів, призначених для здійснення операції зварювання, складає між 0,2 і 2,2 мм.

14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що склад підкладки (25, 26) щонайменше першого (11) або другого листів (12) включає наступні елементи в кількості, вираженій у мас. %:

0,15£С£0,4

0,8£Mn£2,3

0,1£Si£0,35

0,01£Cr£1

Ті£0,1

Al£0,1

S£0,03

Р£0,05

0,0005£В£0,010

залізо і неминучі домішки решта.

15. Спосіб за п. 13, який відрізняється тим, що склад підкладки (25, 26) щонайменше першого (11) або другого листа (12) включає наступні елементи в кількості, вираженій у мас. %:

0,15£С£0,25

0,8£Мn£1,8

0,1£Si£0,35

0,01£Сr£0,5

Ті£0,1

A1£0,1

S£0,05

Р£0,1

0,0002£В£0,005

залізо і неминучі домішки решта.

16. Спосіб за будь-яким з пп. 11-15, який відрізняється тим, що в ході стадії зварювання периферійні кромки (21, 22) зварюваних першого (11) і другого (12) сталевих листів розташовано на максимальній відстані 0,1 мм один від одного.

17. Спосіб за будь-яким з пп. 11-16, який відрізняється тим, що енергія лінійного зварювання зазначеного лазерного джерела в ході операції зварювання складає більше ніж 0,3 кДж/см.

18. Спосіб за п. 17, який відрізняється тим, що лазерне джерело є або газовий лазер типу СО2, яке забезпечує подачу енергії лінійного зварювання більшу ніж 1,4 кДж/см, або твердотільний тип лазера, який подає енергію лінійного зварювання більшу ніж 0,3 кДж/см.

19. Спосіб за п. 17 або п. 18, який відрізняється тим, що швидкість зварювання складає між 3 м/хв. і 8 м/хв., і що потужність газового лазера СО2 дорівнює 7 кВт або більше, і потужність твердотільного лазера складає 4 кВт або більше.

20. Спосіб за будь-яким з пп. 11-19, який відрізняється тим, що стадію зварювання здійснюють в захисній атмосфері гелію та/або аргону.

21. Спосіб за п. 20, який відрізняється тим, що швидкість потоку гелію та/або аргону в ході стадії зварювання складає 15 літрів на хвилину або більше.

22. Спосіб за будь-яким з пп. 11-21, який відрізняється тим, що присадний дріт містить наступні елементи, виражені у мас. %:

0,6£С£1,5

1£Мn£4

0,1£Si£0,6

Сr£2

Ті£0,2

залізо і неминучі домішки решта.

23. Спосіб за п. 22, який відрізняється тим, що присадний дріт включає наступні елементи в кількості, вираженій у мас. %:

0,65£С£0,75

1,95£Мn£2,05

0,35£Si£0,45

0,95£Сr£1,05

0,15£Ті£0,20

залізо і неминучі домішки решта.

24. Спосіб за п. 23, який відрізняється тим, що метал присадного дроту складає між 12 % і 26 % відносно об'єму зони (35) зварювання металу і швидкість зварювання складає між 3 і 7 м/хв.

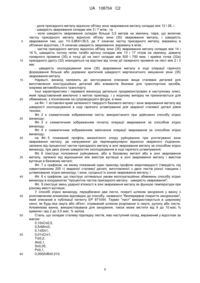

25. Спосіб за п. 24, який відрізняється тим, що зазначена вище частина металу присадного дроту відносно об'єму зони (35) зварювання металу і швидкість зварювання знаходяться всередині діапазону (50), зазначеного на Фіг. 8.

26. Спосіб за п. 25, який відрізняється тим, що зазначена вище частина металу присадного дроту відносно об'єму зони (35) зварювання металу і швидкість зварювання, відповідають об'єднаним вимогам, перерахованим нижче:

- частка металу присадного дроту відносно об'єму зони (35) зварювання металу складає між 12 % та 26 %, і

- швидкість зварювання складає між 3 і 7 м/хв., і

- коли швидкість зварювання складає більше ніж 3,5 м/хв., частина металу присадного дроту відносно об'єму зони (35) зварювання металу і швидкість зварювання такі, що: Y£-3,86Х+39,5, де Y означає частину металу присадного дроту, виражену в об'ємних відсотках, і X означає швидкість зварювання, виражену в м/хв.

27. Спосіб за будь-яким з пп. 24-26, який відрізняється тим, що частина металу присадного дроту відносно об'єму зони (35) зварювання металу складає між 14 і 16 %, швидкість потоку гелію та/або аргону складає між 13 і 17 літрів на хвилину, діаметр лазерного променя (30) в точці дії на лист складає між 500 і 700 мкм, і крайня точка (32а) присадного дроту (32) знаходиться на відстані від точки дії лазерного променя на лист між 2 і 3 мм.

28. Спосіб за будь-яким з пп. 11-27, який відрізняється тим, що швидкість охолоджування зони (35) зварювання металу в ході стадії гарячого формування перевищує або дорівнює критичній швидкості мартенситного зміцнення зазначеної зони (35) зварювання металу.

29. Застосування сталевої деталі за будь-яким з пп. 1-10 для одержання конструкційних деталей або елементів безпеки для транспортних засобів, зокрема автомобільного транспорту.

Текст

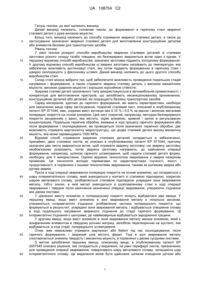

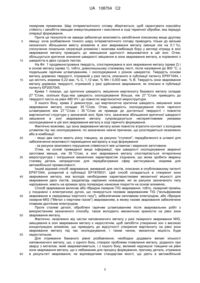

Реферат: Винахід належить до зварної сталевої деталі з високими характеристиками механічної міцності, одержаної шляхом нагрівання з подальшим гарячим формуванням, а потім охолоджування принаймні однієї зварної заготовки, одержаною зварюванням в стик, принаймні одного першого і одного другого листа, який складається принаймні частково зі сталевої основи і попереднього покриття, до складу якого входить шар інтерметалічного сплаву у контакті зі сталевою основою, покритий зверху шаром металевого сплаву алюмінію або сплаву на основі алюмінію. Ця зварна сталева деталь згідно з винаходом, по суті, відрізняється тим, що шар (19, 20) металевого сплаву видаляють з кромок (36) в безпосередній близькості до зони (35) зварювання металу, при цьому шар (17, 18) інтерметалічного сплаву зберігають на місці, і тим, що зверху принаймні частини зони (35) зварювання металу, співвідношення між вмістом вуглецю в зоні зварювання UA 108704 C2 (12) UA 108704 C2 металу і вмістом вуглецю в основі (25, 26) першого (11) або другого листа (12), який має найбільш високий вміст вуглецю Сmах, знаходиться між 1,27 та 1,59. Крім того, винахід належить до способу одержання зварної сталевої деталі, а також до застосування зазначеної зварної сталевої деталі для виготовлення конструкційних деталей або елементів безпеки для автомобільного транспорту. UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Даний винахід належить, головним чином, до формованої в гарячому стані звареної сталевої деталі з дуже високою міцністю. Більш того, винахід належить до способу отримання звареної сталевої деталі, а також до застосування зазначеної звареної сталевої деталі для виготовлення конструкційних деталей або елементів безпеки для транспортних засобів. Рівень техніки У рівні техніки розкриті способи виробництва зварених сталевих деталей зі сталевих заготовок різного складу та/або товщини, які безперервно зварюються встик один з одним. У першому відомому способі виробництва, зазначені заготовки піддають холодному формуванню. У другому відомому способі виробництва ці зварені заготовки нагрівають до температури, яка забезпечує можливість аустенізації сталі, яку потім піддають формуванню в гарячому стані і швидко охолоджують у фасонному штампі. Даний винахід належить до цього другого способу виробництва сталі. Склад сталі можна вибрати так, щоб забезпечити можливість проведення подальших стадій нагрівання і формування, а також отримати зварену сталеву деталь з високою механічною міцністю, високою ударною міцністю і хорошою корозійною стійкістю. Зокрема сталеві деталі зазначеного типу використовуються в автомобільній промисловості, і конкретніше для виготовлення пристроїв, що запобігають несанкціонованому проникненню, конструкційних деталей або деталей, які покращують безпеку транспортних засобів. Серед матеріалів, здатних до гарячого формування, які мають характеристики, необхідні для зазначених вище сфер застосування, покритий сталевий лист, описаний в опублікованому патенті EP 971044, має, зокрема вміст вуглецю між 0,10 % і 0,5 % за масою і включає металеве попереднє покриття на основі алюмінію. Цей лист покритий, наприклад, методом безперервного покриття зануренням у ванні, яка містить, окрім алюмінію, кремній і залізо в регульованих концентраціях. Подальша термічна обробка, вживана в ході процесу гарячого формування або після формування і охолоджування, які проводяться після зазначеної термічної обробки, дає можливість отримати мартенситну мікроструктуру, що додає сталевій деталі високу механічну міцність, яка може перевищувати 1500 МПа. Відомий спосіб отримання зварених сталевих деталей складається в забезпеченні, принаймні, двох сталевих листів, як описано в опублікованому патенті EP 971044, причому зазначені два листи зварюються встик, щоб отримати зварену заготовку; цю зварену заготовку необов'язково розрізають, потім зварену заготовку нагрівають, до здійснення операції формування, наприклад, шляхом гарячого штампування, щоб надати сталевій деталі форму, необхідну для її використання. Однією відомою технологією зварювання є зварка лазерним променем. Ця технологія володіє перевагами по характеристиках гнучкості, якості і продуктивності, в порівнянні з іншими технологіями зварювання, такими як роликова зварка або дугова зварка. Проте в ході операції зварювання попереднє покриття на основі алюмінію, що складається з шару інтерметалічного сплаву, який знаходиться у контакті зі сталевою підкладкою, покритою шаром металевого сплаву, розбавляється сталевою підкладкою усередині зони зварювання металу, тобто зоною, в якій метал знаходиться в розплавленому стані в ході операції зварювання і твердне після закінчення зазначеної операції зварювання, утворюючи з'єднання між двома листами. У діапазоні вмісту алюмінію в попередньому покритті можуть відбуватися два явища. У першому явищі, якщо вміст алюмінію в зоні зварювання металу є локально високим, утворюються інтерметалічні з'єднання, розбавлення частини попереднього покриття, що формуються в результаті, усередині зони зварювання металу, і відбувається утворення сплаву в ході подальшого нагрівання звареного з'єднання до стадії гарячого формування. Ці інтерметалічні з'єднання є центрами, де найймовірніше відбувається зародження тріщини. У другому явищі, якщо вміст алюмінію в зони зварювання металу менше алюмінію, який є альфагенним елементом в твердому розчині матриці, запобігає перетворенню на аустеніт, яке відбувається, в ході стадії, попереднього штампування. Отже, вже неможливо отримати мартенсит або бейніт під час охолоджування, після гарячого формування, і зварений шов містить ферит. Тоді в зоні зварювання металу спостерігається знижена твердість і механічна міцність, в порівнянні з двома сусідніми листами. З метою запобігання першому явищу, описаному вище, в опублікованому патенті EP 2007545 описано рішення, яке складається у видаленні, на рівні периферії листів, призначених для проведення операції зварювання, поверхневого шару металевого сплаву, залишаючи шар інтерметалічного сплаву. Це видалення може бути здійснене шляхом очищення щіткою або 1 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 лазерним променем. Шар інтерметалічного сплаву зберігається, щоб гарантувати корозійну стійкість і запобігти явищам зневуглецювання і окислення в ході термічної обробки, яка передує операції формування. Проте ця технологія не завжди забезпечує можливість запобігання описаному вище другому явищу: хоча розбавлення тонкого шару інтерметалічного сплаву приводить тільки до вельми незначного збільшення вмісту алюмінію в зоні зварювання металу (менше ніж на 0,1 %), сполучення локальних сегрегацій алюмінію і можлива комбінація бору у вигляді нітриду в зоні зварювання металу приводить до зменшення здатності зміцнюватися в цій зоні. Отже, збільшується критичне значення швидкості зміцнення в зони зварювання металу, в порівнянні з швидкістю в двох сусідніх листах. На Фіг. 1 продемонстрована твердість, спостережувана в зоні зварювання металу (крива 2) і в основі металу (крива 1), тобто, довколишньому сталевому листі, після нагрівання до 900 °C, з подальшим гарячим штампуванням, і охолоджування з різною швидкістю. Твердість основи металу дорівнює твердості, отриманій у разі листа, описаного в публікації патенту EP971044, і що містить зокрема 0,22 мас. % C, 1,12 мас. % Mn і 0,003 мас. % B. Твердість зони зварювання металу дорівнює твердості, отриманій у разі здійснення зварювання, як описано в публікації патенту EP2007545. Крива 1 показує, що критична швидкість зміцнення мартенситу базового металу складає 27 °C/сек, оскільки будь-яка швидкість охолоджування більша, ніж 27 °C/сек приводить до твердості листа на рівні 480 HV і до повністю мартенситної мікроструктури. З іншого боку, крива 2 демонструє, що мартенситна критична швидкість зміцнення зони зварювання металу складає 35 °C/сек. Отже, швидкість охолоджування після гарячого штампування між 27 °C/сек і 35 °C/сек не приведе до достатньої твердості і повністю мартенситної структури у зазначеній зоні. Крім того, зазначене збільшення критичної швидкості зміцнення в зоні зварювання металу супроводжується несприятливими умовами охолоджування в цій зоні зварювання металу в ході гарячого формування. Фактично можливо, що зона зварювання металу може повністю втратити контакт з холодним штампом під час охолоджування, по зазначених нижче причинах, що розглядаються незалежно або в комбінації: - якщо два листи мають різну товщину, за рахунок "ступеня", передбаченого в штампі для забезпечення можливості переміщення матеріалу в ході формування - за рахунок можливого порушення співвісності між штампом і звареною заготовкою. Отже, на основі приведеної вище інформації, при швидкості охолоджування звареної заготовки менше, ніж 35 °C/сек, в зоні зварювання металу спостерігається гетерогенна мікроструктура і погіршення механічних характеристик з'єднання, що може зробити зварену сталеву деталь непридатною для передбачуваних сфер застосування, зокрема для автомобільної промисловості. Інший відомий спосіб зварювання, вживаний для листів, описаних в опублікованому патенті EP971044, розкритий в публікації EP1878531. Цей спосіб складається в створенні зони зварювання металу, яка володіє необхідними характеристиками механічної міцності для зварювання двох листів, заздалегідь нарізаних ножицями, які за рахунок зазначеного типу нарізування, мають на кромках зрізу попереднє нанесене покриття на основі алюмінію. Спосіб зварювання включає або гібридне лазерне-TIG зварювання, тобто, лазерний промінь у поєднанні з електричною дугою, що генерується газовим зварюванням TIG ("вольфрамове зварювання в середовищі інертного газу"), забезпеченим неплавким електродом, або гібридне лазерне-MIG ("Метал з інертним газом") зварюванням, в якому газове зварювання забезпечене плавким дротяним електродом. Проте сталеві деталі, оброблені гарячим штампуванням після зварювальних робіт з використанням зазначеного способу, також володіють механічною крихкістю на рівні зони зварювання металу. Фактично, незалежно від частки наповнюючого металу у разі лазерного зварювання MIG, змішування в зоні зварювання металу є недостатнім, щоб запобігти утворенню зон з високою концентрацією алюмінію, що приводить до відсутності утворення мартенситу на рівні зони зварювання металу під час охолоджування, і таким чином, механічна міцність буде недостатньою. Для отримання бажаного рівня розбавлення, необхідно додавати великі кількості наповнюючого металу, що, з одного боку, створює проблеми плавлення металу, доданого при зварці з металом, який зварюватиметься, і з іншого боку, великий надлишок товщини на рівні зони зварювання металу, що є небажаним для процесу формування, причому деталь, отримана в результаті зварювання, не відповідатиме стандартам якості, що діють в автомобільній 2 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 промисловості. У зв'язку з зазначеним, предметом винаходу є зварена сталева деталь, яка володіє вельми високою механічною міцністю, тобто, більш ніж 1230 МПа, і отримана шляхом нагрівання в аустенітному діапазоні з подальшою деформацією, принаймні, однієї звареної заготовки, отриманої шляхом зварювання встик, принаймні, двох листів, що полягають, принаймні, частково, зі сталевої підкладки і попереднього покриття, яке містить шар інтерметалічного сплаву, який знаходиться у контакті зі сталевою підкладкою, і покритий зверху шаром металевого сплаву, який є сплавом алюмінію або сплавом на основі алюмінію. Конкретним об'єктом винаходу є зварена сталева деталь типу описаної вище, для якої попередня деформація складається в гарячому формуванні і для якої механічна міцність зони зварювання металу перевищує міцність двох зварених листів або, принаймні, одного з двох зварених листів. З цією метою зварену сталеву деталь з характеристиками дуже високої механічної міцності, згідно винаходу отримують шляхом нагрівання в аустенітному діапазоні з подальшим гарячим формуванням, потім охолоджуванням, принаймні, однієї звареної заготовки, отриманої зварюванням встик, принаймні, першого і другого листа, який складається, принаймні, частково зі сталевої підкладки і попереднього покриття, до складу якого входить шар інтерметалічного сплаву у контакті зі сталевою підкладкою, покриті зверху шаром металевого сплаву алюмінію або сплаву на основі алюмінію, і що істотно відрізняється тим, що шар металевого сплаву видаляється з кромок в безпосередній близькості до зони зварювання металу, зварювання, що утворилася в результаті проведення, і складової зв'язок між першим і другим листами, причому шар інтерметалічного сплаву зберігають, і тим, що, принаймні, зверху частини зони зварювання металу, співвідношення між вмістом вуглецю в зоні зварювання металу і вмістом вуглецю в основі першого або другого листа, який має найбільш високий вміст вуглецю Cmax, знаходиться між 1,27 і 1,59. Вищезгадані характеристики звареної сталевої деталі, згідно винаходу, перетворяться шляхом тріщини, яка виникає в базовому металі, а не в зоні зварювання металу, коли з'єднання в зоні зварювання піддає тому, що одноосному розтягує напруга, перпендикулярно з'єднанню. Зварена сталева деталь, згідно винаходу, також може мати необов'язкові характеристики, описані нижче, з індивідуальним розглядом або у всіх можливих технічних комбінаціях: - співвідношення між твердістю зварювання металу і твердістю основи першого або другого листа, який має підвищений вміст вуглецю Cmax, перевищує значення 1,029 + (0,36 Cmax), де Cmax виражається у відсотках за масою; - склад основи, вираженийу відсотках за масою, принаймні, першого або другого листа, включає наступні елементи: 0,10≤C≤0,5, 0,5≤Mn≤3, 0,1≤Si≤1, 0,01≤Cr≤1, Ti≤0,2, Al≤0,1, S≤0,05, P≤0,1, 0,0002≤B≤0,010, залізо і неминучі домішки решта; - склад основи, виражений у відсотках за масою, принаймні, першого або другого листа, включає наступні елементи: 0,15≤C≤0,4, 0,8≤Mn≤2,3, 0,1≤Si≤0,35, 0,01≤Cr≤1, Ti≤0,1, Al≤0,1, S≤0,03, P≤0,05, 0,0005≤B≤0,010, залізо і неминучі домішки решта; - склад основи, виражений у відсотках за масою, принаймні, першого або другого листа, включає наступні елементи: 0,15≤C≤0,25, 3 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 0,8≤Mn≤1,8, 0,1≤Si≤0,35, 0,01≤Cr≤0,5, Ti≤0,1, Al≤0,1, S≤0,05, P≤0,1, 0,0002≤B≤0,005, залізо і неминучі домішки решта; - вміст вуглецю в зоні зварювання металу складає 0,35 за масою або менше; - склад шару металевого сплаву попереднього покриття, виражений в відсотках за масою, містить між 8 і 11 кремнію, між 2 і 4 заліза, причому залишок композиції складає алюміній і неминучі домішки; - мікроструктура зони зварювання металу не містить ферит; - мікроструктура зони зварювання металу є мартенситною; - зазначена операція гарячого формування зварної заготовки здійснюється методом гарячого штампування; - відповідні кромки зрізу периферійних кромок першого і другого листів, призначених для здійснення операції зварювання, не містять алюміній або алюмінієвий сплав, наявність яких може бути результатом попередніх операцій розрізання кожного з першого і другого листів. Крім того, винахід належить до способу отримання звареної сталевої деталі, описаної вище. З цією метою, згідно способу за винаходом, принаймні, отримують перший і другий сталеві листи, які складаються зі сталевої підкладки і попереднього покриття, що містить шар інтерметалічного сплаву у контакті зі сталевою підкладкою, покриті зверху шаром металевого сплаву, який є сплавом алюмінію або сплавом на основі алюмінію, і в якому зазначений шар металевого сплаву видаляють, принаймні, з однієї частини поверхні периферійної кромки кожного з першого і другого сталевого листа, призначених для здійснення операції зварювання, залишаючи на місці шар інтерметалічного сплаву, і алюмінієвий сплав або сплав на основі алюмінію, наявність якого може бути результатом попередньої операції розрізання кожного з першого і другого листів, видаляється з відповідних кромок зрізу периферійних кромок першого і другого листів, призначених для здійснення операції зварювання, потім перший і другий сталеві листи зварюють встик на рівні відповідних периферійних кромок зазначеного першого і другого сталевих листів, з яких видалений шар металевого сплаву за допомогою лазерного джерела і з використанням металевого присадного дроту, принаймні, на частини довжини звареної зони, таким чином отримують зварену заготовку, в якій вміст вуглецю в зоні зварювання металу, операції зварювання, що утворилася в результаті, і що є з'єднанням між першим і другим листом, знаходиться між 1,27 % і 1,59 % від вмісту вуглецю в основі листа, яка має більший вміст вуглецю, потім зазначену зварену заготовку нагрівають, щоб отримати повністю аустенітну структуру в зоні зварювання металу, потім зазначена зварена заготовка піддається гарячому формуванню і нагріванню, щоб отримати сталеву деталь, потім зазначена сталева деталь охолоджується з регульованою швидкістю, щоб отримати спеціальні характеристики механічної міцності. Спосіб отримання звареної сталевої деталі, згідно винаходу, також може включати необов'язкові ознаки, описані нижче, або окремо, або у всіх можливих технічних комбінаціях: - шар металевого сплаву видаляється з протилежних граней відповідних периферійних кромок кожного з першого і другого сталевих листів, залишаючи на місці шар інтерметалічного сплаву; - ширина зони, з якої видаляється шар металевого сплаву на рівні периферійної кромки першого і другого листів, призначених для здійснення операції зварювання, складає між 0,2 і 2,2 мм; - склад основи, виражений у відсотках за масою, принаймні, першого або другого листа, включає наступні елементи: 0,10≤C≤0,5, 0,5≤Mn≤3, 0,1≤Si≤1, 0,01≤Cr≤1, Ti≤0,2, Al≤0,1, S≤0,05, P≤0,1, 4 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 0,0002≤B≤0,010, залізо і неминучі домішки решта; - склад основи, виражений у відсотках за масою, принаймні, першого або другого листа, включає наступні елементи: 0,15≤C≤0,4, 0,8≤Mn≤2,3, 0,1≤Si≤0,35, 0,01≤Cr≤1, Ti≤0,1, Al≤0,1, S≤0,03, P≤0,05, 0,0005≤B≤0,010, залізо і неминучі домішки решта; - склад основи, виражений у відсотках за масою, принаймні, першого або другого листа, включає наступні елементи: 0,15≤C≤0,25, 0,8≤Mn≤1,8, 0,1≤Si≤0,35, 0,01≤Cr≤0,5, Ti≤0,1, Al≤0,1, S≤0,05, P≤0,1, 0,0002≤B≤0,005, залізо і неминучі домішки решта; - в ході операції зварювання периферійні кромки першого і другого сталевого листа, які будуть зварені, розташовано на максимальній відстані 0,1 мм один від одного; - енергія лінійної зварювання від лазерного джерела в ході операції зварювання складає більше, ніж 0,3 кДж/см; - лазерне джерело є або газовий лазер типу CO 2, який забезпечує подачу енергії лінійного зварювання більше, ніж 1,4 кДж/см, або твердотільний тип лазера, який подає енергію лінійної зварювання більшу, ніж 0,3 кДж/см; - швидкість зварювання складає між 3 м/хв. і 8 м/хв., причому потужність газового лазера CO2 складає 7 кВт або більше, і потужність твердотільного лазера складає 4 кВт або більше; - операція зварювання здійснюється в газоподібній атмосфері гелію та/або аргону; - швидкість потоку гелію та/або аргону в хід операції зварювання складає 15 л/хв. або більше; - присадний дріт містить наступні елементи, виражені у відсотках за масою: 0,6≤C≤1,5, 1≤Mn≤4, 0,1≤Si≤0,6, Cr≤2, Ti≤0,2, залізо і неминучі домішки решта; - присадний дріт містить наступні елементи, виражені у відсотках за масою: 0,65≤C≤0,75, 1,95≤Mn≤2,05, 0,35≤Si≤0,45, 0,95≤Cr≤1,05, 0,15 Ti≤0,25, залізо і неминучі домішки решта; - частка присадного металу відносно об'єму зони зварювання металу складає між 12 і 26, і швидкість зварювання складає між 3 і 7 м/хв.; - пара, що включає зазначену вище частку присадного металу відносно об'єму зони зварювання металу, і швидкість зварювання знаходиться усередині діапазону, показаного на Фіг. 8; - пара, що включає зазначену вище частку присадного металу відносно об'єму зони зварювання металу, і швидкість зварювання відповідає об'єднаним вимогам, перерахованим нижче: 5 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 - доля присадного металу відносно об'єму зони зварювання металу складає між 12 і 26, і - швидкість зварювання складає між 3 і 7 м/хв., та - коли швидкість зварювання складає більше 3,5 метрів на хвилину, пара, що включає частку присадного металу відносно об'єму зони (35) зварювання металу, і швидкість зварювання такі, що: Y≤-3,86X+39,5, де Y означає частку присадного металу, виражену в об'ємних відсотках, і X означає швидкість зварювання, виражену в м/хв.; - частка присадного металу відносно об'єму зони (35) зварювання металу складає між 14 і 16 %, швидкість потоку гелію та/або аргону складає між 13 і 17 літрів на хвилину, діаметр лазерного променя (30) в точці дії на лист складає між 500 і 700 мкм, і крайня точка (32a) присадного дроту (32) знаходиться на відстані від точки дії лазерного променя на лист між 2 і 3 мм; - швидкість охолоджування зони (35) зварювання металу в ході операції гарячого формування більше або дорівнює критичній швидкості мартенситного зміцнення зони (35) зварювання металу. Нарешті, винахід належить до застосування описаних вище сталевих деталей для виготовлення конструкційних деталей або елементів безпеки для транспортних засобів, зокрема автомобільного транспорту. Інші характеристики і переваги винаходу детально продемонстровані в наступному описі, який представлений виключно з метою прикладу, і у жодному випадку не призначається для обмеження, з посиланням на супроводжуючі фігури, в яких: на Фіг. 1 зіставлені криві залежності твердості базового металу і зони зварювання металу від швидкості охолоджування в ході гарячого штампування для звареної сталевої деталі рівня техніки; Фіг. 2 є схематичним зображенням листа, використаного при здійсненні способу згідно винаходу; Фіг. 3 є схематичним зображенням початку операції зварювання за способом згідно винаходу; Фіг. 4 є схематичним зображенням закінчення операції зварювання за способом згідно винаходу; на Фіг. 5 показаний профіль механічного опору руйнуванню при розтягуванні зони зварювання металу, де напруження діє перпендикулярно відносно звареного з'єднання, залежно від процентної частки присадного металу в зоні зварювання металу за способом згідно винаходу, при двох різних швидкостях охолоджування в ході гарячого штампування; Фіг. 6 ілюструє положення руйнування, або в базовому металі або в зоні зварювання металу, залежно від відношення між вмістом вуглецю в зоні зварювання металу і вмістом вуглецю в базовому металі; Фіг. 7 є графіком, на якому показаний один приклад профілю мікротвердості (твердість під навантаженням 200 г) звареної сталевої деталі, виготовленої з двох листів різної товщини і штампованих згідно винаходу, і зони, сусідньої із зоною зварювання металу; і Фіг. 8 є графіком, що ілюструє оптимальні умови експлуатаційних обмежень способу згідно винаходу в координатах "процентна частка присадного металу - швидкість зварювання"; Фіг. 9 ілюструє зміну ударної в'язкості в зоні зварювання металу як функцію температури при різному вмісті вуглецю. У способі згідно винаходу, передбачено два листи, покриті шляхом занурення у ванну з розплавленим алюмінієм відповідно до способу, названого "безперервне покриття зануренням", який описаний в публікації патенту EP 971044. Термін "лист" використовується в широкому сенсі, як будь-яка смуга або об'єкт, отриманий шляхом розрізання із смуги, рулону або листа. Алюмінієва ванна, використовувана для занурення, також може містити від 9 до 10 мас. % кремнію і від 2 до 3,5 мас. % заліза. Сталь, що складає сталеву підкладку листів, має наступний склад, виражений у відсотках за масою: 0,10≤C≤0,5, 0,5≤Mn≤3, 0,1≤Si≤1, 0,01≤Cr≤1, Ti≤0,2, Al≤0,1, S≤0,05, P≤0,1, 0,0002≤B≤0,010, 6 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 залізо і неминучі домішки решта. Переважним є наступний склад стали: 0,15≤C≤0,4, 0,8≤Mn≤2,3, 0,1≤Si≤0,35, 0,01≤Cr≤1, Ti≤0,1, Al≤0,1, S≤0,03, P≤0,05, 0,0005≤B≤0,010, залізо і неминучі домішки решта. Відповідно до наступного опису, ще переважнішим є наступний склад стали: 0,15≤C≤0,25, 0,8≤Mn≤1,8, 0,1≤Si≤0,35, 0,01≤Cr≤0,5, Ti≤0,1, Al≤0,1, S≤0,05, P≤0,1, 0,0002≤B≤0,005, залізо і неминучі домішки решта. Листи, що підлягають зварюванню один з одним, можуть мати однаковий або різний склад. Покриття, яке на цій стадії і в подальшому описі називатиметься "Попереднє покриття", володіє наступними характеристиками, що з'являються після занурення листа в алюмінієву ванну: з посиланням на Фіг. 2, попереднє покриття 3 листа 4 має два шари 5, 7 різного типу. По-перше, шар 5 інтерметалічного сплаву типу Alsife знаходиться у контакті з поверхнею сталевої підкладки 6 листа 4. Цей шар 5 інтерметалічного сплаву утворюється в результаті взаємодії між сталевою підкладкою 6 і алюмінієвою ванною. Крім того, зазначений шар 5 інтерметалічного сплаву покритий шаром 7 металевого сплаву, який утворює поверхневий шар попереднього покриття 3. Попереднє покриття 3 знаходиться на двох протилежних сторонах 8a, 8b листа 4. У способі згідно винаходу, шар металевого сплаву 7 видаляється по периферії 9 листа 4, який призначений для здійснення подальшої операції зварювання. На Фіг. 2 тільки верхня поверхня 8a є об'єктом зазначеного видалення, проте шар 7 металевого сплаву переважно може бути видалений по периферії, на рівні двох протилежних сторін 8a, 8b листа 4. Отже, шар 5 інтерметалічного сплаву залишається на рівні периферії 9 листа 4, який призначений для здійснення операції зварювання. Видалення металевого шару 7 може бути виконано за допомогою чищення щіткою, оскільки металевий шар, що видаляється, 7 володіє твердістю, яка менша твердості шару 5 інтерметалічного сплаву, який зберігають. Фахівець в цій області техніки може зрозуміти, як пристосувати параметри, що відносяться до чищення щіткою, щоб зробити можливим видалення металевого шару 7 по периферії 9 листа 4. Крім того, можливе видалення шару металевого сплаву з використанням лазерного променя, направленого на периферію 9 листа 4. Взаємодія між лазерним променем і попереднім покриттям 3 викликає випаровування і видалення шару 7 металевого сплаву. Ширина, з якою видаляється шар 7 металевого сплаву на рівні периферії 9 листа 4, знаходиться між 0,2 і 2,2 мм. Крім того, шар 5 інтерметалічного сплаву, який залишається на рівні периферії 9 листа 4, має товщину приблизно 5 мкм. Зазначені два способи видалення (чищення щіткою і лазером) шару металевого сплаву є предметом публікації EP 2007545. Попередні операції розрізання листа 4, а також операції видалення шару 7 металевого сплаву, які описані вищим, можуть включати частину попереднього покриття 3 на рівні зрізаної кромки 10 периферії 9 листа 4, призначеної для проведення операції зварювання. Отже, є сліди алюмінію або алюмінієвого сплаву на рівні цієї зрізаної кромки 10. Відповідно до способу згідно винаходу, ці сліди алюмінію або алюмінієвого сплаву, на рівні зрізаної кромки 10 листа 4, також видаляються шляхом чищення щіткою до операції зварювання. З посиланням на Фіг. 3, перший лист 11 і другий лист 12, причому кожен має відповідну 7 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 основу 25, 26, і кожен має на відповідній протилежній стороні 13a, 13b; 14a, 14b попереднє покриття 15, 16, що містить шари 17, 18 інтерметалічного сплаву, покриті шаром металевого сплаву 19, 20, розташовані безперервним ланцюгом відповідно до традиційної технології лазерної зварювання шляхом контакту між відповідними периферіями 21, 22, на яких, з одного боку видалені шари 19,20 металевого сплаву на рівні протилежних сторін 13a, 13b; 14a, 14b, і на кромках зрізу 23, 24, з яких також видалено попереднє покриття 15, 16, обложене в ході операції відрізання. Максимальна відстань між відповідними кромками зрізу 23, 24 двох листів 11, 12 складає 0,1 мм, за допомогою чого розташування цього зазору між кромками зрізу 23, 24 двох листів 11, 12 сприяє осадженню присадного металу в ході операції зварювання. Як показано на Фіг. 3, операція зварювання за способом згідно винаходу складається у дії лазерного променя 30, направленого на рівні з'єднання між двома листами 11, 12, у поєднанні з присадним дротом 32, яка плавиться в точці дії 31 лазерного променя. Отже, даний спосіб зварювання є лазерною зваркою з присадним металом. Вживане лазерне джерело повинне мати велику потужність; і його можна вибрати серед лазерного джерела типу газового лазера CO 2 з довжиною хвилі 10 мікрометрів або твердотільне лазерне джерело з довжиною хвилі 1 мікрометр. З урахуванням товщини двох листів 11, 12, яка складає менше 3 мм, потужність газового лазера CO2 повинна бути більша або рівна 7 кВт, хоча потужність твердотільного лазера повинна бути більша або рівна 4 кВт. Діаметр лазерного променя в точці дії на листи повинен складати 600 мкм для лазерних джерел обох типів. Нарешті, крайня точка 32a присадного дроту 32 повинна бути розташована приблизно в трьох мм від точки дії P лазерного променя 30 на з'єднанні між листами 11 і 12 для твердотільного лазерного джерела і приблизно в 2 мм від лазерного променя 30 для лазерного джерела типу CO2 газового лазера. У цих умовах може бути досягнуте повне розплавлення присадного дроту 32, а також задовільне змішування зі сталевою підкладкою на рівні зони зварювання. Крім того, зазначені величини потужності забезпечують можливість використання достатньої швидкості зварювання, щоб запобігти осадженню нітриду бору та/або іншим проблемам сегрегації. Присадний дріт повинен відповідати двом вимогам: - по-перше, кількість металу, додаваного у вигляді цієї присадного дроту 32, має бути таким, щоб можна було повністю розплавити зазначений метал лазерним джерелом і отримати відносно гомогенну суміш на рівні зони зварювання. Крім того, кількість металу, що додається, не повинна призводити до надмірної товщини зони зварювання, тобто, більш ніж на 10 % відносно найменшої товщини двох листів, якщо листи мають неоднакову товщину, відповідно до стандартів якості, прийнятих в автомобільній промисловості; - склад присадного дроту, в комбінації з іншими параметрами процесу зварювання, також повинен забезпечувати можливість отримання зони зварювання, в якої характеристики механічної міцності, після гарячого формування і охолоджування, є зіставними з характеристиками механічної міцності першого 11 і другого 12 зварених листів. Нарешті, в ході процесу зварювання, необхідно забезпечити атмосферу захисного газу, щоб запобігти окисленню і зневуглецюванню зони, яка зварюватиметься, запобіжить утворенню нітриду бору в зоні зварювання металу і можливим явищам холодного розтріскування, викликаним поглинанням водню. Ця атмосфера захисного газу забезпечується при використанні гелію та/або аргону. З посиланням на Фіг. 4, операція зварювання призводить до утворення зони 35 зварювання металу в місці з'єднання двох листів 11, 12, яка твердне і, таким чином, формується зварний шов. Термін "зона зварювання металу" використовується для позначення зазначеного зварювання, навіть після твердіння цієї зони 35 зварювання металу. Можуть бути прийняті заходи для додавання в деталі, які піддаються менш швидкому локальному охолоджуванню в ході гарячого формування, присадного дроту тільки в певні частини довжини зони зварювання металу без додавання дроту присадного металу в решту з'єднань. Отже, зварена заготовка, що утворилася в результаті операції зварювання, має зону 35 зварювання металу, яка не містить інтерметалічний сплав, внаслідок попереднього видалення шару металевого сплаву 19, 20, як пояснено вище. Крім того, як показано на Фіг. 4, кромки 36 в безпосередній близькості до зони 35 зварювання металу не містять шар 19, 20 металевого сплаву 19, 20 у зв'язку з тим, що ширина зони 35 зварювання металу менша, ніж ширина зони зварювання, яка не включає шар 19, 20 металевого сплаву. 8 UA 108704 C2 5 10 15 20 Хоча Фіг. 4 ілюструє простий випадок звареної заготовки, виготовленої з першого листа 11 і другого листа 12, в способі згідно винаходу можна використовувати більше число листів, які зварені один з одним. Потім отриману таким чином зварену заготовку, піддають термічній обробці, щоб провести аустенітне перетворення всіх частин зазначеної заготовки. Потім цю заготовку піддають гарячому формуванню, переважно шляхом гарячого штампування. Після цієї стадії проводиться охолоджування шляхом контакту у формі штампування із швидкістю охолоджування, яке обговорюється нижче, і отримують зварену сталеву деталь. У подальшому описі посилання на зварену сталеву деталь належить до обробленої деталі, після гарячого штампування звареної заготовки, виготовлення якої описане вищим. Для сталі типу 22MnB5 (C=0,20-0,25 %, Mn=1,1-1,35 %, Si=0,15-0,35 %, Al=0,020-0,060 %, Ti=0,020-0,050 %, Cr=0,15-0,30 %, B=0,002-0,004 %, де вміст елементів виражений у відсотках за масою, причому залишок складає залізо і домішки, що з'явилися за рахунок переробки) нижче, в таблиці 1 наведені умови процесу зварювання, використовуваного для виготовлення звареної сталевої деталі, для якої твердість зони зварювання металу і зони гарячого штампування, принаймні, дорівнює твердості одного або іншого з двох листів 11, 12. Ці умови зазначені в одиницях швидкості зварювання, об'ємної частки присадного металу відносно зони зварювання металу і хімічного складу присадного дроту, вираженого у відсотках за масою. Випробування, які були проведені з метою визначення зазначених граничних умов, були виконані з використанням лазерного джерела з газом CO 2 при потужності більше, ніж 7000 Вт і твердотільне лазерне джерела з потужністю більше, ніж 4000 Вт в захисній атмосфері гелію та/або аргону при швидкості потоку більше, ніж 15 літрів на хвилину. Таблиця 1 Мінімум Максимум 25 30 35 40 45 50 3 8 10 26 Склад присадного дроту (% за масою) Mn Si Cr 1 0,1 0 4 0,6 2 C 0,6 1,5 Ti 0 0,2 В рамках іншого прикладу, випробування були проведені з присадним дротом, що має зазначений нижче склад, у відсотках за масою: C=0,7 %, Si=0,4 %, Mn=2 %, Cr=1 % і Ti=0,2, причому залишок складає залізо і домішки, що з'явилися за рахунок переробки. Випробування, які були проведені з метою визначення зазначених граничних умов, були виконані з використанням лазерного джерела з газом CO2 при потужності більше, ніж 7000 Вт і твердотільне лазерне джерела з потужністю більше, ніж 4000 Вт в захисній атмосфері гелію та/або аргону при швидкості потоку більше, ніж 15 л/хв. Всі отримані результати, наведені нижче, були аналогічними, незалежно від використаного лазерного джерела. З посиланням на Фіг. 8, зовнішній вигляд зони зварювання металу і якість перемішування металу присадного дроту з розплавленим металом досліджували при різних долях (у %) присадного металу і швидкостях зварювання. Для експериментальних точок, позначених як позиції 40 і 41, результати в показниках розбавлення і зовнішнього вигляду поверхні зони зварювання металу є задовільними, тоді як для експериментальних точок, позначених як позиція 42, результати є незадовільними. Фіг. 5 ілюструє опір руйнуванню при розтягуванні звареної сталевої деталі гарячого штампування залежно від частки (у %) присадного металу в зоні зварювання металу для двох швидкостей охолоджування 30 °C/сек і 50 °C в секунду. Експериментальні точки, позначені як позиція 43, відповідають швидкості охолоджування 30 °C в секунду, а експериментальні точки, позначені як позиція 44, відповідають швидкості охолоджування 50 °C в секунду. Ці дві швидкості відповідають ефективному тепловідводу, завдяки безпосередньому контакту між деталлю і прес-штампом (50 °C в секунду), і менш щільний контакт за рахунок меншого тиску закриття та/або відмінності в товщині між листами, які зварюватимуться (30 °C в секунду). Коли зварені заготовки гарячого штампування охолоджуються із швидкістю 50 °C в секунду, межа міцності на розтягування знаходиться між 1470 і 1545 МПа, і в базовому металі відбувається руйнування. Коли зварені заготовки гарячого штампування охолоджуються із швидкістю 30 °C в секунду, і коли об'ємна частка присадного металу складає між 4,3 і 11,5 %, руйнування відбувається в зоні зварювання металу, і механічна межа міцності на розтягування складає між 1230 і 1270 МПа. З іншого боку, коли зварені заготовки гарячого штампування охолоджуються із швидкістю 30 °C в секунду, і коли об'ємна частка присадного металу складає 14,7 %, руйнування 9 UA 108704 C2 5 10 15 20 відбувається в базовому металі при механічній міцності 1410 МПа. Отже, при частці присадного металу більше, ніж 12 % створюється можливість систематично отримувати руйнування поза звареним з'єднанням, як в зонах ефективного охолоджування в деталі гарячого штампування, так і зонах менш ефективного охолоджування. Фіг. 6 ілюструє положення руйнування, або в базовому металі, як показано на ступені 45, або в зоні зварювання металу, показаної на ступені 46, коли зварені з'єднання піддаються одноосній дії розтягуючої сили перпендикулярно шву, залежно від відношення між вмістом вуглецю в зоні зварювання металу і вмістом вуглецю в базовому металі, виходячи з експериментальних точок 43, 44, представлених з посиланням на Фіг. 5, і позначених відповідно як позиції 43a і 44b на Фіг. 6. Було показано, що коли зазначене відношення більше, ніж 1,27 (лінія D1), руйнування відбувається систематично в базовому металі, не дивлячись на модифікації здатності зміцнюватися, завдяки наявності алюмінію в зоні зварювання металу і не дивлячись на повільнішу швидкість охолоджування, що є результатом недосконалого контакту між деталлю і штампом. Крім того, з Фіг. 6 видно, що за межами відношення 1,59 (лінія D2) виявляється специфічна крихкість. Зазначене максимальне відношення 1,59 між вмістом вуглецю в зоні зварювання металу і вмістом вуглецю в базовому металі також виходить шляхом визначення критичних умов, які призводять до раптового руйнування мартенситної структури в зоні зварювання, включаючи поверхневі дефекти, коли напруження додається перпендикулярно напрямку зварювання. З цією метою наведений розгляд випадку з двох листів 11, 12, що мають товщину w=3 мм, і дефект типу канавки в зоні зварювання металу, глибина якого складає 10 % від товщини листів 11, 22, тобто, завглибшки 0,3 мм. Вираз чинника інтенсивності напруження KI, визначуваної в МПа 25 30 m слідує нижче: K I k a де k є коефіцієнтом форми, і зокрема визначається на основі відношення a/w σ означає напруження, прикладене до зони зварювання, виражене в МПа, і а є глибиною дефекту, про який йде мова, вираженою в метрах. Для оцінки чинника інтенсивності напруження, розглядається випадок жорсткого напруження, в якому прикладене напруження σ дорівнює межі пружності Re. Нижче, в таблиці 2 наведені величини межі пружності Re і чинника інтенсивності напруження KI для чотирьох рівнів вмісту вуглецю в зоні зварювання металу в діапазоні між 0,2 мас. % і 0,4 мас. % для мартенситної мікроструктури. Таблиця 2 Re (МПа) KI (МПа m ) 0,2 мас. % C 1200 41,3 0,3 мас. % C 1350 46,4 0,35 мас. % C 1425 49,0 0,4 мас. % C 1500 51,6 35 40 45 50 На Фіг. 9 показана зміна критичного чинника інтенсивності напруження KIC залежно від температури, при вмісті вуглецю в діапазоні між 0,2 і 0,4 мас. %, і мартенситної мікроструктури. Крива 60 належить до вмісту вуглецю 0,2 мас. % C, крива 61 - до вмісту вуглецю 0,3 мас. % C, крива 62 - до вмісту вуглецю 0,35 мас. % C і крива 63 - до вмісту вуглецю 0,4 мас. % C. На зазначеній Фіг. 9 представлені значення чинника інтенсивності напруга KI, виражена в таблиці 2 для кожного рівня вміст вуглецю, позначені відповідно, як крива 64 для вмісту вуглецю 0,2 мас. % C, крива 65 для вмісту вуглецю 0,3 мас. %, крива 66 для вмісту вуглецю 0,35 мас. % і крива 67 для вмісту вуглецю 0,4 мас. %. Отже, ризик раптового руйнування зони зварювання при -50 °C виключається, коли значення ударної в'язкості K IC при цій температурі більше, ніж чинник інтенсивності напруження KI. На Фіг. 9 показано, що зазначена умова виконується за умови, що вміст вуглецю не перевищує 0,35 мас. %. В результаті максимальний вміст вуглецю в зоні зварювання металу складає 0,35 мас. %. З розгляду звареного з'єднання, виготовленого з двох листів сталі типу 22MnB5, тобто, що містить 0,22 мас. % вуглецю, витікає, що гранична величина відношення між вмістом вуглецю в зоні зварювання металу і вмістом вуглецю в сталевому листі, за межами якого існує ризик раптового руйнування в зоні зварювання металу, складає 1,59. Крім того, несподіваним є той факт, що руйнування завжди відбувається в базовому металі за межами зазначеного значення 1,27, оскільки ударна в'язкість розплавленого металу знижується, коли збільшується вміст вуглецю. У поєднанні з впливом концентрації напруження, 10 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 яке є неминучим в звареному з'єднанні, швидше руйнування повинне відбуватися в розплавленому металі за рахунок відсутності ударної в'язкості при найвищому вмісті вуглецю. З цією метою, ризик раптового руйнування в зоні зварювання при -50 °C, який визначається в зазначених вище умовах, зіставляють з ризиком раптового руйнування при тій же температурі в базовому металі, причому базовий метал містить дефект в товщині свого металевого покриття. Зазначеним дефектом є мікродефект глибиною 30 мкм, що відповідає товщині покриття металевого сплаву. Для сталі типу 22MnB5 із вмістом вуглецю 0,22 мас. % межа пружності Re складає 1250 МПа. Якщо зазначена сталь піддається напруженню на рівні, рівному її межі пружності, то m чинник інтенсивності напруження KI складає 13,6 МПа. Звертаючись до зазначеного значення на Фіг. 9, що має номер позиції 68, можна визначити, що раптове руйнування теоретично повинне відбуватися в зоні зварювання металу, а не в базовому металі. Проте, на відміну від очікуваного ефекту, автори винаходу виявили, що, коли відношення між вмістом вуглецю в зоні зварювання металу і вмістом вуглецю в базовому металі знаходиться між 1,27 і 1,59, руйнування систематично відбувається в базовому металі, а не в зоні зварювання металу. У результаті автори винаходу виявили, що збільшення вмісту вуглецю у зазначеному конкретному діапазоні дає можливість поліпшити характеристики міцності зони зварювання металу для деталі, отриманої гарячим штампуванням, причому без якого-небудь збільшення риски раптового руйнування в цій зоні, що є абсолютно несподіваним ефектом. Крім того, автори винаходу розробили простий спосіб визначення зони, згідно винаходу на основі характеристик твердості зони зварювання металу і прилеглого базового металу в деталі, отриманій гарячим штампуванням. Значна твердість зони зварювання металу пов'язана з її мартенситною мікроструктурою, в якій відсутній будь-який ферит. Відомо, що твердість сталі з мартенситною структурою, головним чином, залежить від вмісту вуглецю. Отже, на основі наведених вище результатів можна визначити, співвідношення Z між твердістю зони зварювання металу і твердістю довколишнього базового металу, яку необхідно дотримувати. У разі зварювання листів різного складу, Cmax означає вміст вуглецю в листі, який має найбільший вміст вуглецю. У разі зварювання однакових листів, Cmax означає вміст вуглецю в листах. Руйнування в базовому металі, в ході додавання розтягуючого напруження до звареного з'єднання, відбувається, коли відношення Z перевищує критичне значення, яке є функцією Cmax, а саме: 1,029 + (0,36 Cmax). Отже, при зварюванні однакових листів, що містять 0,22 мас. % вуглецю, руйнування в базовому металі спостерігається, коли відношення Z перевищує 1,108, тобто, коли твердість зони зварювання металу перевищує твердість базового металу приблизно на 11 мас. %. З посиланням на Фіг. 7 криві 47 і 48 показують розвиток мікротвердості в зоні зварювання металу і в довколишніх ділянках звареної зони, показаних на відповідних мікрофотографіях M1 і M2, для об'ємної частки присадного металу 15 % і при різній товщині зварених листів. Для кривій 47, що належить до швидкості охолоджування 30 °C в секунду, вимірювання мікротвердості були проведені на рівні бічної грані зони зварювання металу на половині товщини найбільш тонкого листа, як показано на мікрофотографії M1 пунктирною лінією X1. Для кривій 48, що відноситься до швидкості охолоджування 50 °C в секунду, вимірювання мікротвердості були проведені на рівні нижньої межі зони зварювання металу на половині товщини найбільш тонкого листа, як показано на мікрофотографії M2 пунктирною лінією X2. З посиланням на Фіг. 8 переважних умов у виразі частки присадного металу і швидкості зварювання для конкретного складу присадного дроту, зазначеного вище і що містить 0,7 мас. % вуглецю, визначаються заштрихованою областю 50. Ця область 50 обмежена чотирма граничними лініями 51, 52, 53, 54. Перша межа 51 визначає нижню межу для частки присадного металу. Отже, процентна частка присадного металу повинна бути більше, ніж 12 мас. % для того, щоб зона зварювання зберігала задовільні характеристики механічної міцності. Друга межа 52 визначає верхню межу для частки присадного металу. Отже, процентна частка присадного металу повинна бути менше ніж 26 мас. %, оскільки вище за цю межу спостерігається крихкість звареної зони, що не відповідає необхідним характеристикам. Третя межа 53 визначає нижню межу швидкості зварювання. Отже, швидкість зварювання повинна бути більше, ніж 3 метри в хвилину для того, щоб отримати задовільну геометрію валика звареного шва і запобігти явищам окислення. Нарешті, четверта межа 54 визначає верхню межу швидкості зварювання у вигляді кривої. Зазначена четверта межа 54 визначається на основі розглянутих вище експериментальних даних 40, 41, 42, причому експериментальні точки 42 відповідають зразкам, для яких перемішування присадного металу і базового металу є недостатнім та/або зона зварювання не заглиблюється на достатню глибину. Крім того, викривлена форма зазначеної четвертої межі 54 оцінюється отже посиланням на конкретні 11 UA 108704 C2 5 10 15 вимоги операції зварювання. Фактично, продуктивність лазерного джерела для розплавлення присадного дроту і для забезпечення відносно гомогенного змішування робить вплив на максимальну частку присадного металу і на швидкість зварювання. З цією метою, наприклад для швидкості зварювання 4 метри в хвилину, частка присадного металу не повинна бути більша, ніж приблизно 25 %. При вищій швидкості зварювання частка присадного металу повинна бути обмежена. У наближенні зазначеної четвертої межі 54, визначається рівняння прямої лінії 55, яка проходить через точку 56, розташовану на перетині верхньої частини четвертої межі 54 і лінії другої межі 52, і через другу точку 57, розташовану на перетині нижньої частини четвертої межі 54 і лінії першої межі 51. Рівняння зазначеної прямої лінії 55 є: Y=3,86x+39,5 де Y означає частку (у %) присадного металу і X - швидкість зварювання, виражена в метрах в хвилину. Тому можна приблизно припустити, що четверта межа, що визначає максимальну межу швидкості зварювання, визначається прямою лінією 55 при швидкості зварювання більше, ніж 3,5 м/хв. Отже, винахід забезпечує можливість отримання конструкційних деталей і елементів безпеки для автомобільної промисловості. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Зварна сталева деталь з високими характеристиками механічної міцності, одержана шляхом нагрівання в аустенітному діапазоні з подальшим гарячим формуванням, а потім охолоджуванням щонайменше однієї зварної заготовки, одержаної зварюванням в стик, щонайменше першого і другого листа, який складається щонайменше частково зі сталевої підкладки і попереднього покриття, до складу якого входить шар інтерметалічного сплаву у контакті зі сталевою підкладкою, покритий зверху шаром металевого сплаву алюмінію або сплавом на основі алюмінію, у якій на кромці (36), що знаходиться в безпосередній близькості до зони (35) зварювання металу, утвореної в результаті проведення зварювання, і що зв'язує перший і другий листи, відсутній шар (19, 20) металевого сплаву, причому вказані кромки (36) забезпечені шаром (17, 18) інтерметалічного сплаву, і щонайменше зверху частини зони (35) зварювання металу, співвідношення між вмістом вуглецю в зоні зварювання металу і вмістом вуглецю в підкладці (25, 26) першого або другого листа (11,12), який має найбільш високий вміст вуглецю Сmах, знаходиться між 1,27 і 1,59, і підкладка (25, 26) щонайменше першого (11) або другого листа (12), виконана зі сталі наступного складу, мас. %: 0,10С0,5, 0,5Мn3, 0,1Si1, 0,01Сr1, Ті0,2, Аl0,1, S0,05, Р0,1, 0,0002В0,010, залізо і неминучі домішки решта. 2. Сталева деталь за п. 1, яка відрізняється тим, що відношення (Z) між твердістю зони (35) зварювання металу і твердістю підкладки (25, 26) одного з першого (11) або другого листів (12), що має підвищений вміст вуглецю (Сmах), складає більше ніж 1,029+(0,36 Сmах), де величина Сmах виражена у мас. %. 3. Сталева деталь за п. 1 або п. 2, яка відрізняється тим, що склад підкладки (25, 26) щонайменше першого або другого листа (11, 12) включає наступні елементи в кількості, вираженій у мас. %: 0,15С0,4, 0,8Мn2,3, 0,1Si0,35, 0,01Сr1, Ті0,1, Al0,1, S0,03, Р0,05, 0,0005В0,010, 12 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 60 залізо і неминучі домішки решта. 4. Сталева деталь за п. 1 або п. 2, яка відрізняється тим, що склад підкладки (25, 26) щонайменше першого або другого листа (11, 12) включає наступні елементи в кількості, вираженій у мас. %: 0,15С0,25, 0,8Мn1,8, 0,1Si0,35, 0,01Сr0,5, Ті0,1, Аl0,1, S0,05, Р0,1, 0,0002В0,005, залізо і неминучі домішки решта. 5. Сталева деталь за будь-яким з пп. 1-4, яка відрізняється тим, що вміст вуглецю в зоні (35) зварювання металу рівний 0,35 мас. % або менше. 6. Сталева деталь за будь-яким з пп. 1-5, яка відрізняється тим, що склад шару металевого сплаву (17, 18) попереднього покриття (15, 16), виражений у мас. %, містить між 8 і 11 кремнію, між 2 і 4 заліза, а решта складає алюміній і неминучі домішки. 7. Сталева деталь за будь-яким з пп. 1-6, яка відрізняється тим, що мікроструктура зони (35) зварювання металу не містить ферит. 8. Сталева деталь за будь-яким з пп. 1-7, яка відрізняється тим, що мікроструктура зони (35) зварювання металу є мартенситною. 9. Сталева деталь за будь-яким з пп. 1-8, яка відрізняється тим, що гаряче формування звареної заготовки здійснюють методом гарячого штампування. 10. Сталева деталь за будь-яким з пп. 1-9, яка відрізняється тим, що на відповідних кромках (23, 24) зрізу периферійних кромок (21, 22) першого (11) і другого (12) листів, які призначені для здійснення операції зварювання, відсутній алюміній або алюмінієвий сплав. 11. Спосіб одержання зварної сталевої деталі за будь-яким з пп. 1-10, який включає послідовні стадії, на яких: - створюють щонайменше перший (11) і другий (12) сталеві листи, що складаються зі сталевої підкладки (25, 26) і попереднього покриття (15, 16), яке містить шар (17, 18) інтерметалічного сплаву у контакті зі сталевою підкладкою, покритий зверху шаром металевого сплаву (19, 20), який є алюмінієм або сплавом на основі алюмінію, і для якого щонайменше на одній поверхні (13а, 13b;14a, 14b) частини периферійної кромки (21, 22) кожного першого (11) і другого (12) сталевих листів, призначених для здійснення операції зварювання, зазначений шар металевого сплаву (19, 20) видаляють, зберігаючи шар (17, 18) інтерметалічного сплаву, і для якого на відповідних кромках (23, 24) зрізу периферійних кромок (21, 22) першого (11) і другого (12) листів, призначених для здійснення операції зварювання, видаляють алюміній або алюмінієвий сплав, який може бути присутнім в результаті передуючих операцій розрізання кожного першого (11) і другого (12) листів, потім - перший (11) і другий (12) сталеві листи зварюють в стик на рівні відповідних периферійних кромок (21, 22) зазначених першого (11) і другого (12) сталевих листів, з яких видалений шар металевого сплаву (19, 20) за допомогою лазерного джерела (30) і з використанням присадного металевого дроту (32) щонайменше зверху частини довжини звареної зони, причому зазначений присадний металевий дріт (32) має більш високий вміст вуглецю, ніж підкладка (25, 26), щонайменше одного з двох листів (11, 12), - одержують зварну заготовку (37), в якій вміст вуглецю в зоні (35) зварювання металу, що утворюють в ході операції зварювання, і що є зв'язком між першим (11) і другим (12) листами, складає між 1,27 і 1,59 разів більше, ніж вміст вуглецю в підкладці (25, 26) листа (11, 12), що має вищий вміст вуглецю, потім - цю зварну заготовку (37) нагрівають для одержання зони (35) зварювання металу з повністю аустенітною структурою, потім - зазначену зварну заготовку піддають гарячому формуванню та нагрівають для одержання сталевої деталі, потім - цю сталеву деталь охолоджують з регульованою швидкістю для одержання встановлених характеристик механічної міцності та тим, що склад підкладки (25, 26) щонайменше першого або другого листів (11, 12) включає наступні елементи в кількості, вираженій у мас. %: 0,10С0,5, 13 UA 108704 C2 5 10 15 20 25 30 35 40 45 50 55 0,5Mn3, 0,1Si1, 0,01Cr1, Ті0,2, Al0,1, S0,05, P0,1, 0,0002В0,010, залізо і неминучі домішки решта. 12. Спосіб за п. 11, який відрізняється тим, що шар (19, 20) металевого сплаву видаляють з кожної лицьової поверхні (13а, 13b; 14a, 14b) відповідних периферійних кромок (21, 22) кожного першого (11) і другого (12) сталевих листів, зберігаючи шари (17, 18) інтерметалічного сплаву. 13. Спосіб за будь-яким з п. 11 або п. 12, який відрізняється тим, що ширина зони, з якої видаляють шар (19, 20) металевого сплаву на рівні периферійної кромки (21, 22) першого (11) і другого (12) листів, призначених для здійснення операції зварювання, складає між 0,2 і 2,2 мм. 14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що склад підкладки (25, 26) щонайменше першого (11) або другого листів (12) включає наступні елементи в кількості, вираженій у мас. %: 0,15С0, 0,8Mn2,3, 0,1Si0,35, 0,01Cr1, Ті0,1, Al0,1, S0,03, Р0,05, 0,0005В0,010, залізо і неминучі домішки решта. 15. Спосіб за п. 13, який відрізняється тим, що склад підкладки (25, 26) щонайменше першого (11) або другого листа (12) включає наступні елементи в кількості, вираженій у мас. %: 0,15С0,25, 0,8Мn1,8, 0,1Si0,35, 0,01Сr0,5, Ті0,1, A10,1, S0,05, Р0,1, 0,0002В0,005, залізо і неминучі домішки решта. 16. Спосіб за будь-яким з пп. 11-15, який відрізняється тим, що в ході стадії зварювання периферійні кромки (21, 22) зварюваних першого (11) і другого (12) сталевих листів розташовано на максимальній відстані 0,1 мм один від одного. 17. Спосіб за будь-яким з пп. 11-16, який відрізняється тим, що енергія лінійного зварювання зазначеного лазерного джерела в ході операції зварювання складає більше ніж 0,3 кДж/см. 18. Спосіб за п. 17, який відрізняється тим, що лазерне джерело є або газовий лазер типу СО 2, яке забезпечує подачу енергії лінійного зварювання більшу ніж 1,4 кДж/см, або твердотільний тип лазера, який подає енергію лінійного зварювання більшу ніж 0,3 кДж/см. 19. Спосіб за п. 17 або п. 18, який відрізняється тим, що швидкість зварювання складає між 3 і 8 м/хв., і що потужність газового лазера СО 2 дорівнює 7 кВт або більше, і потужність твердотільного лазера складає 4 кВт або більше. 20. Спосіб за будь-яким з пп. 11-19, який відрізняється тим, що стадію зварювання здійснюють в захисній атмосфері гелію та/або аргону. 21. Спосіб за п. 20, який відрізняється тим, що швидкість потоку гелію та/або аргону в ході стадії зварювання складає 15 літрів на хвилину або більше. 22. Спосіб за будь-яким з пп. 11-21, який відрізняється тим, що присадний дріт містить наступні елементи, виражені у мас. %: 0,6С1,5, 1Мn4, 14 UA 108704 C2 5 10 15 20 25 30 35 0,1Si0,6, Сr2, Ті0,2, залізо і неминучі домішки решта. 23. Спосіб за п. 22, який відрізняється тим, що присадний дріт включає наступні елементи в кількості, вираженій у мас. %: 0,65С0,75, 1,95Мn2,05, 0,35Si0,45, 0,95Сr1,05, 0,15Ті0,20, залізо і неминучі домішки решта. 24. Спосіб за п. 23, який відрізняється тим, що метал присадного дроту складає між 12 і 26 % відносно об'єму зони (35) зварювання металу і швидкість зварювання складає між 3 і 7 м/хв. 25. Спосіб за п. 24, який відрізняється тим, що зазначена вище частина металу присадного дроту відносно об'єму зони (35) зварювання металу і швидкість зварювання знаходяться всередині діапазону (50), зазначеного на Фіг. 8. 26. Спосіб за п. 25, який відрізняється тим, що зазначена вище частина металу присадного дроту відносно об'єму зони (35) зварювання металу і швидкість зварювання, відповідають об'єднаним вимогам, перерахованим нижче: - частка металу присадного дроту відносно об'єму зони (35) зварювання металу складає між 12 % та 26 %, і - швидкість зварювання складає між 3 і 7 м/хв., і - коли швидкість зварювання складає більше ніж 3,5 м/хв., частина металу присадного дроту відносно об'єму зони (35) зварювання металу і швидкість зварювання такі, що: Y-3,86Х+39,5, де Y означає частину металу присадного дроту, виражену в об'ємних відсотках, і X означає швидкість зварювання, виражену в м/хв. 27. Спосіб за будь-яким з пп. 24-26, який відрізняється тим, що частина металу присадного дроту відносно об'єму зони (35) зварювання металу складає між 14 і 16 %, швидкість потоку гелію та/або аргону складає між 13 і 17 літрів на хвилину, діаметр лазерного променя (30) в точці дії на лист складає між 500 і 700 мкм, і крайня точка (32а) присадного дроту (32) знаходиться на відстані від точки дії лазерного променя на лист між 2 і 3 мм. 28. Спосіб за будь-яким з пп. 11-27, який відрізняється тим, що швидкість охолоджування зони (35) зварювання металу в ході стадії гарячого формування перевищує або дорівнює критичній швидкості мартенситного зміцнення зазначеної зони (35) зварювання металу. 29. Застосування сталевої деталі за будь-яким з пп. 1-10 для одержання конструкційних деталей або елементів безпеки для транспортних засобів, зокрема автомобільного транспорту. 15 UA 108704 C2 16 UA 108704 C2 17 UA 108704 C2 18 UA 108704 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

Назва патенту англійськоюHot-formed previously welded steel part with very high mechanical resistance, and production method

Автори англійськоюCretteur, Laurent, Yin, Qingdong, Schmit, Francis, Ehling, Wolfram

Автори російськоюКретёр Лоран, Инь Циндон, Шмит Франсис, Элинг Вольфрам

МПК / Мітки

МПК: C22C 38/04, B23K 35/30, C22C 38/18, B32B 15/01, B23K 26/32, B62D 29/00, B23K 35/02, B23K 35/38, C21D 9/50

Мітки: опору, гарячеформована, попередньо, деталь, механічного, спосіб, високими, властивостями, виготовлення, зварна

Код посилання

<a href="https://ua.patents.su/21-108704-garyacheformovana-poperedno-zvarna-detal-z-visokimi-vlastivostyami-mekhanichnogo-oporu-ta-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Гарячеформована, попередньо зварна, деталь з високими властивостями механічного опору та спосіб її виготовлення</a>

Попередній патент: Підсилювач привода зчеплення автотранспортного засобу

Наступний патент: Спосіб одержання поверхнево-активних речовин

Випадковий патент: Спосіб виготовлення напівфабрикатів із алюмінієвих сплавів