Знімний дах кузова залізничного вагона

Формула / Реферат

1. Знімний дах кузова залізничного вагона, що містить панель сандвічного типу, яка по габаритних розмірах перевищує пройму кузова та здатна спиратися на його чотири сторони, з наявними в панелі приєднуваними до кузова, крайовими по її периметру, посиленими ділянками, що передають в з'єднанні зусилля, причому панель має зовнішню та внутрішню виконані з конструкційних полімерних композиційних матеріалів обшивки, які утворюють, відповідно, верхній та нижній несучі шари панелі та адгезійно з'єднаний з ними середній шар з неметалевими заповнювачами, що має суцільно стичні зі вказаними обшивками поверхні, при цьому в склад панелі також входять дистанційно установлювані на прикінцевих ділянках панелі силові кріпильні елементи для механічного з'єднання даху з опорними профілями верхньої обв'язки кузова вагона та контурно-крайові обрамовувальні елементи, а також вмонтовані вздовж серединної лінії панелі корпуси завантажувальних люків вагона, який відрізняється тим, що панель є двоярусною з розміщенням без перетинання по площинах верхнього та нижнього ярусів, які виконані відповідно як поперечний та поздовжній силові набори, при цьому поперечний набір є згаданим середнім шаром панелі, де як заповнювачі застосовані щільно розташовані по довжині панелі та адгезійно поелементно з'єднані між собою, виконані з конструкційних полімерних композиційних матеріалів порожнисті поперечні елементи у вигляді трубчастих заповнювачів або рукавів прямокутного перерізу з мінімальними радіусами кутових скруглень, а поздовжній набір сформований поздовжніми балками, які з'єднані з внутрішньою обшивкою панелі, причому згадані поперечні елементи поза зонами розташування корпусів завантажувальних люків вагона є цілісними довгомірними по всій ширині панелі, а в зонах розташування корпусів завантажувальних люків вагона такі елементи мають скорочену довжину та простягаються між повздовжніми бічними сторонами панелі та повздовжніми стінками корпусів люків, кожен з яких, в свою чергу, має обмежувально-притискну рамку та розташований у його нижній частині горизонтальний фланець, на який спираються через внутрішню обшивку панелі прилеглі до поперечних стінок корпуса люка поперечні елементи, в порожнини яких встановлені та зафіксовані вкладиші-заглушки, а обмежувально-притискна рамка з'єднана з панеллю зі сторони зовнішньої обшивки та одночасно з горизонтальним фланцем за допомогою кріпильних елементів, що наскрізно проходять через тіло панелі, а також із корпусом люка, при цьому вказані місця стикування та з'єднання загерметизовані.

2. Дах за п. 1, який відрізняється тим, що згадані поперечні елементи, зовнішня та внутрішня обшивки виконані з склопластику, а як заповнювачі поряд з порожнистими поперечними елементами вибірково застосовані по всій довжині панелі також і суцільні стрижневі елементи.

3. Дах за п. 1 або 2, який відрізняється тим, що корпуси люків є розбірно-видалюваними з тіла панелі.

4. Дах за будь-яким з пп. 1-3, який відрізняється тим, що середній шар має блокову структуру у вигляді попередньо сформованих тришарових панелей, де кожен блок являє собою поєднану з іншими частину середнього шару панелі.

5. Дах за будь-яким з пп. 1-4, який відрізняється тим, що цілісні довгомірні поперечні елементи являють собою намотані склострічковим препрегом профілі зі структурою ±45°.

6. Дах за будь-яким з пп. 1-5, який відрізняється тим, що укорочені поперечні елементи є одно- або двоскладовими оболонками, при цьому у другому випадку з однорідних чи з різнорідних матеріалів.

7. Дах за будь-яким з пп. 1-6, який відрізняється тим, що укорочені поперечні елементи мають внутрішній пустотілий металевий профіль, на який намотана прямокутна оболонка на основі склострічкового препрегу.

8. Дах за п. 6, який відрізняється тим, що укорочені поперечні елементи мають внутрішню прямокутну оболонку, яка являє собою пултрузійний практично односпрямований з рівнем наповнення близько 80 % профіль, на який намотана склострічковим препрегом зовнішня оболонка.

9. Дах за будь-яким з пп. 1-8, який відрізняється тим, що контурно-крайове обрамування є складеним на основі бокових, розташованих вздовж бокових стін кузова, та торцевих, розташованих вздовж торцевих стін кузова, металевих пустотілих профілів, що з'єднані між собою та з середнім шаром, а також з зовнішньою та внутрішньою обшивками.

10. Дах за п. 9, який відрізняється тим, що торцеві обрамовувальні елементи входять в склад крайніх блоків середнього шару.

11. Дах за будь-яким з пп. 1-10, який відрізняється тим, що контурно-крайове обрамування панелі з'єднується з її верхньою та нижньою обшивками адгезійно-механічним способом.

12. Дах за п. 4, який відрізняється тим, що крайні блоки з'єднуються з середніми блоками середнього шару панелі за допомогою проміжного стрижневого прямокутної форми елемента, що конструктивно поміщений в правий та лівий поздовжні пази в бокових сторонах вказаних двох блоків, пази при цьому утворені консольно виступаючими на половину ширини проміжного елемента ділянками трубчастого заповнювача та адгезійно з'єднані з ними унапуск по своїх верхній та нижній полицях.

13. Дах за будь-яким з пп. 9-11, який відрізняється тим, що її бокові поздовжні контурно-крайові обрамовувальні елементи є збірно-з'єднуваними, при цьому набір бокових обрамовувальних частин з'єднано в єдине ціле між собою та середнім шаром за допомогою проміжних силових Т-подібних фігурних переважно металевих елементів, при цьому в два горизонтальних Т-подібних елементи входять дві бокові механічно приєднувані до них обрамовувальні частини, а один вертикальний до них Т-подібний елемент входить в порожнину поперечного елемента середнього шару та адгезійно з ним з'єднаний.

Текст

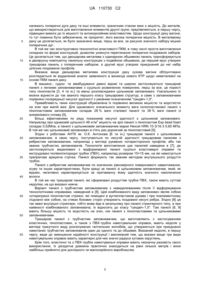

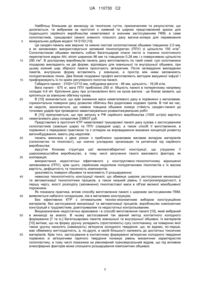

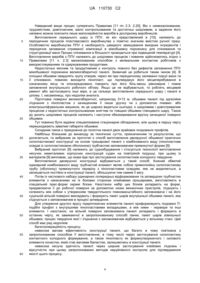

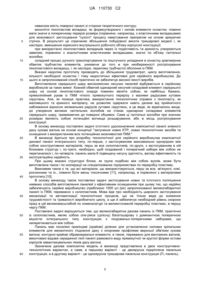

Реферат: Винахід належить до транспортного машинобудування. Знімний дах кузова залізничного вагона містить панель сандвічного типу. Остання має зовнішню та внутрішню виконані з конструкційних полімерних композиційних матеріалів обшивки, які утворюють, відповідно, верхній та нижній несучі шари панелі та з'єднаний з ними середній шар. Передбачені вмонтовані вздовж серединної лінії панелі корпуси завантажувальних люків вагона. Панель є двоярусною з розміщенням без перетинання по площинах верхнього та нижнього ярусів, які виконані відповідно як поперечний та поздовжній силові набори. Поперечний набір є згаданим середнім шаром панелі, де як заповнювачі застосовані щільно розташовані по довжині панелі та адгезійно поелементно з'єднані між собою, виконані з конструкційних полімерних композиційних матеріалів порожнисті поперечні елементи. Поперечні елементи поза зонами розташування корпусів завантажувальних люків вагона є цілісними довгомірними по всій ширині панелі. В зонах розташування корпусів завантажувальних люків вагона такі елементи мають скорочену довжину та простягаються між повздовжніми бічними сторонами панелі та повздовжніми стінками корпусів люків. Технічним результатом є підвищення несучої здатності даху. UA 110730 C2 (12) UA 110730 C2 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до транспортного машинобудування з першочерговим спрямовуванням до галузі виробництва залізничного рухомого складу, а саме переважно вантажних вагонів та вагонів-рефрижераторів і стосується знімних неметалевих дахів кузова вагонів і, перш за все, виготовлених повністю чи з переважним застосуванням конструкційних полімерних композиційних матеріалів (скорочено: композитні матеріали або ж абревіатура ПКМ). В останньому випадку застосування ПКМ, мова йде про так звані гібридні композитні конструкції. В концепціях розвитку вагонобудування зазначається, що в процесі проектування та широкомасштабного виготовлення вагонів та їх збірних одиниць будуть широко застосовуватись блокові конструкції, комплексна механізація та автоматизація виробничих процесів, ефективні методи та засоби неруйнівного контролю, більш досконале оснащення, більш ефективні матеріали, в тому числі конструкційні ПКМ [1, 2 та ін.]. Широкомасштабному в запровадженню ПКМ на залізничному транспорті присвячені на сьогодні спеціальні цільові програми. Наприклад, координатором робіт по цим програмам в Європі призначений Центр перспективних залізничних досліджень (ARRC) в Шеффілді, Великобританія [1]. На думку спеціалістів ARRC основні переваги ПКМ в порівнянні зі сталлю чи алюмінієм, наприклад, при виготовленні кузовів вагонів з застосуванням тришарових сандвічного типу панелей (сандвіч-панелі) лежать у сфері економіки та безпеки експлуатації. На залізничних дорогах все більшу значимість придають зменшенню маси, скороченню витрат в розрахунку на весь термін служби виробу, підвищенню опору його зруйнуванню при зіткненні. Як відомо, для виготовлення конструкцій з металів потрібна сировина, що дорого коштує, тут також має місце значне застосування трудомістких операцій, таких, як широко задіяне зварювання та масштабне зачищення. В той же час застосування ПКМ дозволяє усунути ці незручності та недоліки. Крім цього, як вагомий позитив, панелі, як і інші вироби з ПКМ, відзначаються відсутністю корозії, що значно подовжує строк їх служби у порівнянні з металами, а також панелі з ПКМ, перш за все, сандвіч-структури, характеризуються значними теплоізоляційними властивостями. Більш ніж сорокарічний досвід успішного широкомасштабного впровадження конструкційних ПКМ в судно-, авіабудуванні та в інших галузях показав, що такі матеріали, як скло-, органо- та вуглепластики переважно гарячого затвердіння, можуть бути ефективно використані в силових несучих конструкціях широкого призначення. Вказаний досвід дозволяє і навіть забезпечує успішне використання конструкційних ПКМ і в вагонобудуванні. Впроваджені дослідження показують, що найбільш перспективними серед конструкцій із ПКМ є так звані конструкції інтегрального типу, які собою являють монолітні багатокомпонентні вироби, що сформовані в єдине ціле за один технологічний цикл в єдиній базовій для всього виробу формі, В цих конструкціях, як правило, практично відсутні механічні кріплення, До інтегральних належать і композитні багатошарові конструкції, зокрема в судно- та авіабудуванні широко застосовуються композитні дво- та тришарові панелі та оболонки. При цьому в структурі ПКМ зовнішніх поверхонь обшивок вузлів та агрегатів поряд з армуючими входять також зносостійкі та вологозахисні шари, а також вібропоглинаючі матеріали, наприклад поліетиленові, поліпропіленові та поліетилентерафталатні плівки. Цей винахід пов'язаний з важливою проблемою ефективізації конструктивно-технологічних рішень (КТР) та способів виготовлення знімного неметалевого даху кузова вагона та подібних до нього конструкцій з широким застосуванням ПКМ. В винаході площинну та вагову основу даху складає великогабаритна композитна, насамперед із склопластиків тришарова пласкої форми панель з технологічним та високої поперечної міцності заповнювачем. Ця панель має блокову структуру середнього шару, що дозволяє широке застосування високомеханізованого і до того ж кооперованого виробництва, насамперед структурних блоків та їх простого стапельного складання. Переходячи до вибору аналогів та прототипів багатошарової конструкції панелі та способу її виготовлення, слід зазначити, що до двошарових панелей в сучасному вагонобудуванні належать по своїй традиційній конструкції і металеві дахи вагонів. Тут, наприклад, у вагонах, що мають дах, його металева обшивка приварюється до силового каркаса, який складається з набору (приблизно до 10 одиниць) несучих поперечних дуг, а також бокових та поздовжніх балок [2]. Таким чином, мова йде про силові поздовжньо-поперечні набори, які перетинаються між собою в одній площині, що спричиняє в виробництві, як металевих, так і композитних двошарових панелей, значні труднощі При цьому, наприклад в металевому даху кузова поздовжні профілі є розрізними, складаючись сукупно з окремих частин, які розташовані між дугами та приварені до них та до обшивки. Як відомо [2], з точки зору режимів роботи всі несучі конструкції кузова вагона поділяються на три групи. При цьому в рамках зазначеного в винаході об'єкта, до другої групи в першу чергу 1 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 належать поперечні дуги даху та інші елементи, граничним станом яких є міцність. До металів, що використовуються для виготовлення елементів другої групи, пред'являються, в першу чергу, підвищені вимоги до їх міцності та антикорозійним властивостям. Щодо конструкції даху вагона, то тут повинна бути забезпечена, як пріоритет, його висока поперечна міцність. В металевому даху це досягається, як було зазначено вище, перш за все, за рахунок значного набору міцних поперечних дуг. В той же час конструктивно-технологічні властивості ПКМ, в тому числі просте виготовлення складних по формі конструкцій, дозволяє уникнути перетинання поперечно-поздовжніх наборів. Це досягається тим, що двошарова металева з одинарною обшивкою панель трансформується в двоярусну композитну панельну конструкцію з подвійною обшивкою, де перший ярус утворює тришарова панель з поперечним набором, а другий ярус утворює приєднаний до неї набір цілісних поздовжніх профілів. Вказана вище двошарова металева конструкція даху кузова вагона обґрунтовано розглядається як віддалений аналог заявленого в винаході нового КТР щодо неметалевої на основі ПКМ панелі даху. В машино-, судно- та авіабудуванні давно відомі та широко застосовуються тришарові панелі з легкими заповнювачами з суцільно розвиненою поверхнею, перш за все, це пористі типу пінопластів [3, 4 та ін.] та менш розповсюджені щільникові заповнювачі. Узагальнено їх можна віднести до так званого першого класу тришарових структур, а саме з заповнювачами порівняно посередньої несучої здатності з умовним позначенням "сандвіч-1,0". Привабливість таких конструкцій обумовлена їх порівняно великою міцністю та жорсткістю на згин при малій вазі. Для однакового згинального моменту вага склопластикової панелі з пінопластовим заповнювачем складає 28 % ваги сталевої панелі та 38 % ваги панелі із алюмінієвого сплаву [5]. Більш ефективними по ряду показників несучої здатності є щільникові заповнювачі. 3 Наприклад при однаковій щільності 48 кг/м міцність на зріз панелі з пінопластом Exp bead foam складає 0,52Мпа, а панелі з щільниковим заповнювачем марки Hexcel HRN 10-3/16-3 0,65 МПа. В той же час щільниковий заповнювач в п'ять раз дорожчий за пінопластовий [5]. Згідно з роботами АНТК ім. О.К. Антонова [6 та ін.] тришарові панелі з щільниковим заповнювачем, в свою чергу, поступаються по несучій здатності тришаровим панелям з ребристим заповнювачем, наприклад у вигляді рукавних чотиристоронніх профілів, або так званих трубчастих заповнювачів. Технологія виготовлення цих панелей наведена в [7], де застосовуються видалювані з відформованої панелі суцільні еластомерні оправки та екструдовані полівінілхлоридні трубки (ПВХ), наприклад розміром 15×15 мм, на які намотується препрегова армуюча стрічка. Панелі формують так званим методом внутрішнього роздуття трубок. Панелі з ребристим заповнювачем по значеннях рівномірного поверхневого навантаження, зсуву та інших характеристиках, були кращі за панелі зі щільниковим заповнювачем, який, як відомо, негативно характеризується за притаманну йому здатність значного накопичення вологи. В той же час тришарові панелі, які сформовані роздуттям трубок ПВХ, також мають суттєві недоліки, на що вказано нижче. Варіант панелі з трубчастим заповнювачем з невидалюваними після її відформування технологічними оправками, наведений в [8]. Цей комбінованого виду заповнювач являє собою чотиригранні пінопластові стрижні, які поміщені в вуглепластикові рукава і при поелементному з'єднанні між собою, на стиках бокових сторін утворюють поздовжні несучі ребра. Згідно [8] це так звані внутрішні стрингери, тобто мова йде в загальному про панелі стрингерного типу, а при наявності комбінованого заповнювача, їх відносять до класу "сандвіч-1,5". Такі панелі [8, 9] мають більшу міцність та жорсткість на згин, ніж панелі з пінопластовими та щільниковими заповнювачами. Тришарові панелі з трубчастим заповнювачем, що виготовляють з застосуванням еластичних, пінопластових, а також з ПВХ-трубок намотувальних оправок, мають недолік у вигляді трикутного виду розгалужених галтельних жолобків, що утворюються при приєднанні намотаних трубчастих заповнювачів один до одного та до обшивки. Вказаний недолік, в першу чергу, веде до зменшення надійності конструкції і викликаний тим, що вказані вище три види намотувальних оправок мають характерні для них значні радіуси кутових округлень. Крім того, еластичні та з ПВХ-трубок намотувальні оправки мають незначну разовість свого використання, їх дієздатна довжина практично знаходиться на рівні кількох метрів і вони найбільш прийнятні для дослідного чи малосерійного виробництва. 2 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 Найбільш близьким до винаходу за технічною суттю, призначенням та результатом, що досягається, та вибраним за прототип є наявний та широко представлений зразок для подальшого серійного виробництва неметалевої зі значним застосуванням ПКМ, а саме склопластиків, тришарової панелі знімного плаского даху вагона-хопера для перевезення мінеральних добрив моделі 19-5153 [10]. Ця сандвіч-панель має верхню та нижню листові склопластикові обшивки товщиною 2,0 мм, 3 а як заповнювач використовується заливний пінополіуретан (ППУ) зі щільністю 150 кг/м . Склопластикові обшивки являють собою багатошарові пласкі листи із тканини полотняного переплетіння марки Ahl, strom шириною 96 мм та товщиною 0,28 мм і з поверхневою щільністю 2 290 г/м . В дослідному виробництві панель даху виготовляють по такій схемі: сухі склотканини пошарово викладають на дві форми, відповідно для зовнішньої та внутрішньої обшивок, при цьому кожний шар збірного пакета просочують зв'язуючим. Після затвердіння викладених пакетів, внутрішню форму вставляють у зовнішню, а простір між ними заповнюють поліуретановою піною. Два бокові поздовжні профілі виготовляють методом вакуумної інфузії і приформовують їх по краях регулярного полотна панелі. Габарити панелі - 3100×12710 мм, побудовна висота - 46 мм, щільність - 16,08 кг/м. Вага панелі - 675 кг, вага ППУ приблизно 250 кг. Міцність панелі в поперечному напрямку складає 4,6 кН. Кріплення даху при установленні його на кузов вагона - це бокові захвати, що кріпляться за зовнішню обв'язку кузова. В [10] зазначається, що крім зниження маси неметалевого даху в порівнянні з металевим, горизонтальна поверхня даху дозволяє обійтись без додаткових ходових трапів. В той же час, як недолік, зазначається, що наявна товщина обшивок знижує стійкість сандвіч-панелі до точкових ударів при проведенні завантажувально-розвантажувальних робіт. В [10] припускається, що при запуску в РФ серійного виробництва (1000 шт/рік) вартість неметалевого даху складатиме 238637 руб. Представлені в прототипі КТР неметалевої тришарової панелі даху кузова з застосуванням склопластиків (зовнішні шари) та ППУ (середній шар), а також спосіб її виготовлення, в порівнянні з передовою практикою та з оглядом на впровадження вказаних концепцій розвитку вагонобудування, мають ряд недоліків: панель виконана з двох різних з приблизно однаковим ваговим вкладом матеріалів (склопластик та пінопласт), що значно ускладнює організаціюта ритмічний хід серійного виробництва; відсутня блокова структура цієї великогабаритної конструкції, що утруднює її широкомасштабне виробництво, в тому числі залучення такого важливого фактора, як кооперація; використання недостатньо ефективного у конструктивно-технологічному відношенні заповнювача (ППУ), крім цього, серйозним недоліком поліуретанових пінопластів є їх висока вартість, дефіцитність та токсичність компонентів; уразливість поверхні обшивки та можливість її розшарування; невисока технологічність конструкції панелі, що обмежує широке застосування механізації та автоматизації технологічних процесів, а також низький рівень її контролепридатності, в першу чергу, якості розподілу (заповненні) пінопластової маси в об'ємі великої міжобшивної порожнини. Як показала практика, вплив способу виготовлення панелі з широким застосуванням ПКМ, виявляється набагато складнішим, ніж в металевих конструкціях. Без ефективних КТР з оптимальним техніко-економічним вибором конструкційних матеріалів, без застосування механізації та автоматизації процесів, виробництво композитних конструкцій є трудомістким, довготривалим та недостатньо контрольованим. Вищезазначене недостатньо враховане і в способі виготовлення панелі [10], який вибраний в винаході за аналог. В ньому застосований так званий метод контактного холодного формування [7 та ін.] багатошарових пакетів зовнішньої та внутрішньої обшивок. Із матеріалів [10] витікає, що на форму уручну укладають (простелюють) суху склотканину, на поверхню якої також уручну наносять (намазують) зв'язуюче холодного твердіння, що, як відомо, по-перше, має обмежену життєздатність, а, по-друге, в своїй більшості належить до достатньо токсичних матеріалів. Крім того, застосування в контактному формуванні зв'язуючих холодного твердіння порівняно зі зв'язуючими гарячого твердіння понижує рівень механічних характеристик склопластику, в тому числі показника на рівномірний трансверсальний відрив, що під впливом атмосферних факторів може спонукати розшарування композитних обшивок. 3 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 Наведений вище процес суперечить Правилам [11 пп. 2.3; 2.20]. Він є немеханізованим, трудомістким, довгочасним, мало контрольованим та достатньо шкідливим, а задіяння його напевно можна пояснити лише малосерійністю виробів в дослідному виробництві. Виготовлення середнього шару із ППУ, як він представлений в [10], належить до періодичних процесів пластмасового виробництва з помітно значним вмістом ручної праці. Особливістю виробництва ППУ є необхідність швидкого замішування вихідних інгредієнтів і періодичне заливання отриманої композиції в міжобшивну порожнину для спінювання та структуризації маси Процес спінювання в більшості проводиться при підвищеній температурі [4]. Виготовлення виробів з ППУ належить до шкідливих процесів і повинне здійснюватись згідно з Правилами [11 п. 2.3] механізованим способом з мінімальним контактом робітників з використовуваними та одержуваними продуктами. Недостатньо якісним та продуктивним є контроль повного без дефектів заповнення ППУ міжобшивної порожнини великогабаритної панелі. Зазвичай це робиться таким чином [4]. В площині обшивки свердлять групу отворів, через які при періодичному заливанні порції маси та її спінюванні, повинен виходити пінопласт, що підтверджує його місцеперебування в означеному місці та опосередковано говорить про його біль-менш рівномірне і повне заповнення внутрішнього робочого об'єму. Якщо це не відбувається, то роблять місцевий ремонт або застосовують інші міри, а це гальмує виготовлення середнього шару і панелі в цілому. І, насамкінець, про недоліки аналога. Підготовка поверхні великогабаритної, наприклад 3×13 м, обшивки панелі під адгезійне з'єднання з пінопластом з зачищенням її лише уручну чи з допомогою пневмо- або електрошліфувальних машинок, як це широко ведеться сьогодні, є шкідливим і довготривалим процесом з недостатньо контрольованим зняттям по товщині обшивки глянцевого шару. Також до досить шкідливих процесів належить і наступне обезжирювання вручну зачищеної поверхні обшивки. Тут повинно бути задіяне спеціалізоване стаціонарне обладнання, але цьому в першу чергу перешкоджають завеликі габарити обшивки. Складним також є приєднання до полотна панелі двох крайових поздовжніх профілів. Найбільш близьким до винаходу за технічною суттю, призначенням та результатом, що досягається, та вибраним за прототип є спосіб виготовлення двоярусної обшивної практично склопластикової конструкції на основі тришарової панелі з комбінованого виду (пінопластове осердя із склопластиковою оболонкою) трубчастим заповнювачем прямокутної форми [9]. Вибраний прототип [9] належить до суднобудування і стосується технології виготовлення несучих неметалевих корпусних конструкцій суден на повітряній подушці, при цьому із матеріалів [9] випливає, що мова йде про застосування склопластиків холодного твердіння. Виготовлення двоярусної конструкції відбувається у такий спосіб. Кожний обвитий одинарний комбінованого виду трубчастий елемент являє собою прямолінійну склопластикову трубу (оболонку) прямокутного перерізу з пінопластовим осердям, яке не видаляється, а залишається постійно в конструкції панелі, збільшуючи тим самим її вагу. Потім із часткового набору одинарних попередньо відформованих та затвердлих трубчастих елементів з нанесеними на їх бокових сторонах клейовими прошарками, виготовляють в спеціальній прес-формі окремі блоки. Наостанок набір цих блоків укладають на формі, придавлюючи її до робочої поверхні за допомогою низки механічних пристроїв, з'єднують і склеюють між собою з утворенням твердотільного повномасштабного заповнювача і на його суцільній вільній поверхні викладають і формують пакет шарів внутрішньої обшивки панелі, яка з'єднується з заповнювачем в процесі затвердіння. Для утворення другого ярусу підкріплюючих елементів панелі приформовують подовжні Пподібні профілі з внутрішніми пінопластовими вкладишами, а між ними - нервюри та інші елементи. І наостанок, на вільній поверхні заповнювача панелі укладають і формують в останню чергу, як замикаючої в запропонованому способі ланки, пакет шарів зовнішньої обшивки, процес твердіння якої і з'єднання з заповнювачем відбувається у вільному стані. Цей спосіб має ряд недоліків: багатоопераційність процесу; невисока вагова ефективність конструкції панелі, що багато в чому пов'язана з запропонованим способом її виготовлення, в тому числі через застосування склопластику контактного холодного формування, а також пінопласту як формоутворюючого і силового елемента оснастки, який стає ваговим баластом, залишаючись в конструкції панелі; невисока несуча здатність панелі через широке застосування клейових з'єднань і відсутністю при цьому запропонованих методів неруйнівного контролю для підтвердження якості цього процесу; 4 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 невисока якість поверхні панелі зі сторони теоретичного контуру; монолітні пінопластові вкладиші, як формоутворюючі і силові елементи оснастки, повинні мати значні в поперечному перерізі розміри (порівняно, наприклад, з еластичними вкладишами) для можливості застосування "сухого" процесу намотування препрегом на основі армуючих стрічок. В результаті це спричиняє збільшення побудовної висоти тришарової моделі і, як наслідок, зменшення корисного внутрішнього робочого об'єму корпусної конструкції; при використанні пінопластових вкладишів через їх податливість та крихкість утворюються завеликі, порівняно з аналогічними еластичними вкладишами, значні по об'єму галтельні жолобки; складний процес ручного транспортування та поштучного укладання в оснастку довгомірних обвитих трубчастих елементів, уникаючи до того ж при необережності розтріскування пінопластового вкладишу, і, як наслідок, перелому трубчастої оболонки із ПКМ. Вказані недоліки прототипу призводять до збільшення трудовитрат, циклу виготовлення, кількості необхідної оснастки і тому недостатньо ефективні для серійного виробництва. До цього ж запропонований спосіб практично не забезпечує високої якості виробів. Виготовлення середнього шару високоякісних несучих панелей відбувається в серійному виробництві за таких вимог. Кожний обвитий одинарний несучий складовий елемент середнього шару на основі пінопластового осердя повинен являти собою, як найбільш бажано, прямолінійний рукав із ПКМ чіткого прямокутного перерізу з малими радіусами кутових скруглень. Але, як показує практика, використання технологічних оправок з пінопласту, як маломіцного та крихкого матеріалу, не дозволяє одержати навіть далеке від прийнятного наближення відносно мінімальних радіусів кутових скруглень, а це веде, як відмічалось вище, до утворення великих галтельних жолобків на стиках одинарних складових елементів середнього шару, примикаючих до поверхні обшивок. Саме ці галтельні жолобки при значних розмірах являють собою потенційні вогнища розшарування, або ж місць розтріскування конструкції. В основу винаходу поставлені задачі істотного удосконалення композитної панелі знімного даху кузова вагона на основі концепції "залучення нових КТР, нових технологічних засобів та оснащення з використанням всіх потенційних можливостей ПКМ." В винаході йдеться про розробку технологічної для серійного виробництва композитної дахової панелі інтегрального типу, по-перше, з застосуванням максимально однорідних між собою конструктивних матеріалів, перш за все склопластиків, по-друге, з застосуванням в ній блокових структур і, по-третє, необхідно, щоб поздовжній і поперечний набори між собою не перетиналися і, по-четверте, панель мала б підвищену несучу здатність, вагову ефективність та експлуатаційну надійність. При цьому вказані структурні блоки, як група подібних між собою вузлів, може бути виготовлена також і по кооперації на спеціалізованих підприємствах по переробці пластмас. Важливим також є те, що всі матеріали, що використовуються, перш за все, зв'язуючі, клеї, розчинники та ін., повинні бути менш токсичними [11], наприклад, в порівнянні з матеріалами прототипу [10]. В основу винаходу також поставлені задачі застосування нових та істотного поліпшення наявних способів виготовлення панелей з ефективним оснащенням при цьому тих, що надійно забезпечують серійне виробництво (приблизно 1000 шт./рік) запропонованої великогабаритної панелі із ПКМ, переважно з склопластиків. Мова йде про необхідність широкого застосування механізації та автоматизації технологічних процесів, що не тільки веде до зниження трудомісткості та тривалості виробничого циклу, а ще й забезпечує необхідний рівень охорони праці в цій великомасштабній по номенклатурі та великотонажній переробці пластмас, в першу чергу ПКМ. Поставлені задачі вирішуються тим, що великогабаритна дахова панель із ПКМ, практично із склопластиків, являє собою one-piece (цілісну) багатошарову з домінантною поперечною міцністю інтегрального типу конструкцію з поздовжньо-поперечними наборами, що неперетинаються між собою Панель має посилені прикінцеві (крайові) ділянки для установлення силових кріпильних елементів для механічного з'єднання даху з опорними профілями верхньої обв'язки кузова вагона; контурно-крайові обрамовувальні елементи, а також, переважно для вантажних вагонів, вмонтовані вздовж серединної лінії панелі рамкового виду прямокутної чи круглої форми остови корпусів завантажувальних люків даху вагона. Зазначена дахова композитна модель в винаході представлена в двох конструктивнотехнологічних варіантах, а саме, в першому варіанті - це двоярусна підкріплена панельна конструкція, а в другому варіанті - це одноярусна тришарова панельна конструкція (П 1-панель). 5 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 Двоярусна дахова панель виконана на базі подвійної обшивки з розміщенням без перетинання по площинах ярусів відповідно поперечного та поздовжнього силових наборів, при цьому поперечний набір, як серединний шар сандвіч-структури, утворений практично тотальним застосуванням щільно розташованих по довжині тришарової панелі та адгезійно поелементно з'єднаних між собою трубчастих порожнистих заповнювачів або рукавів точного прямокутного перерізу з мінімальними радіусами кутових округлень (приблизно 1 мм), виконаних переважно з ПМК, перш за все, з склопластику, прямі вертикальні стінки або поперечні ребра яких прямо чи через проміжні елементи розташовані з заданим кроком між вказаними двома обшивками, утворюючи в верхньому ярусі видовжену тришарову стрингерну панель (П 2-панель), яка має поперечні порожнисті точномірні канали. В той же час, поздовжній набір дахової панелі сформований цілісними по довжині стрингерної панелі, наприклад, приблизно по її серединній частині, підкріплюючими її профілями, що відіграють роль поздовжніх балок, які з'єднані з внутрішньою обшивкою стрингерної панелі, адгезійно чи клеємеханічним способом, утворюючи цим нижній ярус дахової панелі кузова. Підкріплюючі поздовжні профілі можуть мати різноманітні варіанти свого виконання, наприклад, прямокутної чи П-подібної в перерізі форми. В свою чергу, в останньому випадку в міжстіновий внутрішній проміжок профілю можуть бути вклеєні прямокутні пінопластові бруски, наприклад, з захисною торцевою накладкою і т. д. Перший варіант дахової панелі використовують, в першу чергу, при необхідності мати зменшену побудовну висоту тришарової сандвіч-панелі верхнього ярусу, тобто П2-панелі. При цьому тришарові сандвіч-панелі у зазначених двох варіантах тотожні і відрізняються тим, що поздовжня міцність та жорсткість П1-панелі при транспортуванні знімного даху та його приєднанні до кузова забезпечуються значною мірою контурно-крайовими обрамовувальними елементами та відповідною побудовною висотою панелі. П1- та П2-панелі мають тотожну блокову структуру середнього шару у вигляді групи попередньо сформованих тришарових панелей з тонколистовими, запобігаючими їх розтріскуванню, обшивними елементами, наприклад із одношарової склотканини марки ЭЗ-100 чи А]. Таким чином, кожен блок являє собою поєднану з іншими частину середнього шару панелі. При цьому крайні блоки з'єднані з середніми блоками середнього шару панелі за допомогою проміжного стрижневого прямокутної форми елемента із ПКМ і/або металу, що конструктивно поміщений в правий та лівий повздовжні пази в бокових сторонах вказаних двох блоків, пази при цьому утворені консольно виступаючими на півширини проміжного елемента ділянками трубчастого заповнювача, та адгезійно з'єднуючись з ними унапуск по своїм верхній та нижній полицям. В блоках панелей П1 та П2, поряд з порожнистими трубчастими елементами заповнювача (середній шар) вибірково мають застосування вздовж панелі особливо при невеликих її побудованих висотах і суцільні стрижневі елементи. При цьому в зазначених блоках середнього шару прямокутні внутрішні канали трубчастих заповнювачів калібровані по формі і геометричним параметрам з можливістю установлення в них після формування панелі по ковзній посадці чи з мінімальним проміжком, наприклад 0,1…0,15 на сторону, посилюючі кінцеві ділянки профілів, кускової довжини підкріплюючих вкладишів-заглушок, в тому числі, в місцях механічних кріплень. Ці внутрішні підкріплюючі вкладиші-заглушки в основному виконані із волокнистих прес-матеріалів, наприклад АГ-4В по ГОСТ 20437-89, в тому числі з металевою арматурою у вигляді різьбових втулок. В загальному випадку вказані підкріплюючі вкладиші-заглушки розташовують в каналах прикінцевих ділянок, переважно так званих односкладових трубчастих заповнювачів урівень з торцями бокових сторін середнього шару, з'єднуючись переважно клеємеханічним способом. В той же час двоскладові трубчасті заповнювачі використовуються у двох варіантах: з однорідних, перш за все, склопластикових матеріалів, та з різнорідних матеріалів. Наприклад, в двоскладових з двох різних конструкційних матеріалів трубчастих заповнювачах це, перш за все, зовнішня рукавна склопластикова оболонка з адгезійно поєднувальним до неї внутрішнім алюмінієвим профілем і з застосуванням в цьому випадку переважно алюмінієвих вкладишів-заглушок. При цьому зовнішні рукавні склопластикові оболонки являють собою переважно намотані, перш за все, склострічковим препрегом профілі зазвичай зі структурою ±45°. Спосіб виготовлення зазначеної дахової композитної, переважно склопластикової панелі, в першу чергу, відрізняється тим, що виробництво П 1- та П2-панелей саме пов'язане з конструктивно-технологічним варіантом блокової структури їх середнього шару, а відповідно цьому, як наслідок - з блокоскладальною технологією його виготовлення, що відбувається шляхом взаємосполучення в стапелі, який має вигляд пласкої рами, в єдине вузлове ціле 6 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 набору з точним дистанційним розташуванням попередньо сформованих точних по ширині та з точними побудовними висотами тришарових блоків з тонкими практично одношаровими обшивками, які виконані на основі касетно зібраних впритул один до одного та адгезійно з'єднаних між собою поперечних, переважно регулярних при застосуванні односкладових і в дещо меншій мірі двоскладових трубчастих заповнювачів з точнорозмірними каліброваними каналами та в незначній кількості - блокоз'єднувальних (сполучні міжблокові ланки) суцільних і/або трубчастих елементів. Корпуси завантажувальних люків даху вагона, що монтуються в пройми виготовленого тришарового полотна П1- чи П2-панелі, складаються з чотиристороннього чи круглого рамкового виду остова з горизонтальним фланцем в його нижньому торці, яким він приєднується до панелі зі сторони внутрішньої обшивки та рухому вздовж корпуса остова обмежувально-притискну рамку, яка в конструкції панелі даху приєднується в трьох місцях, а саме: з панеллю зі сторони зовнішньої обшивки та одночасно з фланцем остова за допомогою наскрізних через тіло панелі кріпильних елементів, а також із корпусом остова, при цьому вказані місця стикування та з'єднання загерметизовані, запобігаючи проникненню вологи. Таким чином, зазначені вище корпуси завантажувальних люків є розбірно-видалюваними з тришарового полотна або тіла панелей П1 чи П2. При наявності в панелі корпусів завантажувальних люків даху, поперечний набір трубчастих заповнювачів по своїй довжині відносно конструктивно окреслених на панелі контурів площ розташування остовів корпусів поділений в основному на дві різновидності, а саме: поза зон розташування остовів корпусів - це цілісні по всій ширині панелі або довгомірні трубчасті заповнювачі, а в поперечних зонах окреслених проекціями площин остовів на бокові сторони панелі - це половинчасті по довжині, укорочені або відокремлені трубчасті заповнювачі, що розташовані обабіч стін остовів з обпиранням через внутрішню обшивку на їх горизонтальні фланцеві ділянки. При цьому регулярні трубчасті заповнювачі являють собою переважно намотані, перш за все, склострічковим препрегом профілі зазвичай зі структурою ±45°, а відокремлені трубчасті прямокутні заповнювачі є структурно одно- чи двоскладовими оболонками, де у другому випадку вони виконані з однорідних чи з різнорідних матеріалів. Щодо останнього, другого випадку, то тут, по перше, відокремлені трубчасті двоскладові заповнювачі мають внутрішній пустотілий металевий профіль, на який намотана прямокутна оболонка, перш за все, на основі склострічкового препрегу, а по-друге, вони виконані також із ПКМ, перш за все, з склопластиків, при цьому внутрішня прямокутна труба являє собою пултрузійний практично однонаправлений з великим рівнем наповнення (близько 80 %) профіль, на який намотана склострічковим препрегом зовнішня оболонка. Таким чином, в двоскладових трубчастих заповнювачах внутрішній пустотілий прямокутний профіль має двояке призначення. З одного боку це силовий конструкційний елемент панелі, аз другого боку - це жорстка невидалювана оправка, на яку намотують зовнішню склопластикову оболонку. При цьому слід зазначити, що зони з відокремленими трубчастими заповнювачами мають також пріоритетне застосування як міцні з протиударним властивостями ходові доріжки для пересування, в тому числі з інструментом, робочого персоналу, як при завантаженні вагона, ремонті або заміні завантажувальних люків, так і при ремонті всього даху вагона. Відносно загального контурного обрамування панелі, то воно, по-перше, в функціональносиловому плані є підкріплюючим, а по-друге, є складовим на основі бокових (вздовж бокових стін кузова) та торцевих (вздовж торцевих стін кузова) обрамовувальних елементів, перш за все, металевих пустотілих профілів, що з'єднані між собою, з середнім шаром, а також з зовнішньою та внутрішньою обшивками. При цьому торцеві обрамовувальні елементи є двоскладовими і входять в склад крайніх блоків середнього шару. В той же час в панелі її бокові поздовжні обрамовувальні елементи є збірно-сполучними, при цьому набір бокових обрамовувальних частин з'єднується в єдине ціле між собою та середнім шаром, перш за все, за допомогою проміжних силових Т-подібних (троїстого виду приєднувальні стрижневі відростки) фігурних переважно металевих елементів, при цьому в два горизонтальних відростки входять дві бокові механічно приєднувальні до них обрамовувальні частини, а один вертикальний до них відросток при цьому входить в пустотілий трубчастий елемент середнього шару, з'єднуючись з ним переважно адгезійно-клейовим способом. В загальному контурне обрамування панелі з'єднується з її верхньою та нижньою обшивками адгезійно-механічним способом. Спосіб виготовлення запропонованої композитної багатошарової панелі знімного даху кузова вагону узагальнено представлений нижче в покроковій технологічній послідовності на основі пріоритетного використання препрегів, а саме: 7 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 машинне виготовлення препрегів, переважно на основі склотканин та склострічок по традиційній, перш за все в авіабудуванні, технології; механізоване намотування трубчастих "сирих" односкладових склопластикових заповнювачів на видалювані жорсткі стрижневі оправки та зовнішньої оболонки двошарових трубчастих заповнювачів на внутрішній невидалюваний профіль; автоматизоване виготовлення методом пултрузії внутрішніх склопластикових профілів двоскладових заповнювачів; підготовка технологічного оснащення та виготовлення внутрішніх вкладишів-заглушок, поздовжніх профілів, блоків, середнього шару та панелі в цілому, а саме: механізоване виготовлення внутрішніх вкладишів-заглушок в прес-формах на пресах; поелементне укладання намотаних трубчастих заповнювачів зі сформуванням окремих блоків та їх наступне гаряче формування (пресування); механізоване вилучення з відформованих блоків середнього шару технологічних жорстких стрижневих оправок; механізоване обкраювання (обрізування) технологічних припусків по контуру блоків на стаціонарному обладнанні; установлення, в тому числі за допомогою засобів механізації, в точномірних каналах поперечних трубчастих заповнювачах блоків на їх прикінцевих ділянках комплекту короткомірних внутрішніх вкладишів-заглушок та їх з'єднання з конструкцією; механізоване зачищення та обезжирювання поверхні блоків під адгезійне з'єднання на стаціонарному обладнанні; виготовлення тришарового полотна середнього шару шляхом стапельного складання та поєднання в єдине ціле блоків середнього шару; приєднання до середнього шару клеємеханічним способом елементів загального контурного обрамування панелі; механізоване викладення пакета шарів обшивок композитної панелі; початкове сформування композитної тришарової панелі даху, як цілісної конструкційної одиниці та виготовлення технологічного пакета для її остаточного формування; остаточне термосилове формування тришарового полотна панелі кузова-вагона; механізована вирізка в тришаровому полотні пройм та свердління отворів для установлення та приєднання до нього корпусів завантажувальних люків; приєднання до полотна панелі корпусів завантажувальних люків. Деталізуючи вищеподане, слід зазначити, при виготовленні тришарових блоків у варіанті з застосуванням препрегів шляхом намотування односкладових трубчастих заповнювачів, останнє провадиться насамперед на металеві оправки з великою магнітною проникністю, перш за все, зі штабового заліза, при цьому ці металеві оправки мають незначні радіуси кутових округлень на рівні 0,3-0,5мм. Виготовлення набору крайніх та середніх тришарових блоків середнього шару по препреговій технології здійснюється шляхом первинного попереднього сформування цих закінченого виду "сирих" виробів на основі трубчастих заповнювачів та заключного гарячого формування блоків переважно пресуванням у відкритих формах на пресах, при цьому точнорозмірність побудованої висоти блоків виключно залежить від паралельності плит преса. Виготовлення тришарових блоків у варіанті застосування інфузійної (трансферної) технології здійснюється шляхом введення в форму з сухим (непросоченим) попередньо сформованим каркасом всього виробу рідкого зв'язуючого (сполучної маси) та гарячого затвердіння каркаса в цій же формі, наприклад з застосуванням термічного обладнання, при цьому точнорозмірність побудовної висоти блоків залежить від точності відповідних геометричних параметрів інфузійної форми. Таким чином, середній шар П 1- та П2-панелей, як було зазначено вище, виготовляють в стапельній оснастці блокоскладальним способом на основі групи блоків, що отримують, як по більш поширених натепер препрегових, так і по менш поширених інфузійних (трансферним) технологіях. Остаточно виготовлений середній шар використовують як оснащення, а саме у вигляді опорно-передавальної плити, як при початковому сформуванні панелі як цілісної одиниці, та при її заключному формуванні. Це означає, що при заключному термосиловому формуванні тришарових панелей П 1 та П2, а власне їх зовнішньої та внутрішньої обшивок, необхідно забезпечити запобігання деформуванню середнього шару, як опорної плити, що має внутрішні міжреберні пустотні канали. Тому, по-перше, гаряче формування тришарових блоків, перш за все, блоків з односкладовими заповнювачами, здійснюється при більш високих термосилових параметрах 8 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 порівняно з помірними термосиловими параметрами при заключному формуванні панелі в цілому і визначається експериментально, при цьому, наприклад, у випадку використання в обшивках панелі зв'язуючих низькотемпературного затвердіння (приблизно на рівні 80°C) чи зв'язуючих середньо температурного затвердіння (приблизно на рівні 120°C), різниця в цих температурах в першому наближенні складає меншою мірою 30°C. Ясно, що при застосуванні в обшивках зв'язуючого холодного твердіння (формування), ця проблема вирішується ще простіше. По-друге, рівність поверхні обшивок забезпечує застосування при їх формуванні комплекту доволі жорстких листових цулаг. Наостанок, слід зазначити, що внутрішньо цехове транспортування довгомірних касетно зібраних намотаних металевих оправок з достатньо великою для виконання цієї операції магнітною проникністю, насамперед від намотувального верстата до формувальної оснастки та укладання касети оправок в неї відбувається механізованим способом з застосуванням магнітних підйомно-транспортних засобів. Багатошарова композитна на основі склопластиків панель даху транспортного засобу та спосіб її виготовлення (варіанти) проілюстровані схематично (в т.ч. зі спрощеним та умовним представленням кріплень) низкою креслень, на яких зображено: на фіг. 1 - вигляд зверху на площини одно- та двоярусної панелі даху; на фіг. 2 - вигляд у поперечному перерізі одноярусної панелі П1 та панелі П2; на фіг. 3 - вигляд у поперечному перерізі двоярусної панелі з остовами завантажувальних люків; на фіг. 4 - вигляд блокової структури середнього шару відповідно до представленої на фіг. 1 панелі даху; на фіг. 5 - вигляд зверху на площинний крайній тришаровий блок з середнім шаром на основі групи трубчастих заповнювачів регулярного типу; на фіг. 6 - вигляд у поздовжньому (по довжині панелі) перерізі крайнього тришарового блока середнього шару; на фіг. 7 - вигляд у поперечному перерізі крайнього тришарового блока середнього шару по місцю розташування прикінцевих вкладишів-заглушок, як типове для всієї панелі рішення; на фіг. 8 - вигляд зверху на площину підсиленого, в т. ч. з ходовими площинними доріжками, тришарового середнього блока з середнім шаром на основі групи трубчастих заповнювачів регулярного типу; на фіг. 9 - вигляд у поперечному перерізі підсиленого середнього тришарового блока середнього шару; на фіг. 10 - вигляд в аксонометрії формоутворюючої видалюваної металевої оправки з намотаними шарами препрегової стрічки; на фіг. 11 - вигляд у поздовжньому перерізі тришарової панелі по місцю розташування остовів завантажувальних люків; на фіг. 12 - узагальнена структура елементів обрамування панелі даху. Багатошарова склопластикова панель даху транспортного засобу представлена у кількох варіантах, перш за все, як одноярусна (фіг. 1, 2) та двоярусна (фіг. 1, 3) конструкції. Крім цього, залежно від типу вагона, панель може мати умонтовані (убудовані) остови завантажувальних люків або ж бути вільними від них. Характерним для всіх варіантів є: по-перше, поперечні та поздовжні силові набори, що не перетинаються між собою, а, по-друге, тришарові полотна цих панелей мають однакові КТР і належать до інтегрального типу. Найбільш складним у конструктивно-технологічному відношенні є саме двоярусна склопластикова панель даху з умонтованими в тришарове полотно панелі П 2 остовами завантажувальних люків (фіг. 1, 3). Вказана тут панель 1 містить в собі склопластикові зовнішню 2 та внутрішню 3 обшивки, практично повністю склопластиковий високої поперечної міцності та жорсткості площинний середній шар 10, який задіяний в процесі виготовлення за одне ціле з окантуючим його по периметру металевим обрамуванням 60. При цьому середній шар 10 з'єднується з площинними обшивками 2 та 3 за допомогою адгезійного прошарку 4, а по периметру прикінцевих ділянок - за допомогою механічних кріплень 5. До внутрішньої обшивки 3 приєднується адгезійно чи адгезійно-механічним способом силові поздовжні профілі, що входять до складу другого яруса панелі. Наприклад на фіг. 3 представлені профілі П-подібної форми 6. Ці профілі в міжстіновому проміжку можуть бути як пустотілі, так і заповнені вклеєним неметалевими брусками 7, наприклад пінопластовими брусками 7а зі торцевими склопластиковими накладками 7б. 9 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 В тришарові полотна панелі 1 умонтовані остови завантажувальних люків 50, до яких ведуть по зовнішній обшивці 2 посилені ходові площинні доріжки Н. Середній шар 10 має блокову структуру. Наприклад в блоковій структурі на фіг. 4 у відповідності до панелі на фіг. 1 міститься дев'ять складених між собою площинних з тришаровою структурою блоків, а саме: два крайніх блоки 20, чотири посилених середніх блока 30 та три звичайних (непосилених) блоки 38. Кожен з цих тришарових блоків містить дві зовнішні тонкостінні склопластикові обшивки, що протидіють можливому розтріскуванню поелементно складених впритул один до одного трубчастих прямокутної форми заповнювачів. Крайній блок 20 містить зовнішні обшивки 21 та 22; групу регулярних трубчастих склопластикових заповнювачів 24; лівий торцевий, як для блока, так і панелі 1 трубчастий заповнювач 23, який одночасно є елементом обрамування 60 (фіг. 12); правий прикінцевий П-подібний та консольно виступаючий елементний заповнювач 25, в паз якого приблизно на половину своєї ширини входить та адгезійно за допомогою клейового прошарку 27 приєднується типовий для всієї панелі міжблоково-з'єднувальний проміжний прямокутної форми елемент 26 із ПКМ і/або металу. Профільний елемент 23 є двоскладовим і містить зовнішню прямокутну склопластикову оболонку 23 а та внутрішній пустотілий металевий профіль 23в. В той же час група трубчастих регулярних заповнювачів 24 є односкладовими. Таким чином, площинний блок 20, які і всі інші блоки середнього шару з ребристим прямокутної форми трубчастим заповнювачем, належать до силових панелей стрингерного типу. При цьому в прямокутних внутрішніх каналах трубчастих заповнювачів установлюють найпоширеніше в районі прикінцевих бокових ділянок всіх стрингерних панелей кускової довжини вкладиші-заглушки. Наприклад, в блоці 20 це вкладиші 28. Вони приєднуються (фіксуються) в каналах в основному за допомогою адгезійно-клейового прошарку 29. Крім цього, подібні вкладишізаглушки 37 установлюють і в прикінцевих ділянках каналів трубчастих заповнювачів, торці яких наявні в стінах пройм завантажувальних люків. Середні блоки 38 практично аналогічні блокам 20, містячи групу односкладових регулярних трубчастих заповнювачів. В той же час посилені блоки 30 при тій же загальній типовій структурі, дещо відрізняються від блоків 20 та 38. По-перше, вони можуть бути цільними або ж подрібнені в заданому процесі з єдиного цілого, а саме в залежності від відсутності чи наявності в даху вагона завантажувальних люків, пройми яких саме розрізають цілісно виготовлені блоки 30 на дві симетричні частини. Останні, як наслідок, мають половинчасті по довжині трубчасті заповнювачі і відповідно дві симетричні зони обабіч стін остовів завантажувальних люків. Тому блоки 30 в конструкції даху можуть мати, як групу регулярних довгомірних 34, так і групу регулярних половинчастих 34а трубчастих заповнювачів. По-друге, в обох цих варіантах регулярні трубчасті заповнювачі є двоскладовими. Посилений середній блок 30 містить зовнішні обшивки 31 та 32; групу регулярних двоскладових трубчастих заповнювачів 34, 34а; лівий та правий прикінцеві (торцеві) П-подібні міжблокові поєднувальні профілі 33, які аналогічні вищезазначеному профілю 25 та інші типові для блоків середнього шару елементи. Трубчасті заповнювачі 34, 34а містять зовнішню прямокутну склопластикову оболонку 35, 35а та внутрішній пустотілий невиймальний металевий профіль 36, 36а. Односкладові трубчасті заповнювачі виготовляються, перш за все, методом намотування на виймального типу металеві оправки (фіг. 10) прямокутних оболонок товщиною . Так формоутворюючі намотані оправки з встановленими на них матеріалами 40, що входять в конструкцію блоків, містять оболонку із композиційного матеріалу 41 прямокутного перерізу з полицями 41а і стінками 41в з товщиною , оболонку 42 технологічного призначення та металеве стрижневе осердя 43 переважно прямокутної форми. При стикуванні в формі намотаних оправок між собою саме стінками оболонки 41в, утворюється набір поздовжніх (стрингерних) ребер 8 тришарового, перш за все, блока 20 з товщиною 2 (фіг. 6). Металеві осердя в залежності від розмірів у поперечному перерізі можуть бути у вигляді суцільних, або ж пустотілих профілів. Ці профілі мають наскрізні отвори 44, які використовуються, як для вирівнювання і фіксації оправок, так і для механізованого витягування металевих осердь 43 після формування блоків в спеціальному пристрої. Багаторазового використання осердя 43 виконані із магнітном'яких матеріалів, перш за все із штабового заліза. В останньому випадку на залізних осердях може застосовуватись поверхневе нікелеве або інше покриття, яке має хороші адгезій ні властивості та високу магнітну проникність. Також можуть 10 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 застосовуватись антиадгезійні мастила та інші широковідомі методи залежно від особливостей технологічного рішення панелі. Металеві осердя 43 для зменшення об'єму заповнюваних жолобків в галтельних зонах мають мінімальний радіус кутових округлень R1, наприклад, на рівні 0,3 мм. Таким чином в конструкції панелі даху широко застосовується вузького сортаменту склопластини. Так, по-перше, як армуючі матеріали тут розповсюджені склотканини та ткані склострічки, тобто мова йде про матеріали склотекстолітового типу, як відомо, їх густина 3 знаходиться на рівні 1850-1900 кг/м . По-друге, це і скловолокнисті прес-матеріали з густиною 3 1800 кг/м . Як показано нижче, ці матеріали є недефіцитними та широко вживані в серійному виробництві виробів машинобудування. Металеві корпуси завантажувальних люків даху вагона 50, що вмонтовані в проймах панелі 1, складаються з чотиристороннього рамкового виду остова 51 з горизонтальним фланцем в його нижньому торці, приєднуючись ним до панелі 1 зі сторони внутрішньої обшивки 3, а також з рухомої вздовж корпуса остова 51 обмежувально-притискної рамки 52. Вона в конструкції панелі приєднується в трьох місцях, а саме: з панеллю - зі сторони зовнішньої обшивки 2 (з товщиною і) та одночасно з нижнім фланцем остова 51 за допомогою наскрізних болтів 54, а також із корпусом остова 51 за допомогою кріпильних елементів 55 (на фіг. 11 показана вісь їх проходження). Вказані місця стикування та з'єднання загерметизовані, запобігаючи проникненню вологи. Цілісно замкнуте по контуру панелі 1 металеве підкріплююче вузлове обрамування 60 складається, як було вище зазначено, з цілісних двоскладових прямих торцевих профілів 23. В той же час поздовжні обрамувальні елементи цього вузла є збірно-сполучними на основі поелементно складених на бокових сторонах панелі бокових профілів 62. Торцеві профілі 23 обрамування 60 з'єднуються з набором поздовжніх профілів 62 за допомогою чотирьох кутових колінного виду з'єднувальних елементів 61. При цьому бокові поздовжні обрамувальні елементи з'єднуються між собою та серединним шаром (фіг. 2) за допомогою проміжних Т-подібних елементів 63. Практична реалізація винаходу, а саме багатошарової моделі даху транспортного засобу із ПКМ та спосіб її виготовлення (варіанти) показані на прикладі знімної тришарової панелі даху з поперечним трубчастим заповнювачам, яка виконана з склопластику, як конструкція інтегрального типу. Для означення приблизних конструктивних параметрів запропонованої гіпотетичної панелі 1, за вихідну порівняльну базову основу по характеристикам поперечної жорсткості та міцності, була вибрана панель натурного композитного даху напіввагона в описаному вище прототипі [10], а саме стосовно регулярної частини цієї панелі. Попередні розрахунки показали, що запропонована у винаході панель, при тих же характеристиках поперечної жорсткості та міцності, що і у прототипу [10], має наступні конструктивно-вагові параметри. Власна побудовна висота панелі 1 складає не менш, ніж 25,025,5 мм в порівнянні з 46 мм у прототипу, а її щільність в середньому становить 13,0-13,5 кг/м у порівнянні з 16,08 кг/м у прототипу, тобто приблизно на 15 % менше. При цьому товщина склопластикових обшивок 2 і 3 становить t=1,25…1,3 мм, а висота середнього шару 10 приблизно 22,3…22,5 мм. В регулярній частині двошарового блока 20 односкладові трубчасті склопластикові заповнювачі 24 мають у поперечному перерізі розміри 20 × 22 мм (відповідно розміри каналів 18 × 20 мм), товщина їх полиць та стінок =1,0 мм, тому при стикуванні заповнювачів товщина поздовжніх ребер 8 складає 28, тобто 2 мм. Вкладишізаглушки 28 із прес-матеріалу АГ-4С мають розміри 18 × 20 × 30 мм. В блоці 30 товщина стінки двоскладових трубчастих заповнювачів 34, 34а складає 1,5 мм, де товщина зовнішньої склопластикової оболонки 35, 35а становить =0,5 мм, а товщина стінки внутрішнього металевого пустотілого профілю 36, 36а становить 1 мм. Як наслідок, при стикуванні двоскладових трубчастих заповнювачів товщина поздовжніх ребер в посиленому блоці 30 становить 3 мм (1,5 мм + 1,5 мм). В цьому прикладі використана препрегова технологія виготовлення та формування блоків середнього шару 20, 30, 38; технологія пресування вкладишів-заглушок; технологія стапельного складання та клейового з'єднання в єдине ціле блоків середнього шару 10; препрегова технологія виготовлення обшивок 2 та 3, та формування панелі 1 в цілому; а також, як і в прототипі [10], інфузійна технологія виготовлення профілю типа 6, як більш ефективної в даному випадку, ніж препрегова технологія. При цьому в прикладі при виготовленні склопластикової панелі даху застосовані два типа зв'язуючих ПКМ, що пристосовані саме для виготовлення композитних конструкцій по широко застосовуваній препреговій технології: 11 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 фенолформальдегідне зв'язуюче типу ВСФ-16М (розробка інституту ВІАМ, РФ) с такими параметрами термосилового формування (пресування): температура - до 140°C, тиск - 20 2 кг/см , час формування - 20 хв. Термін зберігання препрегу - 3 місяці [12]; епоксидне зв'язуюче типу ЭПОКОМ-4 (розробка інституту УкрДержНДІпластмас, м. Донецьк) з такими параметрами формування: температура - 80 °C, час формування - 2 год. Як армуючі компоненти ПКМ, в прикладі використовуються склотканини марки Т-10-80, ЭЗ100, та склострічка марки ЛЭС. Всі ці армуючі матеріали широко застосовують в різних галузях машинобудування, в тому числі і в авіабудуванні. При цьому склострічка ЛЭС (ГОСТ 5937-81) саме використовується при формоутворенні елементів конструкції методом намотування. В прикладі препреги на зв'язуючому ВСФ-16М використовуються, перш за все, при виготовленні блоків 20 та 38, де односкладові трубчасті заповнювачі, наприклад 24, формоутворюються методом намотування на повитягувальні металеві оправки 43. Препреги на зв'язуючому ЭПОКОМ-4, перш за все, використовують при виготовленні обшивок 2 та 3. В прикладі препреги на зв'язуючому ЭПОКОМ-4 також використовують при виготовленні блоків 30 з двоскладовими трубчастими заповнювачами 34, 34а. Останні містять, як технологічні оправки, пустотілі невиймальні металеві, перш за все, анодовані алюмінієві профілі 36, 36а. Саме анодування забезпечує їх підвищену адгезію зі склопластиковою оболонкою 35 та захист алюмінієвого профілю від корозії. Намотування трубчастих заповнювачів типу 24 та 34 препрегами на основі склострічок ЛЭС до вказаних вище товщин формоутворюваної прямокутної оболонки провадиться на спеціалізованому намотувальному верстаті, з використанням відповідно при цьому видалюваних осердь типу 43 та невиймальних технологічних оправок у вигляді алюмінієвих профілів 36. Внутрішньоцехове транспортування масивних довгомірних намотаних оправок 40 з залізним видалюваним осердям 43, що має велику магнітну проникність, насамперед від намотувального обладнання до форми, в якій попередньоукладений, наприклад шар 21 просоченої зв'язуючим склотканини ЭЗ-100, та попереднє позиціювання вказаних оправок 40 в цій формі, відбувається механізованим способом, перш за все, з застосуванням магнітних підйомно-транспортувальних засобів. Після подальшого складання впритул один до одного всього комплекту трубчастих заповнювачів 23, 24, 25 (для прикладу саме блока 20), цей зібраний комплект накривають шаром 22 просоченої зв'язуючим склотканини ЭЗ-100. Пресування складеного блока 20 відбувається у формі під плитами преса для виготовлення великогабаритних багатокомпонентних неметалевих листів чи плит на основі полімерних зв'язуючих гарячого затвердіння. Наприклад, в деревообробній промисловості застосовують преси з обігрівальними плитами для виготовлення деревностружкових плит на фенолформальдегідних зв'язуючих з габаритами 1200×3600 мм. Після формування з блока 20 витягають на спеціальному обладнанні металеві осердя 43, а сам блок 20 піддають подальшій, перш за все, механічній обробці. Тут важливою технологічною вимогою є одержання максимально точного та однакового для всіх блоків конкретного середнього шару 10 поперечного розміру кожного блока, а саме в межах допуску принаймні не більш, ніж ±0,1 мм, а також забезпечення строгої перпендикулярності лінії обрізу до стрингерних ребер, наприклад 8, трубчастих заповнювачів. Це доволі просто досягається, коли обкраювання (фрезерування) пласкої панельної заготовки відформованого блока чиниться за один прохід одночасно з двох її бокових сторін, а саме дистанційно установленими різальними інструментами на високоточному спеціалізованому обладнанні. Далі проводять розрізання вздовж довжини профілю, наприклад в заготовці блока 20, правого крайнього пустотілого профілю з утворенням при цьому правого прикінцевого Пподібного та консольно виступаючого елементного заповнювача 25. І, наостанок, наприклад в заготовці блока 20 провадять фрезерування двох кутових ділянок в районі профілю 23 для укладання та приєднання кутових колінного типу з'єднувальних елементів 61 обрамування 60. Таким чином отримують оброблену по контуру "в розмір" панельну заготовку кожного блока середнього шару 10. У подальшому визначені конструкторською документацією пустотілі канали трубчастих заповнювачів, наприклад 24, вклеюють урівень з торцями бокових сторін блока 20 з використанням клею холодного твердіння типа ВК-9 (ГОСТ В 84-2081-83) посилюючі вкладишізаглушки 28. 12 UA 110730 C2 5 10 15 20 25 30 35 40 45 50 55 60 Останнім процесом в виготовленні блоків середнього шару 10 є механізоване зачищення та обезжирювання поверхні блоків під адгезійне з'єднання на стаціонарному обладнанні у відповідності з діючими інструкціями щодо склопластикових елементів конструкції в спеціально відведеному для цього приміщенні. У зазначеному вигляді та комплектації виготовлені блоки середнього шару 10 поміщують в поліетиленові чохли та передають на довгострокове зберігання або ж безпосередньо на подальший технологічний процес стапельного складання середнього шару 10. Складально-стапельний процес виготовлення середнього шару 10 полягає, найперше, в послідовному розміщенні в заданому місці та клейовому з'єднанні між собою блоків типу 20, 30, 38 в єдине ціле. З'єднання кожної пари стичних блоків відбувається за допомогою проміжного стрижневого прямокутної форми елемента із ПКМ і/або металу типа 26, що конструктивно поміщений одночасно в правий та лівий поздовжні пази П-подібних профілів типа 25. При з'єднанні застосовують клей холодного твердіння типа ВК-9, при цьому притиснення полиць П-подібного профілю 25 до стінок профілю 26 відбувається за допомогою двох силових, розташованих один проти одного, обабіч сторін блока, ложементів стапелю. Наступним етапом є послідовне складання елементів 61, 62, 63 обрамування 60 та його приєднання до середнього шару 10. Спочатку йде процес клеєзбірних робіт та клейового з'єднання обрамування 60 з середнім шаром 10 за допомогою клею типу ВК-9, а потім відбувається процес свердління отворів та установлення кріпильних елементів. В цьому стані та комплектації середній шар подається на подальший процес виготовлення дахової панелі 1. На підготовлену робочу поверхню основної форми для виготовлення панелі механізовано за допомогою розстилючої машини, або, що менш ефективно, вручну викладають пакет шарів препрегу на основі склотканини Т-10-80 для зовнішньої обшивки 2 за визначеною схемою армування. Потім цей пакет відформовують у герметичному мішку (чи з застосуванням діафрагми) під вакуумним тиском на протязі однієї години, після чого цей ущільнений пакет обрізують по контуру "в розмір" за допомогою ручних механізованих інструментів. На наступному етапі йде приєднання середнього шару 10 до обшивок 2 та 3. Для цього поверхню середнього шару 10 обезжирюють, наносять шар адгезиву та укладають на поверхню викладеного пакета шарів зовнішньої обшивки 2. Далі аналогічно обезжирюють, наносять шар адгезива на другу поверхню середнього шару 10 та укладають на нього пакет шарів препрегу на основі склотканини Т-10-80 для внутрішньої обшивки 3 за визначеною схемою армування. Потім на викладений пакет обшивки укладають пласкі тонколистові цулаги. І, наостанок, все це багатошарове складання поміщують в вакуумний мішок та провадять формування композитної панелі в цілому. Це формування при температурі 80 °C протягом двох годин відбувається в термопечі, або ж з застосуванням основної форми з підігрівом. Для запобігання можливому підриву кромок полотен склопластикових обшивок 2 та 3 (з товщиною приблизно 1,3 мм) від алюмінієвого профілю (товщина приблизно 2 мм) обрамування 60, застосовують комбіноване клеєгвинтове з'єднання з невеликим числом кріпильних елементів 5, наприклад установлених з кроком приблизно 100 мм. Для утворення цього з'єднання залучають, як найбільш технологічні в серійному виробництві, клеї холодного затвердіння, наприклад епоксидний клей типу ВК-67М [13] (розробка інституту ВІАМ, РФ) та гвинти-саморізи. Спосіб утворення клеєгвинтового з'єднання включає попереднє висвердлювання отворів з одночасним нарізанням різьби гвинтом-саморізом, заповнення утворених отворів клеєм та повторне остаточне вгвинчування механічного кріплення, усунення поверхневих напливів клею. Далі в панелі 1 чиниться механізована вирізка пройм для установлення та приєднання металевих корпусів завантажувальних люків даху вагона 50. Тут, по-перше, мова йде про установлення та приєднання чотиристороннього рамкового виду остова 51 з горизонтальним фланцем в його нижньому торці, яким його клеємеханічним способом приєднують до внутрішньої обшивки 3. Одночасно остов 51 за допомогою наскрізних болтів 54 з'єднують з рухомою вздовж остова 51 обмежувально-притискною рамкою 52. Цю рамку також з'єднують з корпусом остова 51 за допомогою кріпильних елементів 55. Вказані місця стикування та з'єднання герметизують запобігаючи проникненню вологи. Профілі 6 приєднують до панелі 1 в основному за допомогою клею холодного затвердіння, наприклад ВК-9 чи ВК-67М. В загальній послідовності процесу ця операція може бути виконана як наостанок, так і після вирізки в панелі 1 пройм. Підготовку стикових поверхонь склопластикових об'єктів перед склеюванням провадять згідно з діючими інструкціями. Після цього П-подібні профілі 6 надівають на опорні виступаючі довгомірні бруски (дерев'яні або металеві) і наносять шар клею на поверхню поперечної полиці 13 UA 110730 C2 5 10 15 20 25 30 профілю, а також на відповідну прилеглу до профілю 6 поверхню панелі 1 згідно інструкції. Потім укладають панель 1 на поперечну полицю профілю 6 і під її вагою відбувається операція склеювання (часовий проміжок - відповідно до інструкції). Джерела інформації: 1. Применение композиционных материалов в вагоностроении. Інтернет видання. 2. Пастухов И. Ф. и др. Вагоны. - М.: Транспорт, 1987. - 280 с. 3. Булатов Г.А. Пенополиуретаны и их применение на летательных аппаратах. - М.: Машиностроение, 1970. - 231 с. 4. Александров А.Я. и др. Конструкции с заполнителями из пенопластов. - М.: Машиностроение, 1972. - 211 с. 5. Holman M. "Проектирование современных самолетов". Глава 5. "Материалы и их механические свойства". Інтернет видання. 6. Кива Д.С. и др. Исследование влияния трубчатого заполнителя на прочность трехслойных панелей из КМ // В сб. "Композиционные материалы в промышленности": Материалы 29 международной конференции. 1-5 июля 2009. - г. Ялта. - С. 64-66. 7. Забашта В.Ф. и др. Полимерные композиционные материалы конструкционного назначения. - К.: Техніка, 1993. - 157 с. 8. Колесников Б. и др. Конструктивно-силовая схема и технология изготовления фюзеляжа пассажирского самолета из углепластика // Труды международной конференции "Теория и практика технологий производства из композитных материалов и новых металлических сплавов". 27-30 августа 2003. - г. Москва: Знание, 2007. - С. 736-741. 9. Патент РФ № 2250824 кл. В29С69/00, опубл. 27.04.2005, Бюл. № 12. 10. Композитная крыша полувагона. ЗАО "Холдинговая компания "Композит". Інтернет видання. 11. Межотраслевые правила по охране труда при переработке пластмасс. ПОТР М-0282003. С.Петербург, 2003. Інтернет видання. 12. Застрогина О.Б. Новые фенолформальдегидные связующие для материалов интерьера. ВИАМ, РФ, 2011, 15 с. Інтернет видання. 13. Шарова И.А., Лукина Н.Ф. Зазорозаполняющий эпоксидный клей ВК-67М холодного отверждения // Клеи, герметики, технология. - 2012. - № 3. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Знімний дах кузова залізничного вагона, що містить панель сандвічного типу, яка по габаритних розмірах перевищує пройму кузова та здатна спиратися на його чотири сторони, з наявними в панелі приєднуваними до кузова, крайовими по її периметру, посиленими ділянками, що передають в з'єднанні зусилля, причому панель має зовнішню та внутрішню виконані з конструкційних полімерних композиційних матеріалів обшивки, які утворюють, відповідно, верхній та нижній несучі шари панелі та адгезійно з'єднаний з ними середній шар з неметалевими заповнювачами, що має суцільно стичні зі вказаними обшивками поверхні, при цьому в склад панелі також входять дистанційно установлювані на прикінцевих ділянках панелі силові кріпильні елементи для механічного з'єднання даху з опорними профілями верхньої обв'язки кузова вагона та контурно-крайові обрамовувальні елементи, а також вмонтовані вздовж серединної лінії панелі корпуси завантажувальних люків вагона, який відрізняється тим, що панель є двоярусною з розміщенням без перетинання по площинах верхнього та нижнього ярусів, які виконані відповідно як поперечний та поздовжній силові набори, при цьому поперечний набір є згаданим середнім шаром панелі, де як заповнювачі застосовані щільно розташовані по довжині панелі та адгезійно поелементно з'єднані між собою, виконані з конструкційних полімерних композиційних матеріалів порожнисті поперечні елементи у вигляді трубчастих заповнювачів або рукавів прямокутного перерізу з мінімальними радіусами кутових скруглень, а поздовжній набір сформований поздовжніми балками, які з'єднані з внутрішньою обшивкою панелі, причому згадані поперечні елементи поза зонами розташування корпусів завантажувальних люків вагона є цілісними довгомірними по всій ширині панелі, а в зонах розташування корпусів завантажувальних люків вагона такі елементи мають скорочену довжину та простягаються між повздовжніми бічними сторонами панелі та повздовжніми стінками корпусів люків, кожен з яких, в свою чергу, має обмежувально-притискну рамку та розташований у його нижній частині горизонтальний фланець, на який спираються через внутрішню обшивку панелі прилеглі до поперечних стінок корпуса люка поперечні елементи, в порожнини яких встановлені та зафіксовані вкладиші-заглушки, а обмежувально-притискна рамка з'єднана з панеллю зі сторони зовнішньої обшивки та одночасно з горизонтальним фланцем за допомогою 14 UA 110730 C2 5 10 15 20 25 30 35 40 кріпильних елементів, що наскрізно проходять через тіло панелі, а також із корпусом люка, при цьому вказані місця стикування та з'єднання загерметизовані. 2. Дах за п. 1, який відрізняється тим, що згадані поперечні елементи, зовнішня та внутрішня обшивки виконані з склопластику, а як заповнювачі поряд з порожнистими поперечними елементами вибірково застосовані по всій довжині панелі також і суцільні стрижневі елементи. 3. Дах за п. 1 або 2, який відрізняється тим, що корпуси люків є розбірно-видалюваними з тіла панелі. 4. Дах за будь-яким з пп. 1-3, який відрізняється тим, що середній шар має блокову структуру у вигляді попередньо сформованих тришарових панелей, де кожен блок являє собою поєднану з іншими частину середнього шару панелі. 5. Дах за будь-яким з пп. 1-4, який відрізняється тим, що цілісні довгомірні поперечні елементи являють собою намотані склострічковим препрегом профілі зі структурою ±45°. 6. Дах за будь-яким з пп. 1-5, який відрізняється тим, що укорочені поперечні елементи є одноабо двоскладовими оболонками, при цьому у другому випадку з однорідних чи з різнорідних матеріалів. 7. Дах за будь-яким з пп. 1-6, який відрізняється тим, що укорочені поперечні елементи мають внутрішній пустотілий металевий профіль, на який намотана прямокутна оболонка на основі склострічкового препрегу. 8. Дах за п. 6, який відрізняється тим, що укорочені поперечні елементи мають внутрішню прямокутну оболонку, яка являє собою пултрузійний практично односпрямований з рівнем наповнення близько 80 % профіль, на який намотана склострічковим препрегом зовнішня оболонка. 9. Дах за будь-яким з пп. 1-8, який відрізняється тим, що контурно-крайове обрамування є складеним на основі бокових, розташованих вздовж бокових стін кузова, та торцевих, розташованих вздовж торцевих стін кузова, металевих пустотілих профілів, що з'єднані між собою та з середнім шаром, а також з зовнішньою та внутрішньою обшивками. 10. Дах за п. 9, який відрізняється тим, що торцеві обрамовувальні елементи входять в склад крайніх блоків середнього шару. 11. Дах за будь-яким з пп. 1-10, який відрізняється тим, що контурно-крайове обрамування панелі з'єднується з її верхньою та нижньою обшивками адгезійно-механічним способом. 12. Дах за п. 4, який відрізняється тим, що крайні блоки з'єднуються з середніми блоками середнього шару панелі за допомогою проміжного стрижневого прямокутної форми елемента, що конструктивно поміщений в правий та лівий поздовжні пази в бокових сторонах вказаних двох блоків, пази при цьому утворені консольно виступаючими на половину ширини проміжного елемента ділянками трубчастого заповнювача та адгезійно з'єднані з ними унапуск по своїх верхній та нижній полицях. 13. Дах за будь-яким з пп. 9-11, який відрізняється тим, що її бокові поздовжні контурнокрайові обрамовувальні елементи є збірно-з'єднуваними, при цьому набір бокових обрамовувальних частин з'єднано в єдине ціле між собою та середнім шаром за допомогою проміжних силових Т-подібних фігурних переважно металевих елементів, при цьому в два горизонтальних Т-подібних елементи входять дві бокові механічно приєднувані до них обрамовувальні частини, а один вертикальний до них Т-подібний елемент входить в порожнину поперечного елемента середнього шару та адгезійно з ним з'єднаний. 15 UA 110730 C2 16 UA 110730 C2 17 UA 110730 C2 18 UA 110730 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B32B 17/00, B61D 17/12, B29C 43/04

Мітки: кузова, знімний, дах, залізничного, вагона

Код посилання

<a href="https://ua.patents.su/21-110730-znimnijj-dakh-kuzova-zaliznichnogo-vagona.html" target="_blank" rel="follow" title="База патентів України">Знімний дах кузова залізничного вагона</a>

Попередній патент: Спосіб визначення обсягів прибуття та відправлення транспортних засобів до міського транспортного району

Наступний патент: Спосіб дистанційного вимірювання горизонтальної швидкості вітру радіоакустичним зондуванням атмосфери

Випадковий патент: Спосіб малоінвазивного лікування вогнищевих утворень щитоподібної залози