Гаряча правка розтяжкою високоміцного титанового сплаву в області альфа/бета-фаз

Формула / Реферат

1. Спосіб правки підданої дисперсійному твердненню металевої заготовки, вибраної зі сплавів на основі титану, на основі нікелю, на основі алюмінію або основі заліза, що включає:

нагрівання підданої дисперсійному твердненню металевої заготовки до температури правки, причому температура правки знаходиться у діапазоні температур правки від 0,3 температури плавлення в градусах Кельвіна (0,3Тm) підданої дисперсійному твердненню металевої заготовки до 25 °F (13,9 °C) нижче температури старіння, використаної при зміцненні підданої дисперсійному твердненню металевої заготовки,

прикладання розтягувального напруження при розтягуванні до підданої дисперсійному твердненню металевої заготовки протягом часу, достатнього для розтягування й правки підданої дисперсійному твердненню металевої заготовки для отримання виправленої, підданої дисперсійному твердненню металевої заготовки, причому розтягувальне напруження при розтягуванні складає щонайменше 20 % від межі текучості і не дорівнює або не більше, ніж межа текучості підданої дисперсійному твердненню металевої заготовки при температурі правки, і при цьому виправлена, піддана дисперсійному твердненню металева заготівка відхиляється від прямої не більше ніж на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині, і

охолодження виправленої, підданої дисперсійному твердненню металевої заготовки з одночасним прикладанням до виправленої, підданої дисперсійному твердненню металевої заготовки розтягувального напруження при охолодженні, причому розтягувального напруження при охолодженні достатньо для врівноважування виникаючого при охолодженні термічного напруження в сплаві і зберігання відхилення від прямої не більше ніж 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, підданої дисперсійному твердненню металевої заготовки.

2. Спосіб за п. 1, який відрізняється тим, що виправлена, піддана дисперсійному твердненню металева заготовка відхиляється від прямої не більше ніж на 0,094 дюйма (2,388 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, підданої дисперсійному твердненню металевої заготовки.

3. Спосіб за п. 1, який відрізняється тим, що виправлена, піддана дисперсійному твердненню металева заготовка відхиляється від прямої не більше ніж на 0,25 дюйма (6,35 мм) на будь-які 10 футів (304,8 см) довжини виправленої, підданої дисперсійному твердненню металевої заготовки.

4. Спосіб за п. 1, який відрізняється тим, що піддана дисперсійному твердненню металева заготовка є заготовкою, вибраною з групи, що складається з білету, блюма, прутка круглого перерізу, прутка квадратного перерізу, пресованого профілю, труби, трубопроводу, сляба, листа та плити.

5. Спосіб за п. 1, який відрізняється тим, що температура правки знаходиться в діапазоні від 200 °F (111,1 °C) нижче температури дисперсійного тверднення, використаної для зміцнення підданої дисперсійному твердненню металевої заготовки, до 25 °F (13,9 °C) нижче температури дисперсійного тверднення, використаної для зміцнення підданої дисперсійному твердненню металевої заготовки.

6. Спосіб правки обробленої на твердий розчин і зістареної заготовки титанового сплаву, що включає:

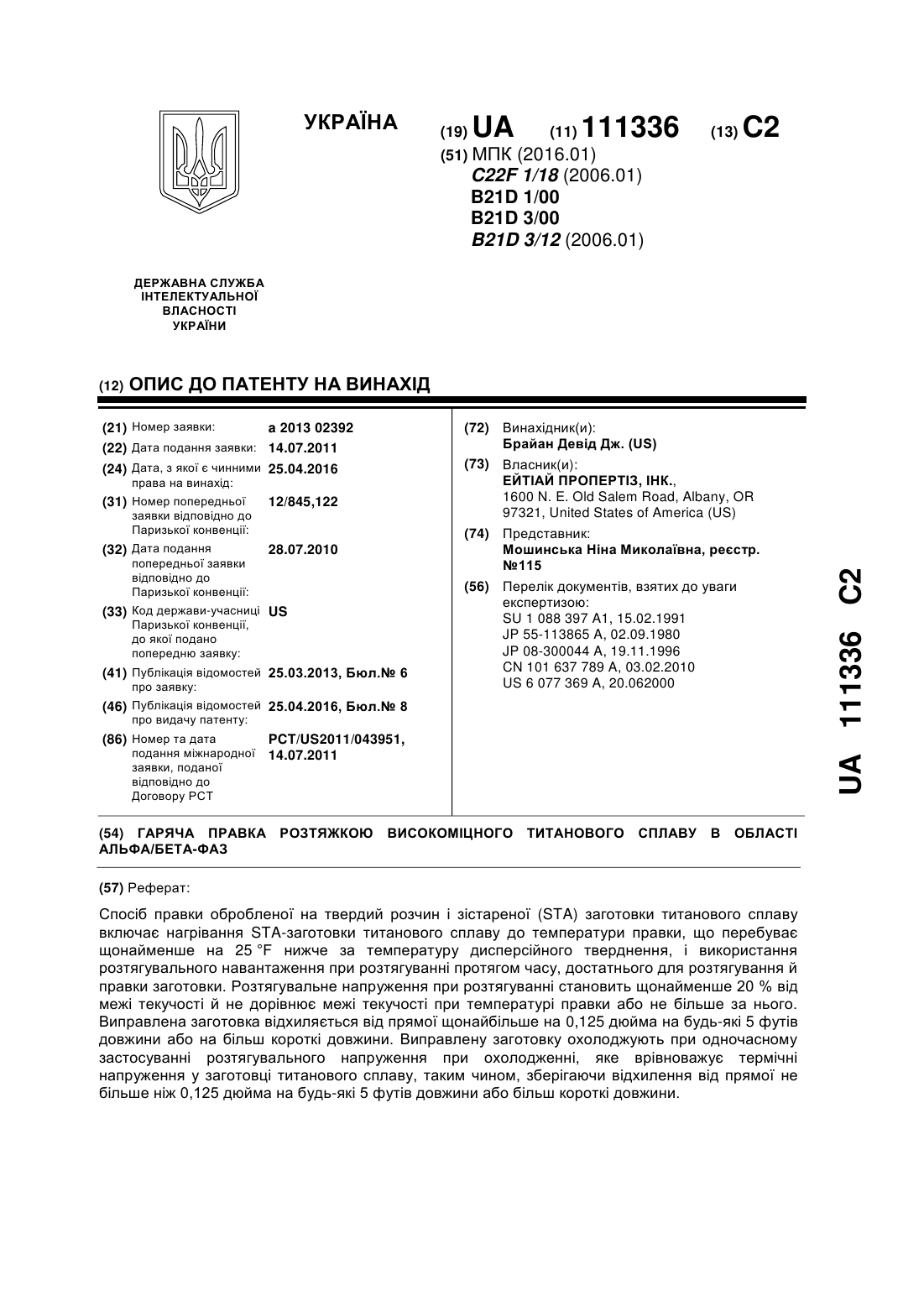

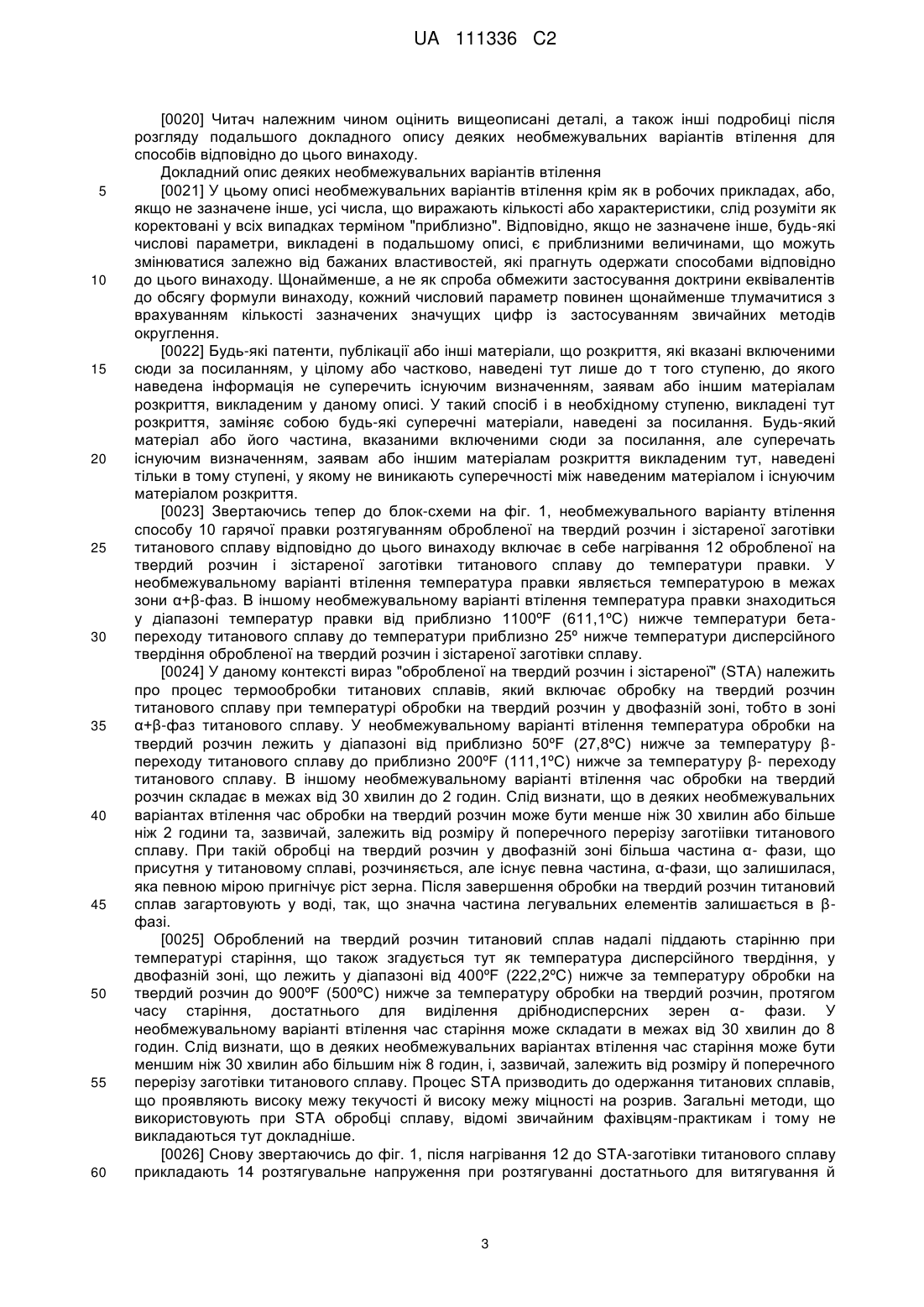

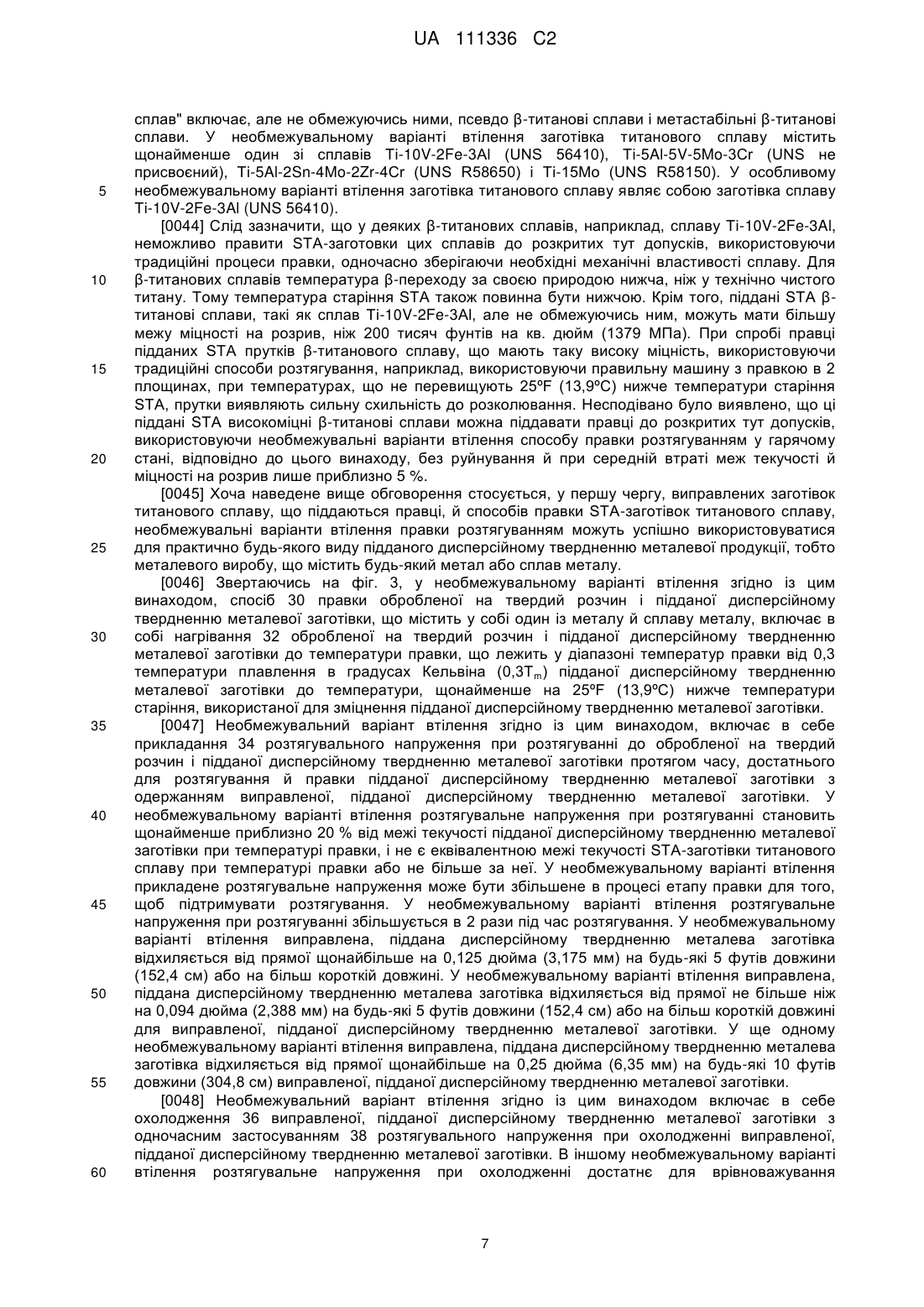

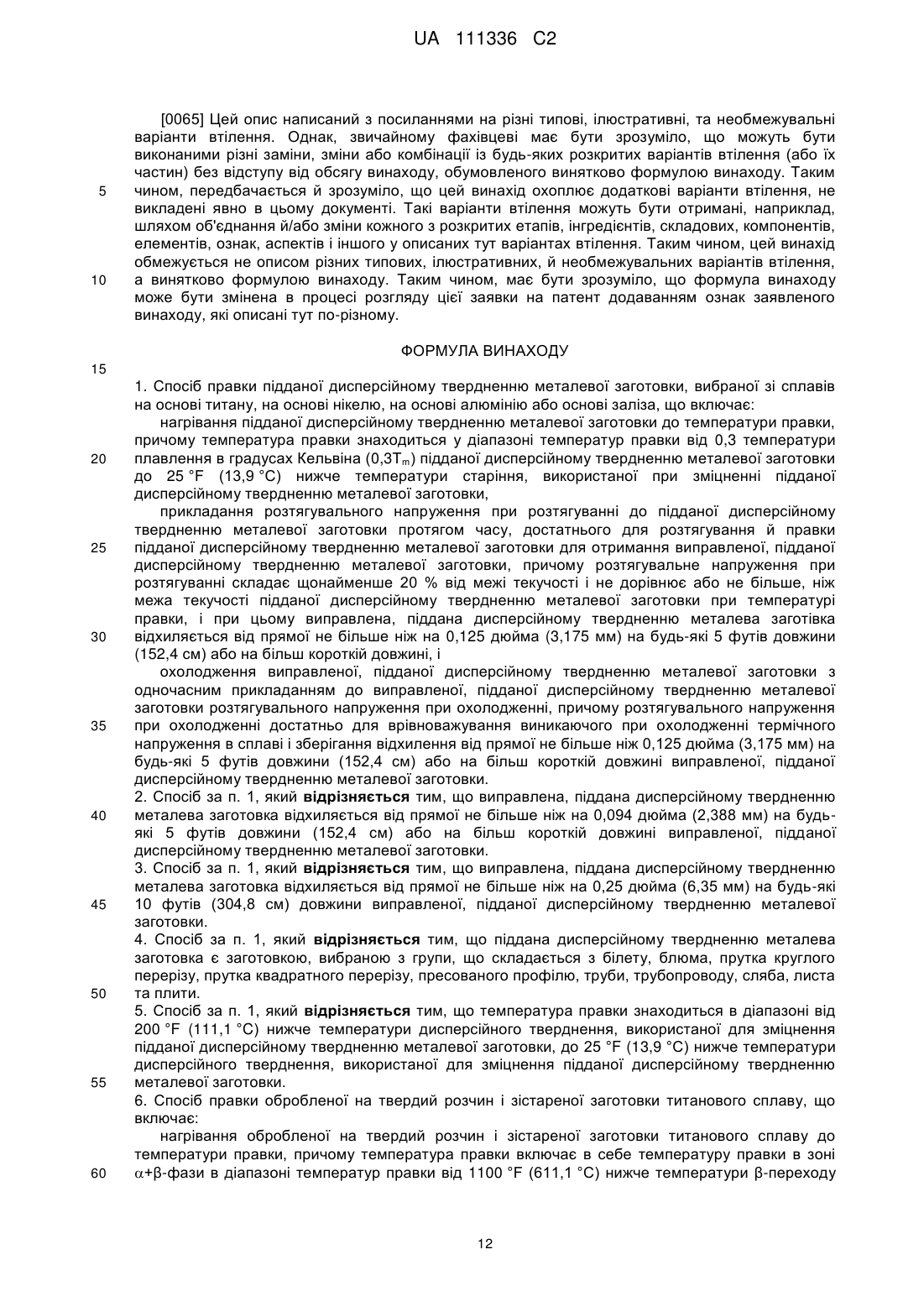

нагрівання обробленої на твердий розчин і зістареної заготовки титанового сплаву до температури правки, причому температура правки включає в себе температуру правки в зоні a+β-фази в діапазоні температур правки від 1100 °F (611,1 °C) нижче температури β-переходу обробленої на твердий розчин і зістареної заготовки сплаву титану до 25 °F (13,9 °C) нижче температури дисперсійного тверднення обробленої на твердий розчин і зістареної заготовки титанового сплаву,

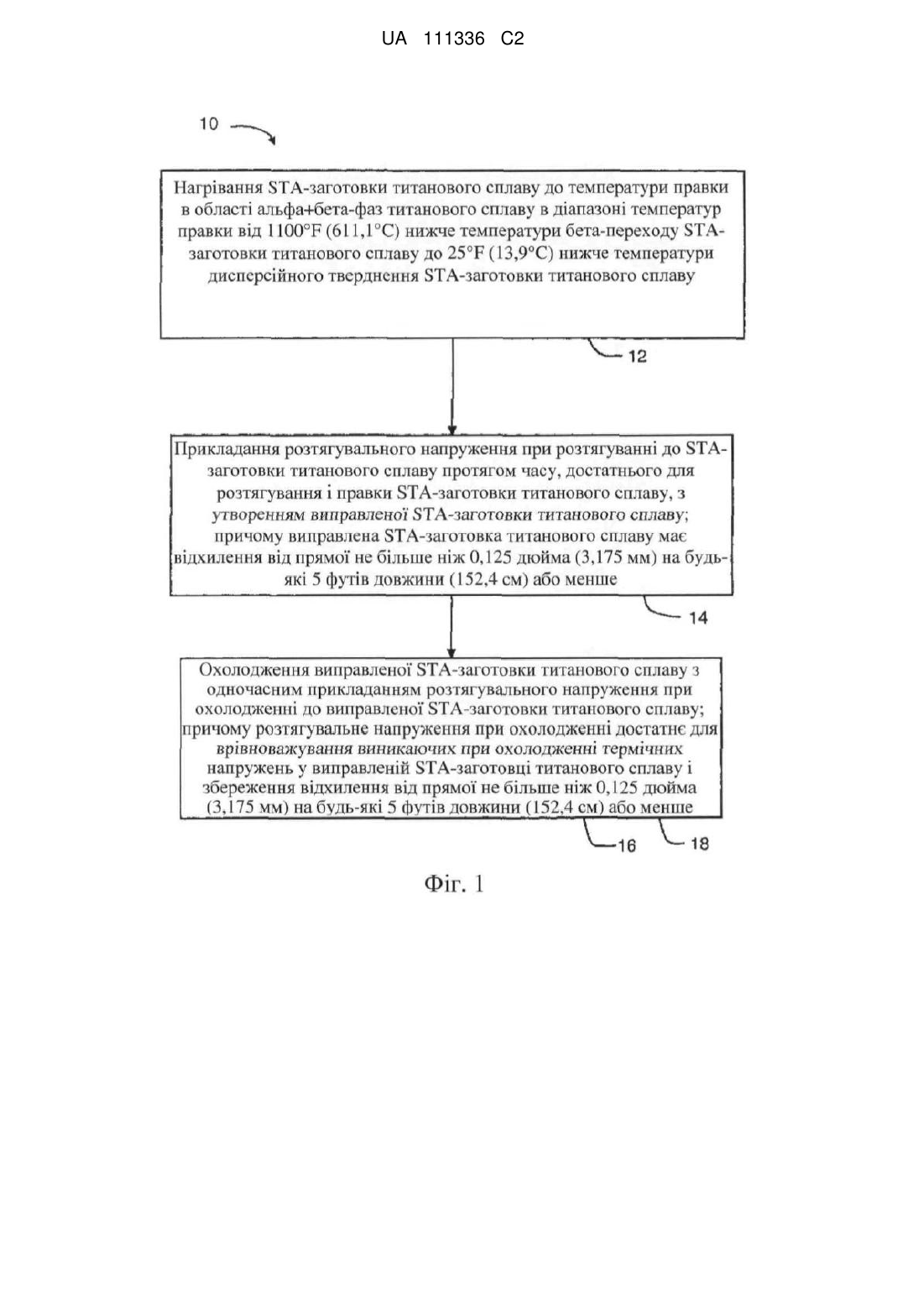

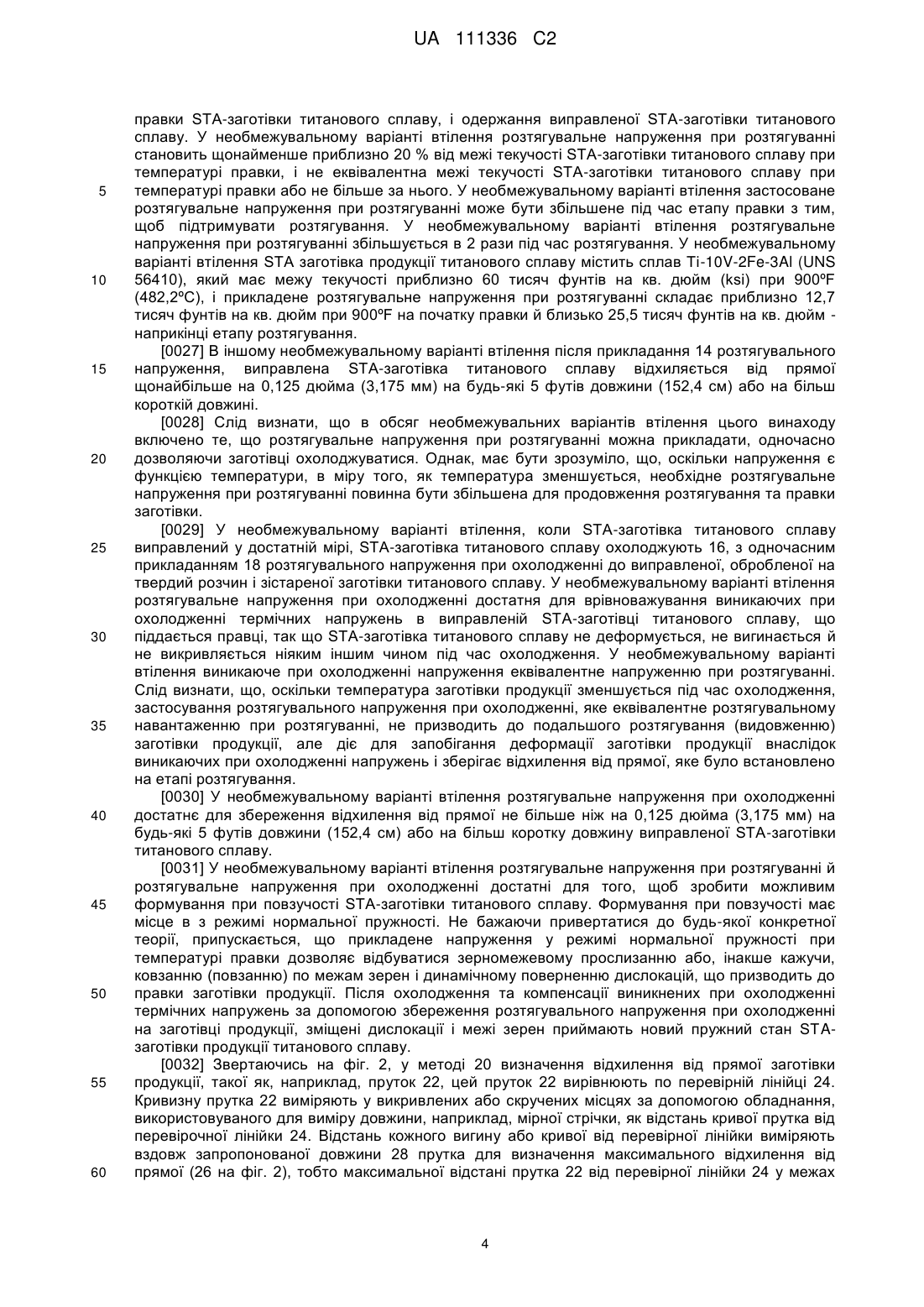

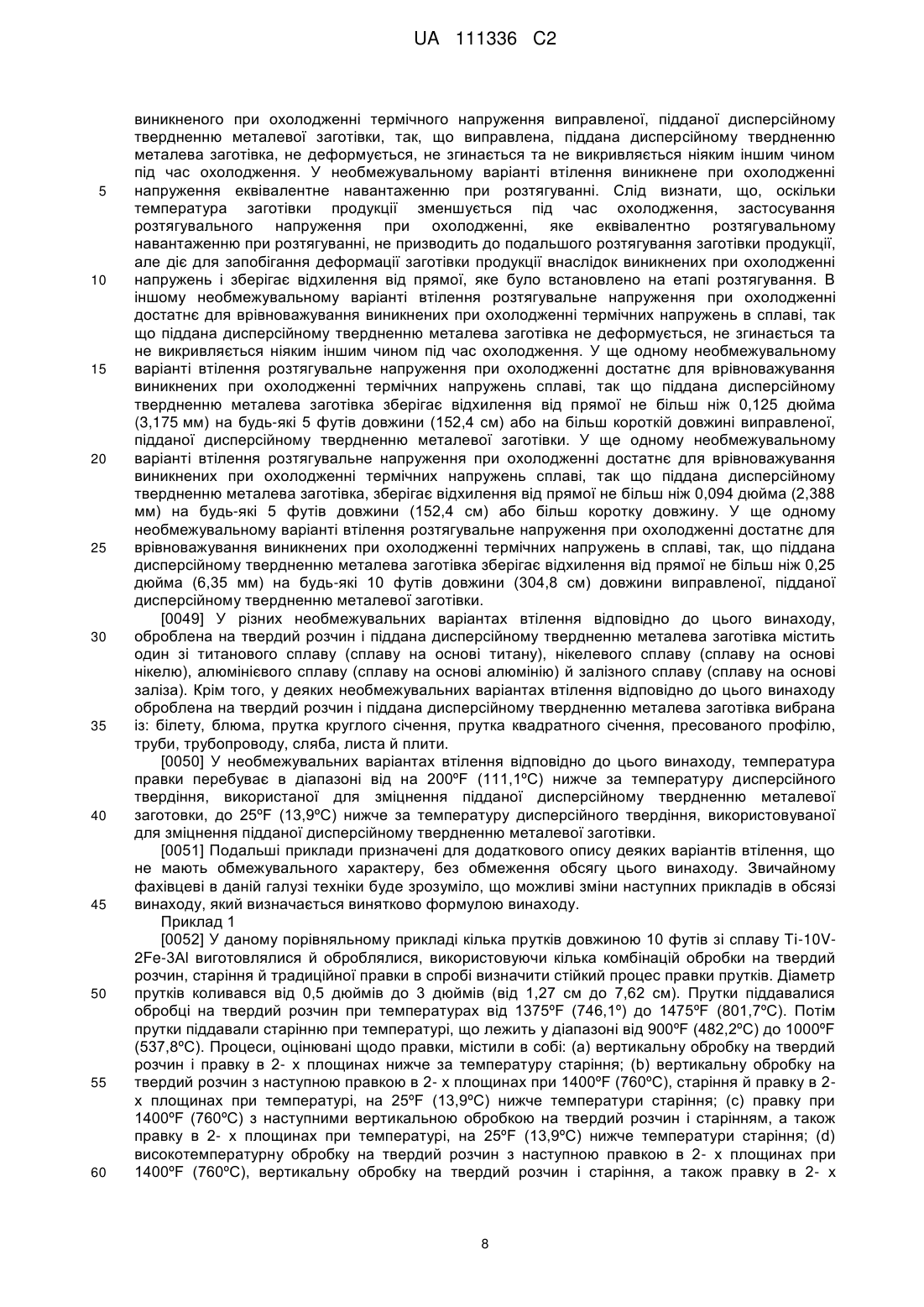

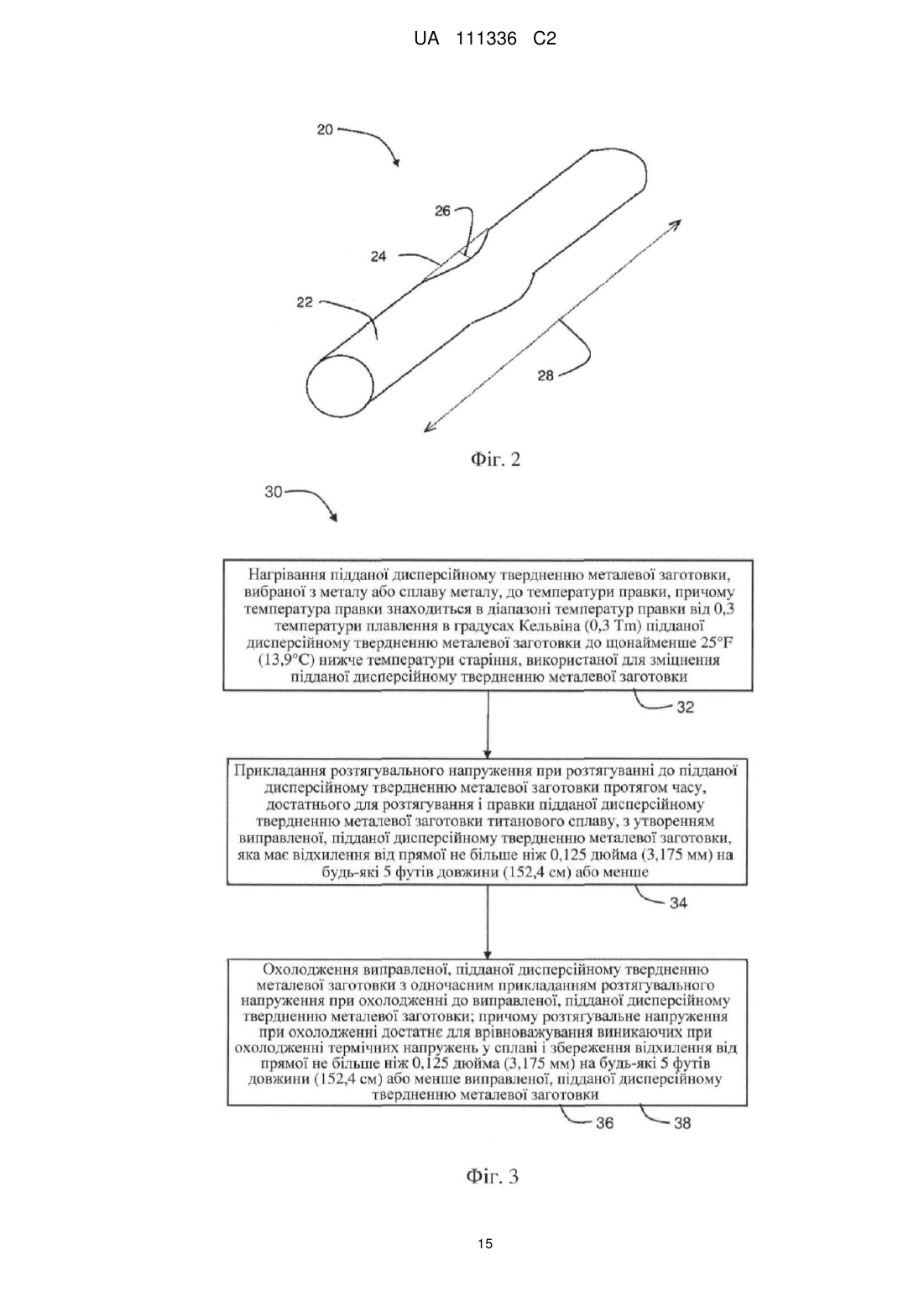

прикладання розтягувального напруження при розтягуванні до обробленої на твердий розчин і зістареної заготовки титанового сплаву протягом часу, достатнього для розтягування й правки обробленої на твердий розчин і зістареної заготовки титанового сплаву, з одержанням виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву, причому розтягувальне напруження при розтягуванні складає щонайменше 20 % від межі текучості і не дорівнює або не більше, ніж межа текучості обробленої на твердий розчин і зістареної заготовки титанового сплаву при температурі правки, і при цьому виправлена, обробленна на твердий розчин і зістарена заготовка титанового сплаву відхиляється від прямої не більше ніж на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині, і

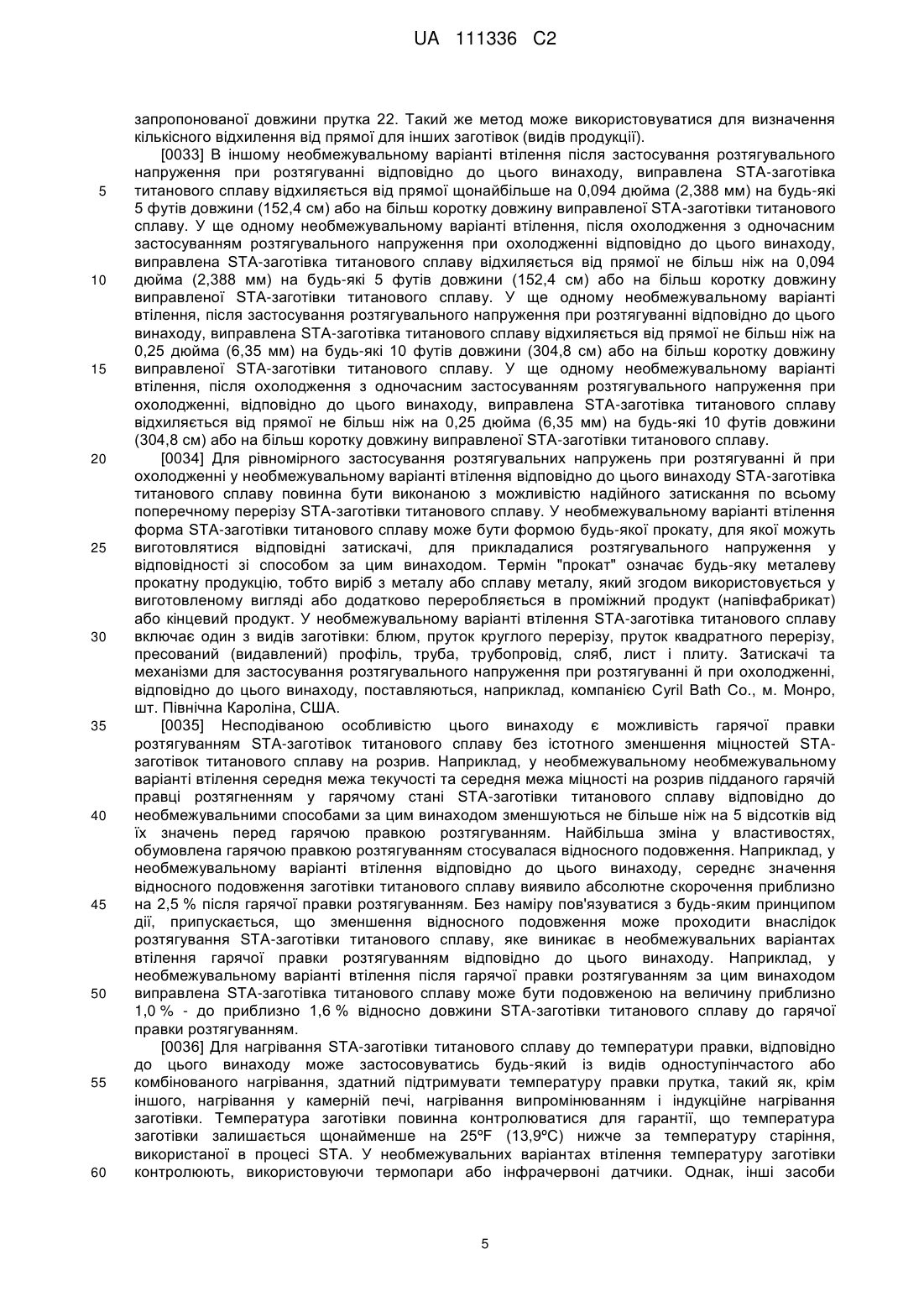

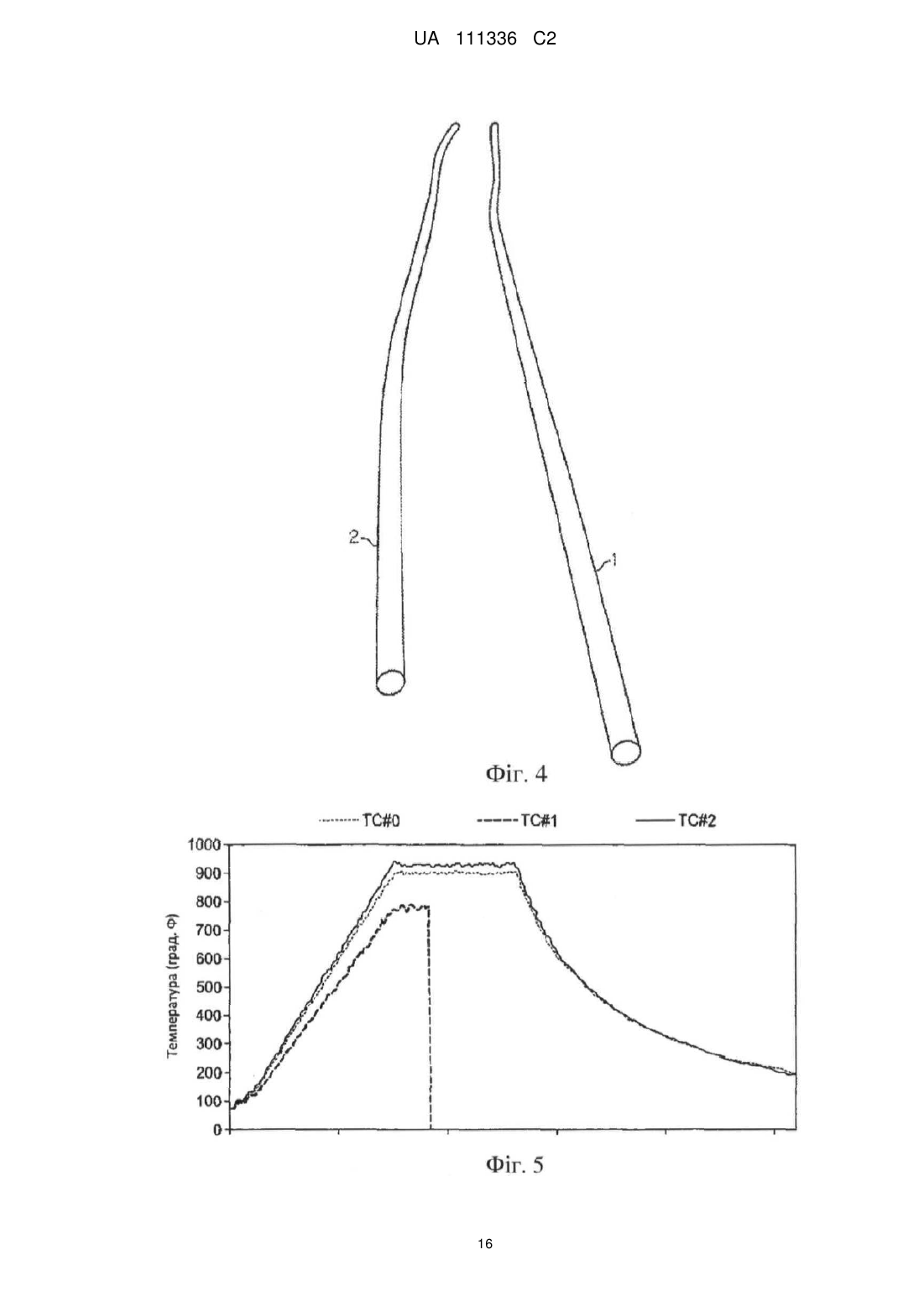

охолодження виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву з одночасним прикладанням розтягувального напруження при охолодженні до виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву, причому розтягувальне напруження при охолодженні достатнє для врівноважування виникаючого при охолодженні термічного напруження у виправленій, обробленій на твердий розчин і зістареній заготовці титанового сплаву і зберігання відхилення від прямої не більше ніж 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву.

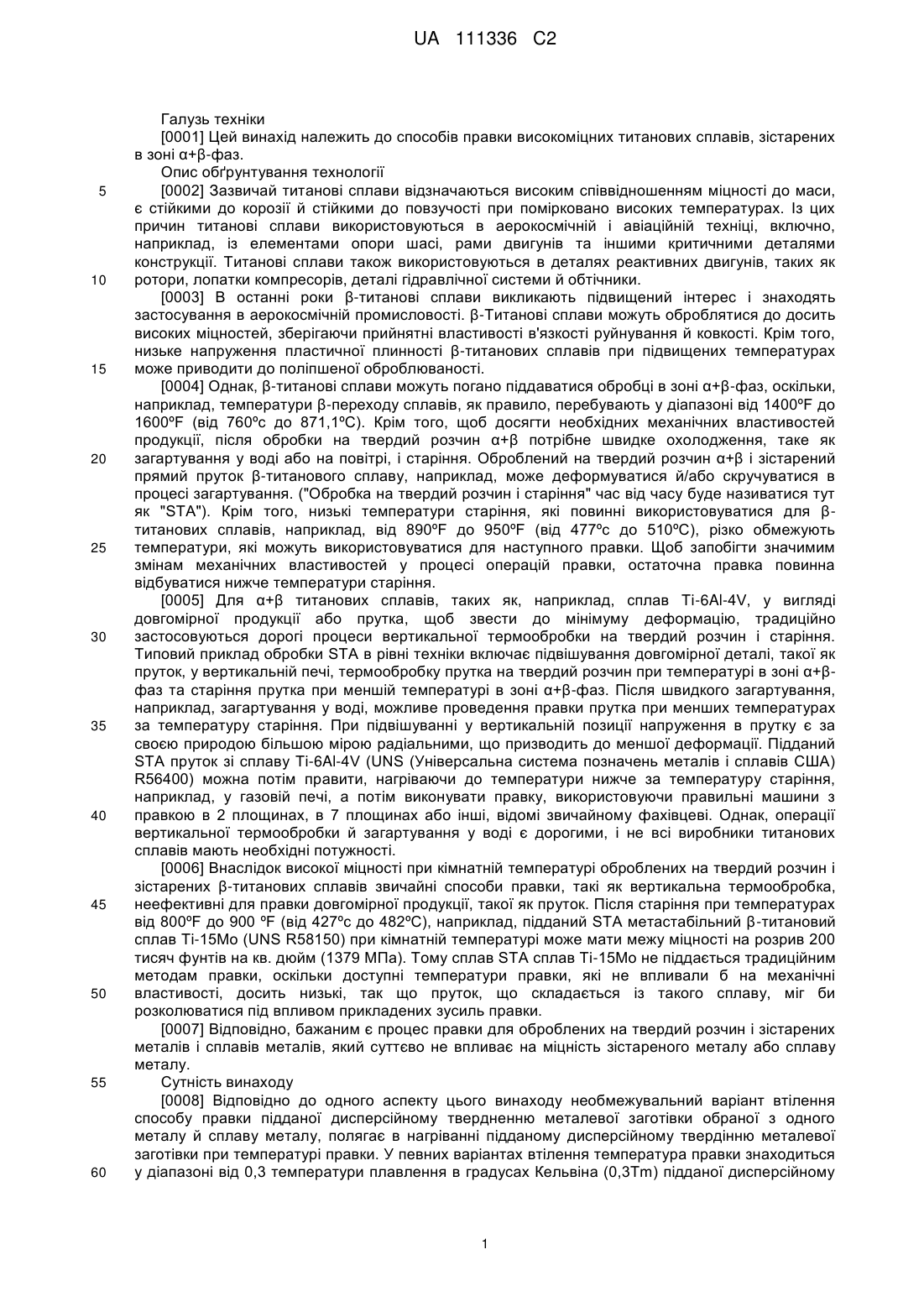

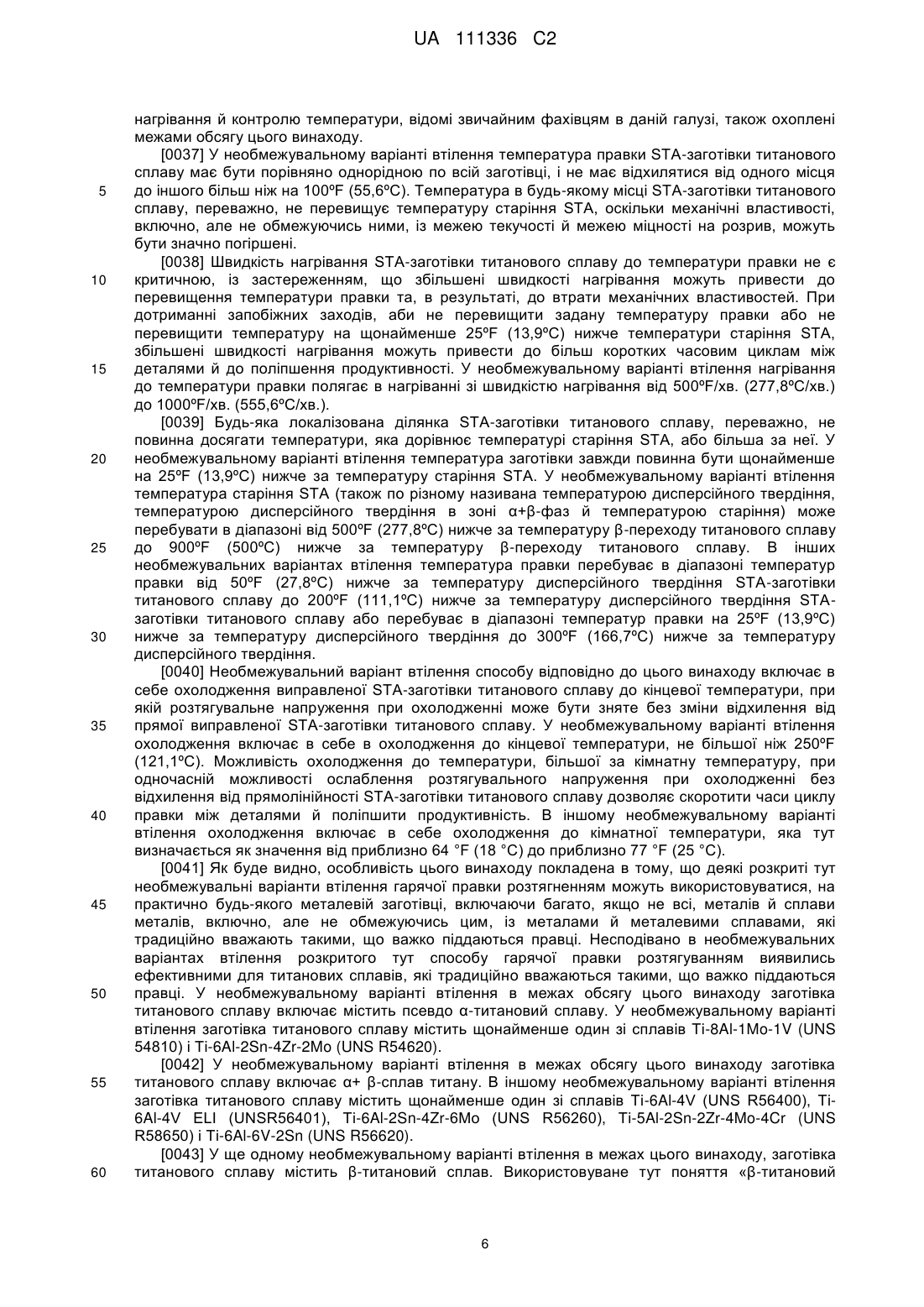

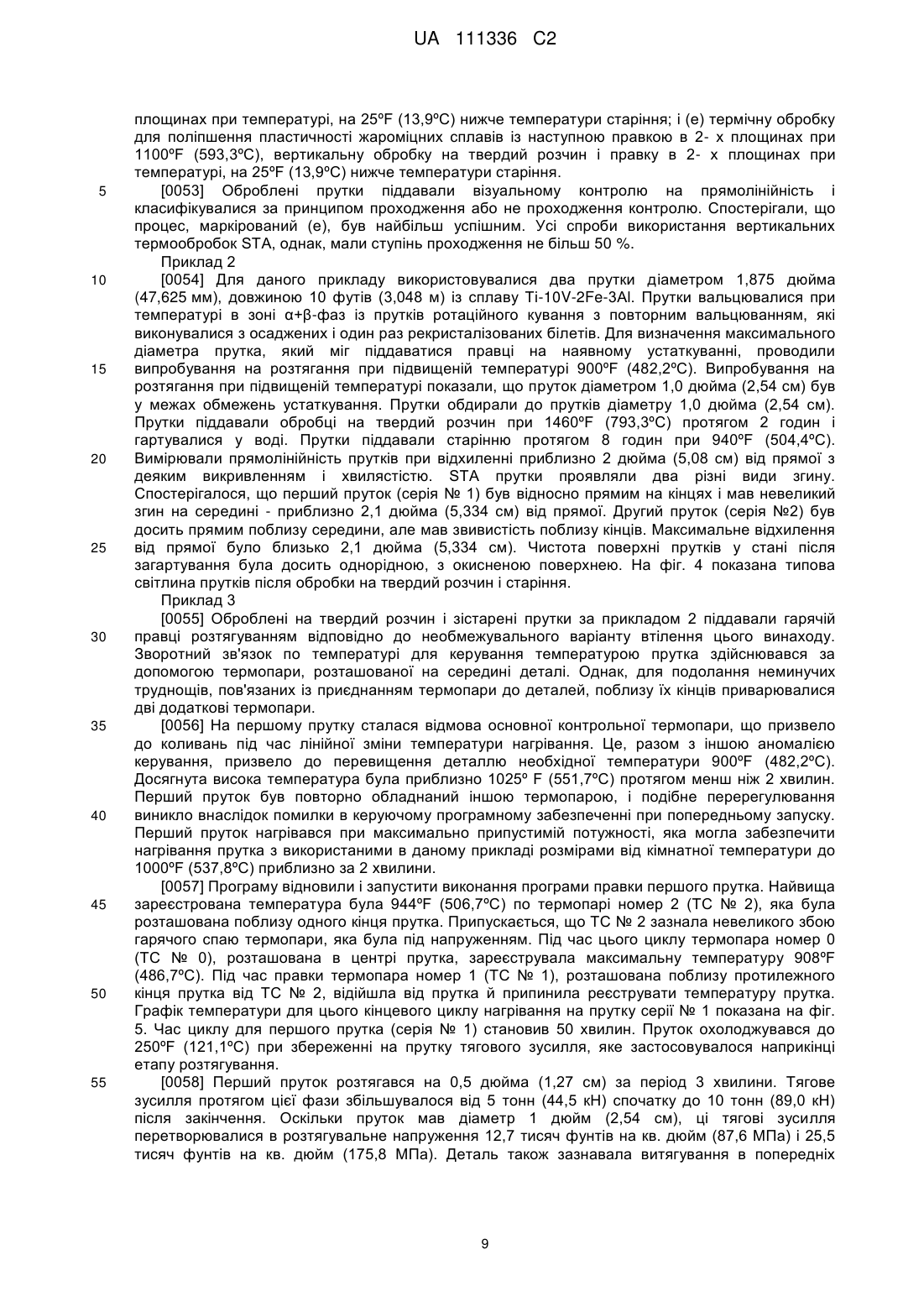

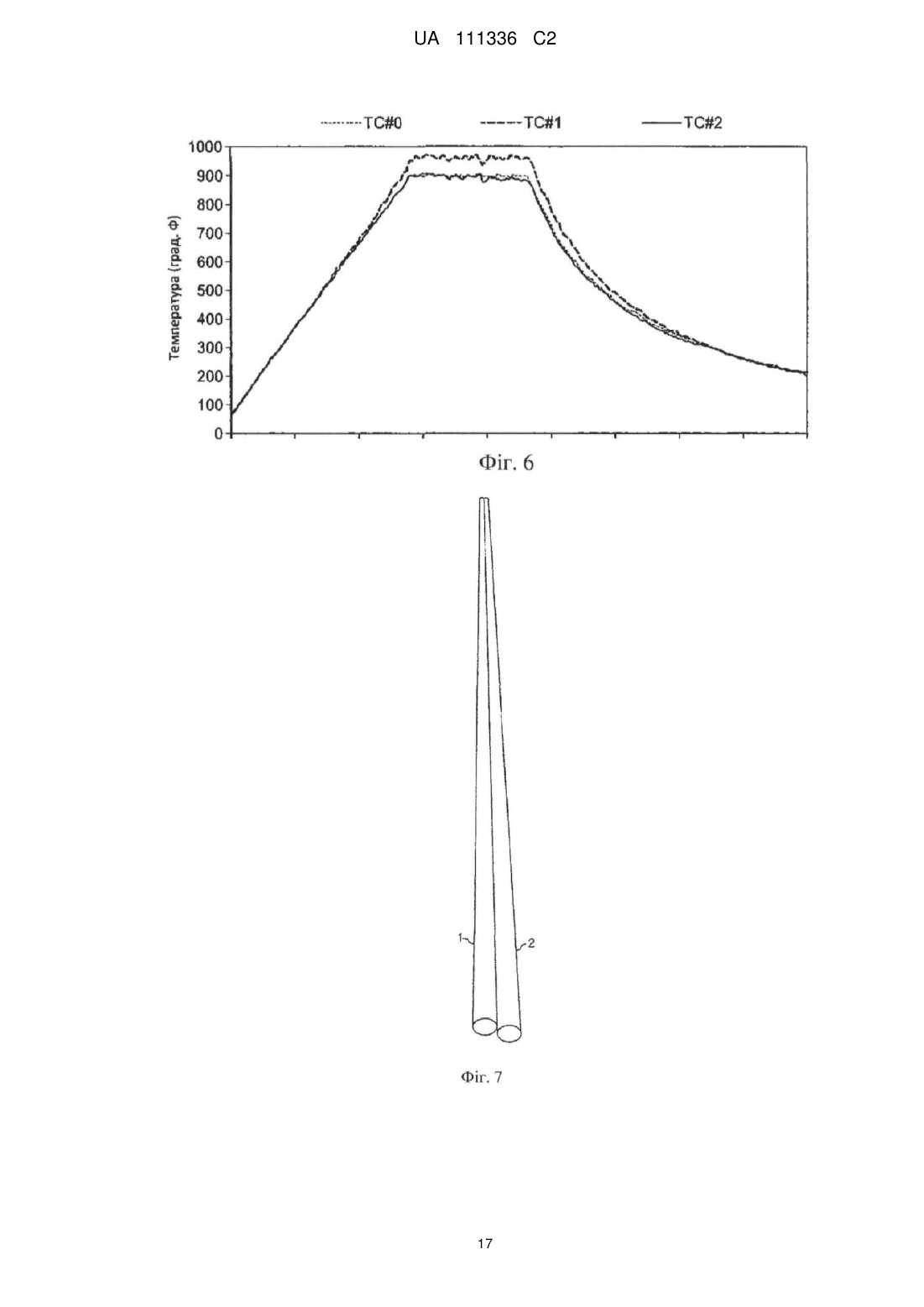

7. Спосіб за п. 6, який відрізняється тим, що після прикладання розтягувального напруження й охолодження виправлена, оброблена на твердий розчин і зістарена заготовка титанового сплаву відхиляється від прямої не більше ніж на 0,094 дюйма (2,388 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву.

8. Спосіб за п. 6, який відрізняється тим, що виправлена, оброблена на твердий розчин і зістарена заготовка титанового сплаву відхиляється від прямої не більше ніж на 0,25 дюйма (6,35 мм) на будь-які 10 футів (304,8 см) довжини виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву.

9. Спосіб за п. 6, який відрізняється тим, що виправлена, оброблена на твердий розчин і зістарена заготовка титанового сплаву є заготовкою, вибраною з групи, що складається з білету, блюма, прутка круглого перерізу, прутка квадратного перерізу, пресованого профілю, труби, трубопроводу, сляба, листа та плити.

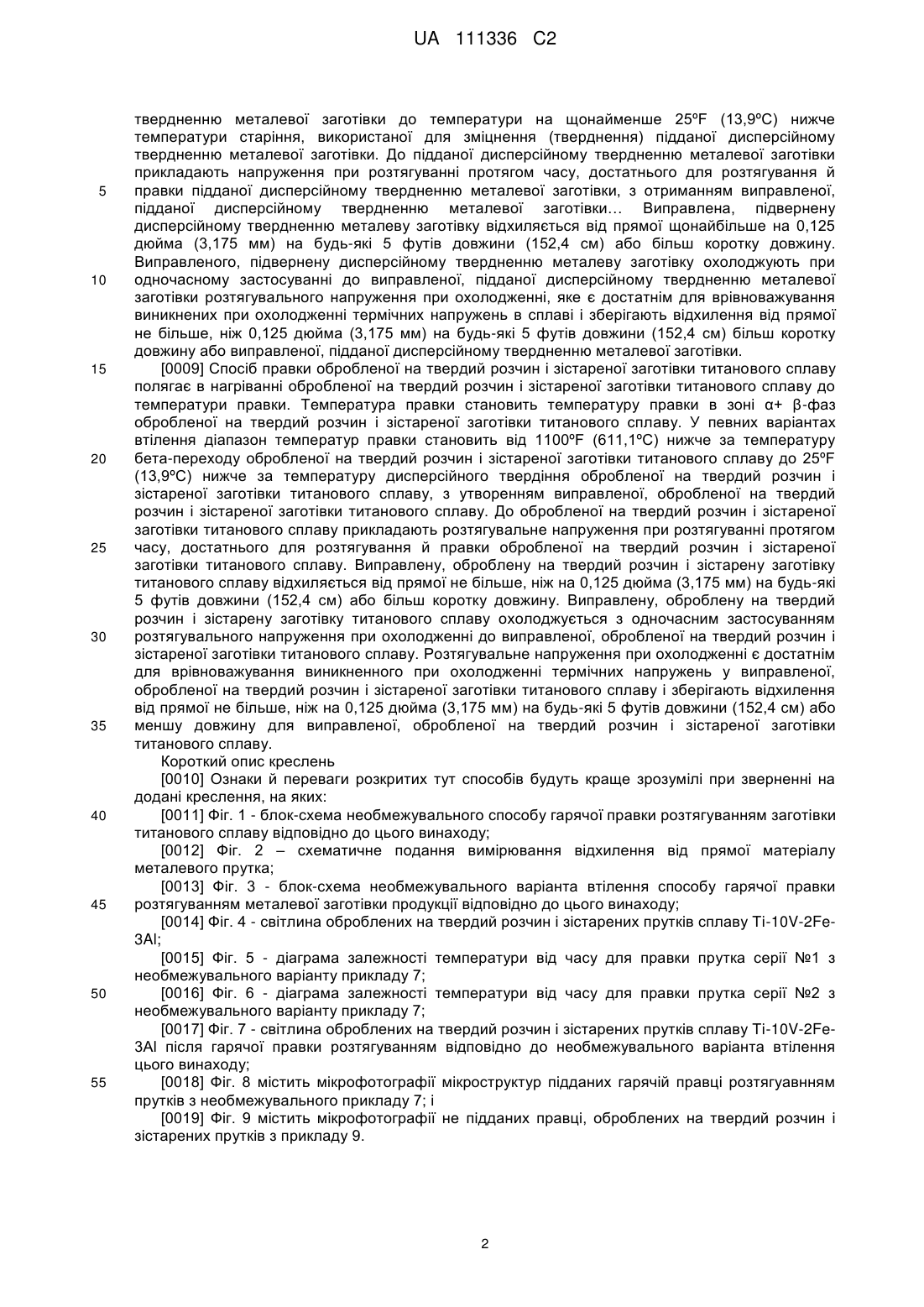

10. Спосіб за п. 6, який відрізняється тим, що нагрівання включає нагрівання зі швидкістю нагрівання від 500 °F/xв. (277,8 °C/хв.) до 1000 °F/хв. (555,6 °C/хв.).

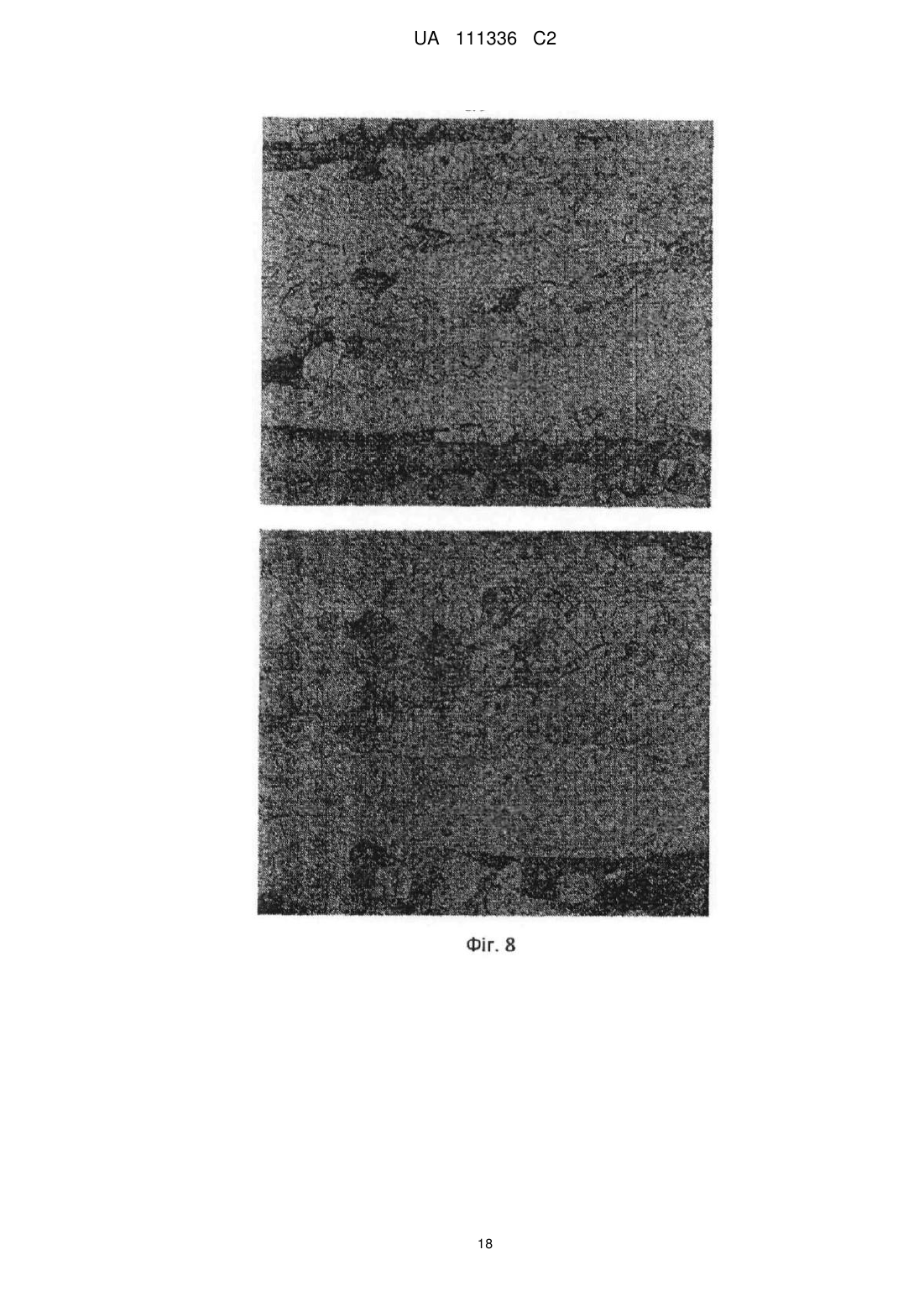

11. Спосіб за п. 6, який відрізняється тим, що температура дисперсійного тверднення, використана для зміцнення обробленої на твердий розчин і зістареної заготовки титанового сплаву, знаходиться в діапазоні від 500 °F (277,8 °C) нижче температури β-переходу титанового сплаву до 900 °F (500 °C) нижче температури β-переходу титанового сплаву.

12. Спосіб за п. 6, який відрізняється тим, що температура правки знаходиться в діапазоні температур правки від 200 °F (111,1 °C) нижче температури дисперсійного тверднення обробленої на твердий розчин і зістареної заготовки титанового сплаву до 25 °F (13,9 °C) нижче температури дисперсійного тверднення обробленої на твердий розчин і зістареної заготовки титанового сплаву.

13. Спосіб за п. 6, який відрізняється тим, що охолодження включає в себе охолодження до кінцевої температури, при якій розтягувальне напруження при розтяганні може бути зняте без зміни відхилення від прямої виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву.

14. Спосіб за п. 6, який відрізняється тим, що охолодження включає в себе охолодження до кінцевої температури, не більшої ніж 250 °F (121,1 °C).

15. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить псевдо a-титановий сплав.

16. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить сплав, вибраний з групи, що складається зі сплаву Ti-8Al-1Mo-1V (UNS R54810) і сплаву Тi-6А1-2Sn-4Zr-2Mo (UNS R54620).

17. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить a+β-титановий сплав.

18. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить сплав, вибраний з групи, що складається зі сплаву Ti-6Al-4V (UNS R56400), сплаву Ti-6A1-4V ELI

(UNS R56401), сплаву Ti-6Al-2Sn-4Zr-6Mo (UNS R56260), сплаву Ti-5Al-2Sn-2Zr-4Mo-4Cr (UNS R58650) і сплаву Ti-6Al-6V-2Sn (UNS R56620).

19. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить β-титановий сплав.

20. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить сплав, вибраний з групи, що складається зі сплаву Ti-10V-2Fe-3Al (UNS 56410), сплаву Ti-5Al-5V-5Mo-3Сr (UNS не наданий), сплаву Ti-5Al-2Sn-4Mo-2Zr-4Cr (UNS R58650) і сплаву Ті-15Мо (UNS R58150).

21. Спосіб за п. 6, який відрізняється тим, що межа текучості й межа міцності на розрив

обробленої на твердий розчин і зістареної заготовки титанового сплаву після правки знаходиться у межах 5 відсотків від меж текучості і міцності обробленої на твердий розчин і зістареної заготовки титанового сплаву до правки.

Текст

Реферат: Спосіб правки обробленої на твердий розчин і зістареної (STA) заготовки титанового сплаву включає нагрівання STA-заготовки титанового сплаву до температури правки, що перебуває щонайменше на 25 °F нижче за температуру дисперсійного тверднення, і використання розтягувального навантаження при розтягуванні протягом часу, достатнього для розтягування й правки заготовки. Розтягувальне напруження при розтягуванні становить щонайменше 20 % від межі текучості й не дорівнює межі текучості при температурі правки або не більше за нього. Виправлена заготовка відхиляється від прямої щонайбільше на 0,125 дюйма на будь-які 5 футів довжини або на більш короткі довжини. Виправлену заготовку охолоджують при одночасному застосуванні розтягувального напруження при охолодженні, яке врівноважує термічні напруження у заготовці титанового сплаву, таким чином, зберігаючи відхилення від прямої не більше ніж 0,125 дюйма на будь-які 5 футів довжини або більш короткі довжини. UA 111336 C2 (12) UA 111336 C2 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки [0001] Цей винахід належить до способів правки високоміцних титанових сплавів, зістарених в зоні α+β-фаз. Опис обґрунтування технології [0002] Зазвичай титанові сплави відзначаються високим співвідношенням міцності до маси, є стійкими до корозії й стійкими до повзучості при помірковано високих температурах. Із цих причин титанові сплави використовуються в аерокосмічній і авіаційній техніці, включно, наприклад, із елементами опори шасі, рами двигунів та іншими критичними деталями конструкції. Титанові сплави також використовуються в деталях реактивних двигунів, таких як ротори, лопатки компресорів, деталі гідравлічної системи й обтічники. [0003] В останні роки β-титанові сплави викликають підвищений інтерес і знаходять застосування в аерокосмічній промисловості. β-Титанові сплави можуть оброблятися до досить високих міцностей, зберігаючи прийнятні властивості в'язкості руйнування й ковкості. Крім того, низьке напруження пластичної плинності β-титанових сплавів при підвищених температурах може приводити до поліпшеної оброблюваності. [0004] Однак, β-титанові сплави можуть погано піддаватися обробці в зоні α+β-фаз, оскільки, наприклад, температури β-переходу сплавів, як правило, перебувають у діапазоні від 1400ºF до 1600ºF (від 760ºc до 871,1ºC). Крім того, щоб досягти необхідних механічних властивостей продукції, після обробки на твердий розчин α+β потрібне швидке охолодження, таке як загартування у воді або на повітрі, і старіння. Оброблений на твердий розчин α+β і зістарений прямий пруток β-титанового сплаву, наприклад, може деформуватися й/або скручуватися в процесі загартування. ("Обробка на твердий розчин і старіння" час від часу буде називатися тут як "STA"). Крім того, низькі температури старіння, які повинні використовуватися для βтитанових сплавів, наприклад, від 890ºF до 950ºF (від 477ºc до 510ºC), різко обмежують температури, які можуть використовуватися для наступного правки. Щоб запобігти значимим змінам механічних властивостей у процесі операцій правки, остаточна правка повинна відбуватися нижче температури старіння. [0005] Для α+β титанових сплавів, таких як, наприклад, сплав Tі-6Al-4V, у вигляді довгомірної продукції або прутка, щоб звести до мінімуму деформацію, традиційно застосовуються дорогі процеси вертикальної термообробки на твердий розчин і старіння. Типовий приклад обробки STA в рівні техніки включає підвішування довгомірної деталі, такої як пруток, у вертикальній печі, термообробку прутка на твердий розчин при температурі в зоні α+βфаз та старіння прутка при меншій температурі в зоні α+β-фаз. Після швидкого загартування, наприклад, загартування у воді, можливе проведення правки прутка при менших температурах за температуру старіння. При підвішуванні у вертикальній позиції напруження в прутку є за своєю природою більшою мірою радіальними, що призводить до меншої деформації. Підданий STA пруток зі сплаву Tі-6Al-4V (UNS (Універсальна система позначень металів і сплавів США) R56400) можна потім правити, нагріваючи до температури нижче за температуру старіння, наприклад, у газовій печі, а потім виконувати правку, використовуючи правильні машини з правкою в 2 площинах, в 7 площинах або інші, відомі звичайному фахівцеві. Однак, операції вертикальної термообробки й загартування у воді є дорогими, і не всі виробники титанових сплавів мають необхідні потужності. [0006] Внаслідок високої міцності при кімнатній температурі оброблених на твердий розчин і зістарених β-титанових сплавів звичайні способи правки, такі як вертикальна термообробка, неефективні для правки довгомірної продукції, такої як пруток. Після старіння при температурах від 800ºF до 900 ºF (від 427ºc до 482ºC), наприклад, підданий STA метастабільний β-титановий сплав Tі-15Mo (UNS R58150) при кімнатній температурі може мати межу міцності на розрив 200 тисяч фунтів на кв. дюйм (1379 МПа). Тому сплав STA сплав Tі-15Mo не піддається традиційним методам правки, оскільки доступні температури правки, які не впливали б на механічні властивості, досить низькі, так що пруток, що складається із такого сплаву, міг би розколюватися під впливом прикладених зусиль правки. [0007] Відповідно, бажаним є процес правки для оброблених на твердий розчин і зістарених металів і сплавів металів, який суттєво не впливає на міцність зістареного металу або сплаву металу. Сутність винаходу [0008] Відповідно до одного аспекту цього винаходу необмежувальний варіант втілення способу правки підданої дисперсійному твердненню металевої заготівки обраної з одного металу й сплаву металу, полягає в нагріванні підданому дисперсійному твердінню металевої заготівки при температурі правки. У певних варіантах втілення температура правки знаходиться у діапазоні від 0,3 температури плавлення в градусах Кельвіна (0,3Tm) підданої дисперсійному 1 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 твердненню металевої заготівки до температури на щонайменше 25ºF (13,9ºC) нижче температури старіння, використаної для зміцнення (тверднення) підданої дисперсійному твердненню металевої заготівки. До підданої дисперсійному твердненню металевої заготівки прикладають напруження при розтягуванні протягом часу, достатнього для розтягування й правки підданої дисперсійному твердненню металевої заготівки, з отриманням виправленої, підданої дисперсійному твердненню металевої заготівки… Виправлена, підвернену дисперсійному твердненню металеву заготівку відхиляється від прямої щонайбільше на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або більш коротку довжину. Виправленого, підвернену дисперсійному твердненню металеву заготівку охолоджують при одночасному застосуванні до виправленої, підданої дисперсійному твердненню металевої заготівки розтягувального напруження при охолодженні, яке є достатнім для врівноважування виникнених при охолодженні термічних напружень в сплаві і зберігають відхилення від прямої не більше, ніж 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) більш коротку довжину або виправленої, підданої дисперсійному твердненню металевої заготівки. [0009] Спосіб правки обробленої на твердий розчин і зістареної заготівки титанового сплаву полягає в нагріванні обробленої на твердий розчин і зістареної заготівки титанового сплаву до температури правки. Температура правки становить температуру правки в зоні α+ β-фаз обробленої на твердий розчин і зістареної заготівки титанового сплаву. У певних варіантах втілення діапазон температур правки становить від 1100ºF (611,1ºC) нижче за температуру бета-переходу обробленої на твердий розчин і зістареної заготівки титанового сплаву до 25ºF (13,9ºC) нижче за температуру дисперсійного твердіння обробленої на твердий розчин і зістареної заготівки титанового сплаву, з утворенням виправленої, обробленої на твердий розчин і зістареної заготівки титанового сплаву. До обробленої на твердий розчин і зістареної заготівки титанового сплаву прикладають розтягувальне напруження при розтягуванні протягом часу, достатнього для розтягування й правки обробленої на твердий розчин і зістареної заготівки титанового сплаву. Виправлену, оброблену на твердий розчин і зістарену заготівку титанового сплаву відхиляється від прямої не більше, ніж на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або більш коротку довжину. Виправлену, оброблену на твердий розчин і зістарену заготівку титанового сплаву охолоджується з одночасним застосуванням розтягувального напруження при охолодженні до виправленої, обробленої на твердий розчин і зістареної заготівки титанового сплаву. Розтягувальне напруження при охолодженні є достатнім для врівноважування виникненного при охолодженні термічних напружень у виправленої, обробленої на твердий розчин і зістареної заготівки титанового сплаву і зберігають відхилення від прямої не більше, ніж на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або меншу довжину для виправленої, обробленої на твердий розчин і зістареної заготівки титанового сплаву. Короткий опис креслень [0010] Ознаки й переваги розкритих тут способів будуть краще зрозумілі при зверненні на додані креслення, на яких: [0011] Фіг. 1 - блок-схема необмежувального способу гарячої правки розтягуванням заготівки титанового сплаву відповідно до цього винаходу; [0012] Фіг. 2 – схематичне подання вимірювання відхилення від прямої матеріалу металевого прутка; [0013] Фіг. 3 - блок-схема необмежувального варіанта втілення способу гарячої правки розтягуванням металевої заготівки продукції відповідно до цього винаходу; [0014] Фіг. 4 - світлина оброблених на твердий розчин і зістарених прутків сплаву Tі-10V-2Fe3Al; [0015] Фіг. 5 - діаграма залежності температури від часу для правки прутка серії №1 з необмежувального варіанту прикладу 7; [0016] Фіг. 6 - діаграма залежності температури від часу для правки прутка серії №2 з необмежувального варіанту прикладу 7; [0017] Фіг. 7 - світлина оброблених на твердий розчин і зістарених прутків сплаву Tі-10V-2Fe3Al після гарячої правки розтягуванням відповідно до необмежувального варіанта втілення цього винаходу; [0018] Фіг. 8 містить мікрофотографії мікроструктур підданих гарячій правці розтягуавнням прутків з необмежувального прикладу 7; і [0019] Фіг. 9 містить мікрофотографії не підданих правці, оброблених на твердий розчин і зістарених прутків з прикладу 9. 2 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0020] Читач належним чином оцінить вищеописані деталі, а також інші подробиці після розгляду подальшого докладного опису деяких необмежувальних варіантів втілення для способів відповідно до цього винаходу. Докладний опис деяких необмежувальних варіантів втілення [0021] У цьому описі необмежувальних варіантів втілення крім як в робочих прикладах, або, якщо не зазначене інше, усі числа, що виражають кількості або характеристики, слід розуміти як коректовані у всіх випадках терміном "приблизно". Відповідно, якщо не зазначене інше, будь-які числові параметри, викладені в подальшому описі, є приблизними величинами, що можуть змінюватися залежно від бажаних властивостей, які прагнуть одержати способами відповідно до цього винаходу. Щонайменше, а не як спроба обмежити застосування доктрини еквівалентів до обсягу формули винаходу, кожний числовий параметр повинен щонайменше тлумачитися з врахуванням кількості зазначених значущих цифр із застосуванням звичайних методів округлення. [0022] Будь-які патенти, публікації або інші матеріали, що розкриття, які вказані включеними сюди за посиланням, у цілому або частково, наведені тут лише до т того ступеню, до якого наведена інформація не суперечить існуючим визначенням, заявам або іншим матеріалам розкриття, викладеним у даному описі. У такий спосіб і в необхідному ступеню, викладені тут розкриття, заміняє собою будь-які суперечні матеріали, наведені за посилання. Будь-який матеріал або його частина, вказаними включеними сюди за посилання, але суперечать існуючим визначенням, заявам або іншим матеріалам розкриття викладеним тут, наведені тільки в тому ступені, у якому не виникають суперечності між наведеним матеріалом і існуючим матеріалом розкриття. [0023] Звертаючись тепер до блок-схеми на фіг. 1, необмежувального варіанту втілення способу 10 гарячої правки розтягуванням обробленої на твердий розчин і зістареної заготівки титанового сплаву відповідно до цього винаходу включає в себе нагрівання 12 обробленої на твердий розчин і зістареної заготівки титанового сплаву до температури правки. У необмежувальному варіанті втілення температура правки являється температурою в межах зони α+β-фаз. В іншому необмежувальному варіанті втілення температура правки знаходиться у діапазоні температур правки від приблизно 1100ºF (611,1ºC) нижче температури бетапереходу титанового сплаву до температури приблизно 25º нижче температури дисперсійного твердіння обробленої на твердий розчин і зістареної заготівки сплаву. [0024] У даному контексті вираз "обробленої на твердий розчин і зістареної" (STA) належить про процес термообробки титанових сплавів, який включає обробку на твердий розчин титанового сплаву при температурі обробки на твердий розчин у двофазній зоні, тобто в зоні α+β-фаз титанового сплаву. У необмежувальному варіанті втілення температура обробки на твердий розчин лежить у діапазоні від приблизно 50ºF (27,8ºC) нижче за температуру βпереходу титанового сплаву до приблизно 200ºF (111,1ºC) нижче за температуру β- переходу титанового сплаву. В іншому необмежувальному варіанті втілення час обробки на твердий розчин складає в межах від 30 хвилин до 2 годин. Слід визнати, що в деяких необмежувальних варіантах втілення час обробки на твердий розчин може бути менше ніж 30 хвилин або більше ніж 2 години та, зазвичай, залежить від розміру й поперечного перерізу заготіівки титанового сплаву. При такій обробці на твердий розчин у двофазній зоні більша частина α- фази, що присутня у титановому сплаві, розчиняється, але існує певна частина, α-фази, що залишилася, яка певною мірою пригнічує ріст зерна. Після завершення обробки на твердий розчин титановий сплав загартовують у воді, так, що значна частина легувальних елементів залишається в βфазі. [0025] Оброблений на твердий розчин титановий сплав надалі піддають старінню при температурі старіння, що також згадується тут як температура дисперсійного твердіння, у двофазній зоні, що лежить у діапазоні від 400ºF (222,2ºC) нижче за температуру обробки на твердий розчин до 900ºF (500ºC) нижче за температуру обробки на твердий розчин, протягом часу старіння, достатнього для виділення дрібнодисперсних зерен α- фази. У необмежувальному варіанті втілення час старіння може складати в межах від 30 хвилин до 8 годин. Слід визнати, що в деяких необмежувальних варіантах втілення час старіння може бути меншим ніж 30 хвилин або більшим ніж 8 годин, і, зазвичай, залежить від розміру й поперечного перерізу заготівки титанового сплаву. Процес STA призводить до одержання титанових сплавів, що проявляють високу межу текучості й високу межу міцності на розрив. Загальні методи, що використовують при STA обробці сплаву, відомі звичайним фахівцям-практикам і тому не викладаються тут докладніше. [0026] Снову звертаючись до фіг. 1, після нагрівання 12 до STA-заготівки титанового сплаву прикладають 14 розтягувальне напруження при розтягуванні достатнього для витягування й 3 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 60 правки STA-заготівки титанового сплаву, і одержання виправленої STA-заготівки титанового сплаву. У необмежувальному варіанті втілення розтягувальне напруження при розтягуванні становить щонайменше приблизно 20 % від межі текучості STA-заготівки титанового сплаву при температурі правки, і не еквівалентна межі текучості STA-заготівки титанового сплаву при температурі правки або не більше за нього. У необмежувальному варіанті втілення застосоване розтягувальне напруження при розтягуванні може бути збільшене під час етапу правки з тим, щоб підтримувати розтягування. У необмежувальному варіанті втілення розтягувальне напруження при розтягуванні збільшується в 2 рази під час розтягування. У необмежувальному варіанті втілення STA заготівка продукції титанового сплаву містить сплав Tі-10V-2Fe-3Al (UNS 56410), який має межу текучості приблизно 60 тисяч фунтів на кв. дюйм (ksi) при 900ºF (482,2ºC), і прикладене розтягувальне напруження при розтягуванні складає приблизно 12,7 тисяч фунтів на кв. дюйм при 900ºF на початку правки й близько 25,5 тисяч фунтів на кв. дюйм наприкінці етапу розтягування. [0027] В іншому необмежувальному варіанті втілення після прикладання 14 розтягувального напруження, виправлена STA-заготівка титанового сплаву відхиляється від прямої щонайбільше на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині. [0028] Слід визнати, що в обсяг необмежувальних варіантів втілення цього винаходу включено те, що розтягувальне напруження при розтягуванні можна прикладати, одночасно дозволяючи заготівці охолоджуватися. Однак, має бути зрозуміло, що, оскільки напруження є функцією температури, в міру того, як температура зменшується, необхідне розтягувальне напруження при розтягуванні повинна бути збільшена для продовження розтягування та правки заготівки. [0029] У необмежувальному варіанті втілення, коли STA-заготівка титанового сплаву виправлений у достатній мірі, STA-заготівка титанового сплаву охолоджують 16, з одночасним прикладанням 18 розтягувального напруження при охолодженні до виправленої, обробленої на твердий розчин і зістареної заготівки титанового сплаву. У необмежувальному варіанті втілення розтягувальне напруження при охолодженні достатня для врівноважування виникаючих при охолодженні термічних напружень в виправленій STA-заготівці титанового сплаву, що піддається правці, так що STA-заготівка титанового сплаву не деформується, не вигинається й не викривляється ніяким іншим чином під час охолодження. У необмежувальному варіанті втілення виникаюче при охолодженні напруження еквівалентне напруженню при розтягуванні. Слід визнати, що, оскільки температура заготівки продукції зменшується під час охолодження, застосування розтягувального напруження при охолодженні, яке еквівалентне розтягувальному навантаженню при розтягуванні, не призводить до подальшого розтягування (видовженню) заготівки продукції, але діє для запобігання деформації заготівки продукції внаслідок виникаючих при охолодженні напружень і зберігає відхилення від прямої, яке було встановлено на етапі розтягування. [0030] У необмежувальному варіанті втілення розтягувальне напруження при охолодженні достатнє для збереження відхилення від прямої не більше ніж на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш коротку довжину виправленої STA-заготівки титанового сплаву. [0031] У необмежувальному варіанті втілення розтягувальне напруження при розтягуванні й розтягувальне напруження при охолодженні достатні для того, щоб зробити можливим формування при повзучості STA-заготівки титанового сплаву. Формування при повзучості має місце в з режимі нормальної пружності. Не бажаючи привертатися до будь-якої конкретної теорії, припускається, що прикладене напруження у режимі нормальної пружності при температурі правки дозволяє відбуватися зерномежевому прослизанню або, інакше кажучи, ковзанню (повзанню) по межам зерен і динамічному поверненню дислокацій, що призводить до правки заготівки продукції. Після охолодження та компенсації виникнених при охолодженні термічних напружень за допомогою збереження розтягувального напруження при охолодженні на заготівці продукції, зміщені дислокації і межі зерен приймають новий пружний стан STAзаготівки продукції титанового сплаву. [0032] Звертаючись на фіг. 2, у методі 20 визначення відхилення від прямої заготівки продукції, такої як, наприклад, пруток 22, цей пруток 22 вирівнюють по перевірній лінійці 24. Кривизну прутка 22 виміряють у викривлених або скручених місцях за допомогою обладнання, використовуваного для виміру довжини, наприклад, мірної стрічки, як відстань кривої прутка від перевірочної лінійки 24. Відстань кожного вигину або кривої від перевірної лінійки виміряють вздовж запропонованої довжини 28 прутка для визначення максимального відхилення від прямої (26 на фіг. 2), тобто максимальної відстані прутка 22 від перевірної лінійки 24 у межах 4 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 60 запропонованої довжини прутка 22. Такий же метод може використовуватися для визначення кількісного відхилення від прямої для інших заготівок (видів продукції). [0033] В іншому необмежувальному варіанті втілення після застосування розтягувального напруження при розтягуванні відповідно до цього винаходу, виправлена STA-заготівка титанового сплаву відхиляється від прямої щонайбільше на 0,094 дюйма (2,388 мм) на будь-які 5 футів довжини (152,4 см) або на більш коротку довжину виправленої STA-заготівки титанового сплаву. У ще одному необмежувальному варіанті втілення, після охолодження з одночасним застосуванням розтягувального напруження при охолодженні відповідно до цього винаходу, виправлена STA-заготівка титанового сплаву відхиляється від прямої не більш ніж на 0,094 дюйма (2,388 мм) на будь-які 5 футів довжини (152,4 см) або на більш коротку довжину виправленої STA-заготівки титанового сплаву. У ще одному необмежувальному варіанті втілення, після застосування розтягувального напруження при розтягуванні відповідно до цього винаходу, виправлена STA-заготівка титанового сплаву відхиляється від прямої не більш ніж на 0,25 дюйма (6,35 мм) на будь-які 10 футів довжини (304,8 см) або на більш коротку довжину виправленої STA-заготівки титанового сплаву. У ще одному необмежувальному варіанті втілення, після охолодження з одночасним застосуванням розтягувального напруження при охолодженні, відповідно до цього винаходу, виправлена STA-заготівка титанового сплаву відхиляється від прямої не більш ніж на 0,25 дюйма (6,35 мм) на будь-які 10 футів довжини (304,8 см) або на більш коротку довжину виправленої STA-заготівки титанового сплаву. [0034] Для рівномірного застосування розтягувальних напружень при розтягуванні й при охолодженні у необмежувальному варіанті втілення відповідно до цього винаходу STA-заготівка титанового сплаву повинна бути виконаною з можливістю надійного затискання по всьому поперечному перерізу STA-заготівки титанового сплаву. У необмежувальному варіанті втілення форма STA-заготівки титанового сплаву може бути формою будь-якої прокату, для якої можуть виготовлятися відповідні затискачі, для прикладалися розтягувального напруження у відповідності зі способом за цим винаходом. Термін "прокат" означає будь-яку металеву прокатну продукцію, тобто виріб з металу або сплаву металу, який згодом використовується у виготовленому вигляді або додатково переробляється в проміжний продукт (напівфабрикат) або кінцевий продукт. У необмежувальному варіанті втілення STA-заготівка титанового сплаву включає один з видів заготівки: блюм, пруток круглого перерізу, пруток квадратного перерізу, пресований (видавлений) профіль, труба, трубопровід, сляб, лист і плиту. Затискачі та механізми для застосування розтягувального напруження при розтягуванні й при охолодженні, відповідно до цього винаходу, поставляються, наприклад, компанією Cyrіl Bath Co., м. Монро, шт. Північна Кароліна, США. [0035] Несподіваною особливістю цього винаходу є можливість гарячої правки розтягуванням STA-заготівок титанового сплаву без істотного зменшення міцностей STAзаготівок титанового сплаву на розрив. Наприклад, у необмежувальному необмежувальному варіанті втілення середня межа текучості та середня межа міцності на розрив підданого гарячій правці розтягненням у гарячому стані STA-заготівки титанового сплаву відповідно до необмежувальними способами за цим винаходом зменшуються не більше ніж на 5 відсотків від їх значень перед гарячою правкою розтягуванням. Найбільша зміна у властивостях, обумовлена гарячою правкою розтягуванням стосувалася відносного подовження. Наприклад, у необмежувальному варіанті втілення відповідно до цього винаходу, середнє значення відносного подовження заготівки титанового сплаву виявило абсолютне скорочення приблизно на 2,5 % після гарячої правки розтягуванням. Без наміру пов'язуватися з будь-яким принципом дії, припускається, що зменшення відносного подовження може проходити внаслідок розтягування STA-заготівки титанового сплаву, яке виникає в необмежувальних варіантах втілення гарячої правки розтягуванням відповідно до цього винаходу. Наприклад, у необмежувальному варіанті втілення після гарячої правки розтягуванням за цим винаходом виправлена STA-заготівка титанового сплаву може бути подовженою на величину приблизно 1,0 % - до приблизно 1,6 % відносно довжини STA-заготівки титанового сплаву до гарячої правки розтягуванням. [0036] Для нагрівання STA-заготівки титанового сплаву до температури правки, відповідно до цього винаходу може застосовуватись будь-який із видів одноступінчастого або комбінованого нагрівання, здатний підтримувати температуру правки прутка, такий як, крім іншого, нагрівання у камерній печі, нагрівання випромінюванням і індукційне нагрівання заготівки. Температура заготівки повинна контролюватися для гарантії, що температура заготівки залишається щонайменше на 25ºF (13,9ºC) нижче за температуру старіння, використаної в процесі STA. У необмежувальних варіантах втілення температуру заготівки контролюють, використовуючи термопари або інфрачервоні датчики. Однак, інші засоби 5 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 60 нагрівання й контролю температури, відомі звичайним фахівцям в даній галузі, також охоплені межами обсягу цього винаходу. [0037] У необмежувальному варіанті втілення температура правки STA-заготівки титанового сплаву має бути порівняно однорідною по всій заготівці, і не має відхилятися від одного місця до іншого більш ніж на 100ºF (55,6ºC). Температура в будь-якому місці STA-заготівки титанового сплаву, переважно, не перевищує температуру старіння STA, оскільки механічні властивості, включно, але не обмежуючись ними, із межею текучості й межею міцності на розрив, можуть бути значно погіршені. [0038] Швидкість нагрівання STA-заготівки титанового сплаву до температури правки не є критичною, із застереженням, що збільшені швидкості нагрівання можуть привести до перевищення температури правки та, в результаті, до втрати механічних властивостей. При дотриманні запобіжних заходів, аби не перевищити задану температуру правки або не перевищити температуру на щонайменше 25ºF (13,9ºC) нижче температури старіння STA, збільшені швидкості нагрівання можуть привести до більш коротких часовим циклам між деталями й до поліпшення продуктивності. У необмежувальному варіанті втілення нагрівання до температури правки полягає в нагріванні зі швидкістю нагрівання від 500ºF/хв. (277,8ºC/хв.) до 1000ºF/хв. (555,6ºC/хв.). [0039] Будь-яка локалізована ділянка STA-заготівки титанового сплаву, переважно, не повинна досягати температури, яка дорівнює температурі старіння STA, або більша за неї. У необмежувальному варіанті втілення температура заготівки завжди повинна бути щонайменше на 25ºF (13,9ºC) нижче за температуру старіння STA. У необмежувальному варіанті втілення температура старіння STA (також по різному називана температурою дисперсійного твердіння, температурою дисперсійного твердіння в зоні α+β-фаз й температурою старіння) може перебувати в діапазоні від 500ºF (277,8ºC) нижче за температуру β-переходу титанового сплаву до 900ºF (500ºC) нижче за температуру β-переходу титанового сплаву. В інших необмежувальних варіантах втілення температура правки перебуває в діапазоні температур правки від 50ºF (27,8ºC) нижче за температуру дисперсійного твердіння STA-заготівки титанового сплаву до 200ºF (111,1ºC) нижче за температуру дисперсійного твердіння STAзаготівки титанового сплаву або перебуває в діапазоні температур правки на 25ºF (13,9ºC) нижче за температуру дисперсійного твердіння до 300ºF (166,7ºC) нижче за температуру дисперсійного твердіння. [0040] Необмежувальний варіант втілення способу відповідно до цього винаходу включає в себе охолодження виправленої STA-заготівки титанового сплаву до кінцевої температури, при якій розтягувальне напруження при охолодженні може бути зняте без зміни відхилення від прямої виправленої STA-заготівки титанового сплаву. У необмежувальному варіанті втілення охолодження включає в себе в охолодження до кінцевої температури, не більшої ніж 250ºF (121,1ºC). Можливість охолодження до температури, більшої за кімнатну температуру, при одночасній можливості ослаблення розтягувального напруження при охолодженні без відхилення від прямолінійності STA-заготівки титанового сплаву дозволяє скоротити часи циклу правки між деталями й поліпшити продуктивність. В іншому необмежувальному варіанті втілення охолодження включає в себе охолодження до кімнатної температури, яка тут визначається як значення від приблизно 64 °F (18 °C) до приблизно 77 °F (25 °C). [0041] Як буде видно, особливість цього винаходу покладена в тому, що деякі розкриті тут необмежувальні варіанти втілення гарячої правки розтягненням можуть використовуватися, на практично будь-якого металевій заготівці, включаючи багато, якщо не всі, металів й сплави металів, включно, але не обмежуючись цим, із металами й металевими сплавами, які традиційно вважають такими, що важко піддаються правці. Несподівано в необмежувальних варіантах втілення розкритого тут способу гарячої правки розтягуванням виявились ефективними для титанових сплавів, які традиційно вважаються такими, що важко піддаються правці. У необмежувальному варіанті втілення в межах обсягу цього винаходу заготівка титанового сплаву включає містить псевдо α-титановий сплаву. У необмежувальному варіанті втілення заготівка титанового сплаву містить щонайменше один зі сплавів Tі-8Al-1Mo-1V (UNS 54810) і Tі-6Al-2Sn-4Zr-2Mo (UNS R54620). [0042] У необмежувальному варіанті втілення в межах обсягу цього винаходу заготівка титанового сплаву включає α+ β-сплав титану. В іншому необмежувальному варіанті втілення заготівка титанового сплаву містить щонайменше один зі сплавів Tі-6Al-4V (UNS R56400), Tі6Al-4V ELІ (UNSR56401), Tі-6Al-2Sn-4Zr-6Mo (UNS R56260), Tі-5Al-2Sn-2Zr-4Mo-4Cr (UNS R58650) і Tі-6Al-6V-2Sn (UNS R56620). [0043] У ще одному необмежувальному варіанті втілення в межах цього винаходу, заготівка титанового сплаву містить β-титановий сплав. Використовуване тут поняття «β-титановий 6 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 60 сплав" включає, але не обмежуючись ними, псевдо β-титанові сплави і метастабільні β-титанові сплави. У необмежувальному варіанті втілення заготівка титанового сплаву містить щонайменше один зі сплавів Tі-10V-2Fe-3Al (UNS 56410), Tі-5Al-5V-5Mo-3Cr (UNS не присвоєний), Tі-5Al-2Sn-4Mo-2Zr-4Cr (UNS R58650) і Tі-15Mo (UNS R58150). У особливому необмежувальному варіанті втілення заготівка титанового сплаву являє собою заготівка сплаву Tі-10V-2Fe-3Al (UNS 56410). [0044] Слід зазначити, що у деяких β-титанових сплавів, наприклад, сплаву Tі-10V-2Fe-3Al, неможливо правити STA-заготовки цих сплавів до розкритих тут допусків, використовуючи традиційні процеси правки, одночасно зберігаючи необхідні механічні властивості сплаву. Для β-титанових сплавів температура β-переходу за своєю природою нижча, ніж у технічно чистого титану. Тому температура старіння STA також повинна бути нижчою. Крім того, піддані STA βтитанові сплави, такі як сплав Tі-10V-2Fe-3Al, але не обмежуючись ним, можуть мати більшу межу міцності на розрив, ніж 200 тисяч фунтів на кв. дюйм (1379 МПа). При спробі правці підданих STA прутків β-титанового сплаву, що мають таку високу міцність, використовуючи традиційні способи розтягування, наприклад, використовуючи правильну машину з правкою в 2 площинах, при температурах, що не перевищують 25ºF (13,9ºC) нижче температури старіння STA, прутки виявляють сильну схильність до розколювання. Несподівано було виявлено, що ці піддані STA високоміцні β-титанові сплави можна піддавати правці до розкритих тут допусків, використовуючи необмежувальні варіанти втілення способу правки розтягуванням у гарячому стані, відповідно до цього винаходу, без руйнування й при середній втраті меж текучості й міцності на розрив лише приблизно 5 %. [0045] Хоча наведене вище обговорення стосується, у першу чергу, виправлених заготівок титанового сплаву, що піддаються правці, й способів правки STA-заготівок титанового сплаву, необмежувальні варіанти втілення правки розтягуванням можуть успішно використовуватися для практично будь-якого виду підданого дисперсійному твердненню металевої продукції, тобто металевого виробу, що містить будь-який метал або сплав металу. [0046] Звертаючись на фіг. 3, у необмежувальному варіанті втілення згідно із цим винаходом, спосіб 30 правки обробленої на твердий розчин і підданої дисперсійному твердненню металевої заготівки, що містить у собі один із металу й сплаву металу, включає в собі нагрівання 32 обробленої на твердий розчин і підданої дисперсійному твердненню металевої заготівки до температури правки, що лежить у діапазоні температур правки від 0,3 температури плавлення в градусах Кельвіна (0,3T m) підданої дисперсійному твердненню металевої заготівки до температури, щонайменше на 25ºF (13,9ºC) нижче температури старіння, використаної для зміцнення підданої дисперсійному твердненню металевої заготівки. [0047] Необмежувальний варіант втілення згідно із цим винаходом, включає в себе прикладання 34 розтягувального напруження при розтягуванні до обробленої на твердий розчин і підданої дисперсійному твердненню металевої заготівки протягом часу, достатнього для розтягування й правки підданої дисперсійному твердненню металевої заготівки з одержанням виправленої, підданої дисперсійному твердненню металевої заготівки. У необмежувальному варіанті втілення розтягувальне напруження при розтягуванні становить щонайменше приблизно 20 % від межі текучості підданої дисперсійному твердненню металевої заготівки при температурі правки, і не є еквівалентною межі текучості STA-заготівки титанового сплаву при температурі правки або не більше за неї. У необмежувальному варіанті втілення прикладене розтягувальне напруження може бути збільшене в процесі етапу правки для того, щоб підтримувати розтягування. У необмежувальному варіанті втілення розтягувальне напруження при розтягуванні збільшується в 2 рази під час розтягування. У необмежувальному варіанті втілення виправлена, піддана дисперсійному твердненню металева заготівка відхиляється від прямої щонайбільше на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині. У необмежувальному варіанті втілення виправлена, піддана дисперсійному твердненню металева заготівка відхиляється від прямої не більше ніж на 0,094 дюйма (2,388 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині для виправленої, підданої дисперсійному твердненню металевої заготівки. У ще одному необмежувальному варіанті втілення виправлена, піддана дисперсійному твердненню металева заготівка відхиляється від прямої щонайбільше на 0,25 дюйма (6,35 мм) на будь-які 10 футів довжини (304,8 см) виправленої, підданої дисперсійному твердненню металевої заготівки. [0048] Необмежувальний варіант втілення згідно із цим винаходом включає в себе охолодження 36 виправленої, підданої дисперсійному твердненню металевої заготівки з одночасним застосуванням 38 розтягувального напруження при охолодженні виправленої, підданої дисперсійному твердненню металевої заготівки. В іншому необмежувальному варіанті втілення розтягувальне напруження при охолодженні достатнє для врівноважування 7 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 60 виникненого при охолодженні термічного напруження виправленої, підданої дисперсійному твердненню металевої заготівки, так, що виправлена, піддана дисперсійному твердненню металева заготівка, не деформується, не згинається та не викривляється ніяким іншим чином під час охолодження. У необмежувальному варіанті втілення виникнене при охолодженні напруження еквівалентне навантаженню при розтягуванні. Слід визнати, що, оскільки температура заготівки продукції зменшується під час охолодження, застосування розтягувального напруження при охолодженні, яке еквівалентно розтягувальному навантаженню при розтягуванні, не призводить до подальшого розтягування заготівки продукції, але діє для запобігання деформації заготівки продукції внаслідок виникнених при охолодженні напружень і зберігає відхилення від прямої, яке було встановлено на етапі розтягування. В іншому необмежувальному варіанті втілення розтягувальне напруження при охолодженні достатнє для врівноважування виникнених при охолодженні термічних напружень в сплаві, так що піддана дисперсійному твердненню металева заготівка не деформується, не згинається та не викривляється ніяким іншим чином під час охолодження. У ще одному необмежувальному варіанті втілення розтягувальне напруження при охолодженні достатнє для врівноважування виникнених при охолодженні термічних напружень сплаві, так що піддана дисперсійному твердненню металева заготівка зберігає відхилення від прямої не більш ніж 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, підданої дисперсійному твердненню металевої заготівки. У ще одному необмежувальному варіанті втілення розтягувальне напруження при охолодженні достатнє для врівноважування виникнених при охолодженні термічних напружень сплаві, так що піддана дисперсійному твердненню металева заготівка, зберігає відхилення від прямої не більш ніж 0,094 дюйма (2,388 мм) на будь-які 5 футів довжини (152,4 см) або більш коротку довжину. У ще одному необмежувальному варіанті втілення розтягувальне напруження при охолодженні достатнє для врівноважування виникнених при охолодженні термічних напружень в сплаві, так, що піддана дисперсійному твердненню металева заготівка зберігає відхилення від прямої не більш ніж 0,25 дюйма (6,35 мм) на будь-які 10 футів довжини (304,8 см) довжини виправленої, підданої дисперсійному твердненню металевої заготівки. [0049] У різних необмежувальних варіантах втілення відповідно до цього винаходу, оброблена на твердий розчин і піддана дисперсійному твердненню металева заготівка містить один зі титанового сплаву (сплаву на основі титану), нікелевого сплаву (сплаву на основі нікелю), алюмінієвого сплаву (сплаву на основі алюмінію) й залізного сплаву (сплаву на основі заліза). Крім того, у деяких необмежувальних варіантах втілення відповідно до цього винаходу оброблена на твердий розчин і піддана дисперсійному твердненню металева заготівка вибрана із: білету, блюма, прутка круглого січення, прутка квадратного січення, пресованого профілю, труби, трубопроводу, сляба, листа й плити. [0050] У необмежувальних варіантах втілення відповідно до цього винаходу, температура правки перебуває в діапазоні від на 200ºF (111,1ºC) нижче за температуру дисперсійного твердіння, використаної для зміцнення підданої дисперсійному твердненню металевої заготовки, до 25ºF (13,9ºC) нижче за температуру дисперсійного твердіння, використовуваної для зміцнення підданої дисперсійному твердненню металевої заготівки. [0051] Подальші приклади призначені для додаткового опису деяких варіантів втілення, що не мають обмежувального характеру, без обмеження обсягу цього винаходу. Звичайному фахівцеві в даній галузі техніки буде зрозуміло, що можливі зміни наступних прикладів в обсязі винаходу, який визначається винятково формулою винаходу. Приклад 1 [0052] У даному порівняльному прикладі кілька прутків довжиною 10 футів зі сплаву Tі-10V2Fe-3Al виготовлялися й оброблялися, використовуючи кілька комбінацій обробки на твердий розчин, старіння й традиційної правки в спробі визначити стійкий процес правки прутків. Діаметр прутків коливався від 0,5 дюймів до 3 дюймів (від 1,27 см до 7,62 см). Прутки піддавалися обробці на твердий розчин при температурах від 1375ºF (746,1º) до 1475ºF (801,7ºC). Потім прутки піддавали старінню при температурі, що лежить у діапазоні від 900ºF (482,2ºC) до 1000ºF (537,8ºC). Процеси, оцінювані щодо правки, містили в собі: (a) вертикальну обробку на твердий розчин і правку в 2- х площинах нижче за температуру старіння; (b) вертикальну обробку на твердий розчин з наступною правкою в 2- х площинах при 1400ºF (760ºC), старіння й правку в 2х площинах при температурі, на 25ºF (13,9ºС) нижче температури старіння; (c) правку при 1400ºF (760ºC) з наступними вертикальною обробкою на твердий розчин і старінням, а також правку в 2- х площинах при температурі, на 25ºF (13,9ºC) нижче температури старіння; (d) високотемпературну обробку на твердий розчин з наступною правкою в 2- х площинах при 1400ºF (760ºC), вертикальну обробку на твердий розчин і старіння, а також правку в 2- х 8 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 площинах при температурі, на 25ºF (13,9ºC) нижче температури старіння; і (e) термічну обробку для поліпшення пластичності жароміцних сплавів із наступною правкою в 2- х площинах при 1100ºF (593,3ºC), вертикальну обробку на твердий розчин і правку в 2- х площинах при температурі, на 25ºF (13,9ºC) нижче температури старіння. [0053] Оброблені прутки піддавали візуальному контролю на прямолінійність і класифікувалися за принципом проходження або не проходження контролю. Спостерігали, що процес, маркірований (e), був найбільш успішним. Усі спроби використання вертикальних термообробок STA, однак, мали ступінь проходження не більш 50 %. Приклад 2 [0054] Для даного прикладу використовувалися два прутки діаметром 1,875 дюйма (47,625 мм), довжиною 10 футів (3,048 м) із сплаву Tі-10V-2Fe-3Al. Прутки вальцювалися при температурі в зоні α+β-фаз із прутків ротаційного кування з повторним вальцюванням, які виконувалися з осаджених і один раз рекристалізованих білетів. Для визначення максимального діаметра прутка, який міг піддаватися правці на наявному устаткуванні, проводили випробування на розтягання при підвищеній температурі 900ºF (482,2ºC). Випробування на розтягання при підвищеній температурі показали, що пруток діаметром 1,0 дюйма (2,54 см) був у межах обмежень устаткування. Прутки обдирали до прутків діаметру 1,0 дюйма (2,54 см). Прутки піддавали обробці на твердий розчин при 1460ºF (793,3ºC) протягом 2 годин і гартувалися у воді. Прутки піддавали старінню протягом 8 годин при 940ºF (504,4ºC). Вимірювали прямолінійність прутків при відхиленні приблизно 2 дюйма (5,08 см) від прямої з деяким викривленням і хвилястістю. STA прутки проявляли два різні види згину. Спостерігалося, що перший пруток (серія № 1) був відносно прямим на кінцях і мав невеликий згин на середині - приблизно 2,1 дюйма (5,334 см) від прямої. Другий пруток (серія №2) був досить прямим поблизу середини, але мав звивистість поблизу кінців. Максимальне відхилення від прямої було близько 2,1 дюйма (5,334 см). Чистота поверхні прутків у стані після загартування була досить однорідною, з окисненою поверхнею. На фіг. 4 показана типова світлина прутків після обробки на твердий розчин і старіння. Приклад 3 [0055] Оброблені на твердий розчин і зістарені прутки за прикладом 2 піддавали гарячій правці розтягуванням відповідно до необмежувального варіанту втілення цього винаходу. Зворотний зв'язок по температурі для керування температурою прутка здійснювався за допомогою термопари, розташованої на середині деталі. Однак, для подолання неминучих труднощів, пов'язаних із приєднанням термопари до деталей, поблизу їх кінців приварювалися дві додаткові термопари. [0056] На першому прутку сталася відмова основної контрольної термопари, що призвело до коливань під час лінійної зміни температури нагрівання. Це, разом з іншою аномалією керування, призвело до перевищення деталлю необхідної температури 900ºF (482,2ºC). Досягнута висока температура була приблизно 1025º F (551,7ºC) протягом менш ніж 2 хвилин. Перший пруток був повторно обладнаний іншою термопарою, і подібне перерегулювання виникло внаслідок помилки в керуючому програмному забезпеченні при попередньому запуску. Перший пруток нагрівався при максимально припустимій потужності, яка могла забезпечити нагрівання прутка з використаними в даному прикладі розмірами від кімнатної температури до 1000ºF (537,8ºC) приблизно за 2 хвилини. [0057] Програму відновили і запустити виконання програми правки першого прутка. Найвища зареєстрована температура була 944ºF (506,7ºC) по термопарі номер 2 (TC № 2), яка була розташована поблизу одного кінця прутка. Припускається, що TC № 2 зазнала невеликого збою гарячого спаю термопари, яка була під напруженням. Під час цього циклу термопара номер 0 (TC № 0), розташована в центрі прутка, зареєструвала максимальну температуру 908ºF (486,7ºC). Під час правки термопара номер 1 (TC № 1), розташована поблизу протилежного кінця прутка від TC № 2, відійшла від прутка й припинила реєструвати температуру прутка. Графік температури для цього кінцевого циклу нагрівання на прутку серії № 1 показана на фіг. 5. Час циклу для першого прутка (серія № 1) становив 50 хвилин. Пруток охолоджувався до 250ºF (121,1ºC) при збереженні на прутку тягового зусилля, яке застосовувалося наприкінці етапу розтягування. [0058] Перший пруток розтягався на 0,5 дюйма (1,27 см) за період 3 хвилини. Тягове зусилля протягом цієї фази збільшувалося від 5 тонн (44,5 кН) спочатку до 10 тонн (89,0 кН) після закінчення. Оскільки пруток мав діаметр 1 дюйм (2,54 см), ці тягові зусилля перетворювалися в розтягувальне напруження 12,7 тисяч фунтів на кв. дюйм (87,6 МПа) і 25,5 тисяч фунтів на кв. дюйм (175,8 МПа). Деталь також зазнавала витягування в попередніх 9 UA 111336 C2 5 10 15 20 циклах, яке було перервано внаслідок відмови управління температурою. Загальне виміряне видовження після правки становило 1,31 дюйма (3,327 см). [0059] Другий пруток (серія № 2) ретельно очищували біля точки приєднання термопар, і термопари приєднували й оглядали на виявлення дефектів. Другий пруток нагрівався до заданої контрольної точки 900º F (482,2ºC). TC № 1 зареєструвала температуру 973ºF (522,8ºC), тоді як TC № 0 і TC № 2 зареєстрували температури всього 909ºF (487,2ºC) і 911ºF (488,3ºC) відповідно. TC № 1, разом з іншими двома термопарами, відстежувала температуру задовільно приблизно до 700ºF (371,1ºC), у цій точці спостерігалися деякі відхилення, як видно на фіг. 6. Знов-таки, припускається, що приєднання термопари було джерелом відхилення. Загальний час циклу для цієї деталі становив 45 хвилин. Другий пруток (серія № 2) піддавали гарячій правці розтягуванням, як описано для першого прутка (серія № 1). [0060] Піддані гарячій правці розтягуванням прутки (серія № 1 і серія № 2) показані на фотографії за фіг. 7. Прутки мали максимальне відхилення від прямої 0,094 дюйма (2,387 мм) на будь-які 5 футів (1,524 м) довжини. Під час гарячої правки розтягуванням пруток серії № 1 був подовжений на 1,313 дюйма (3,335 см), а пруток серії № 2 був подовжений на 2,063 дюйма (5,240 см). Приклад 4 [0061] Хімічні склади прутків серії № 1 і серії № 2 після гарячої правки розтягуванням за прикладом 3 порівнювали з хімічним складом прутків 1,875 дюйма (47,625 мм) за прикладом 2. Прутки за прикладом 3 виготовлялися з тієї ж плавки, що й виправлені прутки серії № 1 і серії № 2. Результати хімічного аналізу наведено в таблиці 1. Таблиця 1 MOT 69550C 69550C 69550C 69550C 69550C 92993F 92993F 25 30 35 Розмір Пруток діаметром 1,875 дюйма Пруток діаметром 1,875 дюйма Пруток діаметром 1,875 дюйма Пруток діаметром 1,875 дюйма Пруток діаметром 1,875 дюйма Середнє Пруток діаметром 1 дюйм Пруток діаметром 1 дюйм Середнє Al C Fe H N O Tі V 3,089 0,008 1,917 0,004 0,006 0,108 85,275 9,654 3,070 0,007 1,905 0,005 0,004 0,104 85,346 9,616 3,090 0,010 1,912 0,004 0,004 0,102 85,288 9,647 3,088 0,009 1,926 0,005 0,004 0,106 85,291 9,635 3,058 0,007 1,913 0,006 0,004 0,104 85,350 9,610 3,079 0,008 1,915 0,005 0,004 0,105 85,310 9,632 3,098 0,006 1,902 0,005 0,002 0,112 85,306 9,608 3,060 0,006 1,899 0,004 0,002 0,104 85,368 9,598 3,079 0,006 1,901 0,004 0,002 0,108 85,337 9,603 При гарячій правці розтягуванням відповідно до необмежувального варіанту втілення за прикладом 3, зміни в хімічному складі не спостерігали. Приклад 5 [0062] Механічні властивості підданих гарячій правці розтягуванням прутків серії № 1 і серії № 2 порівнювали з контрольними прутками, які піддавалися обробці на твердий розчин і старінню, правці в 2- х площинах при 1400ºF і вирівнюванню. Вирівнювання - це процес, у якому, щоб позбутися невеликої кривизни по всій довжині прутка, до прутка застосовується невелике зусилля із згасанням. Контрольні прутки складалися зі сплаву Tі-10V-2Fe-3Al і мали діаметр 1,772 дюйма (4,501 см). Контрольні прутки піддавалися обробці на твердий розчин α+β при 1460ºF (793,3ºC) протягом 2 годин і гартувалися у воді. Контрольні прутки піддавалися старінню при 950ºF (510ºC) протягом 8 годин і охолоджували обдуванням. Виміряли властивості при розтяганні й в'язкість руйнування (тріщиностійкість) контрольних прутків і прутків, підданих гарячій правці розтягуванням і результати представлено в таблиці 2. 10 UA 111336 C2 Таблиця 2 MOT 69548E 69548E 69548E 69548E 69548E 69548E 69548E 69548E Діаметр (дюйм) Пруток діаметром 1,772 Пруток діаметром 1,772 Пруток діаметром 1,772 Пруток діаметром 1,772 Пруток діаметром 1,772 Пруток діаметром 1,772 Пруток діаметром 1,772 Пруток діаметром 1,772 Середнє RA Межа Межа міцності Відносне (Зменшення K1C Плавка текучості на розрив подовження 1/2 площі) ksi·дюйм (ksi) (ksi) (%) (%) Прутки, піддані гарячій правці й вирівнюванню H94H 170,13 183,04 12,14 42,91 44,10 H94H 172,01 183,99 11,43 41,59 45,90 H94H 173,09 183,48 10,71 41,76 48,90 H94H 171,53 182,76 12,14 46,96 47,30 H94H 170,48 182,97 11,43 38,53 46,60 H94H 169,51 183,84 11,43 40,20 46,60 H94H 171,38 183,02 12,86 47,69 46,00 H94H 171,21 183,31 12,14 44,40 47,90 171,17 183,30 11,79 43,00 46,66 Прутки, піддані гарячій правці 92993F 92993F Задане середнє Мінімальні значення 5 10 15 Пруток діаметром 1 Пруток діаметром 1 Середнє H94H 172,01 182,68 8,57 29,34 47,50 H94H 170,78 180,91 10,00 36,85 49,40 171,39 181,79 9,29 33,10 48,45 167 176 6 158 170 6 Не застосовне Не застосовне 39 40 [0063] Усі властивості підданих гарячій правці розтягуванням прутків відповідали необхідним заданим і мінімальним значенням. Піддані гарячій правці розтягуванням прутки серії № 1 і серії № 2, мали трохи менші значення пластичності й зменшення площі (RA), що найбільш імовірно, є результатом витягування, що відбувався під час правки. Однак, міцності на розрив після гарячої правки розтягуванням виявилася порівнюваними з контрольними прутками, що не піддавали правці. Приклад 6 [0064] Мікроструктури в поздовжньому напрямку підданих гарячій правці розтягуванням прутків серії № 1 і серії № 2 порівнювали з мікроструктурами в поздовжньому напрямку контрольних прутків, що не піддавали правці, за прикладом 5. Мікрофотографії мікроструктур підданих гарячій правці розтягуванням прутків за прикладом 3 наведені на фіг. 8. Мікрофотографії знімали із двох різних місць однієї заготівки. Мікрофотографії мікроструктур контрольних прутків, що не піддавалися правці, за прикладом 5 наведені на фіг. 9. Видно, що мікроструктури досить схожі. 11 UA 111336 C2 5 10 [0065] Цей опис написаний з посиланнями на різні типові, ілюстративні, та необмежувальні варіанти втілення. Однак, звичайному фахівцеві має бути зрозуміло, що можуть бути виконаними різні заміни, зміни або комбінації із будь-яких розкритих варіантів втілення (або їх частин) без відступу від обсягу винаходу, обумовленого винятково формулою винаходу. Таким чином, передбачається й зрозуміло, що цей винахід охоплює додаткові варіанти втілення, не викладені явно в цьому документі. Такі варіанти втілення можуть бути отримані, наприклад, шляхом об'єднання й/або зміни кожного з розкритих етапів, інгредієнтів, складових, компонентів, елементів, ознак, аспектів і іншого у описаних тут варіантах втілення. Таким чином, цей винахід обмежується не описом різних типових, ілюстративних, й необмежувальних варіантів втілення, а винятково формулою винаходу. Таким чином, має бути зрозуміло, що формула винаходу може бути змінена в процесі розгляду цієї заявки на патент додаванням ознак заявленого винаходу, які описані тут по-різному. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 60 1. Спосіб правки підданої дисперсійному твердненню металевої заготовки, вибраної зі сплавів на основі титану, на основі нікелю, на основі алюмінію або основі заліза, що включає: нагрівання підданої дисперсійному твердненню металевої заготовки до температури правки, причому температура правки знаходиться у діапазоні температур правки від 0,3 температури плавлення в градусах Кельвіна (0,3Тm) підданої дисперсійному твердненню металевої заготовки до 25 °F (13,9 °C) нижче температури старіння, використаної при зміцненні підданої дисперсійному твердненню металевої заготовки, прикладання розтягувального напруження при розтягуванні до підданої дисперсійному твердненню металевої заготовки протягом часу, достатнього для розтягування й правки підданої дисперсійному твердненню металевої заготовки для отримання виправленої, підданої дисперсійному твердненню металевої заготовки, причому розтягувальне напруження при розтягуванні складає щонайменше 20 % від межі текучості і не дорівнює або не більше, ніж межа текучості підданої дисперсійному твердненню металевої заготовки при температурі правки, і при цьому виправлена, піддана дисперсійному твердненню металева заготівка відхиляється від прямої не більше ніж на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині, і охолодження виправленої, підданої дисперсійному твердненню металевої заготовки з одночасним прикладанням до виправленої, підданої дисперсійному твердненню металевої заготовки розтягувального напруження при охолодженні, причому розтягувального напруження при охолодженні достатньо для врівноважування виникаючого при охолодженні термічного напруження в сплаві і зберігання відхилення від прямої не більше ніж 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, підданої дисперсійному твердненню металевої заготовки. 2. Спосіб за п. 1, який відрізняється тим, що виправлена, піддана дисперсійному твердненню металева заготовка відхиляється від прямої не більше ніж на 0,094 дюйма (2,388 мм) на будьякі 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, підданої дисперсійному твердненню металевої заготовки. 3. Спосіб за п. 1, який відрізняється тим, що виправлена, піддана дисперсійному твердненню металева заготовка відхиляється від прямої не більше ніж на 0,25 дюйма (6,35 мм) на будь-які 10 футів (304,8 см) довжини виправленої, підданої дисперсійному твердненню металевої заготовки. 4. Спосіб за п. 1, який відрізняється тим, що піддана дисперсійному твердненню металева заготовка є заготовкою, вибраною з групи, що складається з білету, блюма, прутка круглого перерізу, прутка квадратного перерізу, пресованого профілю, труби, трубопроводу, сляба, листа та плити. 5. Спосіб за п. 1, який відрізняється тим, що температура правки знаходиться в діапазоні від 200 °F (111,1 °C) нижче температури дисперсійного тверднення, використаної для зміцнення підданої дисперсійному твердненню металевої заготовки, до 25 °F (13,9 °C) нижче температури дисперсійного тверднення, використаної для зміцнення підданої дисперсійному твердненню металевої заготовки. 6. Спосіб правки обробленої на твердий розчин і зістареної заготовки титанового сплаву, що включає: нагрівання обробленої на твердий розчин і зістареної заготовки титанового сплаву до температури правки, причому температура правки включає в себе температуру правки в зоні +β-фази в діапазоні температур правки від 1100 °F (611,1 °C) нижче температури β-переходу 12 UA 111336 C2 5 10 15 20 25 30 35 40 45 50 55 обробленої на твердий розчин і зістареної заготовки сплаву титану до 25 °F (13,9 °C) нижче температури дисперсійного тверднення обробленої на твердий розчин і зістареної заготовки титанового сплаву, прикладання розтягувального напруження при розтягуванні до обробленої на твердий розчин і зістареної заготовки титанового сплаву протягом часу, достатнього для розтягування й правки обробленої на твердий розчин і зістареної заготовки титанового сплаву, з одержанням виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву, причому розтягувальне напруження при розтягуванні складає щонайменше 20 % від межі текучості і не дорівнює або не більше, ніж межа текучості обробленої на твердий розчин і зістареної заготовки титанового сплаву при температурі правки, і при цьому виправлена, обробленна на твердий розчин і зістарена заготовка титанового сплаву відхиляється від прямої не більше ніж на 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині, і охолодження виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву з одночасним прикладанням розтягувального напруження при охолодженні до виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву, причому розтягувальне напруження при охолодженні достатнє для врівноважування виникаючого при охолодженні термічного напруження у виправленій, обробленій на твердий розчин і зістареній заготовці титанового сплаву і зберігання відхилення від прямої не більше ніж 0,125 дюйма (3,175 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву. 7. Спосіб за п. 6, який відрізняється тим, що після прикладання розтягувального напруження й охолодження виправлена, оброблена на твердий розчин і зістарена заготовка титанового сплаву відхиляється від прямої не більше ніж на 0,094 дюйма (2,388 мм) на будь-які 5 футів довжини (152,4 см) або на більш короткій довжині виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву. 8. Спосіб за п. 6, який відрізняється тим, що виправлена, оброблена на твердий розчин і зістарена заготовка титанового сплаву відхиляється від прямої не більше ніж на 0,25 дюйма (6,35 мм) на будь-які 10 футів (304,8 см) довжини виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву. 9. Спосіб за п. 6, який відрізняється тим, що виправлена, оброблена на твердий розчин і зістарена заготовка титанового сплаву є заготовкою, вибраною з групи, що складається з білету, блюма, прутка круглого перерізу, прутка квадратного перерізу, пресованого профілю, труби, трубопроводу, сляба, листа та плити. 10. Спосіб за п. 6, який відрізняється тим, що нагрівання включає нагрівання зі швидкістю нагрівання від 500 °F/xв. (277,8 °C/хв.) до 1000 °F/хв. (555,6 °C/хв.). 11. Спосіб за п. 6, який відрізняється тим, що температура дисперсійного тверднення, використана для зміцнення обробленої на твердий розчин і зістареної заготовки титанового сплаву, знаходиться в діапазоні від 500 °F (277,8 °C) нижче температури β-переходу титанового сплаву до 900 °F (500 °C) нижче температури β-переходу титанового сплаву. 12. Спосіб за п. 6, який відрізняється тим, що температура правки знаходиться в діапазоні температур правки від 200 °F (111,1 °C) нижче температури дисперсійного тверднення обробленої на твердий розчин і зістареної заготовки титанового сплаву до 25 °F (13,9 °C) нижче температури дисперсійного тверднення обробленої на твердий розчин і зістареної заготовки титанового сплаву. 13. Спосіб за п. 6, який відрізняється тим, що охолодження включає в себе охолодження до кінцевої температури, при якій розтягувальне напруження при розтяганні може бути зняте без зміни відхилення від прямої виправленої, обробленої на твердий розчин і зістареної заготовки титанового сплаву. 14. Спосіб за п. 6, який відрізняється тим, що охолодження включає в себе охолодження до кінцевої температури, не більшої ніж 250 °F (121,1 °C). 15. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить псевдо титановий сплав. 16. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить сплав, вибраний з групи, що складається зі сплаву Ti-8Al-1Mo-1V (UNS R54810) і сплаву Тi-6Аl-2Sn-4Zr2Mo (UNS R54620). 17. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить +βтитановий сплав. 18. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить сплав, вибраний з групи, що складається зі сплаву Ti-6Al-4V (UNS R56400), сплаву Ti-6A1-4V ELI 13 UA 111336 C2 5 10 (UNS R56401), сплаву Ti-6Al-2Sn-4Zr-6Mo (UNS R56260), сплаву Ti-5Al-2Sn-2Zr-4Mo-4Cr (UNS R58650) і сплаву Ti-6Al-6V-2Sn (UNS R56620). 19. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить β-титановий сплав. 20. Спосіб за п. 6, який відрізняється тим, що заготовка титанового сплаву містить сплав, вибраний з групи, що складається зі сплаву Ti-10V-2Fe-3Al (UNS 56410), сплаву Ti-5Al-5V-5Mo3Сr (UNS не наданий), сплаву Ti-5Al-2Sn-4Mo-2Zr-4Cr (UNS R58650) і сплаву Ті-15Мо (UNS R58150). 21. Спосіб за п. 6, який відрізняється тим, що межа текучості й межа міцності на розрив обробленої на твердий розчин і зістареної заготовки титанового сплаву після правки знаходиться у межах 5 відсотків від меж текучості і міцності обробленої на твердий розчин і зістареної заготовки титанового сплаву до правки. 14 UA 111336 C2 15 UA 111336 C2 16 UA 111336 C2 17 UA 111336 C2 18 UA 111336 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

Назва патенту англійськоюHot straightening high-strength titanium alloy in the region of alpha/beta phases

Автори англійськоюBryan, David, J.

Назва патенту російськоюГорячая правка растяжкой высокопрочного титанового сплава в области альфа/бета-фаз

Автори російськоюБрайан Дэвид Дж.

МПК / Мітки

МПК: B21D 3/12, B21D 1/00, C22F 1/18, B21D 3/00

Мітки: розтяжкою, області, гаряча, правка, високоміцного, сплаву, титанового

Код посилання

<a href="https://ua.patents.su/21-111336-garyacha-pravka-roztyazhkoyu-visokomicnogo-titanovogo-splavu-v-oblasti-alfa-beta-faz.html" target="_blank" rel="follow" title="База патентів України">Гаряча правка розтяжкою високоміцного титанового сплаву в області альфа/бета-фаз</a>

Попередній патент: Наповнювач для стоматологічних композитів

Наступний патент: Пристрій захисту і керування електротехнічним устаткуванням

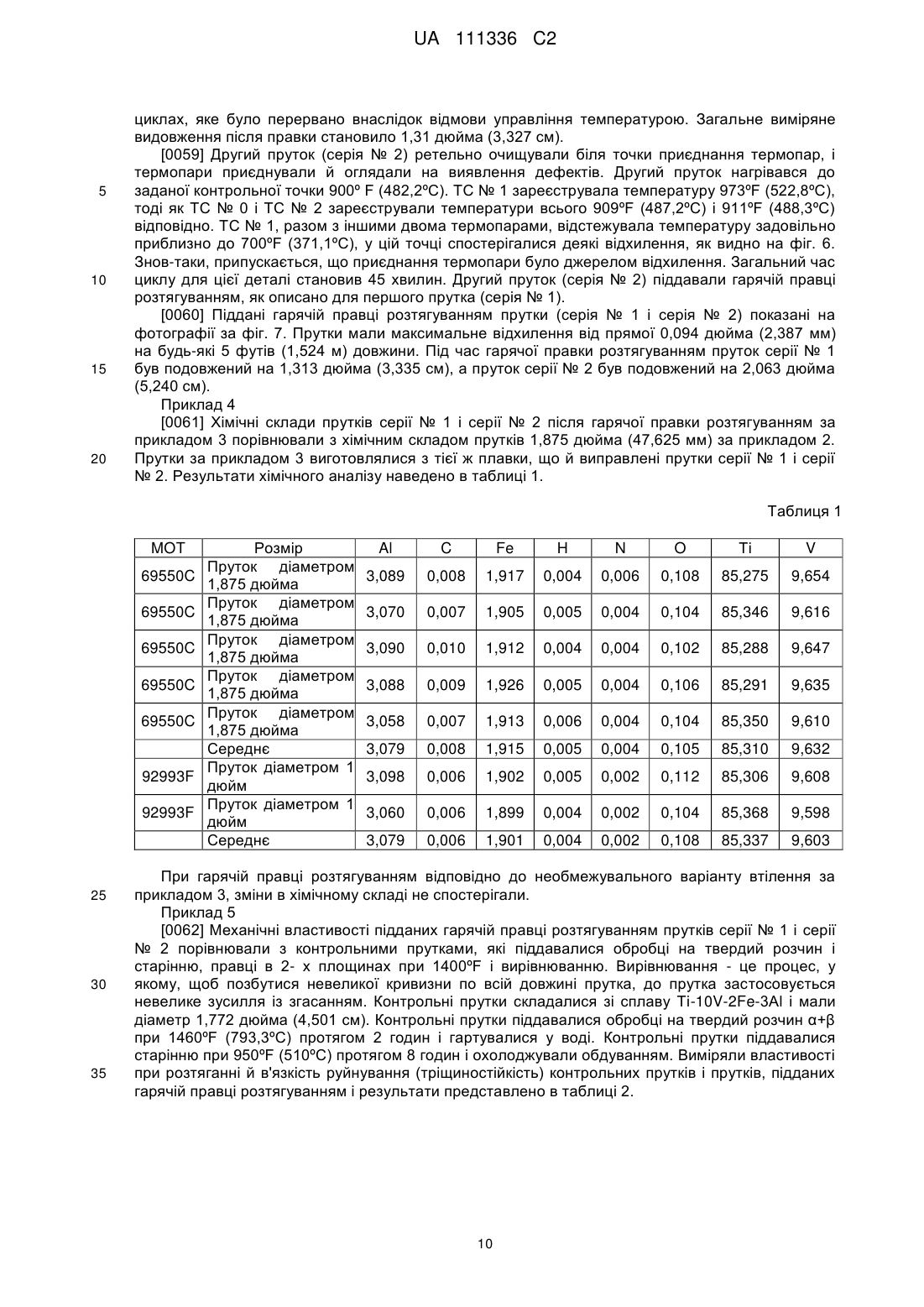

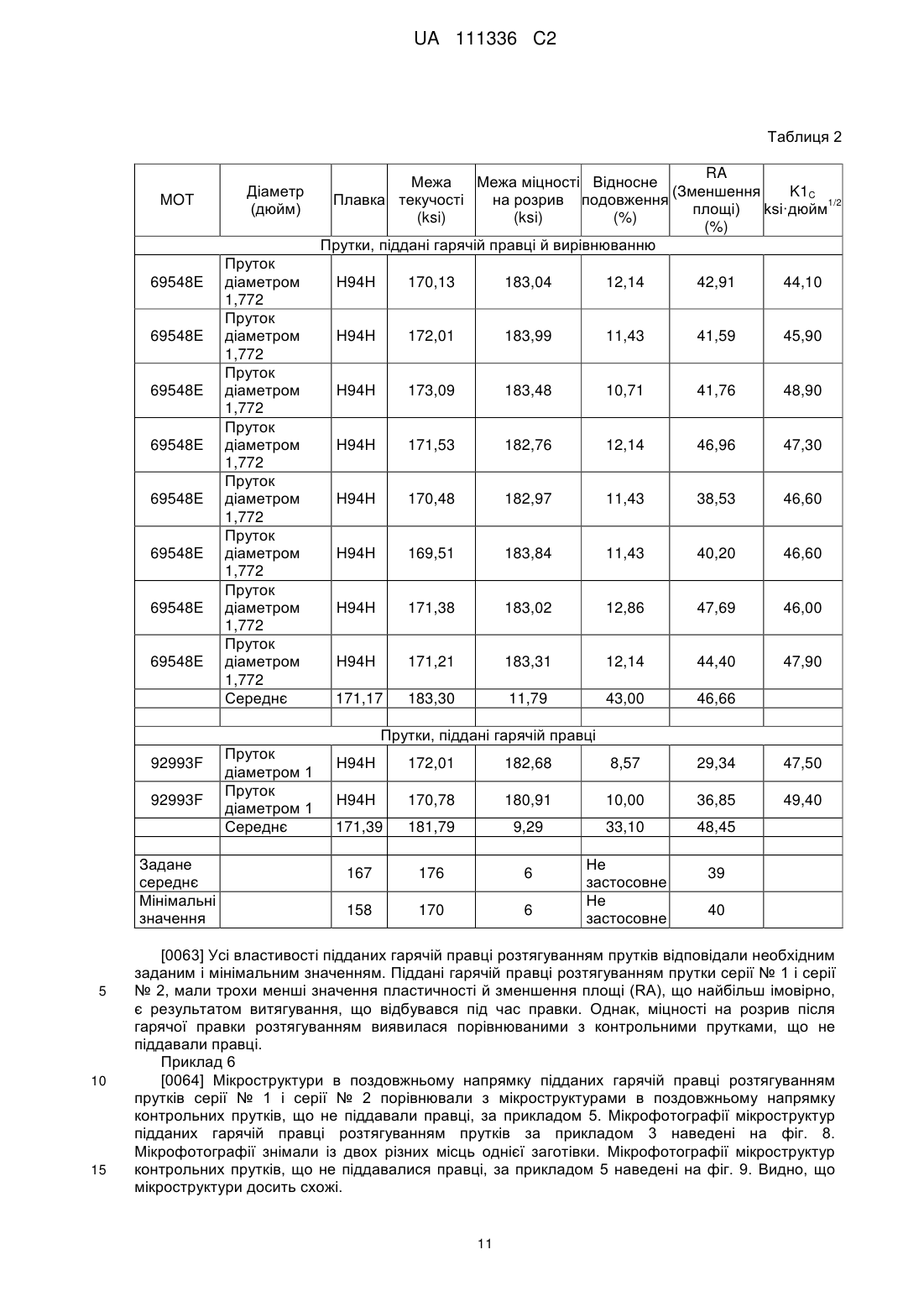

Випадковий патент: Сировинна суміш для виготовлення керамічної цегли