Лінія для виготовлення профілю т-подібного поперечного перерізу

Номер патенту: 68461

Опубліковано: 16.08.2004

Автори: Сємєнча Алєксандр Івановіч, Глєбов Віктор Васільєвіч, Багрінцев Віктор Алєксєєвіч, Ісламов Алєксандр Гаяновіч, Іванов Сєргєй Івановіч

Формула / Реферат

1. Лінія для виготовлення профілю Т-подібного поперечного перерізу, що містить двопозиційний розмотувач смугової заготовки, приймальний блок, розмотувач рулону облицювальної заготовки та багатоклітьовий профілезгинальний стан, яка відрізняється тим, що лінію обладнано силовим станом, розташованим за багатоклітьовим профілезгинальним станом, при цьому останній обладнано зшивальним пристроєм для стінки профілю, що виготовляється, а силовий стан виконано з силових установок з вбудованими штампами для пробивання отворів в стінці профілю, що виготовляється, та силовими установками для формування торцевих з’єднувальних елементів профілю, що виготовляється, при цьому розмотувач рулону виконаний двопозиційним.

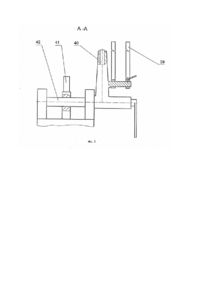

2. Лінія за п. 1, яка відрізняється тим, що двопозиційний розмотувач в ній виконано у вигляді двох розтискних барабанів та платформи, що обертається відносно вертикальної осі, на якій встановлено вали барабанів, при цьому кожний барабан виконано у вигляді зовнішніх сегментів для установки рулона смугової заготовки, та корпуса, що складається з нерухомої та рухомої частин з фланцями.

3. Лінія за п. 2, яка відрізняється тим, що переміщення рухомої частини корпуса розтискного барабана двопозиційного поворотного розмотувача забезпечується гвинтовим механізмом.

4. Лінія за п. 2 або 3, яка відрізняється тим, що вали розтискних барабанів двопозиційного поворотного розмотувача оснащені гальмівними муфтами.

5. Лінія за п. 2 або 3 або 4, яка відрізняється тим, що зовнішні сегменти кожного розтискного барабана двопозиційного поворотного розмотувача оснащені знімними стійками.

6. Лінія за будь-яким із пп. 2-5, яка відрізняється тим, що пристрій фіксації платформи двопозиційного поворотного розмотувача виконано у вигляді підпружиненого фіксатора, який входить у гніздо, що створене у платформі, при цьому фіксатор має можливість вертикального переміщення від ножної педалі.

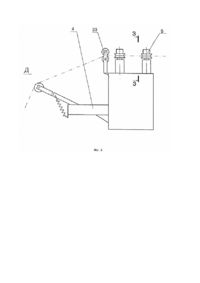

7. Лінія за будь-яким із пп. 1-6, яка відрізняється тим, що багатоклітьовий профілезгинальний стан складається з п’ятнадцяти клітей, при цьому з першої по десяту кліті призначені для підгинання заготовки профілю, одинадцята кліть - для змикання елементів, що утворюють стінку профілю і горизонтальну полицю, а також для зшивання стінки профілю за допомогою зшивального пристрою, при цьому з одинадцятої по п’ятнадцяту кліті призначені для з’єднання горизонтальної полиці профілю з облицювальною заготовкою шляхом підгинання її країв всередину профілю.

8. Лінія за будь-яким із пп. 1-7, яка відрізняється тим, що зшивальний пристрій містить диски із зубцятами для нанесення насічок на стінку Т-подібного профілю, при цьому диски встановлено на вертикальних валах.

9. Лінія за будь-яким із пп. 1-8, яка відрізняється тим, що силовий стан містить силові установки з горизонтальними змінними штампами, при цьому привід силових установок здійснено від єдиної гідросистеми, кількість силових установок для формування торцевих з’єднувальних елементів та відрізування "n" профілів дорівнює "n+1", а кількість силових установок для пробивання отворів кратно відстані між комплектами отворів.

Текст

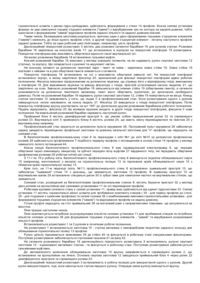

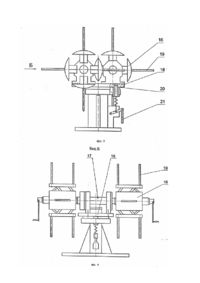

Винахід відноситься до обробки металів тиском, а саме до ліній, зокрема до автоматичних ліній, для виробництва профілю заданої довжини Т-подібного поперечного перерізу з горизонтальними полицями, що зовні облицьовані стрічкою заданого кольору, наприклад, металевою стрічкою з лакофарбовим покриттям або пластиковою стрічкою. Відомі лінії та пристрої для них описані в наступних джерелах інформації: «Производство и применение гнутых профилей проката» Справочник под редакцией И.С.Тришевского. М.: Металлургия, 1975, с.203-216. «Производство гнутых профилей (оборудование и технология)» под редакцией И.С.Тришевского. М.: - Металлургия, 1982, с.249. Тришевский И.С. и др. «Оборудование для производства холодногнутых профилей проката за рубежом» (ЦИНТИАМ) М.: «Металлургия», 1964. Авторське свідоцтво СРСР №1586827, В21D43/33; Авторське свідоцтво СРСР №1409385, В21D43/00, В30В15/30; Авторське свідоцтво СРСР №1098622, В21D43/00, В30В15/30. Відомі автоматичні лінії для профілювання деталей з рулонного матеріалу (смуги, стрічки) містять розташовані в технологічній послідовності: розмотувачі рулону, профілезгинальні стани, відрізні пристрої. Відомі лінії не призначені для виготовлення профілю Т-подібного перерізу для стель, що використовуються для виготовлення підвісних стель. Найбільш близьким аналогом запропонованого винаходу є лінія для виготовлення, зокрема, профілю для стель, що містить послідовно розташовані розмотувач, тягнучі ролики, ріжучий пристрій і стан з чернетковими, проміжними та чистовими клітями дуо. Ріжучий пристрій виконаний у вигляді барабанних ножиць з барабанами різних діаметрів, які кінематично пов’язані з тягнучими роликами. Діаметри барабанів та діжок роликів вибрано з умови рівності їх колових швидкостей. Стан виконано з ланцюговим приводом консольно встановлених в подушках опорах нижніх валків та верхніх валків двох перших та двох останніх клітей (патент Російської федерації №2078632, 1997p.). До недоліків найближчого аналогу відноситься його складність та витрати робочого часу для виготовлення профілю та непридатність для виготовлення Т-подібного профілю для стель з облицьовуванням горизонтальної полиці. Характеристика виробу. В конструкціях підвісних стель використовуються профілі, що мають Т-подібний переріз, у яких є горизонтальна полиця, призначена для спирання на неї панелей стелі, та вертикальна стінка з прорізями, потовщенням на кінці та торцевими з'єднувальними елементами ("замками"), призначеними для поєднування з суміжним профілем стелі в процесі збирання конструкції. Полиця профілю з зовнішньої сторони виконана з облицюванням, з'єднувальні елементи ("замками") розташовані по кінцях профілю та виконані як одне ціле зі стінкою. Кожний з'єднувальний елемент виконують таким, що виходить за межі профілю. З'єднувальний елемент може бути, наприклад, виконаним з рельєфними повздовжніми зигами, один з яких є подовженням іншого, при цьому зиги можуть бути розділені розрізом та розвернуті опуклостями в різні сторони відносно стінки профілю. Задачею, що вирішує даний винахід, є спрощення лінії виготовлення профілю для стель Т-подібного перерізу, що має визначену довжину, підвищення продуктивності шляхом одночасного виготовлення "n" кількості профілів, що не потребує пере-настроювання обладнання, забезпечення можливості виготовлення профілів з різними конструкціями торцевих з'єднувальних елементів та з будь-яким кольором облицьовування горизонтальної полиці. При цьому технологічна послідовність, а якій розташовано агрегати лінії, є такою, що дозволяє автоматизувати виготовлення профілю та водночас забезпечує можливість перенастроювання обладнання для виготовлення профілів різної довжини та різної їх кількості (одночасно) з різними конструкціями торцевих з'єднувальних елементів ("замків"). Крім того, задачею, що вирішує даний винахід, є зменшення виробничих витрат в процесі виготовлення профілів, підвищення їх якості, спрощення процесу виготовлення. Технічний результат, що забезпечується запропонованим винаходом, полягає в тому, що завдяки запропонованому взаємному розташуванню агрегатів лінії з описаними нижче функціональними можливостями забезпечується отримання високоякісного профілю Т-подібного поперечного перерізу із смугової заготовки. Отриманий на запропоновані лінії профіль не потребує додаткових технологічних операцій, пов’язаних з нанесенням декоративного покриття будь-якого кольору, оскільки це покриття наноситься в процесі виготовлення, при цьому забезпечується можливість виготовлення торцевих з'єднувальних елементів з різними конструкціями. Профіль для стель є складовим елементом конструкції підвісної стелі, що захищається свідоцтвом на корисну модель №16605 з пріоритетом від 22.08.2000 в ЗАТ "Аркада". Для виготовлення зазначеного профілю монтується лінія, що крім приймального блоку з розмотувачами смугової та облицювальної заготовок і багатокліткового профілезгинального стану містить силовий стан, обладнаний пристроєм для зшивання стінки профілю, при цьому силовий стан складається з силових установок для пробивання отворів в стінці профілю та силових установок для формування торцевих з'єднувальних елементів профілю. Двопозиційний розмотувач смугової заготовки, згідно з винаходом, виконано у вигляді двох розжимних барабанів у вигляді зовнішніх сегментів, на які надіваються рулони заготовки, закриті корпусами, та платформи, що обертається відносно вертикальної осі і на якій встановлено вали барабанів. Згідно з винаходом, переміщення рухомої частини корпусу розжимного барабану зазначеного розмотувача забезпечується гвинтовим механізмом, вали розжимних барабанів устатковані гальмівними муфтами, а зовнішні сегменти кожного розжимного барабану розмотувача устатковані знімними стійками. Далі, згідно з винаходом, пристрій фіксації платформи зазначеного розмотувача виконано у вигляді підпружиненого фіксатора, що має можливість вертикального переміщення від ніжної педалі, при цьому фіксатор входить у гніздо, що створено у платформі. Багатоклітковий профілезгинальний стан лінії, згідно з винаходом, складається з п'ятнадцяти клітей, В перших десяти клітях здійснюється підгинання заготовки профілю, в одинадцятій - змикання елементів, що утворюють стінку профілю і горизонтальну полицю, та зшивання стінки, а горизонтальна полиця з'єднується з облицювальною заготовкою шляхом підгинання її країв всередину профілю в клітях з одинадцятої по п'ятнадцяту. Застосовується зшивальний пристрій, що містить диски із зубцятами, які встановлено на вертикальних валах, для нанесення насічок на стінку профілю. Силовий стан лінії, згідно з винаходом, містить силові установки з горизонтальними штампами, при цьому привід силових установок здійснено від єдиної гідросистеми. Кількість силових установок для формування торцевих з'єднувальних елементів та відрізування "n" профілів дорівнює "n+1". Кількість силових установок для пробивання отворів кратно відстані між комплектами отворів в стінці профілю. Винахід пояснюється кресленнями, на яких зображено: на фіг.1 - загальний вигляд лінії; на фіг.2 - розріз А-А фіг.1; на фіг.3 - двохдюзиційний поворотний розмотувач стрічки; на фіг.4 - вид Б на фіг.3; на фіг.5 - блок прийомний; на фіг.6 - вид Д на фіг.5; на фіг.7 - розріз 3-3 на фіг.5; на фіг.8 - профілезгинальний стан; на фіг.9 - вид Г на фіг.8; на фіг.10, 11, 12, 13 схема переходів стрічки при формуванні Т-подібного профілю; на фіг.14 - багатодисковий зшивний пристрій; на фіг.15 стан силовий; на фіг.16 - вид С на фіг.15; на фіг.17 - вид В на фіг.15; на фіг.18 - вид И на фіг.15 (головка силова для пробивання отворів кріплення в профілі зі змінним горизонтальним штампом); на фіг.19 - вид Л на фіг.15 (головка силова для формування торцевих з'єднувальних елементів - ("замків") - та відрізки профілю зі змінними вбудованими горизонтальними штампами); на фіг.20 - стіл прийомний на металевій рамі з направляючими планками та регулюванням по висоті; на фіг.21 зображено поєднання двох суміжних профілів в аксонометрії; на фіг.22 зображено загальний вигляд лінії (вид зверху); на фіг.23 зображено робоче розташування двох "замків", що пробиває одна силова установка; на фіг.24 зображено поперечний розріз пуансона горизонтального штампа силової установки 36, який вибиває "замки", наведені на фіг.23, і таким чином розрізує заготовку на окремі профілі заданої довжини. Лінія для виготовлення профілю Т-подібного перерізу містить: розмотувач 1 рулону облицювальної стрічки з блоком направляючих роликів 2; двох,позиційний розмотувач рулону 3; демпфіруючий пристрій 4 у вигляді підпружинених роликів; вертикальні кліті 5 приймального блоку 6; багатокліттевий профілезгинальний стан 8 з клітями, розташованими в кількох секціях (наприклад, в трьох) з електроприводом 9 та багатодисковим зшивним пристроєм 10 для зшивання вертикальних стінок профілю стелі, які змикаються; силовий стан з силовими установками 11 для пробивання комплектів отворів в стінці профілю та 36 для вирубування торцевих "замків", тобто розрізування загальної довгої заготовки, довжина якої дорівнює довжині шести готових профілів, на окремі відрізки, що відповідають довжині кожного профілю. Технологічна послідовність, в якій розташовано елементи лінії, реалізує наступні операції автоматичного виготовлення профілю стелі Т-подібного перерізу. Смугову заготовку 12 послідовно переміщують від двопозиційного поворотного розмотувача 3, на якому розміщені рулони смугової заготовки 12 (стрічки), крізь змащувальні пристрої та спрямовуючі ролики до багатокліткового профілезгинального стана 8. В профілезгинальному стані 8 переріз профілю створюється в процесі послідовного проходу заготовки крізь робочі кліті, при цьому профілювання здійснюється шляхом підгинання пласких елементів профілю та одночасним радіальним та тангенціальним стисканням місць вигину на переході, де закінчується формування поперечного перерізу профілю. При цьому спершу відформовують центральну частину смугової заготовки 12 (основа стінки профілю) у вигляді коритоподібного контуру, розгорнутого опуклістю назовні. Коритоподібний профіль має чотири лінії згину - дві лінії в місці переходу потовщення стінки профілю в саму стінку і дві лінії, що створюють в готовому виробі "кути" квадрата ( у випадку, коли потовщення стінки має в перерізі форму квадрата). Після того відгинають назовні кінцеві дільниці заготовки 12, розміри яких відповідають половині широти горизонтальної полиці 13 Т-подібного профілю. Зближують периферійні дільниці заготовки послідовними підгинаннями в напрямку осі симетрії заготовки до створення стінки 14 профілю (товщина стінки 14 дорівнює подвійній товщині основної заготовки), полки 13 (товщина полки 13 дорівнює товщині основної заготовки) та повного стовщення в основі стінки. На позиції зшивки стінки 14 профілю через верхні спрямовуючі ролики від іншого розмотувача 1, на якому встановлено рулон облицювальної смугової заготовки 15 (стрічки з лакофарбовим покриттям), облицювальна заготовка 15 (стрічка) подається в профілезгинальний стан 8. Зшивання стінки, створеної з двох зближених елементів заготовки профілю, здійснюють спеціальними дисками багатодискового зшивального пристрою 10 шляхом нанесення насічок (для більш щільного змикання поверхнею), На позиції зшивки стінки 14 профілю після зведення двох елементів заготовки таким чином, що вони утворюють горизонтальну полицю 13 профілю, надходить облицювальна стрічка 15, з якої при переході з кліті в кліть профілезгинального стану 8 шляхом послідовного підгинання країв смуги всередину профілю на полиці 13 профілю формують зовнішнє облицювання заданого кольору. На вихід з профілезгинального стану 8 після завершення процесу профілювання в ньому заданого контуру профілю надходить безперервна заготовка Т-подібного поперечного перерізу. Далі безперервну заготовку профілю з профілезгинального стану подають через вузол лічильника 31 для виміру загальної заданої довжини заготовки профілю, що дорівнює довжині "п" готових профілів, у силовий стан. Силовими установками 11 силового стану здійснюється пробивання круглих отворів для підвішування профілю та отворів прямокутної форми. Одночасно силові установки 36 формують торцеві з'єднувальні елементи 37 у вигляді "замків" з наступним вирубуванням їх по контуру. Вирубування "замків" є водночас операцією розрізування загальної довгої заготовки на відрізки профілю заданої довжини, вирубування здійснюють пуансоном 47 горизонтального штампа силової установки 36. Отвори в профілю пробивають у вигляді комплекту, що вкладається з одного прямокутного 35 (для суміжного взаємно перпендикулярного з'єднання профілів між собою в процесі монтажу підвісної стелі) та двох симетрично розташованих відносно прямокутного круглих отворів 34 (для кріплення профілю зо стелі будівлі в процесі монтажу підвісної стелі). Кількість комплектів отворів залежить від заданої довжини профілю і шагу між кріпленнями профілю до підвісів стелі (підвіс стелі - елемент, за допомогою якого профіль підвішується до стелі будівлі при монтажу підвісної стелі), при цьому на силовому стані кожний комплект отворів пробиває одна силова установка 11, устаткована горизонтальним штампом з гідро циліндром. Якщо необхідно виконання V комплектів отворів, силовий стан містить "п" силових установок 11 для пробивання, які працюють одночасно та синхронно. Одночасно із пробиванням отворів силовий стан за допомогою силових установок, що містять комбіновані горизонтальні штампи з двома гідро-циліндрами, здійснюють формування з стінки 14 профілю. Кожна силова установка формує по двасиметричні торцеві з’єднуючі елементи ("замки") з вирубуванням них по контуру на заданій довжині, тобто одночасне з формуванням "замків" відрізання профілів заданої кількості та заданої довжини кожний. Таким чином, безперервна заготовка розрізується, причому один з двох сформованих торцевих з’єднуючих елементів ("замків") належить до кінця одного профілю стелі, а другий торцевий з’єднуючий елемент - початку наступного профілю заданої довжини. Тобто за один робочий цикл лінія видає, наприклад, шість профілів. Двопозиційний поворотний розмотувач 3 містить два розжимні сегментні барабани 16 для рулонів стрічки. Розжимні барабани 16 закріплено на консолях валів 17, що встановлено в корпусах на поворотній платформі 18 розмотувача. Поворотна платформа має можливість обертатися відносно своєї вертикальної осі. На валах розжимних барабанів 16 встановлено гальмівні муфти. Кожний розжимний барабан 16 виконано у вигляді зовнішніх сегментів, на які надівають рулон смугової заготовки 12 (стрічки), та корпусу, Що складається з рухомої та нерухомої частин. На кожному сегменті за допомогою гвинтової пари - гвинт та гайка - закріплено знімні стійки 19. 3німні стійки 19 пов’язані з гайками та в разі обертання гвинта знімаються з сегмента. Поворотну платформу 18 встановлено на осі з можливістю обертання навколо неї. На поворотній платформі встановлено корпус, в якому закріплено фіксатор 20, призначений для фіксації поворотної платформи вдвох робочих положеннях. Фіксатор виконано підпружиненим за допомогою пружини, що утримує його у відповідному гнізді, виконаному в платформі 18. Для віджимання пружини та виводу фіксатора з гнізда, пристрій устаткований ніжною педаллю 21, що закріплено на осях. Завчасно розжимний барабан 16 звільнюється від знімних стійок 19 (обертанням гвинта), а сегменти розжимаються за допомогою гвинтового механізму, гвинт якого обертають рукояткою, до досягнення необхідного діаметру. Потім на розжимний барабан 16 надівають рулон смугової заготовки 12, стійки 19 повертаються на місце. Кінець стрічки заготовки 12 заправляють у кліть, що подає її в профілезгинальний стан. Коли розмотування одного з рулонів завершується, ногою нажимають на ножну педаль 21. Фіксатор 20 виводиться з гнізда поворотної платформи. Потім поворотну платформу вручну розгортають на кут 180° до досягнення другим розжимним барабаном робочого положення. Педаль відпускають, фіксатор 20 під впливом пружини входить в друге гніздо поворотної платформи, фіксуючи її нове положення. На вивільнений розжимний барабан надівають наступний рулон, Прийомний блок 6 містить демпфіруючий пристрій 4, що уявляє собою підпружинений ролик 22 та спрямовуючі ролики 23. Вертикальні кліті 5 прийомного блоку 6 містять ролики 24, що мають змогу переміщуватися по гвинтам 25 у вертикальному напрямку. Профілезгинальний стан керується за допомогою пульта керування 26. Програмний пульт керування 26 забезпечує задану швидкість переміщення профільної заготовки та довжину загальної заготовки для "n" профілів, що надходять на силовий стан. В багатоклітковім профілезгинальному стані 8 по переходам з кліті №1 до кліті №10 за допомогою профілюючих роликів 28 здійснюється профілювання Т-подібного перерізу профілю з потовщенням в основі стінки 14 профілю у вигляді замкнутого полого потовщення 44. Кожна секція багатокліткового профілезгинального стану 8 має індивідуальний електропривід 9, що передає обертання через клиновидну ланцюгову та зубчаті передачі полу муфтам 27 карданного типу, які передають обертання профілюючим роликам 28 робочих клітей цієї секції. З 11-ї по 15-у робочу кліть багатокліткового профілезгинального стану 8 виконується подкатка облицювальної смуги 15 (наприклад, виготовленої з метала) на горизонтальну полицю 13 та підгинання країв облицювальної смуги 15 з обхватом країв горизонтальної полиці 13. Крім того, на 11-м переході (кліть №11) профілезгинального стану 8 встановлено зшивальний пристрій 10, що забезпечує "зшивання" стінки 14 з дільниць, що змикаються, заготовки 12 профілю. В зшивному пристрої 10 на вертикальних валах 29 встановлено спеціальні диски 30 із зубця тами для нанесення насічок на вертикальних стінках, що змикаються. Силовий стан, розміщений за багатоклітковим профілезгинальним станом 8, містить базуючи пристрої 32 у вигляді двох роликів на кронштейнах між силовими установками 11 по осі переміщення профілю. Робочими вузлами силового стану є силові установки 11, привід яких здійснюється від єдиної гідросистеми 33. Силові установки 11 містять горизонтальні змінні штампи для пробивання комплекту отворів ( 34 - для підвісу профілю до стелі, 35 - для з'єднання з суміжним профілем) та силові головки 36 з комбінованими змінними горизонтальними штампами - для формування торцевих з'єднуючих елементів ("замків") та відрізування профілів на задану довжину. Готові профілі надходять на стіл приймальний 38 на металевій рамі з направляючими планками, що регулюються за висотою. Лінія працює наступним чином. Лінія комплектується потрібною за розрахунками кількістю силових установок 11 для пробивання отворів та потрібною кількістю силових установок 36 для формування торцевих з'єднуючих елементів - "замків" та вирубування розрахованої кількості профілів. Встановлюються розмотувачі 1 та 3 рулонів в початкове робоче положення. На розмотувачі 1 встановлюється заготовка 15 - стрічка металева з лакофарбовим покриттям заданого кольору для облицювання горизонтальної полиці 13 профілю. Рулон щільно піджимається прижимами 39 до стійок 40 та фіксується в робочому стані спеціальними фіксаторами. Поступове розмотування забезпечується стрічковим гальмом 41 на валу 42. На сегменти розжимного барабану 16 двопозиційного поворотного розмотувача З встановлюють рулони смугової заготовки 12 - оцинкованої металевої стрічки - та фіксується в робочому стані. Поступове розмотування забезпечується гальмівними муфтами. До автоматичного включення облицювальна заготовка 15 вручну заправляється в спрямовуючі ролики 2, що встановлено на кронштейнах на лінією. Основна смугова заготовка 12 заводиться приймальний блок 4 через ролик 22 демпфіруючого пристрою та спрямовуючі ролики 23. Двопозиційний поворотний розмотувач 3 встановлюють в робочу позицію для використання одного з рулонів. Другий рулон використовують тоді, коли закінчується стрічка першого рулону. Операція зміни рулону виконується вручну. Автоматичний режим роботи лінії включають на пульті керування 26. Металева стрічка (смугова заготовка 12) з двопозиційного розмотувача 3 через приймальний блок 4, через спрямовуючий ролик 23 демпфіруючого пристрою, через ролики 24 вертикальної робочої кліті 5 надходить на профілезгинальний стан 8. Профілезгинальний стан 8 складається з кількох секцій електроприводом, обертання від якого передається на полу муфти карданного типу 27, кожна з яких передає обертання робочим профілюючим роликам 28. Поверхня профілюючих роликів забезпечує холодне згинання стрічки по технологічній схемі на фіг.10, 11, 12, 13, де з 1-ї по 10-у кліть (загалом 15 клітей) виконують формування основного профілю стелі. На 11-ому переході здійснюється змикання вертикальних стінок заготовки профілю та створення горизонтальної полиці 13. На цьому ж переході профілезгинального стану 8 зшивальний пристрій 10 спеціальним набором дисків, що встановлено на вертикальних валах 29, робить насічки на стінці 14 профілю для більш щільного примикання частин між собою. З 11 по 15 кліть ролики профілезгинального стану обтискають горизонтальну полку профілю облицювальною стрічкою 15 та підгинають краї стрічки всередину профілю. З профілезгинального стану готову безперервну заготівку Т-подібного профілю через вузол 31 лічильника довжини заготовки подають в силовий стан 43. На силовому стані 43 в заданому автоматичному режимі за один цикл роботи силових установок 11 з приводом від єдиної гідросистеми 33 за допомогою вбудованих штампів пробивають отвори 34 для кріплення профілів до стелі та отвори 35 для суміжного кріплення профілів між собою з шагом 300мм одночасно в 3-х профілях довжиною 1200мм і при цьому 7 силових головок 36 вбудованими комбінованими горизонтальними штампами формують торцеві з'єднувальні елементи 37 профілів -"замки" - та вирубують по ї контуру готові Т- подібного профілі (відрізують) 3 шт. Без отворів довжиною по 600мм. Таким чином, лінія відає на приймальний стіл 6 профілів три профілі - довжиною по 1200мм з шагом між комплектами отворів 300мм, та три профілі - довжиною по 600мм (без отворів).

ДивитисяДодаткова інформація

Назва патенту англійськоюLine for manufacture of a profile of t-shaped cross section

Назва патенту російськоюЛиния для изготовления профиля т-образного поперечного сечения

Автори російськоюИванов Сергей Иванович

МПК / Мітки

МПК: B21C 47/00, B21D 5/06

Мітки: поперечного, т-подібного, профілю, виготовлення, лінія, перерізу

Код посилання

<a href="https://ua.patents.su/21-68461-liniya-dlya-vigotovlennya-profilyu-t-podibnogo-poperechnogo-pererizu.html" target="_blank" rel="follow" title="База патентів України">Лінія для виготовлення профілю т-подібного поперечного перерізу</a>

Попередній патент: Сталь для поршневих кілець

Наступний патент: Пристрій для контролю форми копитець

Випадковий патент: Фільтрувальний рукав