Еластомерна композиція, суміш для її виготовлення, спосіб її одержання, виріб на її основі

Номер патенту: 64694

Опубліковано: 15.03.2004

Автори: Белмонт Джеймз А., Франсіс Роберт А., Махмуд Халед, Ван Мен-Джіао

Формула / Реферат

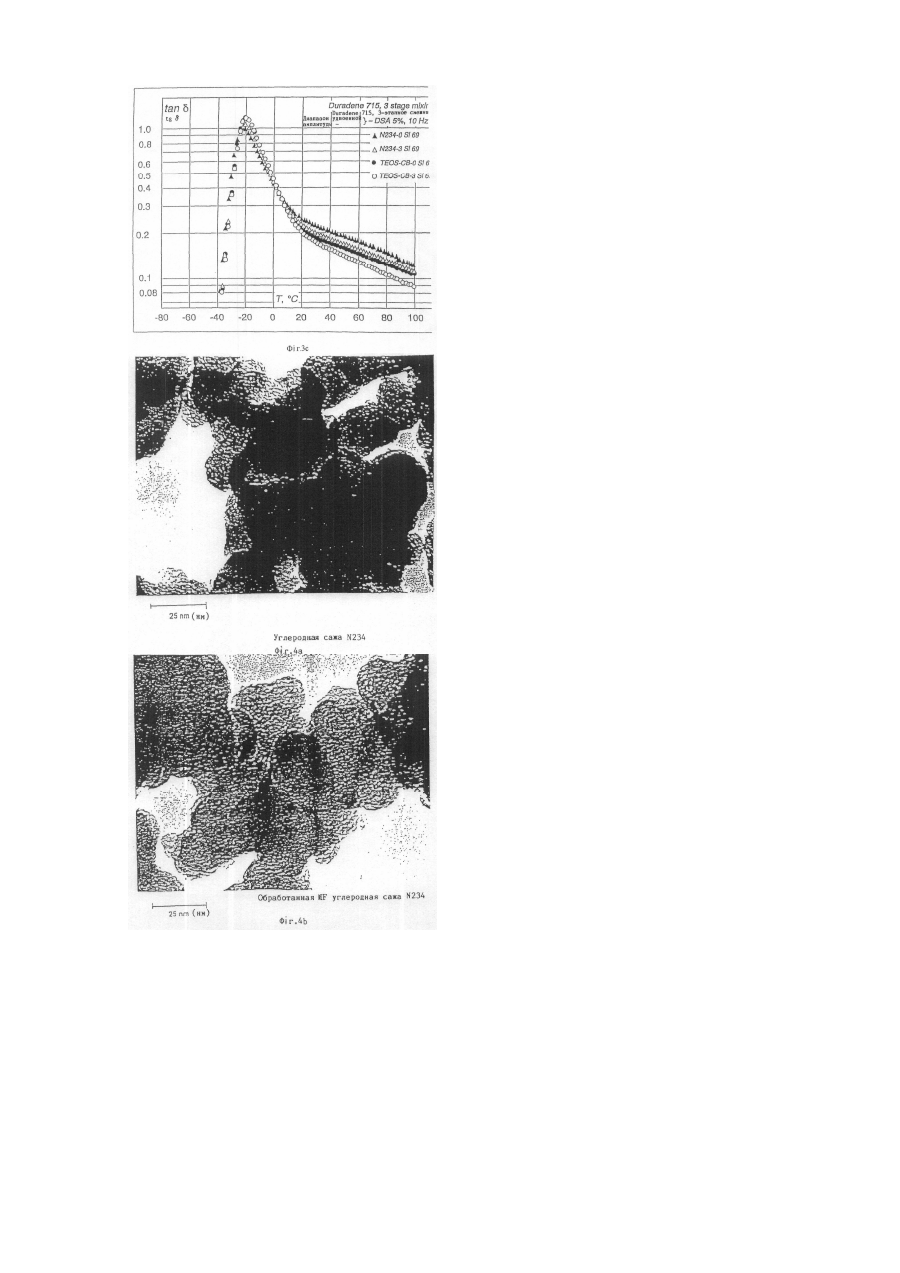

1. Еластомерна композиція, до складу якої входять еластомер та агрегат, який включає вуглецеву фазу і фазу кремнієвмісної сполуки, в якій згаданий агрегат надає еластомеру зниженої стійкості проти стирання, порівнянний або підвищений тангенс втрат при низькій температурі та знижений тангенс втрат при високій температурі, у порівнянні з необробленою газовою сажею.

2. Еластомерна композиція за п. 1, до складу якої додатково входить зв'язувальна речовина.

3. Еластомерна композиція за п. 1, яка відрізняється тим, що кремнієвмісні ділянки є здебільшого на поверхні згаданого агрегату.

4. Еластомерна композиція за п. 1, яка відрізняється тим, що кремнієвмісні ділянки розподілені по всьому згаданому агрегату.

5. Еластомерна композиція за п. 1, яка відрізняється тим, що згаданий агрегат є оксидованим.

6. Еластомерна композиція за п. 1, яка відрізняється тим, що згаданий еластомер вибрано із групи, до якої входять розчин бутадієнстирольного каучуку, природний каучук, функціональний розчин бутадієнстирольного каучуку, емульсія бутадієнстирольного каучуку, полібутадієн, поліізопрен та їх суміші.

7. Еластомерна композиція за п. 1, до складу якої додатково входить діоксид кремнію.

8. Еластомерна композиція за п. 1, до складу якої додатково входить газова сажа, діоксид кремнію, газова сажа, що містить прищеплену до неї органічну групу, або їх комбінації.

9. Еластомерна композиція за п. 1, яка відрізняється тим, що принаймні частина згаданого агрегату містить прищеплену до неї органічну групу і факультативно оброблена силановою зв'язувальною речовиною.

10. Еластомерна композиція за п. 9, яка відрізняється тим, що згадана органічна група є ароматичним сульфідом, представленим формулами Ar-Sn-Ar’ або Ar-Sn-Ar’’, де Ar та Ar’ незалежно один від одного є ариленові групи, Аr’’ - арильна група, n — ціле число від 1 до 8.

11. Еластомерна композиція за п. 1, до складу якої додатково входить газова сажа, що містить прищеплену до неї органічну групу.

12. Еластомерна композиція за п. 1, до складу якої додатково входить газова сажа.

13. Еластомерна композиція за п. 1, яка відрізняється тим, що частина згаданого агрегату містить прищеплену до неї органічну групу та до її складу додатково входить газова сажа, що містить прищеплену до неї органічну групу, діоксид кремнію, газову сажу або їх суміші.

14. Еластомерна композиція за п. 1, яка відрізняється тим, що згаданий агрегат містить від приблизно 0,1 % мас. до приблизно 25 % мас. кремнію.

15. Еластомерна композиція за п. 14, яка відрізняється тим, що згаданий агрегат містить від приблизно 0,5 % мас. до приблизно 10 % мас. кремнію.

16. Еластомерна композиція за п. 15, яка відрізняється тим, що згаданий агрегат містить від приблизно 2 % мас. до приблизно 6 % мас. кремнію.

17. Еластомерна композиція за п. 2, яка відрізняється тим, щозгадана зв'язувальна речовина вибрана із групи, до якої входять силанові зв'язувальні речовини, цирконатні зв'язувальні речовини, титанатні зв'язувальні речовини, зв'язувальні речовини на основі нітросполук та їх суміші.

18. Еластомерна композиція за п. 2, яка відрізняється тим, що згадана зв'язувальна речовина вибрана із групи, до якої входять

біс(3-триетоксисилілпропіл)тетрасульфан,

3-тіоціанатопропілтриетоксисилан,

g-меркаптопропілтриметоксисилан,

цирконійдинеоалканолят-ди(3-меркапто)пропіонато-O,

N,N’-бic(2-метил-2-нітропропіл)-1,6-діаміногексан та їх суміші.

19. Еластомерна композиція за п. 2, яка відрізняється тим, що вміст зв'язувальної речовини становить, приблизно, від 0,1 до 15 частин на 100 частин еластомеру.

20. Еластомерна композиція, до складу якої входять еластомер та агрегат, який включає вуглецеву фазу і фазу кремнієвмісної сполуки, де згаданим еластомером є потрійний етиленпропілендієновий каучук, поліхлоропрен, натуральний каучук, гідрований нітрилбутадієновий каучук, нітрилбутадієновий каучук, хлорований поліетилен, бутадієнстирольний каучук, бутилкаучук, акриловий каучук, поліепіхлоргідрин, співполімер етилену та вінілацетату або їх суміші.

21. Еластомерна композиція за п. 20, яка відрізняється тим, що вміст згаданого агрегату становить, приблизно, від 10 до 300 частин на 100 частин згаданого еластомеру.

22. Еластомерна композиція за п. 21, яка відрізняється тим, що вміст згаданого агрегату становить, приблизно, від 100 до 200 частин на 100 частин згаданого еластомеру.

23. Еластомерна композиція за п. 22, яка відрізняється тим, що вміст згаданого агрегату становить, приблизно, від 10 до 150 частин на 100 частин згаданого еластомеру.

24. Еластомерна сполука за п. 23, яка відрізняється тим, що вміст згаданого агрегату становить, приблизно, від 20 до 80 частин на 100 частин згаданого еластомеру.

25. Виріб, виготовлений з еластомерної композиції за п. 20.

26. Виріб за п. 25, причому зі згаданої еластомерної композиції виготовлена ущільнювальна прокладка.

27. Виріб за п. 25, причому зі згаданої еластомерної композиції виготовлений шланг для охолоджувальної рідини.

28. Виріб за п. 25, причому зі згаданої еластомерної композиції виготовлений гідравлічний шланг.

29. Виріб за п. 25, причому зі згаданої еластомерної композиції виготовлений шланг для пального.

30. Виріб за п. 25, причому зі згаданої еластомерної композиції виготовлена опора двигуна.

31. Виріб за п. 25, де зі згаданої еластомерної композиції виготовлена втулка.

32. Виріб за п. 25, де зі згаданої еластомерної композиції виготовлений привідний пас.

33. Виріб за п. 25, де зі згаданої еластомерної композиції виготовлена транспортерна стрічка.

34. Виріб за п. 25, де зі згаданої еластомерної композиції виготовлений пас для силової передачі.

35. Виріб за п. 25, де зі згаданої еластомерної композиції виготовлений елемент ущільнення.

36. Виріб за п. 25, де зі згаданої еластомерної композиції виготовлена прокладка.

37. Спосіб поліпшення гістерезису еластомерної композиції, який включає змішування еластомеру з агрегатом, що включає вуглецеву фазу і фазу кремнієвмісної сполуки, та, факультативно, — зі зв'язувальною речовиною, причому згаданий агрегат надає еластомеру зниженої стійкості проти стирання, порівнянний або підвищений тангенс втрат при низькій температурі та знижений тангенс втрат при високій температурі у порівнянні з необробленою газовою сажею.

38. Спосіб за п. 37, який відрізняється тим, що кремнієвмісні ділянки є здебільшого на поверхні згаданого агрегату.

39. Спосіб за п. 37, який відрізняється тим, що кремнієвмісні ділянки розподілені по всьому згаданому агрегату.

40. Спосіб за п. 37, який відрізняється тим, що згаданий агрегат є оксидованим.

41. Спосіб за п. 37, який відрізняється тим, що згаданий еластомер вибрано із групи, до якої входять розчин бутадієнстирольного каучуку, природний каучук, функціональний розчин бутадієнстирольного каучуку, емульсія бутадієнстирольного каучуку, полібутадієн, поліізопрен та їх суміші.

42. Спосіб за п. 37, який відрізняється тим, що згаданий агрегат містить від приблизно 0,1 % мас. до приблизно 25 % мас. кремнію.

43. Спосіб за п. 42, який відрізняється тим, що згаданий агрегат містить від приблизно 0,5 % мас. до приблизно 10 % мас. кремнію.

44. Спосіб за п. 43, який відрізняється тим, що згаданий агрегат містить від приблизно 2 % мас. до приблизно 6 % мас. кремнію.

45. Спосіб за п. 37, який відрізняється тим, що згадана зв'язувальна речовина вибрана із групи, до якої входять силанові зв'язувальні речовини, цирконатні зв'язувальні речовини, титанатні зв'язувальні речовини, зв'язувальні речовини на основі нітросполук та їх суміші.

46. Спосіб за п. 37, який відрізняється тим, що згадана зв'язувальна речовина вибрана із групи, до якої входять

біс(3-триетоксисилілпропіл)тетрасульфан,

3-тіоціанатопропілтриетоксисилан,

g-меркаптопропілтриметоксисилан,

цирконійдинеоалканолят-ди(3-меркапто)пропіонато-O,

N,N’-біс(2-метил-2-нітропропіл)-1,6-діаміногексан та їх суміші.

47. Спосіб за п. 37, який відрізняється тим, що вміст згаданої зв'язувальної речовини становить, приблизно, від 0,1 до 15 частин на 100 частин еластомеру.

48. Спосіб виготовлення еластомерної композиції, який включає:

пластикацію у змішувачі агрегату, що включає вуглецеву фазу і фазу кремнієвмісної сполуки, та еластомеру, а також, факультативно, зв'язувальної речовини, протягом періоду часу та при температурі, достатніх для утворення маточної суміші;

вальцювання згаданої маточної суміші;

охолодження згаданої маточної суміші для полегшення додавання вулканізувального агента та попередження істотної передчасної вулканізації;

пластикацію у змішувачі суміші, до складу якої входять маточна суміш та вулканізувальний агент, а також, факультативно, зв'язувальна речовина, протягом періоду часу та при температурі, достатніх для утворення згаданої еластомерної композиції.

49. Спосіб за п. 48, який відрізняється тим, що кремнієвмісні ділянки є здебільшого на поверхні згаданого агрегату.

50. Спосіб за п. 48, який відрізняється тим, кремнієвмісні ділянки розподілені по всьому згаданому агрегату.

51. Спосіб за п. 48, який відрізняється тим, що згаданий агрегат є оксидованим.

52. Спосіб за п. 48, який відрізняється тим, що згаданий еластомер вибрано із групи, до якої входять розчин бутадієнстирольного каучуку, природний каучук, функціональний розчин бутадієнстирольного каучуку, емульсія бутадієнстирольного каучуку, полібутадієн, поліізопрен та їх суміші.

53. Спосіб за п. 48, який відрізняється тим, що згаданий агрегат містить від приблизно 0,1 % мас. до приблизно 25 % мас. кремнію.

54. Спосіб за п. 53, який відрізняється тим, що згаданий агрегат містить від приблизно 0,5 % мас. до приблизно 10 % мас. кремнію.

55. Спосіб за п. 54, який відрізняється тим, що згаданий агрегат містить від приблизно 2 % мас. до приблизно 6 % мас. кремнію.

56. Спосіб за п. 48, який відрізняється тим, що згадана зв'язувальна речовина вибрана із групи, до якої входять силанові зв'язувальні речовини, цирконатні зв'язувальні речовини, титанатні зв'язувальні речовини, зв'язувальні речовини на основі нітросполук та їх суміші.

57. Спосіб за п. 48, який відрізняється тим, що згадана зв'язувальна речовина вибрана із групи, до якої входять

біс(3-триетоксисилілпропіл)тетрасульфан,

3-тіоціанатопропілтриетоксисилан,

g-меркаптопропілтриметоксисилан,

цирконійдинеоалканолят-ди(3-меркапто)пропіонато-О,

N,N’-біс(2-метил-2-нітропропіл)-1,6-діаміногексан та їх суміші.

58. Спосіб за п. 57, який відрізняється тим, що вміст згаданої зв'язувальної речовини становить, приблизно, від 0,1 до 15 частин на 100 частин еластомеру.

59. Агрегат, що включає вуглецеву фазу і фазу кремнієвмісної сполуки, який при змішуванні з еластомером надає еластомеру зниженої стійкості проти стирання, порівнянний або підвищений тангенс втрат при низькій температурі та знижений тангенс втрат при високій температурі у порівнянні з необробленою газовою сажею.

60. Агрегат за п. 59, який включає кремнієвмісні ділянки здебільшого на своїй поверхні.

61. Агрегат за п. 59, який включає кремнієвмісні ділянки, розподілені по всьому цьому агрегату.

62. Агрегат за п. 59, який є оксидованим.

63. Агрегат за п. 59, який містить від приблизно 0,1 % мас. до приблизно 25 % мас. кремнію.

64. Агрегат за п. 63, який містить від приблизно 0,5 % мас. до приблизно 10 % мас. кремнію.

65. Агрегат за п. 64, який містить від приблизно 2 % мас. до приблизно 6 % мас. кремнію.

66. Активний наповнювач, до складу якого входять:

агрегат, що включає вуглецеву фазу і фазу кремнієвмісної сполуки, який при змішуванні з еластомером надає еластомеру зниженої стійкості проти стирання, порівнянний або підвищений тангенс втрат при низькій температурі та знижений тангенс втрат при високій температурі у порівнянні з необробленою газовою сажею і

зв'язувальна речовина.

67. Еластомерна композиція за п. 2, яка відрізняється тим, що вміст згаданої зв'язувальної речовини становить, приблизно, від 0,1 до 6 частин на 100 частин еластомеру.

68. Еластомерна композиція за п. 37, яка відрізняється тим, що вміст згаданої зв'язувальної речовини становить, приблизно, від 0,1 до 6 частин на 100 частин еластомеру.

69. Еластомерна композиція за п. 58, яка відрізняється тим, що вміст згаданої зв'язувальної речовини становить, приблизно, від 0,1 до 6 частин на 100 частин еластомеру.

70. Еластомерна композиція, до складу якої входять:

еластомер і

агрегат, що включає вуглецеву фазу і фазу кремнієвмісної сполуки, який надає еластомеру поліпшені характеристики стійкості до порізів та відшарування та розігріву при деформуванні.

71. Спосіб поліпшення стійкості еластомеру до порізів та відшарування, який включає додавання до еластомеру ефективної кількості агрегату, що включає вуглецеву фазу і фазу кремнієвмісної сполуки.

72. Еластомерна композиція, до складу якої входять

еластомер і

агрегат, що включає вуглецеву фазу і фазу кремнієвмісної сполуки, який надає еластомеру поліпшеної адгезії до шинного корду.

73. Спосіб поліпшення адгезії еластомеру до шинного корду, який включає додавання до еластомеру ефективної кількості агрегату, що включає вуглецеву фазу і фазу кремнієвмісної сполуки.

74. Спосіб підвищення питомого електричного опору еластомеру, який включає додавання до еластомеру ефективної кількості агрегату, що включає вуглецеву фазу і фазу кремнієвмісної сполуки.

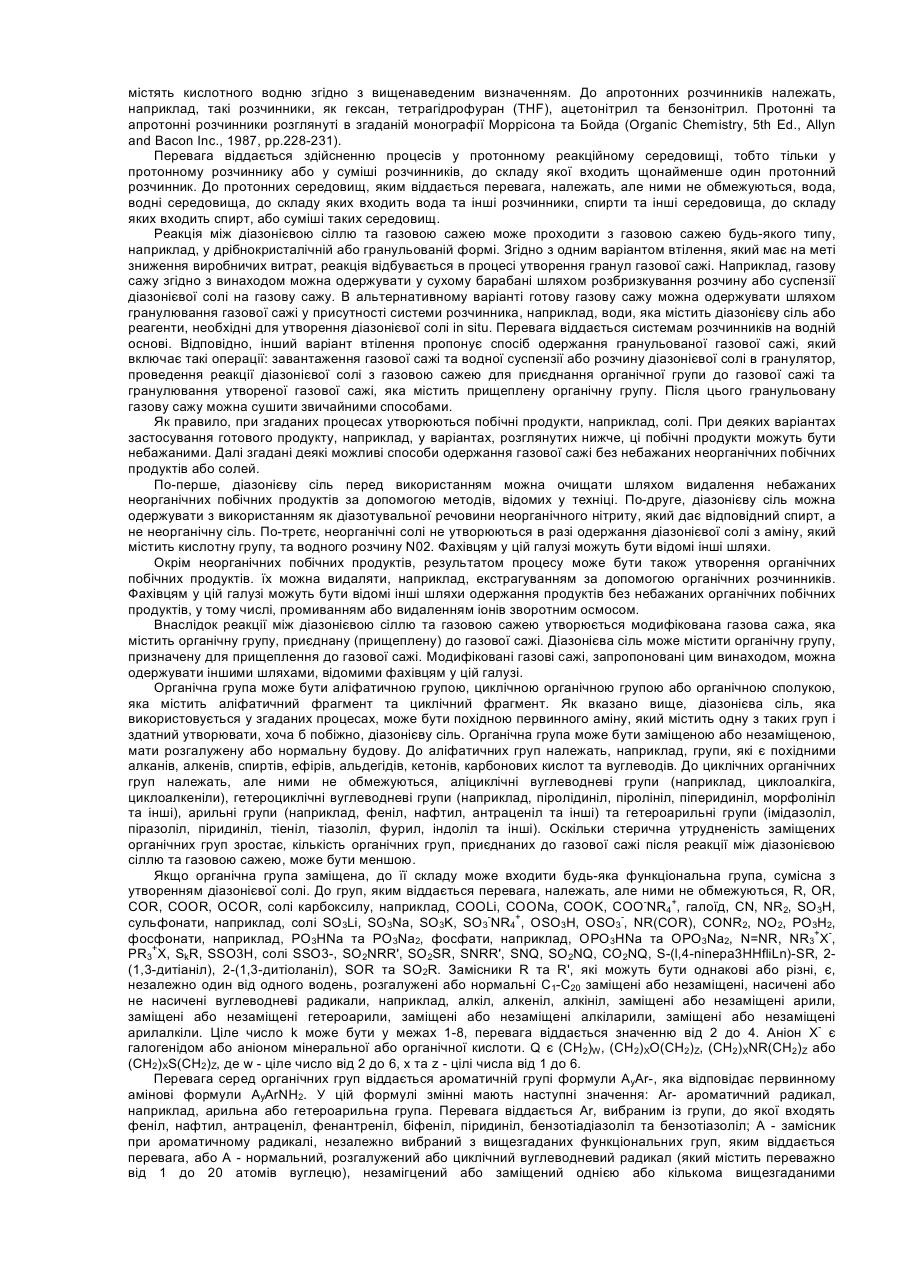

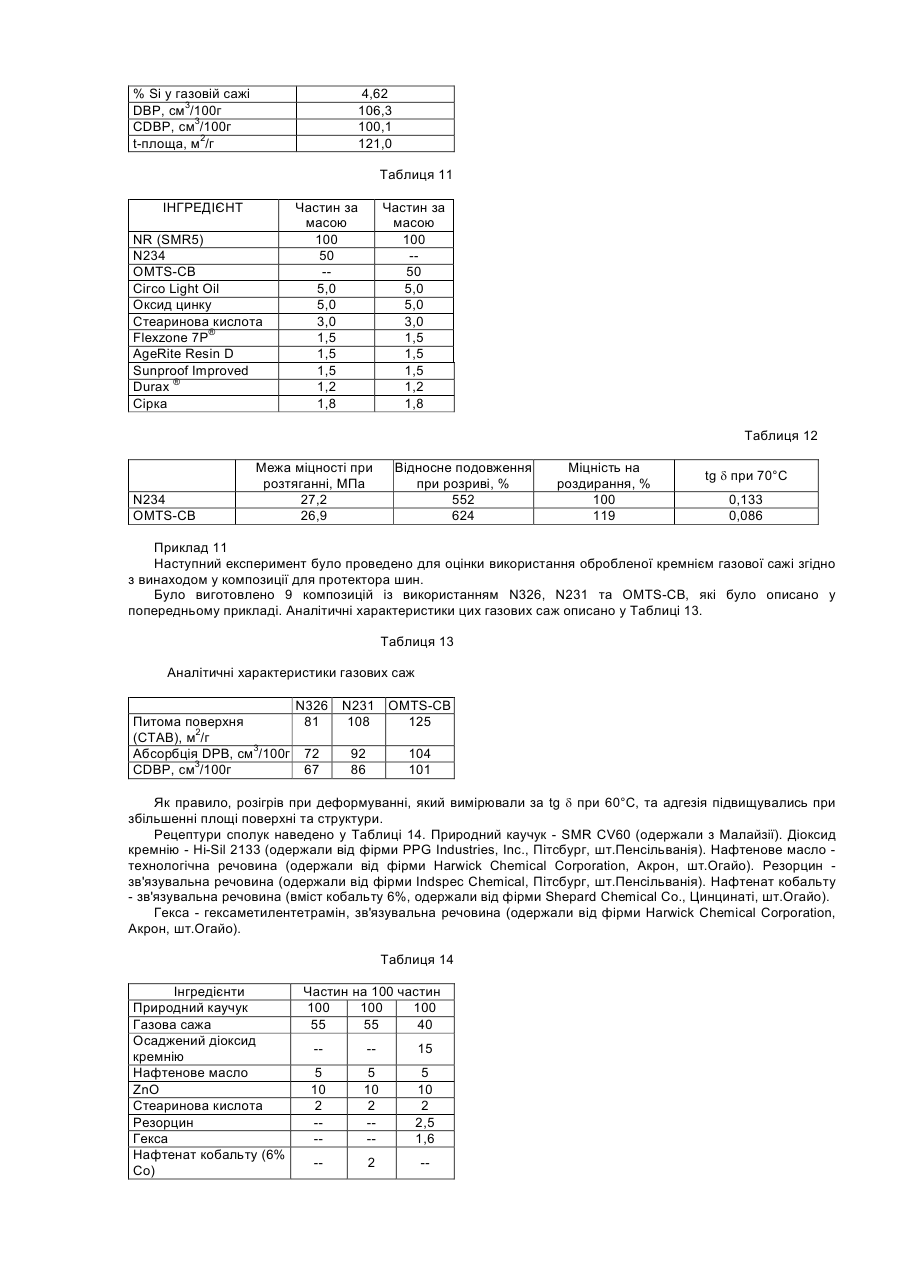

75. Спосіб зниження коефіцієнтів жорсткості еластомеру при даному ![]() , який включає додавання до еластомеру ефективної кількості агрегату, що включає вуглецеву фазу і фазу кремнієвмісної сполуки.

, який включає додавання до еластомеру ефективної кількості агрегату, що включає вуглецеву фазу і фазу кремнієвмісної сполуки.

76. Спосіб поліпшення межі міцності при розтяганні, відносного подовження при розриві, міцності на розрив еластомеру, який включає додавання до еластомеру ефективної кількості агрегату, що включає вуглецеву фазу і фазу кремнієвмісної сполуки.

77. Спосіб підвищення показника абсорбції дибутилфталату подрібненою газовою сажею (CDBP), який включає введення в процес одержання газової сажі кремнієвмісної сполуки з метою одержання газової сажі, яка містить кремнієвмісні ділянки.

78. Суміш для виготовлення еластомерної композиції, до складу якої входить еластомер та агрегат, що включає вуглецеву фазу і фазу кремнієвмісної сполуки.

79. Суміш за п. 78, до складу якої додатково входить зв'язувальна речовина.

80. Суміш за п. 79, де згаданою зв'язувальною речовиною є 4-амінодифенілдисульфід (APDS).

81. Еластомерна композиція за п. 1, яка відрізняється тим, що згаданим еластомером є гомополімер, співполімер або терполімер.

82. Еластомерна композиція за п. 1, яка відрізняється тим, що згаданий еластомер має температуру склування, визначену за допомогою диференційної сканувальної калориметрії (DSC), нижче ніж 20°С.

83. Еластомерна композиція за п. 82, де згаданий еластомер має температуру склування, визначену за допомогою DSC, від -120°С до 0°С.

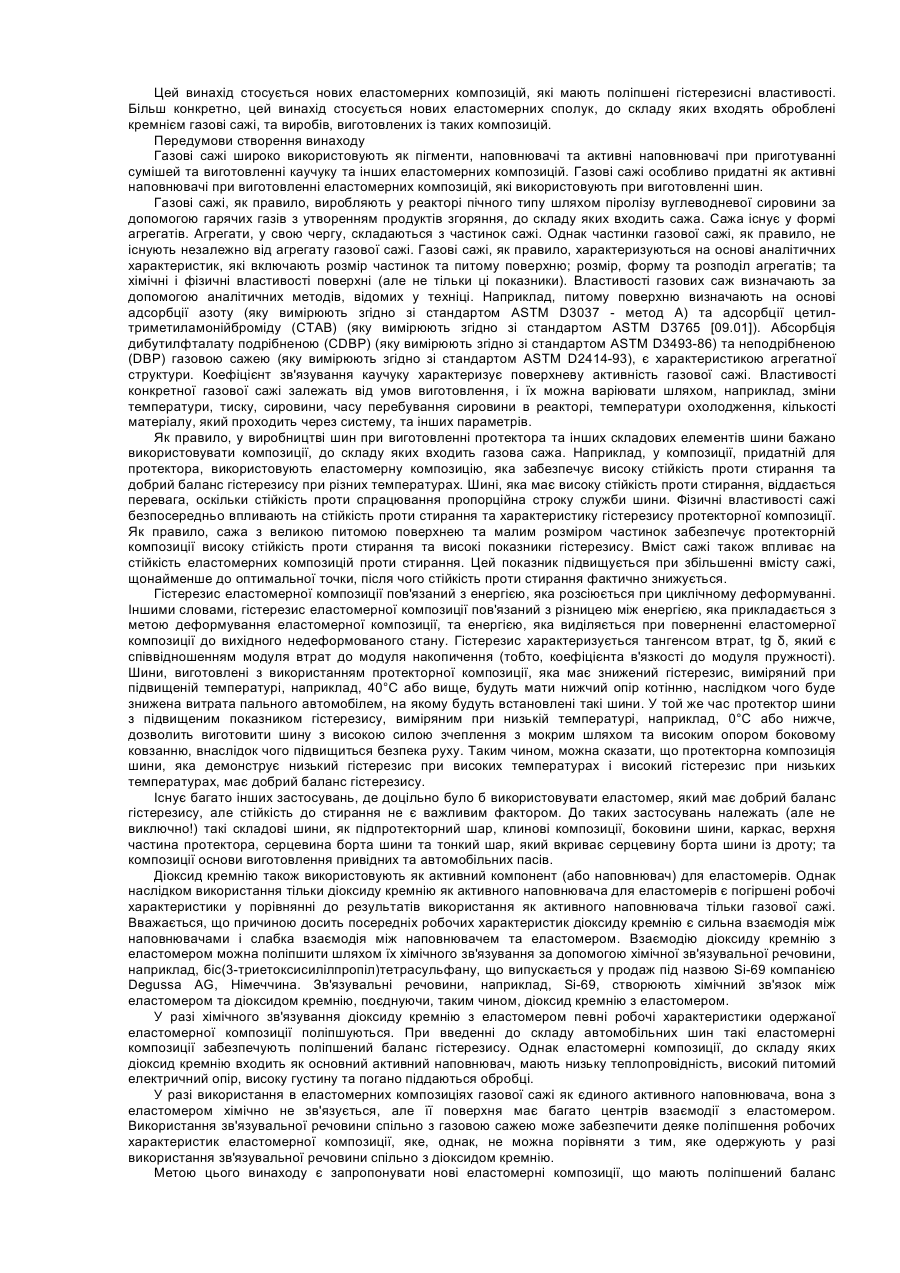

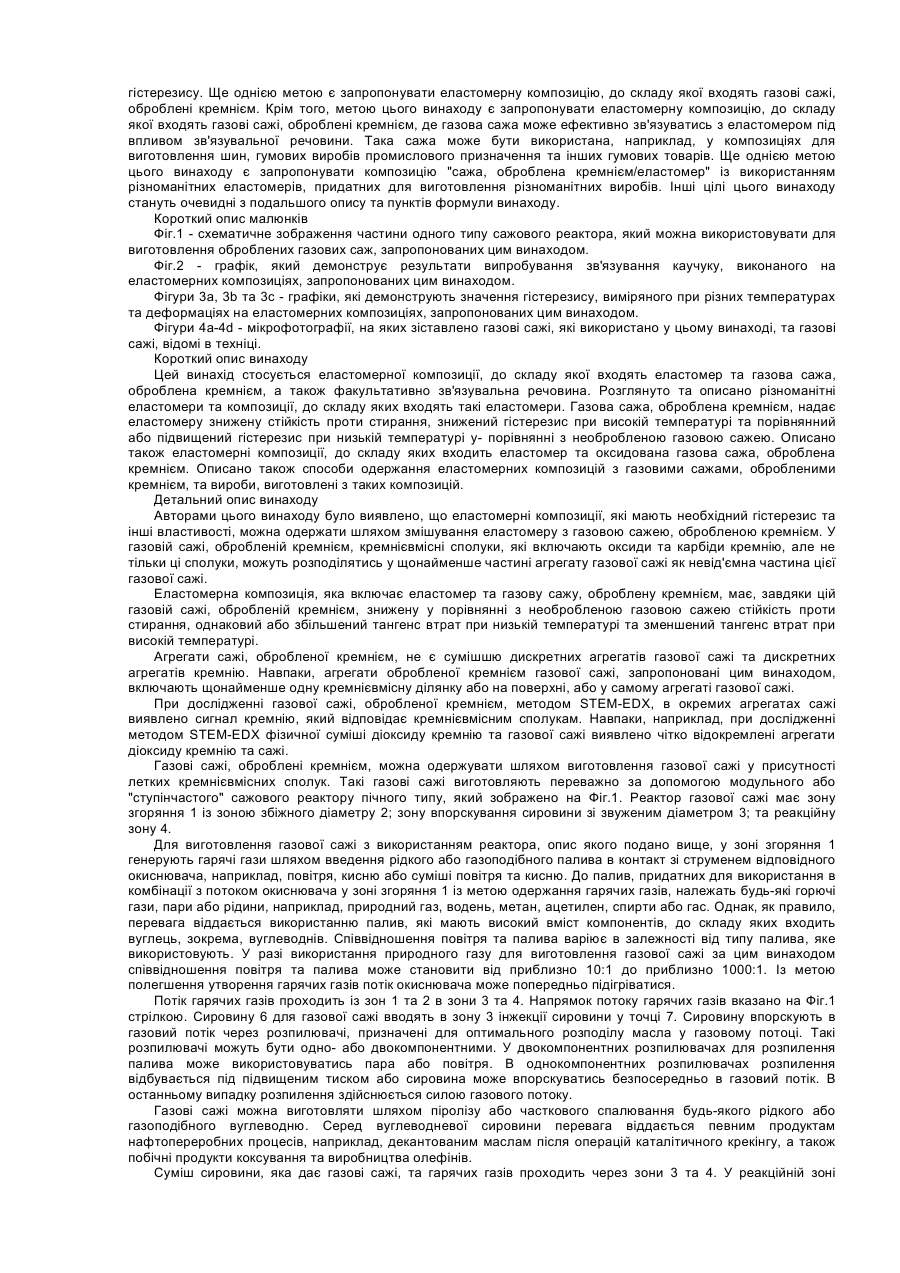

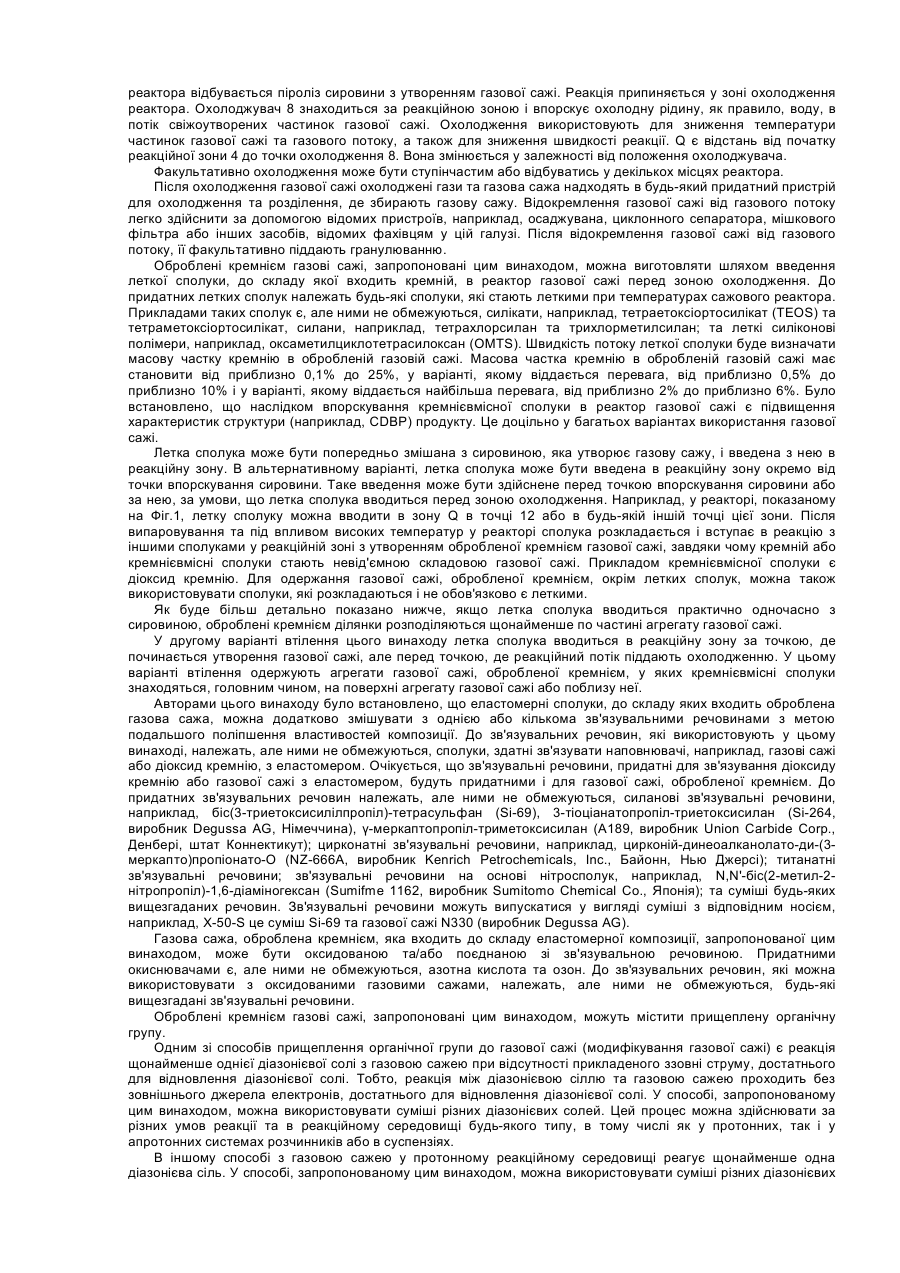

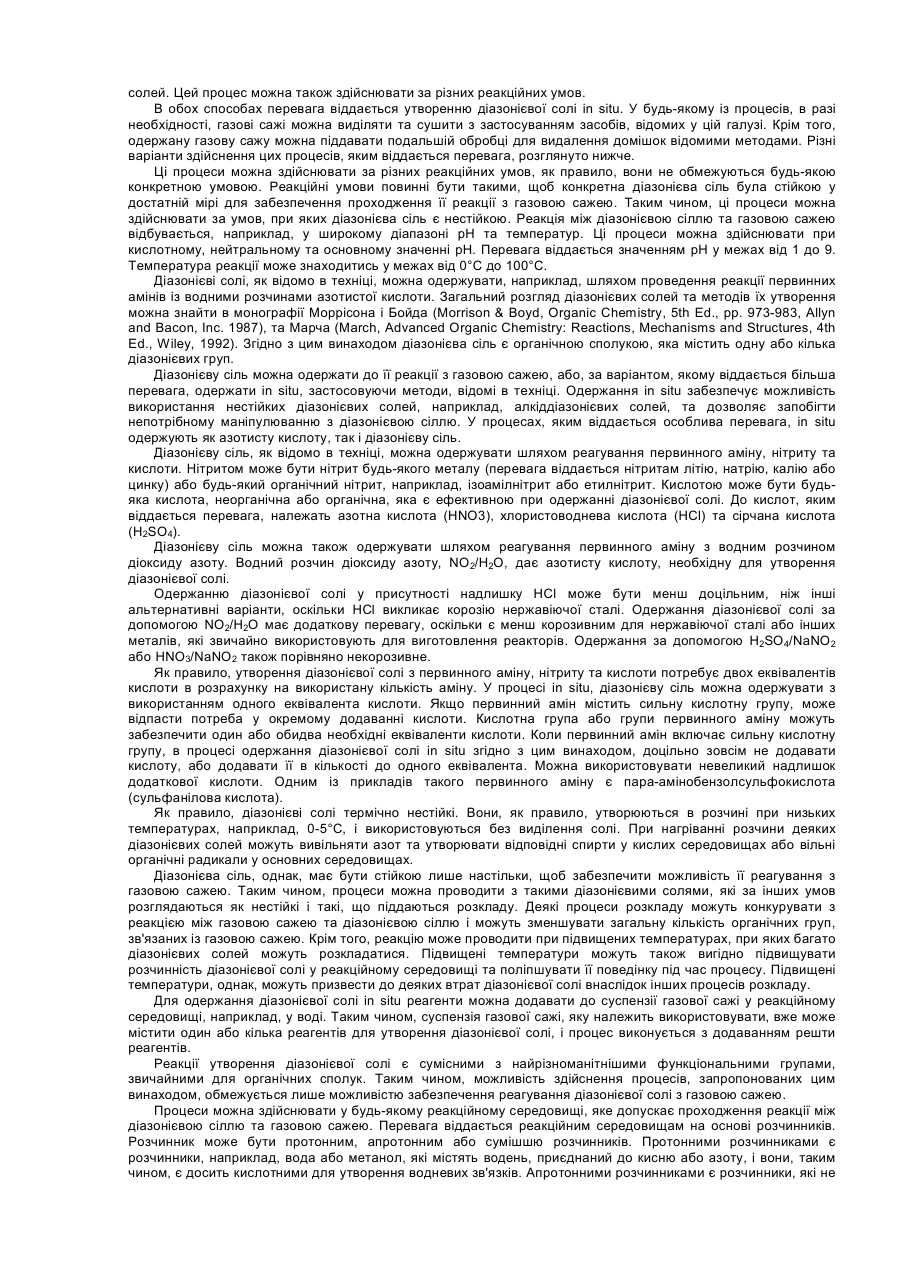

Текст