Удосконалення відцентрових насосів

Номер патенту: 103487

Опубліковано: 25.10.2013

Автори: Лю Вень-Цзе, Берджесс Кевін Едвард, Лаванья Луіс Москозо

Формула / Реферат

1. Робоче колесо (40) для використання у відцентровому насосі (10), який включає в себе кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери, причому робоче колесо (40) встановлено з можливістю обертання при використанні в камері (20) навколо центральної осі (Х-Х) обертання і містить передній кожух (50), задній кожух (51) і множину насосних лопатей (42) між ними, причому кожна лопать (42) має передню кромку (43) в області входу (48) робочого колеса і задню кромку (44), яке відрізняється тим, що передній кожух (50) має дугоподібну внутрішню поверхню в області входу (48) робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, задній кожух (51) включає в себе внутрішню основну поверхню і опуклу частину (47), яка має зігнений профіль з вершиною опуклої частини в області центральної осі (Х-Х), яка проходить в напрямку переднього кожуха, при цьому існує зігнена перехідна область між внутрішньою основною поверхнею і опуклою частиною, причому співвідношення Fr/D2, де Fr - радіус кривизни перехідної області, складає від 0,32 до 0,65.

2. Робоче колесо (40) для використання у відцентровому насосі (10), який включає кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери, при цьому робоче колесо (40) встановлено з можливістю обертання при використанні в камері (20) навколо центральної осі (Х-Х) обертання і містить передній кожух (50), задній кожух (51) і множину насосних лопатей (42) між ними, причому кожна лопать (42) має передню кромку (43) в області входу (48) робочого колеса і задню кромку (44), яке відрізняється тим, що передній кожух (50) має дугоподібну внутрішню поверхню в області входу (48) робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, задній кожух (51) має внутрішню основну поверхню і опуклу частину (47), яка має зігнений профіль з вершиною опуклої частини в області центральної осі (Х-Х), яка проходить в напрямку переднього кожуха (50), при цьому існує зігнена перехідна область між внутрішньою основною поверхнею і опуклою частиною, причому співвідношення Inr/D2, де Inr - радіус кривизни зігненого профілю опуклої частини, складає від 0,17 до 0,22.

3. Робоче колесо (40) для використання у відцентровому насосі (10), який включає в себе кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери, при цьому робоче колесо (40) встановлено з можливістю обертання в камері при використанні навколо центральної осі (Х-Х) обертання і містить передній кожух (50), задній кожух (51) і множину насосних лопатей (42) між ними з проходами між сусідніми насосними лопатями, при цьому кожна насосна лопать (42) має передню кромку (43) в області входу (48) робочого колеса і задню кромку (44), яке відрізняється тим, що передній кожух (50) має дугоподібну внутрішню поверхню в області входу робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, причому один або більше проходів мають одну або більше випускних напрямних лопатей (55), зв'язаних з ними, і одна або кожна випускна напрямна лопать (55) розташована на основній поверхні щонайменше одного з кожухів (50, 51).

4. Робоче колесо за п. 1 або 3, яке відрізняється тим, що внутрішня поверхня має радіус (Rs) кривизни в діапазоні від 0,08 до 0,15 зовнішнього діаметра (D2) робочого колеса.

5. Робоче колесо за п. 1 або 3, яке відрізняється тим, що внутрішня поверхня має радіус (Rs) кривизни в діапазоні від 0,11 до 0,14 зовнішнього діаметра (D2) робочого колеса.

6. Робоче колесо за п. 1 або 3, яке відрізняється тим, що внутрішня поверхня має радіус (Rs) кривизни в діапазоні від 0,12 до 0,14 зовнішнього діаметра (D2) робочого колеса.

7. Робоче колесо за п. 1, яке відрізняється тим, що співвідношення Fr/D2 складає від 0,41 до 0,52.

8. Робоче колесо за п. 2, яке відрізняється тим, що співвідношення Inr/D2 складає від 0,10 до 0,33.

9. Робоче колесо за будь-яким з пп. 1-8, яке відрізняється тим, що має відстань (Inose) від площини, яка містить внутрішню основну поверхню заднього кожуха, до вершини опуклої частини під прямим кутом відносно центральної осі, і ширину (В2) насосної лопаті, і співвідношення Іnr/В2 складає від 0,25 до 0,75.

10. Робоче колесо за п. 9, яке відрізняється тим, що співвідношення (Inose/B2) складає від 0,4 до 0,65.

11. Робоче колесо за п. 9, яке відрізняється тим, що співвідношення (Inose/В2) складає від 0,48 до 0,56.

12. Робоче колесо за будь-яким з пп. 1-11, яке відрізняється тим, що кожна насосна лопать має основну частину між її передньою і задньою кромковими частинами, звужену перехідну ділянку передньої кромкової частини лопаті і передню кромку, яка має радіус (Rv) в діапазоні від 0,09 до 0,45 товщини (Tv) основної частини лопаті.

13. Робоче колесо за п. 12, яке відрізняється тим, що передня кромка лопаті має радіус (Rv) в діапазоні від 0,125 до 0,31 товщини (Tv) основної частини.

14. Робоче колесо за п. 13, яке відрізняється тим, що передня кромка лопаті має радіус (Rv) в діапазоні від 0,18 до 0,19 товщини (Tv) основної частини.

15. Робоче колесо за будь-яким з пп. 12-14, яке відрізняється тим, що товщина (Tv) основної частини знаходиться в діапазоні від 0,03 до 0,11 зовнішнього діаметра (D2) робочого колеса.

16. Робоче колесо за п. 15, яке відрізняється тим, що товщина (Tv) основної частини насосної лопаті знаходиться в діапазоні від 0,055 до 0,10 зовнішнього діаметра (D2) робочого колеса.

17. Робоче колесо за будь-яким з пп. 12-16, яке відрізняється тим, що кожна лопать має перехідну ділянку (Lt) між передньою кромкою і повною товщиною лопаті, причому довжина перехідної ділянки знаходиться в діапазоні від 0,5 Tv до 3 Тv.

18. Робоче колесо за будь-яким з пп. 12-17, яке відрізняється тим, що товщина основної частини є по суті постійною по всій її довжині.

19. Робоче колесо за будь-яким з пп. 1-3, яке відрізняється тим, що кожна насосна лопать має передню кромку лопаті, яка має радіус (Rv) в діапазоні від 0,09 до 0,45 товщини (Tv) основної частини.

20. Робоче колесо за п. 19, яке відрізняється тим, що передня кромка лопаті має радіус (Rv) в діапазоні від 0,125 до 0,31 товщини (Tv) основної частини.

21. Робоче колесо за п. 19 або 20, яке відрізняється тим, що передня кромка лопаті має радіус (Rv) в діапазоні від 0,18 до 0,19 товщини (Tv) основної частини.

22. Робоче колесо за будь-яким з пп. 19-21, яке відрізняється тим, що товщина (Tv) основної частини кожної лопаті знаходиться в діапазоні від 0,03 до 0,11 зовнішнього діаметра (D2) робочого колеса.

23. Робоче колесо за п. 22, яке відрізняється тим, що товщина (Tv) основної частини кожної лопаті знаходиться в діапазоні від 0,055 до 0,10 зовнішнього діаметра (D2) робочого колеса.

24. Робоче колесо за будь-яким з пп. 19-23, яке відрізняється тим, що кожна лопать має перехідну ділянку (Lt) між передньою кромкою і повною товщиною лопаті, причому довжина перехідної ділянки знаходиться в діапазоні від 0,5 Tv до 3 Тv.

25. Робоче колесо за будь-яким з пп. 1, 2 або будь-яким з пп. 4-24, залежних від п. 1 або 2, яке відрізняється тим, що один або більше проходів має одну або більше зв'язаних з ним випускних напрямних лопатей (55), причому одна або кожна випускна напрямна лопать розташована на основній поверхні щонайменше одного або кожного кожуха.

26. Робоче колесо за будь-яким з пп. 3-25, яке відрізняється тим, що одна або кожна випускна напрямна лопать (55) виступає з основної поверхні кожуха, з якою вона зв'язана, і виступає у відповідний прохід.

27. Робоче колесо за п. 25 або 26, яке відрізняється тим, що одна або кожна випускна напрямна лопать (55) має видовжену форму.

28. Робоче колесо за п. 27, яке відрізняється тим, що одна або кожна випускна напрямна лопать (55) має зовнішній кінець, суміжний з периферійною кромкою кожуха, і випускна напрямна лопать (55) проходить всередину і закінчується на внутрішньому кінці, розташованому між центральною віссю і периферійною кромкою кожуха, з яким вона зв'язана.

29. Робоче колесо за будь-яким з пп. 25-27, яке відрізняється тим, що кожний кожух має випускну напрямну лопать (55), яка виступає з його основної поверхні.

30. Робоче колесо за будь-яким з пп. 25-29, яке відрізняється тим, що кожна випускна напрямна лопать (55) має висоту, яка складає від 5 до 50 процентів ширини насосної лопаті.

31. Робоче колесо за будь-яким з пп. 25-30, яке відрізняється тим, що в горизонтальному перерізі одна або кожна випускна напрямна лопать (55) в цілому має таку ж форму і ширину, що і основні насосні лопаті.

32. Робоче колесо за будь-яким з пп. 25-31, яке відрізняється тим, що кожна випускна напрямна лопать (55) звужується по висоті.

33. Робоче колесо за будь-яким з пп. 25-32, яке відрізняється тим, що кожна випускна напрямна лопать (55) звужується по ширині.

34. Робоче колесо за будь-яким з попередніх пунктів, яке відрізняється тим, що кут (А1) передньої кромки відносно центральної осі робочого колеса складає від 20° до 35°.

35. Робоче колесо за будь-яким з попередніх пунктів, яке відрізняється тим, що діаметр (D1) входу робочого колеса знаходиться в діапазоні від 0,25 до 0,75 зовнішнього діаметра (D2) робочого колеса.

36. Комбінація робочого колеса (40) за будь-яким з пп. 1-35 і переднього вкладиша (30), що має виступ (38), який утворює з центральною віссю робочого колеса кут (А3), який складає від 10° до 80°.

37. Комбінація робочого колеса (40) за будь-яким з пп. 1-35 і переднього вкладиша (30), що має внутрішній кінець і зовнішній кінець, при цьому діаметр (D4) внутрішнього кінця складає від 0,55 до 1,1 діаметра (D3) зовнішнього кінця.

38. Комбінація робочого колеса (40) за будь-яким з пп. 1-35 і переднього вкладиша (30), в якій кут (А2) між паралельними поверхнями робочого колеса і переднього вкладиша і площиною, перпендикулярною осі обертання, знаходиться в діапазоні від 0° до 20°.

39. Спосіб модифікації робочого колеса (40) для відцентрового насоса (10), який включає в себе кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери, причому робоче колесо (40) встановлено з можливістю обертання при використанні в камері навколо осі обертання і виконано за будь-яким з пп. 1-35, який відрізняється тим, що згідно зі способом функціонально з'єднують робоче колесо з ведучим валом приводу, який проходить в камеру.

Текст

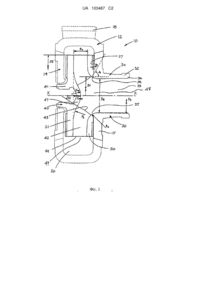

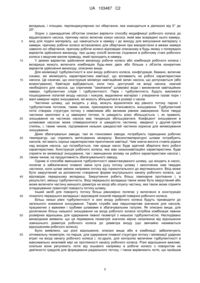

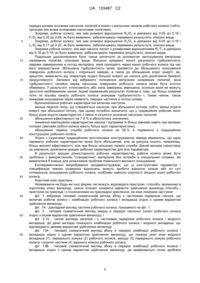

Реферат: Робоче колесо (40) для використання у відцентровому насосі (10), який включає в себе кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери. При цьому робоче колесо (40) встановлено з можливістю обертання при використанні в камері (20) навколо центральної осі (Х-Х) обертання і містить передній кожух (50), задній кожух (51) і множину насосних лопатей (42) між ними. Кожна лопать (42) має передню кромку (43) в області входу (48) робочого колеса і задню кромку (44). Передній кожух (50) має дугоподібну внутрішню поверхню в області входу (48) робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса. Задній кожух (51) включає в себе внутрішню основну поверхню і опуклу частину (47), яка має зігнений профіль з вершиною опуклої частини в області центральної осі (Х-Х), яка проходить в напрямку переднього кожуха. При цьому існує зігнена перехідна область між внутрішньою основною поверхнею і опуклою частиною, причому співвідношення Fr/D2, де Fr радіус кривизни перехідної області, складає від 0,32 до 0,65. UA 103487 C2 (12) UA 103487 C2 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід стосується загалом відцентрових насосів і, більш конкретно, хоча не виключно, насосів для роботи з абразивними матеріалами, наприклад, такими як шлами і т. п. Передумови винаходу Відцентрові шламові насоси, які, в типовому випадку, можуть містити вкладиші з твердого сплаву або еластомеру і/або оболонки, які протистоять зношуванню, широко використовуються в гірничодобувній промисловості. Звичайно, чим вища густина шламу або чим більші або твердіші частинки шламу, тим більші будуть темпи зношування і тим менший буде термін служби насоса. Відцентрові шламові насоси широко використовуються на збагачувальних заводах від початку процесу, коли шлам грубозернистий і викликає високу інтенсивність зношування (наприклад, в ході подрібнення), до кінця процесу, коли шлам значно тонший, і інтенсивність зношування значно зменшуються (наприклад, коли виробляються хвости флотації). Наприклад, шламові насоси, які працюють з великими частинками, що подаються, можуть мати термін служби зношуваних деталей, який вимірюється тижнями або місяцями, в порівнянні з насосами в кінці процесу, які мають зношувані деталі, які можуть працювати від одного до двох років. Зношування у відцентрових шламових насосах, які використовуються для роботи з шламами, що містять великі частинки, в типовому випадку, найбільше на вході робочого колеса, оскільки тверді частинки повинні здійснювати поворот під прямим кутом від осьового потоку у впускній трубі до радіального потоку в робочому колесі насоса, і, таким чином, розмір і інерція частинок призводять до більшої кількості співударів і ковзання відносно стінок робочого колеса і передніх кромок лопатей робочого колеса. Зношування робочого колеса відбувається головним чином на лопатях і передньому і задньому кожухах на вході робочого колеса. Сильне зношування в цих зонах може також впливати на зношування переднього вкладиша насоса. Невеликий зазор, який існує між обертовим робочим колесом і стаціонарним переднім вкладишем (що іноді називається горловинним вкладишем), буде також впливати на термін служби і робочі характеристики зношуваних деталей насоса. Цей зазор звичайно досить малий, але, в типовому випадку, збільшується внаслідок зношування на передньому боці робочого колеса, кожусі робочого колеса або внаслідок зношування і на робочому колесі, і на передньому облицюванні. Один спосіб зменшення потоку, який проходить з зони високого тиску кожуха насоса через зазор між переднім боком робочого колеса і переднім вкладишем у вхід насоса, передбачає включення похилого виступу на стаціонарному передньому вкладиші на вході робочого колеса. Робоче колесо має профіль, що відповідає цьому виступу. Хоча потік через зазор можна зменшити за допомогою витісняючих лопатей на передній частині робочого колеса, потік через зазор може бути також ефективно мінімізований за допомогою конструювання і підтримування цього вузького зазору. Деякі, але не всі, насоси можуть мати засоби для підтримування зазору між робочим колесом і переднім вкладишем настільки малим, наскільки це практично, не викликаючи надмірного зношування стиранням. Невеликий зазор звичайно поліпшує термін служби переднього вкладиша, але зношування на вході робочого колеса все ще відбувається і не зменшується. Високе зношування на входіробочого колеса стосується ступеня турбулентності в потоці, коли він змінює напрямок від осьового до радіального. Геометрія невдало розробленого робочого колеса і насосних лопатей може різко збільшити величину турбулентності і, отже, зношування. Різні описані тут аспекти можуть застосовуватися до всіх відцентрових шламовим насосів і, зокрема, до тих, які зазнають високої інтенсивності зношування на вході робочого колеса, або до тих, які використовуються у варіантах застосування з високотемпературними шламами. Суть винаходу Згідно з першим об'єктом описані варіанти виконання робочого колеса для використання у відцентрових насосі, що включає кожух, який має всередині нього камеру, вхід для подачі матеріалу, що накачується в камеру, і вихід для випускання матеріалу з камери, при цьому робоче колесо встановлене для обертання при використанні в камері навколо осі обертання і містить передній кожух, задній кожух і множину насосних лопатей між ними, при цьому кожна насосна лопать має передню кромку в зоні входу робочого колеса і задню кромку, передній кожух має дугоподібну внутрішню поверхню в зоні входу робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, задній кожух включає внутрішню основну поверхню і опуклу частину, що має зігнутий профіль з вершиною опуклої частини в зоні центральної осі, яка проходить в напрямку переднього кожуха, при цьому 1 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 60 існує зігнута перехідна зона між внутрішньою основною поверхнею і опуклою частиною, де F r це радіус кривизни перехідної зони, і відношення Fr/D2 становить від 0,32 до 0,65. Згідно з другим об'єктом описані варіанти виконання робочого колеса для використання у відцентровому насосі, що включає кожух, який має всередині нього камеру, вхід для подачі матеріалу, що накачується в камеру, і вихід для випускання матеріалу з камери, при цьому робоче колесо встановлене для обертання при використанні в камері навколо осі обертання і містить передній кожух, задній кожух і множину насосних лопатей між ними, при цьому кожна насосна лопать має передню кромку в зоні входу робочого колеса і задню кромку, передній кожух має дугоподібну внутрішню поверхню в зоні входу робочого колеса, яка має радіус (R s) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, задній кожух має внутрішню основну поверхню і опуклу частину, яка має зігнутий профіль з вершиною опуклої частини в зоні центральної осі, яка проходить в напрямку переднього кожуха, при цьому існує зігнута перехідна зона між внутрішньою основною поверхнею і опуклою частиною, де I nr це радіус кривизни зігнутого профілю опуклої частини, і відношення I nr/D2 становить від 0,17 до 0,22. Згідно з третім об'єктом описані варіанти виконання робочого колеса для використання у відцентрових насосі, що включає кожух, який має всередині нього камеру, вхід для подачі матеріалу, що накачується в камеру, і вихід для випускання матеріалу з камери, при цьому робоче колесо встановлене для обертання при використанні в камері навколо осі обертання і містить передній кожух, задній кожух і множину насосних лопатей між ними з проходами між сусідніми насосними лопатями, при цьому кожна насосна лопать має передню кромку в зоні входу робочого колеса і задню кромку, передній кожух має дугоподібну внутрішню поверхню в зоні входу робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, причому один або більше проходів мають одну або більше випускних напрямних лопатей, зв'язаних з ними, при цьому одна або кожна випускна напрямна лопать розташована на основній поверхні щонайменше одного з кожухів. Згідно з четвертим об'єктом описані варіанти виконання робочого колеса для використання у відцентровому насосі, що включає кожух насоса, який має всередині нього камеру, вхід для подачі матеріалу, що накачується в камеру, і вихід для випускання матеріалу з камери, при цьому робоче колесо встановлено для обертання при використанні в камері навколо осі обертання і містить передній кожух, задній кожух і множину насосних лопатей між ними, при цьому кожна насосна лопать має передню кромку лопаті, яка має радіус R v в діапазоні від 0,18 до 0,19 основної частини товщини Tv насосної лопаті. Згідно з п'ятим об'єктом описані варіанти виконання робочого колеса, що містить передній кожух і задній кожух, причому задній кожух включає задню поверхню і внутрішню основну поверхню із зовнішньою периферійною кромкою і центральною віссю, множину насосних лопатей, виступаючих від внутрішньої основної поверхні заднього кожуха в напрямку переднього кожуха, причому насосні лопаті розташовані на відстані одна від одної на внутрішній основній поверхні, утворюючи випускний канал між суміжними насосними лопатями, і кожна насосна лопать включає передню кромкову частину в зоні центральної осі і задню кромкову частину в зоні периферійної кромки, причому задній кожух також включає опуклу частину, яка має зігнутий профіль з вершиною опуклої частини в зоні центральної осі, яка проходить в напрямку переднього кожуха, при цьому існує зігнута перехідна зона між внутрішньою основною поверхнею і опуклою частиною, де Inr є радіусом кривизни зігнутого профілю опуклої частини, і D2 - це діаметр робочого колеса, і відношення Inr/D2 становить від 0,02 до 0,50, причому один або більше проходів мають зв'язану з ними одну або більше випускних напрямних лопатей, і одна або кожна випускна напрямна лопать розташована на основній поверхні щонайменше одного з кожухів. Згідно з шостим об'єктом описані варіанти виконання робочого колеса, що містить передній кожух і задній кожух, причому задній кожух включає задню поверхню і внутрішню основну поверхню із зовнішньою периферійною кромкою і центральною віссю, множину насосних лопатей, виступаючих від внутрішньої основної поверхні заднього кожуха в напрямку переднього кожуха, причому насосні лопаті розташовані на відстані одна від одної на внутрішній основній поверхні, утворюючи випускний канал між суміжними насосними лопатями, при цьому кожна насосна лопать включає передню кромкову частину в зоні центральної осі та задню кромкову частину в зоні периферійної кромки, причому задній кожух також включає опуклу частину, яка має зігнутий профіль з вершиною опуклої частини в зоні центральної осі, яка проходить в напрямку переднього кожуха, при цьому існує зігнута перехідна зона між внутрішньою основною поверхнею і опуклою частиною, де I nose є відстанню від площини, що містить внутрішню основну поверхню заднього кожуха, до вершини опуклої частини під прямим 2 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 60 кутом відносно центральної осі, і B2 - це ширина насосної лопаті, і відношення Inose/B2 становить від 0,25 до 0,75, причому один або більше проходів мають зв'язані з ними одну або більше випускних напрямних лопатей, причому одна або кожна випускна напрямна лопать розташована на основній поверхні щонайменше одного з кожухів. Згідно з сьомим об'єктом описані варіанти виконання робочого колеса, що містить передній кожух і задній кожух, причому задній кожух включає задню поверхню і внутрішню основну поверхню із зовнішньою периферійною кромкою і центральною віссю, множину насосних лопатей, виступаючих від внутрішньої основної поверхні заднього кожуха в напрямку переднього кожуха, причому насосні лопаті розташовані на відстані одна від одної на внутрішній основній поверхні, утворюючи випускний канал між суміжними насосними лопатями, при цьому кожна насосна лопать включає передню кромкову частину в зоні центральної осі та задню кромкову частину в зоні периферійної кромки, причому задній кожух також включає опуклу частину, яка має зігнутий профіль з вершиною опуклої частини в зоні центральної осі, яка проходить в напрямку переднього кожуха, при цьому існує зігнута перехідна зона між внутрішньою основною поверхнею і опуклою частиною, де Fr є радіусом кривизни перехідної зони, і D2 - це діаметр робочого колеса, і відношення Fr/D2 становить від 0,20 до 0,75, причому один або більше проходів мають пов'язану з ними одну або більше випускних напрямних лопатей, причому одна або кожна випускна напрямна лопать розташована на основній поверхні щонайменше одного з кожухів. У деяких варіантах здійснення винаходу внутрішня поверхня може мати радіус R s кривизни в діапазоні від 0,08 до 0,15 зовнішнього діаметра D 2 робочого колеса. У деяких варіантах здійснення винаходу внутрішня поверхня може мати радіус R s кривизни в діапазоні від 0,11 до 0,14 зовнішнього діаметра D 2 робочого колеса. У деяких варіантах здійснення винаходу внутрішня поверхня може мати радіус R s кривизни в діапазоні від 0,12 до 0,14 зовнішнього діаметра D2 робочого колеса. У деяких варіантах здійснення винаходу відношення Fr/D2 може бути від 0,32 до 0,65. У деяких варіантах здійснення винаходу відношення Fr/D2 може бути від 0,41 до 0,52. У деяких варіантах здійснення винаходу відношення I nr/D2 може бути від 0,10 до 0,33. У деяких варіантах здійснення винаходу відношення I nr/D2 може бути від 0,17 до 0,22. У деяких варіантах здійснення винаходу I nose - це відстань від площини, що містить внутрішню основну поверхню заднього кожуха, до вершини опуклої частини під прямим кутом відносно центральної осі, і B2 - це ширина насосної лопаті, і відношення I nose/B2 може бути від 0,25 до 0,75. У деяких варіантах здійснення винаходу відношення I nose/B2 може бути від 0,4 до 0,65. У деяких варіантах здійснення винаходу відношення Inose/B2 може бути від 0,48 до 0,56. У деяких варіантах здійснення винаходу одна або кожна насосна лопать може мати основну частину між її передньою і задньою кромковими частинами, звужену перехідну ділянку передньої кромкової частини лопаті і передню кромку, яка має радіус R v в діапазоні від 0,09 до 0,45 товщини Tv основної частини лопаті. У деяких варіантах здійснення винаходу передня кромка лопаті може бути прямою, але, переважно, профільованою для кращого контролю кута входу, який може змінюватися між заднім і переднім кожухами, для досягнення більш низької турбулентності і зменшення турбулентного сліду, коли потік входить в канал робочого колеса. Ця перехідна ділянка від радіуса передньої кромки до повної товщини лопаті може бути лінійним або поступовим переходом від радіуса Rv на передній кромці до товщини T v основної частини. В одному варіанті здійснення винаходу кожна лопать може мати довжину Lt перехідної ділянки між передньою кромкою і ділянкою з товщиною основної частини, причому довжина перехідної ділянки знаходиться в діапазоні від 0,5 T v до 3 Tv, тобто, довжина перехідної ділянки змінюється від 0,5 до 3 величин товщини лопаті. У деяких варіантах здійснення винаходу передня кромка лопаті може мати радіус R v в діапазоні від 0,125 до 0,31 товщини Tv основної частини. У деяких варіантах здійснення винаходу передня кромка лопаті може мати радіус R v в діапазоні від 0,18 до 0,19 товщини T v основної частини. У деяких варіантах здійснення винаходу товщина T v основної частини може бути в діапазоні від 0,03 до 0,11 зовнішнього діаметра D2 робочого колеса. У деяких варіантах здійснення винаходу товщина T v основної частини насосної лопаті може бути в діапазоні від 0,055 до 0,10 зовнішнього діаметра D2 робочого колеса. У деяких варіантах здійснення винаходу кожна лопать може мати довжину Lt перехідної ділянки між передньою кромкою і ділянкою повної товщини лопаті, причому довжина перехідної ділянки знаходиться в діапазоні від 0,5 T v до 3 Tv. 3 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 У деяких варіантах здійснення винаходу товщина основної частини може бути по суті постійною по всій її довжині. У деяких варіантах здійснення винаходу кожна насосна лопать може мати передню кромку лопаті, що має радіус Rv в діапазоні від 0,09 до 0,45 товщини T v основної частини. У деяких варіантах здійснення винаходу передня кромка лопаті може мати радіус R v в діапазоні від 0,125 до 0,31 товщини T v основної частини. У деяких варіантах здійснення винаходу передня кромка лопаті може мати радіус R v в діапазоні від 0,18 до 0,19 товщини T v основної частини. У деяких варіантах здійснення винаходу товщина T v основної частини кожної лопаті може бути в діапазоні від 0,03 до 0,11 зовнішнього діаметра D2 робочого колеса. У деяких варіантах здійснення винаходу товщина T v основної частини кожної лопаті може бути в діапазоні від 0,055 до 0,10 зовнішнього діаметра D2 робочого колеса. У деяких варіантах здійснення винаходу кожна лопать може мати довжину L t перехідної ділянки між передньою кромкою і ділянкою повної товщини лопаті, причому довжина перехідної ділянки знаходиться в діапазоні від 0,5 Tv до 3 Tv. У деяких варіантах здійснення винаходу один або більше проходів може мати одну або більше зв'язаних з ним випускних напрямних лопатей, причому одна або кожна випускна напрямна лопать розташована на основній поверхні щонайменше одного або кожного кожуха (кожухів). У деяких варіантах здійснення винаходу одна або кожна випускна напрямна лопать може являти собою виступ від основної поверхні кожуха, з якою вона зв'язана, і, яка проходить у відповідний прохід. У деяких варіантах здійснення винаходу одна або кожна випускна напрямна лопать може бути подовженою. У деяких варіантах здійснення винаходу одна або кожна випускна напрямна лопать може мати зовнішній кінець, суміжний з периферійною кромкою кожуха, причому випускна напрямна лопать проходить всередину і закінчується на внутрішньому кінці, який знаходиться між центральною віссю і периферійною кромкою кожуха, з якою він зв'язаний. У деяких варіантах здійснення винаходу застосовані два вказаних кожухи, і один або більше кожухів можуть мати випускну напрямну лопать, яка виступає від йогоосновної поверхні. У деяких варіантах здійснення винаходу одна або кожна вказана випускна напрямна лопать може мати висоту, яка становить від 5 до 50 процентів ширини насосної лопаті. У деяких варіантах здійснення винаходу одна або кожна випускна напрямна лопать загалом може мати однакову форму і ширину з основними насосними лопатями при погляді на горизонтальний переріз. У деяких варіантах здійснення винаходу кожна випускна напрямна лопать може звужуватися по висоті. У деяких варіантах здійснення винаходу кожна випускна напрямна лопать може звужуватися по ширині. У деяких варіантах здійснення винаходу кут А 1 передньої кромки насосної лопаті відносно центральної осі робочого колеса може бути від 20° до 35°. У деяких варіантах здійснення винаходу діаметр D1 входу робочого колеса може бути в діапазоні від 0,25 до 0,75 зовнішнього діаметра D2 робочого колеса. У деяких варіантах здійснення винаходу діаметр D1 входу робочого колеса може бути в діапазоні від 0,25 до 0,5 зовнішнього діаметра D2 робочого колеса. У деяких варіантах здійснення винаходу діаметр D1 входу робочого колеса може бути в діапазоні від 0,40 до 0,75 зовнішнього діаметра D2 робочого колеса. Згідно з восьмим об'єктом варіанти здійснення винаходу описані в комбінації робочого колеса, як описано в будь-якому з попередніх варіантів здійснення винаходу, і переднього вкладиша, причому передній вкладиш має виступ, який утворює кут A 3 відносно центральної осі робочого колеса в діапазоні від 10° до 80°. Згідно з дев'ятим об'єктом варіанти здійснення винаходу описані в комбінації робочого колеса, як описано в будь-якому з попередніх варіантів здійснення винаходу, і переднього вкладиша, причому передній вкладиш має внутрішній кінець і зовнішній кінець, при цьому діаметр D4 внутрішнього кінця знаходиться в діапазоні від 0,55 до 1,1 діаметра D 3 зовнішнього кінця. Згідно з десятим об'єктом варіанти здійснення винаходу описані в комбінації робочого колеса, як описано в будь-якому з попередніх варіантів здійснення винаходу, і переднього вкладиша, утворюючого кут A2 між паралельними поверхнями робочого колеса і переднього 4 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 вкладиша, і площею, перпендикулярною осі обертання, яка знаходиться в діапазоні від 0° до 20°. Згідно з одинадцятим об'єктом описані варіанти способу модифікації робочого колеса до відцентрового насоса, причому насос включає кожух насоса, який має всередині нього камеру, вхід для подачі матеріалу, що накачується в камеру і до виходу для випускання матеріалу з камери, причому робоче колесо встановлено для обертання при використанні в межах камери навколо осі обертання, причому робоче колесо відповідає описаному в будь-якому з попередніх варіантів здійснення винаходу, при цьому спосіб включає з'єднання в робочому стані робочого колеса з ведучим валом приводу, який проходить в камеру. У деяких варіантах здійснення винаходу робоче колесо або комбінація робочого колеса і вкладиша можуть включати комбінацію будь-яких двох або більше з об'єктів конкретних варіантів здійснення винаходу, описаних вище. Для мінімізації турбулентності в зоні входу робочого колеса, конфігурація, бажано, включає ознаки, які мінімізують характеристики кавітації, що впливають на робочі характеристики насоса. Це означає, що конструкція мінімізує кавітаційний запас насоса, що допускається (або всмоктування). Кавітація відбувається, коли тиск, доступний на вході насоса, нижчий необхідного для насоса, що спричиняє "закипання" шламової води і виникнення кавітаційних каверн, турбулентних слідів і турбулентності. Пара і турбулентність будуть викликати пошкодження лопатей входу насоса і кожухів, видаляючи матеріал і утворюючи газові пори і малі каверни через зношування, які можуть збільшитися в розмірі з часом. Частинки шламу, що входять у вхід, можуть відхилятися від рівного потоку парою і турбулентним потоком, таким чином, прискорюючи інтенсивність зношування. Турбулентний потік створює структури потоку з невеликим або великим рівнем завихрення. Коли тверді частинки захоплені в ці завихрені потоки, їх швидкість різко збільшується, і, як правило, зношування на частинах насоса має тенденцію збільшуватися. Коефіцієнт зношування в шламових насосах може співвідноситися зі швидкістю частинки, зведеної у другий-третій степінь, і, таким чином, підтримання низьких швидкостей частинок корисне для мінімізування зношування. Деякі збагачувальні заводи, такі як глиноземні заводи, потребують підвищених робочих температур, що сприяють витягуванню мінералу. Високотемпературні шлами потребують насосів, які мають хороші характеристики пригнічення кавітації. Чим нижча висота стовпа рідини над входом насоса, що потребується, тим краще насос буде здатний зберігати його робочі характеристики. Конструкція робочого колеса, яка має низькокавітаційні характеристики, буде сприяти як мінімізації зношування, так і зменшенню впливу на робочі характеристики насоса і, таким чином, на продуктивність збагачувального заводу. Одним зі способів зменшення турбулентності завантажуваного шламу, що входить в насос, полягає в забезпеченні плавної зміни кута руху потоку шламу і захоплених ним твердих частинок, коли шлам змінює напрямок потоку від горизонтального до вертикального. Вхід може бути закруглений за допомогою створення форми внутрішнього каналу робочого колеса, що відповідає передньому вкладишу. Закруглення робить більш ламінарне протікання і, в результаті, меншу турбулентність. Вхід переднього вкладиша також може бути закруглений або може включати частину меншого діаметра на вході або опуклу частину, яка також може сприяти згладжуванню траєкторії повороту потоку шламу. Інший засіб для повороту потоку більш рівномірно полягає у включенні в конструкцію похилого переднього вкладиша і відповідній похилій передній поверхні робочого колеса. Більш низькі рівні турбулентності в зоні входу робочого колеса будуть призводити до загального зниження зношування. Термін служби має першочергове значення для насосів, працюючих з важкими і грубими шламами в збагачувальних галузях. Як описано вище, для досягнення більш низького зношування на вході робочого колеса потрібна комбінація певних розмірних відношень для одержання певної геометрії з низькою турбулентністю. Несподівано винахідники виявили, що ця переважна геометрія значною мірою незалежна від відношення зовнішнього діаметра робочого колеса до діаметра входу (що звичайно називається відношенням робочого колеса). Було виявлено, що різні відношення, описані вище або в комбінації, забезпечують оптимальну геометрію, по-перше, для одержання плавної структури потоку і мінімізації ударних втрат на вході каналу робочого колеса і, по-друге, для контролю величини турбулентності в максимально можливій мірі на протяжності каналу робочого колеса. Різні відношення важливі, оскільки вони регулюють потік від осьового напрямку в робоче колесо з поворотом на дев'яносто градусів для формування радіального потоку, і також вирівнюють потік, що пройшов 5 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 передні кромки основних насосних лопатей в кожен з випускних каналів робочого колеса (тобто, проходів між всіма основними насосними лопатями). Зокрема, робоче колесо, яке має розмірні відношення Rs/D2 в діапазоні від 0,05 до 0,16 і Fr/D2 від 0,32 до 0,65, як було виявлено, забезпечувало переважні результати, описані вище. Зокрема, робоче колесо, яке має розмірні відношення Rs/D2 в діапазоні від 0,05 до 0,16 і Inr/D2 від 0,17 до 0,22, як було виявлено, забезпечувало переважні результати, описані вище. Зокрема робоче колесо, яке має насосні лопаті з розмірними відношеннями R v/Tv в діапазоні від 0,18 до 0,19, як було виявлено, забезпечувало переважні результати, описані вище. Подальше удосконалення було також досягнуте за допомогою застосування випускних напрямних лопатей, описаних вище. Випускні напрямні лопаті регулюють турбулентність завдяки завихренням в потоці матеріалу, який проходить через канал робочого колеса під час його використання. Збільшена турбулентність може призвести до збільшеного зношування поверхонь робочого колеса і спіральної камери, а також до збільшення втрат енергії, які, зрештою, вимагають від оператора подачі більшої енергії до насоса для досягнення бажаної продуктивності. Залежно від вибраного положення випускних напрямних лопатей, зона турбулентності негайно перед насосною поверхнею робочого колеса може бути істотно обмежена. У результаті, інтенсивність або сила завихрень зменшена, оскільки вони не можуть зростати необмеженим чином. Інший переважний результат полягав в тому, що більш плавний потік по всьому каналу робочого колеса знижував турбулентність і, таким чином, також знижував зношування через наявність твердих частинок в потоці шламу. Вдосконалення робочих характеристик включає наступне: менше падіння тиску, що створюється насосом, при збільшенні потоків, тобто, менші втрати енергії при збільшенні потоку, при цьому потрібно зазначити, що у традиційних робочих коліс більш різка втрата характеристик з такою ж кількістюосновних насосних лопатей; збільшення ефективності на 7-8 % в абсолютних значеннях; зниження кавітаційних характеристик насоса і підтримка їх більш рівними навіть при великих потоках (звичайні робочі колеса мають більш круті характеристики); збільшення терміну служби робочого колеса на 50 % в порівнянні з традиційною конструкцією робочого колеса. Згідно з існуючими традиційними протоколами конструювання завжди вважалось, що один параметр робочих характеристик може бути збільшений, але за рахунок іншого, наприклад, більш високої ефективності, але при більш низькому терміні служби. Даний винахід спростовує це уявлення, досягаючи кращих робочих характеристик для всіх параметрів. В результаті кращих різносторонніх робочих характеристик, робоче колесо може бути зроблене з використанням "стандартних" матеріалів без потреби в спеціальних сплавах, які вимагалися б інакше для розв'язання проблем локального високого зношування. Експериментальні випробування продемонстрували, що ці конструктивні параметри і специфікація певних розмірних відношень можуть зробити відносно низьке або по суті оптимальне зношування робочого колеса, особливо навколо опуклості (вхідної зони) робочого колеса. Короткий опис креслень Незважаючи на будь-які інші форми, які можуть відповідати пристрою і способу, вказаному в короткому описі винаходу, нижче описані конкретні варіанти здійснення винаходу способу і пристрою на прикладі і з посиланнями на прикладені креслення, на яких показане наступне: фіг. 1 зображує типовий схематичний вигляд збоку з частковим перерізом насоса, що включає робоче колесо і комбінацію робочого колеса і вкладиша згідно з одним варіантом здійснення винаходу; фіг. 1A - докладний вигляд частини робочого колеса, показаного на фіг. 1; фіг. 2 - типовий схематичний вигляд зверху в перерізі насосної лопаті робочого колеса згідно з іншим варіантом здійснення винаходу; і фіг. 3-12 - типові вигляди загалом і з частковим перерізом робочого колеса і вхідного вкладиша, де деякі вигляди показують комбінацію робочого колеса і вхідного вкладиша, що відповідають деяким варіантам здійснення винаходу. фіг. 13A - типовий схематичний вигляд збоку в перерізі комбінації робочого колеса і вкладиша згідно з одним варіантом здійснення винаходу, що показує різні зони вхідного вкладиша (1), переднього кожуха (2) робочого колеса, виходу (3) переднього кожуха робочого колеса і опуклої частини (4) заднього кожуха робочого колеса. фіг. 13B - типовий схематичний вигляд збоку в перерізі комбінації робочого колеса і вкладиша згідно з одним варіантом здійснення винаходу, де вимірювальні точки зроблені 6 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 апроксимацією кривої і моделюванням лінійної регресії для показу внутрішнього профілю різних зон, показаних на фіг. 13A. Докладний опис конкретних варіантів здійснення винаходу На фіг. 1 і 1A показаний типовий насос 10, що відповідає деяким варіантам здійснення винаходу, який включає кожух 12, задній вкладиш 14, передній вкладиш 30 і вихід 18 насоса. Внутрішня камера 20 пристосована для розміщення робочого колеса 40 для обертання навколо осі X-X обертання. Передній вкладиш 30 включає циліндричну подавальну секцію 32, через яку шлам надходить в насосну камеру 20. Подавальна секція 32 має канал 33 з першим зовнішнім кінцем 34, в робочому положенні з'єднаним з живильною трубою (не показана), і другим внутрішнім кінцем 35, суміжним з камерою 20. Передній вкладиш 30 також включає бічну стінкову секцію 15, яка сполучається з кожухом 12 насоса для формування і обгороджування камери 20, причому бічна стінкова секція 15 має внутрішню поверхню 37. Другий кінець 35 переднього вкладиша 30 має виступ 38, який пристосований для з'єднання з робочим колесом 40. Робоче колесо 40 включає маточину 41, від якої проходить множина рознесених по окружності насосних лопатей 42. Опукла частина 47 проходить уперед від маточини до каналу 33 в передньому вкладиші. Насосні лопаті 42 включають передню кромку 43, що знаходиться в зоні входу робочого колеса 48, і задню кромку 44, яка знаходиться в зоні виходу робочого колеса 49. Робоче колесо також включає передній кожух 50 і задній кожух 51 і лопаті 42, розташовані між ними. У конкретному варіанті виконання робочого колеса 10A, частково показаного на фіг. 2, показана тільки одна типова насосна лопать 42, яка проходить між протилежними основними внутрішніми поверхнями кожухів 50, 51. Звичайно таке робоче колесо 10A має множину таких насосних лопатей, рівномірно розташованих навколо зони між кожухами 50, 51, наприклад, три, чотири або п'ять насосних лопатей, що типово для шламових насосів. На цьому кресленні показана тільки одна насосна лопать для зручності ілюстрування ознак. Як показано на фіг. 2, типова насосна лопать 42 є загалом дугоподібною в перерізі і включає внутрішню передню кромку 43 і зовнішню задню кромку 44 і протилежні бічні поверхні 45 і 46, причому бічна поверхня 45 є стороною накачування або підвищеного тиску. Лопаті звичайно згадуються як заломлені назад лопаті при погляді в напрямку обертання. Посилальні позиції, які вказують описані вище різні ознаки, позначені тільки на показаних лопатях 42 для ясності. Важливі основні розміри Lt, Rv і Тv показані на фігурі і визначені нижче в цьому описі. Відповідно до деяких варіантів здійснення винаходу типове робоче колесо показане на фіг. 3-12. Для зручності тепер будуть використовуватися однакові посилальні позиції, для позначення однакових частин, описаних відносно фіг. 1, 1A і 2. В конкретному варіанті здійснення винаходу, показаному на фіг. 3-12, робоче колесо 40 має множину випускних напрямних лопатей. Випускні напрямні лопаті мають форму подовжених виступів 55 з плоскою вершиною, які загалом мають ковбасоподібний переріз. Ці виступи 55 проходять, відповідно, від основної поверхні заднього кожуха 51 і розташовані між двома суміжними насосними лопатями 42. Виступи 55 мають відповідний зовнішній кінець 58, який розташований суміжно із зовнішньою периферійною кромкою кожуха 51, на якому вони розташовані. Випускні напрямні лопаті також мають внутрішній кінець 60, який розташований приблизно в середині відповідного каналу. Внутрішні кінці 60 відповідних випускних напрямних лопатей 55 віднесені на деяку відстань від центральної осі Х-Х обертання робочого колеса 40. У типовому випадку, хоча не обов'язково, випускні напрямні лопаті можуть бути пов'язані з кожним каналом. Кожна випускна напрямна лопать в формі виступу 55 показана на кресленнях з висотою приблизно 30-35 % ширини насосної лопаті 42, де ширина насосної лопаті визначена як відстань між переднім і заднім кожухами робочого колеса. У інших варіантах здійснення винаходу висота напрямної лопаті може бути між 5 % і 50 % згаданої ширини насосної лопаті 42. Кожна напрямна лопать має загалом постійну висоту вздовж її довжини, хоча в інших варіантах здійснення винаходу напрямна лопать може бути звужена по висоті і також звужена по ширині. Як можна бачити на кресленнях, лопаті мають скошені периферійні кромки. У варіанті здійснення винаходу, показаному на фіг. 3-12, кожна випускна напрямна лопать може бути розташована ближче до нагнітальної поверхні або поверхні сторони підвищеного тиску найближчої суміжної насосної лопаті. Розташування випускної напрямної лопаті ближче до однієї суміжної насосної лопаті може корисно поліпшити робочі характеристики насоса. Такі варіанти здійснення винаходу також описані в заявці даного заявника, що одночасно розглядається, озаглавленій "Робоче колесо шламового насоса", яка була зареєстрована одночасно з даною заявкою і, зміст якої включено сюди як перехресне посилання. 7 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 60 У інших варіантах здійснення винаходу випускні напрямні лопаті можуть проходити у випускний канал на меншу або більшу відстань, ніж показано у варіантах здійснення винаходу на фіг. 3-12, залежно від перекачуваної рідини або шламу. У інших варіантах здійснення винаходу може бути більше однієї випускної напрямної лопаті на кожній внутрішній основній поверхні кожуха або, в деяких випадках, на одній з протилежних внутрішніх основних поверхонь будь-якого з двох кожухів, які визначають випускний канал, може не бути випускної напрямної лопаті. У інших варіантах здійснення винаходу випускні напрямні лопаті можуть мати ширину поперечного перерізу, яка відрізняється від ширини основних насосних лопатей, і вони навіть можуть не бути подовженими, якщо досягається бажаний вплив на потік шламу на виході робочого колеса. Випускні напрямні лопаті знижують імовірність формування високошвидкісних потоків вихрового типу в слабких потоках. Це знижує імовірність зношування твердими частинками переднього або заднього кожуха, що призводить до утворення зносових раковин, в яких можуть утворюватися і розвиватися потоки вихрового типу. Напрямні лопаті також будуть зменшувати змішування розділених зон потоку безпосередньо біля виходу робочого колеса з потоком, що вже обертається, в спіральній камері. Випускні напрямні лопаті вирівнюють і зменшують турбулентність потоку від робочого колеса в кожух насоса або спіральну камеру. Як показанона фіг. 8-12, робоче колесо 10 також включає витісняючі або допоміжні лопаті 67,68,69 на відповідних зовнішніх поверхнях кожухів. Деякі з лопатей 67,68 на задньому кожусі мають різну ширину. Як показано на фігурах, всі лопаті, включаючи випускні напрямні лопаті, мають скошені кромки. Фіг. 1 і 2 креслень показують наступні параметри: D1 - діаметр входу робочого колеса в точці перерізу переднього кожуха і передньої кромки насосної лопаті. D2 - зовнішній діаметр робочого колеса, який є зовнішнім діаметром насосних лопатей, який в деяких типових варіантах здійснення винаходу дорівнює діаметру заднього кожуха робочого колеса. D3 - діаметр першого кінця переднього вкладиша. D4 - діаметр другого кінця переднього вкладиша. А1 - кут між передньою кромкою лопаті і центральною віссю обертання робочого колеса. A2- кут між паралельними поверхнями робочого колеса і переднього вкладиша і площиною, перпендикулярною осі обертання. A3 - кут виступу переднього вкладиша відносно центральної осі обертання робочого колеса. RS - радіус кривизни переднього кожуха робочого колеса в точці, де горловинний вкладиш і передній кожух робочого колеса суміщені, тобто, де потік проходить горловинний вкладиш і входить в робоче колесо. Rv - радіус передньої кромки лопаті. Tv - товщина основної частини насосної лопаті. Lt - довжина перехідної ділянки лопаті. B2 - ширина виходу робочого колеса. Inr - радіус кривизни зігнутого профілю опуклої частини робочого колеса у маточини. Inose - відстань від площини, що містить внутрішню основну поверхню заднього кожуха, до вершини опуклої частини під прямим кутом відносно центральної осі. Fr - радіус кривизни перехідної зони між внутрішньою основною поверхнею і опуклою частиною. Переважно, один або більше з цих параметрів має розмірні відношення в наступних діапазонах: D4=0,55 D3-1,1 D3; більш переважно, D1=0,25 D2-0,75 D2; більш переважно, 0,25 D2-0,5 D2; більш переважно, 0,40 D2-0,75 D2; RS=0,05 D2-0,16 D2; більш переважно, 0,08 D2-0,15 D2; більш переважно, 0,11 D2-0,14D2; Rv=0,09 Tv-0,45 Tv; більш переважно, 0,125 Tv-0,31 Tv; більш переважно, 0,18 Tv-0,19 Tv; Tv=0,03 D2-0,11 D2; більш переважно, 0,055 D2-0,10 D2; 8 UA 103487 C2 5 10 15 Lt=0,5 Tv-3 TV; B2=0,08 D2-0,2 D2; Inr=0,02 D2-0,50 D2; більш переважно, = 0,10 D2-0,33 D2; більш переважно, = 0,17 D2-0,22 D2; Inose=0,25 B2-0,75 B2; більш переважно, = 0,40 B2-0,65 B2; більш переважно, = 0,48 B2-0,56 B2; Fr=0,20 D2-0,75 D2; більш переважно, = 0,32 D2-0,65 D2; більш переважно, = 0,41 D2-0,52 D2. І має кути в діапазонах: A2=0-20°; A3=10°-80°; A1=20°-35° Приклади Були проведені порівняльні випробування із звичайним насосом і насосом згідно з типовим варіантом здійснення винаходу. Різні відповідні розміри двох насосів наведені нижче. 20 Робоче колесо звичайного насоса D1=203 мм D2=511 мм RS=156 мм Rv=2 мм Tv = Змінюється (до максимума 76 мм) Lt = Немає В2=76 мм Fr=232 мм Inr=95 мм А1=0 (паралельно осі входу) Передній вкладиш А2=0 (перпендикулярно осі входу) А3=60° D3=203 мм D4=200 мм 25 30 35 40 Робоче колесо нового насоса = 226 мм = 550 мм = 60 мм = 6 мм = 32 мм = 67 мм = 72 мм = 228 мм = 95 мм = 25° Передній вкладиш = те ж = 60° = 203 мм = 224 мм Для типового нового робочого колеса насоса, описаного тут вище, відношення R S/D2 становить 0,109, відношення Fr/D2 становить 0,415, відношення Inr/D2 становить 0,173 і відношення Rv/Tv становить 0,188. Приклад 1 Новий і звичайний насоси працювали з однаковою продуктивністю і швидкістю із золотовмісною рудою. Термін служби робочого колеса звичайного насоса становив 1600-1700 годин, і термін служби переднього вкладиша становив 700-900 годин. Термін служби нового робочого колеса і переднього вкладиша становив 2138 годин. Приклад 2 Новий і звичайний насоси працювали з однаковою продуктивністю і швидкістю із золотовмісною рудою, що призвело до швидкого зношування в внаслідок високого вмісту кремнієвого піску в шламі. В результаті трьох випробувань нове робоче колесо і передній вкладиш показали, відповідно, в 1,4 і в 1,6 рази більші терміни служби, ніж звичайні металеві частини в такому ж матеріалі. Звичайне робоче колесо, в типовому випадку, виходило з ладу через значне зношування на лопатях насоса і утворення раковин на задньому кожусі. Нове робоче колесо показало дуже невелике зношування цього ж типу. Приклад 3 Новий і звичайний насоси працювали з однаковою продуктивністю і швидкістю на заводі для очищення глинозему з навантаженням, яке було критичним для постачання заводу. Це навантаження було при високій температурі і, таким чином, передбачало конструкцію робочого колеса з низькими кавітаційними характеристиками. 9 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 60 Середній термін служби звичайного робочого колеса і переднього вкладиша становив 4875 годин з деяким зносом робочого колеса, але, в типовому випадку, передній вкладиш ушкоджувався через утворення раковин під час використання. Термін служби нового робочого колеса і переднього вкладиша перевищив 6000 годин без утворення раковин. Приклад 4 Новий і звичайний насоси працювали з однаковою продуктивністю і швидкістю на заводі для очищення глинозему, де відкладення на внутрішніх стінках труби і резервуара може впливати на продуктивність насоса внаслідок кавітації. На основі експериментів було обчислено, що нове робоче колесо і передній вкладиш забезпечили додаткове збільшення на 12,5 % продуктивності, залишаючись не пошкодженими кавітацією. Експериментальне моделювання Були виконані обчислювальні експерименти для визначення рівнянь для різних конструкцій описаного тут робочого колеса з використанням комерційно доступного програмного забезпечення. Це програмне забезпечення застосовує нормалізовану лінійну регресію або методи апроксимації кривої для визначення багаточлена, який описує кривизну внутрішніх поверхонь кожухів робочого колеса для певних описаних тут варіантів здійснення винаходу. Кожен вибраний варіант виконання робочого колеса при погляді в перерізі в площині, що проходить через вісь обертання, має чотири основні зони профілю, кожна з яких має явні ознаки форми, як показано на фіг. 13A. На фіг. 13B показаний профіль з ознаками форми певного робочого колеса, які були одержані за допомогою багаточлена. Вздовж осі X, яка є лінією, що проходить від маточини робочого колеса через центр опуклої частини робочого колеса і співвісно з віссю Х-Х обертання, взяті фактичні розміри робочого колеса і розділені на B 2 (ширина виходу робочого колеса) для одержання нормалізованої величини X n. Вздовж осі Y (яка є лінією, що проходить під прямим кутом до осі Х-Х обертання і в площині основної внутрішньої поверхні заднього кожуха) взяті фактичні розміри робочого колеса і поділені на 0,5 × D2 (половина зовнішнього діаметра робочого колеса) для одержання нормалізованої величини Yn. Величини Xn і Yn потім регресуються для обчислення багаточлена для опису профілю зони 2, який є гострою внутрішньою поверхнею в зоні входу робочого колеса, і профілю зони 4, який є зігнутим профілем опуклої частини робочого колеса. У одному варіанті здійснення винаходу, де D2 становить 550 мм і B2 становить 72 мм, зона 2 профілю визначена як: 5 4 3 2 yn = -2,3890009903xn +19,4786939775xn -63,2754154980xn +102,6199259524xn 83,4315403428x+27,7322233171 У одному варіанті здійснення винаходу, де D2 становить 550 мм і B2 становить 72 мм, зона 4 5 4 профілю визначена як: y = -87,6924201323xn +119,7707929717xn 3 2 62,392l978066xn +16,0543468684xn -2,7669594052x+0,5250083657. У одному варіанті здійснення винаходу, де D2 становить 1560 мм і B2 становить 190 мм, зона 2 профілю визначена як: 5 4 3 2 yn = -7,0660920862xn +56,8379443295xn -181,1145997000xn +285,9370452104xn 223,9802206897x+70,2463717260. У одному варіанті здійснення винаходу, де D2 становить 1560 мм і B2 становить 190 мм, зона 4 профілю визначена як: 5 4 3 2 yn = -52,6890959578xn +79,4531495101xn -45,749217503lxn +13,0713205894xn 2,5389732284x+0,5439201928. У одному варіанті здійснення винаходу, де D2 становить 712 мм і B2 становить 82 мм, зона 2 профілю визначена як: 5 4 3 2 yn = -0,8710521204xn +7,8018806610xn -27,9106218350xn +50,0122747105xn 45,1312740213x+16,9014790579. У одному варіанті здійснення винаходу, де D2 становить 712 мм і B2 становить 82 мм, зона 4 профілю визначена як: 5 4 3 2 yn = -66,6742503139xn +103,3169809752xn -60,6233286019xn +17,0989215719xn 2,9560300900x+0,5424661895. У одному варіанті здійснення винаходу, де D2 становить 776 мм і B2 становить 98 мм, зона 2 профілю визначена як: 5 4 3 2 yn = -0,2556639974xn +2,6009971578xn -10,5476726720xn +21,4251116716xn 21,9586498788x+9,5486465528. У одному варіанті здійснення винаходу, де D2 становить 776 мм і B2 становить 98 мм, зона 4 профілю визначена як: 10 UA 103487 C2 5 5 10 4 3 2 yn = -74,2097253182xn +115,5559502836xn -67,8953477381xn +19,1100516593xn 3,2725057764x+0,5878323997. У попередньому описі певних типових варіантів здійснення винаходу для ясності застосована спеціальна термінологія. Однак винахід не обмежено вибраними спеціальними термінами, і потрібно розуміти, що кожен спеціальний термін включає всі технічні еквіваленти, які працюють подібним чином для досягнення подібної технічної мети. Такі терміни, як "передній" і "задній", "вище" і "нижче" і т. п. використані як слова для зручності визначення опорних точок і не повинні розглядатися як обмежувальні терміни. Посилання в цьому описі на будь-яку попередню публікацію або одержану з неї інформацію, або будь-який відомий матеріал не повинні розглядатися як визнання або допущення або будьяка форма вказівки, що ця попередня публікація або одержана з неї інформація, або відомий матеріал формує частину загальновідомого знання в зоні, якої стосується цей опис. Нарешті, потрібно розуміти, що різні зміни, модифікації і/або додавання можуть бути включені в різні конструкції і розташування частин, не відступаючи від суті або об'єму винаходу. 15 ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 60 1. Робоче колесо (40) для використання у відцентровому насосі (10), який включає в себе кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери, причому робоче колесо (40) встановлено з можливістю обертання при використанні в камері (20) навколо центральної осі (Х-Х) обертання і містить передній кожух (50), задній кожух (51) і множину насосних лопатей (42) між ними, причому кожна лопать (42) має передню кромку (43) в області входу (48) робочого колеса і задню кромку (44), яке відрізняється тим, що передній кожух (50) має дугоподібну внутрішню поверхню в області входу (48) робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, задній кожух (51) включає в себе внутрішню основну поверхню і опуклу частину (47), яка має зігнений профіль з вершиною опуклої частини в області центральної осі (Х-Х), яка проходить в напрямку переднього кожуха, при цьому існує зігнена перехідна область між внутрішньою основною поверхнею і опуклою частиною, причому співвідношення Fr/D2, де Fr - радіус кривизни перехідної області, складає від 0,32 до 0,65. 2. Робоче колесо (40) для використання у відцентровому насосі (10), який включає кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери, при цьому робоче колесо (40) встановлено з можливістю обертання при використанні в камері (20) навколо центральної осі (Х-Х) обертання і містить передній кожух (50), задній кожух (51) і множину насосних лопатей (42) між ними, причому кожна лопать (42) має передню кромку (43) в області входу (48) робочого колеса і задню кромку (44), яке відрізняється тим, що передній кожух (50) має дугоподібну внутрішню поверхню в області входу (48) робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, задній кожух (51) має внутрішню основну поверхню і опуклу частину (47), яка має зігнений профіль з вершиною опуклої частини в області центральної осі (Х-Х), яка проходить в напрямку переднього кожуха (50), при цьому існує зігнена перехідна область між внутрішньою основною поверхнею і опуклою частиною, причому співвідношення Inr/D2, де Inr - радіус кривизни зігненого профілю опуклої частини, складає від 0,17 до 0,22. 3. Робоче колесо (40) для використання у відцентровому насосі (10), який включає в себе кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери, при цьому робоче колесо (40) встановлено з можливістю обертання в камері при використанні навколо центральної осі (Х-Х) обертання і містить передній кожух (50), задній кожух (51) і множину насосних лопатей (42) між ними з проходами між сусідніми насосними лопатями, при цьому кожна насосна лопать (42) має передню кромку (43) в області входу (48) робочого колеса і задню кромку (44), яке відрізняється тим, що передній кожух (50) має дугоподібну внутрішню поверхню в області входу робочого колеса, яка має радіус (Rs) кривизни в діапазоні від 0,05 до 0,16 зовнішнього діаметра (D2) робочого колеса, причому один або більше проходів мають одну або більше випускних напрямних лопатей (55), зв'язаних з ними, і одна або кожна випускна напрямна лопать (55) розташована на основній поверхні щонайменше одного з кожухів (50, 51). 4. Робоче колесо за п. 1 або 3, яке відрізняється тим, що внутрішня поверхня має радіус (Rs) кривизни в діапазоні від 0,08 до 0,15 зовнішнього діаметра (D2) робочого колеса. 5. Робоче колесо за п. 1 або 3, яке відрізняється тим, що внутрішня поверхня має радіус (Rs) кривизни в діапазоні від 0,11 до 0,14 зовнішнього діаметра (D2) робочого колеса. 11 UA 103487 C2 5 10 15 20 25 30 35 40 45 50 55 6. Робоче колесо за п. 1 або 3, яке відрізняється тим, що внутрішня поверхня має радіус (Rs) кривизни в діапазоні від 0,12 до 0,14 зовнішнього діаметра (D2) робочого колеса. 7. Робоче колесо за п. 1, яке відрізняється тим, що співвідношення Fr/D2 складає від 0,41 до 0,52. 8. Робоче колесо за п. 2, яке відрізняється тим, що співвідношення Inr/D2 складає від 0,10 до 0,33. 9. Робоче колесо за будь-яким з пп. 1-8, яке відрізняється тим, що має відстань (Inose) від площини, яка містить внутрішню основну поверхню заднього кожуха, до вершини опуклої частини під прямим кутом відносно центральної осі, і ширину (В 2) насосної лопаті, і співвідношення Іnr/В2 складає від 0,25 до 0,75. 10. Робоче колесо за п. 9, яке відрізняється тим, що співвідношення (Inose/B2) складає від 0,4 до 0,65. 11. Робоче колесо за п. 9, яке відрізняється тим, що співвідношення (Inose/В2) складає від 0,48 до 0,56. 12. Робоче колесо за будь-яким з пп. 1-11, яке відрізняється тим, що кожна насосна лопать має основну частину між її передньою і задньою кромковими частинами, звужену перехідну ділянку передньої кромкової частини лопаті і передню кромку, яка має радіус (Rv) в діапазоні від 0,09 до 0,45 товщини (Tv) основної частини лопаті. 13. Робоче колесо за п. 12, яке відрізняється тим, що передня кромка лопаті має радіус (Rv) в діапазоні від 0,125 до 0,31 товщини (Tv) основної частини. 14. Робоче колесо за п. 13, яке відрізняється тим, що передня кромка лопаті має радіус (Rv) в діапазоні від 0,18 до 0,19 товщини (Tv) основної частини. 15. Робоче колесо за будь-яким з пп. 12-14, яке відрізняється тим, що товщина (Tv) основної частини знаходиться в діапазоні від 0,03 до 0,11 зовнішнього діаметра (D2) робочого колеса. 16. Робоче колесо за п. 15, яке відрізняється тим, що товщина (Tv) основної частини насосної лопаті знаходиться в діапазоні від 0,055 до 0,10 зовнішнього діаметра (D2) робочого колеса. 17. Робоче колесо за будь-яким з пп. 12-16, яке відрізняється тим, що кожна лопать має перехідну ділянку (Lt) між передньою кромкою і повною товщиною лопаті, причому довжина перехідної ділянки знаходиться в діапазоні від 0,5 Tv до 3 Тv. 18. Робоче колесо за будь-яким з пп. 12-17, яке відрізняється тим, що товщина основної частини є по суті постійною по всій її довжині. 19. Робоче колесо за будь-яким з пп. 1-3, яке відрізняється тим, що кожна насосна лопать має передню кромку лопаті, яка має радіус (Rv) в діапазоні від 0,09 до 0,45 товщини (Tv) основної частини. 20. Робоче колесо за п. 19, яке відрізняється тим, що передня кромка лопаті має радіус (Rv) в діапазоні від 0,125 до 0,31 товщини (Tv) основної частини. 21. Робоче колесо за п. 19 або 20, яке відрізняється тим, що передня кромка лопаті має радіус (Rv) в діапазоні від 0,18 до 0,19 товщини (Tv) основної частини. 22. Робоче колесо за будь-яким з пп. 19-21, яке відрізняється тим, що товщина (Tv) основної частини кожної лопаті знаходиться в діапазоні від 0,03 до 0,11 зовнішнього діаметра (D2) робочого колеса. 23. Робоче колесо за п. 22, яке відрізняється тим, що товщина (Tv) основної частини кожної лопаті знаходиться в діапазоні від 0,055 до 0,10 зовнішнього діаметра (D2) робочого колеса. 24. Робоче колесо за будь-яким з пп. 19-23, яке відрізняється тим, що кожна лопать має перехідну ділянку (Lt) між передньою кромкою і повною товщиною лопаті, причому довжина перехідної ділянки знаходиться в діапазоні від 0,5 Tv до 3 Тv. 25. Робоче колесо за будь-яким з пп. 1, 2 або будь-яким з пп. 4-24, залежних від п. 1 або 2, яке відрізняється тим, що один або більше проходів має одну або більше зв'язаних з ним випускних напрямних лопатей (55), причому одна або кожна випускна напрямна лопать розташована на основній поверхні щонайменше одного або кожного кожуха. 26. Робоче колесо за будь-яким з пп. 3-25, яке відрізняється тим, що одна або кожна випускна напрямна лопать (55) виступає з основної поверхні кожуха, з якою вона зв'язана, і виступає у відповідний прохід. 27. Робоче колесо за п. 25 або 26, яке відрізняється тим, що одна або кожна випускна напрямна лопать (55) має видовжену форму. 28. Робоче колесо за п. 27, яке відрізняється тим, що одна або кожна випускна напрямна лопать (55) має зовнішній кінець, суміжний з периферійною кромкою кожуха, і випускна напрямна лопать (55) проходить всередину і закінчується на внутрішньому кінці, розташованому між центральною віссю і периферійною кромкою кожуха, з яким вона зв'язана. 12 UA 103487 C2 5 10 15 20 25 30 29. Робоче колесо за будь-яким з пп. 25-27, яке відрізняється тим, що кожний кожух має випускну напрямну лопать (55), яка виступає з його основної поверхні. 30. Робоче колесо за будь-яким з пп. 25-29, яке відрізняється тим, що кожна випускна напрямна лопать (55) має висоту, яка складає від 5 до 50 процентів ширини насосної лопаті. 31. Робоче колесо за будь-яким з пп. 25-30, яке відрізняється тим, що в горизонтальному перерізі одна або кожна випускна напрямна лопать (55) в цілому має таку ж форму і ширину, що і основні насосні лопаті. 32. Робоче колесо за будь-яким з пп. 25-31, яке відрізняється тим, що кожна випускна напрямна лопать (55) звужується по висоті. 33. Робоче колесо за будь-яким з пп. 25-32, яке відрізняється тим, що кожна випускна напрямна лопать (55) звужується по ширині. 34. Робоче колесо за будь-яким з попередніх пунктів, яке відрізняється тим, що кут (А1) передньої кромки відносно центральної осі робочого колеса складає від 20° до 35°. 35. Робоче колесо за будь-яким з попередніх пунктів, яке відрізняється тим, що діаметр (D1) входу робочого колеса знаходиться в діапазоні від 0,25 до 0,75 зовнішнього діаметра (D2) робочого колеса. 36. Комбінація робочого колеса (40) за будь-яким з пп. 1-35 і переднього вкладиша (30), що має виступ (38), який утворює з центральною віссю робочого колеса кут (А 3), який складає від 10° до 80°. 37. Комбінація робочого колеса (40) за будь-яким з пп. 1-35 і переднього вкладиша (30), що має внутрішній кінець і зовнішній кінець, при цьому діаметр (D4) внутрішнього кінця складає від 0,55 до 1,1 діаметра (D3) зовнішнього кінця. 38. Комбінація робочого колеса (40) за будь-яким з пп. 1-35 і переднього вкладиша (30), в якій кут (А2) між паралельними поверхнями робочого колеса і переднього вкладиша і площиною, перпендикулярною осі обертання, знаходиться в діапазоні від 0° до 20°. 39. Спосіб модифікації робочого колеса (40) для відцентрового насоса (10), який включає в себе кожух (12), що має всередині нього камеру (20), вхід для подачі матеріалу, який накачується в камеру, і вихід для випуску матеріалу з камери, причому робоче колесо (40) встановлено з можливістю обертання при використанні в камері навколо осі обертання і виконано за будьяким з пп. 1-35, який відрізняється тим, що згідно зі способом функціонально з'єднують робоче колесо з ведучим валом приводу, який проходить в камеру. 13 UA 103487 C2 14 UA 103487 C2 15 UA 103487 C2 16 UA 103487 C2 17 UA 103487 C2 18 UA 103487 C2 19 UA 103487 C2 20 UA 103487 C2 21 UA 103487 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 22

ДивитисяДодаткова інформація

Назва патенту англійськоюImprovements relating to centrifugal pump impellers

Автори англійськоюBurgess, Kevin, Edward, Liu, Wen-Jie, Lavagna, Luis Moscoso

Автори російськоюБерджесс Кевин Эдвард

МПК / Мітки

МПК: F04D 29/22, F04D 29/24, F04D 7/04

Мітки: насосів, відцентрових, удосконалення

Код посилання

<a href="https://ua.patents.su/24-103487-udoskonalennya-vidcentrovikh-nasosiv.html" target="_blank" rel="follow" title="База патентів України">Удосконалення відцентрових насосів</a>

Попередній патент: Комірчасті керамічні пластини з асиметричною структурою комірок і спосіб їх виготовлення

Наступний патент: Затвор для банки з напоєм, кришка банки та банка з кришкою

Випадковий патент: Пристрій для чистки проміжків між зубами