Спосіб виготовлення робочих колес відцентрових насосів

Номер патенту: 8202

Опубліковано: 29.03.1996

Автори: Кобзарьов Михайло Дмитрович, Брискман Олександр Наумович, Лисенко Анатолій Петрович, Пирогов Олександр Дмитрович, Патинка Миколай Миколайович, Шимко В'ячеслав Іванович, Василега Олександр Яковлевич, Лисенко Олександр Іванович, Тепленчук Олег Васильович, Угничев Володимир Михайлович

Формула / Реферат

1. Способ изготовления рабочих колес центробежных насосов преимущественно с криволинейным профилем дисков, заключающийся в штамповке лопаток с технологическими припусками, нанесении на них знаков ориентации, сборке и соединении сваркой лопаток с покрывным и основным дисками, а также последующей термической и механической обработке колеса в сборе, отличающийся тем, что, с целью повышения точности получаемых изделий и снижения трудоемкости их изготовления, знаки ориентации на штамповках лопаток наносят в виде краевых точек на границе расчетного профиля лопатки, сборку и соединение лопаток с дисками производят с фиксацией положения всех лопаток, а перед механической обработкой колеса в сборе осуществляют его виброобработку.

2. Способ по п. 1, отличающийся тем, что соединение лопаток с дисками производят импульсно-дуговой сваркой, причем лопатки соединяют вначале с покрывным, а затем с основным диском.

Текст

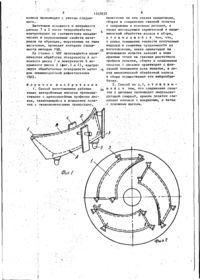

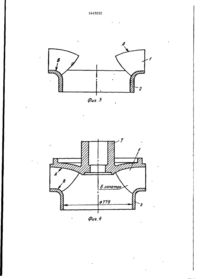

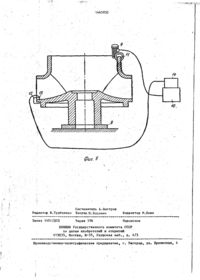

Изобретение относится к обработке металлов давлением, я частности к способам изготовления рабочих колес центробежных насосов. Цель - повышение точности получаемых деталей и снижение трудоемкости их изготовле 46-88 ния. Предварительно штампуют лопатки с технологическими припусками. Знаки ориентации для базирования при последующей обработке наносят в виде краевых точек по границе расчетного профиля лопатки. Сборку и соединение лопаток с обоими дисками производят при постоянном нагружении, Перед механической обработкой колеса в . сборке осуществляют его вибрационную обработку. Соединение лопаток с дисками производят импульснодуговой сваркой с формированием каждого шва в очередности, обеспечивающей равномерную тепловую нагрузку на диск и лопатки. Между технологическими переходами при сварке риск и лопатки охлаждаются до t і 100°С. 1 з,п. ф-лы, 5 ил. 1 ' 1445032 Изобретение относится к насосостроению и может быть широко исполь- і зовано при изготовлении рабочих колес крупных центробежных насосов со сложной пространственной формой рабочей поверхности лопаток и криволинейным профилем дисков. Целью изобретения является повышение точности получаемых изделий и снижение трудоемкости их изготовления. На фиг.1 представлена схема размещения и базирования лопатки в приспособлении для механической обработки; 15 на фиг.2 - то же, вид сверху; на фиг.З - покрывной диск с лопатками; на фиг.4 - рабочее колесо в сборе; на фиг.5 - схема вибрационной обработки колеса. 20 Способ осуществляется следующим образом. На отштампованную с технологическими припусками лопатку Ї, остывшую после штампового нагрева, в процессе 25 контроля на пространственных шаблонах наносят знаки ориентации, совпадающие с краевыми точками а»б,в,г расчетного профиля рабочей стороны лопатки 30 (фиг И и 2 ) . Механическую обработку комплекта лопаток по поверхности сопряжения В с покрывным диском 2 выполняют на токарно-карусельном станке по копиру в специальном приспособлении, при этом установку лопаток 1 производят, совместив знаки ориентации а»б,в,г с установочными штырями 3, а после подведения упоров 4 и 5 лопатки закрепляют зажимами 6, постоянно контроли- 40 руй совпадение знаков ориентации с установочными штырями (фиг.1 и 2 ) , Используя знаки ориентации, производят обработку входной кромки лопатки, в том числе утонение ее и требуемое закругление. Сборка и сварка рабочего колеса производится следующим образом. Установка комплекта лопаток 1 на покрывном диске 2 по поверхности соп50 ряжения В (фиг.З) производится с использованием шаблонов и приспособления с базированием по краевым точкам лопатки и последующей установкой при прихватке лопаток технологических распорок и фиксатора между лопатками 55 и между лопатками и диском. Соединение лопаток производится импульсной аргонодуговой сваркой с формированием каждого шва в очередно** сти, обеспечивающей равномерную тепловую нагрузку на диск и лопатки. Между технологическими переходами при сварке диск и лопатки охлаждаются до температуры t£iOO°C. После сварки производят механическую обработку покрывного диска с лопатками по поверхности сопряжения А (фиг.З) на токарно-карусельном станке по копиру. На проточенную поверхность А устанавпивают основной диск 7 (фиг.4) и прихватывают его к лопаткам сваркой, после чего удаляют технологические фиксаторы и распорки. Сварка лопаток с основным диском производится импульсной аргоно-дуговой сраркой с соблкщением всех положений, изложенных выше. Для получения механических и коррозионных свойств материала лопаток рабочее колесо термообрабатывают совместно с пробами. После термообработки и контроля механических и коррозионных свойств производят предварительную механическую обработку рабо-' чего колеса, ! Перед окончательной механической обработкой для снятия внутренних напряжений производят вибрационную обработку установленного на специальные виброгасящие опоры 8 рабочего колеса, при этом виброобработка проводится при помощи вибратора 9, сое- : диненного с пультом контроля и управления 10 и прикрепленного к колесу струбциной 1J, одновременно к колесу струбциной 12 прикрепляется пьезометрический датчик 13, сигналы с которого поступают в трехканальный самопишущий прибор 14 для фиксации параметров и результатов виброобработки (фиг.5), Перед поступлением на сборку окончательно обработанное рабочее колесо контролируется методом ЦД и проходит динамическую балансировку. Пример реализации способа. Сварно-коваиное рабочее колесо главного циркуляционногонасоса ГЦН195И со штампованными лопатками (фиг.О изготовлено из стали 12X18HtOT, к материалу колеса предъявляются требования сб^тательного испытания на отсутствие склонности к межкристаллитной коррозии (МКК). Изготовление дисков и лопаток указанного рабочего 1445032 колеса производят с учетом следуюнанесении на них знаков ориентации, щего. сборке и соединении сваркой лопаток Заготовки основного и покрывного с покрывным и основным дисками, а также последующей термической и мехадисков 7 и 2 после термообработки нической обработке колеса в сборе, контролируют на соответствие механио т л и ч а ю щ и й с я тем, что, ческих и коррозионных свойств матес целью повышения точности получаемых риала на образцах, вырезанных из тела изделий и снижения трудоемкости их заготовок, проводят контроль сплошности методом УЗД, 10 изготовления, знаки ориентации на . штамповках лопаток наносят в виде На станке с ЧГТУ производится мехакраевых точек на границе, расчетного ническая обработка поверхности А оспрофиля лопатки, сборку и соединение новного диска 7 и поверхности В полопаток с дисками производят с фиккрывного диска 2 (фиг.З и 4 ) , контролируя обработанные поверхности мето- 15 сацией положения всех лопаток, а перед механической обработкой колеса дом люминесцентной дефектоскопии в сборе осуществляют его виброобра

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing of centrifugal pump impellers

Автори англійськоюUhnychev Volodymyr Mykhailovych, Lysenko Oleksandr Ivanovych, Lysenko Anatolii Petrovych, Vasyleha Oleksandr Yakovlevych, Pyrohov Oleksandr Dmytrovych, Teplenchuk Oleh Vasyliovych, Shymko Viacheslav Ivanovych, Kobzariov Mykhailo Dmytrovych, Patynka Mykolai Mykolaiovych

Назва патенту російськоюСпособ изготовления рабочих колес центробежных насосов

Автори російськоюУгничев Владимир Михайлович, Лысенко Александр Иванович, Лысенко Анатолий Петрович, Василега Александр Яковлевич, Пирогов Александр Дмитриевич, Тепленчук Олег Васильевич, Шимко Вячеслав Иванович, Кобзарев Михаил Дмитриевич, Патинка Николай Николаевич

МПК / Мітки

МПК: B21K 3/00

Мітки: відцентрових, виготовлення, робочих, насосів, колес, спосіб

Код посилання

<a href="https://ua.patents.su/6-8202-sposib-vigotovlennya-robochikh-koles-vidcentrovikh-nasosiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення робочих колес відцентрових насосів</a>

Попередній патент: Форвакуумний кріогенний уловлювач

Наступний патент: Захисний чохол для тимчасово неексплуатуємого транспортного засобу