Застібка, що забезпечує повторне відкривання і закривання гнучких упаковок

Формула / Реферат

1. Застібка, що забезпечує повторне відкривання і закривання, придатна для упаковки, яка містить:

когезивне нашарування, розміщене безпосередньо на гнучкій плівці, та яке має відкриту когезивну поверхню, причому гнучка плівка утворює стінки упаковки; і

неадгезивне розділове нашарування, що має зовнішню поверхню і розміщується суміжно з когезивним нашаруванням, причому неадгезивне розділове нашарування виступає назовні за межі когезивної поверхні когезивного нашарування, так що когезивна поверхня є утопленою відносно до зовнішньої поверхні суміжного неадгезивного розділового нашарування.

2. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій суміжне неадгезивне розділове нашарування являє собою пару неадгезивних розділових нашарувань, кожне з яких розміщується суміжно з боковою стороною когезивного нашарування.

3. Застібка, що забезпечує повторне відкривання і закривання, за п. 2, в якій кожне з пари суміжних неадгезивних розділових нашарувань розміщується на когезивній поверхні когезивного нашарування.

4. Застібка, що забезпечує повторне відкривання і закривання, за п. 2, в якій кожне з пари суміжних неадгезивних розділових нашарувань є розміщеним на гнучкій плівці, де кожне з суміжних розділових нашарувань у парі є незалежним та не є інтегрально з'єднаним одне з одним.

5. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій суміжне неадгезивне розділове нашарування містить поліамід, поліефір, поліетилен, поліпропілен, полібутилен, етилен вінілацетат, поліетилен терефталат, етилен-вініловий спирт, полівініл хлорид, полівініліден хлорид, полівініловий спирт, полістирол та їх комбінації.

6. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій когезивне нашарування містить термопластичний еластомер і полімер-розріджувач.

7. Застібка, що забезпечує повторне відкривання і закривання, за п. 6, в якій термопластичний еластомер є сполукою, включаючи стироловий блок-співполімер або суміш стиролових блок-співполімерів, а полімером-розріджувачем є етилен вінілацетат.

8. Застібка, що забезпечує повторне відкривання і закривання, за п. 7, в якій сполука додатково містить пластифікатори, наповнювачі, антиоксиданти або їх суміші.

9. Застібка, що забезпечує повторне відкривання і закривання, за п. 7, в якій стироловий блок-співполімер вибирається з групи, що включає блок-співполімери SIS на основі стиролу і ізопрену, блок-співполімери SBS на основі стиролу і бутадієну, блок-співполімери SEBS з гідрогенізованим середнім блоком стиролу-етилену/бутилену-стиролу, блок-співполімери SEPS з гідрогенізованим середнім блоком стиролу-етилену/пропілену-стиролу та їх суміші.

10. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій когезивна поверхня має міцність когезивного зв'язку від приблизно 100 г/дюйм до приблизно 700 г/дюйм.

11. Застібка, що забезпечує повторне відкривання і закривання, за п. 10, в якій когезивна поверхня має рівень липкості, що не перевищує приблизно 0,35 кг/см2 при попередньому навантаженні приблизно 2 кг і не перевищує 1,05 кг/см2 при попередньому навантаженні приблизно 4,5 кг.

12. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій передбачено зазор від приблизно 2,5 до приблизно 50 мікронів між зовнішньою поверхнею суміжного неадгезивного розділового нашарування і когезивною поверхнею когезивного нашарування.

13. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, яка додатково містить протилежні першу і другу застібки, що забезпечують повторне відкривання і закривання, причому когезивна поверхня першої застібки розміщується навпроти когезивної поверхні другої застібки.

14. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій неадгезивне розділове нашарування є нанесеним у вигляді дисперсії на основі розчинника або води та висушеним на гнучкій плівці.

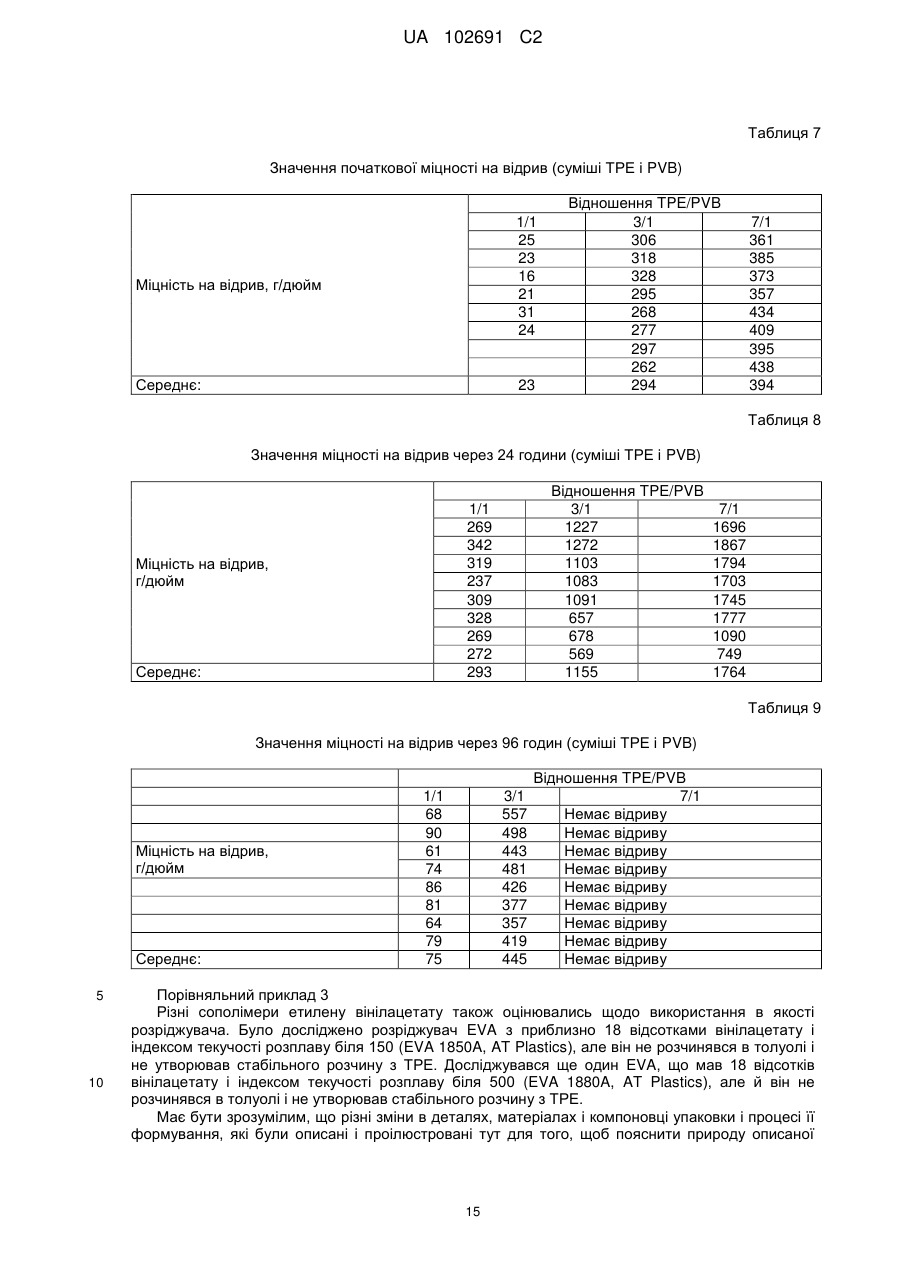

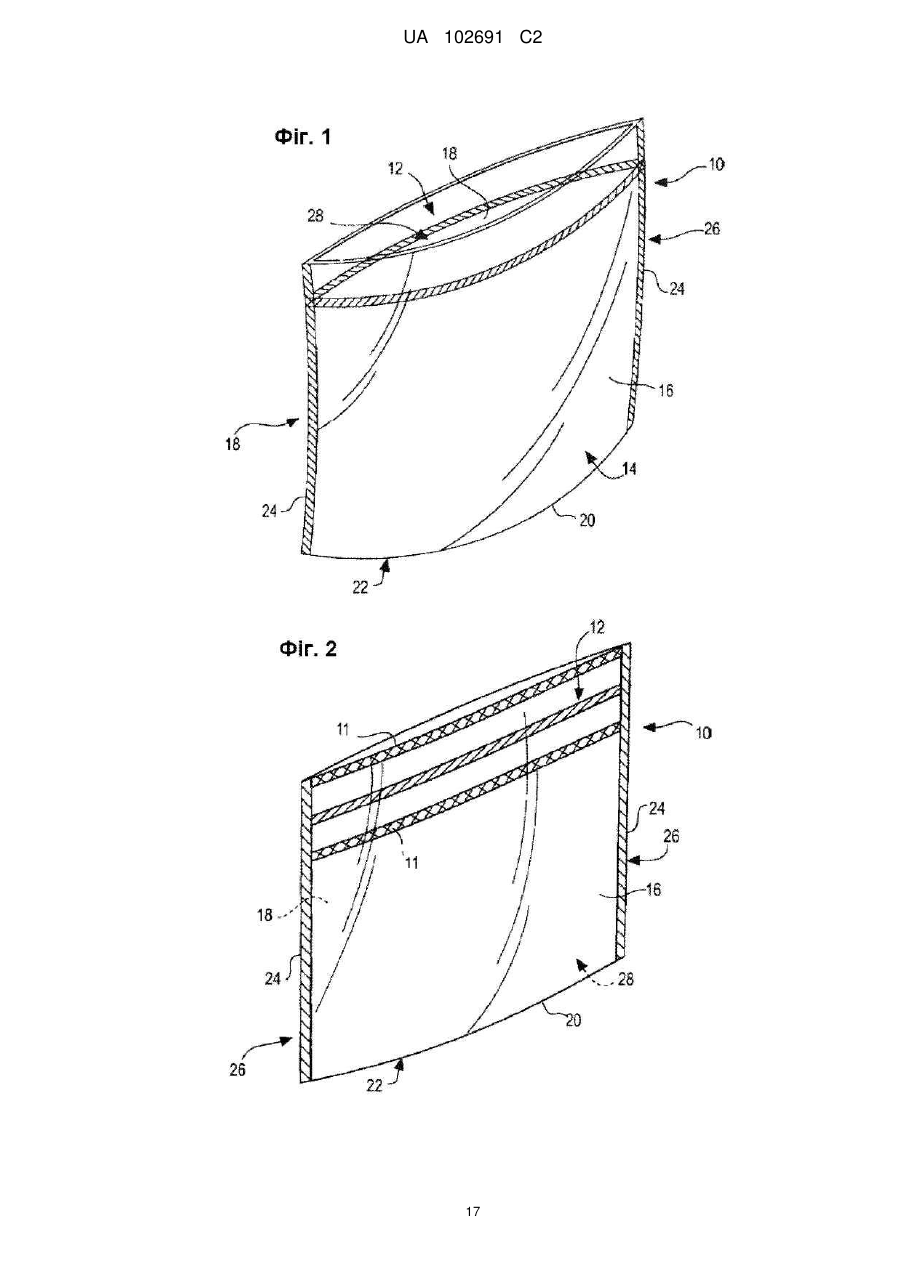

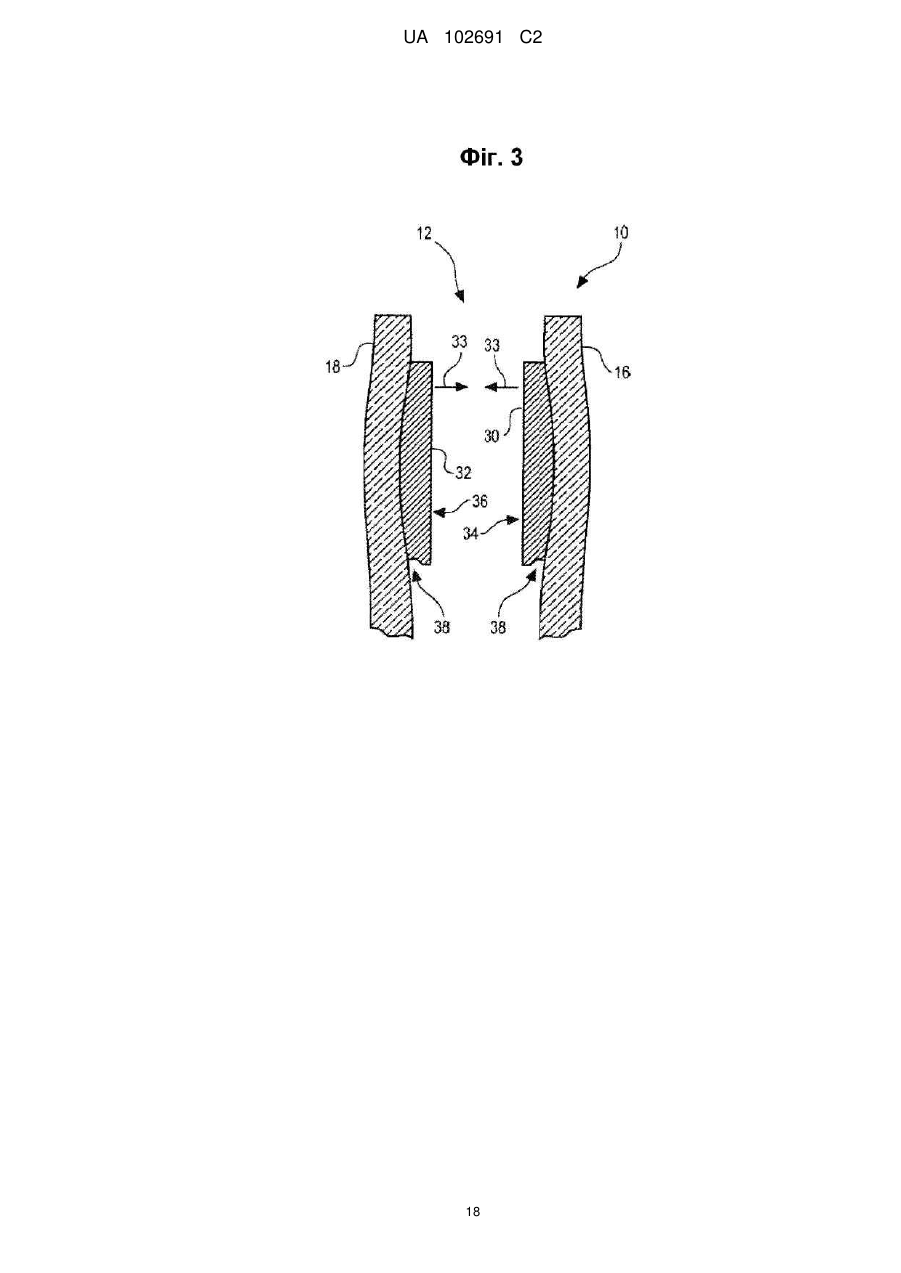

Текст

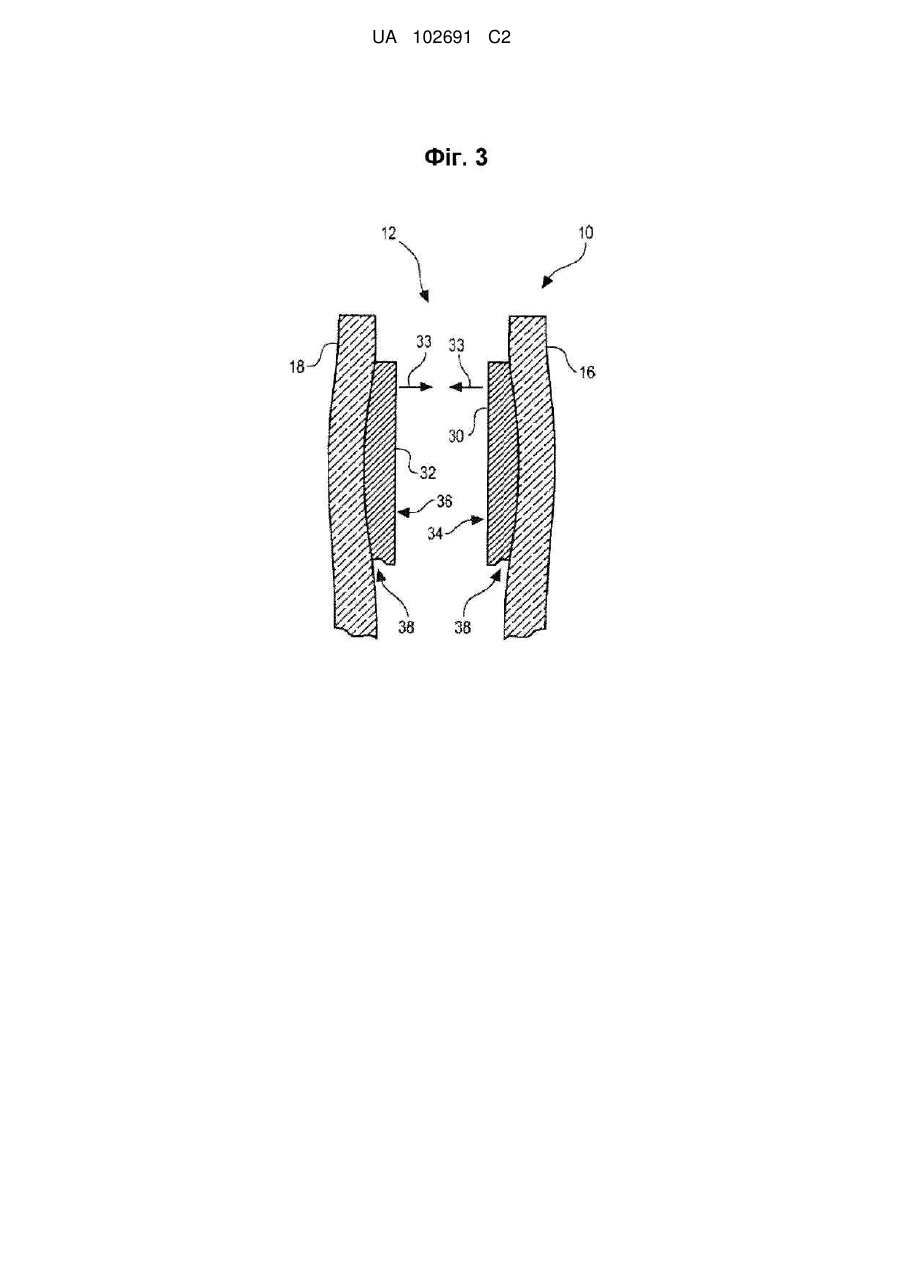

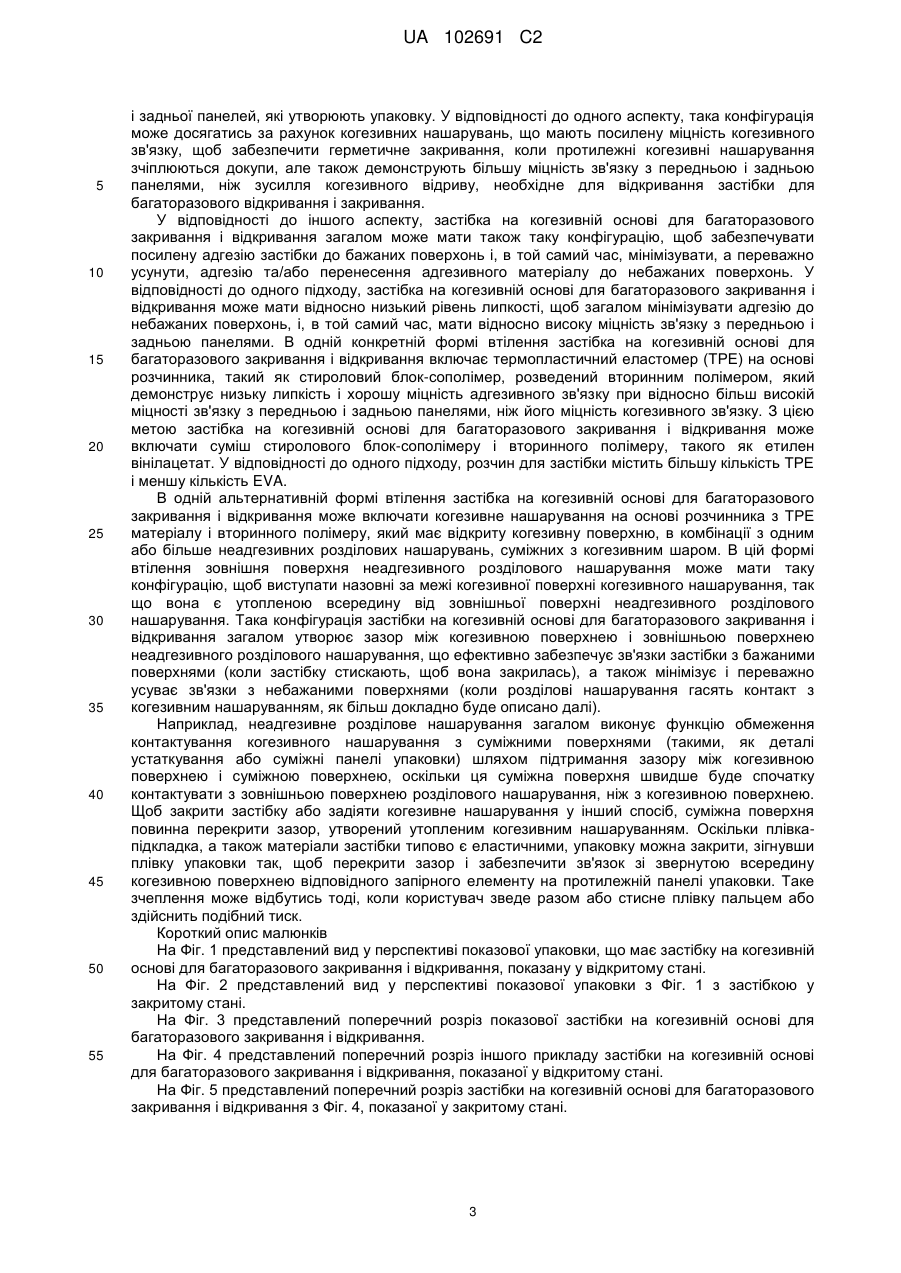

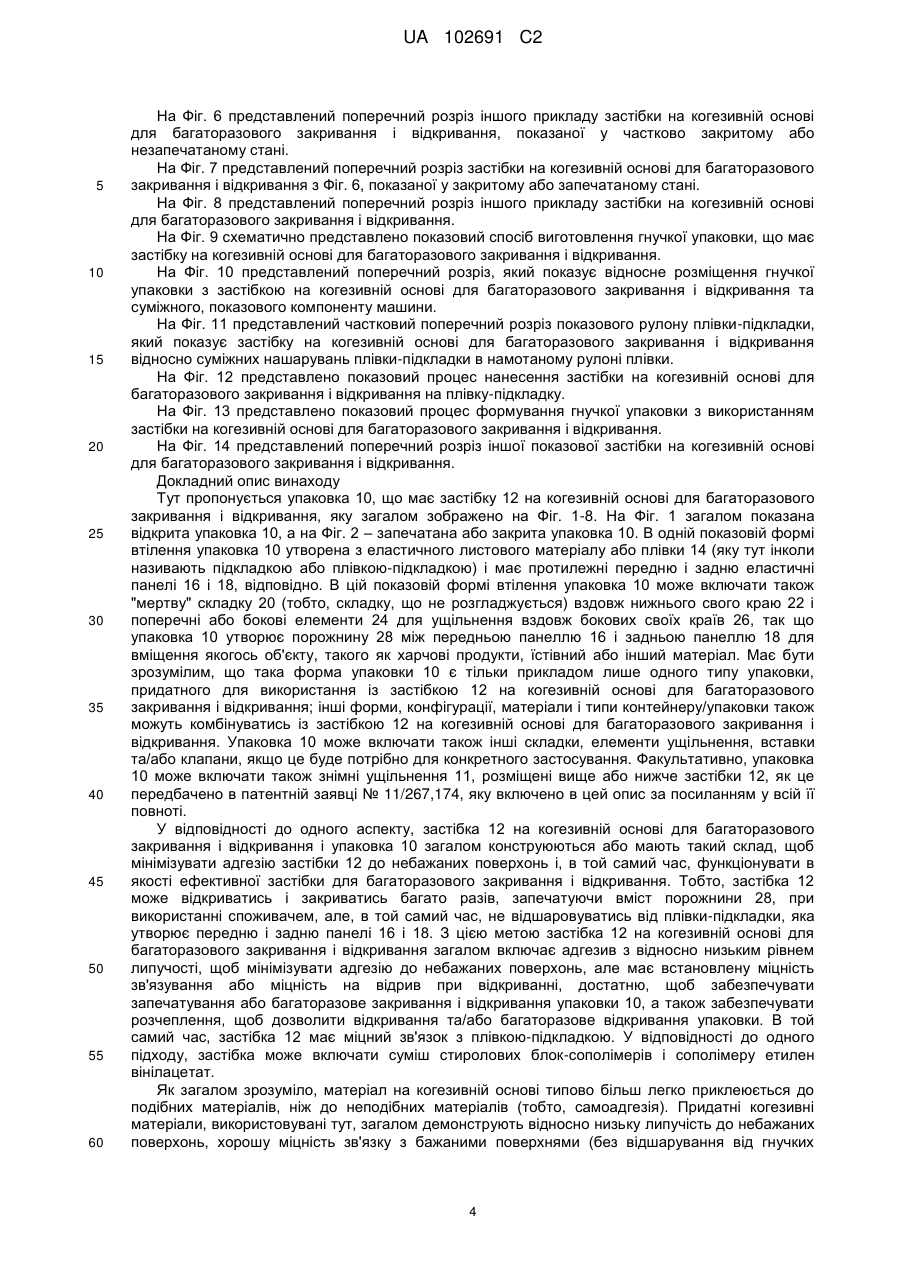

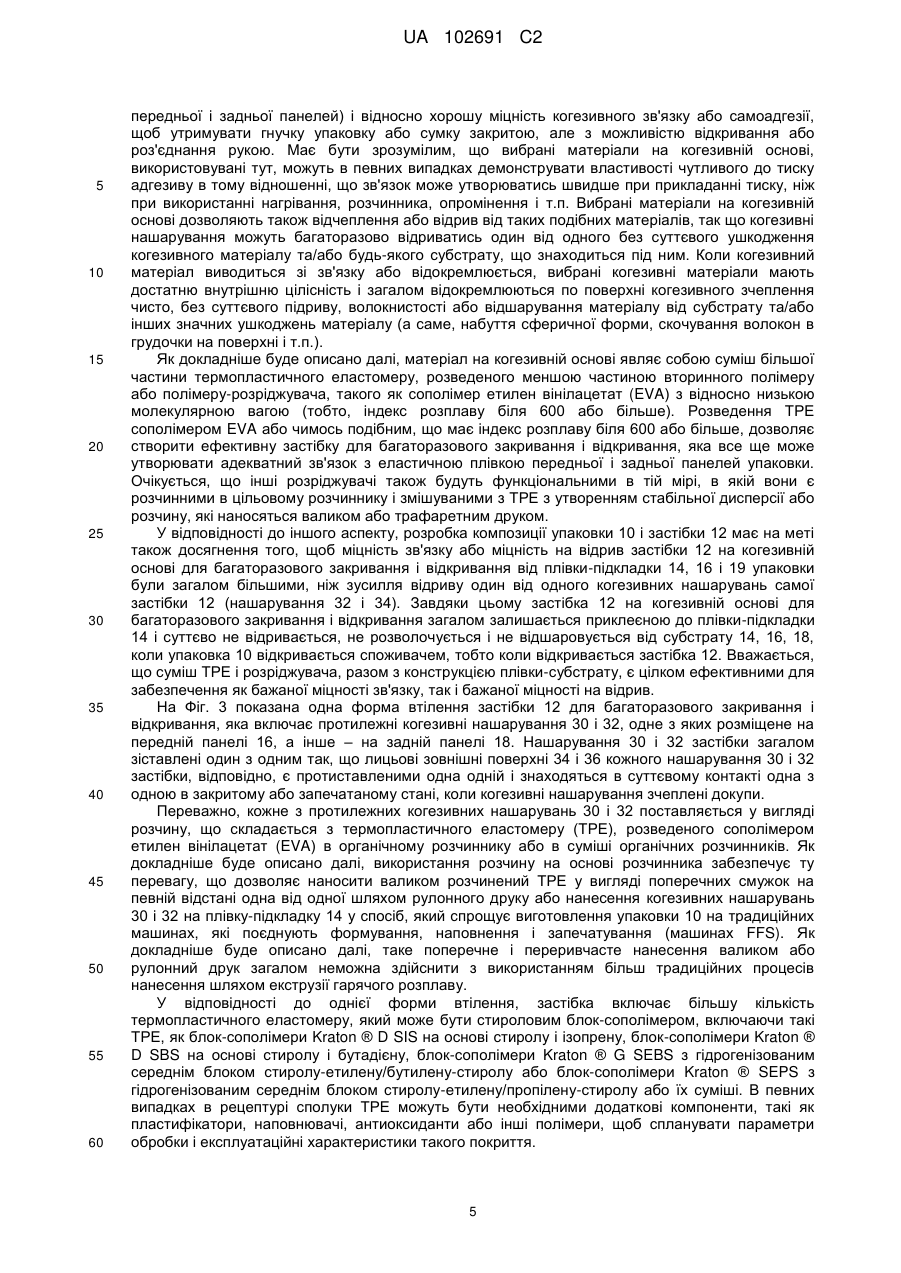

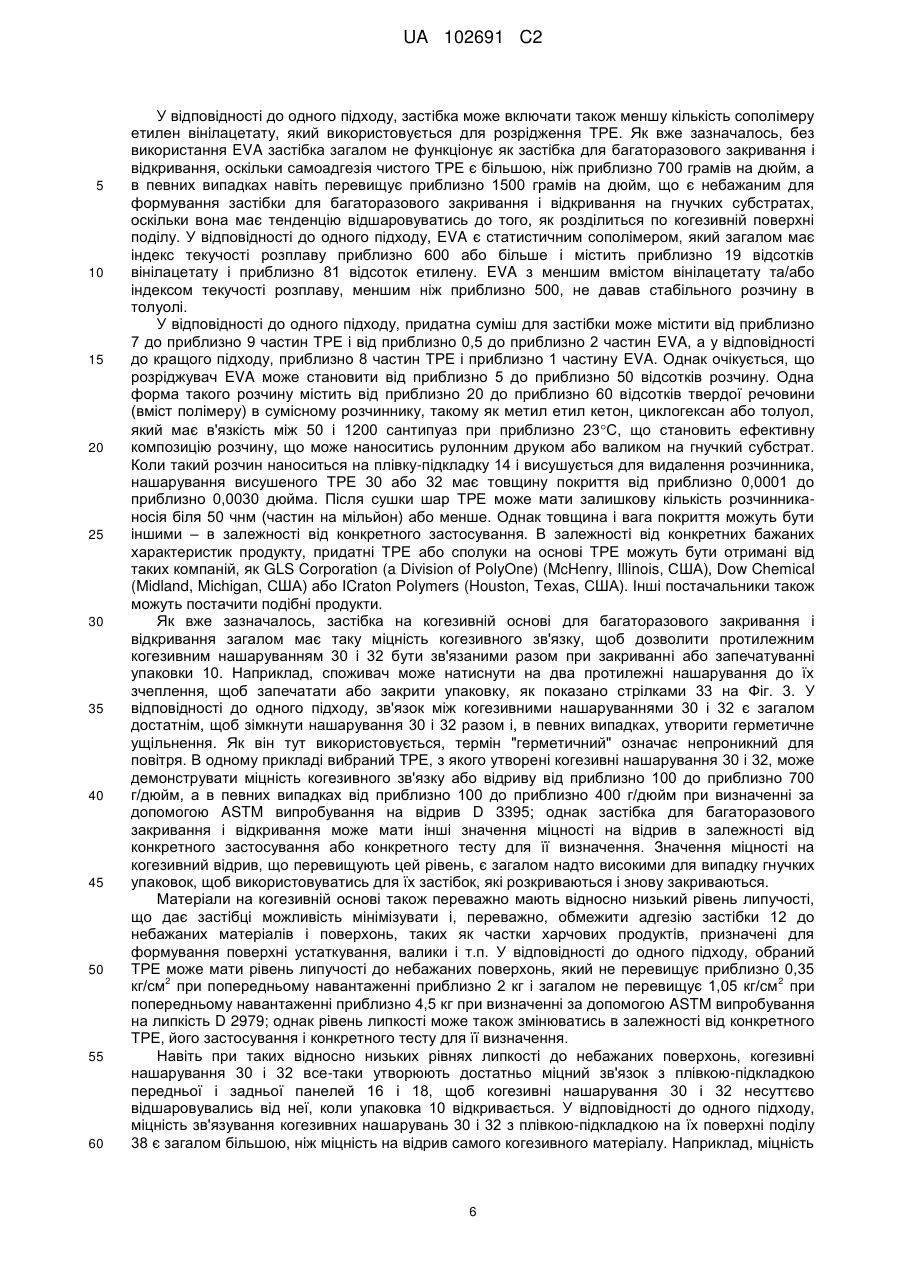

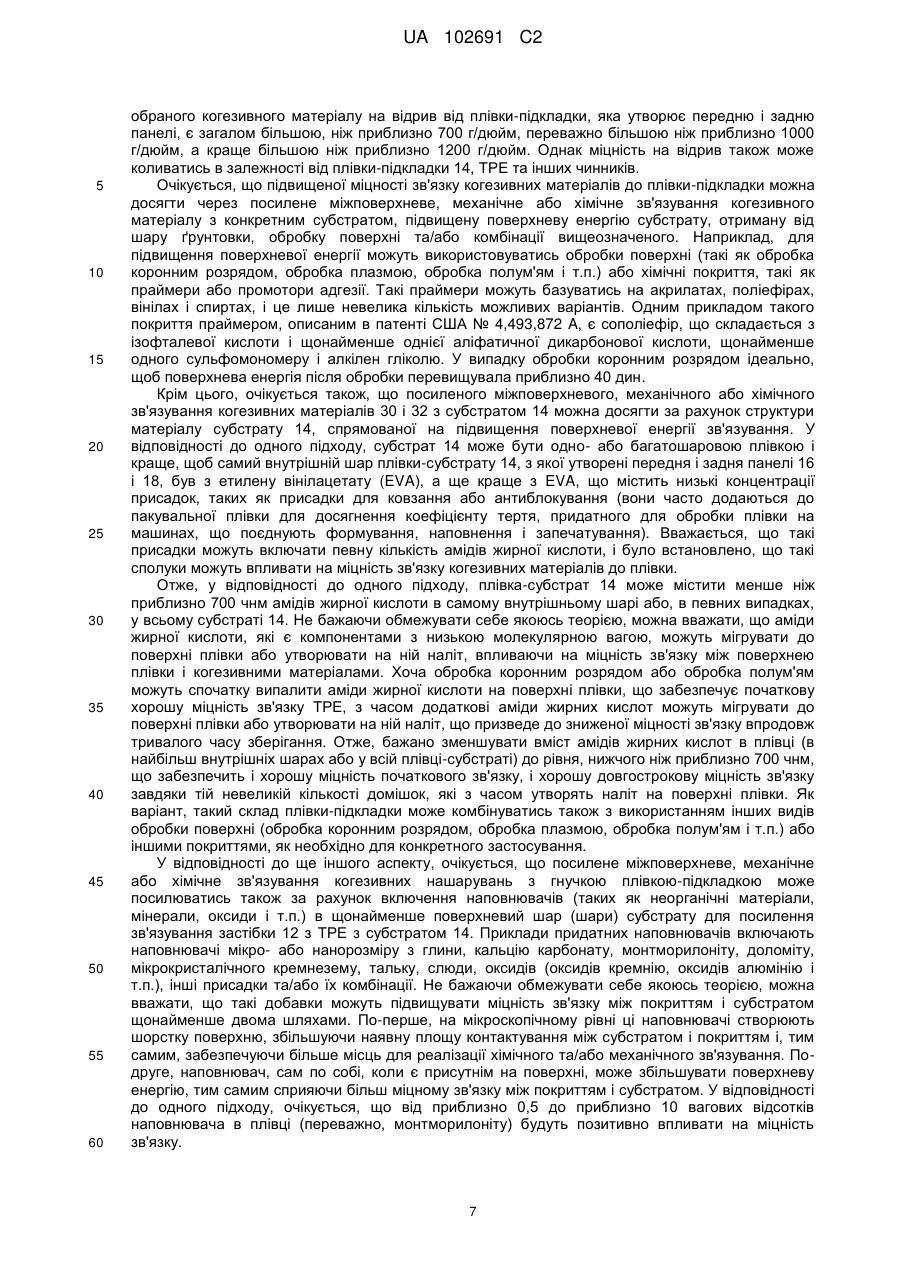

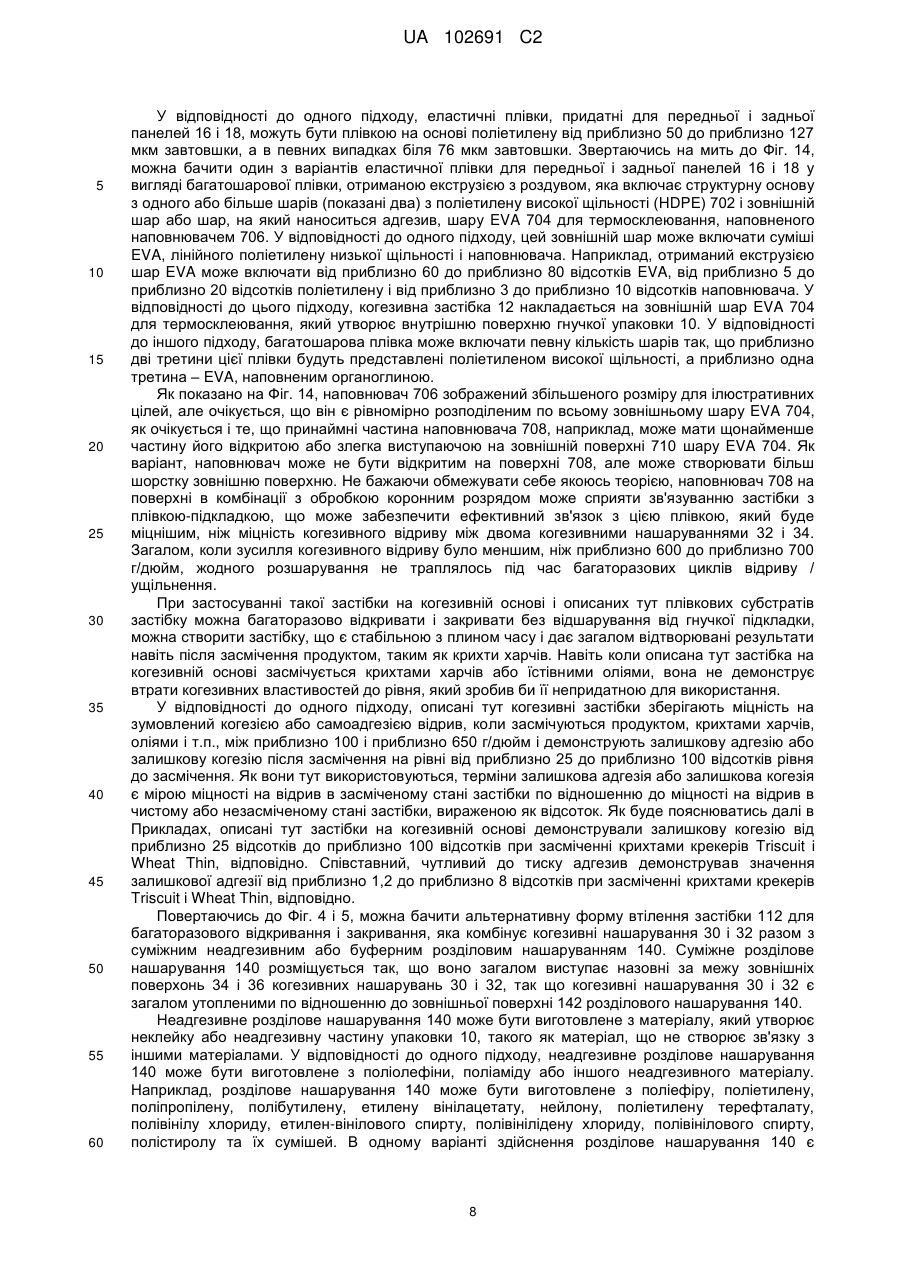

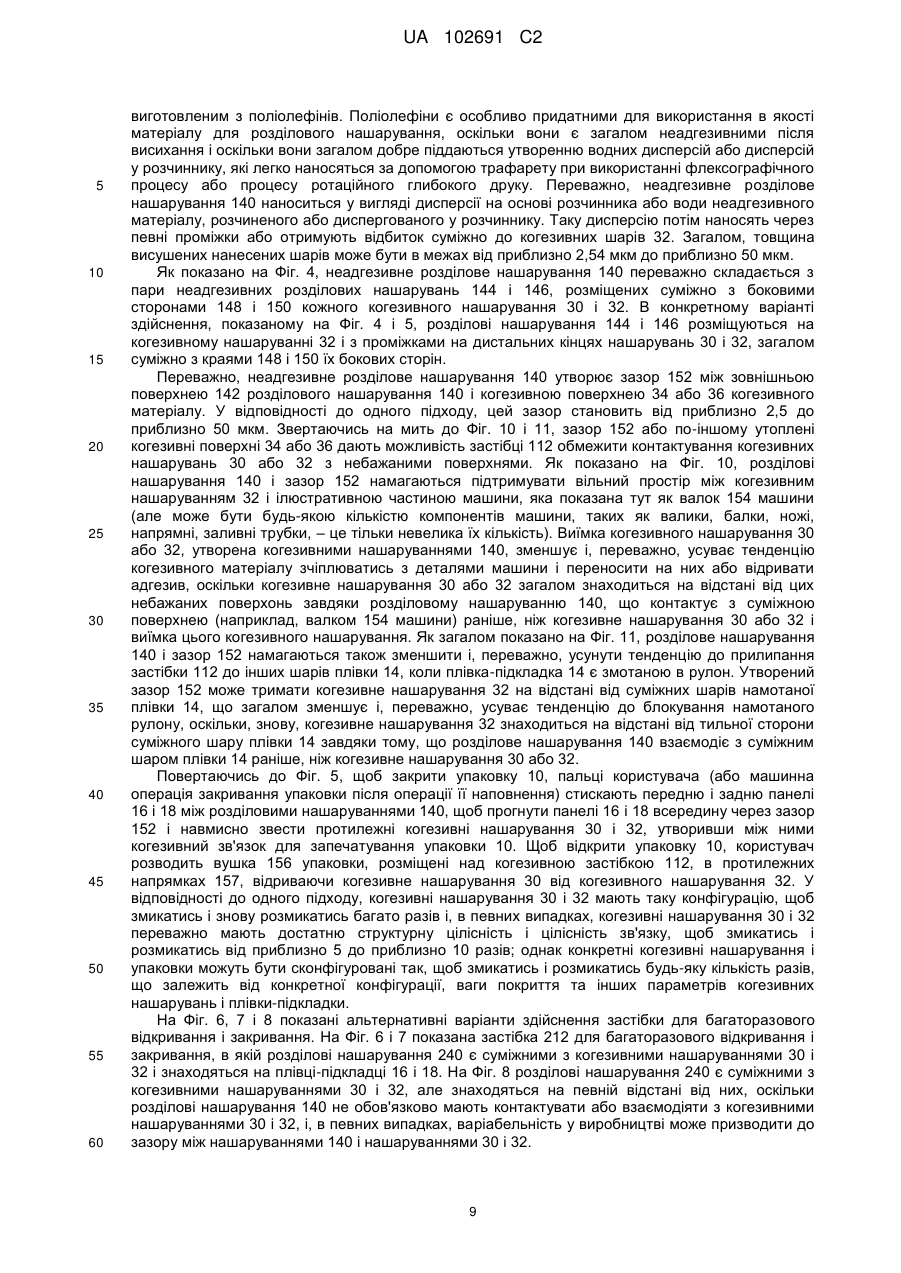

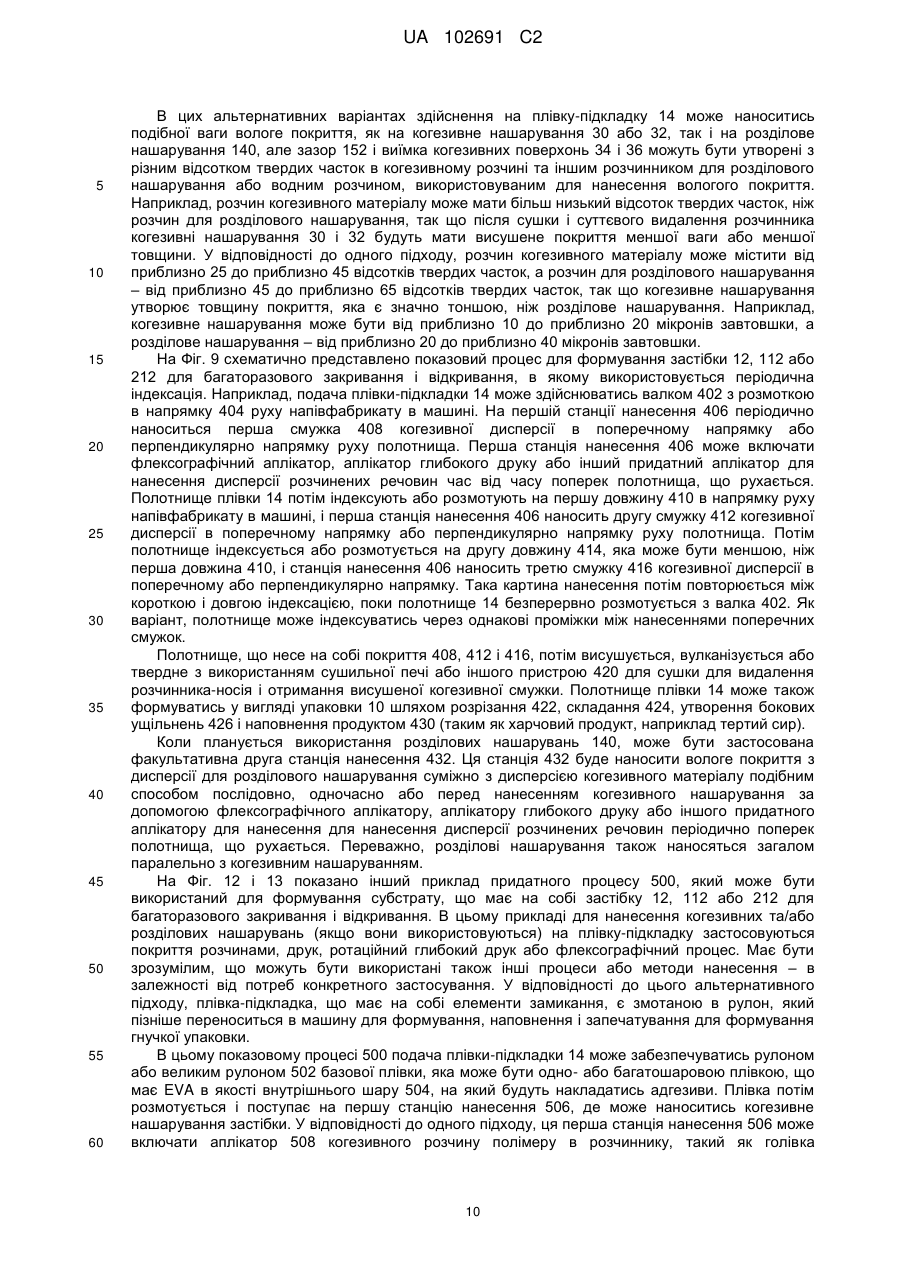

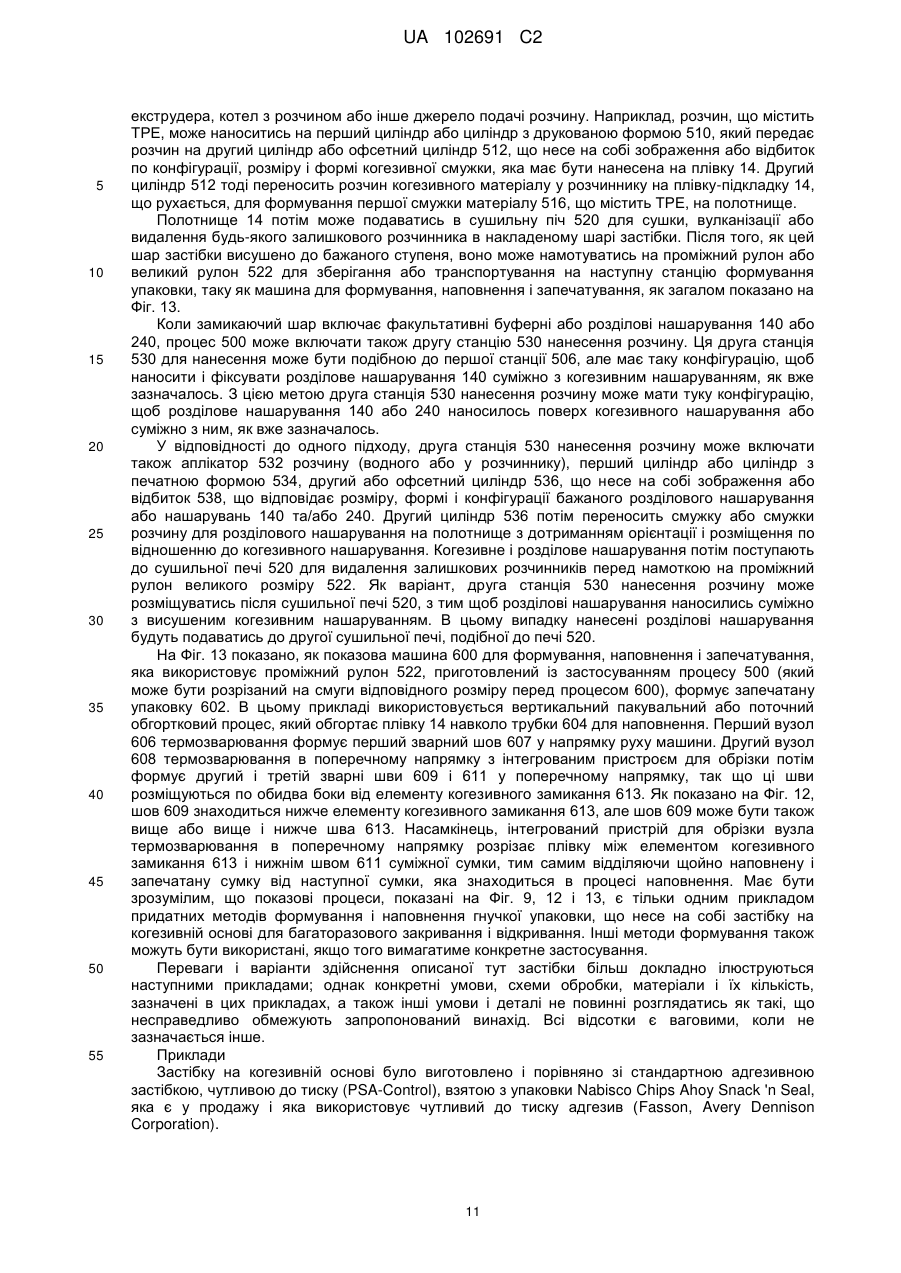

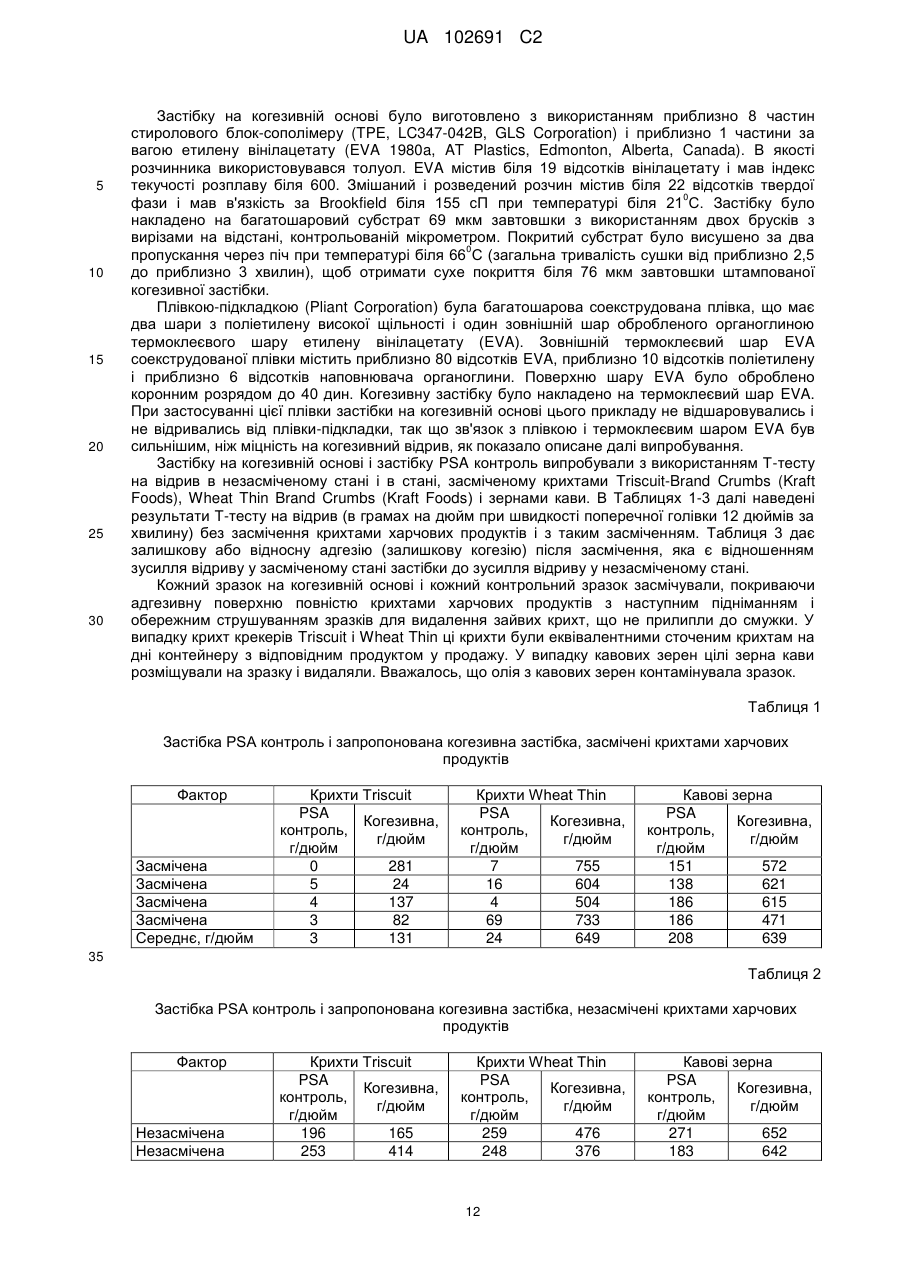

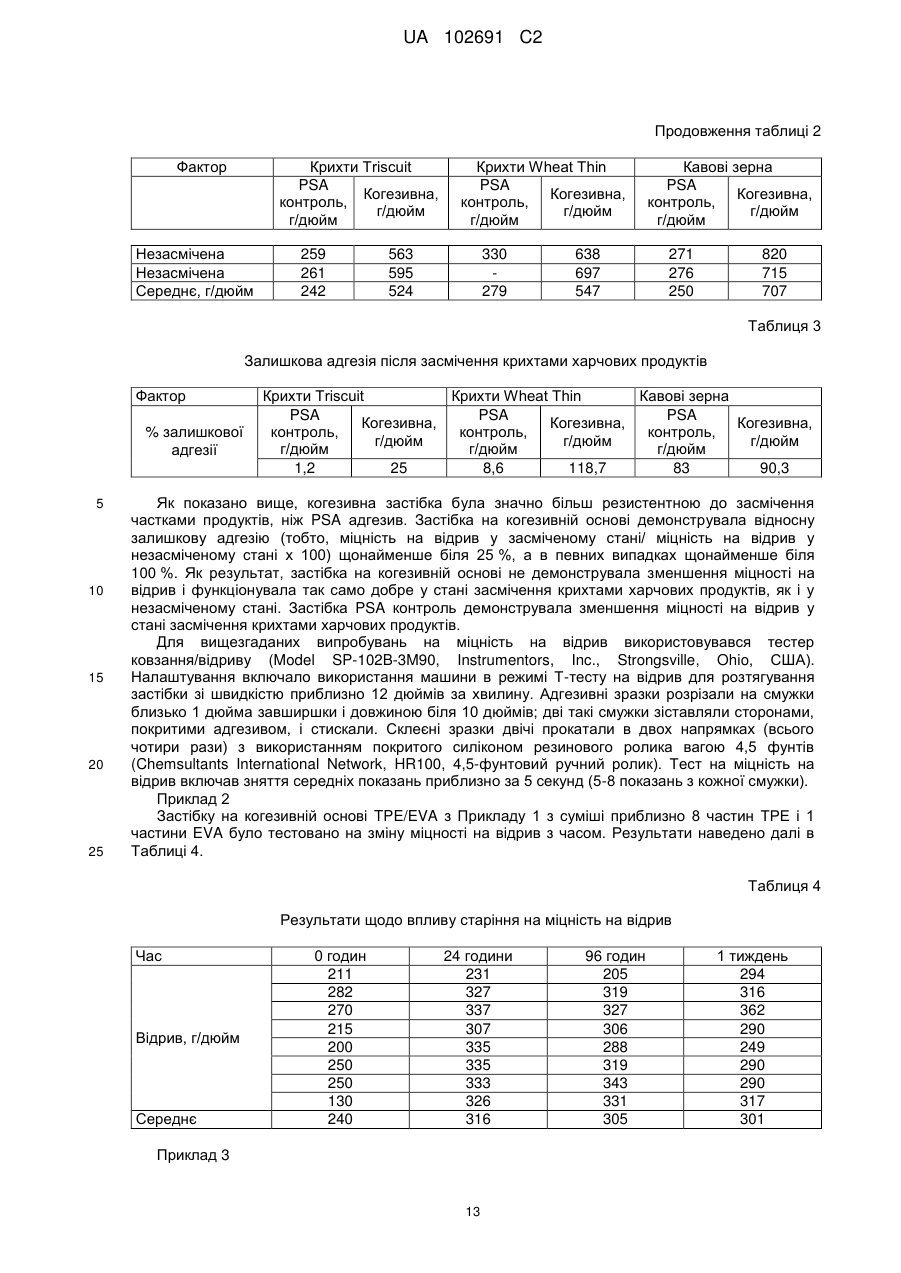

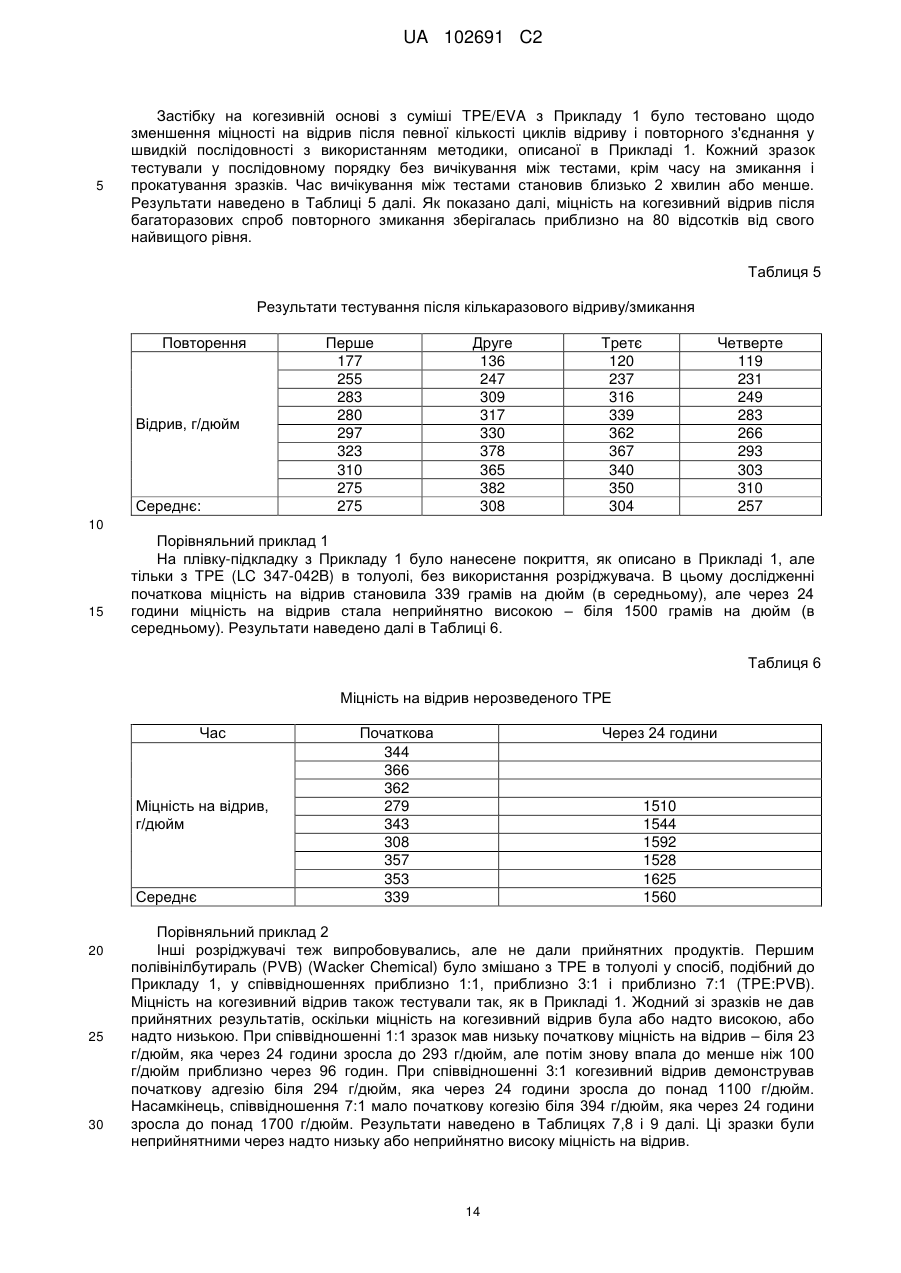

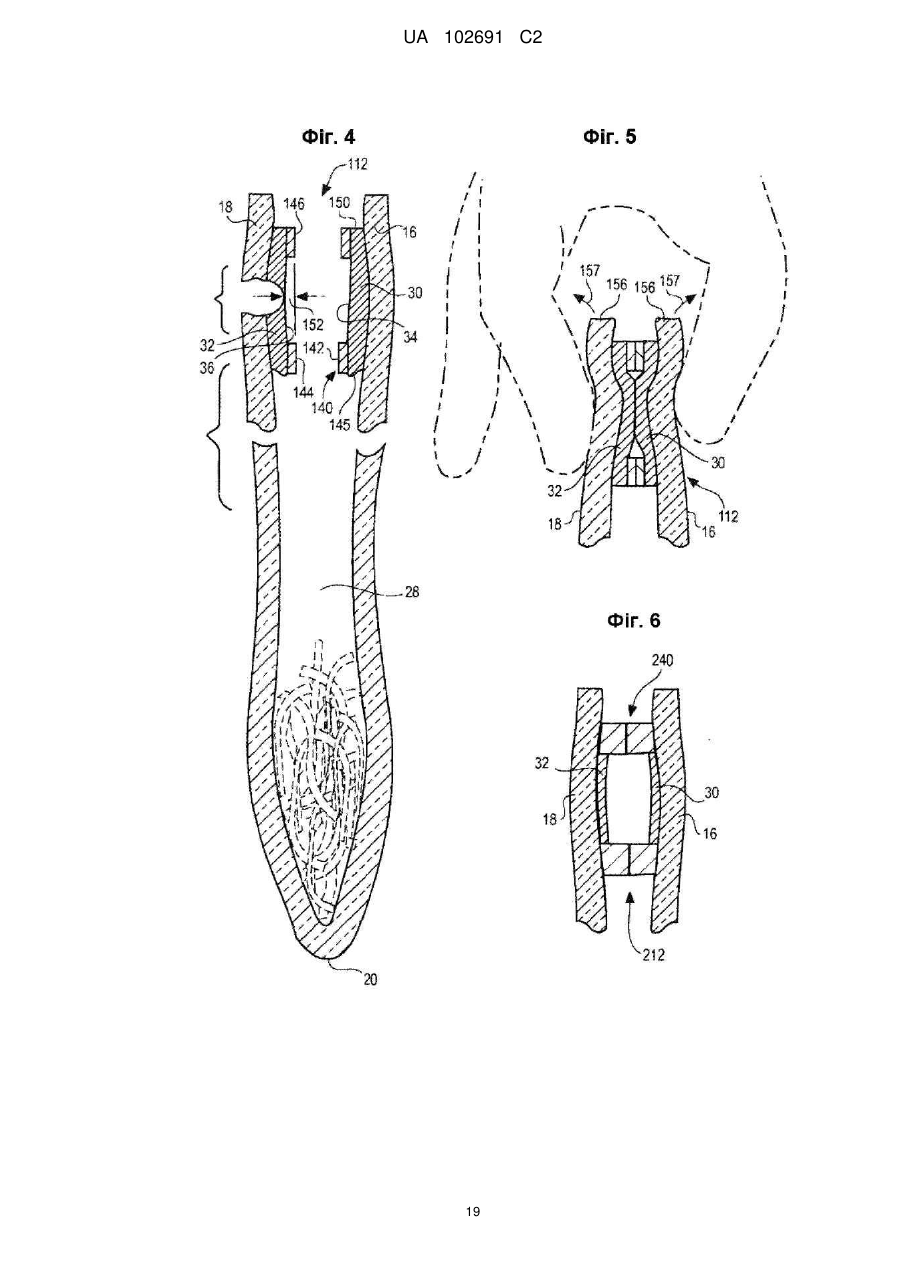

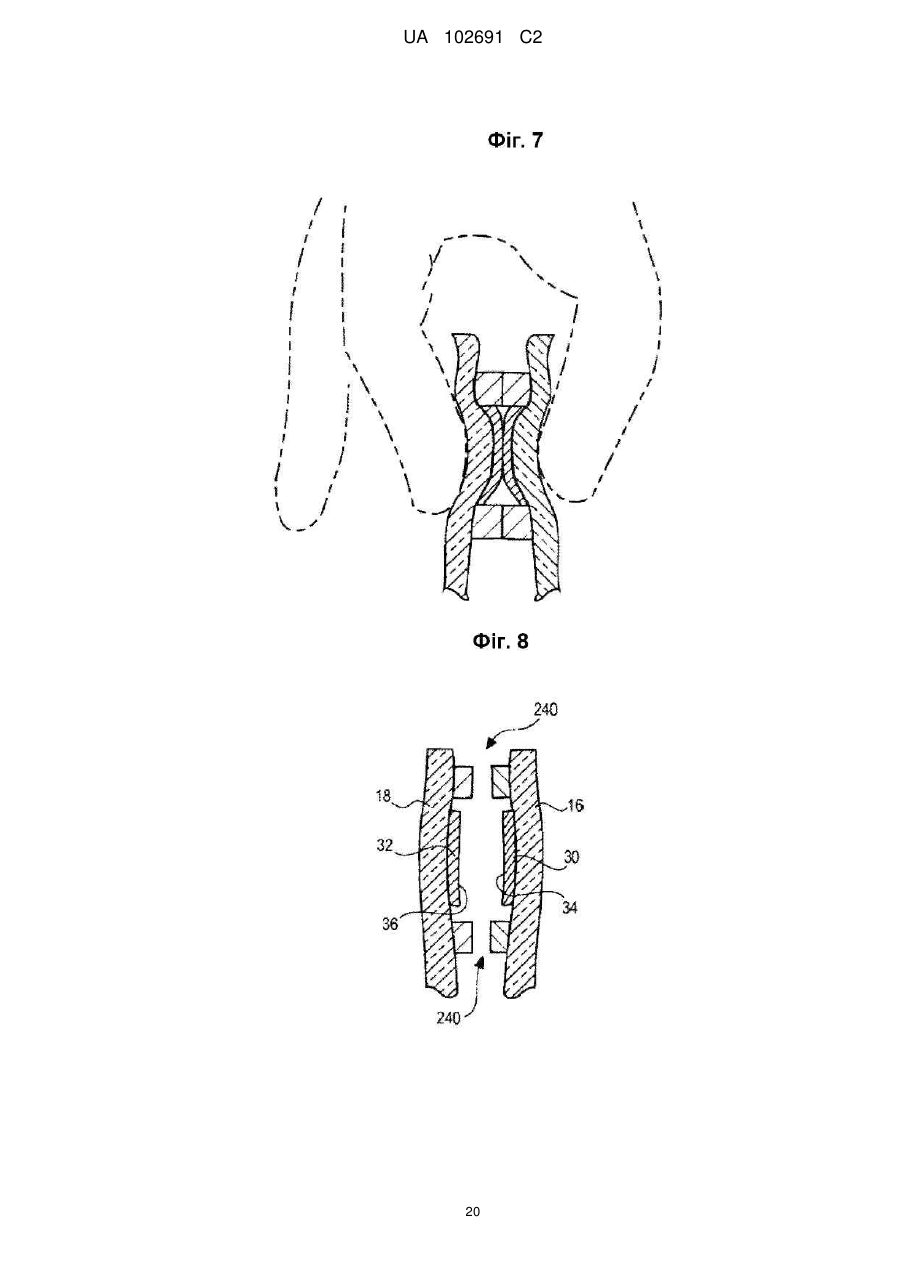

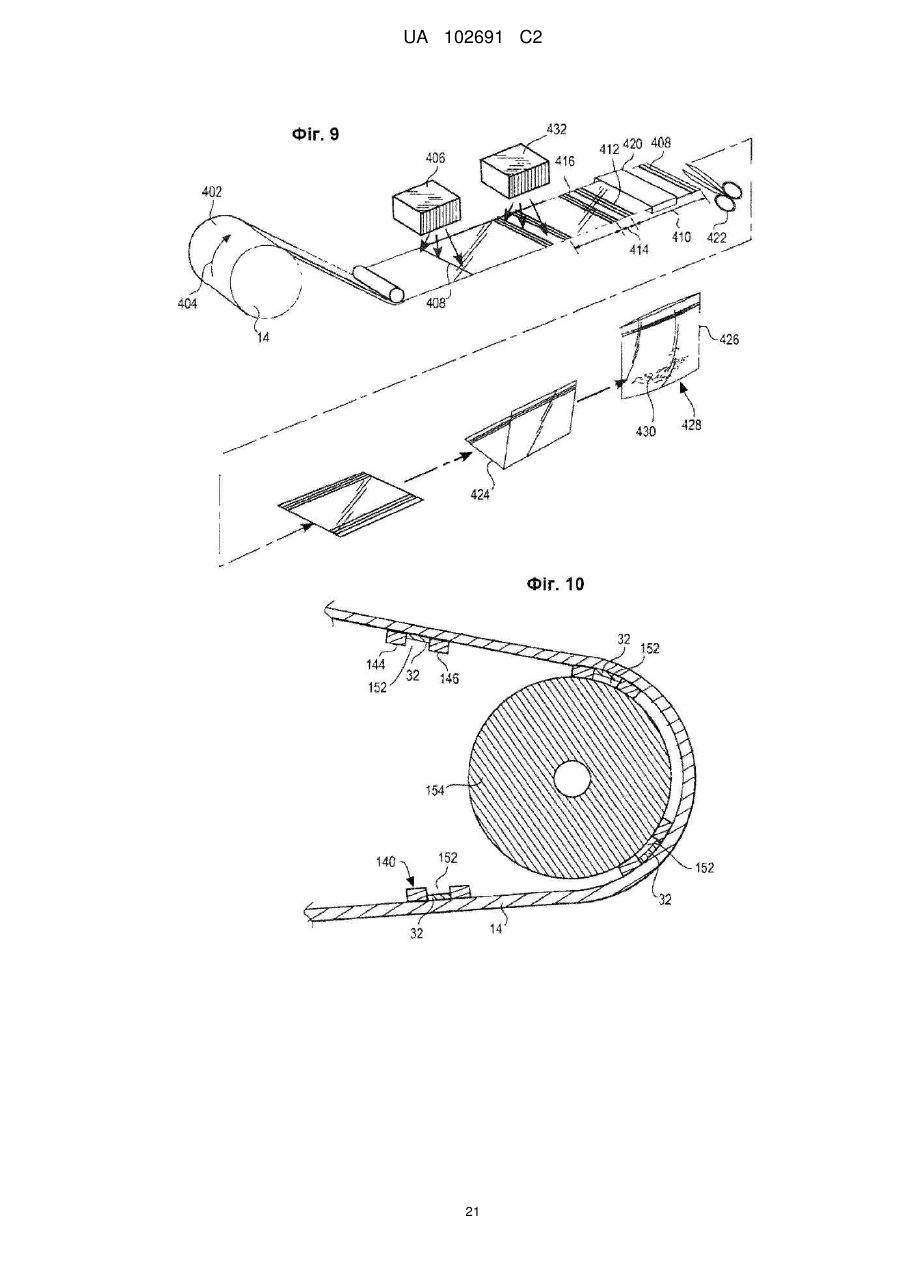

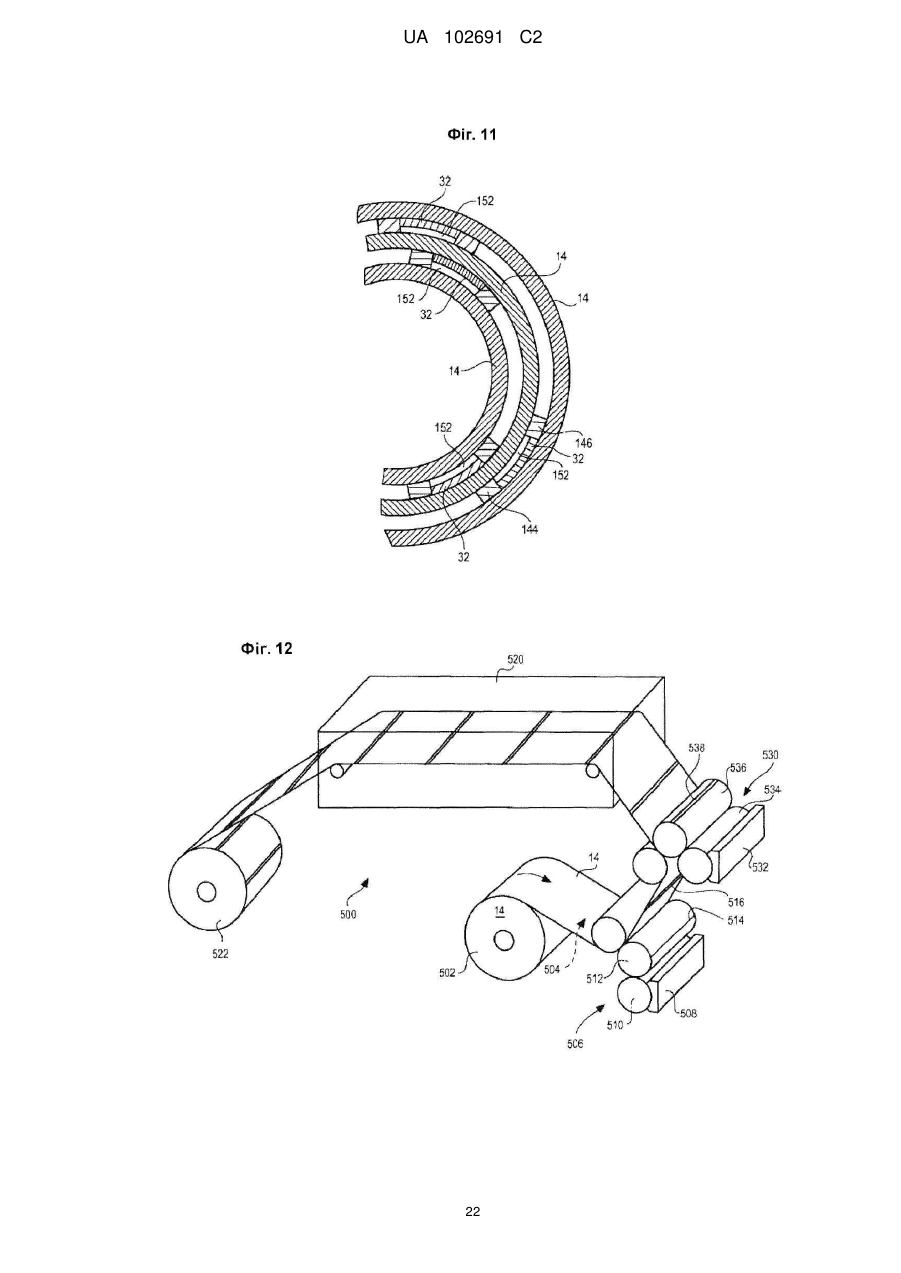

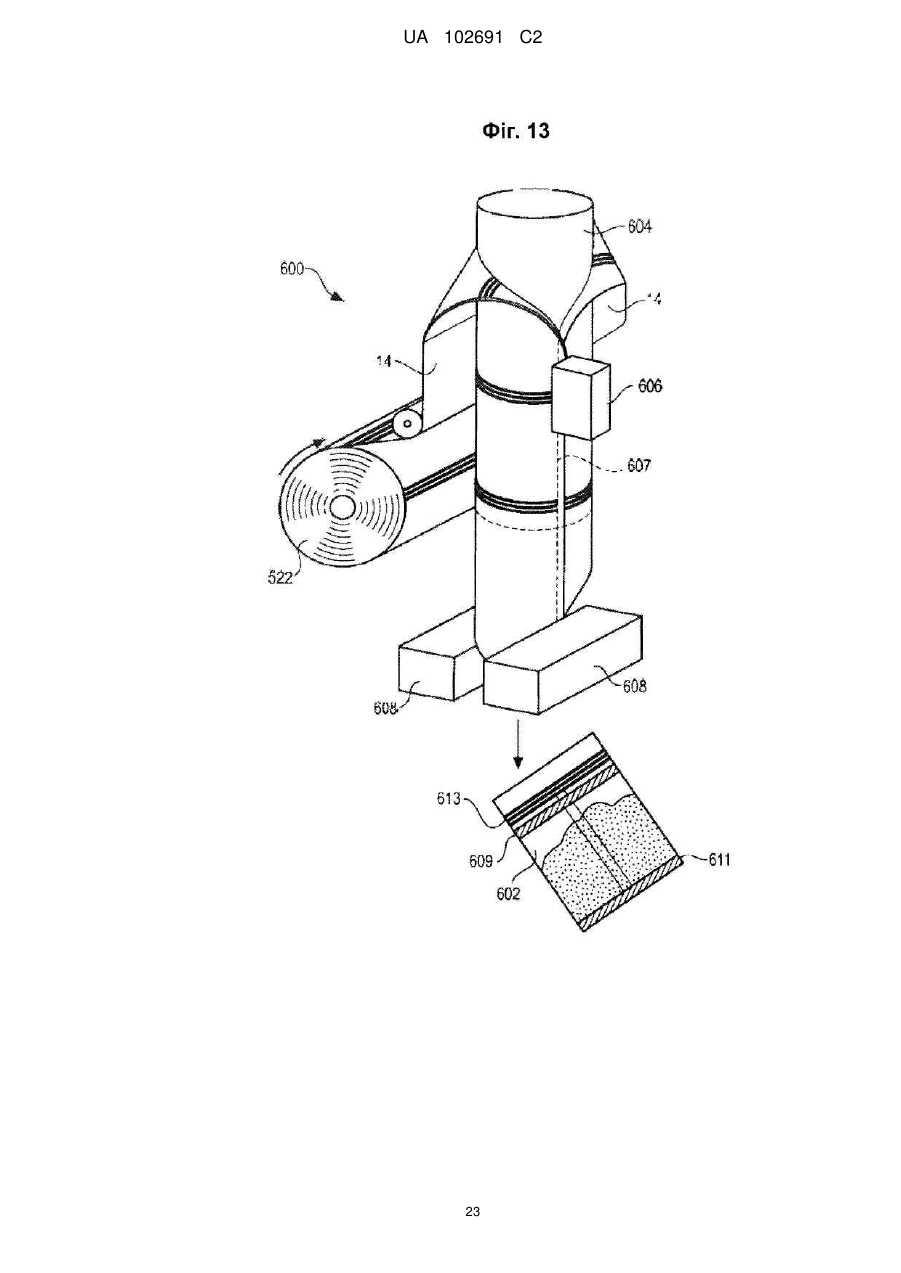

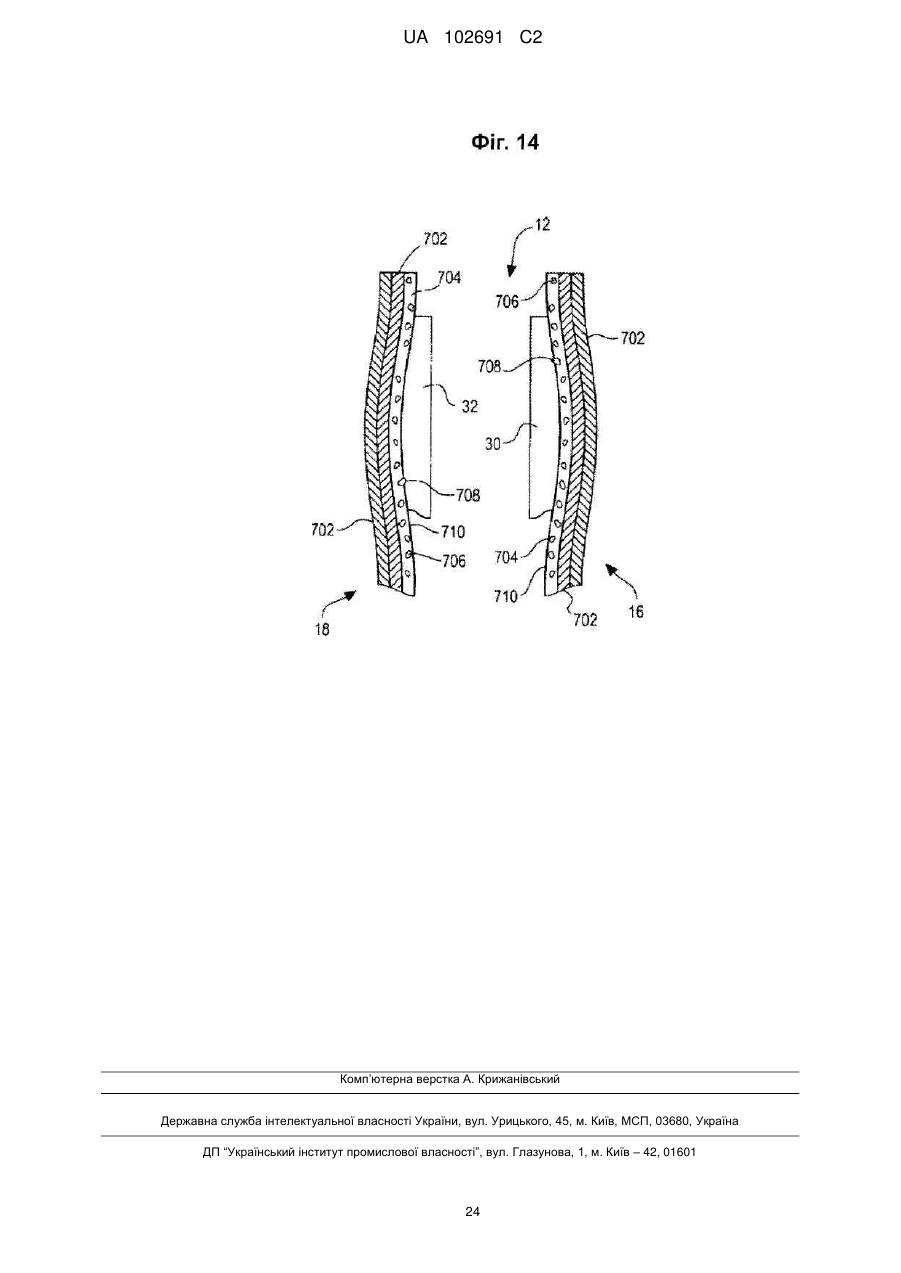

Реферат: Пропонується гнучка упаковка з застібкою, що забезпечує повторне відкривання і закривання, з протилежними передньою і задньою панелями, які з'єднуються з утворенням порожнини. Така застібка, що забезпечує повторне відкривання і закривання, включає протилежні когезивні нашарування, утворені з дисперсії в розчиннику термопластичного еластомеру і розріджувача, на кожній з передньої і задньої панелей і є ефективною, маючи міцність на когезивний відрив, меншу ніж міцність зв'язку до передньої і задньої панелей. UA 102691 C2 (12) UA 102691 C2 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 Дана заявка претендує на пріоритет попередньої патентної заявки США № 61/093,901, поданої 3 вересня 2008 р., патентної заявки США № 61/052,021, поданої 9 травня 2008 р. та є продовженням і претендує на пріоритет патентної заявки США № 12/435,768, поданої 5 травня 2009 р., які всі вважаються включеними в цей опис за посиланням у всій їх повноті. Галузь техніки Цей винахід стосується загалом застібок, що забезпечують повторне відкривання і закривання, для гнучких упаковок і, зокрема, застібок на когезивній основі, що забезпечують повторне відкривання і закривання, для гнучких упаковок. Рівень техніки Існують кілька типів затворів або застібок для повторного закривання вже відкритої гнучкої упаковки. Наприклад, поширеним є використання механічних застібок для багаторазового закривання і відкривання, таких як застібка-блискавка з ковзним запором, затискачі (кліпси), закупорювальні язички, смужки, що зчіплюються між собою, і т.п. Ці механічні застібки можуть бути громіздкими структурами складної форми, які вимагають окремих етапів формування і вироблення перед їх приєднанням до еластичної плівки, використовуваної для виготовлення упаковки. Оскільки сама така застібка може бути об'ємистою, це може утруднювати обробку рулонів плівки, яка включає подібні структури. Хоча механічні застібки можуть бути застосовані в операціях типу формування-наповнення-герметизація, це часто вимагає складних технологічних етапів для накладання, з'єднання і суміщення елементів механічного замикання кожної структури. Відповідно, механічні застібки для багаторазового закривання і відкривання часто додають небажаної складності, собівартості і витрат у виробництві гнучких упаковок. Застібки для багаторазового закривання і відкривання на адгезивній основі можуть бути альтернативою механічної застібки, однак застібки на адгезивній основі створюють окремі проблеми, як на етапі виготовлення, так і на етапі формування застібки, що забезпечує повторну герметизацію. Наприклад, для створення застібок, що забезпечують повторну герметизацію, використовувались адгезиви, що склеюється при натисканні (PSA); однак звичайні застібки на PSA, що забезпечують повторну герметизацію, мають недолік, обумовлений тим, що для цих типів адгезивів загалом характерним є високий рівень липкості. Липкість є властивістю адгезивного матеріалу, яка загалом дає можливість цьому матеріалу формувати зв'язок з поверхнею іншого матеріалу після короткого або легкого натискання. Липкість часто розглядається як здатність матеріалу до швидкої липучості, початкової адгезії або швидкого захвату. Матеріали типу PSA загалом дають застібки, що забезпечують повторну герметизацію, які залишають бажати кращого, оскільки такий адгезив швидко приклеюється до більшості поверхонь, з якими він вступає в контакт. Як результат, застібки на PSA під час формування упаковки можуть приклеюватись до компонентів машини, непризначених для цього частин пакувальної плівки або навіть до продукту (чи кришити його), що міститься в упаковці. Під час формування гнучкої упаковки з використанням PSA адгезив може вступити в контакт з компонентами машини, такими як валки, ріжучі леза, пристрої для складання і т.п. Через високий рівень липучості PSA контакт з цими деталями устаткування може призводити до відриву або перенесення PSA на ці компоненти машини. Перенесений адгезив може переноситись з компонентів машини далі, на небажані частини пакувальної плівки, що в певних випадках може призводити до проблем з протяжкою полотнища плівки та інших небажаних явищ. В існуючих машинах для формування упаковки плівка довжиною в кілька сотень або тисяч метрів часто є намотаною у великі рулони, які деколи називають гігантськими. В таких намотаних гігантських рулонах високий рівень липучості PSA може викликати склеювання суміжних шарів плівки один до одного, що є відомим в промисловості як "блокування". Блокований гігантський рулон важко, а інколи й неможливо, розмотати, що типово робить такий блокований рулон непридатним для використання. Після встановлення на упаковці застібки для багаторазового закривання і відкривання на PSA можуть створюватись проблеми також для споживача, який користується такою упаковкою. Коли така упаковка використовується для крихкого або дробленого продукту (наприклад, тертого сиру і т.п.), крихти або частки продукту також можуть прилипати до PSA, що знижує ефективність цього адгезиву щодо забезпечення достатнього закривання. Застібка на основі адгезиву, яка є достатньо засміченою продуктом, загалом не буде забезпечувати адекватної герметизації, оскільки адгезив прилипає до крихт, а не до іншого боку упаковки. Термопластичні еластомери (ТРЕ), які інколи називають термоеластопластами, є іншим типом адгезивів, який досліджувався для використання в застібках, що забезпечують повторну герметизацію. Певні типи сополімерів ТРЕ (особливо певні стиролові блок-полімери) демонструють високі когезивні властивості при низьких рівнях липучості і могли б бути 1 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 ефективними для створення застібок для багаторазового закривання і відкривання; однак такі ТРЕ мають тенденцію до небажано високого рівня когезивних властивостей, що утруднює їх використання в застібках для гнучких упаковок, оскільки вони можуть швидше відшаруватись від плівки-підкладки ніж відчеплятись по поверхні когезивного поділу. ТРЕ також мають той недолік, що ці матеріали є термопластичними і, відповідно, обмежуються методами обробки з використанням тепла (наприклад, нанесення покриття шляхом екструзії гарячого розплаву). При обробці ТРЕ з використанням нагрівання, як гарячого розплавленого адгезиву, цей матеріал загалом наноситься екструзією на полотнище в напрямку руху напівфабрикату в машині і безперервним способом, що робить такий метод нанесення непридатним для використання на певному існуючому пакувальному устаткуванні, де застібка повинна подаватись в напрямку, перпендикулярному до напрямку руху полотнища, або поперечно напрямку руху напівфабрикату в машині. Гарячі розплавлені адгезиви загалом не можуть наноситись періодично у вигляді смужки в напрямку, перпендикулярному до напрямку руху полотнища, ефективним або економічним способом. Розчинення ТРЕ в розчинниках для того, щоб цей матеріал можна було наносити в напрямку, перпендикулярному до напрямку руху полотнища, також має свої недоліки, коли такий пакувальний матеріал буде використовуватись для упаковки харчових продуктів. В певних випадках органічні розчинники, придатні для використання в якості носіїв з ТРЕ, можуть бути неприйнятними для контактування з харчовими продуктами. Розчинення ТРЕ у водному носієві може бути утрудненим і створювати подальші проблеми при сушці покритого продукту і видаленні водного носія. Однак, в певних випадках, навіть низький рівень липучості застібки з ТРЕ може призводити до проблем обробки на пакувальному устаткуванні, таких як перенесення їх на компоненти машини і блокування матеріалу, як описувалось раніше для застібок з PSA. Сутність винаходу Пропонується застібка на когезивній основі для багаторазового закривання і відкривання і гнучка упаковка, в якій використовується така застібка на когезивній основі для багаторазового закривання і відкривання. В одному варіанті здійснення гнучка упаковка може включати передню і задню гнучкі панелі, з'єднані разом з утворенням між ними порожнини для вміщення якогось об'єкту, такого як, наприклад, продукт харчування або щось інше їстівне. Переважно, застібка на когезивній основі для багаторазового закривання і відкривання знаходиться між бічними краями передньої і задньої гнучких панелей біля отвору упаковки і має таку конфігурацію, щоб забезпечувати повторні відкривання і закривання. У відповідності до одного аспекту, застібка на когезивній основі для багаторазового закривання і відкривання може поставлятись у формі термопластичного полімеру (ТРЕ), розведеного вторинним полімером або сумісним полімером-розріджувачем, таким як, наприклад, сополімер етилен вінілацетату (EVA) з індексом текучості розплаву приблизно 600 або більше, які розчинені в органічному розчиннику (чи в суміші органічних розчинників). В певних випадках ТРЕ, сам по собі, загалом не утворює придатної застібки для багаторазового закривання і відкривання для гнучких упаковок, яку можна було б легко і багаторазово відкривати і закривати, оскільки він має надто високу міцність когезивного зв'язку і не буде відділятись або демонструвати тенденцію відшаровуватись від плівки, що утворює гнучкий субстрат упаковки, раніше відділення по когезивній поверхні поділу. Однак шляхом розведення ТРЕ ефективною, але невеликою кількістю вторинного полімеру або полімеру-розріджувача, такого як сополімер EVA, можна досягти бажаної міцності на когезивний відрив, яка є прийнятною для застосування в гнучких упаковках. У відповідності до одного підходу, стабільні розчини ТРЕ і вторинного полімеру EVA мають достатньо низьку в'язкість (тобто, від приблизно 50 до приблизно 1200 сантипуаз при 0 температурі близько 23 С) і високий вміст твердої фази (тобто, від приблизно 20 до приблизно 60 відсотків), так що їх можна наносити як відбиток або з допомогою валика. Придатні розчинники включають етилацетат, нормальний пропилацетат, ізопропил ацетат, метил етил кетон, метил ізобутил кетон, етиловий спирт, нормальний пропиловий спирт, пропилен гліколь, нормальний пропиловий ефір, бутилацетат, толуол, ксилен, циклогексан, циклогексанол та їх суміші. Розчин ТРЕ може наноситись за допомогою трафарету на гнучку плівку з використанням процесу флексографічного або ротаційного глибокого друку і наступної сушки для видалення розчинника. Нанесене за допомогою трафарету когезивне полімерне покриття може мати таку конфігурацію і бути так нанесеним, що протилежні когезивні нашарування розміщуються на передній і задній панелях упаковки. Застібка на когезивній основі для багаторазового закривання і відкривання загалом має таку конфігурацію, що забезпечується її повторне відкривання і закривання без суттєвого відшарування, відривання або перенесення з передньої 2 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 і задньої панелей, які утворюють упаковку. У відповідності до одного аспекту, така конфігурація може досягатись за рахунок когезивних нашарувань, що мають посилену міцність когезивного зв'язку, щоб забезпечити герметичне закривання, коли протилежні когезивні нашарування зчіплюються докупи, але також демонструють більшу міцність зв'язку з передньою і задньою панелями, ніж зусилля когезивного відриву, необхідне для відкривання застібки для багаторазового відкривання і закривання. У відповідності до іншого аспекту, застібка на когезивній основі для багаторазового закривання і відкривання загалом може мати також таку конфігурацію, щоб забезпечувати посилену адгезію застібки до бажаних поверхонь і, в той самий час, мінімізувати, а переважно усунути, адгезію та/або перенесення адгезивного матеріалу до небажаних поверхонь. У відповідності до одного підходу, застібка на когезивній основі для багаторазового закривання і відкривання може мати відносно низький рівень липкості, щоб загалом мінімізувати адгезію до небажаних поверхонь, і, в той самий час, мати відносно високу міцність зв'язку з передньою і задньою панелями. В одній конкретній формі втілення застібка на когезивній основі для багаторазового закривання і відкривання включає термопластичний еластомер (ТРЕ) на основі розчинника, такий як стироловий блок-сополімер, розведений вторинним полімером, який демонструє низьку липкість і хорошу міцність адгезивного зв'язку при відносно більш високій міцності зв'язку з передньою і задньою панелями, ніж його міцність когезивного зв'язку. З цією метою застібка на когезивній основі для багаторазового закривання і відкривання може включати суміш стиролового блок-сополімеру і вторинного полімеру, такого як етилен вінілацетат. У відповідності до одного підходу, розчин для застібки містить більшу кількість ТРЕ і меншу кількість EVA. В одній альтернативній формі втілення застібка на когезивній основі для багаторазового закривання і відкривання може включати когезивне нашарування на основі розчинника з ТРЕ матеріалу і вторинного полімеру, який має відкриту когезивну поверхню, в комбінації з одним або більше неадгезивних розділових нашарувань, суміжних з когезивним шаром. В цій формі втілення зовнішня поверхня неадгезивного розділового нашарування може мати таку конфігурацію, щоб виступати назовні за межі когезивної поверхні когезивного нашарування, так що вона є утопленою всередину від зовнішньої поверхні неадгезивного розділового нашарування. Така конфігурація застібки на когезивній основі для багаторазового закривання і відкривання загалом утворює зазор між когезивною поверхнею і зовнішньою поверхнею неадгезивного розділового нашарування, що ефективно забезпечує зв'язки застібки з бажаними поверхнями (коли застібку стискають, щоб вона закрилась), а також мінімізує і переважно усуває зв'язки з небажаними поверхнями (коли розділові нашарування гасять контакт з когезивним нашаруванням, як більш докладно буде описано далі). Наприклад, неадгезивне розділове нашарування загалом виконує функцію обмеження контактування когезивного нашарування з суміжними поверхнями (такими, як деталі устаткування або суміжні панелі упаковки) шляхом підтримання зазору між когезивною поверхнею і суміжною поверхнею, оскільки ця суміжна поверхня швидше буде спочатку контактувати з зовнішньою поверхнею розділового нашарування, ніж з когезивною поверхнею. Щоб закрити застібку або задіяти когезивне нашарування у інший спосіб, суміжна поверхня повинна перекрити зазор, утворений утопленим когезивним нашаруванням. Оскільки плівкапідкладка, а також матеріали застібки типово є еластичними, упаковку можна закрити, зігнувши плівку упаковки так, щоб перекрити зазор і забезпечити зв'язок зі звернутою всередину когезивною поверхнею відповідного запірного елементу на протилежній панелі упаковки. Таке зчеплення може відбутись тоді, коли користувач зведе разом або стисне плівку пальцем або здійснить подібний тиск. Короткий опис малюнків На Фіг. 1 представлений вид у перспективі показової упаковки, що має застібку на когезивній основі для багаторазового закривання і відкривання, показану у відкритому стані. На Фіг. 2 представлений вид у перспективі показової упаковки з Фіг. 1 з застібкою у закритому стані. На Фіг. 3 представлений поперечний розріз показової застібки на когезивній основі для багаторазового закривання і відкривання. На Фіг. 4 представлений поперечний розріз іншого прикладу застібки на когезивній основі для багаторазового закривання і відкривання, показаної у відкритому стані. На Фіг. 5 представлений поперечний розріз застібки на когезивній основі для багаторазового закривання і відкривання з Фіг. 4, показаної у закритому стані. 3 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 6 представлений поперечний розріз іншого прикладу застібки на когезивній основі для багаторазового закривання і відкривання, показаної у частково закритому або незапечатаному стані. На Фіг. 7 представлений поперечний розріз застібки на когезивній основі для багаторазового закривання і відкривання з Фіг. 6, показаної у закритому або запечатаному стані. На Фіг. 8 представлений поперечний розріз іншого прикладу застібки на когезивній основі для багаторазового закривання і відкривання. На Фіг. 9 схематично представлено показовий спосіб виготовлення гнучкої упаковки, що має застібку на когезивній основі для багаторазового закривання і відкривання. На Фіг. 10 представлений поперечний розріз, який показує відносне розміщення гнучкої упаковки з застібкою на когезивній основі для багаторазового закривання і відкривання та суміжного, показового компоненту машини. На Фіг. 11 представлений частковий поперечний розріз показового рулону плівки-підкладки, який показує застібку на когезивній основі для багаторазового закривання і відкривання відносно суміжних нашарувань плівки-підкладки в намотаному рулоні плівки. На Фіг. 12 представлено показовий процес нанесення застібки на когезивній основі для багаторазового закривання і відкривання на плівку-підкладку. На Фіг. 13 представлено показовий процес формування гнучкої упаковки з використанням застібки на когезивній основі для багаторазового закривання і відкривання. На Фіг. 14 представлений поперечний розріз іншої показової застібки на когезивній основі для багаторазового закривання і відкривання. Докладний опис винаходу Тут пропонується упаковка 10, що має застібку 12 на когезивній основі для багаторазового закривання і відкривання, яку загалом зображено на Фіг. 1-8. На Фіг. 1 загалом показана відкрита упаковка 10, а на Фіг. 2 – запечатана або закрита упаковка 10. В одній показовій формі втілення упаковка 10 утворена з еластичного листового матеріалу або плівки 14 (яку тут інколи називають підкладкою або плівкою-підкладкою) і має протилежні передню і задню еластичні панелі 16 і 18, відповідно. В цій показовій формі втілення упаковка 10 може включати також "мертву" складку 20 (тобто, складку, що не розгладжується) вздовж нижнього свого краю 22 і поперечні або бокові елементи 24 для ущільнення вздовж бокових своїх країв 26, так що упаковка 10 утворює порожнину 28 між передньою панеллю 16 і задньою панеллю 18 для вміщення якогось об'єкту, такого як харчові продукти, їстівний або інший матеріал. Має бути зрозумілим, що така формаупаковки 10 є тільки прикладом лише одного типу упаковки, придатного для використання із застібкою 12 на когезивній основі для багаторазового закривання і відкривання; інші форми, конфігурації, матеріали і типи контейнеру/упаковки також можуть комбінуватись із застібкою 12 на когезивній основі для багаторазового закривання і відкривання. Упаковка 10 може включати також інші складки, елементи ущільнення, вставки та/або клапани, якщо це буде потрібно для конкретного застосування. Факультативно, упаковка 10 може включати також знімні ущільнення 11, розміщені вище або нижче застібки 12, як це передбачено в патентній заявці № 11/267,174, яку включено в цей опис за посиланням у всій її повноті. У відповідності до одного аспекту, застібка 12 на когезивній основі для багаторазового закривання і відкривання і упаковка 10 загалом конструюються або мають такий склад, щоб мінімізувати адгезію застібки 12 до небажаних поверхонь і, в той самий час, функціонувати в якості ефективної застібки для багаторазового закривання і відкривання. Тобто, застібка 12 може відкриватись і закриватись багато разів, запечатуючи вміст порожнини 28, при використанні споживачем, але, в той самий час, не відшаровуватись від плівки-підкладки, яка утворює передню і задню панелі 16 і 18. З цією метою застібка 12 на когезивній основі для багаторазового закривання і відкривання загалом включає адгезив з відносно низьким рівнем липучості, щоб мінімізувати адгезію до небажаних поверхонь, але має встановлену міцність зв'язування або міцність на відрив при відкриванні, достатню, щоб забезпечувати запечатування або багаторазове закривання і відкривання упаковки 10, а також забезпечувати розчеплення, щоб дозволити відкривання та/або багаторазове відкривання упаковки. В той самий час, застібка 12 має міцний зв'язок з плівкою-підкладкою. У відповідності до одного підходу, застібка може включати суміш стиролових блок-сополімерів і сополімеру етилен вінілацетат. Як загалом зрозуміло, матеріал на когезивній основі типово більш легко приклеюється до подібних матеріалів, ніж до неподібних матеріалів (тобто, самоадгезія). Придатні когезивні матеріали, використовувані тут, загалом демонструють відносно низьку липучість до небажаних поверхонь, хорошу міцність зв'язку з бажаними поверхнями (без відшарування від гнучких 4 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 передньої і задньої панелей) і відносно хорошу міцність когезивного зв'язку або самоадгезії, щоб утримувати гнучку упаковку або сумку закритою, але з можливістю відкривання або роз'єднання рукою. Має бути зрозумілим, що вибрані матеріали на когезивній основі, використовувані тут, можуть в певних випадках демонструвати властивості чутливого до тиску адгезиву в тому відношенні, що зв'язок може утворюватись швидше при прикладанні тиску, ніж при використанні нагрівання, розчинника, опромінення і т.п. Вибрані матеріали на когезивній основі дозволяють також відчеплення або відрив від таких подібних матеріалів, так що когезивні нашарування можуть багаторазово відриватись один від одного без суттєвого ушкодження когезивного матеріалу та/або будь-якого субстрату, що знаходиться під ним. Коли когезивний матеріал виводиться зі зв'язку або відокремлюється, вибрані когезивні матеріали мають достатню внутрішню цілісність і загалом відокремлюються по поверхні когезивного зчеплення чисто, без суттєвого підриву, волокнистості або відшарування матеріалу від субстрату та/або інших значних ушкоджень матеріалу (а саме, набуття сферичної форми, скочування волокон в грудочки на поверхні і т.п.). Як докладніше буде описано далі, матеріал на когезивній основі являє собою суміш більшої частини термопластичного еластомеру, розведеного меншою частиною вторинного полімеру або полімеру-розріджувача, такого як сополімер етилен вінілацетат (EVA) з відносно низькою молекулярною вагою (тобто, індекс розплаву біля 600 або більше). Розведення ТРЕ сополімером EVA або чимось подібним, що має індекс розплаву біля 600 або більше, дозволяє створити ефективну застібку для багаторазового закривання і відкривання, яка все ще може утворювати адекватний зв'язок з еластичною плівкою передньої і задньої панелей упаковки. Очікується, що інші розріджувачі також будуть функціональними в тій мірі, в якій вони є розчинними в цільовому розчиннику і змішуваними з ТРЕ з утворенням стабільної дисперсії або розчину, які наносяться валиком або трафаретним друком. У відповідності до іншого аспекту, розробка композиції упаковки 10 і застібки 12 має на меті також досягнення того, щоб міцність зв'язку або міцність на відрив застібки 12 на когезивній основі для багаторазового закривання і відкривання від плівки-підкладки 14, 16 і 19 упаковки були загалом більшими, ніж зусилля відриву один від одного когезивних нашарувань самої застібки 12 (нашарування 32 і 34). Завдяки цьому застібка 12 на когезивній основі для багаторазового закривання і відкривання загалом залишається приклеєною до плівки-підкладки 14 і суттєво не відривається, не розволочується і не відшаровується від субстрату 14, 16, 18, коли упаковка 10 відкривається споживачем, тобто коли відкривається застібка 12. Вважається, що суміш ТРЕ і розріджувача, разом з конструкцією плівки-субстрату, є цілком ефективними для забезпечення як бажаної міцності зв'язку, так і бажаної міцності на відрив. На Фіг. 3 показана одна форма втілення застібки 12 для багаторазового закривання і відкривання, яка включає протилежні когезивні нашарування 30 і 32, одне з яких розміщене на передній панелі 16, а інше – на задній панелі 18. Нашарування 30 і 32 застібки загалом зіставлені один з одним так, що лицьові зовнішні поверхні 34 і 36 кожного нашарування 30 і 32 застібки, відповідно, є протиставленими одна одній і знаходяться в суттєвому контакті одна з одною в закритому або запечатаному стані, коли когезивні нашарування зчеплені докупи. Переважно, кожне з протилежних когезивних нашарувань 30 і 32 поставляється у вигляді розчину, що складається з термопластичного еластомеру (ТРЕ), розведеного сополімером етилен вінілацетат (EVA) в органічному розчиннику або в суміші органічних розчинників. Як докладніше буде описано далі, використання розчину на основі розчинника забезпечує ту перевагу, що дозволяє наносити валиком розчинений ТРЕ у вигляді поперечних смужок на певній відстані одна від одної шляхом рулонного друку або нанесення когезивних нашарувань 30 і 32 на плівку-підкладку 14 у спосіб, який спрощує виготовлення упаковки 10 на традиційних машинах, які поєднують формування, наповнення і запечатування (машинах FFS). Як докладніше буде описано далі, таке поперечне і переривчасте нанесення валиком або рулонний друк загалом неможна здійснити з використанням більш традиційних процесів нанесення шляхом екструзії гарячого розплаву. У відповідності до однієї форми втілення, застібка включає більшу кількість термопластичного еластомеру, який може бути стироловим блок-сополімером, включаючи такі ТРЕ, як блок-сополімери Kraton ® D SIS на основі стиролу і ізопрену, блок-сополімери Kraton ® D SBS на основі стиролу і бутадієну, блок-сополімери Kraton ® G SEBS з гідрогенізованим середнім блоком стиролу-етилену/бутилену-стиролу або блок-сополімери Kraton ® SEPS з гідрогенізованим середнім блоком стиролу-етилену/пропілену-стиролу або їх суміші. В певних випадках в рецептурі сполуки ТРЕ можуть бути необхідними додаткові компоненти, такі як пластифікатори, наповнювачі, антиоксиданти або інші полімери, щоб спланувати параметри обробки і експлуатаційні характеристики такого покриття. 5 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 У відповідності до одного підходу, застібка може включати також меншу кількість сополімеру етилен вінілацетату, який використовується для розрідження ТРЕ. Як вже зазначалось, без використання EVA застібка загалом не функціонує як застібка для багаторазового закривання і відкривання, оскільки самоадгезія чистого ТРЕ є більшою, ніж приблизно 700 грамів на дюйм, а в певних випадках навіть перевищує приблизно 1500 грамів на дюйм, що є небажаним для формування застібки для багаторазового закривання і відкривання на гнучких субстратах, оскільки вона має тенденцію відшаровуватись до того, як розділиться по когезивній поверхні поділу. У відповідності до одного підходу, EVA є статистичним сополімером, який загалом має індекс текучості розплаву приблизно 600 або більше і містить приблизно 19 відсотків вінілацетату і приблизно 81 відсоток етилену. EVA з меншим вмістом вінілацетату та/або індексом текучості розплаву, меншим ніж приблизно 500, не давав стабільного розчину в толуолі. У відповідності до одного підходу, придатна суміш для застібки може містити від приблизно 7 до приблизно 9 частин ТРЕ і від приблизно 0,5 до приблизно 2 частин EVA, а у відповідності до кращого підходу, приблизно 8 частин ТРЕ і приблизно 1 частину EVA. Однак очікується, що розріджувач EVA може становити від приблизно 5 до приблизно 50 відсотків розчину. Одна форма такого розчину містить від приблизно 20 до приблизно 60 відсотків твердої речовини (вміст полімеру) в сумісному розчиннику, такому як метил етил кетон, циклогексан або толуол, який має в'язкість між 50 і 1200 сантипуаз при приблизно 23С, що становить ефективну композицію розчину, що може наноситись рулонним друком або валиком на гнучкий субстрат. Коли такий розчин наноситься на плівку-підкладку 14 і висушується для видалення розчинника, нашарування висушеного ТРЕ 30 або 32 має товщину покриття від приблизно 0,0001 до приблизно 0,0030 дюйма. Після сушки шар ТРЕ може мати залишкову кількість розчинниканосія біля 50 чнм (частин на мільйон) або менше. Однак товщина і вага покриття можуть бути іншими – в залежності від конкретного застосування. В залежності від конкретних бажаних характеристик продукту, придатні ТРЕ або сполуки на основі ТРЕ можуть бути отримані від таких компаній, як GLS Corporation (a Division of PolyOne) (McHenry, Illinois, США), Dow Chemical (Midland, Michigan, США) або ICraton Polymers (Houston, Texas, США). Інші постачальники також можуть постачити подібні продукти. Як вже зазначалось, застібка на когезивній основі для багаторазового закривання і відкривання загалом має таку міцність когезивного зв'язку, щоб дозволити протилежним когезивним нашаруванням 30 і 32 бути зв'язаними разом при закриванні або запечатуванні упаковки 10. Наприклад, споживач може натиснути на два протилежні нашарування до їх зчеплення, щоб запечатати або закрити упаковку, як показано стрілками 33 на Фіг. 3. У відповідності до одного підходу, зв'язок між когезивними нашаруваннями 30 і 32 є загалом достатнім, щоб зімкнути нашарування 30 і 32 разом і, в певних випадках, утворити герметичне ущільнення. Як він тут використовується, термін "герметичний" означає непроникний для повітря. В одному прикладі вибраний ТРЕ, з якого утворені когезивні нашарування 30 і 32, може демонструвати міцність когезивного зв'язку або відриву від приблизно 100 до приблизно 700 г/дюйм, а в певних випадках від приблизно 100 до приблизно 400 г/дюйм при визначенні за допомогою ASTM випробування на відрив D 3395; однак застібка для багаторазового закривання і відкривання може мати інші значення міцності на відрив в залежності від конкретного застосування або конкретного тесту для її визначення. Значення міцності на когезивний відрив, що перевищують цей рівень, є загалом надто високими для випадку гнучких упаковок, щоб використовуватись для їх застібок, які розкриваються і знову закриваються. Матеріали на когезивній основі також переважно мають відносно низький рівень липучості, що дає застібці можливість мінімізувати і, переважно, обмежити адгезію застібки 12 до небажаних матеріалів і поверхонь, таких як частки харчових продуктів, призначені для формування поверхні устаткування, валики і т.п. У відповідності до одного підходу, обраний ТРЕ може мати рівень липучості до небажаних поверхонь, який не перевищує приблизно 0,35 2 2 кг/см при попередньому навантаженні приблизно 2 кг і загалом не перевищує 1,05 кг/см при попередньому навантаженні приблизно 4,5 кг при визначенні за допомогою ASTM випробування на липкість D 2979; однак рівень липкості може також змінюватись в залежності від конкретного ТРЕ, його застосування і конкретного тесту для її визначення. Навіть при таких відносно низьких рівнях липкості до небажаних поверхонь, когезивні нашарування 30 і 32 все-таки утворюють достатньо міцний зв'язок з плівкою-підкладкою передньої і задньої панелей 16 і 18, щоб когезивні нашарування 30 і 32 несуттєво відшаровувались від неї, коли упаковка 10 відкривається. У відповідності до одного підходу, міцність зв'язування когезивних нашарувань 30 і 32 з плівкою-підкладкою на їх поверхні поділу 38 є загалом більшою, ніж міцність на відрив самого когезивного матеріалу. Наприклад, міцність 6 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 обраного когезивного матеріалу на відрив від плівки-підкладки, яка утворює передню і задню панелі, є загалом більшою, ніж приблизно 700 г/дюйм, переважно більшою ніж приблизно 1000 г/дюйм, а краще більшою ніж приблизно 1200 г/дюйм. Однак міцність на відрив також може коливатись в залежності від плівки-підкладки 14, ТРЕ та інших чинників. Очікується, що підвищеної міцності зв'язку когезивних матеріалів до плівки-підкладки можна досягти через посилене міжповерхневе, механічне або хімічне зв'язування когезивного матеріалу з конкретним субстратом, підвищену поверхневу енергію субстрату, отриману від шару ґрунтовки, обробку поверхні та/або комбінації вищеозначеного. Наприклад, для підвищення поверхневої енергії можуть використовуватись обробки поверхні (такі як обробка коронним розрядом, обробка плазмою, обробка полум'ям і т.п.) або хімічні покриття, такі як праймери або промотори адгезії. Такі праймери можуть базуватись на акрилатах, поліефірах, вінілах і спиртах, і це лише невелика кількість можливих варіантів. Одним прикладом такого покриття праймером, описаним в патенті США № 4,493,872 A, є сополіефір, що складається з ізофталевої кислоти і щонайменше однієї аліфатичної дикарбонової кислоти, щонайменше одного сульфомономеру і алкілен гліколю. У випадку обробки коронним розрядом ідеально, щоб поверхнева енергія після обробки перевищувала приблизно 40 дин. Крім цього, очікується також, що посиленого міжповерхневого, механічного або хімічного зв'язування когезивних матеріалів 30 і 32 з субстратом 14 можна досягти за рахунок структури матеріалу субстрату 14, спрямованої на підвищення поверхневої енергії зв'язування. У відповідності до одного підходу, субстрат 14 може бути одно- або багатошаровою плівкою і краще, щоб самий внутрішній шар плівки-субстрату 14, з якої утворені передня і задня панелі 16 і 18, був з етилену вінілацетату (EVA), а ще краще з EVA, що містить низькі концентрації присадок, таких як присадки для ковзання або антиблокування (вони часто додаються до пакувальної плівки для досягнення коефіцієнту тертя, придатного для обробки плівки на машинах, що поєднують формування, наповнення і запечатування). Вважається, що такі присадки можуть включати певну кількість амідів жирної кислоти, і було встановлено, що такі сполуки можуть впливати на міцність зв'язку когезивних матеріалів до плівки. Отже, у відповідності до одного підходу, плівка-субстрат 14 може містити менше ніж приблизно 700 чнм амідів жирної кислоти в самому внутрішньому шарі або, в певних випадках, у всьому субстраті 14. Не бажаючи обмежувати себе якоюсь теорією, можна вважати, що аміди жирної кислоти, які є компонентами з низькою молекулярною вагою, можуть мігрувати до поверхні плівки або утворювати на ній наліт, впливаючи на міцність зв'язку між поверхнею плівки і когезивними матеріалами. Хоча обробка коронним розрядом або обробка полум'ям можуть спочатку випалити аміди жирної кислоти на поверхні плівки, що забезпечує початкову хорошу міцність зв'язку ТРЕ, з часом додаткові аміди жирних кислот можуть мігрувати до поверхні плівки або утворювати на ній наліт, що призведе до зниженої міцності зв'язку впродовж тривалого часу зберігання. Отже, бажано зменшувати вміст амідів жирних кислот в плівці (в найбільш внутрішніх шарах або у всій плівці-субстраті) до рівня, нижчого ніж приблизно 700 чнм, що забезпечить і хорошу міцність початкового зв'язку, і хорошу довгострокову міцність зв'язку завдяки тій невеликій кількості домішок, які з часом утворять наліт на поверхні плівки. Як варіант, такий склад плівки-підкладки може комбінуватись також з використанням інших видів обробки поверхні (обробка коронним розрядом, обробка плазмою, обробка полум'ям і т.п.) або іншими покриттями, як необхідно для конкретного застосування. У відповідності до ще іншого аспекту, очікується, що посилене міжповерхневе, механічне або хімічне зв'язування когезивних нашарувань з гнучкою плівкою-підкладкою може посилюватись також за рахунок включення наповнювачів (таких як неорганічні матеріали, мінерали, оксиди і т.п.) в щонайменше поверхневий шар (шари) субстрату для посилення зв'язування застібки 12 з ТРЕ з субстратом 14. Приклади придатних наповнювачів включають наповнювачі мікро- або нанорозміру з глини, кальцію карбонату, монтморилоніту, доломіту, мікрокристалічного кремнезему, тальку, слюди, оксидів (оксидів кремнію, оксидів алюмінію і т.п.), інші присадки та/або їх комбінації. Не бажаючи обмежувати себе якоюсь теорією, можна вважати, що такі добавки можуть підвищувати міцність зв'язку між покриттям і субстратом щонайменше двома шляхами. По-перше, на мікроскопічному рівні ці наповнювачі створюють шорстку поверхню, збільшуючи наявну площу контактування між субстратом і покриттям і, тим самим, забезпечуючи більше місць для реалізації хімічного та/або механічного зв'язування. Подруге, наповнювач, сам по собі, коли є присутнім на поверхні, може збільшувати поверхневу енергію, тим самим сприяючи більш міцному зв'язку між покриттям і субстратом. У відповідності до одного підходу, очікується, що від приблизно 0,5 до приблизно 10 вагових відсотків наповнювача в плівці (переважно, монтморилоніту) будуть позитивно впливати на міцність зв'язку. 7 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 У відповідності до одного підходу, еластичні плівки, придатні для передньої і задньої панелей 16 і 18, можуть бути плівкою на основі поліетилену від приблизно 50 до приблизно 127 мкм завтовшки, а в певних випадках біля 76 мкм завтовшки. Звертаючись на мить до Фіг. 14, можна бачити один з варіантів еластичної плівки для передньої і задньої панелей 16 і 18 у вигляді багатошарової плівки, отриманою екструзією з роздувом, яка включає структурну основу з одного або більше шарів (показані два) з поліетилену високої щільності (HDPE) 702 і зовнішній шар або шар, на який наноситься адгезив, шару EVA 704 для термосклеювання, наповненого наповнювачем 706. У відповідності до одного підходу, цей зовнішній шар може включати суміші EVA, лінійного поліетилену низької щільності і наповнювача. Наприклад, отриманий екструзією шар EVA може включати від приблизно 60 до приблизно 80 відсотків EVA, від приблизно 5 до приблизно 20 відсотків поліетилену і від приблизно 3 до приблизно 10 відсотків наповнювача. У відповідності до цього підходу, когезивна застібка 12 накладається на зовнішній шар EVA 704 для термосклеювання, який утворює внутрішню поверхню гнучкої упаковки 10. У відповідності до іншого підходу, багатошарова плівка може включати певну кількість шарів так, що приблизно дві третини цієї плівки будуть представлені поліетиленом високої щільності, а приблизно одна третина – EVA, наповненим органоглиною. Як показано на Фіг. 14, наповнювач 706 зображений збільшеного розміру для ілюстративних цілей, але очікується, що він є рівномірно розподіленим по всьому зовнішньому шару EVA 704, як очікується і те, що принаймні частина наповнювача 708, наприклад, може мати щонайменше частину його відкритою або злегка виступаючою на зовнішній поверхні 710 шару EVA 704. Як варіант, наповнювач може не бути відкритим на поверхні 708, але може створювати більш шорстку зовнішню поверхню. Не бажаючи обмежувати себе якоюсь теорією, наповнювач 708 на поверхні в комбінації з обробкою коронним розрядом може сприяти зв'язуванню застібки з плівкою-підкладкою, що може забезпечити ефективний зв'язок з цією плівкою, який буде міцнішим, ніж міцність когезивного відриву між двома когезивними нашаруваннями 32 і 34. Загалом, коли зусилля когезивного відриву було меншим, ніж приблизно 600 до приблизно 700 г/дюйм, жодного розшарування не траплялось під час багаторазових циклів відриву / ущільнення. При застосуванні такої застібки на когезивній основі і описаних тут плівкових субстратів застібку можна багаторазово відкривати і закривати без відшарування від гнучкої підкладки, можна створити застібку, що є стабільною з плином часу і дає загалом відтворювані результати навіть після засмічення продуктом, таким як крихти харчів. Навіть коли описана тут застібка на когезивній основі засмічується крихтами харчів або їстівними оліями, вона не демонструє втрати когезивних властивостей до рівня, який зробив би її непридатною для використання. У відповідності до одного підходу, описані тут когезивні застібки зберігають міцність на зумовлений когезією або самоадгезією відрив, коли засмічуються продуктом, крихтами харчів, оліями і т.п., між приблизно 100 і приблизно 650 г/дюйм і демонструють залишкову адгезію або залишкову когезію після засмічення на рівні від приблизно 25 до приблизно 100 відсотків рівня до засмічення. Як вони тут використовуються, терміни залишкова адгезія або залишкова когезія є мірою міцності на відрив в засміченому стані застібки по відношенню до міцності на відрив в чистому або незасміченому стані застібки, вираженою як відсоток. Як буде пояснюватись далі в Прикладах, описані тут застібки на когезивній основі демонстрували залишкову когезію від приблизно 25 відсотків до приблизно 100 відсотків при засміченні крихтами крекерів Triscuit і Wheat Thin, відповідно. Співставний, чутливий до тиску адгезив демонстрував значення залишкової адгезії від приблизно 1,2 до приблизно 8 відсотків при засміченні крихтами крекерів Triscuit і Wheat Thin, відповідно. Повертаючись до Фіг. 4 і 5, можна бачити альтернативну форму втілення застібки 112 для багаторазового відкривання і закривання, яка комбінує когезивні нашарування 30 і 32 разом з суміжним неадгезивним або буферним розділовим нашаруванням 140. Суміжне розділове нашарування 140 розміщується так, що воно загалом виступає назовні за межу зовнішніх поверхонь 34 і 36 когезивних нашарувань 30 і 32, так що когезивні нашарування 30 і 32 є загалом утопленими по відношенню до зовнішньої поверхні 142 розділового нашарування 140. Неадгезивне розділове нашарування 140 може бути виготовлене з матеріалу, який утворює неклейку або неадгезивну частину упаковки 10, такого як матеріал, що не створює зв'язку з іншими матеріалами. У відповідності до одного підходу, неадгезивне розділове нашарування 140 може бути виготовлене з поліолефіни, поліаміду або іншого неадгезивного матеріалу. Наприклад, розділове нашарування 140 може бути виготовлене з поліефіру, поліетилену, поліпропілену, полібутилену, етилену вінілацетату, нейлону, поліетилену терефталату, полівінілу хлориду, етилен-вінілового спирту, полівінілідену хлориду, полівінілового спирту, полістиролу та їх сумішей. В одному варіанті здійснення розділове нашарування 140 є 8 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 виготовленим з поліолефінів. Поліолефіни є особливо придатними для використання в якості матеріалу для розділового нашарування, оскільки вони є загалом неадгезивними після висихання і оскільки вони загалом добре піддаються утворенню водних дисперсій або дисперсій у розчиннику, які легко наносяться за допомогою трафарету при використанні флексографічного процесу або процесу ротаційного глибокого друку. Переважно, неадгезивне розділове нашарування 140 наноситься у вигляді дисперсії на основі розчинника або води неадгезивного матеріалу, розчиненого або диспергованого у розчиннику. Таку дисперсію потім наносять через певні проміжки або отримують відбиток суміжно до когезивних шарів 32. Загалом, товщина висушених нанесених шарів може бути в межах від приблизно 2,54 мкм до приблизно 50 мкм. Як показано на Фіг. 4, неадгезивне розділове нашарування 140 переважно складається з пари неадгезивних розділових нашарувань 144 і 146, розміщених суміжно з боковими сторонами 148 і 150 кожного когезивного нашарування 30 і 32. В конкретному варіанті здійснення, показаному на Фіг. 4 і 5, розділові нашарування 144 і 146 розміщуються на когезивному нашаруванні 32 і з проміжками на дистальних кінцях нашарувань 30 і 32, загалом суміжно з краями 148 і 150 їх бокових сторін. Переважно, неадгезивне розділове нашарування 140 утворює зазор 152 між зовнішньою поверхнею 142 розділового нашарування 140 і когезивною поверхнею 34 або 36 когезивного матеріалу. У відповідності до одного підходу, цей зазор становить від приблизно 2,5 до приблизно 50 мкм. Звертаючись на мить до Фіг. 10 і 11, зазор 152 або по-іншому утоплені когезивні поверхні 34 або 36 дають можливість застібці 112 обмежити контактування когезивних нашарувань 30 або 32 з небажаними поверхнями. Як показано на Фіг. 10, розділові нашарування 140 і зазор 152 намагаються підтримувати вільний простір між когезивним нашаруванням 32 і ілюстративною частиною машини, яка показана тут як валок 154 машини (але може бути будь-якою кількістю компонентів машини, таких як валики, балки, ножі, напрямні, заливні трубки, – це тільки невелика їх кількість). Виїмка когезивного нашарування 30 або 32, утворена когезивними нашаруваннями 140, зменшує і, переважно, усуває тенденцію когезивного матеріалу зчіплюватись з деталями машини і переносити на них або відривати адгезив, оскільки когезивне нашарування 30 або 32 загалом знаходиться на відстані від цих небажаних поверхонь завдяки розділовому нашаруванню 140, що контактує з суміжною поверхнею (наприклад, валком 154 машини) раніше, ніж когезивне нашарування 30 або 32 і виїмка цього когезивного нашарування. Як загалом показано на Фіг. 11, розділове нашарування 140 і зазор 152 намагаються також зменшити і, переважно, усунути тенденцію до прилипання застібки 112 до інших шарів плівки 14, коли плівка-підкладка 14 є змотаною в рулон. Утворений зазор 152 може тримати когезивне нашарування 32 на відстані від суміжних шарів намотаної плівки 14, що загалом зменшує і, переважно, усуває тенденцію до блокування намотаного рулону, оскільки, знову, когезивне нашарування 32 знаходиться на відстані від тильної сторони суміжного шару плівки 14 завдяки тому, що розділове нашарування 140 взаємодіє з суміжним шаром плівки 14 раніше, ніж когезивне нашарування 30 або 32. Повертаючись до Фіг. 5, щоб закрити упаковку 10, пальці користувача (або машинна операція закривання упаковки після операції її наповнення) стискають передню і задню панелі 16 і 18 між розділовими нашаруваннями 140, щоб прогнути панелі 16 і 18 всередину через зазор 152 і навмисно звести протилежні когезивні нашарування 30 і 32, утворивши між ними когезивний зв'язок для запечатування упаковки 10. Щоб відкрити упаковку 10, користувач розводить вушка 156 упаковки, розміщені над когезивною застібкою 112, в протилежних напрямках 157, відриваючи когезивне нашарування 30 від когезивного нашарування 32. У відповідності до одного підходу, когезивні нашарування 30 і 32 мають таку конфігурацію, щоб змикатись і знову розмикатись багато разів і, в певних випадках, когезивні нашарування 30 і 32 переважно мають достатню структурну цілісність і цілісність зв'язку, щоб змикатись і розмикатись від приблизно 5 до приблизно 10 разів; однак конкретні когезивні нашарування і упаковки можуть бути сконфігуровані так, щоб змикатись і розмикатись будь-яку кількість разів, що залежить від конкретної конфігурації, ваги покриття та інших параметрів когезивних нашарувань і плівки-підкладки. На Фіг. 6, 7 і 8 показані альтернативні варіанти здійснення застібки для багаторазового відкривання і закривання. На Фіг. 6 і 7 показана застібка 212 для багаторазового відкривання і закривання, в якій розділові нашарування 240 є суміжними з когезивними нашаруваннями 30 і 32 і знаходяться на плівці-підкладці 16 і 18. На Фіг. 8 розділові нашарування 240 є суміжними з когезивними нашаруваннями 30 і 32, але знаходяться на певній відстані від них, оскільки розділові нашарування 140 не обов'язково мають контактувати або взаємодіяти з когезивними нашаруваннями 30 і 32, і, в певних випадках, варіабельність у виробництві може призводити до зазору між нашаруваннями 140 і нашаруваннями 30 і 32. 9 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 60 В цих альтернативних варіантах здійснення на плівку-підкладку 14 може наноситись подібної ваги вологе покриття, як на когезивне нашарування 30 або 32, так і на розділове нашарування 140, але зазор 152 і виїмка когезивних поверхонь 34 і 36 можуть бути утворені з різним відсотком твердих часток в когезивному розчині та іншим розчинником для розділового нашарування або водним розчином, використовуваним для нанесення вологого покриття. Наприклад, розчин когезивного матеріалу може мати більш низький відсоток твердих часток, ніж розчин для розділового нашарування, так що після сушки і суттєвого видалення розчинника когезивні нашарування 30 і 32 будуть мати висушене покриття меншої ваги або меншої товщини. У відповідності до одного підходу, розчин когезивного матеріалу може містити від приблизно 25 до приблизно 45 відсотків твердих часток, а розчин для розділового нашарування – від приблизно 45 до приблизно 65 відсотків твердих часток, так що когезивне нашарування утворює товщину покриття, яка є значно тоншою, ніж розділове нашарування. Наприклад, когезивне нашарування може бути від приблизно 10 до приблизно 20 мікронів завтовшки, а розділове нашарування – від приблизно 20 до приблизно 40 мікронів завтовшки. На Фіг. 9 схематично представлено показовий процес для формування застібки 12, 112 або 212 для багаторазового закривання і відкривання, в якому використовується періодична індексація. Наприклад, подача плівки-підкладки 14 може здійснюватись валком 402 з розмоткою в напрямку 404 руху напівфабрикату в машині. На першій станції нанесення 406 періодично наноситься перша смужка 408 когезивної дисперсії в поперечному напрямку або перпендикулярно напрямку руху полотнища. Перша станція нанесення 406 може включати флексографічний аплікатор, аплікатор глибокого друку або інший придатний аплікатор для нанесення дисперсії розчинених речовин час від часу поперек полотнища, що рухається. Полотнище плівки 14 потім індексують або розмотують на першу довжину 410 в напрямку руху напівфабрикату в машині, і перша станція нанесення 406 наносить другу смужку 412 когезивної дисперсії в поперечному напрямку або перпендикулярно напрямку руху полотнища. Потім полотнище індексується або розмотується на другу довжину 414, яка може бути меншою, ніж перша довжина 410, і станція нанесення 406 наносить третю смужку 416 когезивної дисперсії в поперечному або перпендикулярно напрямку. Така картина нанесення потім повторюється між короткою і довгою індексацією, поки полотнище 14 безперервно розмотується з валка 402. Як варіант, полотнище може індексуватись через однакові проміжки між нанесеннями поперечних смужок. Полотнище, що несе на собі покриття 408, 412 і 416, потім висушується, вулканізується або твердне з використанням сушильної печі або іншого пристрою 420 для сушки для видалення розчинника-носія і отримання висушеної когезивної смужки. Полотнище плівки 14 може також формуватись у вигляді упаковки 10 шляхом розрізання 422, складання 424, утворення бокових ущільнень 426 і наповнення продуктом 430 (таким як харчовий продукт, наприклад тертий сир). Коли планується використання розділових нашарувань 140, може бути застосована факультативна друга станція нанесення 432. Ця станція 432 буде наносити вологе покриття з дисперсії для розділового нашарування суміжно з дисперсією когезивного матеріалу подібним способом послідовно, одночасно або перед нанесенням когезивного нашарування за допомогою флексографічного аплікатору, аплікатору глибокого друку або іншого придатного аплікатору для нанесення для нанесення дисперсії розчинених речовин періодично поперек полотнища, що рухається. Переважно, розділові нашарування також наносяться загалом паралельно з когезивним нашаруванням. На Фіг. 12 і 13 показано інший приклад придатного процесу 500, який може бути використаний для формування субстрату, що має на собі застібку 12, 112 або 212 для багаторазового закривання і відкривання. В цьому прикладі для нанесення когезивних та/або розділових нашарувань (якщо вони використовуються) на плівку-підкладку застосовуються покриття розчинами, друк, ротаційний глибокий друк або флексографічний процес. Має бути зрозумілим, що можуть бути використані також інші процеси або методи нанесення – в залежності від потреб конкретного застосування. У відповідності до цього альтернативного підходу, плівка-підкладка, що має на собі елементи замикання, є змотаною в рулон, який пізніше переноситься в машину для формування, наповнення і запечатування для формування гнучкої упаковки. В цьому показовому процесі 500 подача плівки-підкладки 14 може забезпечуватись рулоном або великим рулоном 502 базової плівки, яка може бути одно- або багатошаровою плівкою, що має EVA в якості внутрішнього шару 504, на який будуть накладатись адгезиви. Плівка потім розмотується і поступає на першу станцію нанесення 506, де може наноситись когезивне нашарування застібки. У відповідності до одного підходу, ця перша станція нанесення 506 може включати аплікатор 508 когезивного розчину полімеру в розчиннику, такий як голівка 10 UA 102691 C2 5 10 15 20 25 30 35 40 45 50 55 екструдера, котел з розчином або інше джерело подачі розчину. Наприклад, розчин, що містить ТРЕ, може наноситись на перший циліндр або циліндр з друкованою формою 510, який передає розчин на другий циліндр або офсетний циліндр 512, що несе на собі зображення або відбиток по конфігурації, розміру і формі когезивної смужки, яка має бути нанесена на плівку 14. Другий циліндр 512 тоді переносить розчин когезивного матеріалу у розчиннику на плівку-підкладку 14, що рухається, для формування першої смужки матеріалу 516, що містить ТРЕ, на полотнище. Полотнище 14 потім може подаватись в сушильну піч 520 для сушки, вулканізації або видалення будь-якого залишкового розчинника в накладеному шарі застібки. Після того, як цей шар застібки висушено до бажаного ступеня, воно може намотуватись на проміжний рулон або великий рулон 522 для зберігання або транспортування на наступну станцію формування упаковки, таку як машина для формування, наповнення і запечатування, як загалом показано на Фіг. 13. Коли замикаючий шар включає факультативні буферні або розділові нашарування 140 або 240, процес 500 може включати також другу станцію 530 нанесення розчину. Ця друга станція 530 для нанесення може бути подібною до першої станції 506, але має таку конфігурацію, щоб наносити і фіксувати розділове нашарування 140 суміжно з когезивним нашаруванням, як вже зазначалось. З цією метою друга станція 530 нанесення розчину може мати туку конфігурацію, щоб розділове нашарування 140 або 240 наносилось поверх когезивного нашарування або суміжно з ним, як вже зазначалось. У відповідності до одного підходу, друга станція 530 нанесення розчину може включати також аплікатор 532 розчину (водного або у розчиннику), перший циліндр або циліндр з печатною формою 534, другий або офсетний циліндр 536, що несе на собі зображення або відбиток 538, що відповідає розміру, формі і конфігурації бажаного розділового нашарування або нашарувань 140 та/або 240. Другий циліндр 536 потім переносить смужку або смужки розчину для розділового нашарування на полотнище з дотриманням орієнтації і розміщення по відношенню до когезивного нашарування. Когезивне і розділове нашарування потім поступають до сушильної печі 520 для видалення залишкових розчинників перед намоткою на проміжний рулон великого розміру 522. Як варіант, друга станція 530 нанесення розчину може розміщуватись після сушильної печі 520, з тим щоб розділові нашарування наносились суміжно з висушеним когезивним нашаруванням. В цьому випадку нанесені розділові нашарування будуть подаватись до другої сушильної печі, подібної до печі 520. На Фіг. 13 показано, як показова машина 600 для формування, наповнення і запечатування, яка використовує проміжний рулон 522, приготовлений із застосуванням процесу 500 (який може бути розрізаний на смуги відповідного розміру перед процесом 600), формує запечатану упаковку 602. В цьому прикладі використовується вертикальний пакувальний або поточний обгортковий процес, який обгортає плівку 14 навколо трубки 604 для наповнення. Перший вузол 606 термозварювання формує перший зварний шов 607 у напрямку руху машини. Другий вузол 608 термозварювання в поперечному напрямку з інтегрованим пристроєм для обрізки потім формує другий і третій зварні шви 609 і 611 у поперечному напрямку, так що ці шви розміщуються по обидва боки від елементу когезивного замикання 613. Як показано на Фіг. 12, шов 609 знаходиться нижче елементу когезивного замикання 613, але шов 609 може бути також вище або вище і нижче шва 613. Насамкінець, інтегрований пристрій для обрізки вузла термозварювання в поперечному напрямку розрізає плівку між елементом когезивного замикання 613 і нижнім швом 611 суміжної сумки, тим самим відділяючи щойно наповнену і запечатану сумку від наступної сумки, яка знаходиться в процесі наповнення. Має бути зрозумілим, що показові процеси, показані на Фіг. 9, 12 і 13, є тільки одним прикладом придатних методів формування і наповнення гнучкої упаковки, що несе на собі застібку на когезивній основі для багаторазового закривання і відкривання. Інші методи формування також можуть бути використані, якщо того вимагатиме конкретне застосування. Переваги і варіанти здійснення описаної тут застібки більш докладно ілюструються наступними прикладами; однак конкретні умови, схеми обробки, матеріали і їх кількість, зазначені в цих прикладах, а також інші умови і деталі не повинні розглядатись як такі, що несправедливо обмежують запропонований винахід. Всі відсотки є ваговими, коли не зазначається інше. Приклади Застібку на когезивній основі було виготовлено і порівняно зі стандартною адгезивною застібкою, чутливою до тиску (PSA-Control), взятою з упаковки Nabisco Chips Ahoy Snack 'n Seal, яка є у продажу і яка використовує чутливий до тиску адгезив (Fasson, Avery Dennison Corporation). 11 UA 102691 C2 5 10 15 20 25 30 Застібку на когезивній основі було виготовлено з використанням приблизно 8 частин стиролового блок-сополімеру (TPE, LC347-042B, GLS Corporation) і приблизно 1 частини за вагою етилену вінілацетату (EVA 1980a, AT Plastics, Edmonton, Alberta, Canada). В якості розчинника використовувався толуол. EVA містив біля 19 відсотків вінілацетату і мав індекс текучості розплаву біля 600. Змішаний і розведений розчин містив біля 22 відсотків твердої 0 фази і мав в'язкість за Brookfield біля 155 сП при температурі біля 21 С. Застібку було накладено на багатошаровий субстрат 69 мкм завтовшки з використанням двох брусків з вирізами на відстані, контрольованій мікрометром. Покритий субстрат було висушено за два 0 пропускання через піч при температурі біля 66 С (загальна тривалість сушки від приблизно 2,5 до приблизно 3 хвилин), щоб отримати сухе покриття біля 76 мкм завтовшки штампованої когезивної застібки. Плівкою-підкладкою (Pliant Corporation) була багатошарова соекструдована плівка, що має два шари з поліетилену високої щільності і один зовнішній шар обробленого органоглиною термоклеєвого шару етилену вінілацетату (EVA). Зовнішній термоклеєвий шар EVA соекструдованої плівки містить приблизно 80 відсотків EVA, приблизно 10 відсотків поліетилену і приблизно 6 відсотків наповнювача органоглини. Поверхню шару EVA було оброблено коронним розрядом до 40 дин. Когезивну застібку було накладено на термоклеєвий шар EVA. При застосуванні цієї плівки застібки на когезивній основі цього прикладу не відшаровувались і не відривались від плівки-підкладки, так що зв'язок з плівкою і термоклеєвим шаром EVA був сильнішим, ніж міцність на когезивний відрив, як показало описане далі випробування. Застібку на когезивній основі і застібку PSA контроль випробували з використанням Т-тесту на відрив в незасміченому стані і в стані, засміченому крихтами Triscuit-Brand Crumbs (Kraft Foods), Wheat Thin Brand Crumbs (Kraft Foods) і зернами кави. В Таблицях 1-3 далі наведені результати Т-тесту на відрив (в грамах на дюйм при швидкості поперечної голівки 12 дюймів за хвилину) без засмічення крихтами харчових продуктів і з таким засміченням. Таблиця 3 дає залишкову або відносну адгезію (залишкову когезію) після засмічення, яка є відношенням зусилля відриву у засміченому стані застібки до зусилля відриву у незасміченому стані. Кожний зразок на когезивній основі і кожний контрольний зразок засмічували, покриваючи адгезивну поверхню повністю крихтами харчових продуктів з наступним підніманням і обережним струшуванням зразків для видалення зайвих крихт, що не прилипли до смужки. У випадку крихт крекерів Triscuit і Wheat Thin ці крихти були еквівалентними сточеним крихтам на дні контейнеру з відповідним продуктом у продажу. У випадку кавових зерен цілі зерна кави розміщували на зразку і видаляли. Вважалось, що олія з кавових зерен контамінувала зразок. Таблиця 1 Застібка PSA контроль і запропонована когезивна застібка, засмічені крихтами харчових продуктів Фактор Засмічена Засмічена Засмічена Засмічена Середнє, г/дюйм Крихти Triscuit PSA Когезивна, контроль, г/дюйм г/дюйм 0 281 5 24 4 137 3 82 3 131 Крихти Wheat Thin PSA Когезивна, контроль, г/дюйм г/дюйм 7 755 16 604 4 504 69 733 24 649 Кавові зерна PSA Когезивна, контроль, г/дюйм г/дюйм 151 572 138 621 186 615 186 471 208 639 35 Таблиця 2 Застібка PSA контроль і запропонована когезивна застібка, незасмічені крихтами харчових продуктів Фактор Незасмічена Незасмічена Крихти Triscuit PSA Когезивна, контроль, г/дюйм г/дюйм 196 165 253 414 Крихти Wheat Thin PSA Когезивна, контроль, г/дюйм г/дюйм 259 476 248 376 12 Кавові зерна PSA Когезивна, контроль, г/дюйм г/дюйм 271 652 183 642 UA 102691 C2 Продовження таблиці 2 Фактор Крихти Triscuit PSA Когезивна, контроль, г/дюйм г/дюйм Незасмічена Незасмічена Середнє, г/дюйм 259 261 242 Крихти Wheat Thin PSA Когезивна, контроль, г/дюйм г/дюйм 563 595 524 330 279 638 697 547 Кавові зерна PSA Когезивна, контроль, г/дюйм г/дюйм 271 276 250 820 715 707 Таблиця 3 Залишкова адгезія після засмічення крихтами харчових продуктів Фактор % залишкової адгезії 5 10 15 20 25 Крихти Triscuit Крихти Wheat Thin Кавові зерна PSA PSA PSA Когезивна, Когезивна, Когезивна, контроль, контроль, контроль, г/дюйм г/дюйм г/дюйм г/дюйм г/дюйм г/дюйм 1,2 25 8,6 118,7 83 90,3 Як показано вище, когезивна застібка була значно більш резистентною до засмічення частками продуктів, ніж PSA адгезив. Застібка на когезивній основі демонструвала відносну залишкову адгезію (тобто, міцність на відрив у засміченому стані/ міцність на відрив у незасміченому стані х 100) щонайменше біля 25 %, а в певних випадках щонайменше біля 100 %. Як результат, застібка на когезивній основі не демонструвала зменшення міцності на відрив і функціонувала так само добре у стані засмічення крихтами харчових продуктів, як і у незасміченому стані. Застібка PSA контроль демонструвала зменшення міцності на відрив у стані засмічення крихтами харчових продуктів. Для вищезгаданих випробувань на міцність на відрив використовувався тестер ковзання/відриву (Model SP-102B-3M90, Instrumentors, Inc., Strongsville, Ohio, США). Налаштування включало використання машини в режимі Т-тесту на відрив для розтягування застібки зі швидкістю приблизно 12 дюймів за хвилину. Адгезивні зразки розрізали на смужки близько 1 дюйма завширшки і довжиною біля 10 дюймів; дві такі смужки зіставляли сторонами, покритими адгезивом, і стискали. Склеєні зразки двічі прокатали в двох напрямках (всього чотири рази) з використанням покритого силіконом резинового ролика вагою 4,5 фунтів (Chemsultants International Network, HR100, 4,5-фунтовий ручний ролик). Тест на міцність на відрив включав зняття середніх показань приблизно за 5 секунд (5-8 показань з кожної смужки). Приклад 2 Застібку на когезивній основі TPE/EVA з Прикладу 1 з суміші приблизно 8 частин ТРЕ і 1 частини EVA було тестовано на зміну міцності на відрив з часом. Результати наведено далі в Таблиці 4. Таблиця 4 Результати щодо впливу старіння на міцність на відрив Час Відрив, г/дюйм Середнє 0 годин 211 282 270 215 200 250 250 130 240 24 години 231 327 337 307 335 335 333 326 316 Приклад 3 13 96 годин 205 319 327 306 288 319 343 331 305 1 тиждень 294 316 362 290 249 290 290 317 301 UA 102691 C2 5 Застібку на когезивній основі з суміші TPE/EVA з Прикладу 1 було тестовано щодо зменшення міцності на відрив після певної кількості циклів відриву і повторного з'єднання у швидкій послідовності з використанням методики, описаної в Прикладі 1. Кожний зразок тестували у послідовному порядку без вичікування між тестами, крім часу на змикання і прокатування зразків. Час вичікування між тестами становив близько 2 хвилин або менше. Результати наведено в Таблиці 5 далі. Як показано далі, міцність на когезивний відрив після багаторазових спроб повторного змикання зберігалась приблизно на 80 відсотків від свого найвищого рівня. Таблиця 5 Результати тестування після кількаразового відриву/змикання Повторення Відрив, г/дюйм Середнє: Перше 177 255 283 280 297 323 310 275 275 Друге 136 247 309 317 330 378 365 382 308 Третє 120 237 316 339 362 367 340 350 304 Четверте 119 231 249 283 266 293 303 310 257 10 15 Порівняльний приклад 1 На плівку-підкладку з Прикладу 1 було нанесене покриття, як описано в Прикладі 1, але тільки з ТРЕ (LC 347-042B) в толуолі, без використання розріджувача. В цьому дослідженні початкова міцність на відрив становила 339 грамів на дюйм (в середньому), але через 24 години міцність на відрив стала неприйнятно високою – біля 1500 грамів на дюйм (в середньому). Результати наведено далі в Таблиці 6. Таблиця 6 Міцність на відрив нерозведеного ТРЕ Час Міцність на відрив, г/дюйм Середнє 20 25 30 Початкова344 366 362 279 343 308 357 353 339 Через 24 години 1510 1544 1592 1528 1625 1560 Порівняльний приклад 2 Інші розріджувачі теж випробовувались, але не дали прийнятних продуктів. Першим полівінілбутираль (PVB) (Wacker Chemical) було змішано з ТРЕ в толуолі у спосіб, подібний до Прикладу 1, у співвідношеннях приблизно 1:1, приблизно 3:1 і приблизно 7:1 (TPE:PVB). Міцність на когезивний відрив також тестували так, як в Прикладі 1. Жодний зі зразків не дав прийнятних результатів, оскільки міцність на когезивний відрив була або надто високою, або надто низькою. При співвідношенні 1:1 зразок мав низьку початкову міцність на відрив – біля 23 г/дюйм, яка через 24 години зросла до 293 г/дюйм, але потім знову впала до менше ніж 100 г/дюйм приблизно через 96 годин. При співвідношенні 3:1 когезивний відрив демонстрував початкову адгезію біля 294 г/дюйм, яка через 24 години зросла до понад 1100 г/дюйм. Насамкінець, співвідношення 7:1 мало початкову когезію біля 394 г/дюйм, яка через 24 години зросла до понад 1700 г/дюйм. Результати наведено в Таблицях 7,8 і 9 далі. Ці зразки були неприйнятними через надто низьку або неприйнятно високу міцність на відрив. 14 UA 102691 C2 Таблиця 7 Значення початкової міцності на відрив (суміші ТРЕ і PVB) 1/1 25 23 16 21 31 24 Міцність на відрив, г/дюйм Середнє: 23 Відношення TPE/PVB 3/1 306 318 328 295 268 277 297 262 294 7/1 361 385 373 357 434 409 395 438 394 Таблиця 8 Значення міцності на відрив через 24 години (суміші ТРЕ і PVB) Відношення TPE/PVB 3/1 1227 1272 1103 1083 1091 657 678 569 1155 1/1 269 342 319 237 309 328 269 272 293 Міцність на відрив, г/дюйм Середнє: 7/1 1696 1867 1794 1703 1745 1777 1090 749 1764 Таблиця 9 Значення міцності на відрив через 96 годин (суміші ТРЕ і PVB) Міцність на відрив, г/дюйм Середнє: 5 10 1/1 68 90 61 74 86 81 64 79 75 3/1 557 498 443 481 426 377 357 419 445 Відношення TPE/PVB 7/1 Немає відриву Немає відриву Немає відриву Немає відриву Немає відриву Немає відриву Немає відриву Немає відриву Немає відриву Порівняльний приклад 3 Різні сополімери етилену вінілацетату також оцінювались щодо використання в якості розріджувача. Було досліджено розріджувач EVA з приблизно 18 відсотками вінілацетату і індексом текучості розплаву біля 150 (EVA 1850A, AT Plastics), але він не розчинявся в толуолі і не утворював стабільного розчину з ТРЕ. Досліджувався ще один EVA, що мав 18 відсотків вінілацетату і індексом текучості розплаву біля 500 (EVA 1880A, AT Plastics), але й він не розчинявся в толуолі і не утворював стабільного розчину з ТРЕ. Має бути зрозумілим, що різні зміни в деталях, матеріалах і компоновці упаковки і процесі її формування, які були описані і проілюстровані тут для того, щоб пояснити природу описаної 15 UA 102691 C2 упаковки, можуть вноситись спеціалістами в цій галузі в рамках принципу і в межах об'єму запропонованого методу, як його визначає формула винаходу, що додається. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Застібка, що забезпечує повторне відкривання і закривання, придатна для упаковки, яка містить: когезивне нашарування, розміщене безпосередньо на гнучкій плівці, та яке має відкриту когезивну поверхню, причому гнучка плівка утворює стінки упаковки; і неадгезивне розділове нашарування, що має зовнішню поверхню і розміщується суміжно з когезивним нашаруванням, причому неадгезивне розділове нашарування виступає назовні за межі когезивної поверхні когезивного нашарування, так що когезивна поверхня є утопленою відносно до зовнішньої поверхні суміжного неадгезивного розділового нашарування. 2. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій суміжне неадгезивне розділове нашарування являє собою пару неадгезивних розділових нашарувань, кожне з яких розміщується суміжно з боковою стороною когезивного нашарування. 3. Застібка, що забезпечує повторне відкривання і закривання, за п. 2, в якій кожне з пари суміжних неадгезивних розділових нашарувань розміщується на когезивній поверхні когезивного нашарування. 4. Застібка, що забезпечує повторне відкривання і закривання, за п. 2, в якій кожне з пари суміжних неадгезивних розділових нашарувань є розміщеним на гнучкій плівці, де кожне з суміжних розділових нашарувань у парі є незалежним та не є інтегрально з'єднаним одне з одним. 5. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій суміжне неадгезивне розділове нашарування містить поліамід, поліефір, поліетилен, поліпропілен, полібутилен, етилен вінілацетат, поліетилен терефталат, етилен-вініловий спирт, полівініл хлорид, полівініліден хлорид, полівініловий спирт, полістирол та їх комбінації. 6. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій когезивне нашарування містить термопластичний еластомер і полімер-розріджувач. 7. Застібка, що забезпечує повторне відкривання і закривання, за п. 6, в якій термопластичний еластомер є сполукою, включаючи стироловий блок-співполімер або суміш стиролових блокспівполімерів, а полімером-розріджувачем є етилен вінілацетат. 8. Застібка, що забезпечує повторне відкривання і закривання, за п. 7, в якій сполука додатково містить пластифікатори, наповнювачі, антиоксиданти або їх суміші. 9. Застібка, що забезпечує повторне відкривання і закривання, за п. 7, в якій стироловий блокспівполімер вибирається з групи, що включає блок-співполімери SIS на основі стиролу і ізопрену, блок-співполімери SBS на основі стиролу і бутадієну, блок-співполімери SEBS з гідрогенізованим середнім блоком стиролу-етилену/бутилену-стиролу, блок-співполімери SEPS з гідрогенізованим середнім блоком стиролу-етилену/пропілену-стиролу та їх суміші. 10. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій когезивна поверхня має міцність когезивного зв'язку від приблизно 100 г/дюйм до приблизно 700 г/дюйм. 11. Застібка, що забезпечує повторне відкривання і закривання, за п. 10, в якій когезивна 2 поверхня має рівень липкості, що не перевищує приблизно 0,35 кг/см при попередньому 2 навантаженні приблизно 2 кг і не перевищує 1,05 кг/см при попередньому навантаженні приблизно 4,5 кг. 12. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій передбачено зазор від приблизно 2,5 до приблизно 50 мікронів між зовнішньою поверхнею суміжного неадгезивного розділового нашарування і когезивною поверхнею когезивного нашарування. 13. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, яка додатково містить протилежні першу і другу застібки, що забезпечують повторне відкривання і закривання, причому когезивна поверхня першої застібки розміщується навпроти когезивної поверхні другої застібки. 14. Застібка, що забезпечує повторне відкривання і закривання, за п. 1, в якій неадгезивне розділове нашарування є нанесеним у вигляді дисперсії на основі розчинника або води та висушеним на гнучкій плівці. 16 UA 102691 C2 17 UA 102691 C2 18 UA 102691 C2 19 UA 102691 C2 20 UA 102691 C2 21 UA 102691 C2 22 UA 102691 C2 23 UA 102691 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 24

ДивитисяДодаткова інформація

Назва патенту англійськоюReclosable fastener of flexible packages

Автори англійськоюPokusa, Kenneth C., Zerfas, Paul

Назва патенту російськоюЗастежка, обеспечивающая повторное открытие и закрытие гибких упаковок

Автори російськоюПокуса Кеннет К., Зерфас Поль

МПК / Мітки

МПК: B65D 33/00

Мітки: повторне, забезпечує, відкривання, закривання, гнучких, упаковок, застібка

Код посилання

<a href="https://ua.patents.su/26-102691-zastibka-shho-zabezpechueh-povtorne-vidkrivannya-i-zakrivannya-gnuchkikh-upakovok.html" target="_blank" rel="follow" title="База патентів України">Застібка, що забезпечує повторне відкривання і закривання гнучких упаковок</a>

Попередній патент: Спосіб і пристрій для одержання чавуну або рідких продуктів-попередників сталі

Наступний патент: Маховик зі змінним моментом інерції

Випадковий патент: С-подібний профіль для швидкоспоруджуваних малоповерхових будинків "nordalpha"