Нетканий матеріал і спосіб його виготовлення

Формула / Реферат

1. Проникний для рідини нетканий матеріал з густиною 10-200 г/м2, який має перший напрямок, другий напрямок, перпендикулярний першому напрямку, і напрямок товщини, взаємно перпендикулярні один одному, при цьому нетканий матеріал включає багатокомпонентні волокна типу "серцевина в оболонці", в якому 100-30 мас. % складають багатокомпонентні волокна і 0-70 мас. % - термопластичні синтетичні волокна як волокна-добавки до багатокомпонентних волокон, причому багатокомпонентні волокна типу "серцевина в оболонці" включають серцевину та оболонку, концентричні одна одній, причому термопластична синтетична смола, що утворює оболонку, має температуру плавлення, нижчу за температуру плавлення термопластичної синтетичної смоли, що утворює серцевину, при цьому проникний для рідини нетканий матеріал додатково включає:

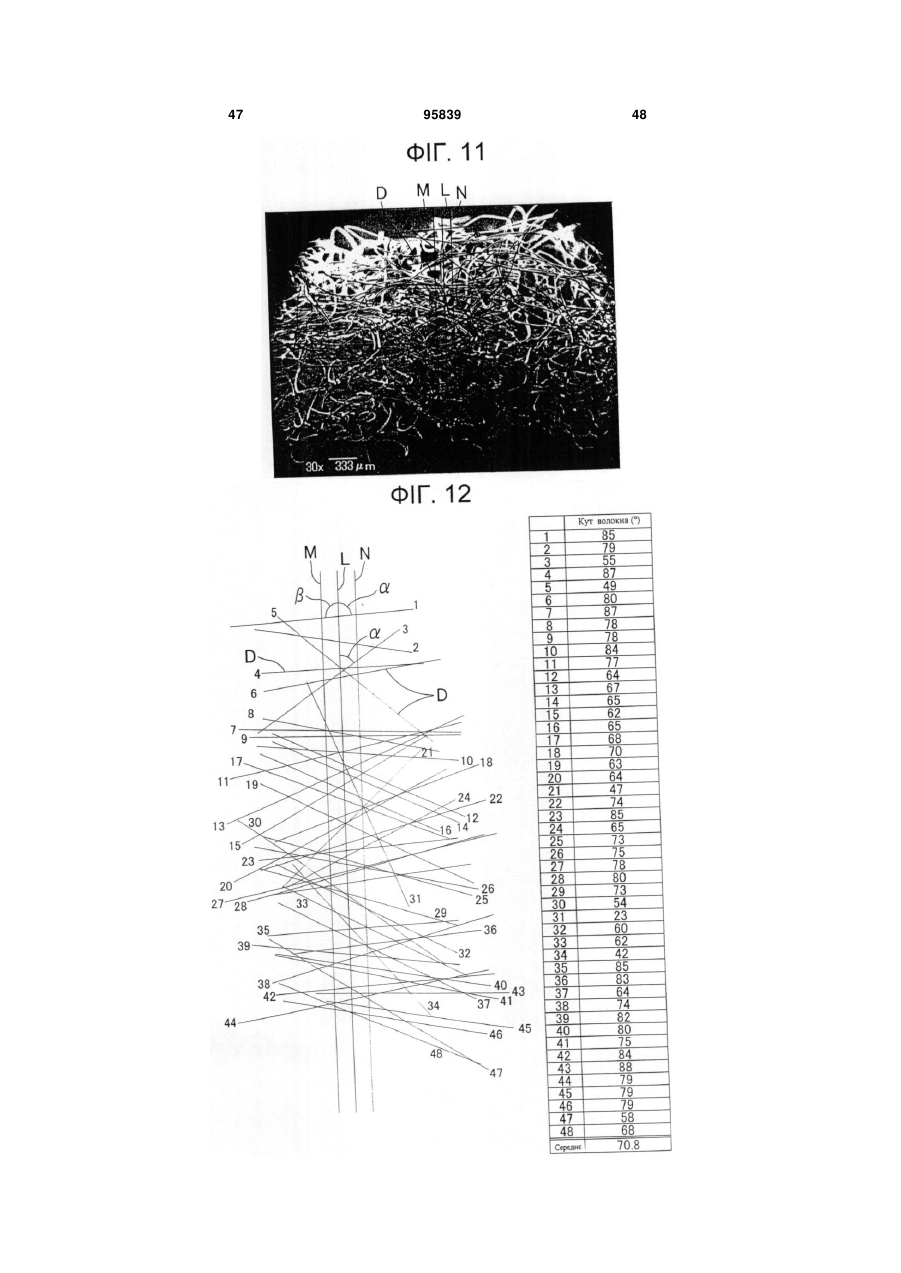

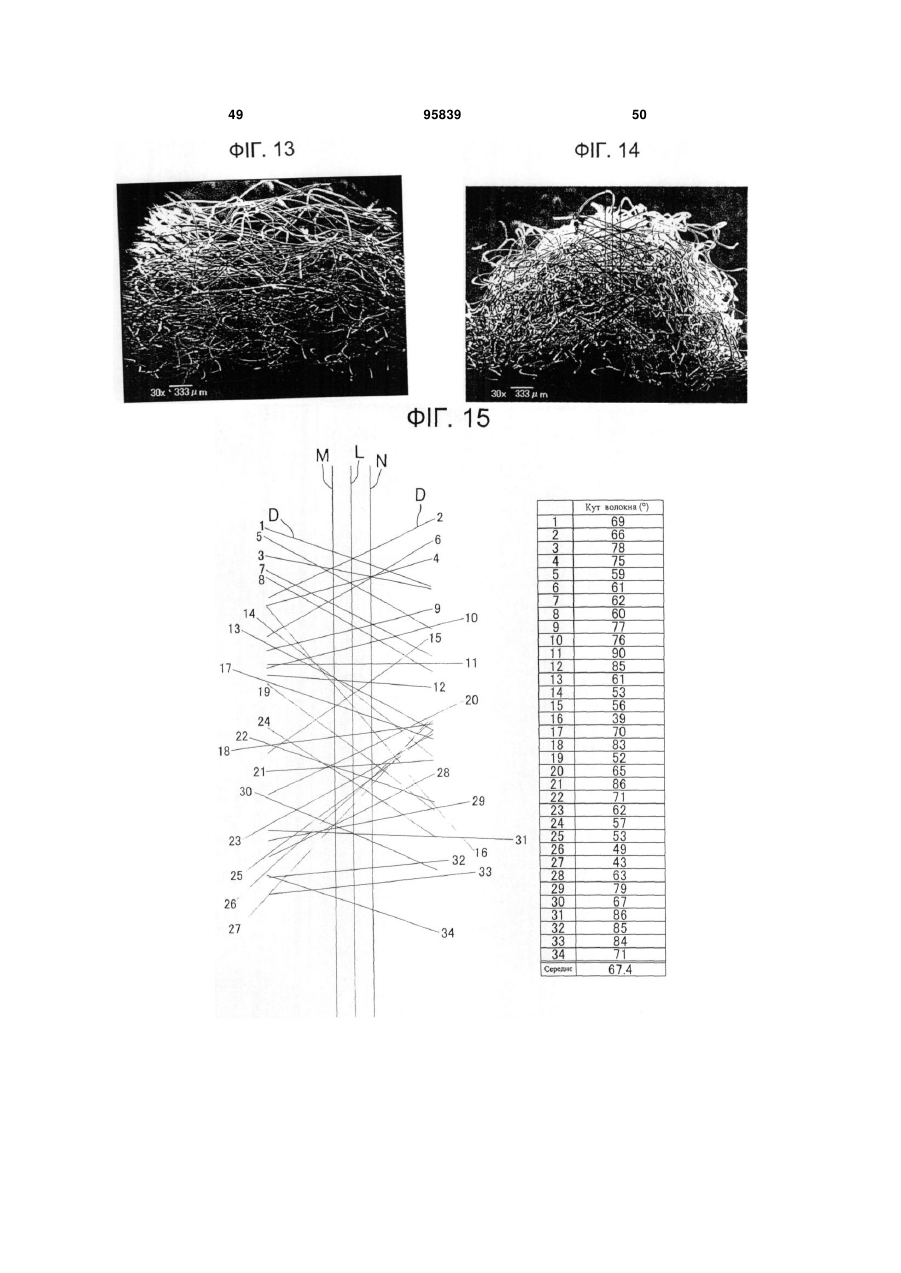

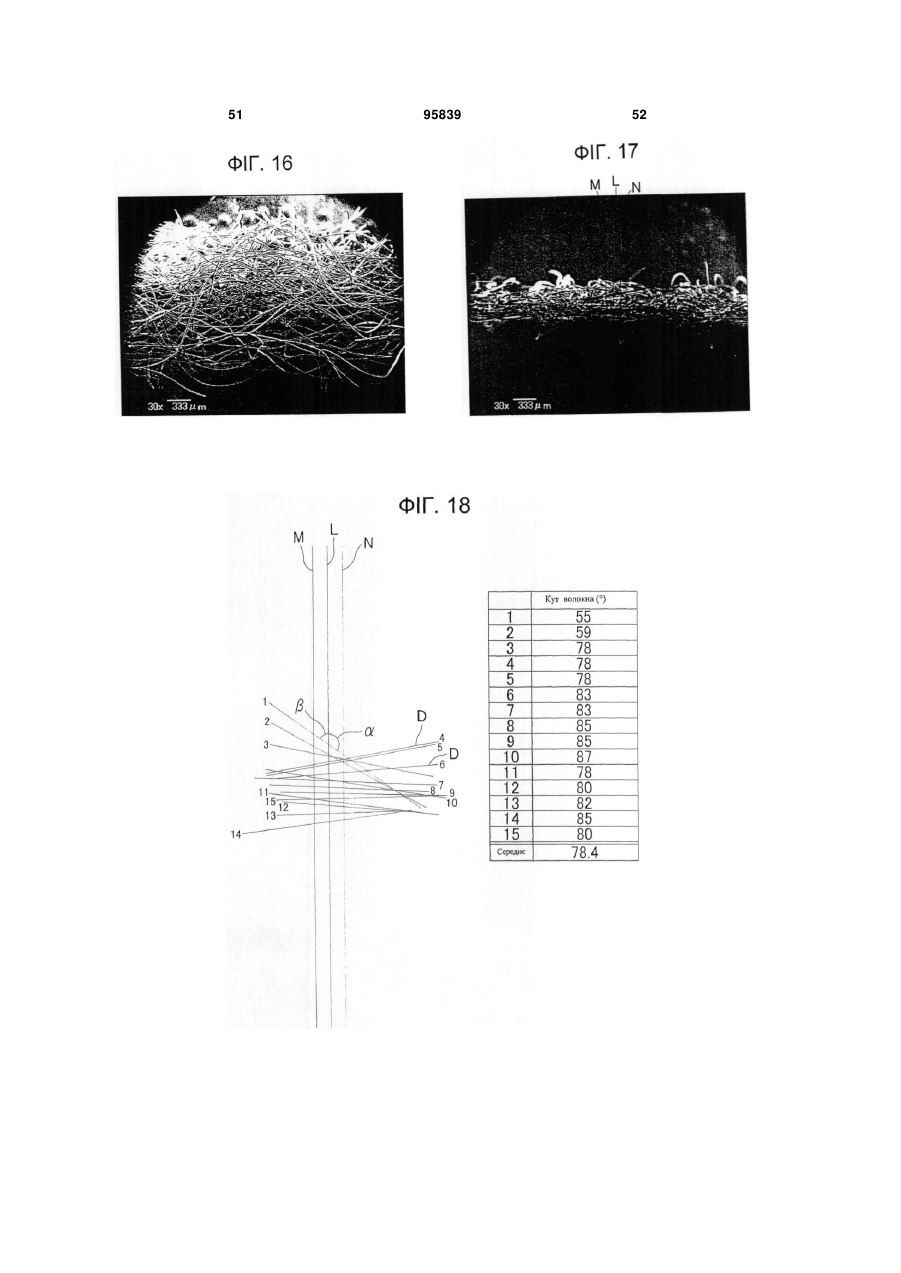

багатокомпонентні волокна тонкістю 1-17 дтекс і з довжиною волокна 10-150 мм, причому багатокомпонентні волокна, що проходять у першому напрямку із звивами, повторюваними у напрямку товщини, якщо дивитися по поверхні розрізу нетканого матеріалу, паралельній першому напрямку, і що проходять у напрямку товщини, якщо дивитися по поверхні розрізу нетканого матеріалу, паралельній другому напрямку, таким чином, що багатокомпонентні волокна можуть перетинатися самі із собою та/або із волокнами-добавками, і, у відповідних точках перетину, ці багатокомпонентні волокна є сплавленими між собою та/або з волокнами-добавками, оскільки смола з низькою температурою плавлення плавиться, при цьому, коли нетканий матеріал розміщують у горизонтальній площині, деякі багатокомпонентні волокна та волокна-добавки перетинають на поверхні розрізу нетканого матеріалу, паралельній другому напрямку, вертикальну відносно горизонтальної площини лінію під гострими кутами, включаючи 90°, а деякі багатокомпонентні волокна та волокна-добавки перетинають цю вертикальну лінію під тупими кутами, більшими за 90°, так що середній кут волокна, що відповідає середній величині гострих кутів перетину, становить 75° або менше.

2. Нетканий матеріал за п. 1, в якому багатокомпонентні волокна містять до 50 мас. % спірально звитих термопластичних синтетичних волокон.

3. Нетканий матеріал за п. 1 або 2, який містить до 10 мас. % відносно його загальної маси принаймні одного з двох типів волокон - гідрофільних натуральних волокон-добавок або гідрофільних напівсинтетичних волокон-добавок.

4. Нетканий матеріал за будь-яким з пунктів 1-3, в якому або багатокомпонентні волокна, або термопластичні синтетичні волокна-добавки мають поверхню, модифіковану у гідрофільну.

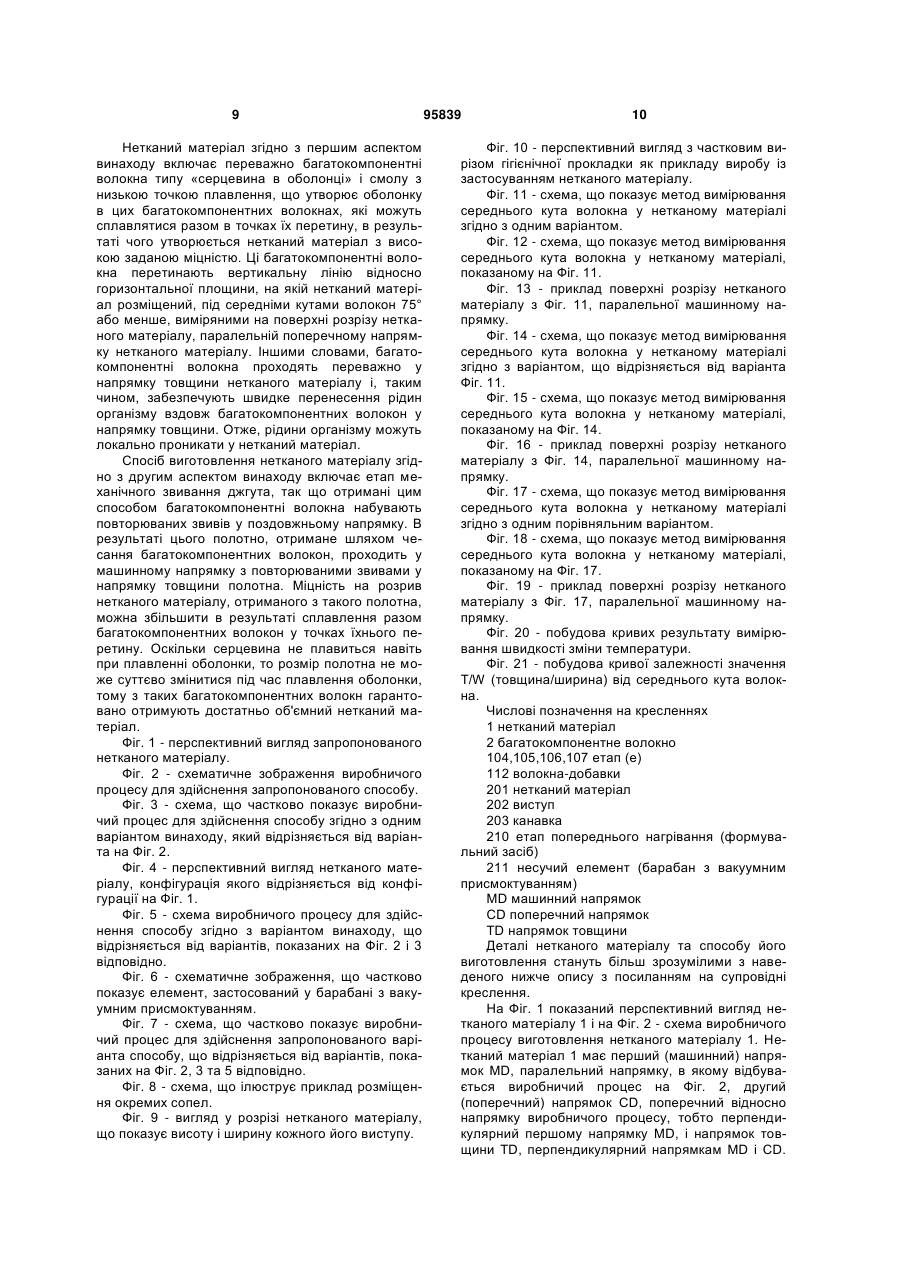

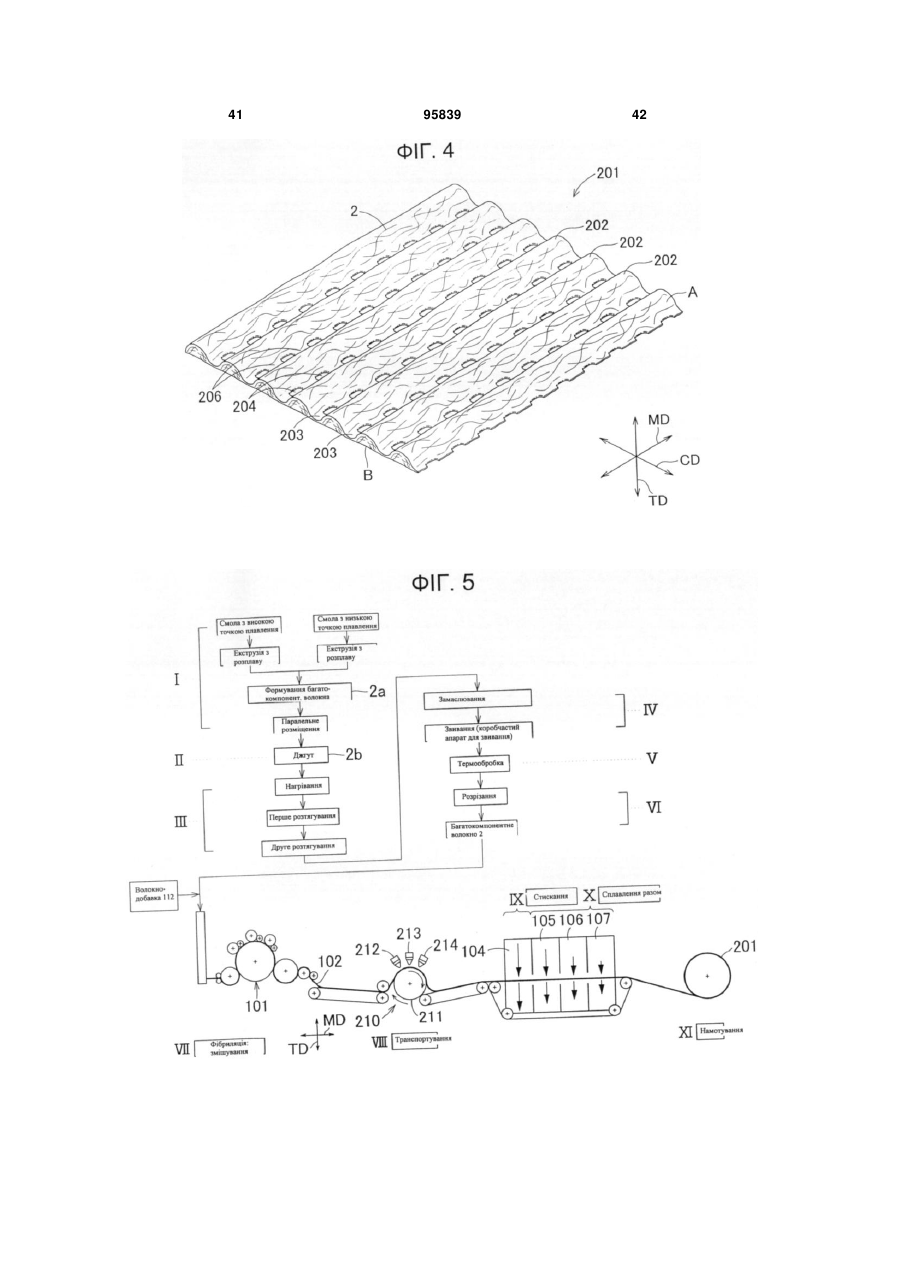

5. Нетканий матеріал за будь-яким з пунктів 1-4, який має верхню та нижню поверхні, протилежні одна одній у напрямку товщини, і верхня поверхня виконана з рядом виступів, паралельних першому напрямку, та рядом канавок, кожна з яких проходить у першому напрямку між кожною парою сусідніх виступів.

6. Нетканий матеріал за п. 5, в якому при розміщенні нижньої поверхні нетканого матеріалу у горизонтальній площині середній кут волокна, визначений між вертикальною лінією, що проходить через верхівку виступу, і багатокомпонентними волокнами та/або волокнами-добавками, становить 75° або менше.

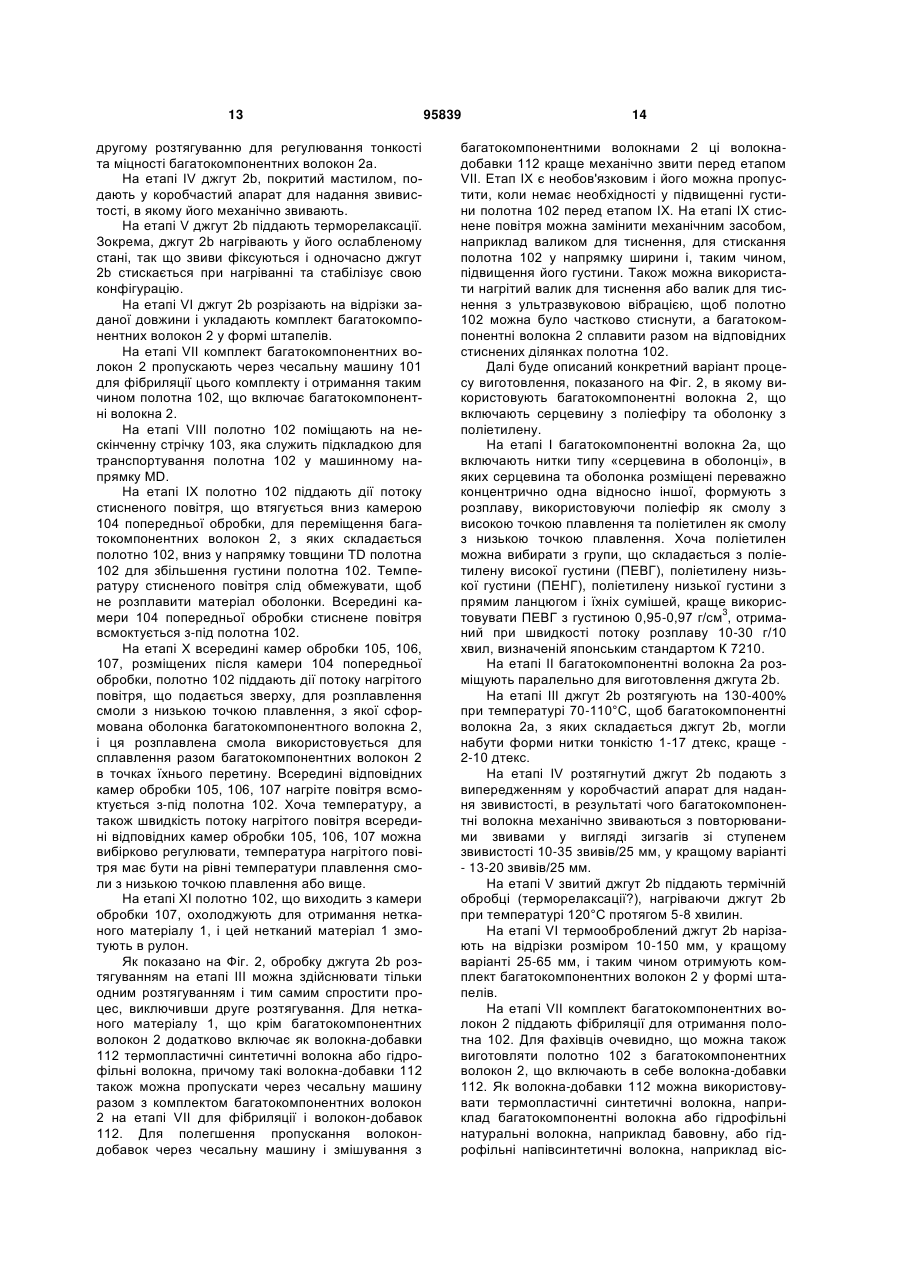

7. Нетканий матеріал за будь-яким з пунктів 1-6, який використовують як верхній шар у гігієнічній прокладці.

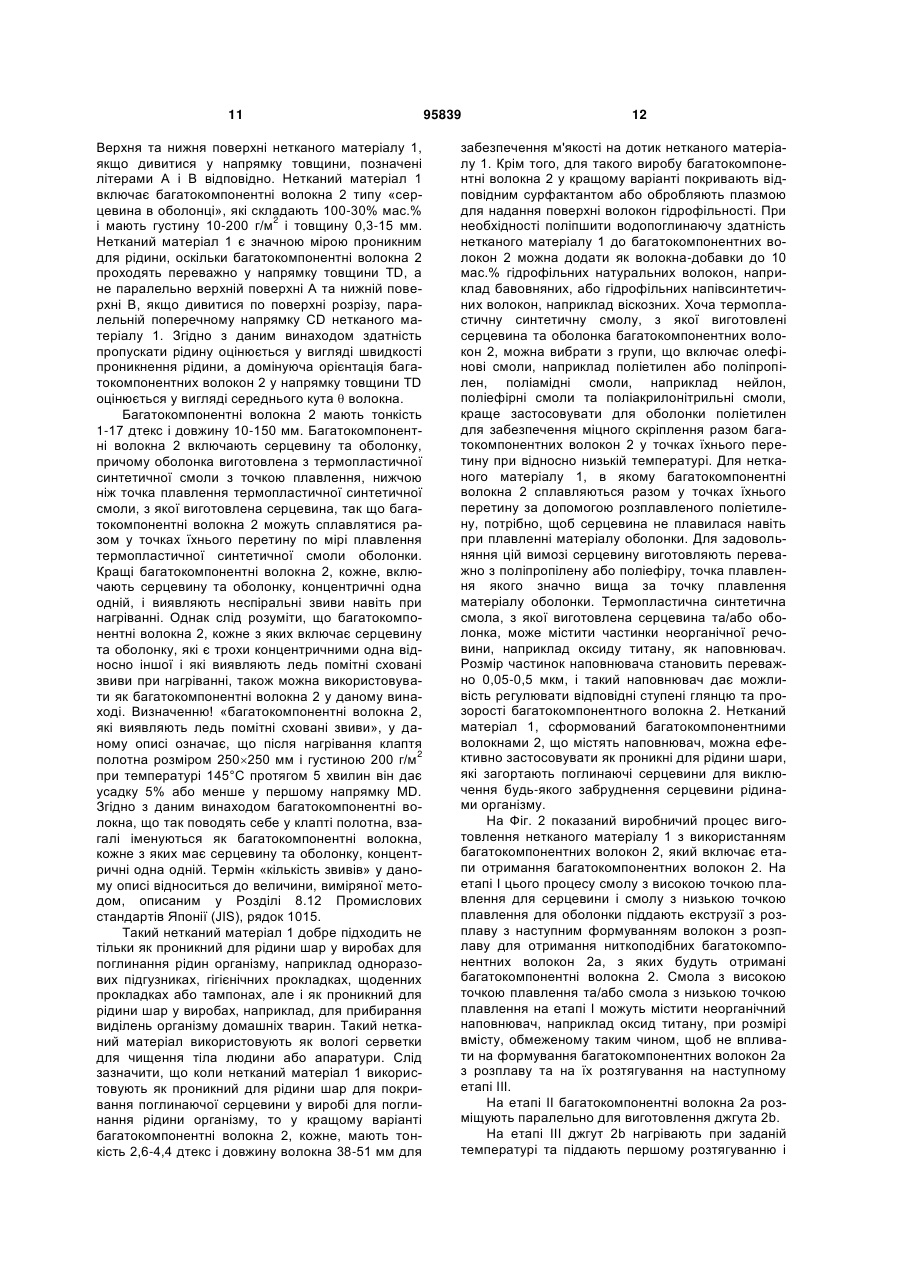

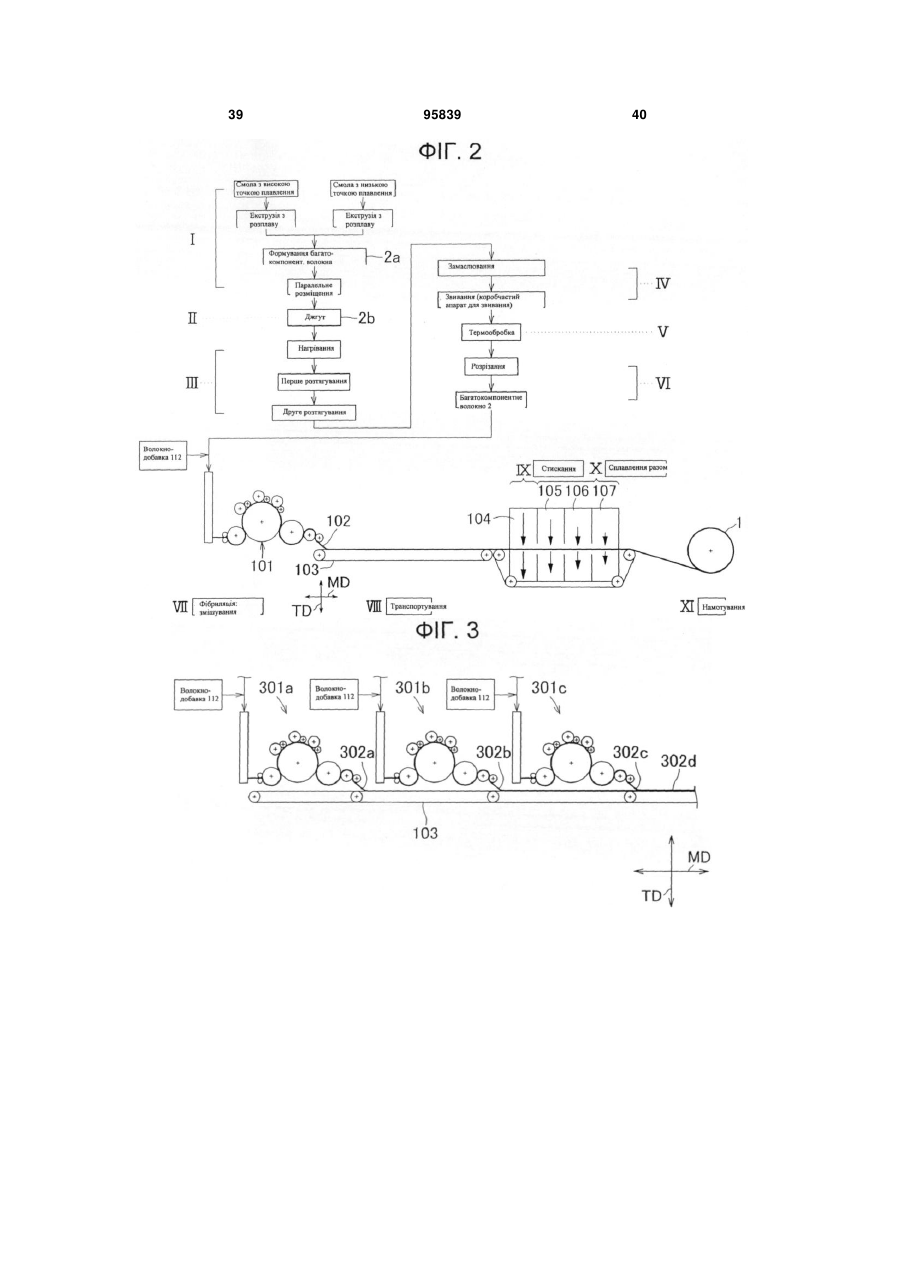

8. Спосіб виготовлення проникного для рідини нетканого матеріалу,в тому числі з густиною 10-200 г/м2, який має машинний напрямок і поперечний напрямок, перпендикулярні один одному, і включає 100-30 мас. % багатокомпонентних волокон типу "серцевина в оболонці", при цьому багатокомпонентні волокна типу "серцевина в оболонці" включають серцевину та оболонку, концентричні одна одній, і термопластична синтетична смола, що утворює оболонку, має температуру плавлення, нижчу за температуру плавлення термопластичної синтетичної смоли, що утворює серцевину, який передбачає наступні етапи:

а) формування багатокомпонентних волокон типу "серцевина в оболонці" з наступним виготовленням джгута з ряду багатокомпонентних волокон типу "серцевина в оболонці" та розтягуванням джгута;

б) механічне звивання джгута, розтягнутого на етапі (а), для утворення повторюваних звивів у поздовжньому напрямку джгута;

в) піддання джгута, звитого на етапі (б), терморелаксації;

г) розрізання джгута, що зазнав терморелаксації на етапі (в), на відрізки довжиною 10-150 мм для отримання комплекту багатокомпонентних волокон у формі штапелів;

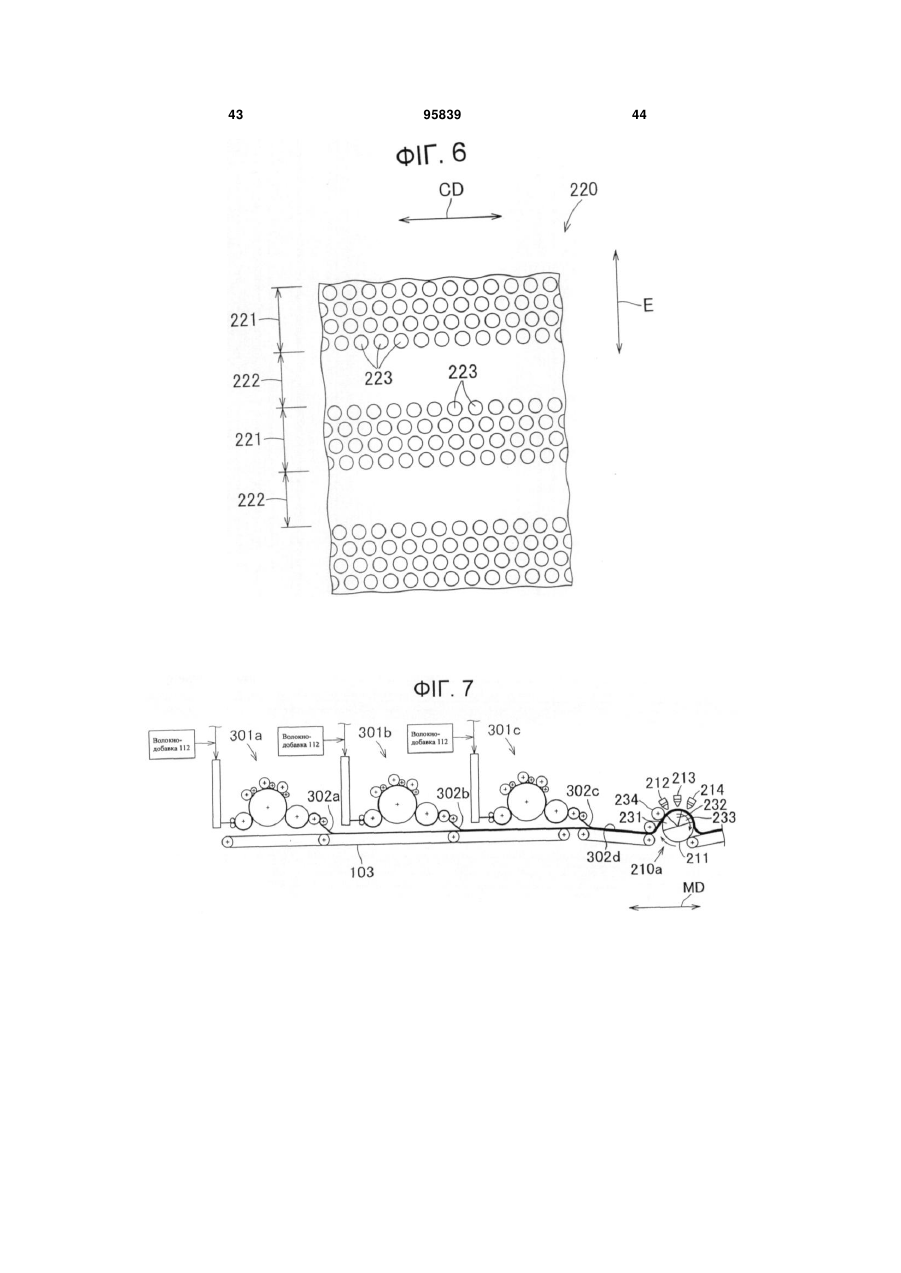

д) фібриляцію комплекту багатокомпонентних волокон за допомогою чесальної машини для отримання полотна, що включає багатокомпонентні волокна і має задану густину;

е) нагрівання полотна для плавлення смоли з низькою точкою плавлення для сплавлення разом багатокомпонентних волокон у полотні у точках їхнього перетину; і

є) охолодження полотна після етапу (е).

9. Спосіб за п. 8, який додатково включає етап установлення ряду чесальних машин у машинному напрямку з наступним розміщенням полотен, отриманих з відповідних чесальних машин, одне на одному для утворення шаруватого полотна для його обробки на етапі, наступному після етапу (є).

10. Спосіб за п. 8 або 9, який додатково включає, між етапами (д) та (е), етап попереднього нагрівання полотна після сплавлення багатокомпонентних волокон у точках їхнього перетину і перед транспортуванням полотна на етап (е).

11. Спосіб за будь-яким з пунктів 8-10, в якому етап (е) включає підетап стискання полотна у напрямку товщини за допомогою стисненого повітря або механічного засобу для збільшення густини полотна та підетап сплавлення разом багатокомпонентних волокон у полотні у точках перетину багатокомпонентних волокон.

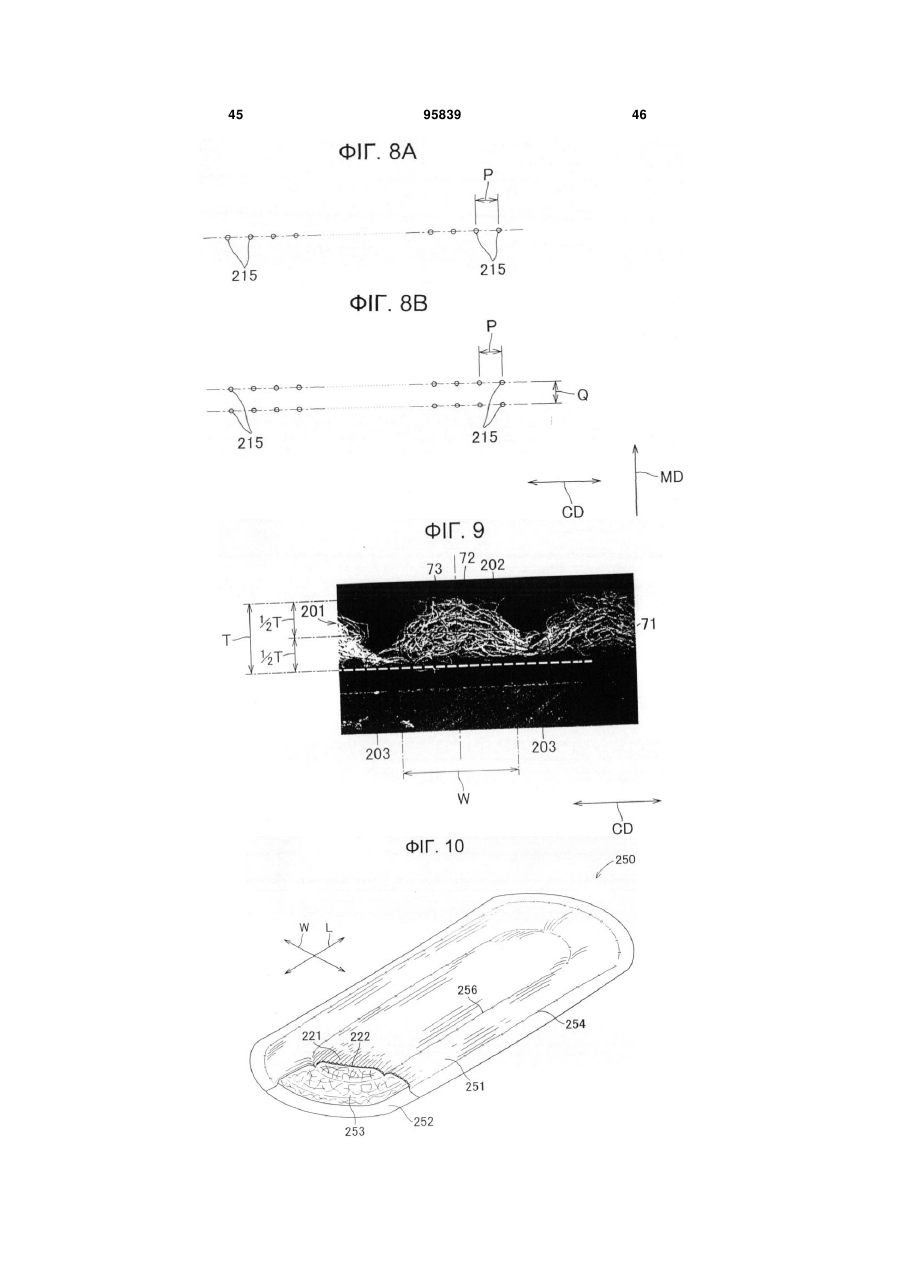

12. Спосіб за п. 10 або 11, в якому етап попереднього нагрівання включає етап випущення потоку нагрітого і попередньо стисненого повітря з ряду окремих сопел, розміщених у поперечному напрямку відносно полотна, яке транспортується на несучих елементах у машинному напрямку, для утворення полотна з рядом виступів, паралельних машинному напрямку, та рядом канавок, кожна з яких визначена між кожною парою сусідніх виступів і проходить у машинному напрямку.

13. Спосіб за будь-яким з пунктів 8-12, в якому етап (д) включає підетап додавання термопластичних синтетичних волокон, що мають приховані звиви, як волокон-добавок до багатокомпонентних волокон, і які складають 0-50 мас. % відносно загальної маси нетканого матеріалу.

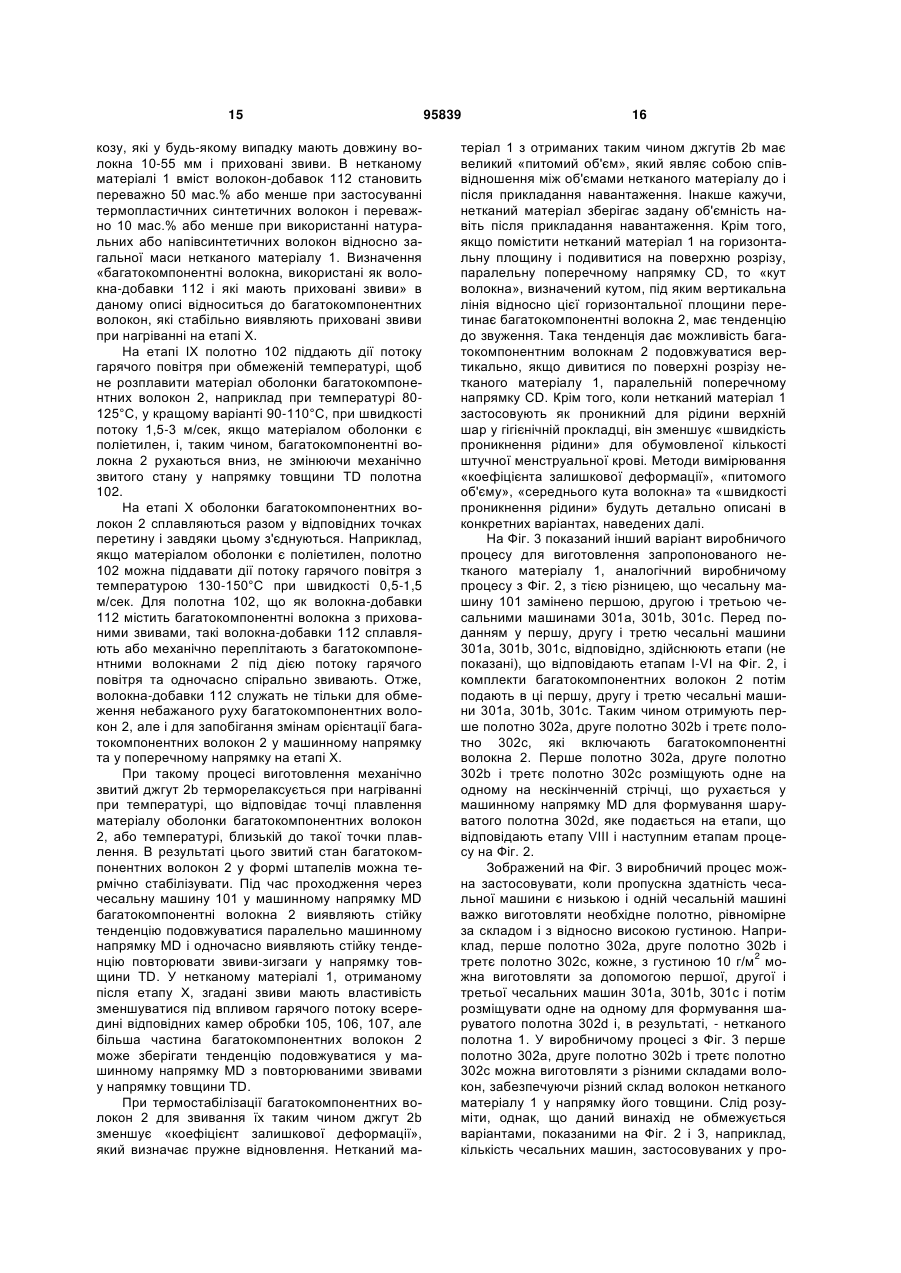

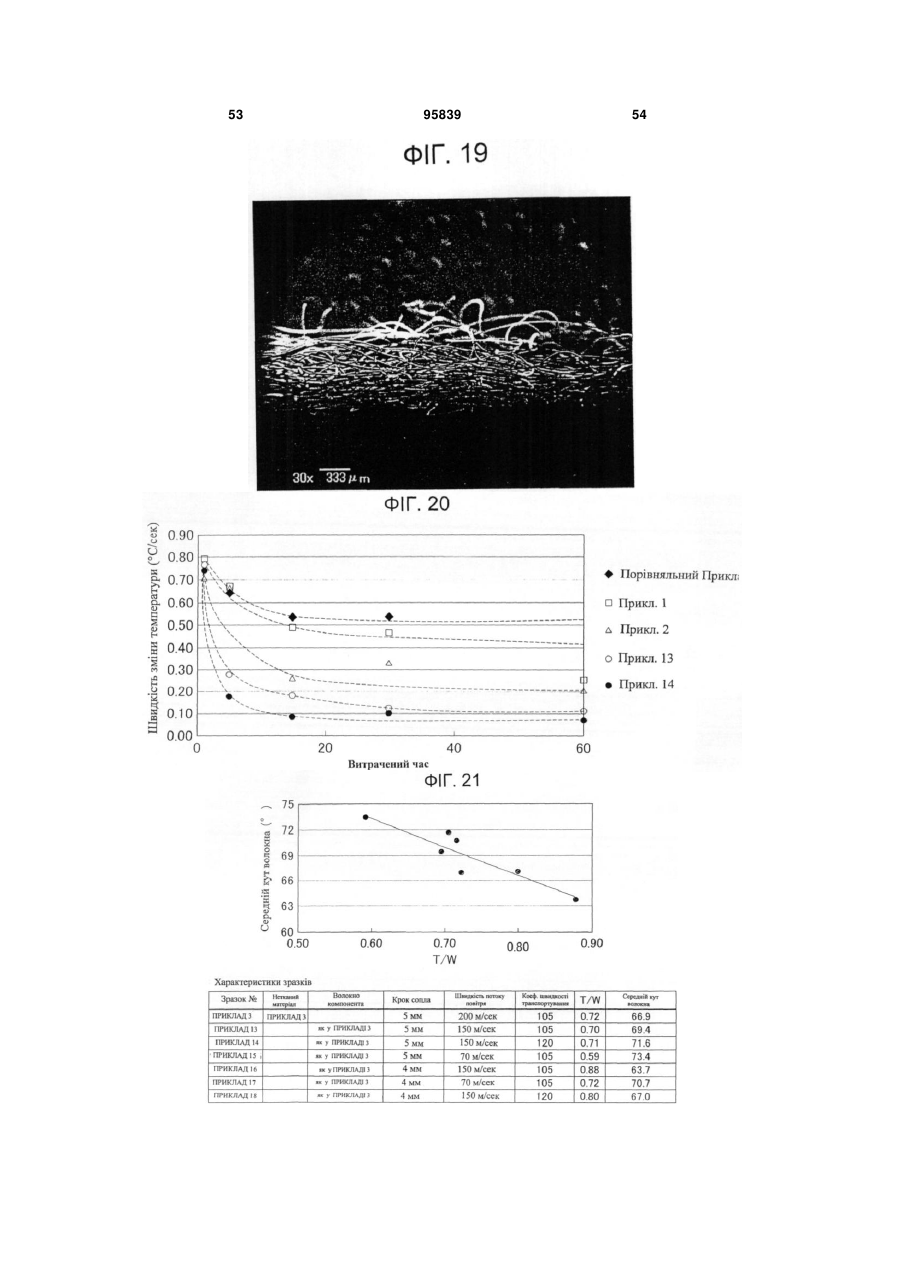

14. Спосіб за п. 12 або 13, в якому відношення товщини Т нетканого матеріалу, виміряної на ділянці, що включає верхівку виступу на поверхні розрізу нетканого матеріалу, паралельній поперечному напрямку, до ширини W виступу, виміряної на рівні, що відповідає ½ товщини Т, становить 0,55-1,00.

15. Спосіб за будь-яким з пунктів 8-14, в якому етап (б) включає етап подачі джгута у коробчастий апарат для надання звивистості, в якому багатокомпонентні волокна можна механічно звивати зигзагами зі ступенем звивистості 10-35 звивів/25 мм.

16. Спосіб за будь-яким з пунктів 8-15, в якому терморелаксацію на етапі (в) здійснюють при температурі між температурою плавлення смоли з низькою точкою плавлення, що утворює оболонку, та температурою, що на 20 °С нижча за цю температуру плавлення.

17. Спосіб за будь-яким з пунктів 8-12 та 14-16, в якому багатокомпонентні волокна перетинають на поверхні розрізу нетканого матеріалу, паралельній поперечному напрямку, вертикальну відносно горизонтальної площини лінію під гострими кутами, включаючи 90°, і деякі з багатокомпонентних волокон і волокон-добавок перетинають цю вертикальну лінію під тупими кутами, більшими за 90°, так що середній кут волокна, що відповідає середньому значенню гострих кутів перетину, може становити 75° або менше.

18. Спосіб за будь-яким з пунктів 13-16, в якому багатокомпонентні волокна і термопластичні синтетичні волокна, застосовані як волокна-добавки, перетинають на поверхні розрізу нетканого матеріалу, паралельній поперечному напрямку, вертикальну відносно горизонтальної площини лінію під гострими кутами, включаючи 90°, і деякі з багатокомпонентних волокон і волокон-добавок перетинають цю вертикальну лінію під тупими кутами, більшими за 90°, так що середній кут волокна, що відповідає середньому значенню гострих кутів перетину, може становити 75° або менше.

19. Спосіб за будь-яким з пунктів 8-18, в якому етап (д) включає підетап домішування до нетканого матеріалу принаймні одного з двох типів волокон - гідрофільних натуральних волокон або гідрофільних напівсинтетичних волокон, так що вміст гідрофільних натуральних волокон або гідрофільних напівсинтетичних волокон може становити 0-10 мас. % відносно загальної маси нетканого матеріалу.

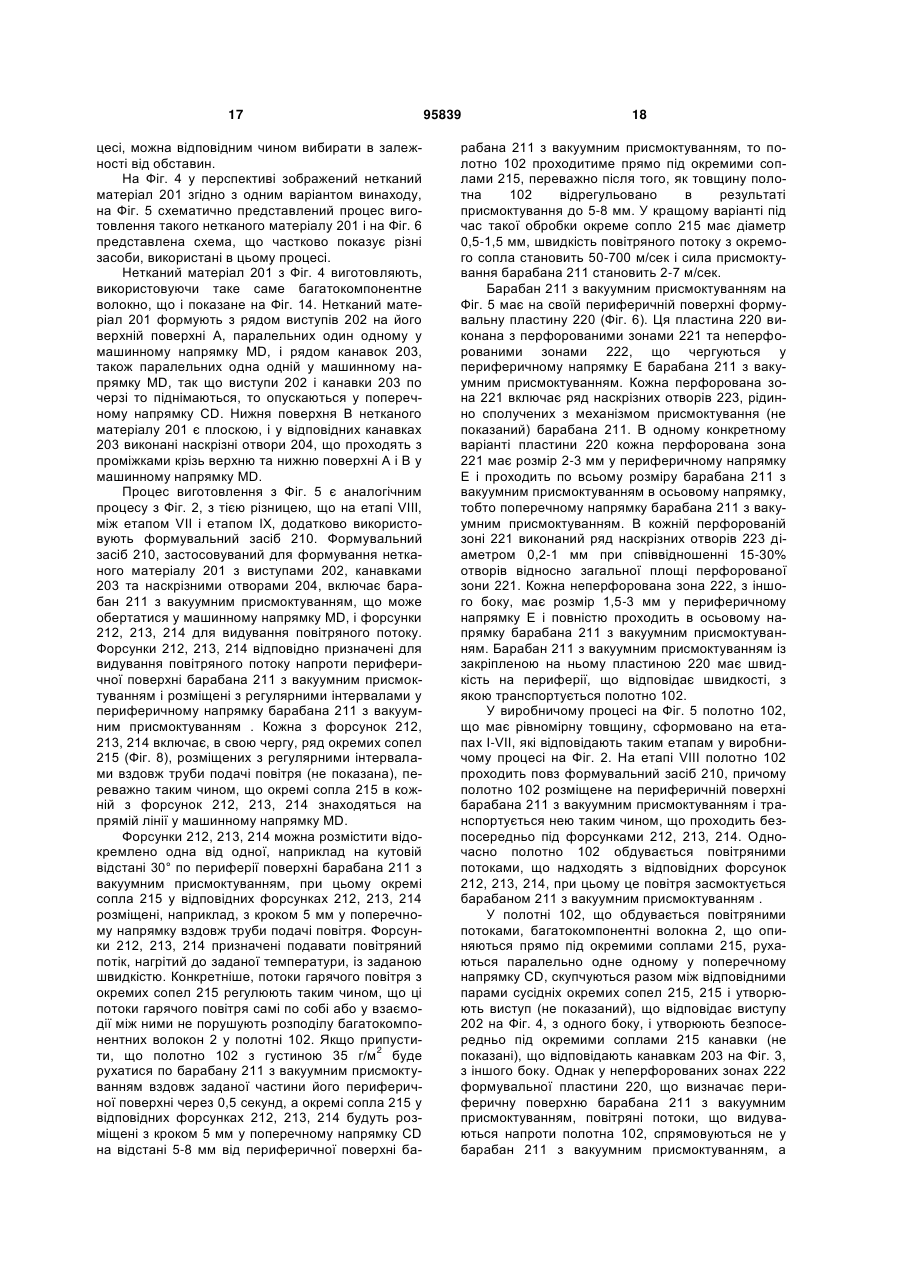

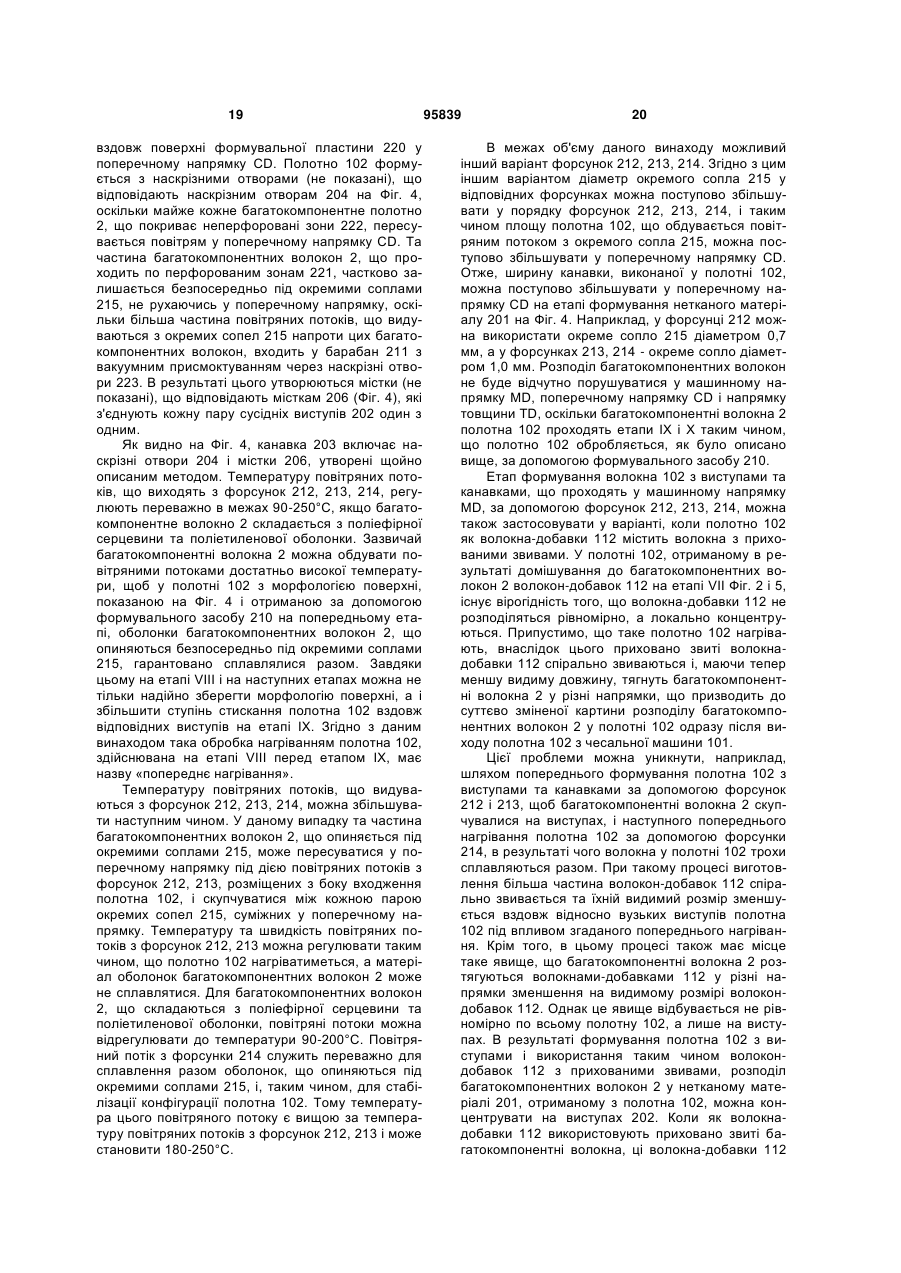

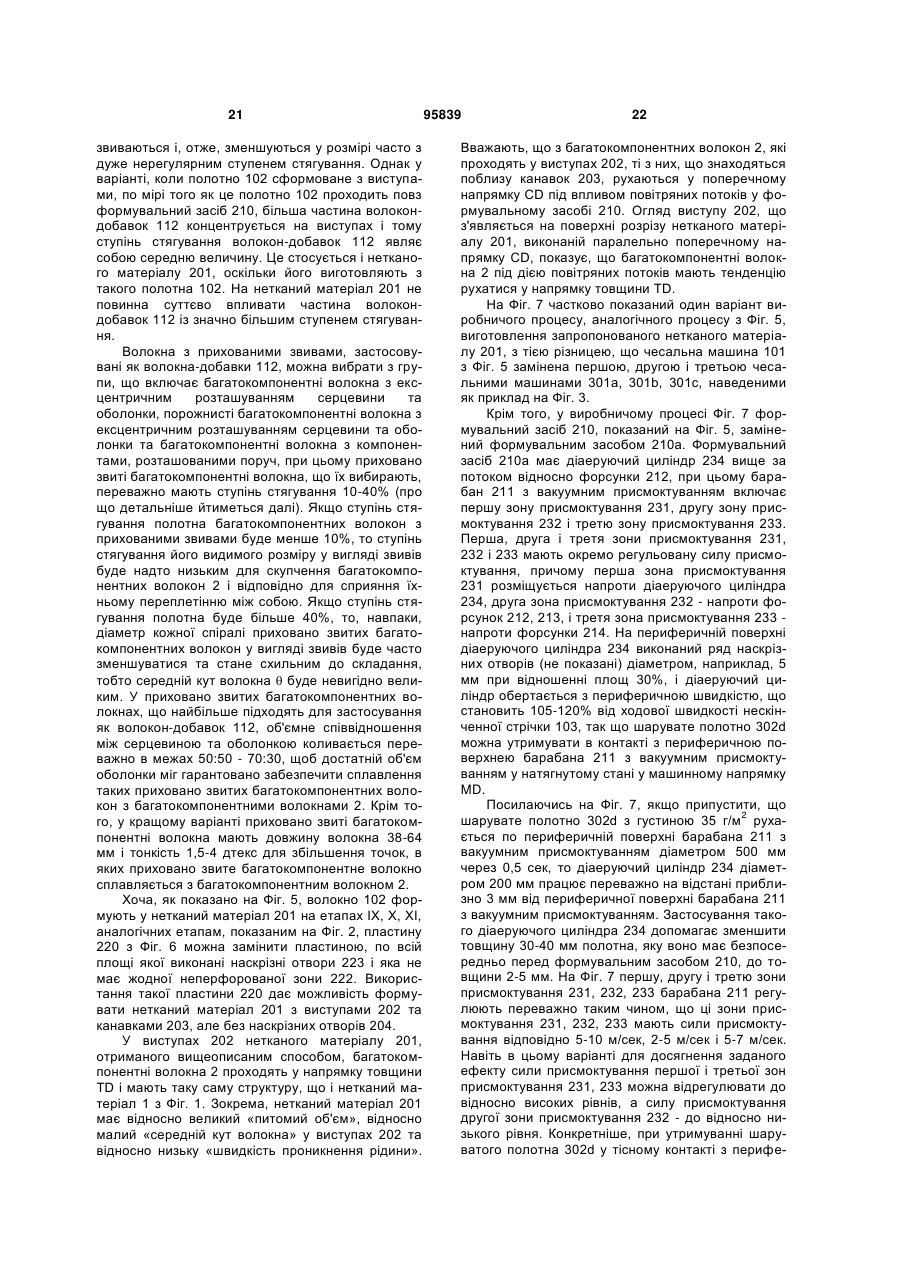

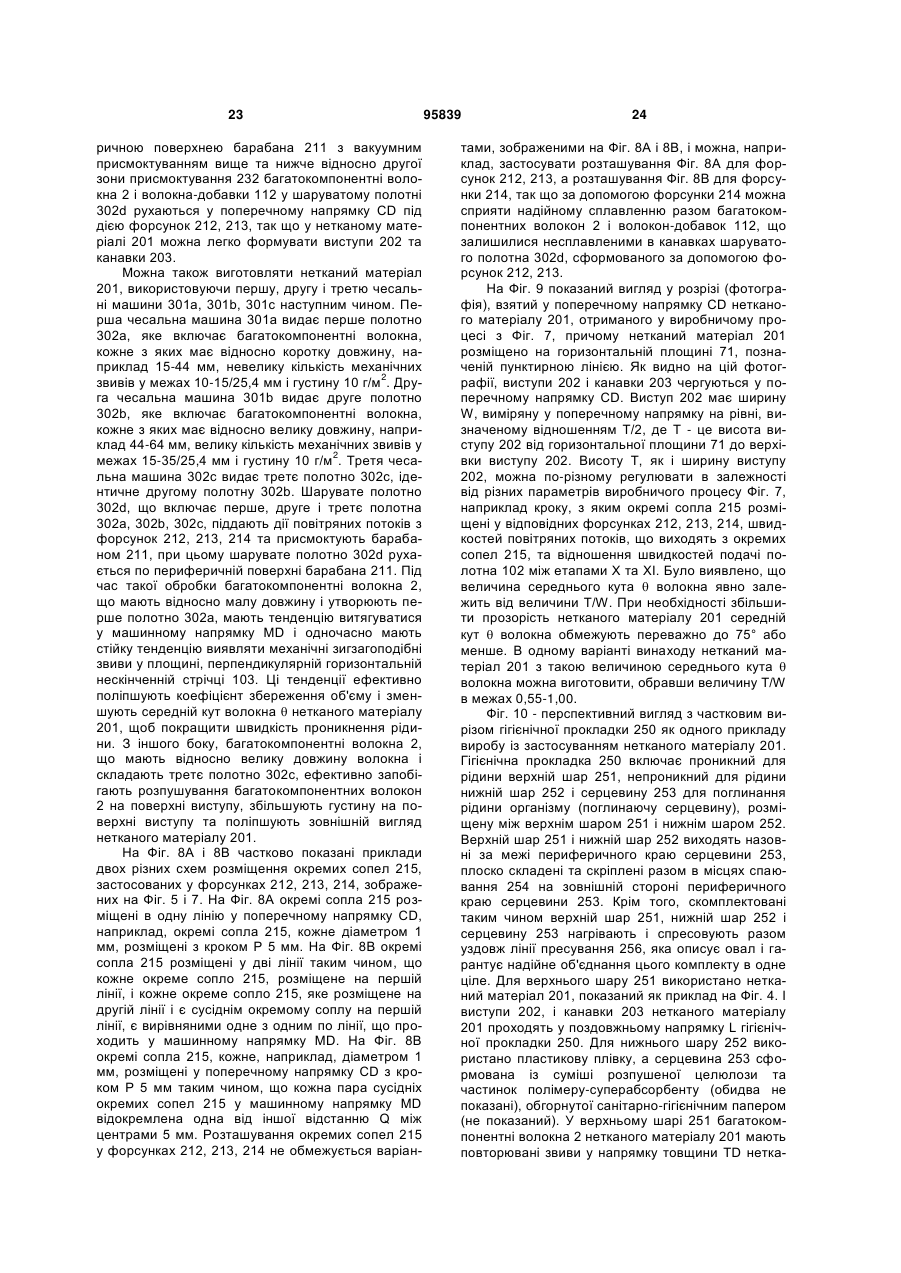

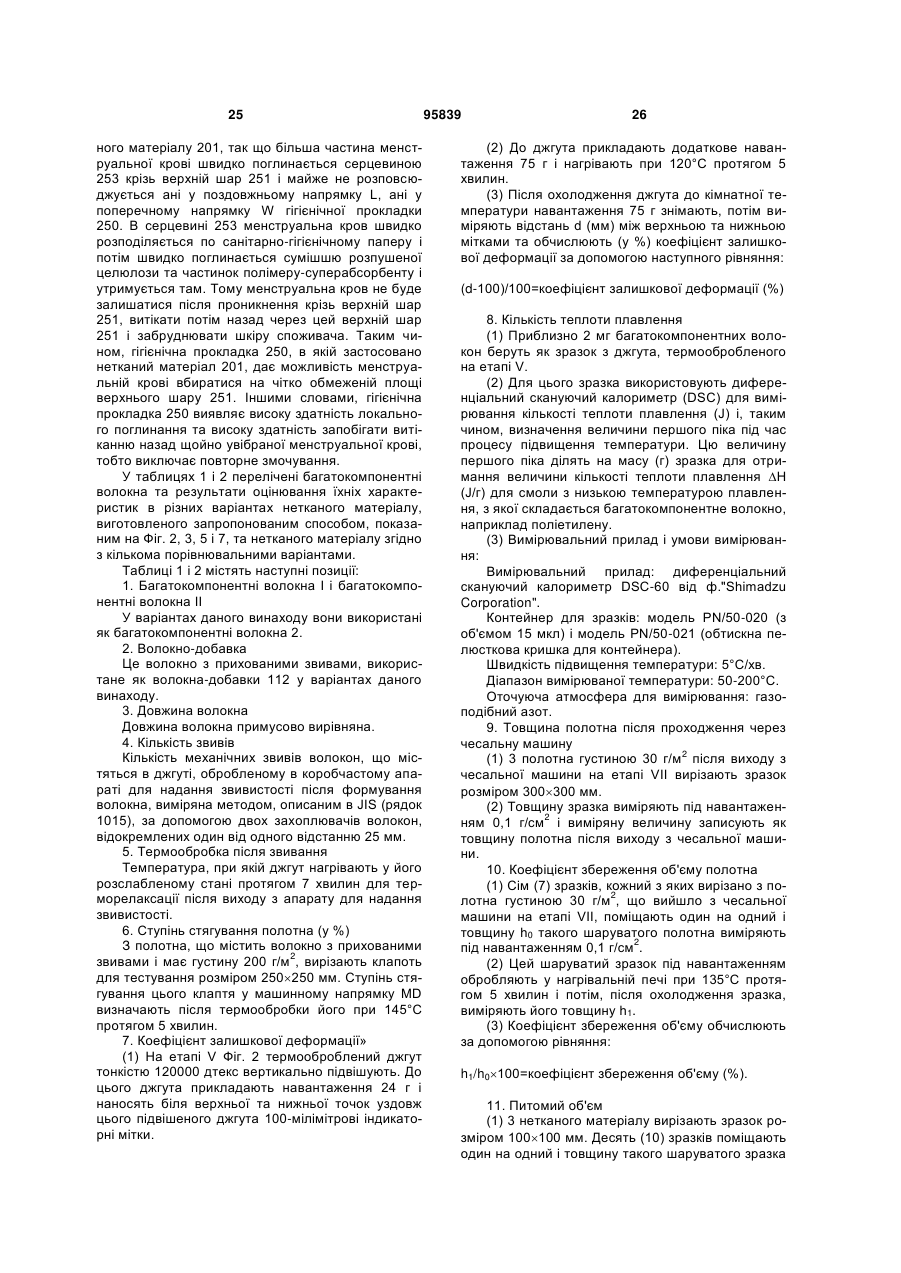

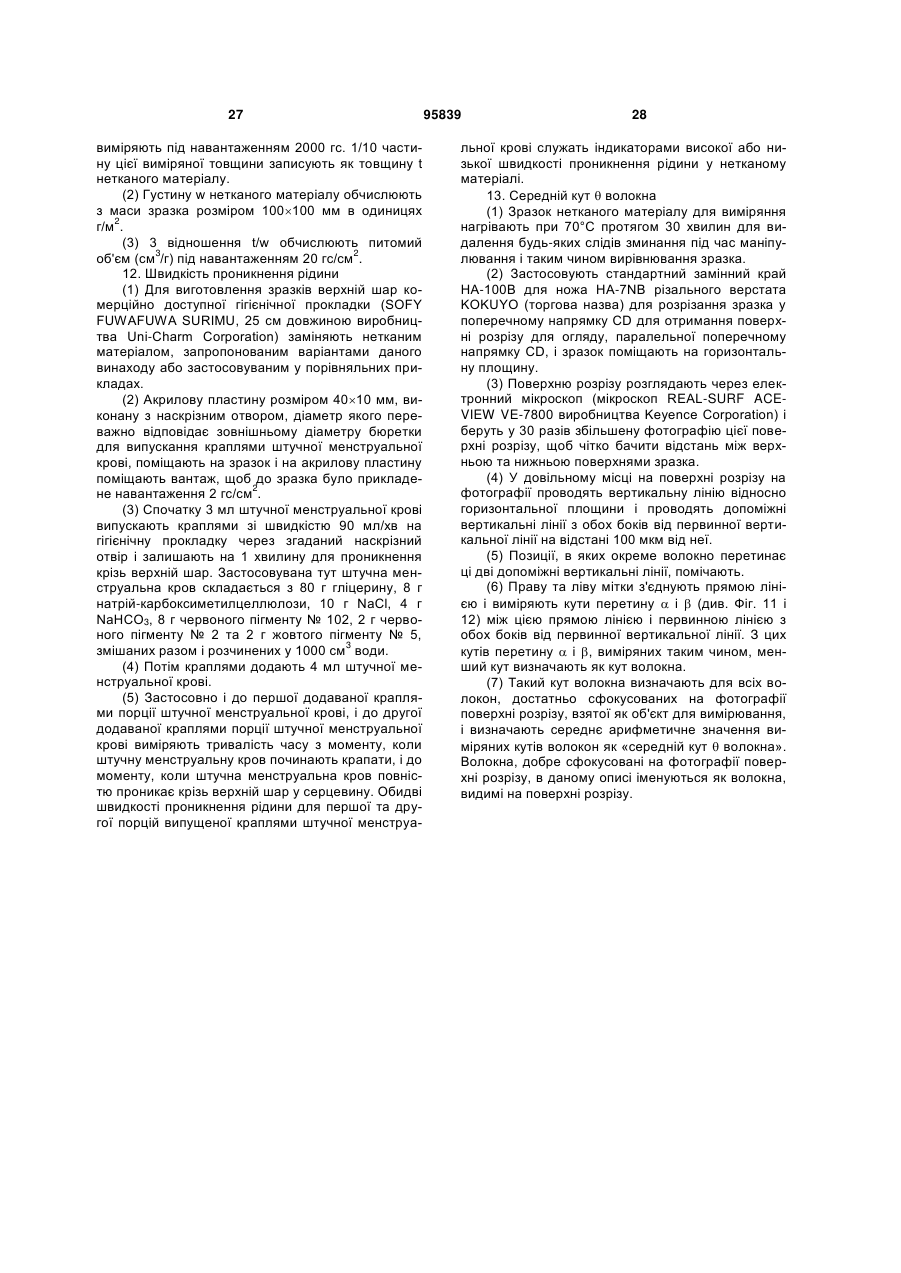

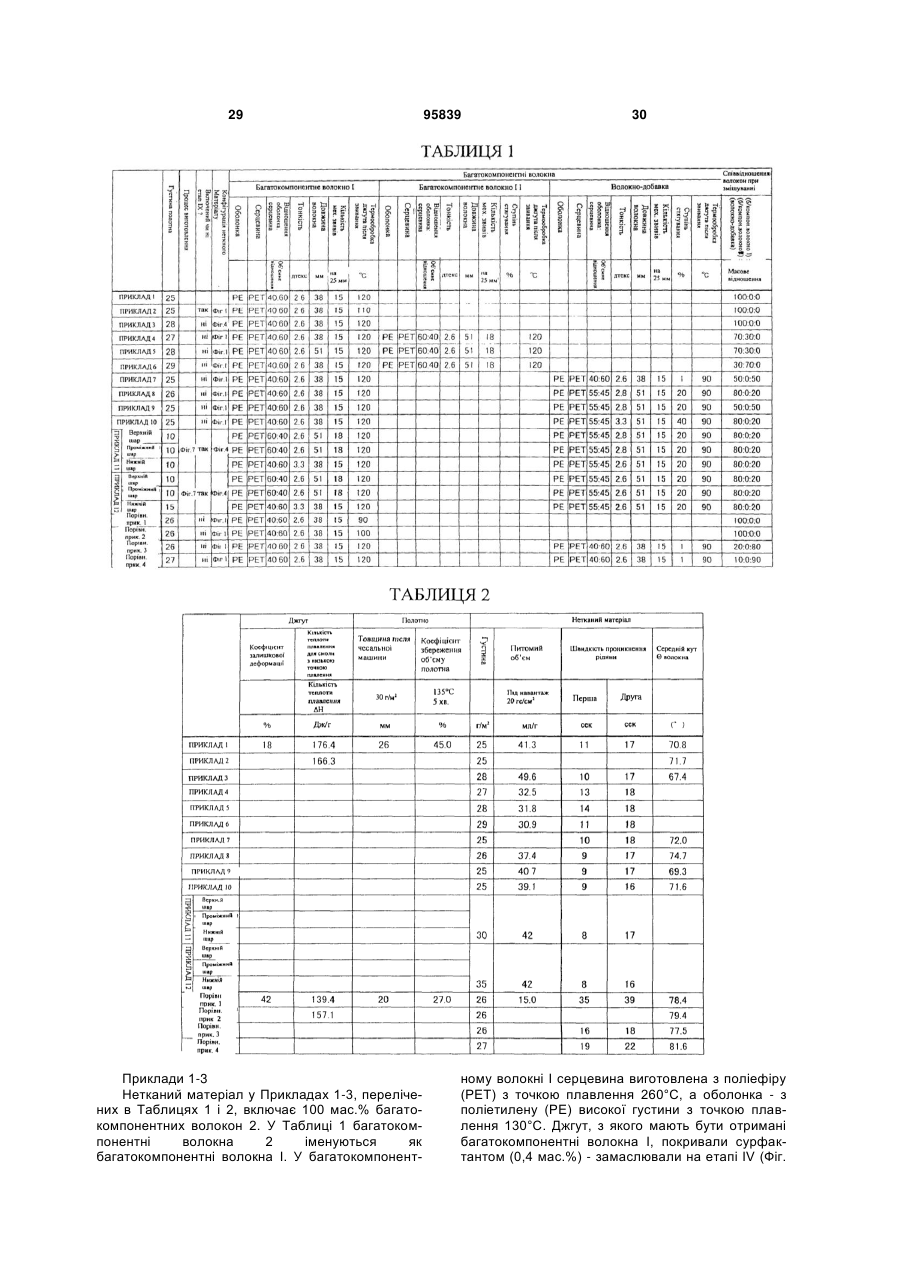

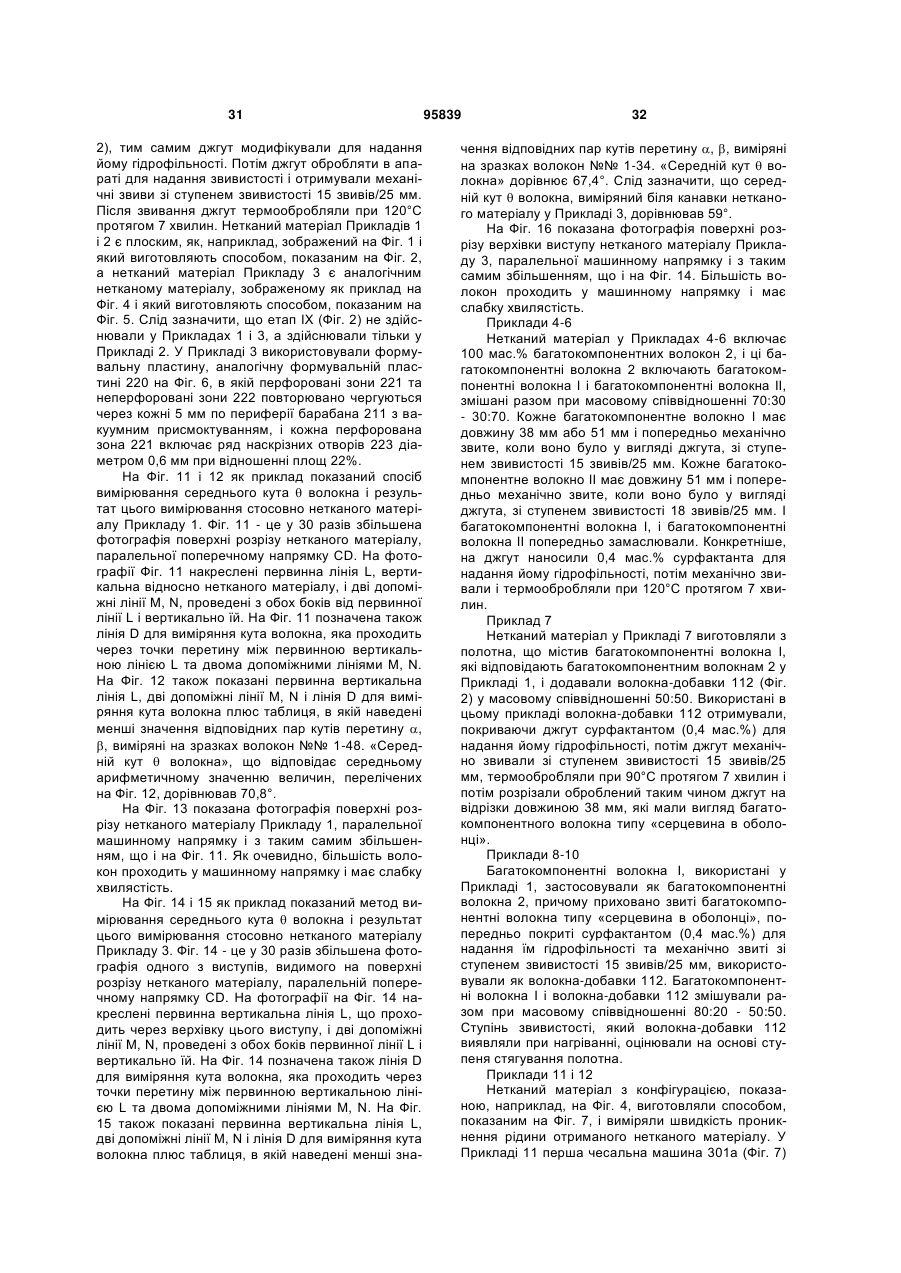

Текст