Спосіб обробки кромок будівельних панелей

Формула / Реферат

1. Спосіб виробництва механічних запірних систем на панелі (1′, 1) підлоги, що містить верхній поверхневий шар (31), внутрішній шар (30) і механічні запірні системи на першій і другій кромці (1′, 1) для горизонтального запирання панелі підлоги з подібними іншими панелями, причому механічна запірна система містить першу пару запірних поверхонь на першій кромці (1′) панелі і другу пару запірних поверхонь на протилежній другій кромці (1), при цьому перша пара запірних поверхонь містить запірну поверхню на першій верхній кромці (18) і на запірному пазу (14), а друга пара запірних поверхонь містить запірну поверхню на другій верхній кромці (19) і на запірному елементі (8), в якому:

переміщають панель підлоги у напрямку (FD) подачі, при цьому першу або другу кромки (1, 1’) переміщають відносно закріплених поверхонь (81a-d) для видалення стружки, розташованих вздовж напрямку (FD) подачі,

утворюють закріпленими поверхнями (81a-d) для видалення стружки щонайменше частину першої або другої пари запірних поверхонь, які горизонтально запирають прилеглі кромки і запобігають зміщенню з'єднувальних кромок в сторону одна від одної або назустріч одна до одної, при цьому утворення здійснюють за допомогою наконечника (81), що має поверхню (81a-d) для видалення стружки під конкретним кутом, причому наконечник (81) закріплений в конкретному місцеположенні на державці (82).

2. Спосіб за п. 1, в якому етап утворення здійснюють різальним (91) і/або шабрувальним (89) інструментом.

3. Спосіб за п. 1, в якому щонайменше одну державку (82) закріпляють у конкретному місцеположенні на арматурі (84).

4. Спосіб за п. 3, в якому щонайменше дві державки (80а, 80b) закріпляють на одному боці арматури (84) і виконують з наконечниками, що мають поверхню для видалення стружки, щоб видаляти шар за шаром матеріал першої і другої кромки (1, 1’) панелі підлоги, причому кожний наконечник державок (82a-d) на арматурі (84a-j) знаходиться в зіткненні з ділянкою поверхні матеріалу, який має бути видалений, при переміщенні панелі підлоги у напрямку (FD) подачі проти кожного з наконечників.

5. Спосіб за п. 3 або 4, в якому щонайменше дві державки (80а, 80b) закріпляють на одному боці арматури (84), і виконують з наконечниками, що мають поверхню для видалення стружки, щоб видаляти шар за шаром матеріал першої і другої кромки (1, 1’) панелі підлоги, причому кожний наконечник державок (82a-d) на верхній арматурі (84xa-j) і на нижній арматурі (84ya-j) розташований, стикаючись з верхньою частиною і нижньою частиною ділянки поверхні матеріалу, який має бути видалений, при переміщенні панелі у напрямку (FD) подачі проти кожного з наконечників.

6. Спосіб за п. 3 або 4, в якому утворюють різні ділянки механічних запірних систем множиною арматур (84a-j) з множиною державок (80a-d), які утворюють кожну арматуру (F1-F10).

7. Спосіб за п. 3 або 4, в якому державку (82a-d) на арматурі (84) замінюють за рахунок відділення першої державки (82а) від арматури (84), за рахунок відділення і переміщення вперед державок (82b-d), що залишилися, за рахунок закріплення в нових місцеположеннях державок (82b-d), що залишилися, і закріплення нової державки за державками (82b-d), що залишилися, на арматурі (84).

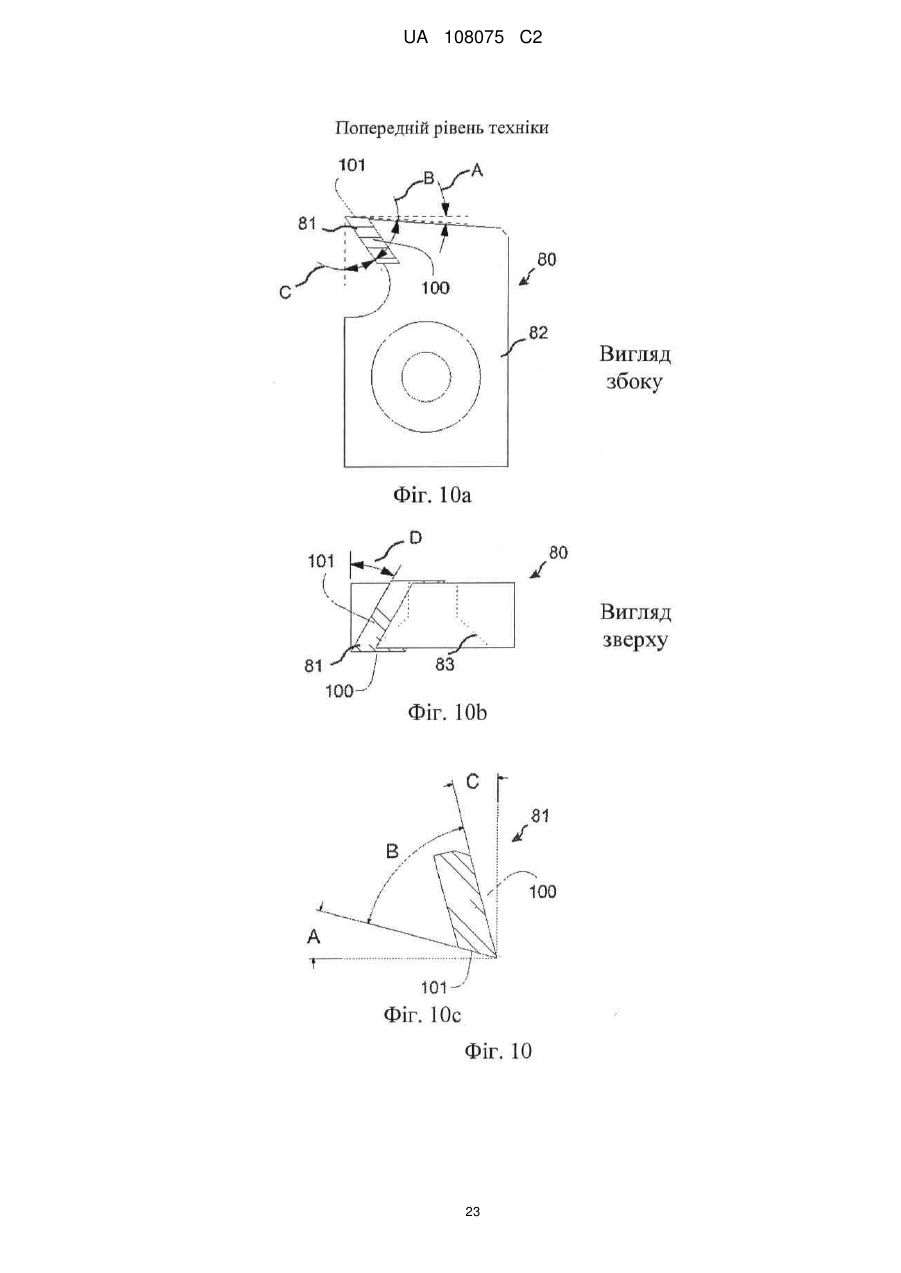

8. Спосіб за п. 1, в якому наконечник (81) державки (82) має задній кут (А), що знаходиться в діапазоні від 2 до 8 градусів.

9. Спосіб за п. 8, в якому наконечник (81) державки має передній кут (С), що знаходиться в діапазоні від 20 до 30 градусів.

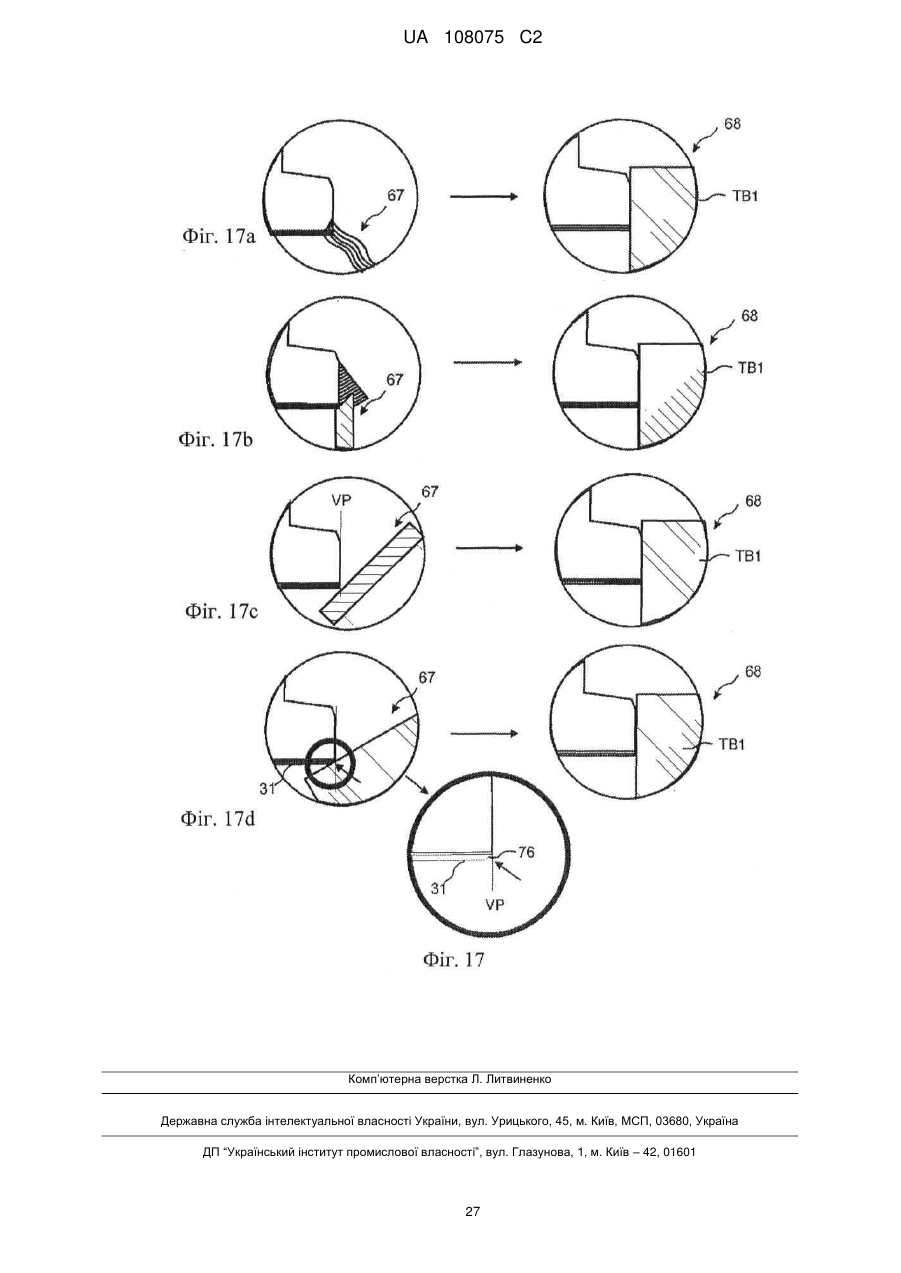

10. Спосіб за п. 1, в якому попередньо обробляють щонайменше частину зносостійкого верхнього поверхневого шару (31b) панелі підлоги на першій або другій верхній кромці (18, 19) таким чином, що властивості поверхневого шару змінюються.

11. Спосіб за п. 10, в якому здійснюють попередню обробку, видаленням щонайменше частини поверхневого шару панелі підлоги на першій або другій кромці (1, 1′) першим інструментом (60) для попередньої обробки.

12. Спосіб за п. 11, в якому попередня обробка щонайменше частини зносостійкого верхнього поверхневого шару (31b) панелі (1′, 1) підлоги на першій або другій кромці (1, 1′) панелі підлоги, полягає в тому, що:

видаляють частину краю (76) на верхній кромці (18, 19) зносостійкого верхнього поверхневого шару (31).

13. Спосіб за п. 10, в якому для зменшення жорсткості здійснюють попередню обробку за допомогою змащування або нагрівання (67) частини краю (76) зносостійкого верхнього поверхневого шару (31).

14. Спосіб за п. 13, в якому попередню обробку здійснюють за рахунок змащування (67) воском.

15. Спосіб за п. 13, в якому попередню обробку здійснюють за рахунок нагрівання лазером або інфрачервоними лампами, або гарячим повітрям, або гарячим ковзним башмаком, або мікрохвилями.

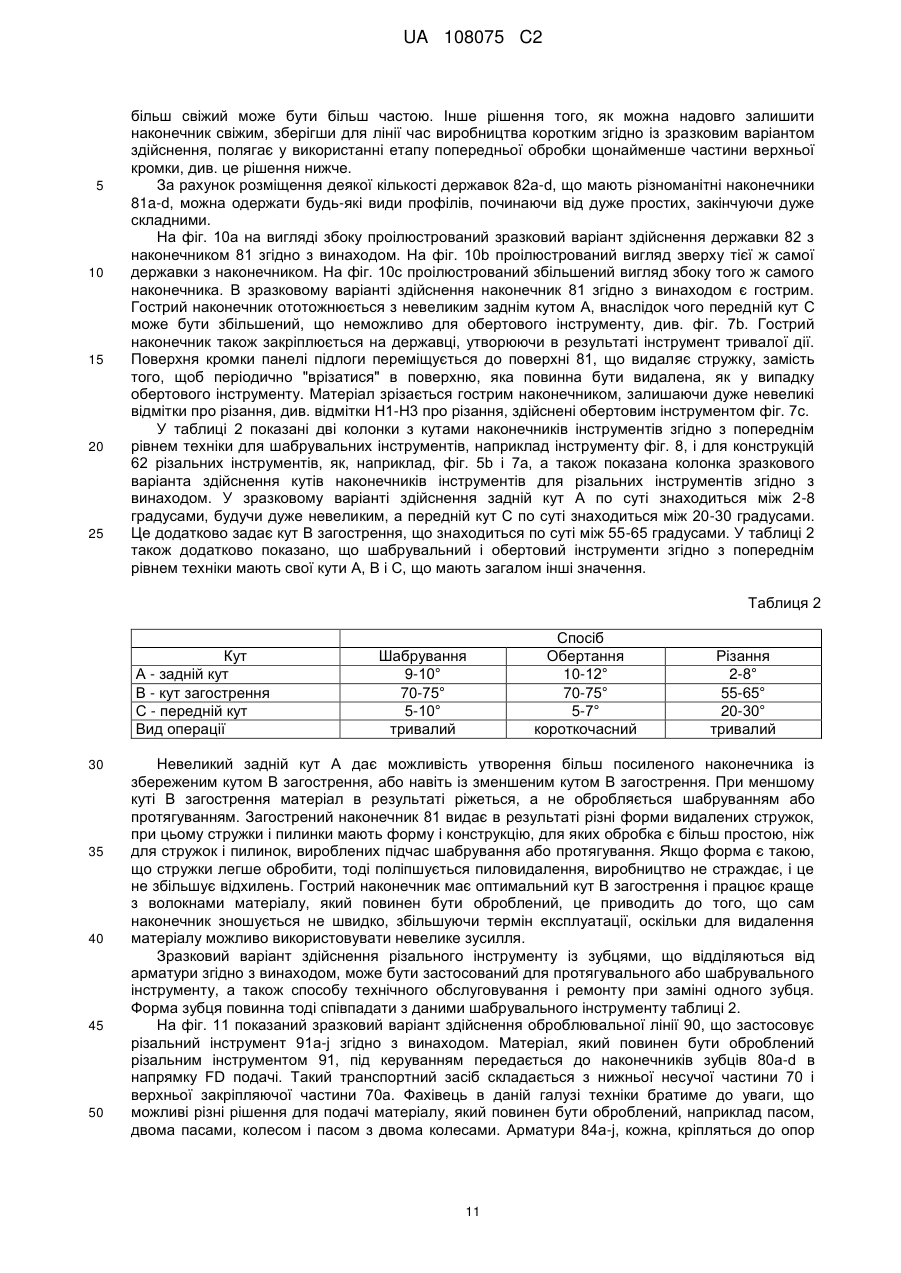

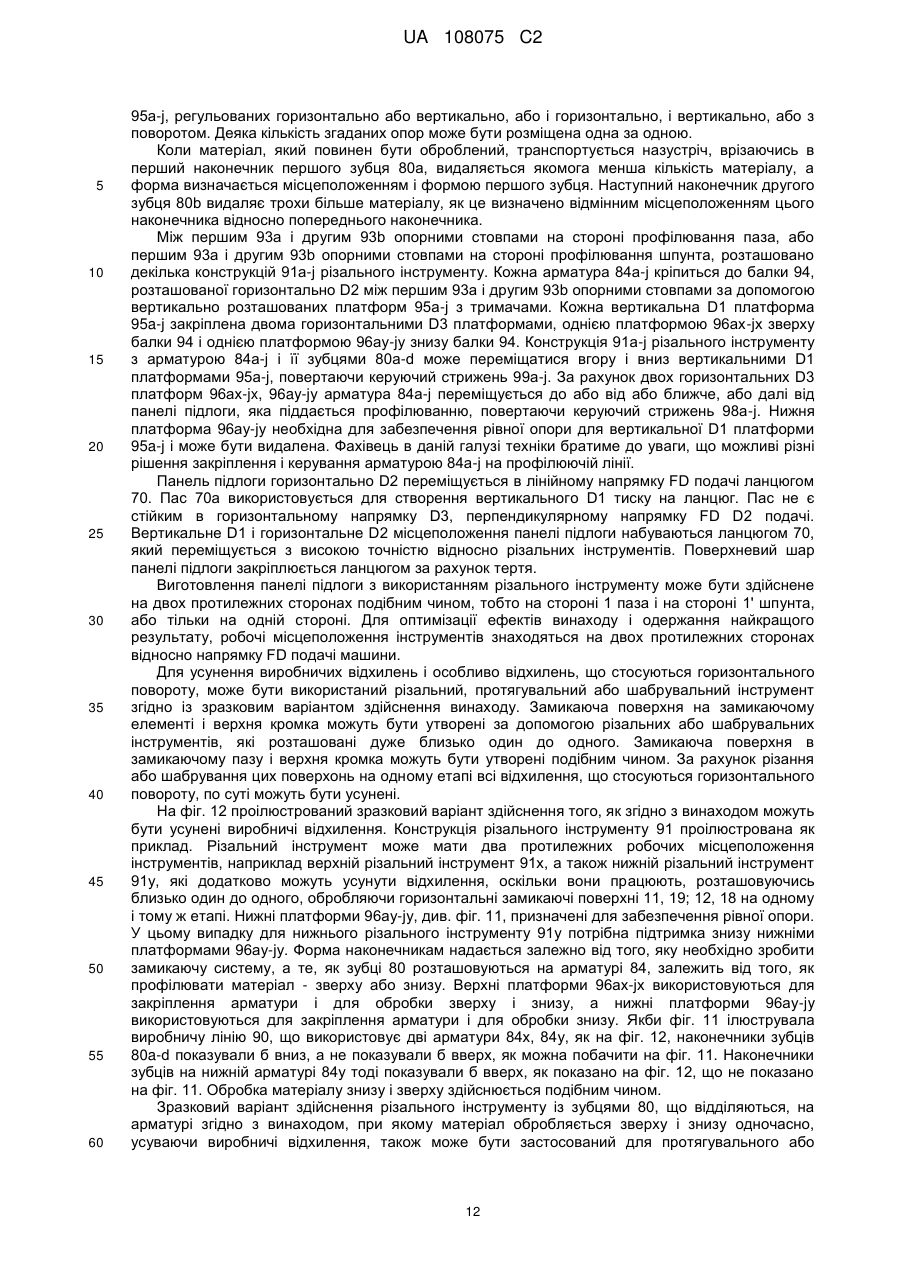

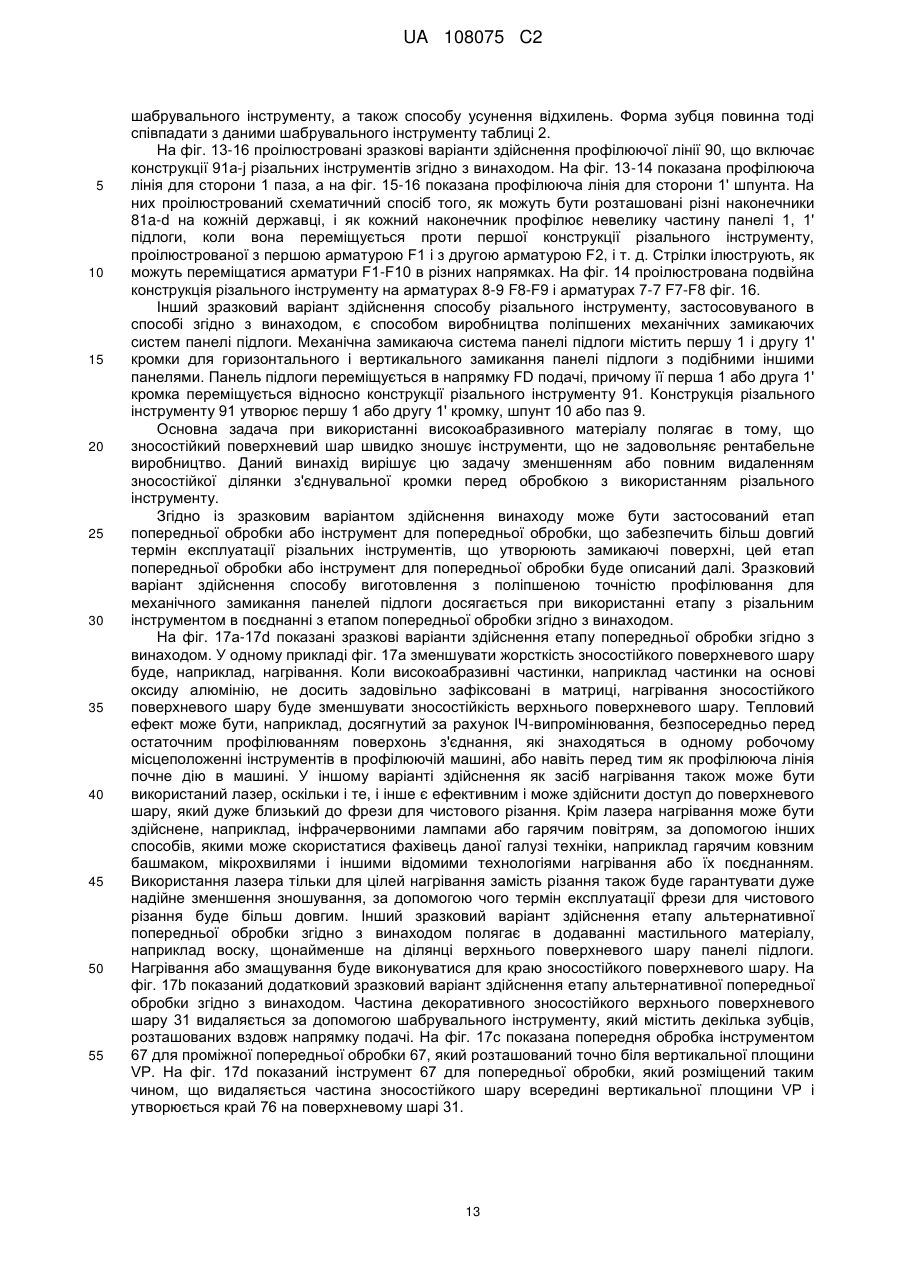

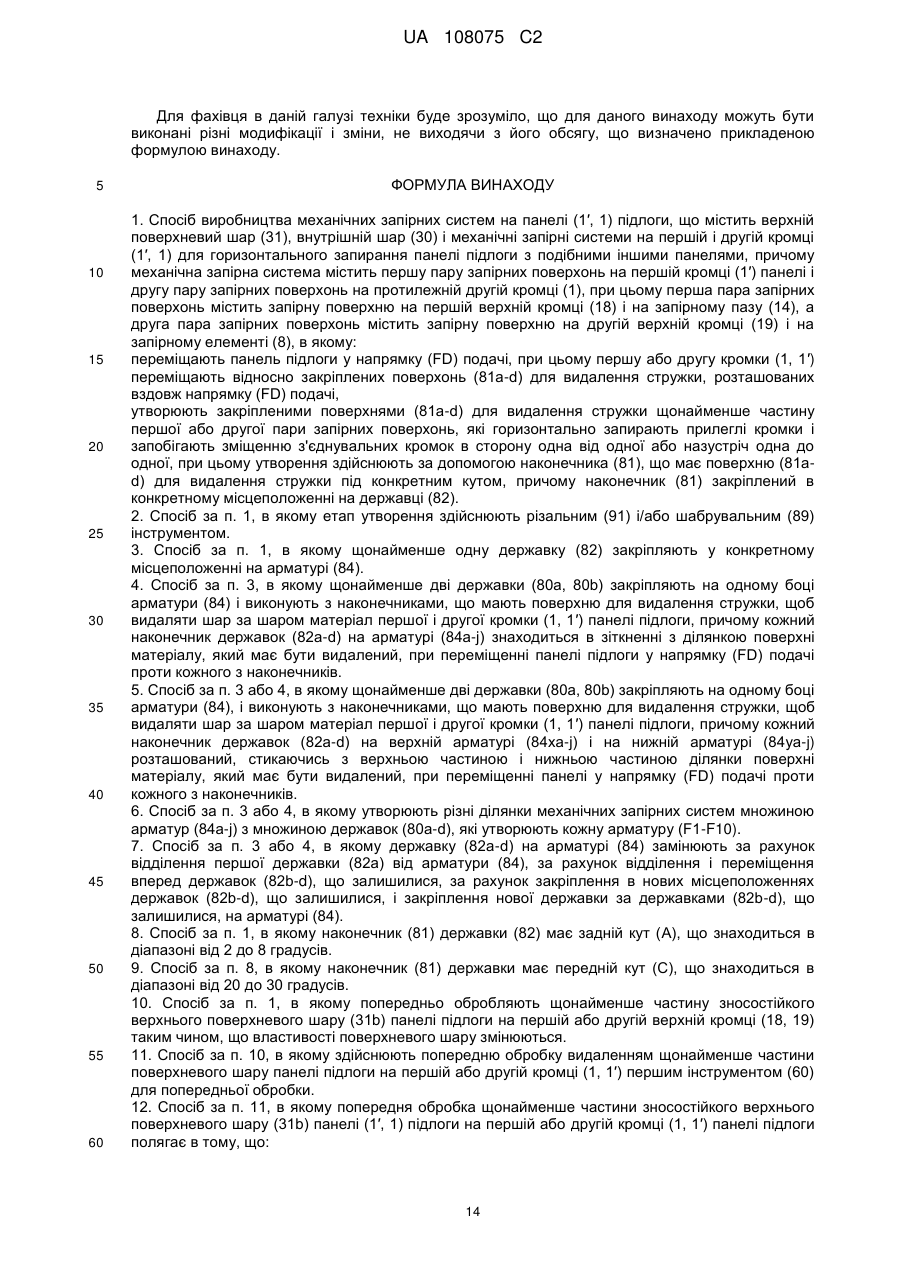

Текст

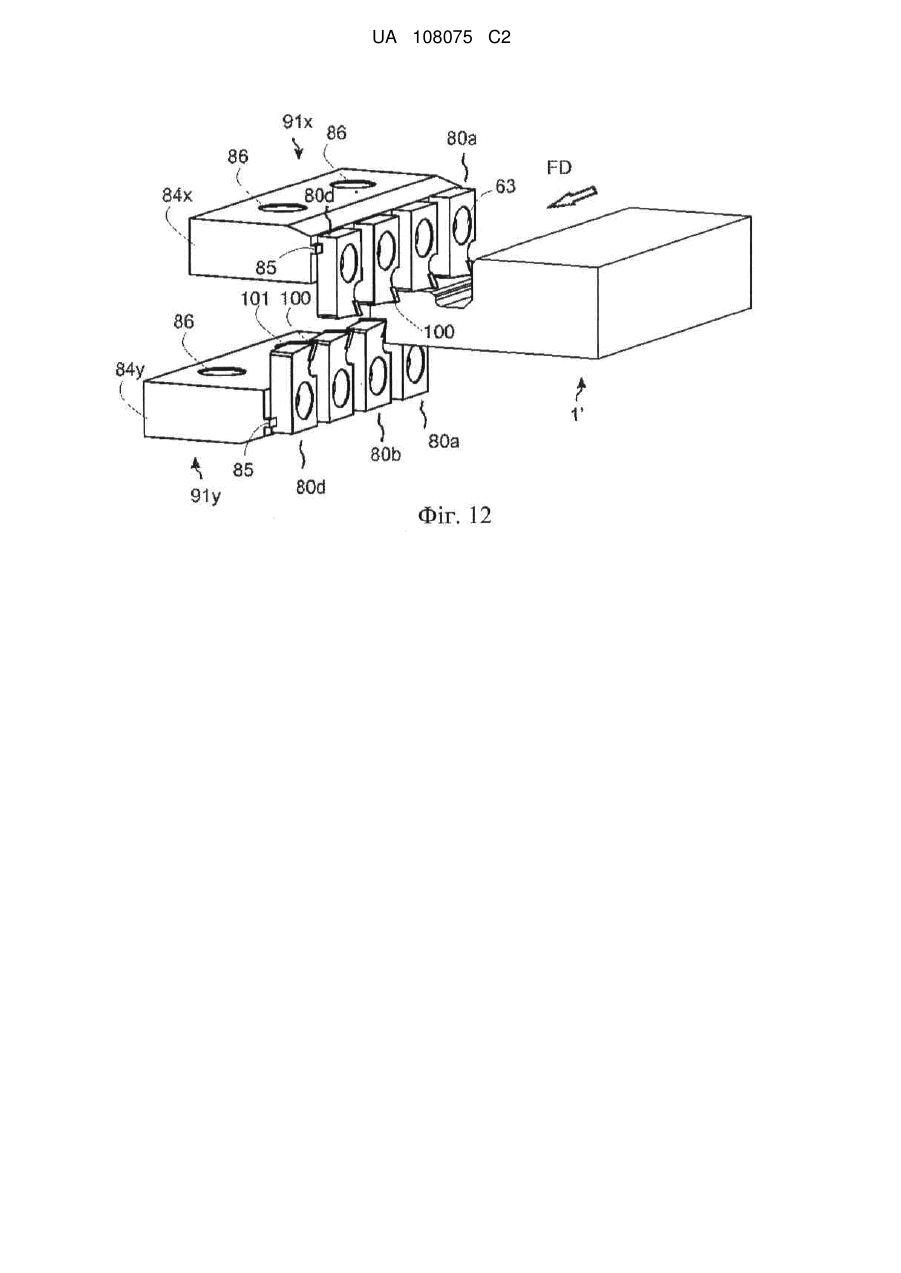

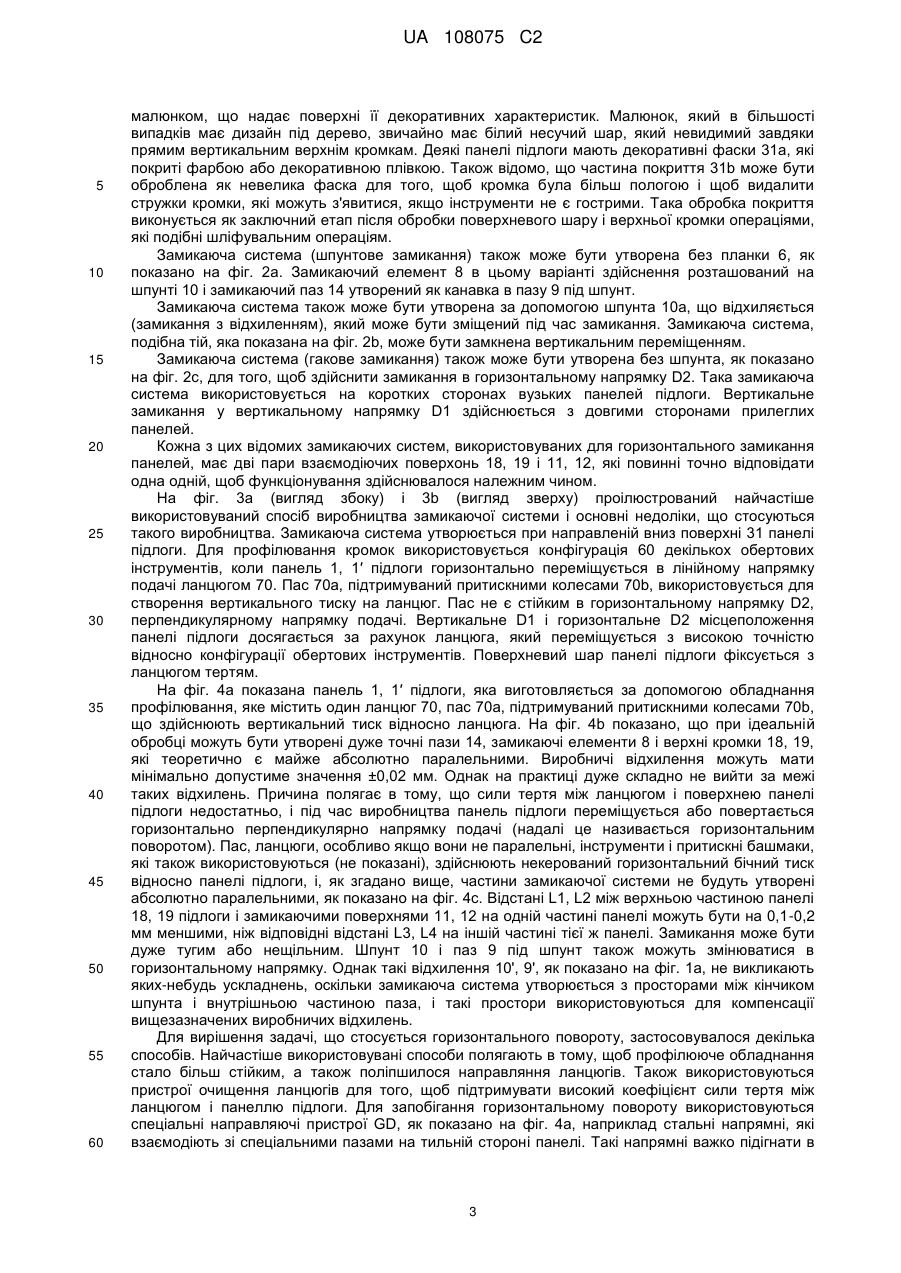

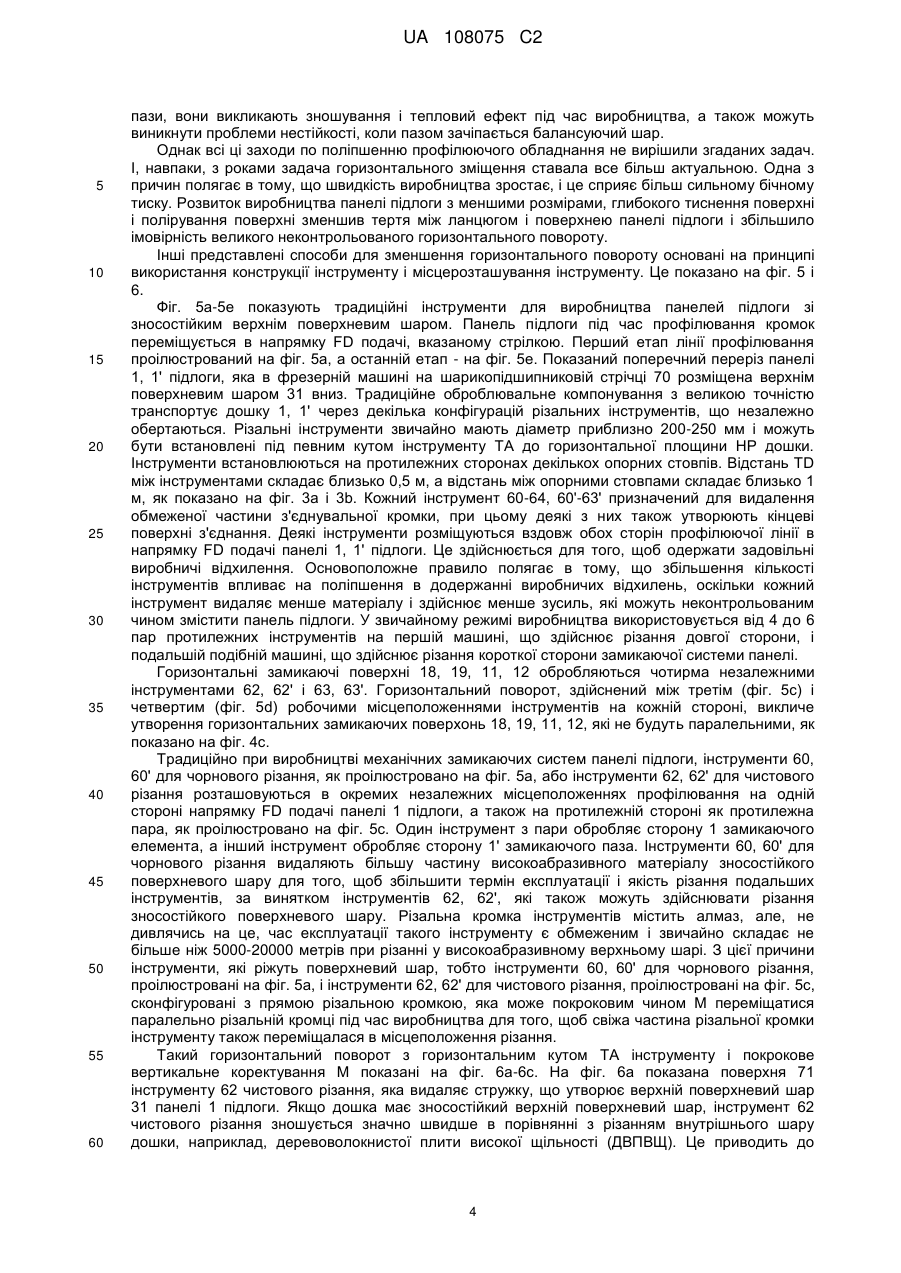

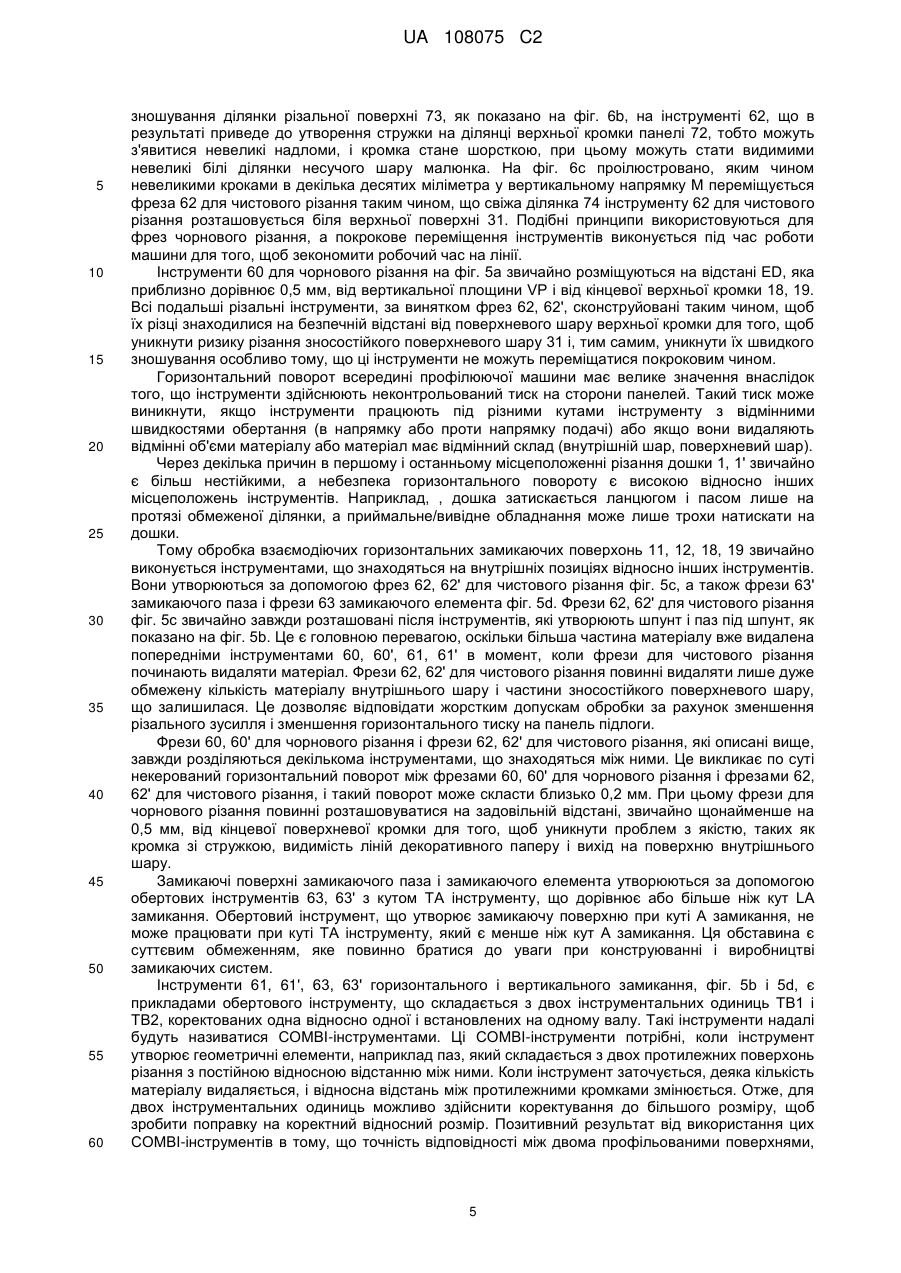

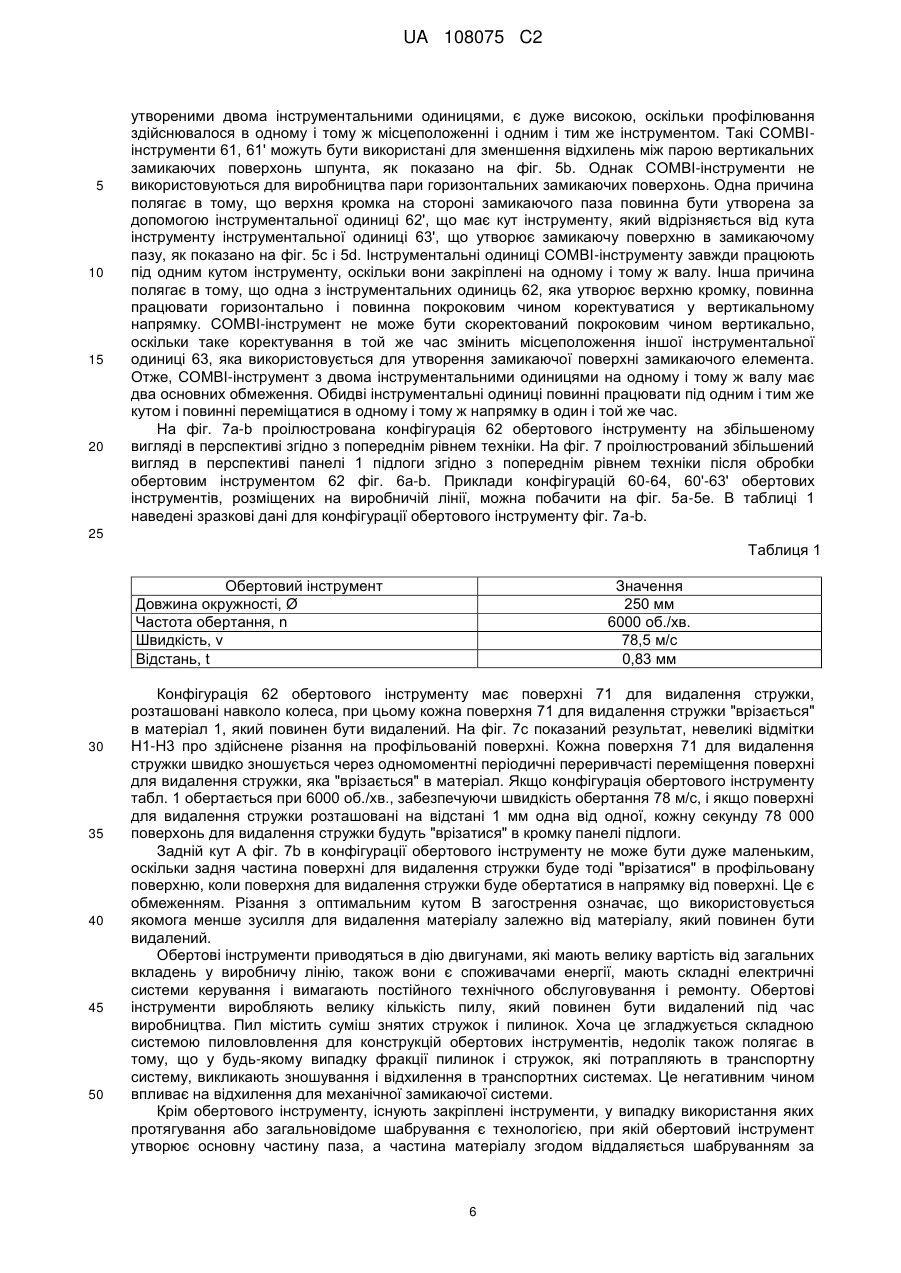

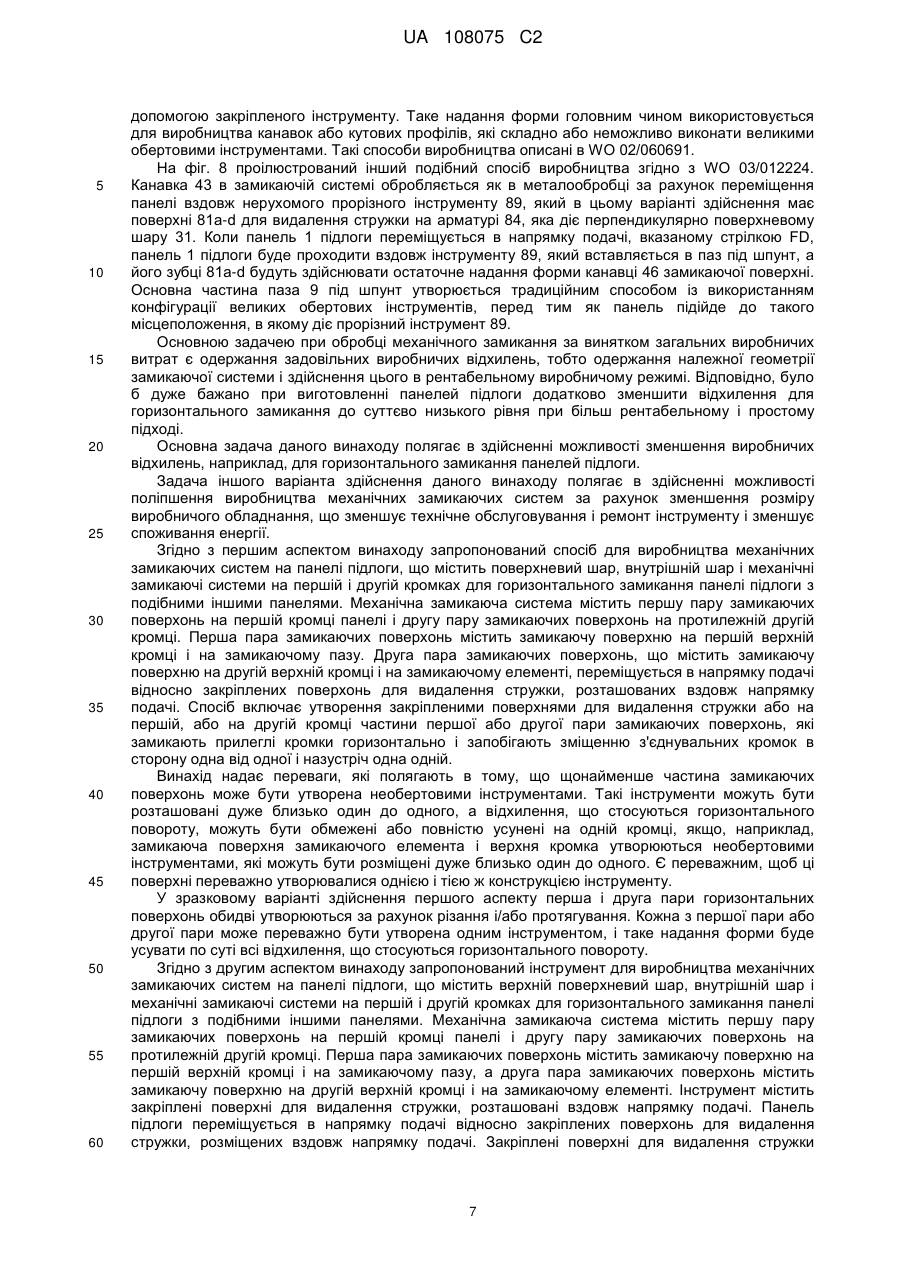

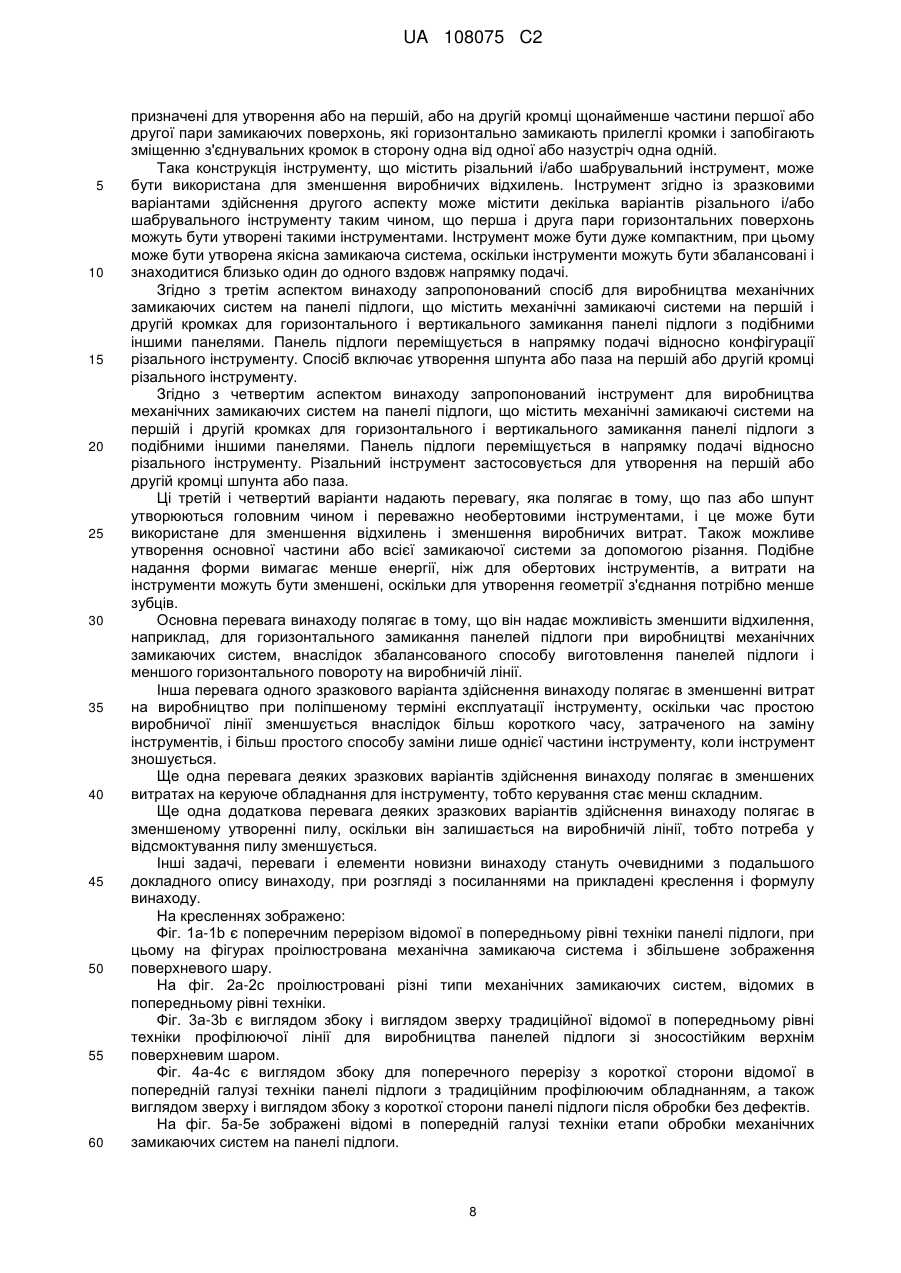

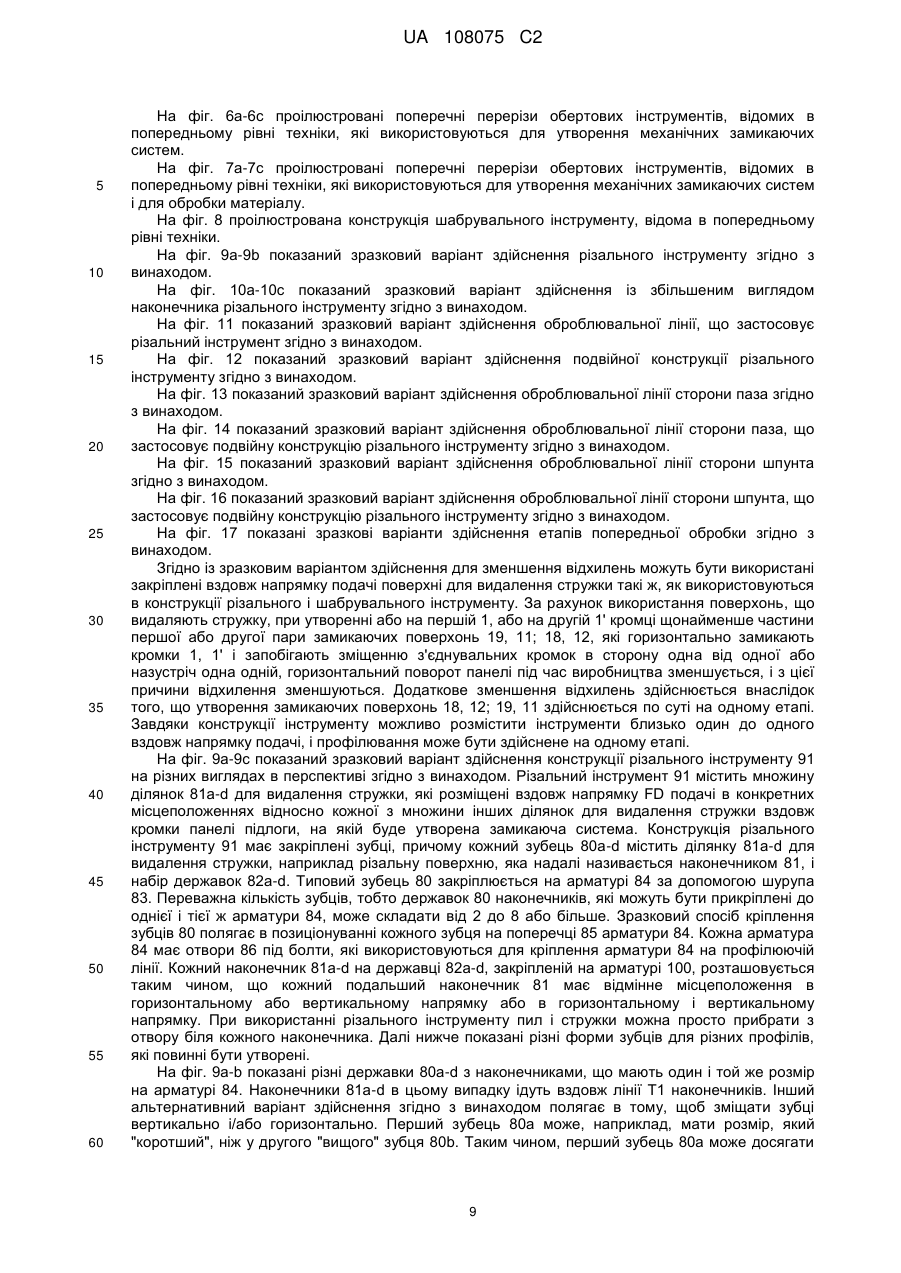

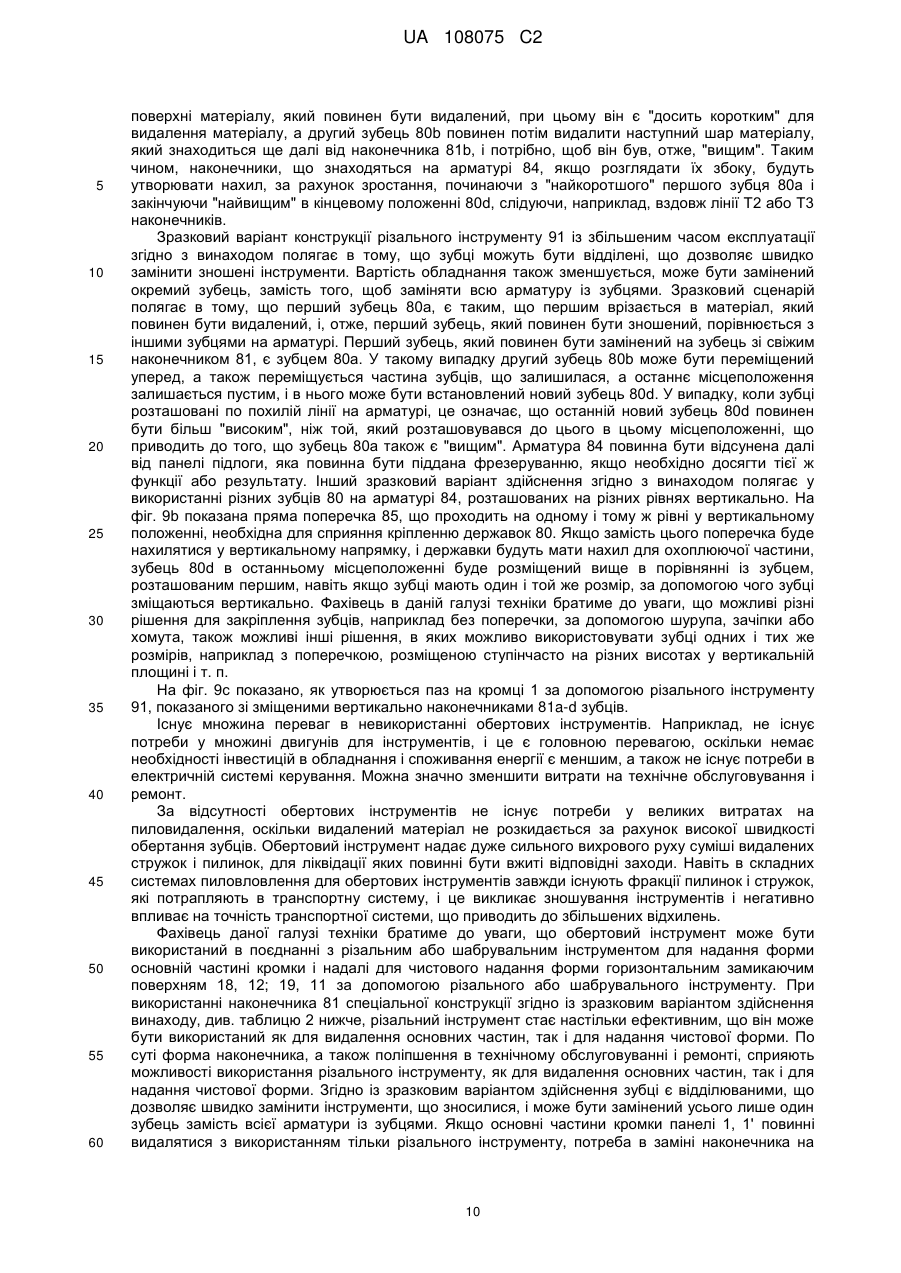

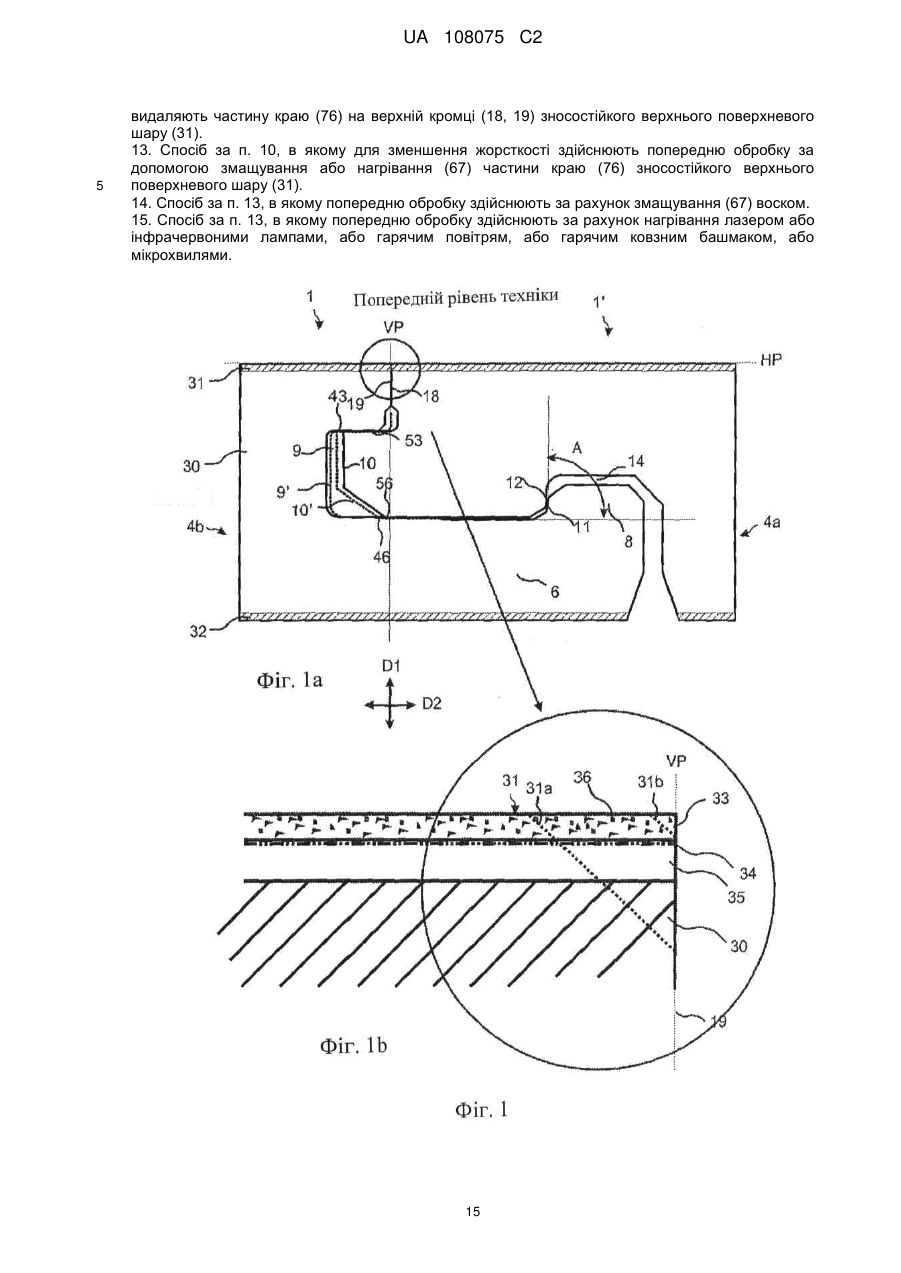

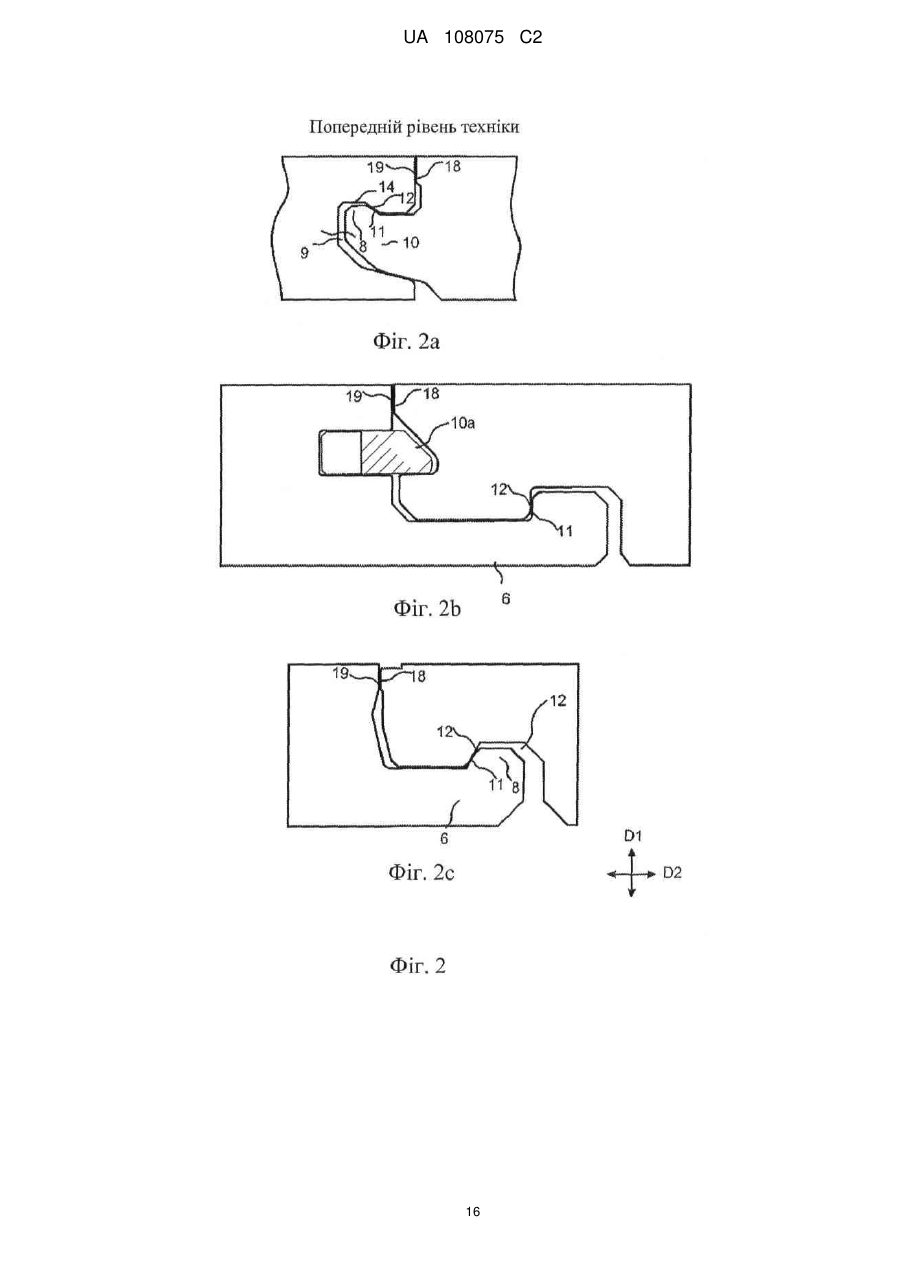

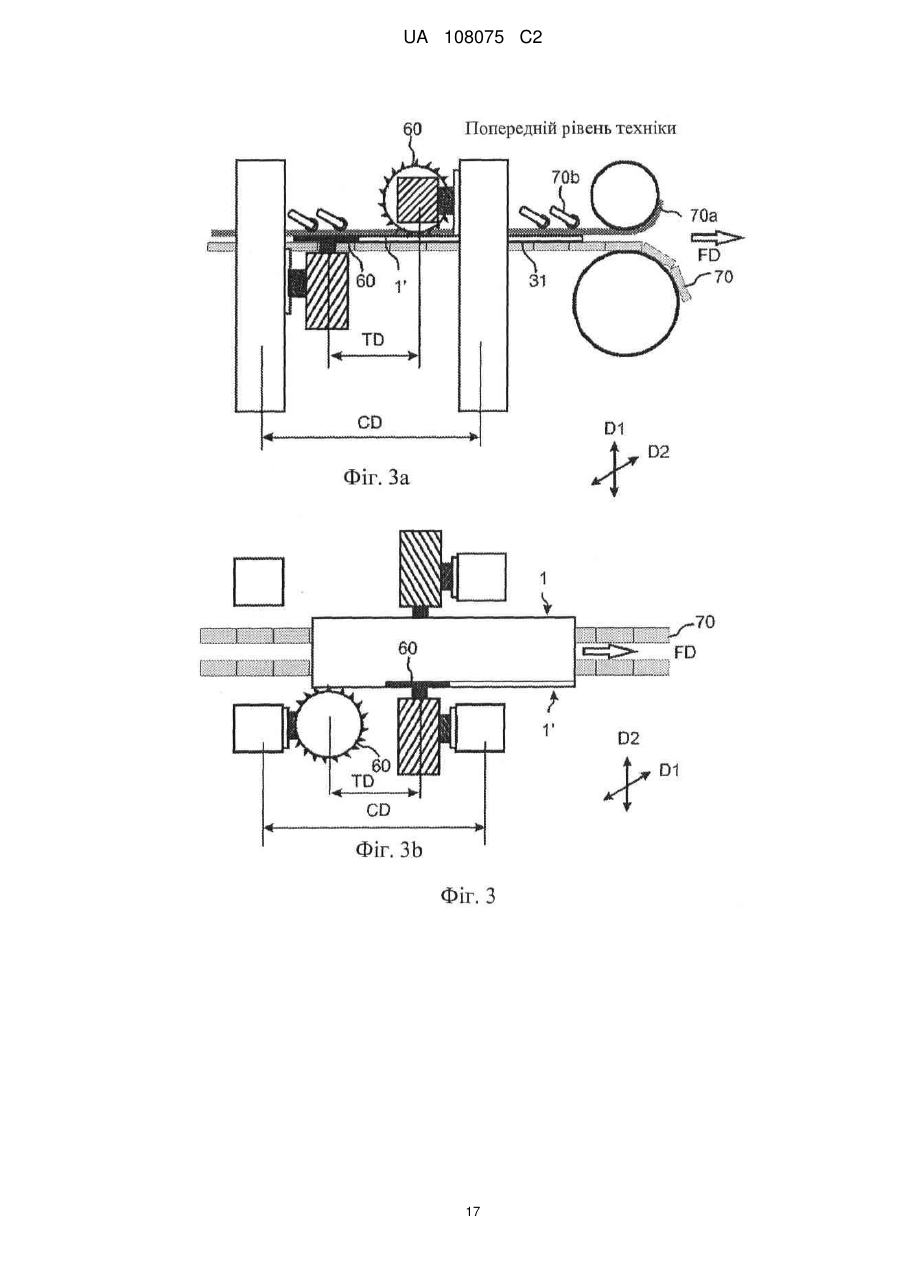

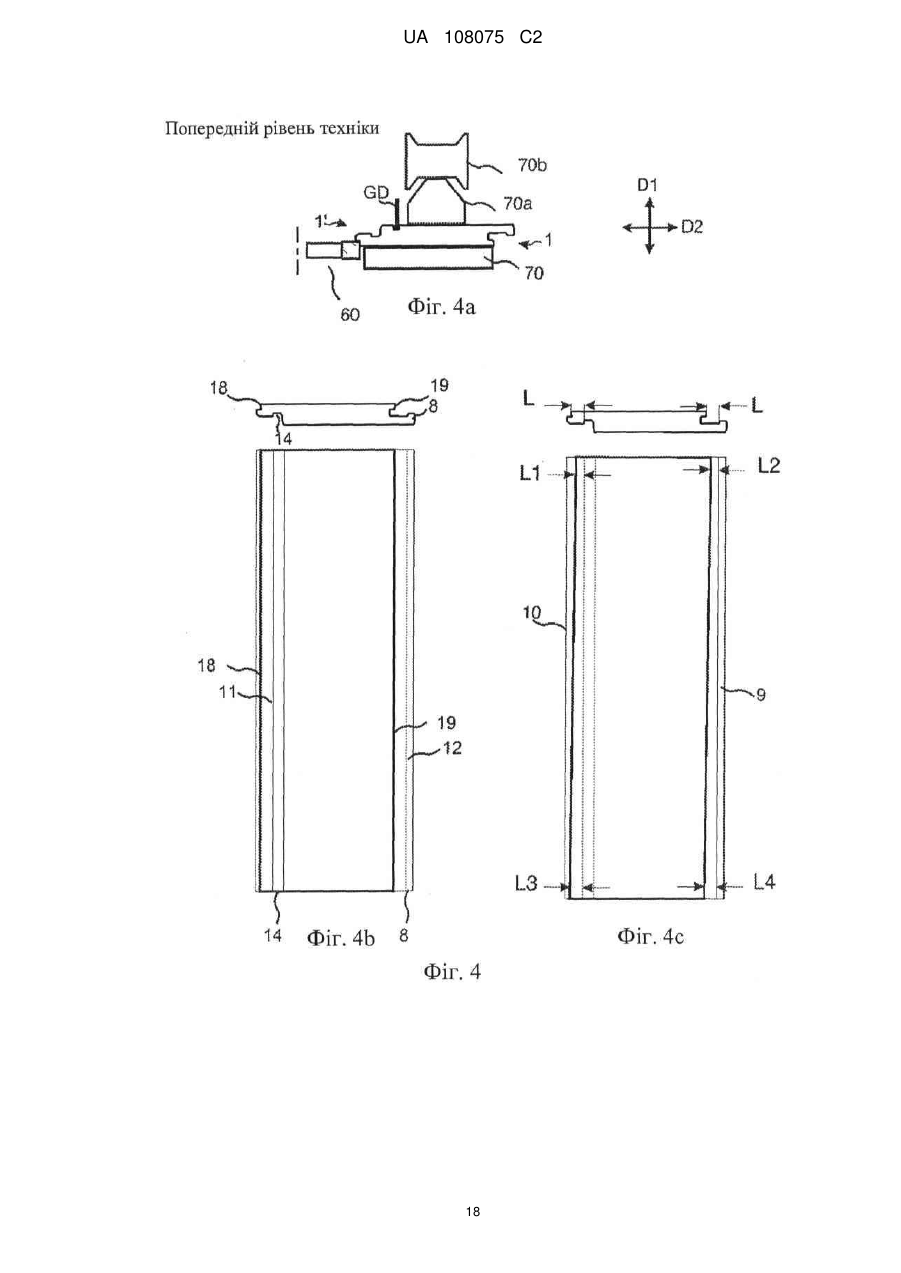

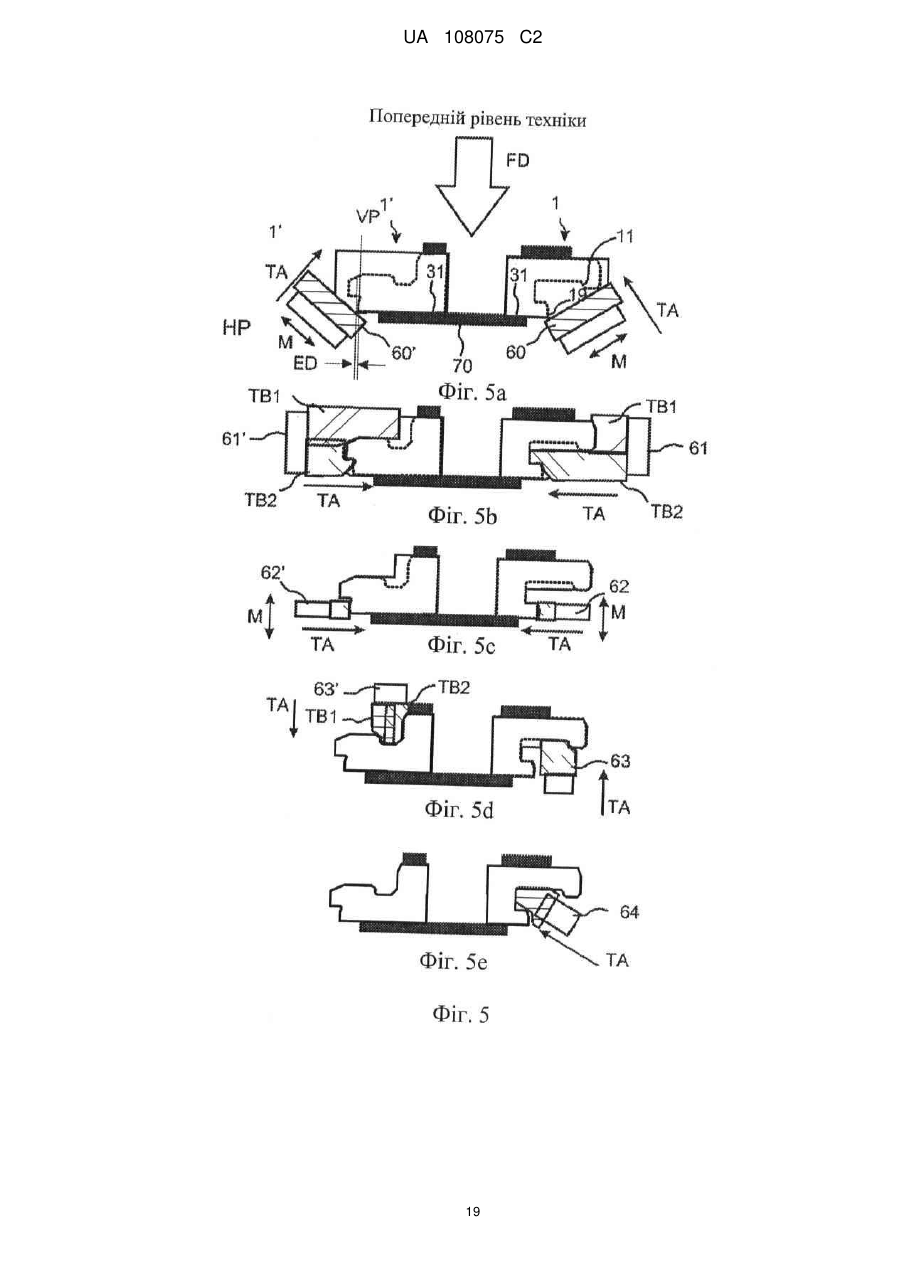

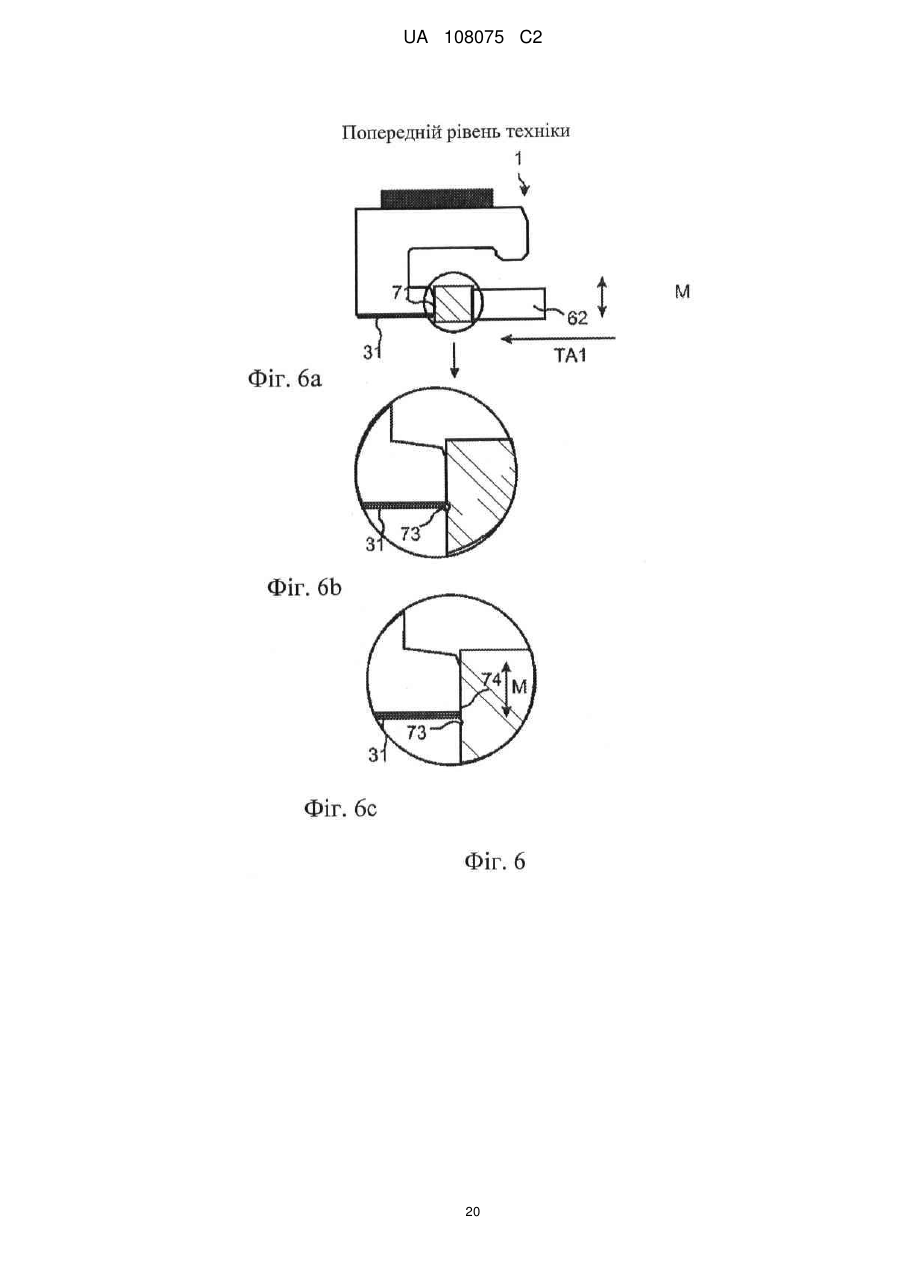

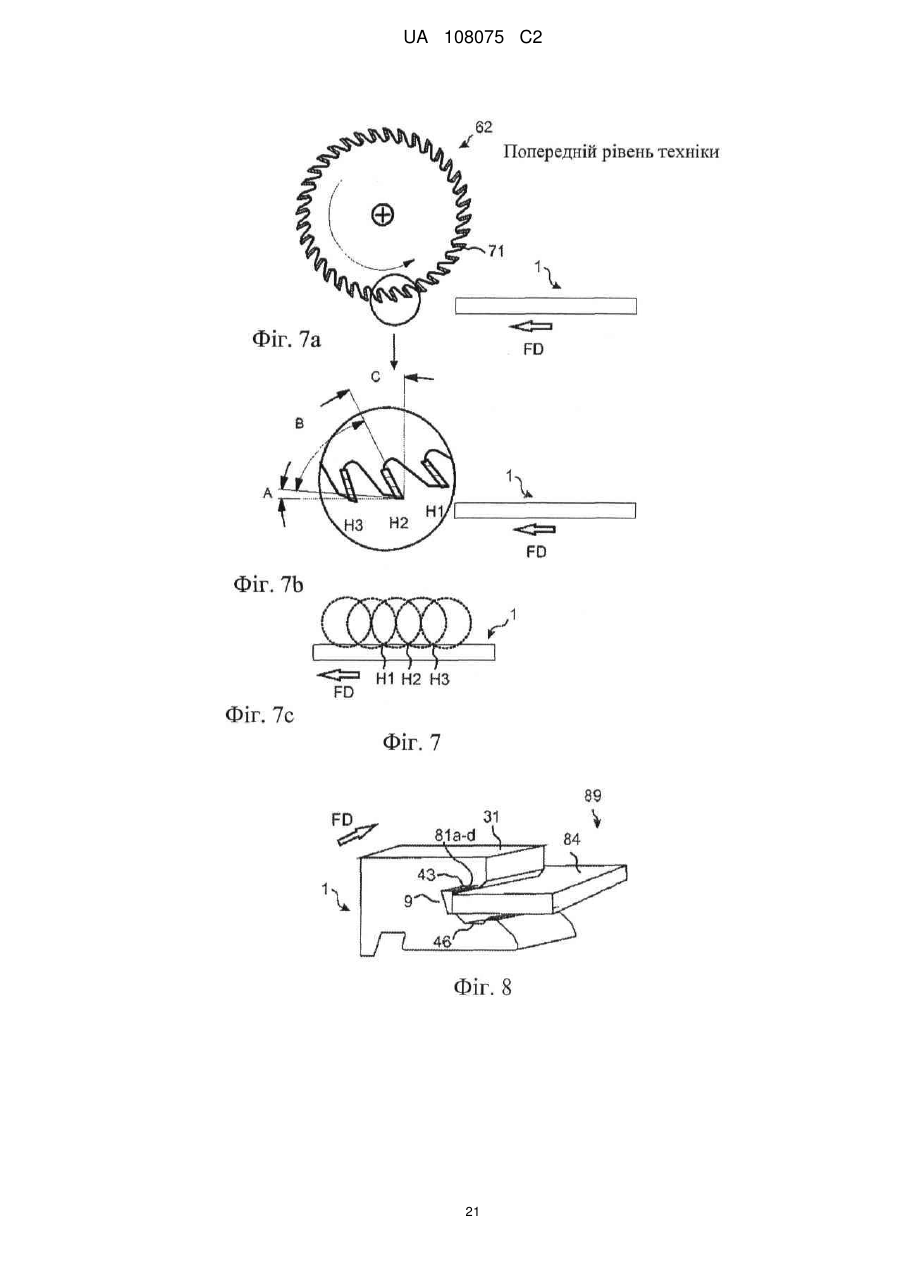

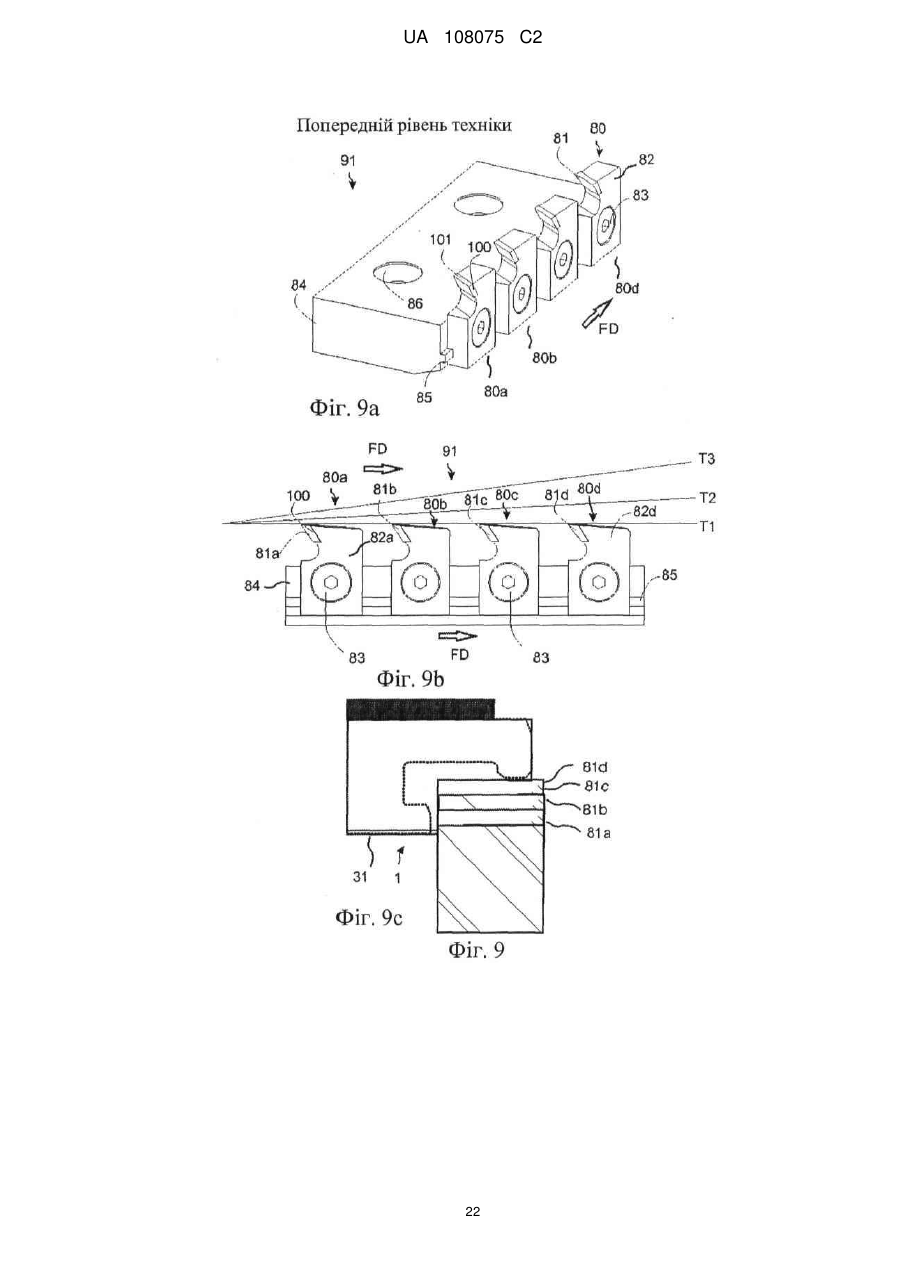

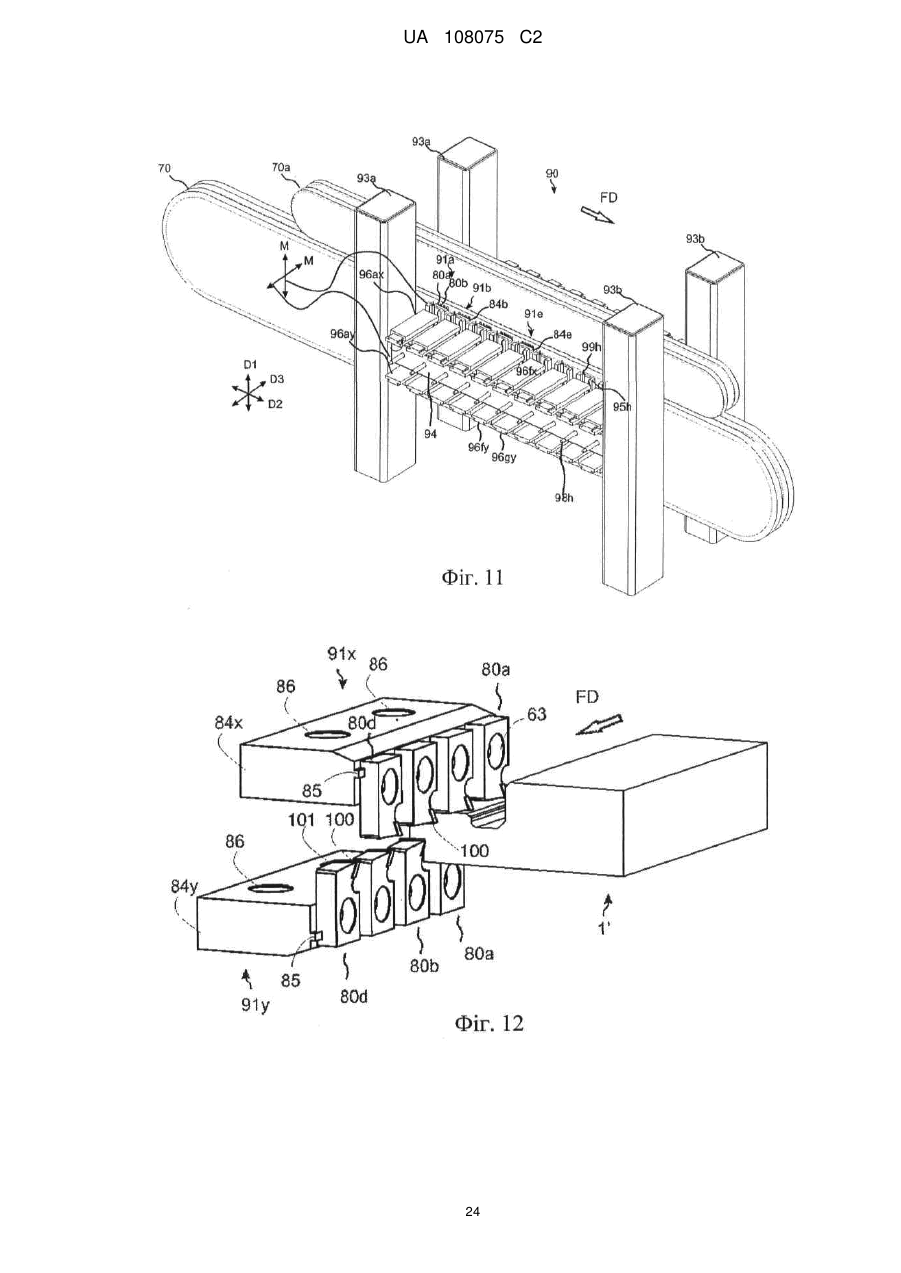

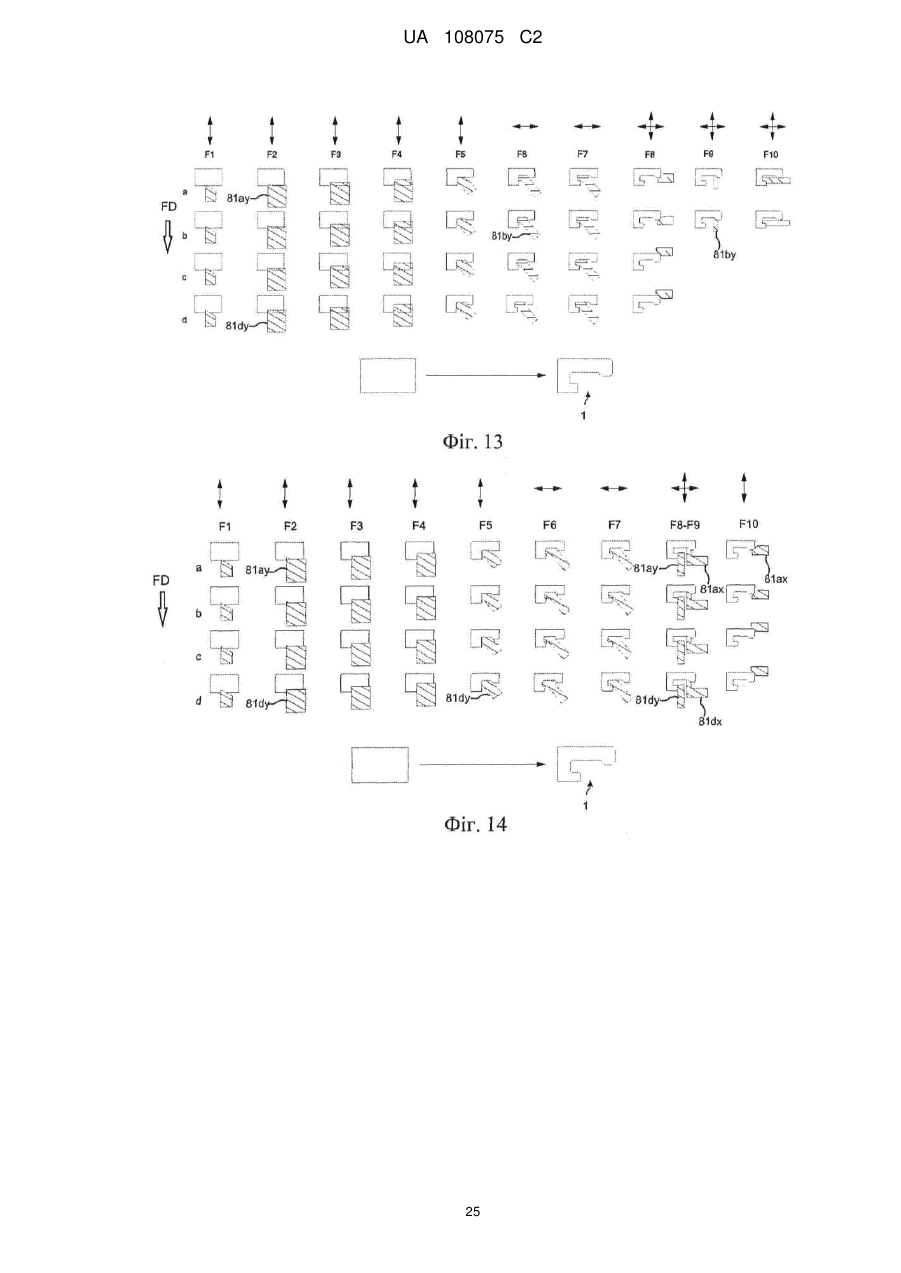

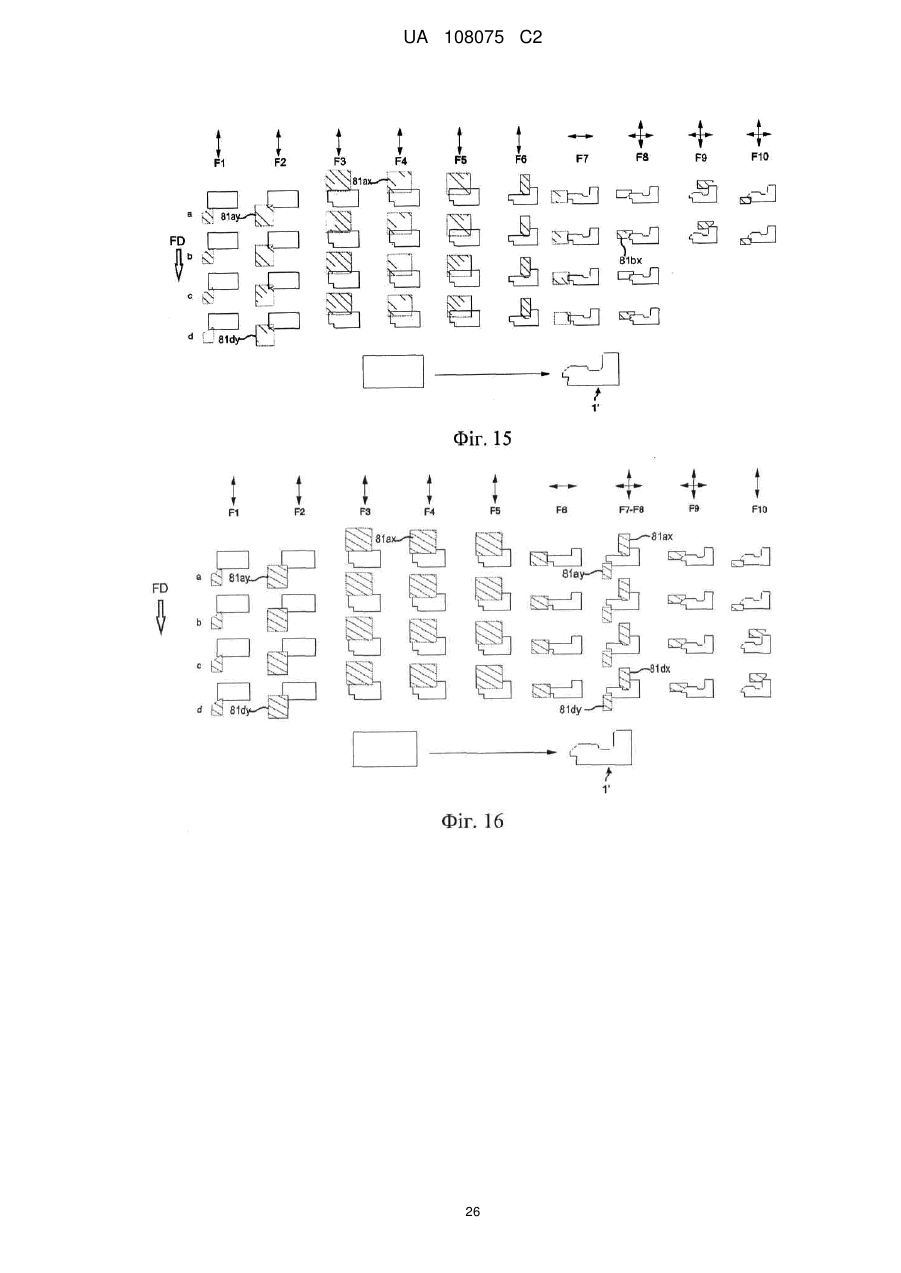

Реферат: Даний винахід стосується способу, в якому застосовують інструмент 91 для виробництва поліпшених замикаючих систем панелі підлоги. Конструкція інструмента є конструкцією необертового інструмента, який профілює конкретні поверхні з'єднувальної кромки панелі підлоги, що приводить в результаті до того, що відхилення залишаються на низькому рівні. UA 108075 C2 (12) UA 108075 C2 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід загалом стосується галузі техніки механічного замикання панелей підлоги. Більш конкретно, даний винахід стосується різального або шабрувального інструменту, а також способу виробництва поліпшених замикаючих систем для механічного замикання панелей підлоги з використанням такого різального або шабрувального інструменту. Даний винахід особливо придатний для використання в підлогових покриттях з механічними замикаючими системами на своїх кромках, що мають зносостійкий верхній поверхневий шар, наприклад для ламінатних підлог з поверхневим шаром з ламінату високого тиску або ламінату низького тиску, дощок підлоги, покритих мінеральною гранульованою крихтою, деревоволокнистим складом і подібним. Подальший опис попереднього рівня техніки, недоліків відомих систем, а також задач і ознак винаходу буде загалом направлений на галузь техніки цього винаходу як необмежувальні приклади для профілювання механічних замикаючих систем на довгих сторонах. Однак повинно бути підкреслено, що винахід може бути використаний для будь-яких панелей підлоги або панелей стін, які призначені для з'єднання за допомогою механічної замикаючої системи. Винахід може бути використаний для утворення довгих і/або коротких кромок, квадратних панелей або панелей, що мають більше ніж чотири кромки. У нижченаведеному описі видима поверхня описуваної панелі підлоги називається "лицьовою стороною", а протилежна сторона описуваної панелі підлоги, повернута до чорної підлоги, називається "тильною стороною". "Горизонтальна площина" стосується площини, яка є паралельною лицьовій стороні. Безпосередньо прилеглі верхні частини двох сусідніх кромок двох з'єднуваних разом панелей підлоги утворюють "вертикальну площину", перпендикулярну горизонтальній площині. Зовнішні частини панелі підлоги на кромці панелі підлоги між лицьовою стороною і тильною стороною називаються "з'єднувальною кромкою". Як правило, з'єднувальна кромка має декілька "поверхонь з'єднання", які можуть бути вертикальними, горизонтальними, похилими, округленими, скошеними і т. д. Ці поверхні з'єднання присутні на різних матеріалах, наприклад ламінаті, деревоволокнистій плиті, дереві, пластику, металі (більш конкретно алюмінії) або ущільнювальному матеріалі. Під "замиканням" або "замикаючою системою" мається на увазі засіб сприяння з'єднанню, який з'єднує панелі підлоги вертикально або горизонтально. Під "механічною замикаючою системою" мається на увазі те, що з'єднання може бути виконане без клею. У багатьох випадках механічні замикаючі системи також можуть бути сполучені клеєм. Під "вертикальним замиканням" мається на увазі замикання, здійснюване паралельно вертикальній площині, а під "горизонтальним замиканням" мається на увазі замикання, здійснюване паралельно горизонтальній площині. Під "вертикальними замикаючими поверхнями" маються на увазі верхні і нижні взаємодіючі поверхні шпунта на першій кромці, взаємодіючі з верхньою і нижньою взаємодіючими поверхнями паза під шпунт на прилеглій другій кромці, вертикально замикаючі прилеглі кромки. Під "горизонтальними замикаючими поверхнями" мається на увазі по суті вертикальна верхня кромка паза під шпунт і замикаючий елемент на другій кромці, взаємодіючій по суті з вертикальною верхньою кромкою шпунта і замикаючим пазом на прилеглій першій кромці, при цьому взаємодіючі горизонтальні замикаючі поверхні замикають прилеглі кромки горизонтально перпендикулярно кромці і запобігають зміщенню прилеглих кромок одна до одної або в сторони одна від одної. Під "стороною замикаючого паза" мається на увазі сторона панелі підлоги, в якій частина горизонтального замикання містить замикаючий паз, отвір якого повернутий до тильної сторони. Під "стороною замикаючого елемента" мається на увазі сторона панелі підлоги, в якій для горизонтального замикання знаходиться замикаючий елемент, який взаємодіє із замикаючим пазом. Під "кутом замикання" мається на увазі кут замикаючих поверхонь горизонтального замикання відносно горизонтальної площини. У тих випадках, коли замикаючі поверхні є криволінійними, кут замикання є дотичною до кривої, що має найбільший кут. Під "кутом інструменту" мається на увазі кут площини, в якій інструмент повертається. Під "декоративним поверхневим шаром" мається на увазі поверхневий шар, який загалом призначений для надання підлозі її декоративного зовнішнього вигляду. "Зносостійкий поверхневий шар" стосується високоабразивного поверхневого шару, який головним чином адаптований для поліпшення зносостійкості лицьової сторони. На основі цього можна зробити висновок про те, що "декоративний зносостійкий поверхневий шар" є шаром, який призначений для того, щоб забезпечити підлогу декоративним оформленням, а також поліпшити тривалість експлуатації лицьової сторони. Поверхневий шар накладається на внутрішній шар. Під "протягуванням" або "шабруванням" мається на увазі спосіб утворення паза або виступу на кромці панелі за допомогою надання форми значній частині кромки за допомогою обертових 1 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 інструментів, а потім надання чистової остаточної форми частині кромки за допомогою конфігурації протягувального або шабрувального інструменту, що містить декілька необертових і закріплених поверхонь для видалення стружки, розташованих вздовж напрямку подачі. Під "різанням" мається на увазі спосіб утворення паза або виступу на кромці панелі за рахунок різання значної частини кромки до утворення кінцевої форми однією або декількома конфігураціями різального інструменту, що містять декілька необертових і закріплених поверхонь для видалення стружки, розташованих вздовж напрямку подачі. Для полегшення розуміння опису даного винаходу, а також для ознайомлення із задачами, що стоять перед винаходом, далі іде опис стандартної конструкції і стандартних функцій панелей підлоги, а також стандартного виробництва таких панелей підлоги з посиланням на фіг. 1-8 на прикладених кресленнях. Стандартні конструкція, функції і виробництво також повністю або частково використовуються в даному винаході. Механічна замикаюча система містить шпунт і паз під шпунт для вертикального замикання, а також замикаючий елемент і замикаючий паз для горизонтального замикання. Вона має щонайменше чотири пари фактично взаємодіючих замикаючих поверхонь, дві пари для вертикального замикання і дві пари для горизонтального замикання. Замикаюча система містить декілька інших поверхонь, які звичайно не стикаються одна з одною і, отже, можуть бути виготовлені зі значно більшими допустимими відхиленнями, ніж взаємодіючі замикаючі поверхні. Ламінатне підлогове покриття звичайно складається з внутрішнього шару, що складається з 6-9 мм деревоволокнистої плити, верхнього поверхневого шару товщиною 0,20 мм і нижнього балансуючого шару. Верхній поверхневий шар надає дошкам настилу необхідний зовнішній вигляд і зносостійкість. Внутрішній шар забезпечує міцність, а балансуючий шар захищає панель настилу при змінах відносної вогкості (RH) протягом року. Механічні замикаючі системи звичайно утворюються за допомогою механічної обробки внутрішнього шару панелі. Така обробка повинна бути дуже точною для того, щоб гарантувати високу якість. Особливо важливо, щоб вертикальна і горизонтальна замикаючі поверхні були утворені з високою точністю для того, щоб гарантувати простоту установки і точність відповідності між прилеглими кромками. На фіг. 1а проілюстровані механічні замикаючі системи згідно з попереднім рівнем техніки, які можуть бути замкнені з використанням установки із зміною кута, при цьому такі системи широко розповсюджені на ринку. Подібна замикаюча система може бути сконструйована, щоб замикатися вертикальним або горизонтальним заскакуванням. Показаний вертикальний поперечний переріз частини довгої сторони 4а панелі 1′ підлоги, а також частини довгої сторони 4b прилеглої панелі 1 підлоги. Основні частини панелей 1, 1′ підлоги можуть складатися з деревоволокнистої плити або внутрішнього шару 30, на лицьову сторону якого спирається зносостійкий і декоративний поверхневий шар 31, а на тильну сторону (нижню сторону) якого спирається балансуючий шар 32. Замикаюча система має шпунт 10 і паз 9 під шпунт, які замикають панелі у вертикальному напрямку D1, причому верхня 53 і нижня 56 поверхні шпунта взаємодіють з верхньою 43 і нижньою 46 поверхнями паза під шпунт. З балансуючого шару 32 панелі 1 підлоги утворюється планка 6, яка підтримує замикаючий елемент 8 на стороні 4b замикаючого елемента 8. Отже, таким чином, планка 6 і замикаючий елемент 8 можуть утворювати виступаючу нижню частину паза 46 під шпунт. Замикаючий елемент 8, утворений на планці 6, має поверхню 11 замикаючого елемента, яка взаємодіє з робочою поверхнею 12 замикаючого паза, що знаходиться на замикаючому пазу 14, який знаходиться на протилежній стороні замикаючого паза прилеглої панелі 1′ підлоги. За рахунок з'єднання між горизонтальними робочими замикаючими поверхнями 11, 12 досягається горизонтальне замикання панелей 1, 1′ підлоги упоперек з'єднувальної кромки (напрям D2), яке запобігає відділенню у бік прилеглих кромок, якщо панелі переміщують в сторону одна від одної. Кут А замикання замикаючих поверхонь 11, 12 в цьому показаному варіанті здійснення становить 90 градусів, і це забезпечує міцне горизонтальне замикання. Замикаючі системи також можуть бути утворені з іншими кутами замикання, наприклад 45-60 градусів. Деякі замикаючі системи мають відносно невеликий кут замикання, наприклад 30 градусів. Невеликі кути замикання дозволяють виготовити дуже компактні замикаючі системи і зекономити матеріал. Однак міцність замикання таких систем є відносно низькою. Верхня частина сторони 1′ замикаючого елемента містить першу верхню кромку 18, а верхня частина сторони 1 замикаючого паза містить другу верхню кромку 19, які запобігають горизонтальному переміщенню прилеглих кромок в сторони одна відносно одної, якщо панелі сполучені одна з одною. На фіг. 1b показаний ламінатний поверхневий шар, який складається з прозорого покриття 33 зі зносостійкими частинками оксиду 36 алюмінію і декоративного паперового шару 35 з 2 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 малюнком, що надає поверхні її декоративних характеристик. Малюнок, який в більшості випадків має дизайн під дерево, звичайно має білий несучий шар, який невидимий завдяки прямим вертикальним верхнім кромкам. Деякі панелі підлоги мають декоративні фаски 31а, які покриті фарбою або декоративною плівкою. Також відомо, що частина покриття 31b може бути оброблена як невелика фаска для того, щоб кромка була більш пологою і щоб видалити стружки кромки, які можуть з'явитися, якщо інструменти не є гострими. Така обробка покриття виконується як заключний етап після обробки поверхневого шару і верхньої кромки операціями, які подібні шліфувальним операціям. Замикаюча система (шпунтове замикання) також може бути утворена без планки 6, як показано на фіг. 2а. Замикаючий елемент 8 в цьому варіанті здійснення розташований на шпунті 10 і замикаючий паз 14 утворений як канавка в пазу 9 під шпунт. Замикаюча система також може бути утворена за допомогою шпунта 10а, що відхиляється (замикання з відхиленням), який може бути зміщений під час замикання. Замикаюча система, подібна тій, яка показана на фіг. 2b, може бути замкнена вертикальним переміщенням. Замикаюча система (гакове замикання) також може бути утворена без шпунта, як показано на фіг. 2с, для того, щоб здійснити замикання в горизонтальному напрямку D2. Така замикаюча система використовується на коротких сторонах вузьких панелей підлоги. Вертикальне замикання у вертикальному напрямку D1 здійснюється з довгими сторонами прилеглих панелей. Кожна з цих відомих замикаючих систем, використовуваних для горизонтального замикання панелей, має дві пари взаємодіючих поверхонь 18, 19 і 11, 12, які повинні точно відповідати одна одній, щоб функціонування здійснювалося належним чином. На фіг. 3а (вигляд збоку) і 3b (вигляд зверху) проілюстрований найчастіше використовуваний спосіб виробництва замикаючої системи і основні недоліки, що стосуються такого виробництва. Замикаюча система утворюється при направленій вниз поверхні 31 панелі підлоги. Для профілювання кромок використовується конфігурація 60 декількох обертових інструментів, коли панель 1, 1′ підлоги горизонтально переміщується в лінійному напрямку подачі ланцюгом 70. Пас 70а, підтримуваний притискними колесами 70b, використовується для створення вертикального тиску на ланцюг. Пас не є стійким в горизонтальному напрямку D2, перпендикулярному напрямку подачі. Вертикальне D1 і горизонтальне D2 місцеположення панелі підлоги досягається за рахунок ланцюга, який переміщується з високою точністю відносно конфігурації обертових інструментів. Поверхневий шар панелі підлоги фіксується з ланцюгом тертям. На фіг. 4а показана панель 1, 1′ підлоги, яка виготовляється за допомогою обладнання профілювання, яке містить один ланцюг 70, пас 70а, підтримуваний притискними колесами 70b, що здійснюють вертикальний тиск відносно ланцюга. На фіг. 4b показано, що при ідеальній обробці можуть бути утворені дуже точні пази 14, замикаючі елементи 8 і верхні кромки 18, 19, які теоретично є майже абсолютно паралельними. Виробничі відхилення можуть мати мінімально допустиме значення ±0,02 мм. Однак на практиці дуже складно не вийти за межі таких відхилень. Причина полягає в тому, що сили тертя між ланцюгом і поверхнею панелі підлоги недостатньо, і під час виробництва панель підлоги переміщується або повертається горизонтально перпендикулярно напрямку подачі (надалі це називається горизонтальним поворотом). Пас, ланцюги, особливо якщо вони не паралельні, інструменти і притискні башмаки, які також використовуються (не показані), здійснюють некерований горизонтальний бічний тиск відносно панелі підлоги, і, як згадано вище, частини замикаючої системи не будуть утворені абсолютно паралельними, як показано на фіг. 4с. Відстані L1, L2 між верхньою частиною панелі 18, 19 підлоги і замикаючими поверхнями 11, 12 на одній частині панелі можуть бути на 0,1-0,2 мм меншими, ніж відповідні відстані L3, L4 на іншій частині тієї ж панелі. Замикання може бути дуже тугим або нещільним. Шпунт 10 і паз 9 під шпунт також можуть змінюватися в горизонтальному напрямку. Однак такі відхилення 10', 9', як показано на фіг. 1а, не викликають яких-небудь ускладнень, оскільки замикаюча система утворюється з просторами між кінчиком шпунта і внутрішньою частиною паза, і такі простори використовуються для компенсації вищезазначених виробничих відхилень. Для вирішення задачі, що стосується горизонтального повороту, застосовувалося декілька способів. Найчастіше використовувані способи полягають в тому, щоб профілююче обладнання стало більш стійким, а також поліпшилося направляння ланцюгів. Також використовуються пристрої очищення ланцюгів для того, щоб підтримувати високий коефіцієнт сили тертя між ланцюгом і панеллю підлоги. Для запобігання горизонтальному повороту використовуються спеціальні направляючі пристрої GD, як показано на фіг. 4а, наприклад стальні напрямні, які взаємодіють зі спеціальними пазами на тильній стороні панелі. Такі напрямні важко підігнати в 3 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 пази, вони викликають зношування і тепловий ефект під час виробництва, а також можуть виникнути проблеми нестійкості, коли пазом зачіпається балансуючий шар. Однак всі ці заходи по поліпшенню профілюючого обладнання не вирішили згаданих задач. І, навпаки, з роками задача горизонтального зміщення ставала все більш актуальною. Одна з причин полягає в тому, що швидкість виробництва зростає, і це сприяє більш сильному бічному тиску. Розвиток виробництва панелі підлоги з меншими розмірами, глибокого тиснення поверхні і полірування поверхні зменшив тертя між ланцюгом і поверхнею панелі підлоги і збільшило імовірність великого неконтрольованого горизонтального повороту. Інші представлені способи для зменшення горизонтального повороту основані на принципі використання конструкції інструменту і місцерозташування інструменту. Це показано на фіг. 5 і 6. Фіг. 5а-5е показують традиційні інструменти для виробництва панелей підлоги зі зносостійким верхнім поверхневим шаром. Панель підлоги під час профілювання кромок переміщується в напрямку FD подачі, вказаному стрілкою. Перший етап лінії профілювання проілюстрований на фіг. 5а, а останній етап - на фіг. 5е. Показаний поперечний переріз панелі 1, 1' підлоги, яка в фрезерній машині на шарикопідшипниковій стрічці 70 розміщена верхнім поверхневим шаром 31 вниз. Традиційне оброблювальне компонування з великою точністю транспортує дошку 1, 1' через декілька конфігурацій різальних інструментів, що незалежно обертаються. Різальні інструменти звичайно мають діаметр приблизно 200-250 мм і можуть бути встановлені під певним кутом інструменту ТА до горизонтальної площини HP дошки. Інструменти встановлюються на протилежних сторонах декількох опорних стовпів. Відстань TD між інструментами складає близько 0,5 м, а відстань між опорними стовпами складає близько 1 м, як показано на фіг. 3а і 3b. Кожний інструмент 60-64, 60'-63' призначений для видалення обмеженої частини з'єднувальної кромки, при цьому деякі з них також утворюють кінцеві поверхні з'єднання. Деякі інструменти розміщуються вздовж обох сторін профілюючої лінії в напрямку FD подачі панелі 1, 1' підлоги. Це здійснюється для того, щоб одержати задовільні виробничі відхилення. Основоположне правило полягає в тому, що збільшення кількості інструментів впливає на поліпшення в додержанні виробничих відхилень, оскільки кожний інструмент видаляє менше матеріалу і здійснює менше зусиль, які можуть неконтрольованим чином змістити панель підлоги. У звичайному режимі виробництва використовується від 4 до 6 пар протилежних інструментів на першій машині, що здійснює різання довгої сторони, і подальшій подібній машині, що здійснює різання короткої сторони замикаючої системи панелі. Горизонтальні замикаючі поверхні 18, 19, 11, 12 обробляються чотирма незалежними інструментами 62, 62' і 63, 63'. Горизонтальний поворот, здійснений між третім (фіг. 5с) і четвертим (фіг. 5d) робочими місцеположеннями інструментів на кожній стороні, викличе утворення горизонтальних замикаючих поверхонь 18, 19, 11, 12, які не будуть паралельними, як показано на фіг. 4с. Традиційно при виробництві механічних замикаючих систем панелі підлоги, інструменти 60, 60' для чорнового різання, як проілюстровано на фіг. 5а, або інструменти 62, 62' для чистового різання розташовуються в окремих незалежних місцеположеннях профілювання на одній стороні напрямку FD подачі панелі 1 підлоги, а також на протилежній стороні як протилежна пара, як проілюстровано на фіг. 5с. Один інструмент з пари обробляє сторону 1 замикаючого елемента, а інший інструмент обробляє сторону 1' замикаючого паза. Інструменти 60, 60' для чорнового різання видаляють більшу частину високоабразивного матеріалу зносостійкого поверхневого шару для того, щоб збільшити термін експлуатації і якість різання подальших інструментів, за винятком інструментів 62, 62', які також можуть здійснювати різання зносостійкого поверхневого шару. Різальна кромка інструментів містить алмаз, але, не дивлячись на це, час експлуатації такого інструменту є обмеженим і звичайно складає не більше ніж 5000-20000 метрів при різанні у високоабразивному верхньому шарі. З цієї причини інструменти, які ріжуть поверхневий шар, тобто інструменти 60, 60' для чорнового різання, проілюстровані на фіг. 5а, і інструменти 62, 62' для чистового різання, проілюстровані на фіг. 5с, сконфігуровані з прямою різальною кромкою, яка може покроковим чином Μ переміщатися паралельно різальній кромці під час виробництва для того, щоб свіжа частина різальної кромки інструменту також переміщалася в місцеположення різання. Такий горизонтальний поворот з горизонтальним кутом ТА інструменту і покрокове вертикальне коректування Μ показані на фіг. 6а-6с. На фіг. 6а показана поверхня 71 інструменту 62 чистового різання, яка видаляє стружку, що утворює верхній поверхневий шар 31 панелі 1 підлоги. Якщо дошка має зносостійкий верхній поверхневий шар, інструмент 62 чистового різання зношується значно швидше в порівнянні з різанням внутрішнього шару дошки, наприклад, деревоволокнистої плити високої щільності (ДВПВЩ). Це приводить до 4 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 зношування ділянки різальної поверхні 73, як показано на фіг. 6b, на інструменті 62, що в результаті приведе до утворення стружки на ділянці верхньої кромки панелі 72, тобто можуть з'явитися невеликі надломи, і кромка стане шорсткою, при цьому можуть стати видимими невеликі білі ділянки несучого шару малюнка. На фіг. 6с проілюстровано, яким чином невеликими кроками в декілька десятих міліметра у вертикальному напрямку Μ переміщується фреза 62 для чистового різання таким чином, що свіжа ділянка 74 інструменту 62 для чистового різання розташовується біля верхньої поверхні 31. Подібні принципи використовуються для фрез чорнового різання, а покрокове переміщення інструментів виконується під час роботи машини для того, щоб зекономити робочий час на лінії. Інструменти 60 для чорнового різання на фіг. 5а звичайно розміщуються на відстані ED, яка приблизно дорівнює 0,5 мм, від вертикальної площини VP і від кінцевої верхньої кромки 18, 19. Всі подальші різальні інструменти, за винятком фрез 62, 62', сконструйовані таким чином, щоб їх різці знаходилися на безпечній відстані від поверхневого шару верхньої кромки для того, щоб уникнути ризику різання зносостійкого поверхневого шару 31 і, тим самим, уникнути їх швидкого зношування особливо тому, що ці інструменти не можуть переміщатися покроковим чином. Горизонтальний поворот всередині профілюючої машини має велике значення внаслідок того, що інструменти здійснюють неконтрольований тиск на сторони панелей. Такий тиск може виникнути, якщо інструменти працюють під різними кутами інструменту з відмінними швидкостями обертання (в напрямку або проти напрямку подачі) або якщо вони видаляють відмінні об'єми матеріалу або матеріал має відмінний склад (внутрішній шар, поверхневий шар). Через декілька причин в першому і останньому місцеположенні різання дошки 1, 1' звичайно є більш нестійкими, а небезпека горизонтального повороту є високою відносно інших місцеположень інструментів. Наприклад, , дошка затискається ланцюгом і пасом лише на протязі обмеженої ділянки, а приймальне/вивідне обладнання може лише трохи натискати на дошки. Тому обробка взаємодіючих горизонтальних замикаючих поверхонь 11, 12, 18, 19 звичайно виконується інструментами, що знаходяться на внутрішніх позиціях відносно інших інструментів. Вони утворюються за допомогою фрез 62, 62' для чистового різання фіг. 5с, а також фрези 63' замикаючого паза і фрези 63 замикаючого елемента фіг. 5d. Фрези 62, 62' для чистового різання фіг. 5с звичайно завжди розташовані після інструментів, які утворюють шпунт і паз під шпунт, як показано на фіг. 5b. Це є головною перевагою, оскільки більша частина матеріалу вже видалена попередніми інструментами 60, 60', 61, 61' в момент, коли фрези для чистового різання починають видаляти матеріал. Фрези 62, 62' для чистового різання повинні видаляти лише дуже обмежену кількість матеріалу внутрішнього шару і частини зносостійкого поверхневого шару, що залишилася. Це дозволяє відповідати жорстким допускам обробки за рахунок зменшення різального зусилля і зменшення горизонтального тиску на панель підлоги. Фрези 60, 60' для чорнового різання і фрези 62, 62' для чистового різання, які описані вище, завжди розділяються декількома інструментами, що знаходяться між ними. Це викликає по суті некерований горизонтальний поворот між фрезами 60, 60' для чорнового різання і фрезами 62, 62' для чистового різання, і такий поворот може скласти близько 0,2 мм. При цьому фрези для чорнового різання повинні розташовуватися на задовільній відстані, звичайно щонайменше на 0,5 мм, від кінцевої поверхневої кромки для того, щоб уникнути проблем з якістю, таких як кромка зі стружкою, видимість ліній декоративного паперу і вихід на поверхню внутрішнього шару. Замикаючі поверхні замикаючого паза і замикаючого елемента утворюються за допомогою обертових інструментів 63, 63' з кутом ТА інструменту, що дорівнює або більше ніж кут LA замикання. Обертовий інструмент, що утворює замикаючу поверхню при куті А замикання, не може працювати при куті ТА інструменту, який є менше ніж кут А замикання. Ця обставина є суттєвим обмеженням, яке повинно братися до уваги при конструюванні і виробництві замикаючих систем. Інструменти 61, 61', 63, 63' горизонтального і вертикального замикання, фіг. 5b і 5d, є прикладами обертового інструменту, що складається з двох інструментальних одиниць ТВ1 і ТВ2, коректованих одна відносно одної і встановлених на одному валу. Такі інструменти надалі будуть називатися СОМВІ-інструментами. Ці СОМВІ-інструменти потрібні, коли інструмент утворює геометричні елементи, наприклад паз, який складається з двох протилежних поверхонь різання з постійною відносною відстанню між ними. Коли інструмент заточується, деяка кількість матеріалу видаляється, і відносна відстань між протилежними кромками змінюється. Отже, для двох інструментальних одиниць можливо здійснити коректування до більшого розміру, щоб зробити поправку на коректний відносний розмір. Позитивний результат від використання цих СОМВІ-інструментів в тому, що точність відповідності між двома профільованими поверхнями, 5 UA 108075 C2 5 10 15 20 утвореними двома інструментальними одиницями, є дуже високою, оскільки профілювання здійснювалося в одному і тому ж місцеположенні і одним і тим же інструментом. Такі СОМВІінструменти 61, 61' можуть бути використані для зменшення відхилень між парою вертикальних замикаючих поверхонь шпунта, як показано на фіг. 5b. Однак СОМВІ-інструменти не використовуються для виробництва пари горизонтальних замикаючих поверхонь. Одна причина полягає в тому, що верхня кромка на стороні замикаючого паза повинна бути утворена за допомогою інструментальної одиниці 62', що має кут інструменту, який відрізняється від кута інструменту інструментальної одиниці 63', що утворює замикаючу поверхню в замикаючому пазу, як показано на фіг. 5с і 5d. Інструментальні одиниці СОМВІ-інструменту завжди працюють під одним кутом інструменту, оскільки вони закріплені на одному і тому ж валу. Інша причина полягає в тому, що одна з інструментальних одиниць 62, яка утворює верхню кромку, повинна працювати горизонтально і повинна покроковим чином коректуватися у вертикальному напрямку. СОМВІ-інструмент не може бути скоректований покроковим чином вертикально, оскільки таке коректування в той же час змінить місцеположення іншої інструментальної одиниці 63, яка використовується для утворення замикаючої поверхні замикаючого елемента. Отже, СОМВІ-інструмент з двома інструментальними одиницями на одному і тому ж валу має два основних обмеження. Обидві інструментальні одиниці повинні працювати під одним і тим же кутом і повинні переміщатися в одному і тому ж напрямку в один і той же час. На фіг. 7а-b проілюстрована конфігурація 62 обертового інструменту на збільшеному вигляді в перспективі згідно з попереднім рівнем техніки. На фіг. 7 проілюстрований збільшений вигляд в перспективі панелі 1 підлоги згідно з попереднім рівнем техніки після обробки обертовим інструментом 62 фіг. 6а-b. Приклади конфігурацій 60-64, 60'-63' обертових інструментів, розміщених на виробничій лінії, можна побачити на фіг. 5а-5е. В таблиці 1 наведені зразкові дані для конфігурації обертового інструменту фіг. 7а-b. 25 Таблиця 1 Обертовий інструмент Довжина окружності, Ø Частота обертання, n Швидкість, ν Відстань, t 30 35 40 45 50 Значення 250 мм 6000 об./хв. 78,5 м/с 0,83 мм Конфігурація 62 обертового інструменту має поверхні 71 для видалення стружки, розташовані навколо колеса, при цьому кожна поверхня 71 для видалення стружки "врізається" в матеріал 1, який повинен бути видалений. На фіг. 7с показаний результат, невеликі відмітки Н1-Н3 про здійснене різання на профільованій поверхні. Кожна поверхня 71 для видалення стружки швидко зношується через одномоментні періодичні переривчасті переміщення поверхні для видалення стружки, яка "врізається" в матеріал. Якщо конфігурація обертового інструменту табл. 1 обертається при 6000 об./хв., забезпечуючи швидкість обертання 78 м/с, і якщо поверхні для видалення стружки розташовані на відстані 1 мм одна від одної, кожну секунду 78 000 поверхонь для видалення стружки будуть "врізатися" в кромку панелі підлоги. Задній кут А фіг. 7b в конфігурації обертового інструменту не може бути дуже маленьким, оскільки задня частина поверхні для видалення стружки буде тоді "врізатися" в профільовану поверхню, коли поверхня для видалення стружки буде обертатися в напрямку від поверхні. Це є обмеженням. Різання з оптимальним кутом В загострення означає, що використовується якомога менше зусилля для видалення матеріалу залежно від матеріалу, який повинен бути видалений. Обертові інструменти приводяться в дію двигунами, які мають велику вартість від загальних вкладень у виробничу лінію, також вони є споживачами енергії, мають складні електричні системи керування і вимагають постійного технічного обслуговування і ремонту. Обертові інструменти виробляють велику кількість пилу, який повинен бути видалений під час виробництва. Пил містить суміш знятих стружок і пилинок. Хоча це згладжується складною системою пиловловлення для конструкцій обертових інструментів, недолік також полягає в тому, що у будь-якому випадку фракції пилинок і стружок, які потрапляють в транспортну систему, викликають зношування і відхилення в транспортних системах. Це негативним чином впливає на відхилення для механічної замикаючої системи. Крім обертового інструменту, існують закріплені інструменти, у випадку використання яких протягування або загальновідоме шабрування є технологією, при якій обертовий інструмент утворює основну частину паза, а частина матеріалу згодом віддаляється шабруванням за 6 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 допомогою закріпленого інструменту. Таке надання форми головним чином використовується для виробництва канавок або кутових профілів, які складно або неможливо виконати великими обертовими інструментами. Такі способи виробництва описані в WO 02/060691. На фіг. 8 проілюстрований інший подібний спосіб виробництва згідно з WO 03/012224. Канавка 43 в замикаючій системі обробляється як в металообробці за рахунок переміщення панелі вздовж нерухомого прорізного інструменту 89, який в цьому варіанті здійснення має поверхні 81a-d для видалення стружки на арматурі 84, яка діє перпендикулярно поверхневому шару 31. Коли панель 1 підлоги переміщується в напрямку подачі, вказаному стрілкою FD, панель 1 підлоги буде проходити вздовж інструменту 89, який вставляється в паз під шпунт, а його зубці 81a-d будуть здійснювати остаточне надання форми канавці 46 замикаючої поверхні. Основна частина паза 9 під шпунт утворюється традиційним способом із використанням конфігурації великих обертових інструментів, перед тим як панель підійде до такого місцеположення, в якому діє прорізний інструмент 89. Основною задачею при обробці механічного замикання за винятком загальних виробничих витрат є одержання задовільних виробничих відхилень, тобто одержання належної геометрії замикаючої системи і здійснення цього в рентабельному виробничому режимі. Відповідно, було б дуже бажано при виготовленні панелей підлоги додатково зменшити відхилення для горизонтального замикання до суттєво низького рівня при більш рентабельному і простому підході. Основна задача даного винаходу полягає в здійсненні можливості зменшення виробничих відхилень, наприклад, для горизонтального замикання панелей підлоги. Задача іншого варіанта здійснення даного винаходу полягає в здійсненні можливості поліпшення виробництва механічних замикаючих систем за рахунок зменшення розміру виробничого обладнання, що зменшує технічне обслуговування і ремонт інструменту і зменшує споживання енергії. Згідно з першим аспектом винаходу запропонований спосіб для виробництва механічних замикаючих систем на панелі підлоги, що містить поверхневий шар, внутрішній шар і механічні замикаючі системи на першій і другій кромках для горизонтального замикання панелі підлоги з подібними іншими панелями. Механічна замикаюча система містить першу пару замикаючих поверхонь на першій кромці панелі і другу пару замикаючих поверхонь на протилежній другій кромці. Перша пара замикаючих поверхонь містить замикаючу поверхню на першій верхній кромці і на замикаючому пазу. Друга пара замикаючих поверхонь, що містить замикаючу поверхню на другій верхній кромці і на замикаючому елементі, переміщується в напрямку подачі відносно закріплених поверхонь для видалення стружки, розташованих вздовж напрямку подачі. Спосіб включає утворення закріпленими поверхнями для видалення стружки або на першій, або на другій кромці частини першої або другої пари замикаючих поверхонь, які замикають прилеглі кромки горизонтально і запобігають зміщенню з'єднувальних кромок в сторону одна від одної і назустріч одна одній. Винахід надає переваги, які полягають в тому, що щонайменше частина замикаючих поверхонь може бути утворена необертовими інструментами. Такі інструменти можуть бути розташовані дуже близько один до одного, а відхилення, що стосуються горизонтального повороту, можуть бути обмежені або повністю усунені на одній кромці, якщо, наприклад, замикаюча поверхня замикаючого елемента і верхня кромка утворюються необертовими інструментами, які можуть бути розміщені дуже близько один до одного. Є переважним, щоб ці поверхні переважно утворювалися однією і тією ж конструкцією інструменту. У зразковому варіанті здійснення першого аспекту перша і друга пари горизонтальних поверхонь обидві утворюються за рахунок різання і/або протягування. Кожна з першої пари або другої пари може переважно бути утворена одним інструментом, і таке надання форми буде усувати по суті всі відхилення, що стосуються горизонтального повороту. Згідно з другим аспектом винаходу запропонований інструмент для виробництва механічних замикаючих систем на панелі підлоги, що містить верхній поверхневий шар, внутрішній шар і механічні замикаючі системи на першій і другій кромках для горизонтального замикання панелі підлоги з подібними іншими панелями. Механічна замикаюча система містить першу пару замикаючих поверхонь на першій кромці панелі і другу пару замикаючих поверхонь на протилежній другій кромці. Перша пара замикаючих поверхонь містить замикаючу поверхню на першій верхній кромці і на замикаючому пазу, а друга пара замикаючих поверхонь містить замикаючу поверхню на другій верхній кромці і на замикаючому елементі. Інструмент містить закріплені поверхні для видалення стружки, розташовані вздовж напрямку подачі. Панель підлоги переміщується в напрямку подачі відносно закріплених поверхонь для видалення стружки, розміщених вздовж напрямку подачі. Закріплені поверхні для видалення стружки 7 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 призначені для утворення або на першій, або на другій кромці щонайменше частини першої або другої пари замикаючих поверхонь, які горизонтально замикають прилеглі кромки і запобігають зміщенню з'єднувальних кромок в сторону одна від одної або назустріч одна одній. Така конструкція інструменту, що містить різальний і/або шабрувальний інструмент, може бути використана для зменшення виробничих відхилень. Інструмент згідно із зразковими варіантами здійснення другого аспекту може містити декілька варіантів різального і/або шабрувального інструменту таким чином, що перша і друга пари горизонтальних поверхонь можуть бути утворені такими інструментами. Інструмент може бути дуже компактним, при цьому може бути утворена якісна замикаюча система, оскільки інструменти можуть бути збалансовані і знаходитися близько один до одного вздовж напрямку подачі. Згідно з третім аспектом винаходу запропонований спосіб для виробництва механічних замикаючих систем на панелі підлоги, що містить механічні замикаючі системи на першій і другій кромках для горизонтального і вертикального замикання панелі підлоги з подібними іншими панелями. Панель підлоги переміщується в напрямку подачі відносно конфігурації різального інструменту. Спосіб включає утворення шпунта або паза на першій або другій кромці різального інструменту. Згідно з четвертим аспектом винаходу запропонований інструмент для виробництва механічних замикаючих систем на панелі підлоги, що містить механічні замикаючі системи на першій і другій кромках для горизонтального і вертикального замикання панелі підлоги з подібними іншими панелями. Панель підлоги переміщується в напрямку подачі відносно різального інструменту. Різальний інструмент застосовується для утворення на першій або другій кромці шпунта або паза. Ці третій і четвертий варіанти надають перевагу, яка полягає в тому, що паз або шпунт утворюються головним чином і переважно необертовими інструментами, і це може бути використане для зменшення відхилень і зменшення виробничих витрат. Також можливе утворення основної частини або всієї замикаючої системи за допомогою різання. Подібне надання форми вимагає менше енергії, ніж для обертових інструментів, а витрати на інструменти можуть бути зменшені, оскільки для утворення геометрії з'єднання потрібно менше зубців. Основна перевага винаходу полягає в тому, що він надає можливість зменшити відхилення, наприклад, для горизонтального замикання панелей підлоги при виробництві механічних замикаючих систем, внаслідок збалансованого способу виготовлення панелей підлоги і меншого горизонтального повороту на виробничій лінії. Інша перевага одного зразкового варіанта здійснення винаходу полягає в зменшенні витрат на виробництво при поліпшеному терміні експлуатації інструменту, оскільки час простою виробничої лінії зменшується внаслідок більш короткого часу, затраченого на заміну інструментів, і більш простого способу заміни лише однієї частини інструменту, коли інструмент зношується. Ще одна перевага деяких зразкових варіантів здійснення винаходу полягає в зменшених витратах на керуюче обладнання для інструменту, тобто керування стає менш складним. Ще одна додаткова перевага деяких зразкових варіантів здійснення винаходу полягає в зменшеному утворенні пилу, оскільки він залишається на виробничій лінії, тобто потреба у відсмоктування пилу зменшується. Інші задачі, переваги і елементи новизни винаходу стануть очевидними з подальшого докладного опису винаходу, при розгляді з посиланнями на прикладені креслення і формулу винаходу. На кресленнях зображено: Фіг. 1а-1b є поперечним перерізом відомої в попередньому рівні техніки панелі підлоги, при цьому на фігурах проілюстрована механічна замикаюча система і збільшене зображення поверхневого шару. На фіг. 2а-2с проілюстровані різні типи механічних замикаючих систем, відомих в попередньому рівні техніки. Фіг. 3а-3b є виглядом збоку і виглядом зверху традиційної відомої в попередньому рівні техніки профілюючої лінії для виробництва панелей підлоги зі зносостійким верхнім поверхневим шаром. Фіг. 4а-4с є виглядом збоку для поперечного перерізу з короткої сторони відомої в попередній галузі техніки панелі підлоги з традиційним профілюючим обладнанням, а також виглядом зверху і виглядом збоку з короткої сторони панелі підлоги після обробки без дефектів. На фіг. 5а-5е зображені відомі в попередній галузі техніки етапи обробки механічних замикаючих систем на панелі підлоги. 8 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 На фіг. 6а-6с проілюстровані поперечні перерізи обертових інструментів, відомих в попередньому рівні техніки, які використовуються для утворення механічних замикаючих систем. На фіг. 7а-7с проілюстровані поперечні перерізи обертових інструментів, відомих в попередньому рівні техніки, які використовуються для утворення механічних замикаючих систем і для обробки матеріалу. На фіг. 8 проілюстрована конструкція шабрувального інструменту, відома в попередньому рівні техніки. На фіг. 9а-9b показаний зразковий варіант здійснення різального інструменту згідно з винаходом. На фіг. 10а-10с показаний зразковий варіант здійснення із збільшеним виглядом наконечника різального інструменту згідно з винаходом. На фіг. 11 показаний зразковий варіант здійснення оброблювальної лінії, що застосовує різальний інструмент згідно з винаходом. На фіг. 12 показаний зразковий варіант здійснення подвійної конструкції різального інструменту згідно з винаходом. На фіг. 13 показаний зразковий варіант здійснення оброблювальної лінії сторони паза згідно з винаходом. На фіг. 14 показаний зразковий варіант здійснення оброблювальної лінії сторони паза, що застосовує подвійну конструкцію різального інструменту згідно з винаходом. На фіг. 15 показаний зразковий варіант здійснення оброблювальної лінії сторони шпунта згідно з винаходом. На фіг. 16 показаний зразковий варіант здійснення оброблювальної лінії сторони шпунта, що застосовує подвійну конструкцію різального інструменту згідно з винаходом. На фіг. 17 показані зразкові варіанти здійснення етапів попередньої обробки згідно з винаходом. Згідно із зразковим варіантом здійснення для зменшення відхилень можуть бути використані закріплені вздовж напрямку подачі поверхні для видалення стружки такі ж, як використовуються в конструкції різального і шабрувального інструменту. За рахунок використання поверхонь, що видаляють стружку, при утворенні або на першій 1, або на другій 1' кромці щонайменше частини першої або другої пари замикаючих поверхонь 19, 11; 18, 12, які горизонтально замикають кромки 1, 1' і запобігають зміщенню з'єднувальних кромок в сторону одна від одної або назустріч одна одній, горизонтальний поворот панелі під час виробництва зменшується, і з цієї причини відхилення зменшуються. Додаткове зменшення відхилень здійснюється внаслідок того, що утворення замикаючих поверхонь 18, 12; 19, 11 здійснюється по суті на одному етапі. Завдяки конструкції інструменту можливо розмістити інструменти близько один до одного вздовж напрямку подачі, і профілювання може бути здійснене на одному етапі. На фіг. 9а-9с показаний зразковий варіант здійснення конструкції різального інструменту 91 на різних виглядах в перспективі згідно з винаходом. Різальний інструмент 91 містить множину ділянок 81a-d для видалення стружки, які розміщені вздовж напрямку FD подачі в конкретних місцеположеннях відносно кожної з множини інших ділянок для видалення стружки вздовж кромки панелі підлоги, на якій буде утворена замикаюча система. Конструкція різального інструменту 91 має закріплені зубці, причому кожний зубець 80a-d містить ділянку 81a-d для видалення стружки, наприклад різальну поверхню, яка надалі називається наконечником 81, і набір державок 82a-d. Типовий зубець 80 закріплюється на арматурі 84 за допомогою шурупа 83. Переважна кількість зубців, тобто державок 80 наконечників, які можуть бути прикріплені до однієї і тієї ж арматури 84, може складати від 2 до 8 або більше. Зразковий спосіб кріплення зубців 80 полягає в позиціонуванні кожного зубця на поперечці 85 арматури 84. Кожна арматура 84 має отвори 86 під болти, які використовуються для кріплення арматури 84 на профілюючій лінії. Кожний наконечник 81a-d на державці 82a-d, закріпленій на арматурі 100, розташовується таким чином, що кожний подальший наконечник 81 має відмінне місцеположення в горизонтальному або вертикальному напрямку або в горизонтальному і вертикальному напрямку. При використанні різального інструменту пил і стружки можна просто прибрати з отвору біля кожного наконечника. Далі нижче показані різні форми зубців для різних профілів, які повинні бути утворені. На фіг. 9а-b показані різні державки 80a-d з наконечниками, що мають один і той же розмір на арматурі 84. Наконечники 81a-d в цьому випадку ідуть вздовж лінії Т1 наконечників. Інший альтернативний варіант здійснення згідно з винаходом полягає в тому, щоб зміщати зубці вертикально і/або горизонтально. Перший зубець 80а може, наприклад, мати розмір, який "коротший", ніж у другого "вищого" зубця 80b. Таким чином, перший зубець 80а може досягати 9 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 поверхні матеріалу, який повинен бути видалений, при цьому він є "досить коротким" для видалення матеріалу, а другий зубець 80b повинен потім видалити наступний шар матеріалу, який знаходиться ще далі від наконечника 81b, і потрібно, щоб він був, отже, "вищим". Таким чином, наконечники, що знаходяться на арматурі 84, якщо розглядати їх збоку, будуть утворювати нахил, за рахунок зростання, починаючи з "найкоротшого" першого зубця 80а і закінчуючи "найвищим" в кінцевому положенні 80d, слідуючи, наприклад, вздовж лінії Т2 або Т3 наконечників. Зразковий варіант конструкції різального інструменту 91 із збільшеним часом експлуатації згідно з винаходом полягає в тому, що зубці можуть бути відділені, що дозволяє швидко замінити зношені інструменти. Вартість обладнання також зменшується, може бути замінений окремий зубець, замість того, щоб заміняти всю арматуру із зубцями. Зразковий сценарій полягає в тому, що перший зубець 80а, є таким, що першим врізається в матеріал, який повинен бути видалений, і, отже, перший зубець, який повинен бути зношений, порівнюється з іншими зубцями на арматурі. Перший зубець, який повинен бути замінений на зубець зі свіжим наконечником 81, є зубцем 80а. У такому випадку другий зубець 80b може бути переміщений уперед, а також переміщується частина зубців, що залишилася, а останнє місцеположення залишається пустим, і в нього може бути встановлений новий зубець 80d. У випадку, коли зубці розташовані по похилій лінії на арматурі, це означає, що останній новий зубець 80d повинен бути більш "високим", ніж той, який розташовувався до цього в цьому місцеположенні, що приводить до того, що зубець 80а також є "вищим". Арматура 84 повинна бути відсунена далі від панелі підлоги, яка повинна бути піддана фрезеруванню, якщо необхідно досягти тієї ж функції або результату. Інший зразковий варіант здійснення згідно з винаходом полягає у використанні різних зубців 80 на арматурі 84, розташованих на різних рівнях вертикально. На фіг. 9b показана пряма поперечка 85, що проходить на одному і тому ж рівні у вертикальному положенні, необхідна для сприяння кріпленню державок 80. Якщо замість цього поперечка буде нахилятися у вертикальному напрямку, і державки будуть мати нахил для охоплюючої частини, зубець 80d в останньому місцеположенні буде розміщений вище в порівнянні із зубцем, розташованим першим, навіть якщо зубці мають один і той же розмір, за допомогою чого зубці зміщаються вертикально. Фахівець в даній галузі техніки братиме до уваги, що можливі різні рішення для закріплення зубців, наприклад без поперечки, за допомогою шурупа, зачіпки або хомута, також можливі інші рішення, в яких можливо використовувати зубці одних і тих же розмірів, наприклад з поперечкою, розміщеною ступінчасто на різних висотах у вертикальній площині і т. п. На фіг. 9с показано, як утворюється паз на кромці 1 за допомогою різального інструменту 91, показаного зі зміщеними вертикально наконечниками 81a-d зубців. Існує множина переваг в невикористанні обертових інструментів. Наприклад, не існує потреби у множині двигунів для інструментів, і це є головною перевагою, оскільки немає необхідності інвестицій в обладнання і споживання енергії є меншим, а також не існує потреби в електричній системі керування. Можна значно зменшити витрати на технічне обслуговування і ремонт. За відсутності обертових інструментів не існує потреби у великих витратах на пиловидалення, оскільки видалений матеріал не розкидається за рахунок високої швидкості обертання зубців. Обертовий інструмент надає дуже сильного вихрового руху суміші видалених стружок і пилинок, для ліквідації яких повинні бути вжиті відповідні заходи. Навіть в складних системах пиловловлення для обертових інструментів завжди існують фракції пилинок і стружок, які потрапляють в транспортну систему, і це викликає зношування інструментів і негативно впливає на точність транспортної системи, що приводить до збільшених відхилень. Фахівець даної галузі техніки братиме до уваги, що обертовий інструмент може бути використаний в поєднанні з різальним або шабрувальним інструментом для надання форми основній частині кромки і надалі для чистового надання форми горизонтальним замикаючим поверхням 18, 12; 19, 11 за допомогою різального або шабрувального інструменту. При використанні наконечника 81 спеціальної конструкції згідно із зразковим варіантом здійснення винаходу, див. таблицю 2 нижче, різальний інструмент стає настільки ефективним, що він може бути використаний як для видалення основних частин, так і для надання чистової форми. По суті форма наконечника, а також поліпшення в технічному обслуговуванні і ремонті, сприяють можливості використання різального інструменту, як для видалення основних частин, так і для надання чистової форми. Згідно із зразковим варіантом здійснення зубці є відділюваними, що дозволяє швидко замінити інструменти, що зносилися, і може бути замінений усього лише один зубець замість всієї арматури із зубцями. Якщо основні частини кромки панелі 1, 1' повинні видалятися з використанням тільки різального інструменту, потреба в заміні наконечника на 10 UA 108075 C2 5 10 15 20 25 більш свіжий може бути більш частою. Інше рішення того, як можна надовго залишити наконечник свіжим, зберігши для лінії час виробництва коротким згідно із зразковим варіантом здійснення, полягає у використанні етапу попередньої обробки щонайменше частини верхньої кромки, див. це рішення нижче. За рахунок розміщення деякої кількості державок 82a-d, що мають різноманітні наконечники 81a-d, можна одержати будь-які види профілів, починаючи від дуже простих, закінчуючи дуже складними. На фіг. 10а на вигляді збоку проілюстрований зразковий варіант здійснення державки 82 з наконечником 81 згідно з винаходом. На фіг. 10b проілюстрований вигляд зверху тієї ж самої державки з наконечником. На фіг. 10с проілюстрований збільшений вигляд збоку того ж самого наконечника. В зразковому варіанті здійснення наконечник 81 згідно з винаходом є гострим. Гострий наконечник ототожнюється з невеликим заднім кутом А, внаслідок чого передній кут С може бути збільшений, що неможливо для обертового інструменту, див. фіг. 7b. Гострий наконечник також закріплюється на державці, утворюючи в результаті інструмент тривалої дії. Поверхня кромки панелі підлоги переміщується до поверхні 81, що видаляє стружку, замість того, щоб періодично "врізатися" в поверхню, яка повинна бути видалена, як у випадку обертового інструменту. Матеріал зрізається гострим наконечником, залишаючи дуже невеликі відмітки про різання, див. відмітки Н1-Н3 про різання, здійснені обертовим інструментом фіг. 7с. У таблиці 2 показані дві колонки з кутами наконечників інструментів згідно з попереднім рівнем техніки для шабрувальних інструментів, наприклад інструменту фіг. 8, і для конструкцій 62 різальних інструментів, як, наприклад, фіг. 5b і 7а, а також показана колонка зразкового варіанта здійснення кутів наконечників інструментів для різальних інструментів згідно з винаходом. У зразковому варіанті здійснення задній кут А по суті знаходиться між 2-8 градусами, будучи дуже невеликим, а передній кут С по суті знаходиться між 20-30 градусами. Це додатково задає кут В загострення, що знаходиться по суті між 55-65 градусами. У таблиці 2 також додатково показано, що шабрувальний і обертовий інструменти згідно з попереднім рівнем техніки мають свої кути А, В і С, що мають загалом інші значення. Таблиця 2 Кут А - задній кут В - кут загострення С - передній кут Вид операції 30 35 40 45 50 Шабрування 9-10° 70-75° 5-10° тривалий Спосіб Обертання 10-12° 70-75° 5-7° короткочасний Різання 2-8° 55-65° 20-30° тривалий Невеликий задній кут А дає можливість утворення більш посиленого наконечника із збереженим кутом В загострення, або навіть із зменшеним кутом В загострення. При меншому куті В загострення матеріал в результаті ріжеться, а не обробляється шабруванням або протягуванням. Загострений наконечник 81 видає в результаті різні форми видалених стружок, при цьому стружки і пилинки мають форму і конструкцію, для яких обробка є більш простою, ніж для стружок і пилинок, вироблених підчас шабрування або протягування. Якщо форма є такою, що стружки легше обробити, тоді поліпшується пиловидалення, виробництво не страждає, і це не збільшує відхилень. Гострий наконечник має оптимальний кут В загострення і працює краще з волокнами матеріалу, який повинен бути оброблений, це приводить до того, що сам наконечник зношується не швидко, збільшуючи термін експлуатації, оскільки для видалення матеріалу можливо використовувати невелике зусилля. Зразковий варіант здійснення різального інструменту із зубцями, що відділяються від арматури згідно з винаходом, може бути застосований для протягувального або шабрувального інструменту, а також способу технічного обслуговування і ремонту при заміні одного зубця. Форма зубця повинна тоді співпадати з даними шабрувального інструменту таблиці 2. На фіг. 11 показаний зразковий варіант здійснення оброблювальної лінії 90, що застосовує різальний інструмент 91a-j згідно з винаходом. Матеріал, який повинен бути оброблений різальним інструментом 91, під керуванням передається до наконечників зубців 80a-d в напрямку FD подачі. Такий транспортний засіб складається з нижньої несучої частини 70 і верхньої закріпляючої частини 70а. Фахівець в даній галузі техніки братиме до уваги, що можливі різні рішення для подачі матеріалу, який повинен бути оброблений, наприклад пасом, двома пасами, колесом і пасом з двома колесами. Арматури 84a-j, кожна, кріпляться до опор 11 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 60 95а-j, регульованих горизонтально або вертикально, або і горизонтально, і вертикально, або з поворотом. Деяка кількість згаданих опор може бути розміщена одна за одною. Коли матеріал, який повинен бути оброблений, транспортується назустріч, врізаючись в перший наконечник першого зубця 80а, видаляється якомога менша кількість матеріалу, а форма визначається місцеположенням і формою першого зубця. Наступний наконечник другого зубця 80b видаляє трохи більше матеріалу, як це визначено відмінним місцеположенням цього наконечника відносно попереднього наконечника. Між першим 93а і другим 93b опорними стовпами на стороні профілювання паза, або першим 93а і другим 93b опорними стовпами на стороні профілювання шпунта, розташовано декілька конструкцій 91a-j різального інструменту. Кожна арматура 84a-j кріпиться до балки 94, розташованої горизонтально D2 між першим 93а і другим 93b опорними стовпами за допомогою вертикально розташованих платформ 95a-j з тримачами. Кожна вертикальна D1 платформа 95a-j закріплена двома горизонтальними D3 платформами, однією платформою 96ax-jx зверху балки 94 і однією платформою 96ay-jy знизу балки 94. Конструкція 91a-j різального інструменту з арматурою 84a-j і її зубцями 80a-d може переміщатися вгору і вниз вертикальними D1 платформами 95a-j, повертаючи керуючий стрижень 99a-j. За рахунок двох горизонтальних D3 платформ 96ax-jx, 96ay-jy арматура 84a-j переміщується до або від або ближче, або далі від панелі підлоги, яка піддається профілюванню, повертаючи керуючий стрижень 98a-j. Нижня платформа 96ay-jy необхідна для забезпечення рівної опори для вертикальної D1 платформи 95a-j і може бути видалена. Фахівець в даній галузі техніки братиме до уваги, що можливі різні рішення закріплення і керування арматурою 84a-j на профілюючій лінії. Панель підлоги горизонтально D2 переміщується в лінійному напрямку FD подачі ланцюгом 70. Пас 70а використовується для створення вертикального D1 тиску на ланцюг. Пас не є стійким в горизонтальному напрямку D3, перпендикулярному напрямку FD D2 подачі. Вертикальне D1 і горизонтальне D2 місцеположення панелі підлоги набуваються ланцюгом 70, який переміщується з високою точністю відносно різальних інструментів. Поверхневий шар панелі підлоги закріплюється ланцюгом за рахунок тертя. Виготовлення панелі підлоги з використанням різального інструменту може бути здійснене на двох протилежних сторонах подібним чином, тобто на стороні 1 паза і на стороні 1' шпунта, або тільки на одній стороні. Для оптимізації ефектів винаходу і одержання найкращого результату, робочі місцеположення інструментів знаходяться на двох протилежних сторонах відносно напрямку FD подачі машини. Для усунення виробничих відхилень і особливо відхилень, що стосуються горизонтального повороту, може бути використаний різальний, протягувальний або шабрувальний інструмент згідно із зразковим варіантом здійснення винаходу. Замикаюча поверхня на замикаючому елементі і верхня кромка можуть бути утворені за допомогою різальних або шабрувальних інструментів, які розташовані дуже близько один до одного. Замикаюча поверхня в замикаючому пазу і верхня кромка можуть бути утворені подібним чином. За рахунок різання або шабрування цих поверхонь на одному етапі всі відхилення, що стосуються горизонтального повороту, по суті можуть бути усунені. На фіг. 12 проілюстрований зразковий варіант здійснення того, як згідно з винаходом можуть бути усунені виробничі відхилення. Конструкція різального інструменту 91 проілюстрована як приклад. Різальний інструмент може мати два протилежних робочих місцеположення інструментів, наприклад верхній різальний інструмент 91х, а також нижній різальний інструмент 91у, які додатково можуть усунути відхилення, оскільки вони працюють, розташовуючись близько один до одного, обробляючи горизонтальні замикаючі поверхні 11, 19; 12, 18 на одному і тому ж етапі. Нижні платформи 96ay-jy, див. фіг. 11, призначені для забезпечення рівної опори. У цьому випадку для нижнього різального інструменту 91у потрібна підтримка знизу нижніми платформами 96ay-jy. Форма наконечникам надається залежно від того, яку необхідно зробити замикаючу систему, а те, як зубці 80 розташовуються на арматурі 84, залежить від того, як профілювати матеріал - зверху або знизу. Верхні платформи 96ax-jx використовуються для закріплення арматури і для обробки зверху і знизу, а нижні платформи 96ay-jy використовуються для закріплення арматури і для обробки знизу. Якби фіг. 11 ілюструвала виробничу лінію 90, що використовує дві арматури 84х, 84у, як на фіг. 12, наконечники зубців 80a-d показували б вниз, а не показували б вверх, як можна побачити на фіг. 11. Наконечники зубців на нижній арматурі 84у тоді показували б вверх, як показано на фіг. 12, що не показано на фіг. 11. Обробка матеріалу знизу і зверху здійснюється подібним чином. Зразковий варіант здійснення різального інструменту із зубцями 80, що відділяються, на арматурі згідно з винаходом, при якому матеріал обробляється зверху і знизу одночасно, усуваючи виробничі відхилення, також може бути застосований для протягувального або 12 UA 108075 C2 5 10 15 20 25 30 35 40 45 50 55 шабрувального інструменту, а також способу усунення відхилень. Форма зубця повинна тоді співпадати з даними шабрувального інструменту таблиці 2. На фіг. 13-16 проілюстровані зразкові варіанти здійснення профілюючої лінії 90, що включає конструкції 91a-j різальних інструментів згідно з винаходом. На фіг. 13-14 показана профілююча лінія для сторони 1 паза, а на фіг. 15-16 показана профілююча лінія для сторони 1' шпунта. На них проілюстрований схематичний спосіб того, як можуть бути розташовані різні наконечники 81a-d на кожній державці, і як кожний наконечник профілює невелику частину панелі 1, 1' підлоги, коли вона переміщується проти першої конструкції різального інструменту, проілюстрованої з першою арматурою F1 і з другою арматурою F2, і т. д. Стрілки ілюструють, як можуть переміщатися арматури F1-F10 в різних напрямках. На фіг. 14 проілюстрована подвійна конструкція різального інструменту на арматурах 8-9 F8-F9 і арматурах 7-7 F7-F8 фіг. 16. Інший зразковий варіант здійснення способу різального інструменту, застосовуваного в способі згідно з винаходом, є способом виробництва поліпшених механічних замикаючих систем панелі підлоги. Механічна замикаюча система панелі підлоги містить першу 1 і другу 1' кромки для горизонтального і вертикального замикання панелі підлоги з подібними іншими панелями. Панель підлоги переміщується в напрямку FD подачі, причому її перша 1 або друга 1' кромка переміщується відносно конструкції різального інструменту 91. Конструкція різального інструменту 91 утворює першу 1 або другу 1' кромку, шпунт 10 або паз 9. Основна задача при використанні високоабразивного матеріалу полягає в тому, що зносостійкий поверхневий шар швидко зношує інструменти, що не задовольняє рентабельне виробництво. Даний винахід вирішує цю задачу зменшенням або повним видаленням зносостійкої ділянки з'єднувальної кромки перед обробкою з використанням різального інструменту. Згідно із зразковим варіантом здійснення винаходу може бути застосований етап попередньої обробки або інструмент для попередньої обробки, що забезпечить більш довгий термін експлуатації різальних інструментів, що утворюють замикаючі поверхні, цей етап попередньої обробки або інструмент для попередньої обробки буде описаний далі. Зразковий варіант здійснення способу виготовлення з поліпшеною точністю профілювання для механічного замикання панелей підлоги досягається при використанні етапу з різальним інструментом в поєднанні з етапом попередньої обробки згідно з винаходом. На фіг. 17a-17d показані зразкові варіанти здійснення етапу попередньої обробки згідно з винаходом. У одному прикладі фіг. 17а зменшувати жорсткість зносостійкого поверхневого шару буде, наприклад, нагрівання. Коли високоабразивні частинки, наприклад частинки на основі оксиду алюмінію, не досить задовільно зафіксовані в матриці, нагрівання зносостійкого поверхневого шару буде зменшувати зносостійкість верхнього поверхневого шару. Тепловий ефект може бути, наприклад, досягнутий за рахунок ІЧ-випромінювання, безпосередньо перед остаточним профілюванням поверхонь з'єднання, які знаходяться в одному робочому місцеположенні інструментів в профілюючій машині, або навіть перед тим як профілююча лінія почне дію в машині. У іншому варіанті здійснення як засіб нагрівання також може бути використаний лазер, оскільки і те, і інше є ефективним і може здійснити доступ до поверхневого шару, який дуже близький до фрези для чистового різання. Крім лазера нагрівання може бути здійснене, наприклад, інфрачервоними лампами або гарячим повітрям, за допомогою інших способів, якими може скористатися фахівець даної галузі техніки, наприклад гарячим ковзним башмаком, мікрохвилями і іншими відомими технологіями нагрівання або їх поєднанням. Використання лазера тільки для цілей нагрівання замість різання також буде гарантувати дуже надійне зменшення зношування, за допомогою чого термін експлуатації фрези для чистового різання буде більш довгим. Інший зразковий варіант здійснення етапу альтернативної попередньої обробки згідно з винаходом полягає в додаванні мастильного матеріалу, наприклад воску, щонайменше на ділянці верхнього поверхневого шару панелі підлоги. Нагрівання або змащування буде виконуватися для краю зносостійкого поверхневого шару. На фіг. 17b показаний додатковий зразковий варіант здійснення етапу альтернативної попередньої обробки згідно з винаходом. Частина декоративного зносостійкого верхнього поверхневого шару 31 видаляється за допомогою шабрувального інструменту, який містить декілька зубців, розташованих вздовж напрямку подачі. На фіг. 17с показана попередня обробка інструментом 67 для проміжної попередньої обробки 67, який розташований точно біля вертикальної площини VP. На фіг. 17d показаний інструмент 67 для попередньої обробки, який розміщений таким чином, що видаляється частина зносостійкого шару всередині вертикальної площини VP і утворюється край 76 на поверхневому шарі 31. 13 UA 108075 C2 Для фахівця в даній галузі техніки буде зрозуміло, що для даного винаходу можуть бути виконані різні модифікації і зміни, не виходячи з його обсягу, що визначено прикладеною формулою винаходу. 5 10 15 20 25 30 35 40 45 50 55 60 ФОРМУЛА ВИНАХОДУ 1. Спосіб виробництва механічних запірних систем на панелі (1′, 1) підлоги, що містить верхній поверхневий шар (31), внутрішній шар (30) і механічні запірні системи на першій і другій кромці (1′, 1) для горизонтального запирання панелі підлоги з подібними іншими панелями, причому механічна запірна система містить першу пару запірних поверхонь на першій кромці (1′) панелі і другу пару запірних поверхонь на протилежній другій кромці (1), при цьому перша пара запірних поверхонь містить запірну поверхню на першій верхній кромці (18) і на запірному пазу (14), а друга пара запірних поверхонь містить запірну поверхню на другій верхній кромці (19) і на запірному елементі (8), в якому: переміщають панель підлоги у напрямку (FD) подачі, при цьому першу або другу кромки (1, 1′) переміщають відносно закріплених поверхонь (81a-d) для видалення стружки, розташованих вздовж напрямку (FD) подачі, утворюють закріпленими поверхнями (81a-d) для видалення стружки щонайменше частину першої або другої пари запірних поверхонь, які горизонтально запирають прилеглі кромки і запобігають зміщенню з'єднувальних кромок в сторону одна від одної або назустріч одна до одної, при цьому утворення здійснюють за допомогою наконечника (81), що має поверхню (81ad) для видалення стружки під конкретним кутом, причому наконечник (81) закріплений в конкретному місцеположенні на державці (82). 2. Спосіб за п. 1, в якому етап утворення здійснюють різальним (91) і/або шабрувальним (89) інструментом. 3. Спосіб за п. 1, в якому щонайменше одну державку (82) закріпляють у конкретному місцеположенні на арматурі (84). 4. Спосіб за п. 3, в якому щонайменше дві державки (80а, 80b) закріпляють на одному боці арматури (84) і виконують з наконечниками, що мають поверхню для видалення стружки, щоб видаляти шар за шаром матеріал першої і другої кромки (1, 1′) панелі підлоги, причому кожний наконечник державок (82a-d) на арматурі (84a-j) знаходиться в зіткненні з ділянкою поверхні матеріалу, який має бути видалений, при переміщенні панелі підлоги у напрямку (FD) подачі проти кожного з наконечників. 5. Спосіб за п. 3 або 4, в якому щонайменше дві державки (80а, 80b) закріпляють на одному боці арматури (84), і виконують з наконечниками, що мають поверхню для видалення стружки, щоб видаляти шар за шаром матеріал першої і другої кромки (1, 1′) панелі підлоги, причому кожний наконечник державок (82a-d) на верхній арматурі (84xa-j) і на нижній арматурі (84ya-j) розташований, стикаючись з верхньою частиною і нижньою частиною ділянки поверхні матеріалу, який має бути видалений, при переміщенні панелі у напрямку (FD) подачі проти кожного з наконечників. 6. Спосіб за п. 3 або 4, в якому утворюють різні ділянки механічних запірних систем множиною арматур (84a-j) з множиною державок (80a-d), які утворюють кожну арматуру (F1-F10). 7. Спосіб за п. 3 або 4, в якому державку (82a-d) на арматурі (84) замінюють за рахунок відділення першої державки (82а) від арматури (84), за рахунок відділення і переміщення вперед державок (82b-d), що залишилися, за рахунок закріплення в нових місцеположеннях державок (82b-d), що залишилися, і закріплення нової державки за державками (82b-d), що залишилися, на арматурі (84). 8. Спосіб за п. 1, в якому наконечник (81) державки (82) має задній кут (А), що знаходиться в діапазоні від 2 до 8 градусів. 9. Спосіб за п. 8, в якому наконечник (81) державки має передній кут (С), що знаходиться в діапазоні від 20 до 30 градусів. 10. Спосіб за п. 1, в якому попередньо обробляють щонайменше частину зносостійкого верхнього поверхневого шару (31b) панелі підлоги на першій або другій верхній кромці (18, 19) таким чином, що властивості поверхневого шару змінюються. 11. Спосіб за п. 10, в якому здійснюють попередню обробку видаленням щонайменше частини поверхневого шару панелі підлоги на першій або другій кромці (1, 1′) першим інструментом (60) для попередньої обробки. 12. Спосіб за п. 11, в якому попередня обробка щонайменше частини зносостійкого верхнього поверхневого шару (31b) панелі (1′, 1) підлоги на першій або другій кромці (1, 1′) панелі підлоги полягає в тому, що: 14 UA 108075 C2 5 видаляють частину краю (76) на верхній кромці (18, 19) зносостійкого верхнього поверхневого шару (31). 13. Спосіб за п. 10, в якому для зменшення жорсткості здійснюють попередню обробку за допомогою змащування або нагрівання (67) частини краю (76) зносостійкого верхнього поверхневого шару (31). 14. Спосіб за п. 13, в якому попередню обробку здійснюють за рахунок змащування (67) воском. 15. Спосіб за п. 13, в якому попередню обробку здійснюють за рахунок нагрівання лазером або інфрачервоними лампами, або гарячим повітрям, або гарячим ковзним башмаком, або мікрохвилями. 15 UA 108075 C2 16 UA 108075 C2 17 UA 108075 C2 18 UA 108075 C2 19 UA 108075 C2 20 UA 108075 C2 21 UA 108075 C2 22 UA 108075 C2 23 UA 108075 C2 24 UA 108075 C2 25 UA 108075 C2 26 UA 108075 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 27

ДивитисяДодаткова інформація

Назва патенту англійськоюMethods and arrangements relating to edge machining of building panels

Автори англійськоюPervan, Darko, Wingardh, Peter

Автори російськоюПерван Дарко, Вингорд Петер

МПК / Мітки

МПК: B27M 3/06, B27F 1/00, B27C 5/00, E04F 15/02, B27M 3/04

Мітки: кромок, панелей, обробки, спосіб, будівельних

Код посилання

<a href="https://ua.patents.su/29-108075-sposib-obrobki-kromok-budivelnikh-panelejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки кромок будівельних панелей</a>

Попередній патент: Спосіб роботи паротурбінної установки, а також пристрій для отримання пари з бурого вугілля

Наступний патент: Фторовані похідні 3-гідроксипіридин-4-онів

Випадковий патент: Контейнер для зберігання і транспортування текучих матеріалів різної щільності