Валкова кліть трубопрокатного стану

Номер патенту: 14757

Опубліковано: 18.02.1997

Автори: Чуб Анатолій Васильович, Сандульский Борис Степанович, Ісаков Євген Борисович, Верещагін Олександр Давидович, Більдін Костянтин Михайлович, Вольфович Георгій Вольфович, Черкащенко Тетяна Володимирівна, Попов Марат Васильович, Борисенко Юрій Миколайович, Чеха Віктор Миколайович, Островський Ігор Петрович, Кореняк Юрій Костянтинович

Формула / Реферат

Валковая клеть трубопрокатного стана, содержащая возвратно-поступательно перемещаемый корпус, размещенные в нем вертикальные приводные валки с ручьями переменного профиля и имеющие бочки, опорные катки, снабженные механизмом поворота относительно их вертикальных осей, отличающаяся тем, что корпус клети выполнен разъемным в виде двух горизонтальных плит, соединенных по углам с помощью жестких опор, а механизм поворота каждого из опорных катков представляет собой выступ эксцентрика, установленного с возможностью перемещения при помощи регулировочных болтов.

Текст

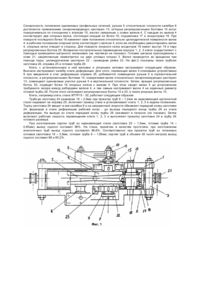

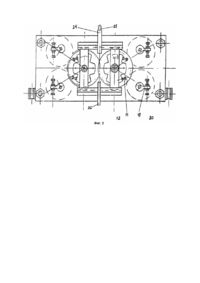

Изобретение относится к обработке металлов давлением, а именно к конструкциям клетей станов для холодной прокатки труб, и может быть использовано для изготовления тонкостенных труб из углеродистых и высоколегированных сталей и сплавов. В настоящее время повышение эффективности трубопрокатного оборудования может быть достигнуто в результате снижения брака из-за наличия дефектов на наружной поверхности труб, а также благодаря уменьшению отклонений размеров готовых труб, от заданного номинального размера. Известна клеть трубопрокатного пилигримового стана, имеющая цельный (литой) массивный корпус, совершающий возвратно-поступательные перемещения. В корпусе установлена пара вертикальных приводных валков с ручьями переменного профиля. Шейки валков контактируют с опорными прямолинейными планками, закрепленными в корпусе клети (А.с. СССР №768494, кл. B21B13/18; 21/00; 1980). Усилия, возникающие в очаге деформации при обжатии трубной заготовки валками, передаются от последних опорным планкам и корпусу, т.е. в теле каждого валка, опирающегося шейками на опорные планки, при прокатке возникают упругие деформации, что отрицательно сказывается на размерах труб. Кроме того, в рассматриваемой клети затруднен доступ оператора к очагу де формации. По этой причине оператор может контролировать качество наружной поверхности прокатываемой трубы только после выхода ее из клети. При обнаружении дефектов деформационного происхождения, например из-за налипання на рабочие поверхности валков частиц металла заготовки, оператор вынужден останавливать процесс прокатки, демонтировать валки, удалить налипшие частицы металла, установить валки в корпус клети, произвести настройку валков и лишь затем продолжать процесс прокатки труб. Известна также валковая клеть трубопрокатного стана, содержащая возвратно-поступательно перемещаемый корпус, размещенные в нем вертикальные приводные валки с ручьями переменного профиля и имеющие бочки опорные катки, снабженные эксцентриковым механизмом поворота относительно их вертикальных осей. Опорные катки (по два на каждый валок) контактируют с цилиндрическими поверхностями валков. Одна пара опорных катков имеет привод синхронизированного перемещения опорных катков в виде системы рычагов с винтовыми парами. Вторая пара опорных катков неподвижна. Оси перемещаемых опорных катков выполнены в виде эксцентриков. Бочки опорных катков вращаются на подшипниках, насаженных на эксцентрики. При повороте эксцентриков бочки опорных катков либо подводятся к валкам (в рабочем положении), либо отводятся в стороны (когда необходимо демонтировать валки). Для синхронного перемещения обоих опорных катков предусмотрен привод в виде системы рычагов с винтовыми парами. Корпус клети цельный (литой) с окнами для установки или демонтажа валков и прохода заготовки и трубы (А.с. СССР №716654, кл. B21B13/18; 21/00; 1980). Применение опорных катков повышает жесткость деформирующего инструмента, что в свою очередь повышает точность размеров труб и снижает величину брака. Однако регулировка положения опорных катков только со стороны одного валка, а также применение рычажного привода синхронизации поворота пары опорных катков не могут обеспечить требуемую точность положения каждого опорного катка относительно цилиндрической поверхности валков, что снижает реальное положительное воздействие опорных катков на валки при прокатке. Кроме того, из-за массивности литого корпуса затруднен доступ оператора к очагу де формации, что не позволяет оператору своевременно обнаружить дефекты на наружной поверхности труб и быстро их устранить, т.е. уменьшить процент брака готовых труб. Задачей, решаемой с помощью предлагаемого изобретения, является создание валковой клети трубопрокатного стана, обеспечивающей увеличение выхода годного за счет своевременного обнаружения оператором дефектов на наружной поверхности труб, а также индивидуальной регулировки положения каждого опорного катка относительно контактирующего с ним валка. Поставленная задача решена тем, что в валковой клети трубопрокатного стана, содержащей возвратно-поступательно перемещаемый корпус, размещенные в нем вертикальные приводные валки с ручьями переменного профиля и имеющие бочки опорные катки, снабженные механизмом поворота относительно их вертикальных осей, корпус клети выполнен разъемным в виде двух горизонтальных плит, соединенных по углам с помощью жестких опор, а механизм поворота каждого из опорных катков представляет собой выступ эксцентрика, установленного с возможностью перемещения при помощи регулировочных болтов. Отличительные признаки предлагаемой клети от клети-прототипа: корпус клети не массивный литой, а составной, смонтированный из двух горизонтальных плит и жестких угловы х опор, а каждый опорный каток имеет свой механизм поворота эксцентрика, выполненный указанным выше образом. Техническим результатом использования предлагаемого изобретения является увеличение выхода годного при прокатке труб. Это достигается тем, что вместо цельного массивного корпуса клети применен разборный, но достаточно жесткий корпус, который позволяет оператору обнаружить дефект на наружной поверхности трубы непосредственно при выходе ее из очага деформации, удалить налипшие частицы металла с рабочей поверхности валков без извлечения их из корпуса (после отвода заготовки в заднее положение) и продолжать нормальный процесс прокатки. Кроме того, благодаря индивидуальным приводам поворота эксцентриков опорных катков каждый каток может быть установлен в требуемое положение относительно валка, с которым он контактирует, что устраняет перекос очага деформации и повышает точность прокатываемых тр уб, т.е. увеличивает вы ход годного. Конструкция предлагаемой клети поясняется чертежами, где на фиг.1 представлен поперечный разрез клети; на фиг.2 - то же, вид сверху (в плане). Клеть представляет собой разъемный корпус, который состоит из верхней горизонтальной плиты 1 и нижней горизонтальной плиты 2. Плиты 1 и 2 связаны жесткими угловыми опорами 3. В корпусе 1, 2, 3 установлена пара вертикальных валков 4 с ручьями 5 переменного профиля, образующими калибр 6 очага деформации. Валки 4 установлены в нижнем упорном подшипнике 7 и в верхнем подшипнике 8. Положение каждого валка 4 в вертикальном направлении регулируют с помощью клинового устройства 9 и фиксируют упорными винтами 10, вращающимися в гайках 11, закрепленных в съемных планках 12. Синхронность положения одинаковых профильных сечений, ручьев 5 относительно плоскости калибра 6 достигается применением синхронизирующи х шестерен 13, которые регулировочными болтами 14 могут поворачиваться по отношению к втулкам 15, жестко связанным с осями валков 4. С каждым из валков 4 контактируют два опорных валка, состоящих каждый из бочки 16, подшипника 17 и эксцентрика 18. При повороте последнего бочка 16 изменяет свое положение относительно цилиндрической поверхности валка 4: в рабочем положении опорный каток контактирует с валком 4, если же необходимо демонтировать валки 4, опорные катки отводят в стороны. Для поворота опорного катка эксцентрик 18 имеет выступ 19 и пару регулировочных болтов 20. Возвратно-поступательное перемещение корпуса 1, 2, 3 клети осуществляют с помощью кривошипно-шатунного механизма (на чертежах не показан). Головки шатунов присоединены к осям 21, закрепленным симметрично на двух угловых опорах 3. Валки приводятся во вращение при помощи пары: цилиндрическая шестерня 22 - приводная рейка 23. На фиг.2 показаны также трубная заготовка 24, оправка 25 и готовая труба 26. Клеть с установленными в ней валками и опорными катками настраивают следующим образом. Вначале настраивают калибр очага деформации. Для этого, перемещая валки 4 клиновыми устройствами 9 при введенной в очаг деформации оправке 25, добиваются совмещения ручьев 5 в горизонтальной плоскости, а регулировочными болтами 14, поворачивая валки относительно синхронизирующих шестерен 13, совмещают одинаковые участки ручьев 5 в вертикальной плоскости. Затем, вращая регулировочные болты 20, подводят бочки 16 опорных катков к валкам 4. При этом сводят валки 4 до установления требуемого зазора между ребордами валков 4, и тем самым настраивают валки 4 на заданный диаметр готовой тр убы 26. После этого затягивают регулировочные болты 14 и 20, а также упорные винты 10. Клеть, например клеть стана ХПТР15 - 30, работает следующим образом. Трубн ую заготовку 24 размером 16 ´ 2,5мм при прокатке труб 8 ´ 1,2мм из нержавеющей аустенитной стали надевают на оправку 25, включают привод стана и устанавливают клеть 1, 2, 3 в заднее положение. Торец заготовки 24 вводят в зев калибра 6 и на заправочной скорости обжимают передний конец заготовки 24, формируя в очаге деформации рабочий конус - до вы хода переднего конца трубы 26 из очага деформации. На выходе из клети передний конец трубы 26 зажимают в патроне (не показан). Затем включают рабочую скорость перемещения клети 1, 2, 3 и выполняют прокатку заготовки 24 в трубу 26 готового размера. При изготовлении партии труб из нержавеющей стали (заготовка 25 ´ 1,5мм, готовая труба 14 ´ 0,85мм) выход годного составил 98%. На стане, принятом в качестве прототипа, при изготовлении аналогичных труб выход годного составлял 96,6%. Соответственно при прокатке труб из титановых сплавов (заготовка 18 ´ 3,5мм, готовая труба 8 ´ 1,95мм, партия труб в объеме 36 тысяч метров) выход годного составил 88 и 85,2%.

ДивитисяДодаткова інформація

Назва патенту англійськоюStand of rolls of tube-rolling mill

Автори англійськоюBildin Kostiantyn Mykhailovych, Sandulskyi Borys Stepanovych, Popov Marat Vasyliovych, Vereschahin Oleksandr Davydovych, Cherkaschenko Tetiana Volodymyrivna, Volfovych Heorhii Volfovych, Ostrovskyi Ihor Petrovych, Chub Anatolii Vasyliovych, Chekha Viktor Mykolaiovych, Borysenko Yurii Mykolaiovych, Isakov Yevhen Borysovych, Koreniak Yurii Kostiantynovych

Назва патенту російськоюВалковая клеть трубопрокатного стана

Автори російськоюБильдин Константин Михайлович, Сандульский Борис Степанович, Попов Марат Васильевич, Верещагин Александр Давидович, Черкащенко Татьяна Владимировна, Вольфович Георгий Вольфович, Островский Игорь Петрович, Чуб Анатолий Васильевич, Чеха Виктор Николаевич, Борисенко Юрий Николаевич, Исаков Евгений Борисович, Кореняк Юрий Константинович

МПК / Мітки

МПК: B21B 13/18, B21B 21/00

Мітки: стану, валкова, трубопрокатного, кліть

Код посилання

<a href="https://ua.patents.su/3-14757-valkova-klit-truboprokatnogo-stanu.html" target="_blank" rel="follow" title="База патентів України">Валкова кліть трубопрокатного стану</a>

Попередній патент: Установка для очищення стічних вод

Наступний патент: Захисна охолоджувальна рідина

Випадковий патент: Рулонний прес-підбирач