Керамічний двигун внутрішнього згорання

Номер патенту: 15291

Опубліковано: 30.06.1997

Автори: Науменко Володимир Якович, Юрженко Володимир Васильович, Чумак Микола Григорович

Формула / Реферат

1. Керамический двигатель внутреннего сгорания с горизонтальным расположением осей цилиндров, включающий цилиндры с поршнями и кольцами, изготовленные из прочной, термостойкой и жаропрочной металлокерамики или керамики, главный вал привода и системы трубонаддува, впрыска или подачи газового топлива и электронного зажигания, отличающийся тем, что двигатель выполнен двухтактным с соосным расположением осей цилиндров и встречным движением поршней в цилиндрах, при этом штоки поршней прикреплены шарнирно к двум опорным шайбам с наклонными рабочими поверхностями, прикрепленными по обе стороны цилиндров к главному валу шарнирно, с возможностью качания в плоскости, проходящей через ось главного вала и шарнирного крепления штока, причем в каждом цилиндре камера сгорания расположена посредине цилиндра, цилиндры объединены в пенокерамический блок с индивидуальной продувкой и отводом отработанных газов из каждого цилиндра и общей продувкой пенокерамического блока, керамический или металлокерамический материал гильз цилиндров пропитан высокотемпературными смазками, а система трубонаддува образована компрессором и двумя газовыми турбинами, при этом двигатель дополнительно снабжен устройством для генерирования тока.

2. Двигатель по п.1, отличающийся тем, что металлокерамический или керамический материал гильз цилиндров имеет открытую пористость, а высокотемпературные смазки, которыми он пропитан, выполнены на основе графита или дисульфида молибдена.

3. Двигатель по пп.1 или 2, отличающийся тем, что вдоль длины гильз цилиндров выполнены отверстия овальной формы, а пенокерамический блок по его торцам закрыт двумя пенокерамическими крышками.

Текст

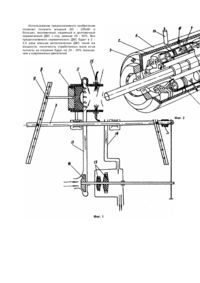

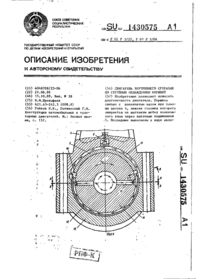

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания (ДВС) и может быть использовано в качестве двигателя легковых автомобилей, автобусов, тракторов, грузовых автомобилей, самолетов и др. Известны попытки применения керамических и металлокерамических материалов для поршней, гильз цилиндров, компрессионных колец, роторов турбин наддува, клапанов, крышек, камер сгорания, впускных и, выхлопных каналов для ДВС [1 - 7]. Все эти те хнические решения, за исключением японских разработок, дают лишь частичное использование керамических и металлокерамических материалов для отдельных деталей ДВС. Во всех конструкциях ДВС аналогов используется кривошипно-шатунный механизм вращения главного вала двигателя и, как правило вертикальное расположение цилиндров и поршней. Использование кривошипно-шатунного механизма в эти х конструкциях ДВС не позволяет максимально использовать керамические и металлокерамические материалы для деталей горячей зоны, поскольку из-за небольшой ударной вязкости и большой хрупкости эти материалы, несмотря на их уникальные физико-технические свойства, не могут выдерживать больших ударных нагрузок, которые возникают при применении кривошипно-шатунного механизма. За прототип принято техническое решение японских компаний Toyota и Kyacera которые создали первый в мире керамический двигатель внутреннего сгорания. Это горизонтальный оппозитный четырехцилиндровый двигатель, в котором цилиндр, поршень, плоская головка блока, поршневое кольцо и ротор турбокомпрессора изготовлены из керамических материалов на основе карбида кремния [8]. Существенными признаками изобретения и прототипа является горизонтальное расположение осей цилиндров, изготовление деталей горячей зоны из жаропрочной и термостойкой керамики или металлокерамики, наличие привода главного вала двигателя, системы турбонаддува, впрыска топлива или подачи газового топлива, системы электронного зажигания. Изобретение отличается от прототипа конструкцией ДВС, а именно отсутствием кривошипно-шатунного механизма вращения главного вала, движением навстречу друг другу двух керамических поршней в керамической гильзе, расположением камеры сгорания, наличием пенокерамического блока, в котором расположены гильзы цилиндров, продувкой и отводом отработанных газов, наличием высокотемпературных смазок на гильзах цилиндров, двух газовых турбин и компрессора в системе турбонаддува и устройства для генерирования тока. Прототип имеет кривошипно-шатунный механизм превращения возвратнопоступательного движения поршня во вращательное движение главного вала двигателя, а шатун закреплен к керамическому поршню с помощью пальца. При такой конструкции и креплении возникают сильные ударные нагрузки на поршень и палец, который постоянно ударяет по керамическому поршню, что недопустимо для керамических деталей из-за их большой хрупкости и склонности к трещинообразованию. Кроме того, во время работы пары поршень-цилиндр при температурах выше на 100 - 150°C, чем у современных металлических ДВС, из-за малого объема камеры сгорания происходит быстрое сгорание топлива, что делает этот двигатель неэкономным. При этом обычные смазки быстро выгорают, увеличивая тем самым коэффициент трения пары поршень - цилиндр, что может привести к заклиниванию поршня. Металлические детали и узлы сильно перегреваются, что приводит к необходимости введения водяного охлаждения и, естественно, все это приводит к уменьшению мощности, экономичности, к.п.д., экологичности и повышению металлоемкости двигателя. В основу изобретения поставлена задача создания такой конструкции керамического двигателя внутреннего сгорания, в которой бы вместо кривошипно-шатунного механизма применялся механизм, обеспечивающий уменьшение ударных нагрузок на керамические детали поры поршень-цилиндр, встречное движение поршней в каждом цилиндре, увеличение камеры сгорания с одновременным поддержанием в ней высокого температурного режима, уменьшение коэффициента трения пары поршень цилиндр, наличие эффективной системы турбонаддува и отвода отработанных газов, устройства генерирования тока. За счет этого должно обеспечиваться повышение мощности, к.п.д., экономичности, экологичности, снижение металлоемкости ДВС. Поставленная задача решается тем, что в керамическом двигателе внутреннего сгорания с горизонтальным расположением осей цилиндров, включающем цилиндры с поршнями и кольцами, изготовленные из прочной, термостойкой и жаростойкой металлокерамики или керамики, главный вал привода и системы турбонаддува, впрыска или подачи газового топлива и електронного зажигания согласно изобретению двигатель выполнен двухтактным с соосным расположением осей цилиндров и встречным движением поршней в цилиндрах, при этом штоки поршней прикреплены шарнирно к двум опорным шайбам с наклонными рабочими поверхностями, прикрепленными по обе стороны цилиндров к главному валу двигателя шарнирно, с возможностью качания в плоскости, проходящей через ось главного вала и шарнирного крепления штока, причем в каждом цилиндре камера сгорания расположена посредине цилиндра, цилиндры объединены в пенокерамических блок с индивидуальной продувкой и отводом отработанных газов из каждого цилиндра и общей продувкой пенокерамического блока, керамический материал гильз цилиндров пропитан высокотемпературными смазками, а система турбонаддува образована компрессором и двумя газовыми турбинами, при этом двигатель дополнительно снабжен устройством для генерирования тока. Замена кривошипно-шатунного механизма в предполагаемом изобретении на две опорные шайбы с наклонными рабочими поверхностями позволит значительно уменьшить ударные нагрузки на керамические или металлокерамические детали пары поршень-цилиндр, так как при использовании двух опорных шайб и шарнирного крепления к ним штоков поршней осуществляется более плавное возвратно-поступательное движение двух поршней в каждом цилиндре, а также при этом отсутствует крепление поршня с помощью пальца, который постоянно ударяет по керамическому поршню во время работы двигателя. Предлагаемая конструкция позволяет более надежно и эффективно использовать керамические и металлокерамические материалы для изготовления поршня, колец, цилиндра и др. деталей, а это в свою очередь приведет к повышению мощности, к.п.д., экономичности, экологичности и снижению металлоемкости предполагаемого керамического ДВС. Кроме того, встречное движение поршней, которые создают посредине керамической гильзы и в своих головках камеру сгорания, способствует интенсивному перемешиванию топливновоздушной смеси, полноте ее сгорания, что также приводит к повышению мощности, экологичности и экономичности ДВС. Устройство системы наддува, в котором одна турбина используется как нагнетатель, а другая для создания направленного давления, и обе турбины установлены на общей магистрали отвода выхлопных газов и имеют общий привод от главного вала двигателя, позволяет осуществлять более эффективную продувку гильз цилиндров с одновременным использованием отработанных горячих газов двигателя, что также приводит к повышению его экономичности и экологичности. Наличие устройства для генерирования тока, состоящего из неподвижной изоляционной втулкицилиндра с обмоткой соленоида, внутри которого вращаются постоянные магниты, закрепленные на главном валу двигателя, обеспечивает генерирование в обмотках соленоида тока, который используется по назначению, что дополнительно повышает экономичность двигателя. При этом рабочие поверхности керамических или металлокерамических гильз цилиндров имеют открытую пористость (до 10%), а поры пропитаны высокотемпературными смазками на основе графита или дисульфида молибдена, которые самосмазывают рабочие поверхности колец и поршня, благодаря чему уменьшается их механический износ и перегрев, что способствует повышению срока службы и надежности работы керамического ДВС. Кроме того, вдоль длины гильз цилиндров имеют отверстия овальной формы, обеспечивая тем самым индивидуальную продувку и отвод отработанных газов из каждого цилиндра, а также общую продувк у корпуса пеноблока, который закрыт с торцов двумя пенокерамическими крышками. Овальная форма отверстий способствует более эффективному и интенсивному процессу продувки и отвода отработанных газов из корпуса пеноблока, что позволяет поддерживать более высокую температуру в камере сгорания каждого цилиндра ДВС и одновременную защиту металлических узлов и деталей двигателя от перегрева, что также приводит к повышению к.п.д., экономичности, экологичности и снижению металлоемкости двигателя. Теоретические расчеты и лабораторное моделирование подтверждают концепцию создания мощного и надежного керамического ДВС по предполагаемому изобретению. На фиг.1 показана принципиальная схема предлагаемого керамического ДВС, а на фиг.2 - его аксонометрическое изображение с разрезом. Двигатель состоит из металлического кожуха 1, пенокерамического корпуса (блока) 2, который закрывается двумя пенокерамическими крышками 3, внутри которого расположены четыре (может быть любое количество) керамические гильзы цилиндров 4, в которых имеются два керамические поршня 5. Посредине керамических гильз цилиндров расположена камера сгорания 6. При необходимости тут находится и форкамера (на фиг.2 она не показана). В средине корпуса находится главный бал двигателя 7, на котором крепятся дав опорные шайбы 8 с наклонными рабочими поверхностями. Опорная шайба 8 состоит из двух половин: подвижной и неподвижной, между которыми находится сепаратор. Подвижная половина опорной шайбы с помощью шарнирных башмаков 9 и штоков 10 крепится к двум поршням 5. Неподвижная половина опорной шайбы 8 закрепляется жестко на валу с помощью радиально-упорного подшипника, который воспринимает осевые нагрузки, возникающие в процессе работы двигателя. На гильзах цилиндров имеются впускные 11 и выхлопные 12 окна, которые соединены с общей впускной 13 и выхлопной 14 магистралями. Через пеноблок корпуса двигателя вмонтированы и подведены к камерам сгорания форсунки 15. На выходном конце главного вала двигателя имеется привод для системы турбонаддува, которая включает компрессор 16 и две газовые турбины 17. Тут же имеется устройство 18 для генерирования тока, состоящее из постоянных магнитов, расположенных на вращающемся главном валу двигателя и соленоидов расположенного на уплотнительном цилиндре крышки корпуса. Керамический двигатель работает так. В начале происходит рабочий цикл в одном цилиндре, затем - в другом, третьем т.д. (гильзы цилиндров расположены по окружности под углами 90°). Поршни 5 в начале цикла находятся в правых и левых крайних точках, и через впускные окна 11 осуществляется сквозная продувка гильзы цилиндра 4 сжатым воздухом, поступающем из компрессора 16. В это время главный вал двигателя 7 под воздействием внешних, приложенных усилий поворачивает опорные шайбы 8, которые через шарнирные штоки 10 осуществляют встречное движение двух поршней 5 к середине гильзы, которые закрывая впускные 11 и выхлопные окна 12, сжимают воздух в камере сгорания 6 цилиндров 4 до необходимой степени сжатия. В это время в камеру сгорания 6 через форсунку 15 впрыскивается топливо, происходит вспышка, горение и расширение газов, которые двигают поршни в противоположные стороны. В результате такого действия, проходящего поочередно в каждом цилиндре, подвижная половина опорной шайбы 8 осуществляет давление на неподвижную свою половину, которая под действием осевых усилии стремиться повернуться, но так как она жестко прикреплена к главному валу В двигателя, они начинают вращаться совместно. Отработанные газы из каждого цилиндра после завершения цикла поступают в общую вы хлопную магистраль 14 и используются для привода газовых турбин 17. Использование предполагаемого изобретения позволит получить мощный (50 - 200кВт и больше), экономичный, надежный и долговечный керамический ДВС с кпд, равным 45 - 50%. Вес предполагаемого керамического ДВС будет в 2 2,5 раза меньше металлических ДВС такой же мощности, токсичность отработанных газов из-за полноты их сгорания будет на 25 - 30% меньше, чем у современных двигателей.

ДивитисяДодаткова інформація

Назва патенту англійськоюCeramic combustion engine

Автори англійськоюNaumenko Volodymyr Yakovych, Yurzhenko Volodymyr Vasyliovych, Chumak Mykola Hryhorovych

Назва патенту російськоюКерамический двигатель внутреннего сгорания

Автори російськоюНауменко Владимир Яковлевич, Юрженко Владимир Васильевич, Чумак Николай Григорьевич

МПК / Мітки

МПК: F02B 75/18, F02B 75/26, F02B 37/00, F02B 75/32

Мітки: внутрішнього, керамічний, згорання, двигун

Код посилання

<a href="https://ua.patents.su/3-15291-keramichnijj-dvigun-vnutrishnogo-zgorannya.html" target="_blank" rel="follow" title="База патентів України">Керамічний двигун внутрішнього згорання</a>

Попередній патент: Пристрій для нормалізації енергообміну

Наступний патент: Спосіб виготовлення сцинтиляторів з фториду барію

Випадковий патент: Спосіб селективної ізоляції конусів притоку мінералізованих пластових вод хлоркальцієвого - хлормагнієвого типу