Пристрій для обробки кінців труб

Номер патенту: 15788

Опубліковано: 30.06.1997

Автори: Суховерський Володимир Сергійович, Клімов Іван Михайлович, Лексіна Зоя Сергійовна

Формула / Реферат

Устройство для обработки концов труб, содержащее корпус, размещенный в корпусе шпиндель, резцовую головку, неподвижно закрепленную на одном конце шпинделя, привод вращения шпинделя, одноступенчатый механизм передачи вращения к шпинделю и два радиальных подшипника качения, а также механизм подачи шпинделя, содержащий передачу винт - гайка, и винтовой механизм зажима конца трубы, отличающееся тем, что упомянутый механизм передачи вращения выполнен в виде конической зубчатой передачи и упомянутые радиальные подшипники установлены непосредственно на шпинделе, причем один из этих подшипников расположен в выступе стенки корпуса без зазора относительно ведомого колеса конической зубчатой передачи, а другой из них расположен без зазора в гайке передачи винт - гайка.

Текст

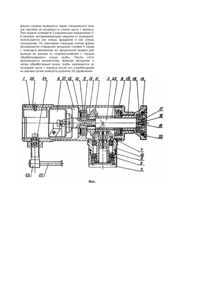

Изобретение, относится к технологии машиностроения, в именно к переносному механизированному ручному инструменту для обработки концов труб (снятие фаски, торцовка, снятие заусенцев, обработка внутренней и наружной поверхностей), который может быть использован, в частности, для обработки концов неповоротных труб небольшого диаметра в стесненных условиях при ремонте и монтаже, например, трубных решеток паровых котлов. Наиболее близким к предлагаемому является устройство для обработки концов труб [1], содержащее корпус, размещенные в корпусе шпиндель, резцовую головку, неподвижно закрепленную на одном конце шпинделя, привод вращения шпинделя, одноступенчатый механизм передачи вращения к шпинделю и два радиальных подшипника качения, а также механизм подачи шпинделя, содержащий передачу винт-гайка, и винтовой механизм зажима конца трубы. Корпус образован из удлиненной цилиндрической основной части и рукоятки, расположенных взаимно перпендикулярно. В рукоятке размещен привод вращения шпинделя и она используется для удержания корпуса в руке. Шпиндель установлен вдоль продольной оси симметрии основной части корпуса с возможностью вращения и поступательного перемещения в продольном направлении. Одноступенчатый механизм передачи вращения к шпинделю выполнен в виде червячный передачи, ведущим элементом которой является червяк с приводным валом, а ведомым - червячное колесо с широкой ступицей. Приводной вал червяка соединен с выходным валом привода вращения. Червячное колесо установлено непосредственно на шпинделе и кинематически связано с ним подвижным шпоночным соединением. Упомянутые радиальные подшипники установлены между ступицей червячного колеса и стенкой основной части корпуса. При такой установке они используются в качестве опоры качения шпинделя. Опорой скольжения шпинделя служит червячное колесо. Червячное колесо вместе с радиальными подшипниками качения зафиксированы от продольного перемещения. Гайка передачи винт гайка образована концевыми участком основной части корпуса. Ходовой винт этой передачи соединен с этим участком с помощью винтовой резьбы, выполненной на его наружной поверхности. Тело ходового винта выполнено внутри полым. Стенка его внутренней полости выполнена с кольцевым выступом. Этот выступ расположен между двумя упорными подшипниками качения, установленными на конце шпинделя. Такая кинематическая связь ходового винта с концом шпинделя обеспечивает возможность продольной подачи вращающегося шпинделя путем поворота вручную головки ходового винта. Указанный выступ служит толкателем шпинделя. Винтовой механизм зажима содержит затяжной болт и два регулируемых фиксаторных болта, расположенные на угловом расстоянии 120° относительно друг друга и проходящие сквозь соответствующие отверстия в стенке основной части корпуса. Затяжный болт снабжен рукояткой управления. Преимуществом этого устройства по сравнению с предыдущим аналогом является более простое конструктивное исполнение. Однако оно имеет недостаток, заключающийся в сравнительно больших поперечных размерах основной части корпуса, обусловленных наличием промежуточного элемента между внутренним кольцом двух радиальных подшипников качения и шпинделем и сравнительно большим общим поперечным размером червячного колеса и червяка. Таким образом, это известное устройство для обработки концов труб имеет в целом -сравнительно большие габаритные размеры и, следовательно, сравнительно большую массу, что снижает его удобство в эксплуатации и ограничивает возможности его использования при ремонте и монтаже в стесненных условиях. В основу изобретения положена задача создания такого устройства для обработки концов труб, в котором путем изменения конструкции механизма передачи вращения и изменения расположения двух радиальных подшипников качения, воспринимающих нагрузку от шпинделя, обеспечивалось бы уменьшение поперечных размеров основной части корпуса устройства без увеличения его продольного, размера и, следовательно, уменьшение массы и габаритных размеров устройства в целом, что ведет к повышению удобства в эксплуатации и расширению возможностей его использования при ремонте и монтаже в стесненных условиях. Для выполнения поставленной задачи в известном устройстве для обработки концов труб, содержащем корпус, размещенные в корпусе шпиндель, резцовую головку, неподвижно закрепленную на одном конце шпинделя, привод вращения шпинделя, одноступенчатый механизм передачи вращения к шпинделю и два радиальных подшипника качения, а также механизм подачи шпинделя, содержащий передачу винт-гайка, и винтовой механизм зажима конца трубы, согласно изобретению, упомянутый механизм передачи вращения выполнен в виде конической зубчатой передачи, и упомянутые радиальные подшипники установлены непосредственно на шпинделе, причем один из этих подшипников расположен в выступе стенки корпуса без зазора относительно ведомого колеса конической зубчатой передачи, а другой из них расположен без зазора в гайке передачи винт гайка. Выполнение одноступенчатого механизма передачи вращения в виде конической, зубчатой передачи позволяет уменьшить его поперечный размер внутри основной части корпуса благодаря взаимной перпендикулярности осей симметрии ведущего и ведомого элементов этой передачи. Расположение двух радиальных подшипников качения, воспринимающих нагрузку от шпинделя, предлагаемым образом непосредственно на шпинделе позволяет уменьшить внешний диаметр этих подшипников и их массу за счет исключения промежуточных втулок, образованных ступицей червячного колеса, а значит уменьшить поперечный размер и массу основной части корпуса без увеличения его продольного размера. В результате достигается уменьшение габаритных размеров и массы устройства в целом, что ведет к повышению удобства в эксплуатации и расширению возможностей применения при ремонте и монтаже в стесненных условиях. Сущность изобретения поясняется чертежом (фиг.), на котором изображено устройство для обработки концов труб. Устройство для обработки концов труб, например для снятия внешней фаски, содержит корпус, включающий в себя удлиненную цилиндрическую основную часть 1 и рукоятку 2, расположенные взаимно перпендикулярно. В основной части 1 корпуса вдоль его продольной оси симметрии установлен шпиндель 3 с возможностью вращения и поступательного перемещения в продольном направлении. На одном конце шпинделя 3 неподвижно закреплена резцовая головка 4. Непосредственно на шпинделе 3 установлены два радиальных подшипника качения 5,6, воспринимающих нагрузки от шпинделя 3. В рукоятке 2 расположен привод вращения шпинделя 3 (на чертеже не показан). В качестве этого привода может быть использован, например, электропривод или пневмопривод известного исполнения. Механизм передачи вращения от привода вращения к шпинделю 3 выполнен в виде одноступенчатой конической зубчатой передачи, включающей в себя ведущую коническую валшестерню 7, насаженную на выходной вал 8 привода вращения шпинделя 3. Вал вала-шестерни 7 установлен в радиальных подшипниках 9 качения внутри корпусной детали 10. Шестерня валашестерни 7 расположена внутри основной части 1 корпуса. С этой шестерней сцеплено ведомое коническое зубчатое колесо 11. установленное на шпинделе 3 и соединенное с ним с помощью шпонки 12 и выполненного в шпинделе 3 продольного шпоночного паза 13. Длина этого паза превышает длину шпонки 12 на величину предельного хода подачи шпинделя 3. Механизм подачи шпинделя 3 включает в себя передачу винт - гайка, образованную ходовым винтом 14 и гайкой 15. Механизм подачи расположен симметрично относительно продольной оси симметрии основной части 1 корпуса. Гайка 15 закреплена в торце части 1 корпуса. Ходовой винт 14 выполнен полым и внутри него расположен конец шпинделя 3, противоположный относительно того его конца, на котором установлена резцовая головка 4. Этот конец шпинделя 3 кинематически связан с ходовым винтом 14 резцовой головки 4 с помощью радиального подшипника 16 качения. Внутреннее кольцо этого подшипника неподвижно закреплено на конце шпинделя 3 с помощью шайбы 17 винтом 18. Наружное кольцо подшипника 16 неподвижно закреплено в ходовом винте 14 с помощью торцевой крышки 19 и винтов 20. Гайка 15 передачи винт - гайка неподвижно закреплена на конце основной части 1 корпуса. Радиальный подшипник 5 установлен в выступе 21 стенки основной части 1 корпуса без зазора относительно конического зубчатого колеса 11. Радиальный подшипник 6 установлен без зазора в гайке 15 передачи винт - гайка. Между торцом зубчатого колеса 11 и внутренним кольцом подшипника 6 без зазора относительно них на шпинделе установлена втулка 22, обеспечивающая фиксацию осевого положения радиальных подшипников 5, 6 и зубчатого колеса 11 вдоль оси симметрии шпинделя 3. Винтовой механизм зажима конца трубы содержит зажимной винт 23 с пятой 24, снабженный рукояткой 25 управления, и полукруглый сменный вкладыш 26. В стенке основной части 1 корпуса напротив резцовой головки4 выполнены два окна. Эти окна расположены напротив друг друга. Окно 27 предназначено для смены режущих пластин резцовой головки 4 без извлечения ее из основной части 1 корпуса, а также для наблюдения. Другое окно (на чертеже не показано) используется для вывода из корпуса стружки, образующейся в процессе снятия фаски. Устройство работает следующим образом. Вращением вручную рукоятки 25 управления винтовым зажимом конца трубы обеспечивается подача связанного с этой рукояткой зажимного винта 23 с пятой 24 в направлении внутрь основной части 1 корпуса до полной фиксации предварительно введенного в полость этой части трубы обрабатываемого конца трубы в результате его зажатия между внутренней поверхностью сменного вкладыша 26 и пятой 24. При этом рабочий удерживает рукоятку 2 р руке. После зажатия обрабатываемого конца трубы необходимость в удержании рукоятки 2 в руке отпадает. Ходовой винт 14 передачи винт - гайка предварительно вывинчен из гайки 15 этой передачи до положения, соответствующего упору конца шпоночного паза 13 в шпонку 12. При этом резцовая головка 4 отводится назад до положения, в котором она расположена с небольшим зазором относительно выступа 21 стенки основной части 1 корпуса. Совместное поступательное перемещение ходового винта 14 и шпинделя 3 достигнуто за счет их кинематической связи друг с другом через подшипник 16. Неизменное аксиальное положение установленных непосредственно на шпинделе 3 радиальных подшипников 5,6 и ведомого зубчатого колеса 11 сохраняется при поступательном перемещении этого шпинделя благодаря тому, что между торцом колеса 11 и внутренним кольцом подшипника 6 на шпинделе установлена втулка 22. При указанном вывинченном положении ходового винта 14 после зажатия обрабатываемого конца трубы производится включение привода вращения, в результате чего шпиндель 3 и неподвижно закрепленная на его конце резцовая головка 4 приводится во вращение от выходного вала 8 привода вращения шпинделя 3 через вал вала-шестерни 7, расположенный внутри корпусной детали 10, шестерню вала-шестерни 7 и коническое зубчатое колесо 11, ведомое валомшестерней 7. Радиальные подшипники 9 качения воспринимают нагрузки от вращающегося вала валашестерни 7. Они служат опорой вращения этого вала. Затем путем поворота вручную головки ходового винта 14 в направлении его ввинчивания в гайку 15 осуществляется продольная подача шпинделя 3 вместе с резцовой головкой 4 вдоль оси симметрии основной части 1 корпуса в направлении к торчу обрабатываемого конца трубы до соприкосновения с ним и далее продольная подача резания до момента окончания операции снятия требуемой фаски, регистрируемого визуально через специальное окно 27 в основной, части 1 корпуса. Подача вращающегося шпинделя 3 при повороте вручную головки ходового винта 14 обеспечивается тем, что эта головка жестко связана с наружным кольцом подшипника 16 вследствие его фиксации внутри головки винта 14 с помощью торцевой крышки 19 и винтов 20. Усилие подачи, приложенное к наружному кольцу подшипника 16, передается через тела качения этого подшипника к его внутреннему кольцу, а значит и к концу шпинделя 3, так как он жестко связан с внутренним кольцом этого подшипника с помощью шайбы 17 и винта 18. Тела качения подшипника 16 обеспечивают возможность вращения шпинделя 3 внутри ходового винта 14. Образующаяся при снятии фаски стружка выводится через специальное окно (на чертеже не показано) в стенке части 1 корпуса. При подаче шпинделя 3 радиальные подшипники 5, 6 качения, воспринимающие нагрузки от шпинделя, используются как опоры вращения и как опоры скольжения. По окончании операции снятия фаски производится отведение резцовой головки 4 назад с помощью механизма ее продольной подачи для вывода ее резцов из соприкосновения с торцом обрабатываемого конца трубы. После этого производится выключение привода вращения и затем обработанный конец трубы извлекается из основной части 1 корпуса после его освобождения из зажима путем поворота рукоятки 25 управления.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for working of ends of tubes

Автори англійськоюKlimov Ivan Mykhailovych, Leksina Zoia Serhiiovna, Sukhoverskyi Volodymyr Serhiiovych

Назва патенту російськоюУстройство для обработки концов труб

Автори російськоюКлимов Иван Михайлович, Лексина Зоя Сергеевна, Суховерский Владимир Сергеевич

МПК / Мітки

МПК: B23B 5/00

Мітки: труб, пристрій, обробки, кінців

Код посилання

<a href="https://ua.patents.su/3-15788-pristrijj-dlya-obrobki-kinciv-trub.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки кінців труб</a>

Попередній патент: Пристрій для створення високого тиску та температури

Наступний патент: Лінза

Випадковий патент: Теплообмінник для термообробки порошкоподібного матеріалу