Змішувач асфальтобетону

Номер патенту: 15810

Опубліковано: 30.06.1997

Автори: Фень Георгій Іванович, Цибулін Віталій Іванович, Заброда Іван Федорович

Формула / Реферат

Смеситель асфальтобетона, содержащий приводной сушильный и смесительный барабаны с приспособлением для загрузки и выгрузки, камеру для отвода газов и пересыпной лоток, установленный с возможностью поворота в сторону сушильного барабана, отличающийся тем, что он снабжен расположенной между барабанами и сообщенной с ними дополнительной камерой для отвода газов, а лоток размещен в последней и имеет привод, причем смесительный барабан расположен со смещением вниз относительно оси сушильного барабана на величину, равную 0,08—0,09 его диаметра.

Текст

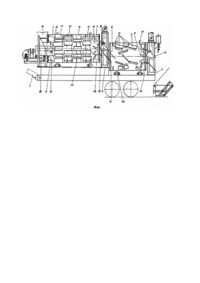

Изобретение относится к дорожному строительству, в частности к устройствам для приготовления асфальтобетонных и других смесей на основе органических вяжущих с перемешиванием материала путем его свободного падения. Известен смеситель асфальтобетона [1], включающий приводной поворотный барабан с разделенными диафрагмой сушильным и смесительным отделениями и расположенными отверстиями, размещенные со стороны загрузочного отверстия бункер и топку, расположенные в сушильном отделении отбойные и подающие лопасти, смонтированные у диафрагмы перегрузочные лопасти и пересыпной лоток, установленные в смесительном отделении перемешивающие лопасти и битумопровод. Недостатками известного смесителя являются низкая производительность и невысокое качество перемешивания в связи с тем, что не удается интенсифицировать процессы загрузки минерального материала, его тепловой обработки и перемешивания смеси из-за осевого расположения топки и конструктивного несовершенства подающих и перегрузочных лопастей, а также в связи с тем, что стенки диафрагмы и заднего торца барабана выполнены плоскими в виде кольца, из-за чего часть смеси при вращении барабана может самопроизвольно пересыпаться из одного отделения в другое и также наружу через разгрузочное отверстие, т.е. часть смеси может возвращаться на повторный цикл или выгружаться некондиционной, кроме того битумопровод перекрывает значительную часть выгрузочного отверстия и лотка, снижает емкость последнего, тем самым увеличивает продолжительность выгрузки. Наиболее близким к изобретению техническим решением является смеситель асфальтобетона по [2], включающий приводные сушильный и смесительный барабаны с механизмами загрузки и выгрузки сырья, газовую камеру для отвода дымовых газов и пересыпной лоток, установленные с возможностью поворота в сторону сушильного барабана. Недостатками прототипа являются низкая производительность смесителя асфальтобетона и низкое качество асфальтобетонной смеси, а также повышенное количество вредных выбросов в атмосферу и унос минерального порошка дымовыми газами. В известном смесителе асфальтобетона процессы сушки материалов и их перемешивание с битумом осуществляются в объединенном барабане, в котором отходящие дымовые газы высокой температуры, проходя через смесительное отделение перед выходом в газовую камеру, соприкасается с битумом, часть которого выгорает и в виде копоти и сажи уносится в пылеулавливающую установку, увлекая за собой часть минерального порошка и ухудшая условия ее работы; наличие консольных штанг, проходящих через все смесительное отделение, на которых устанавливается пересыпной лоток, усложняет управление процессом пересыпки высушенных материалов, уменьшает площадь поперечного сечения выгрузочного отверстия, тем самым увеличивает продолжительность выгрузки готового асфальтобетона, не позволяет значительно увеличить длину смесительного отделения, что в свою очередь не позволяет увеличить длину сушильного отделения и объем загружаемых материалов с целью достижения качественной сушки и перемешивания большого количества материалов, увеличения производительности установки. В основу изобретения поставлена задача усовершенствовать смеситель асфальтобетона таким образом, чтобы предотвратить соприкосновение отходящих дымовых газов высокой температуры с битумом, обеспечить оптимальный режим перегрузки материала, а также увеличить длину смесительного й сушильного отделений, что приведет к уменьшению количества вредных выбросов в атмосферу, уменьшению уноса дымовыми газами минерального порошка, к повышению производительности смесителя асфальтобетона и качества асфальтобетонной смеси. Это достигается тем, что смеситель асфальтобетона, содержащий приводные сушильный и смесительный барабаны с приспособлением для загрузки и выгрузки, камеру для отвода газов и пересыпной лоток, установленный с возможностью поворота в сторону сушильного барабана, снабжен расположенной между барабанами и сообщенной с ними дополнительной камерой для отвода газов, а лоток размещен в последней и имеет привод, причем смесительный барабан расположен со смещением вниз относительно оси сушильного барабана на величину, равную 0,08 - 0,09 его диаметра. Наличие промежуточной газовой камеры между сушильным и смесительным барабанами обеспечивает отвод дымовых газов из сушильного барабана и предотвращает выгорание битума в процессе его подачи и перемешивания, уменьшение количества вредных выбросов в атмосферу, а также предотвращает унос отходящими дымовыми газами минерального порошка. В результате этого повышается производительность смесителя асфальтобетона и качество асфальтобетонной смеси. Кроме того, автономное выполнение сушильного и смесительного барабанов и отсутствие консольных штанг в смесительном барабане благодаря установке пересыпного лотка с автономным приводом в промежуточной газовой камере, позволяет получить дополнительный прирост производительности агрегата, которая была лимитирована наличием консольной конструкции привода пересыпного лотка. Некоторое смещение оси смесительного барабана вниз относительно оси сушильного барабана позволяет обеспечить оптимальную перегрузку материала при минимально необходимом зазоре между двумя барабанами, обусловленном конструктивным выполнением газовой камеры и пересыпного лотка. Этот зазор необходим для размещения камеры для отвода дымовых газов из сушильного барабана с учетом конструктивного расположения в ней пересыпного лотка. Выполнение сушильного и смесительного барабанов на одной оси (без смещения) возможно, однако осуществление оптимальной перегрузки материала пересыпным лотком повлечет за собой увеличение загрузочного отверстия смесительного барабана, неоправданное увеличение длины этого барабана для обеспечения обработки заданного количества материала и увеличения производственных площадей. На чертеже (фиг.) изображен общий вид смесителя асфальтобетона. Смеситель асфальтобетона содержит приводные сушильный 1 и смесительный 2 барабаны; промежуточную газовую камеру 3 и концевую газовую камеру 4; прицеп 5, загрузочное отверстие сушильного барабана 6 и выгрузочное отверстие сушильного барабана 7; загрузочное отверстие смесительного барабана 8 и выгрузочное отверстие смесительного барабана 9; бункер 10 с затвором, течкой 21 и рассекателем, пересыпной 11 и выгрузочный 12 лотки. Пересыпной лоток 11 жестко подвешен на оси, перпендикулярной продольной плоскости сушильного барабана, соединенный со штоком гидравлического цилиндра автономного механизма поворота лотка в сторону сушильного барабана и расположенного вне газовой камеры. В сушильном барабане установлены отбойные 14, подающие 15 и перегрузочные 16 ковши. В смесительном барабане установлены перемешивающие 17 и перегрузочные 18 лопасти, ребра 22, образующие прерывистую винтовую поверхность, конусообразные стенки 23, уплотнения 24, топку 25, Барабаны опираются своими кольцевыми бандажами 19 на ролики 20, закрепленные на раме прицепа 5. Угол установки барабанов к горизонту 2 ... 2,5° осуществляется путем наклона передней части прицепа. Установка работает следующим образом. Отдозированный минеральный- материал из бункера 10 через загрузочное отверстие 6 поступает в сушильный барабан 1. Материал поступает в загрузочное отверстие 6 сушильного барабана через проем, образованный между верхней поверхностью топки 25, и верхней поверхностью загрузочного отверстия. Барабан 1 приводится во вращение с помощью привода (не показан), а лопасти 14, 15 перемещают материал вдоль оси барабана. Отбойные лопасти 14 активно смещают массы материала в зону интенсивного нагрева, подхватывают материал и направляют его с каждой отбойной лопасти 14 непосредственно в подающие лопасти 15, представляющие собой ковши, которые вмещают примерно 50% всей массы замеса. Захватываемый ковшами материал при вращении сушильного барабана 1 пересыпается через зев ковша и открытые торцы, создавая большую степень рассеивания. Это приводит к интенсификации тепловой обработки материала за счет создания большой поверхности нагрева. Высушенный и нагретый материал перегружается из сушильного барабана 1 в смесительный барабан 2 после выгрузки готовой асфальтобетонной смеси из него путем включения оператором механизма поворота лотка 11 в сторону сушильного барабана. Перегрузка осуществляется перегрузочными лопастями 16, которые по мере вращения барабана 1 заполняются материалом и, достигнув верхнего положения, в котором струи материала подхватываются левой кромкой пересыпного лотка 11, пересыпают всю массу материала через лоток 11 в смесительный барабан. При этом правая стенка лотка 11 гасит инерцию бокового движения материала, способствует также конусообразная стенка 23 торцевой части сушильного барабана, которая также направляет поток материала а пересыпной лоток 11, а в процессе нагрева предотвращает возможность самопроизвольного пересыпания материала. Из пересыпного лотка 11 материал поступает в смесительный барабан по наклонной выгрузочной течке 13 через загрузочное отверстие 8. Благодаря смещению оси смесительного барабана вниз относительно оси сушильного барабана обеспечивается оптимальная перегрузка материала при минимальном зазоре между двумя барабанами, обусловленном конструктивным выполнением газовой камеры и пересыпного лотка. Поступающий в смесительный барабан 2 материал смешивается с вяжущим, поступающим из дозатора битума по битумопроводу (не показан), перемешивается лопастями 17, первый ряд которых обеспечивает быстрое смещение материала в зону активного перемешивания. В конце смесительного барабана смесь захватывается перегрузочными лопастями 18, после чего высыпается в выгрузочный лоток 12. Конфигурация выгрузочного лотка и его установка обеспечивают хороший захват смеси и полный ее вывод из барабана 2. Из выгрузочного лотка 12 готовая смесь просыпается вниз и поступает в бункер-накопитель (не показан). Отработанные дымовые газы через газовую коробку 3 направляются в пылеулавливающую установку почти в полном объеме за счет смещения оси смесительного барабана относительно оси сушильного барабана вниз, и положения пересыпного лотка 11, перекрывающего загрузочное отверстие смесительного барабана для отработанных газов. Лабиринтные уплотнения 24 препятствуют проникновению отработанных дымовых газов и запыленного воздуха в атмосферу в местах сопряжения вращающихся барабанов с неподвижными газовыми коробками. Использование предлагаемого изобретения по сравнению с прототипом позволяет: - повысить производительность смесителя асфальтобетона и качество асфальтобетонной смеси; - обеспечить отвод дымовых газов из сушильного барабана; - предотвратить выгорание битума в процессе его подачи и перемешивания; -уменьшить количество вредных выбросов в атмосферу; - предотвратить вынос отходящими дымовыми газами минерального порошка.

ДивитисяДодаткова інформація

Назва патенту англійськоюAsphalt-concrete mixer

Автори англійськоюZabroda Ivan Fedorovych, Fen Heorhii Ivanovych, Tsybulin Vitalii Ivanovych

Назва патенту російськоюСмешиватель асфальтобетона

Автори російськоюЗаброда Иван Федорович, Фень Георгий Иванович, Цибулин Виталий Иванович

МПК / Мітки

МПК: E01C 19/02

Мітки: змішувач, асфальтобетону

Код посилання

<a href="https://ua.patents.su/3-15810-zmishuvach-asfaltobetonu.html" target="_blank" rel="follow" title="База патентів України">Змішувач асфальтобетону</a>

Попередній патент: Механізм відкриття кришки люка покрівлі транспортного засобу

Наступний патент: Розподільно-запірний пристрій компресорів та повітродувок

Випадковий патент: Абсорбуючий виріб