Установка для мікроплазменої обробки прокатних валків

Формула / Реферат

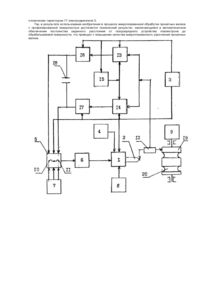

Установка для микроплазменной обработки прокатных валков, содержащая плазмотрон, источник электропитания, источник газопитания, электропривод осевого перемещения плазмотрона, состоящий из реверсивного электродвигателя и механического узла, блок управления электроприводом осевого перемещения плазмотрона, привод перемещения плазмотрона вдоль обрабатываемого валка и привод вращения валка, отличающаяся тем, что установка снабжена датчиком напряжения на дуге плазмотрона, двумя блоками сравнения, совмещенными с генераторами импульсов, и источником опорного напряжения, при этом датчик напряжения на дуге плазмотрона подключен к первому входу каждого блока сравнения, источник опорного напряжения подключен ко второму входу каждого блока сравнения, а выходы блоков сравнения через тиристоры подключены к реверсивному электродвигателю электропривода осевого перемещения плазмотрона.

Текст

Изобретение относится к устройствам для поверхностной термической обработки и может быть использовано при микроплазменной обработке деталей, преимущественно тел вращения с профилированной поверхностью, например, прокатных валков. Известна установка для микроплазменного упрочнения валков сортопрокатных станов, содержащая плазмотрон, источник электропитания, источник газопитания, электропривод осевого перемещения плазмотрона, состоящий из механического узла и реверсивного электродвигателя, блок управления электроприводом осевого перемещения плазмотрона, привод перемещения плазмотрона вдоль обрабатываемого валка и привод вращения валка (Казначеев Е.Г., Морозов В.И., Шапаренко А.В. Микроплазменное упрочнение валков сортопрокатных станов. - Сталь, 1994, №12, с. 41 - 42). У заявляемого объекта и аналога совпадают следующие существенные признаки: плазмотрон, источник электропитания, источник газопитания, электропривод осевого перемещения плазмотрона, состоящий из механического узла и реверсивного электродвигателя, блок управления электроприводом осевого перемещения плазмотрона, привод перемещения плазмотрона вдоль обрабатываемого валка и привод вращения валка. Получению ожидаемого технического результата при использовании аналога препятствуют следующие причины. Известная установка не содержит средства, автоматически обеспечивающего постоянство заданного расстояния от плазмотрона до обрабатываемого поверхности при обработке прокатных валков с профилированной поверхностью, например, ручьев прокатных валков. Наиболее близким по совокупности признаков к заявляемому изобретению является выбранная в качестве прототипа установка для микроплазменного упрочнения чугунных сортопрокатных валков, сортопрокатных станов, содержащая плазмотрон, источник электропитания, источник газопитания, электропривод осевого перемещения плазмотрона, состоящий из реверсивного электродвигателя и механического узла, блок управления электроприводов осевого перемещения плазмотрона, привод перемещения плазмотрона вдоль обрабатываемого валка и привод вращения валка (Шапаренко А.В. Морозов В.И. - В кн.: Эффективные технологические процессы и оборудование для восстановления и упрочнения прокатных валков машин. Пенза, В НТО машиностроителей, 1991, с. 6 - 8). У заявляемого объекта и прототипа совпадают следующие существенные признаки: плазмотрон, источник электропитания, источник газопитания, электропривод осевого перемещения плазмотрона, состоящий из реверсивного электродвигателя и механического узла, блок управления электроприводом осевого перемещения плазмотрона, привод перемещения плазмотрона вдоль обрабатываемого валка и привод вращения валка. Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины. Прототип не содержит средства, автоматически обеспечивающего постоянство заданного расстояния от плазмотрона до обрабатываемой поверхности при обработке прокатных валков с профилированной поверхностью, например, ручьев прокатных валков. В основу изобретения поставлена задача создать такую установку для микроплазменной обработки прокатных валков в которой усовершенствование путем введения новых элементов и новых связей между элементами позволило бы при использовании изобретения обеспечить достижение технического результата заключающегося в автоматическом обеспечении постоянства заданного расстояния от плазмотрона до обрабатываемого поверхности при обработке прокатных валков с профилированной поверхностью. Заявляемое изобретение характеризуется следующими существенными признаками, которые выражены определенными понятиями, достаточными для их идентификации, направлены на решение поставленной задачи и достаточны для достижения ожидаемого технического результата во всех случаях, на которые распространяется объем правовой охраны. Заявляемая установка для микроплазменной обработки прокатных валков содержит плазмотрон, источник электропитания, источник газопитания, электропривод осевого перемещения плазмотрона, состоящий из реверсивного электродвигателя и механического узла, блок управления электроприводом осевого перемещения плазмотрона, привод перемещения плазмотрона вдоль обрабатываемого валка и привод вращения валка. От прототипа заявляемое изобретение отличается тем, что установка снабжена датчиком напряжения на дуге плазмотрона, двумя блоками сравнения, совмещенными с генераторами импульсов, и источником опорного напряжения. При этом датчик напряжения на дуге плазмотрона подключен к первому входу каждого блока сравнения, источник опорного напряжения подключен ко второму входу каждого блока сравнения, а выходы блоков сравнения через тиристоры подключены к реверсивному электродвигателю электропривода осевого перемещения плазмотрона. При использовании изобретения ожидается достижение технического результата, заключающегося в автоматическом обеспечении постоянства заданного расстояния от газоразрядного устройства плазмотрона до обрабатываемой поверхности при обработке прокатных валков с профилированной поверхностью. Между совокупностью существенных признаков изобретения и достигаемым техническим результатом имеется следующая причинно-следственная связь. Если при перемещении плазмотрона вдоль обрабатываемого профилированной поверхности валка изменяется -заданное расстояние между плазмотроном и обрабатываемого поверхностью, то это приводит к соответствующему изменению напряжения плазменной дуги. Изменяющееся напряжение через датчик напряжения на дуге плазмотрона подается на входы блоков сравнения, где оно сравнивается с заданным опорным напряжением. Блоки сравнения преобразуют разность этих напряжений в соответствующий электрический сигнал. Этот сигнал через тиристоры подается на обмотки реверсивного электродвигателя, который через механический узел обеспечивает приближение или удаление плазмотрона относительно обрабатываемой поверхности до тех пор, пока напряжение на дуге плазмотрона не сравняется с опорным напряжением, что соответствует заданному расстоянию между плазмотроном и обрабатываемого поверхностью. Так автоматически обеспечивается постоянство заданного расстояния от газоразрядного устройства плазмотрона до обрабатываемой поверхности. На чертеже изображена блок-схема заявляемой установки для микроплазменной обработки прокатных валков. В конкретном примере заявляемая согласно формулы изобретения установка для микроплазменной обработки прокатных валков содержит плазмотрон 1 с газоразрядным устройством 2, источник электропитания 3, источник газопитания 4, электропривод осевого перемещения плазмотрона, состоящий из реверсивного электродвигателя 5 и механического узла 6, блок управления 7 электроприводом осевого перемещения плазмотрона 1, привод 8 перемещения плазмотрона вдоль обрабатываемого валка и привод вращения- валка 9. Плазмотрон 1 представляет собой компактное микроплазменное устройство для формирования плазменной дуги прямого действия с высокой степенью сжатия на выходе газоразрядного устройства 2. Основу плазмотрона составляет серийная горелка ТУ 3.045.009. Его работа обеспечивается источником электропитания 3, который содержит трехфазный мостовой выпрямитель, системы стабилизации, регулировки рабочего тока, поджига и гашения микроплазменной дуги, приборы контроля и индикации. Принцип действия источника электропитания 3 основан на изменении индуктивного сопротивления одного из двух дросселей, включенных последовательно со вторичной обмоткой трансформатора, что приводит к изменению тока микроплазменной дуги. Изменение индуктивного сопротивления дросселя производится закорачиванием обмоток дросселя тиристорами. Основу источника электропитания составляет серийный источник (ТУ 2.337.023) с элементами управлениями. Источник газопитания 4 обеспечивает снабжение плазмотрона плазмообразующим газом аргоном и защитным углекислым газом, а также контроль за их расходом. Электропривод осевого перемещения плазмотрона предназначен для перемещения плазмотрона 1 в рабочее положение и отвода его в исходное положение. Для формирования соответствующих команд предназначен блок управления 7, электрически соединенный с соответствующими обмотками 10 и 11 реверсивного электродвигателя 5, который обеспечивает заданное перемещение плазмотрона 1 с помощью механического узла б, выполненного, например, в виде винтовой пары. Приводе перемещения плазмотрона вдоль обрабатываемого валка и привод 9 вращения валка выполнены в виде электроприводов и обеспечивают микроплазменную обработку заданной на валке поверхности. В отличие от прототипа установка снабжена датчиком напряжения 12 на дуге плазмотрона, двумя, совмещенными с генераторами импульсов, блоками сравнения 13 и 14, и источником опорного напряжения 15. При этом датчик напряжения 12 на дуге плазмотрона подключен к первому входу каждого блока сравнения 13 и 14. Источник опорного напряжения 15 подключен ко второму входу каждого блока сравнения 13 и 14, а выходы блоков сравнения 13 и 14 через соответствующие тиристоры 16 и 17 подключены к соответствующим обмоткам 10 и 11 реверсивного электродвигателя 5 электропривода осевого перемещения плазмотрона 1. Параллельно обмоткам 10 и 1 реверсивного электродвигателя 5 включен фазосдвижной конденсатор 18. Источником постоянного и переменного напряжения для указанных элементов установки служит источник электропитания 3. В качестве датчика напряжения 12 использован регулируемый резистор, который подключен параллельно дуги плазмотрона 1 между газоразрядным устройством 2 и обрабатываемым валком. Блоки сравнения 13 и 14 содержат блокинг-генераторы с обмотками положительной и отрицательной обратной связи. Эти обмотки через диоды подключены к стабилитрону (источнику опорного напряжения 15) и к датчику напряжения 12 на дуге плазмотрона (источнику входного изменяющегося напряжения). Выходы блоков сравнения 13 и 14 подключены к управляющим электродам тиристоров 16 и 17, которые подключены в цепи питания реверсивного электродвигателя 5, и обеспечивают подачу на соответствующие обмотки 10 и 11 электродвигателя типа РДО9 переменного напряжения 127 вольт. Заявляемая установка для микроплазменной обработки прокатных валков работает следующим образом. На привод вращения 9 устанавливается профилированный прокатный валок 19, на котором выполнены ручьи 20. Используя элементы управления источником электропитания 3, источником газопитания 4, блоком управления 7 электроприводом осевого перемещения плазмотрона, электроприводом 8 перемещения плазмотрона вдоль обрабатываемого валка и электроприводом 9 вращения валка, плазмотрон 1 подводится к обрабатываемой поверхности валка 19 на заданное расстояние и осуществляется поджиг микроплазменной дуги. При движении плазмотрона 1 параллельно оси валка 19 в процессе микроплазменной обработки расстояние между газоразрядным устройством 2 плазмотрона и обрабатываемой поверхностью ручья 20 начинает изменяться. При этом изменяется длина микроплазменной дуги и соответственно величина напряжения на дуге. Это напряжение через датчик напряжения 12 на дуге плазмотрона подается на первый вход каждого блока сравнения 13 и 14. На эти блоки сравнения с источника опорного напряжения 15 подано стабильное опорное напряжение, с которым сравнивается входное напряжение с датчика напряжения 12, приведенное к необходимому с помощью регулируемого резистора. При увеличении расстояния между газоразрядным устройством 2 плазмотрона и обрабатываемой поверхностью ручья 20 и увеличении входного напряжения срабатывает блок сравнения 13 и импульсы с блокинг-генератора поступают на управляющий электрод тиристора 16. Этот тиристор открывается и подает напряжение питания на обмотку 10, включая реверсивный электродвигатель 5, который через механический узел 6 приближает плазмотрон 1 к валку 19 до тех пор, пока входное напряжение не станет равным опорному, что приведет к срыву колебаний блокинг-генератора блока сравнения 13 и отключению тиристором 16 электродвигателя 5. При уменьшении расстояние между газоразрядным устройством 2 плазмотрона и обрабатываемой поверхностью ручья 20 и уменьшении входного напряжения срабатывает блок сравнения 14 и импульсы с блокинг-генератора поступают на управляющий электрод тиристора 17. Этот тиристор открывается и подает напряжение питания на обмотку 11, изменяя направления вращения реверсивного электродвигателя 5, который через механический узел 6 отводит плазмотрон 1 от валка 19 до тех пор, пока входное напряжение не станет равным опорному, что приведет к срыву колебаний блокинг-генератора блока сравнения 14 и отключению тиристором 17 электродвигателя 5. Так, в результате использования изобретения в процессе микроплазменной обработки прокатных валков с профилированной поверхностью достигается технический результат, заключающийся в автоматическом обеспечении постоянства заданного расстояния от газоразрядного устройства плазмотрона до обрабатываемой поверхности, что приводит к повышению качества микроплазменного упрочнения прокатных валков.

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for microplasma treatment of mill rolls

Автори англійськоюNecheporenko Volodymyr Andriiovych, Sheremet Volodymyr Oleksandrovych, Horianyi Anatolii Hryhorovych, Morozov Valerii Ivanovych, Shaparenko Oleksandr Volodymyrovych, Demychev Serhii Volodymyrovych, Pokazii Yurii Mykytovych, Bosyi Volodymyr Mykolaiovych

Назва патенту російськоюУстановка для микроплазменной обработки прокатных валов

Автори російськоюНечепоренко Владимир Андреевич, Шеремет Владимир Александрович, Горяный Анатолий Григорьевич, Морозов Валерий Иванович, Шапаренко Александр Владимирович, Демичев Сергей Владимирович, Показий Юрий Никитич, Босый Владимир Николаевич

МПК / Мітки

МПК: C21D 1/09

Мітки: обробки, установка, валків, прокатних, мікроплазменої

Код посилання

<a href="https://ua.patents.su/3-18099-ustanovka-dlya-mikroplazmeno-obrobki-prokatnikh-valkiv.html" target="_blank" rel="follow" title="База патентів України">Установка для мікроплазменої обробки прокатних валків</a>

Попередній патент: Спосіб різання високонапірним струменем рідини

Наступний патент: Спосіб підготовки плодів до зберігання

Випадковий патент: Прогінний комплексний легкобетонний елемент з композитною стрижневою арматурою