Пальник

Номер патенту: 18314

Опубліковано: 25.12.1997

Автори: Бабіч Яков Наумович, Чернишов Сергій Іванович, Баранов Владіслав Веніамінович, Горлов Генадій Васильович

Формула / Реферат

Горелка, содержащая центральную газоподводящую трубу, расположенные концентрично ей трубы, которые образуют две сообщающиеся, охлаждаемые концентричные полости и между ними два кольцевых канала, подключенные к источнику окислителя, наконечник с соплами, соединенный с центральной газоподводящей трубой и кольцевыми каналами, отличающаяся тем, что сопло центральной трубы выполнено в виде усеченного конуса с углом раскрытия, равным 5 - 7°, а выходные сопла каналов, подключенные к источнику окислителя, выполнены расходящимися с чередованием углов наклона к вертикальной оси, которые соответственно равны для внутреннего относительно центральной газоподводящей трубы канала 14 - 16° и 30 - 45° и для внешнего канала 40 - 50° и 60 - 75°.

Текст

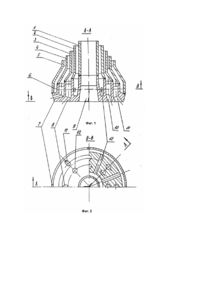

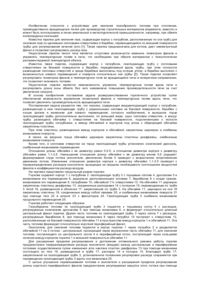

Изобретение относится к черной металлургии, в частности к конструкциям горелок для отопления подовых сталеплавильных печей. Известны конструкции горелок, содержащие центральную трубу и концентричне ей расположенные трубы, образующие дополнительные тракты, заключенные в охлаждаемые полости, и наконечник с соплами, соединенный с этими трактами и центральной трубой для подачи окислителя и топлива [1, 2]. Недостатком известных конструкций горелок для отопления подовых печей является низкая эффективность использования тепла горения и дожигания газов при повышенных уровнях шума работы, обусловленных не полным использованием возможностей аэродинамических, радиационных и теплообменных характеристик организации факела горения. Наиболее близкой к заявляемой является конструкция горелки для сжигания газа [2], содержащая центральную трубу, концентрически ей расположенные трубы, образующие два дополнительные тракта, заключенные в охлаждаемые полости, и наконечник с соплами, соединенный с этими трактами и центральной трубой, а также разделительную шайбу со смещенными соплами и расширяющуюся форкамеру с внутренними углами раскрытия 30 60° и внешними 7 - 10° при отношении длины ее к расстоянию между осями сопел в разных рядах 4 × 5. Недостатками известной конструкции горелки является низкая эффективность использования тепла горения и дожигания газов при повышенном уровне шума. Это объясняется следующим. При параллельном расположении осей сопел газа и окислителя и наличии форкамеры, которая еще больше усугубляет положение, происходит быстрое смешение окислителя с газом и образуется организованный, но узкий факел. Граница раскрытия факела в основном не определяется углами форкамеры так, как они более 15°, а углами естественного истечения струй, зависящи х от скорости истечения. При низком расположении в рабочем пространстве такого факела над ванной он охватывает малую зону объекта и, ударяясь об нее, отражается и растекается, образуя завихрения, натекание потока на переднюю и заднюю стенки, что отрицательно сказывается на стойкости агрегата. Быстрое смешение газа и окислителя не способствует развитию процессов самокарбюрации газа и поэтому светимость факела недостаточна, хотя несколько улучшается под влиянием форкамеры, малая охватываемая поверхность окислителем (факелом) при низком расположении горелки не позволяет применять ее эффективно для дожигания окиси углерода над поверхностью продуваемой ванны. Поставленная цель достигается тем, что в горелке, содержащей центральную газоподводящую трубу, расположенные концентрично ей трубы, которые образуют две сообщающиеся, охлаждаемые концентричные полости и между ними два кольцевых канала, подключенные к источнику окислителя, наконечник с соплами, соединенный с центральной газоподводящей трубой и кольцевыми каналами, согласно изобретению, сопло центральной трубы выполнено в виде усеченного конуса с углом раскрытия, равным 5 7, а выходные сопла каналов, подключенные к источнику окислителя, выполнены расходящимися с чередованием углов наклона к вертикальной оси, которые, соответственно, равны для внутреннего относительно центральной газоподводящей трубы канала 14 - 16° и 30 - 45° и для внешнего канала 40 - 50° и 60 - 70°. На фиг.1 представлен вид спереди на головку заявленной горелки с разрезом по всем соплам; на фиг.2 - вид на головку снизу с разрезом по оси соединительных 1 каналов охлаждения головки. Горелка содержит центральную газоподводящую тр убу 1, концентрично ей расположенные трубы 2, 3, 4, 5, образующие два кольцевых канала 15, 16, подключенные к источнику окислителя и заключенные в охлаждаемые полости 12, 13, наконечник 6 с соплами, соединенный с каналами и центральной трубой. Сопло центральной трубы 9 выполнено в виде усеченного конуса с углом его раскрытия, равным 5 - 7°, а сопла каналов выполнены расходящимися с чередованием углов и х наклона к вертикальной оси соответственно равных 14 16° (10) и 30 - 45° (8) для внутреннего канала (15) и 40 - 50° (11) и 60 - 75° (7) для внешнего канала (16) по направлению от центральной трубы. Горелка работает следующим образом. Воду для охлаждения горелки подают по полости, образуемой трубами 1 и 2, постоянно и отводят по полости между трубами 4 и 5. В зависимости от задачи горелку присаживают в рабочее пространство над шихтой или расплавленной ванной и подают газ по трубе 1 и окислитель в полость между трубами 2 и 3 (канал 15), который истекает по соплам 8 и 10. В случае необходимости получения более широкого факела часть окислителя подают по внешнему каналу 16 в полость между трубами 3 и 4 по соплам 7 и 11. В случаях использования горелки в период продувки для дожигания окиси углерода горелку присаживают над ванной на 300 - 500мм и основную часть кислорода подают по второму дополнительному тракту (значительно выше стехиометрического соотношения). Выполнение сопла центральной трубы в виде усеченного конуса с углом его раскрытия 5 - 7° при компактности горелки увеличивает его площадь и позволяет истекать газу со скоростью значительно ниже критической, что желательно для процесса его самокарбюрации и бесшумности горения. Угол меньше 5° увеличивает скорость истечения газа, так как площадь сопла уменьшается, что ведет к ухудшению самокарбюрации газа, снижению теплопередачи и развитию шумового эффекта горения, а угол больше 7° еще несколько снижает скорость истечения, что о принципе желательно, но начинается процесс отрыва потока от стенок, создавая зону завихрений, приводящей к зарастанию сопла. Подача окислителя через сопла внутреннего дополнительного тракта 14 - 16° и 30 - 45° способствует организации горения газа в окислителе, причем окислитель, поданный через сопла с углами 14 - 16° зажимает газ мягко перемешивается с ним и тем самым способствуе т реформированию газа. Затем реформированный полугаз захватывается окислителем, подаваемым под углами 30 - 45°, дожигает его и направляет на обогреваемую поверхность, тем самым способствуя эффективной теплопередаче от факела к шихте, ванне. Подача окислителя под углом меньше 14° несколько ухудшает условия для реформирования газа, но значительно усиливает процесс горения и образования при этом шумового эффекта. Подача окислителя под углом больше 16° обеспечивает процесс горения без шума, но значительно растягивается зона реформирования газа, что снижает теплопередачу. Подача окислителя под углом меньше 30° сокращает площадь охвата факелом, хотя и усиливает на нее теплонапряженность, что для низкого расположения горелки в работе снижает эффективность теплопередачи. Подача окислителя под углом больше 45° увеличивает площадь охвата факелом, но уменьшается удельная теплонапряженность на поверхность, особенно это отрицательно сказывается при высоком расположении горелки. Подачу окислителя через сопла внешнего дополнительного тракта с углами наклона 40 - 50° и 60 - 75° производят для расширения факела и зоны его воздействия на шихту или ванну, а также для подачи окислителя в период продувки ванны кислородом для дожигания выделяющейся окиси углерода над поверхностью ванны. Чередованием достигается охват площади как ближних зон, прилегающих к горелке, так и дальних. Подача окислителя через сопла внешнего дополнительного тракта повышает эффективность использования тепла горения и дожигания газов. Подача окислителя с углом меньше 40° сужает зону действия факела и окислителя и эффективность теплопередачи. Подача окислителя с углом наклона больше 75° приводит к тому, что часть окислителя, истекающего с критической скоростью, начинает отрываться от ванны и тем самым отрывать факел от поверхности. Это же характерно и для процесса дожигания окиси углерода. Угол наклона оси сопел 40 - 60° предпочтительны для случаев высокого расположения горелки, а также "мягких" скоростей истечения окислителя и наоборот 50 и 75° для низкого расположения горелки, а также для более жестких скоростей истечения окислителя. При работе горелки на нагрев шихты ее устанавливают на высоте 500 - 1000мм, топливо подают и полном объеме, а распределением окислителя по трактам формируют нужных размеров факел. При работе горелки на дожигание окиси углерода ее устанавливают над жидкой ванной на высоте 300 - 500мм, топливо подают в уменьшенных размерах, в зависимости от наличия окиси углерода до минимума 0,2 от номинального, чем обеспечивает незабиваемость сопла, а окислитель подают по двум трактам, но с преимущественной его подачей по внешнему дополнительному тракту (до 80%). Таким образом, применение горелок позволяет при той же типовой мощности на агрегат повышать эффективность использования тепла горения и дожигания газов при допустимых уровнях шума, которая выражается в повышении производительности агрегата, уменьшении расходов чугуна, топлива и др. при улучшении условий службы агрегата и экономичности процесса. На комбинате "Запорожсталь" были изготовлены горелки для мартеновской печи, содержащие центральную тр убу с внешним диаметром 57мм, концентрично ей расположены трубы диаметром 89, 114 и 133мм, образующие два дополнительные тракта, заключенные в охлаждаемые полости (между тр убами 57 и 79мм и 133 и 159мм) и медный наконечник с соплами, в котором сопло центральной трубы выполнено в виде усеченного конуса с углом его раскрытия, равным 5 - 7° и диаметром 57 и 61мм, а сопла дополнительных трактов диаметром 15мм, выполнены расходящимися с чередованием углов их наклона к вертикальной оси соответственно 14 - 16 и 30 - 45° для внутреннего дополнительного тракта 40 и 50°, 60° и 75° для внешнего дополнительного тракта по направлению от центральной трубы. В процессе опробования на горелку подавали и отводили воду постоянно. В период прогрева шихты горелка присаживалась в рабочее пространство на 1000мм от шихты. По центральной трубе подавался природный газ в количествах 1500м 3/ч, а по внутреннего дополнительному тракту кислород с расходом 1500 - 2000м 3/ч, остальное горение происходило за счет подсоса в струи кислорода окружающего воздуха. По мере осаждения шихты горелка присаживалась ниже (500мм) и по внешнему дополнительному тракту из общего количества кислорода подавалось 1000м 3/ч. При использовании горелки для нагрева шихты в период прогрева с расходом 1500м 3/ч газа и кислорода сократился расход чугуна на процесс на 10 - 12кг/т. В вариантах работы на повышение производительности агрегата сокращались длительность плавки на 5 - 8% и расход топлива на 9 - 7кг/т. При использовании горелки для дожигания окиси углерода над продуваемой ванной в период ее продувки с расходом топлива 500м 3/ч, кислорода по внутреннему тракту 500м 3/ч и дополнительному внешнему 1500м 3/ч, сократился расход чугуна на 10 - 15кг/т, пои увеличении расхода кислорода на 4 - 6м 3/т. При использовании горелки для нагрева металла в период доводки расход газа составлял 1500м 3/ч, кислорода 2200м 3/ч. Экономия топлива и кислорода составила 5 - 7% от удельных расходов.

ДивитисяДодаткова інформація

Назва патенту англійськоюBurner

Автори англійськоюBaranov Vladislav Vaniaminovych, Chernyshov Serhii Ivanovych, Chernyshov Sergii Ivanovych, Horlov Henadii Vasyliovych

Назва патенту російськоюГорелка

Автори російськоюБаранов Владислав Вениаминович, Чернышев Сергей Иванович, Чернышов Сергей Иванович, Горлов Геннадий Васильевич

МПК / Мітки

МПК: F23D 14/20

Мітки: пальник

Код посилання

<a href="https://ua.patents.su/3-18314-palnik.html" target="_blank" rel="follow" title="База патентів України">Пальник</a>

Попередній патент: Сигарета

Наступний патент: Фунгіцидна композиція

Випадковий патент: Спосіб створення несучої здатності у мастильному шарі важконавантаженого підп'ятника