Зварювальний пальник

Номер патенту: 18568

Опубліковано: 25.12.1997

Автори: Сергієнко Володимир Олександрович, Лисенко Юрій Миколайович

Формула / Реферат

Сварочная горелка, включающая наконечник и ствол, в виде цельнолитой рукоятки с выполненными в ней каналами подвода кислорода, горючего газа и регулировочными вентилями, каждый из которых содержит корпус, маховичок со шпинделем, а также запорное тело, имеющее точечный контакт со шпинделем по его оси, отличающаяся тем, что корпус каждого вентиля выполнен заодно целое с рукояткой и снабжен упором в виде прилива, а маховичок снабжен стопором, при этом запорное тело установлено в шпиндель с возможностью свободного перемещения вдоль оси шпинделя.

Текст

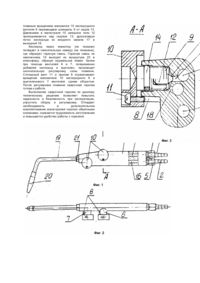

Изобретение относится к области газопламенных горелок и наиболее эффективно может быть использовано при сварке изделий из чугуна и цветных металлов, исправлении дефектного литья, а также при монтаже сантехнических узлов, наплавке, сварке легкоплавких металлов и т.п. Известны сварочные горелки серии ГС, получившие у нас в стране наиболее широкое применение. Сварочные горелки типа ГС состоят из двух основных частей - ствола и наконечника (Рыбаков В.М. Сварка и резка металлов. - М.: Высш. шк., 1979. - С.71 - 73). Ствол имеет кислородный и ацетиленовый ниппели с трубками, рукоятку, корпус с кислородным и ацетиленовыми вентилями, служащими для пуска, регулирования расхода, и прекращения подачи кислорода и газа при гашении пламени. Наконечник, состоящий из инжектора, смесительной камеры и мундштука, присоединяется к корпусу ствола горелки накидной гайкой. Недостатком данной конструкции горелок является наличие большого количества паяных соединений (припайка подводящих трубок к корпусу и штуцерам). Кроме того, рукоятка выполнена из двух половинок и держится исключительно на трубках, припаянных к корпусу, что приводит к разгерметизации паяных соединений во время длительной эксплуатации горелки. Этому же способствует и то, что при соединении накидными гайками наконечников шлангов подвода газа и кислорода, усилие крутящего момента передается от гаечного ключа, через трубки, и замыкается на паяном соединении трубок с корпусом. Наличие в вентильном блоке большого количества деталей (корпус вентиля, маховичок, шпиндель и завальцованное в его торец запорное тело, а также сальниковая гайка) требуют большого количества соосно выполненных деталей. Указанные недостатки снижают надежность и порог безопасности при эксплуатации горелки. Кроме того горелка громоздка, и смещенный центр тяжести в сторону вентильного узла, приводит к быстрой утомляемости работающего, особенно при работе в труднодоступных местах. Известна также сварочная горелка фирмы "Мессер Грисхейм" серии №2201 (см. проспект фирмы). Данная сварочная горелка содержит наконечник и ствол. Ствол включает в себя цельнолитую рукоятку, в теле которой просверлены каналы подвода кислорода и горючего газа к вмонтированным в рукоятку, соответствующим регулировочным вентилям, Корпус каждого вентиля выполнен отдельной деталью и ввинчивается в специально выполненные отверстия в рукоятке. Запорное тело выполнено в виде подпружиненного конуса, перемещаемого к седлу клапана шпинделем. Шпиндель и маховичок выполнен как одна деталь. Усилие от шпинделя к запорному телу передается посредством шарика, располагающегося между торцевыми поверхностями шпинделя и запорного тела. Подводящие магистрали, как в кислородном, так и в ацетиленовых вентилях, выполнены с выходом над седлом запорного тела и входом под седлом запорного тела. Между запорным телом и корпусом вентиля, а также между корпусом вентиля и телом рукоятки установлены четыре уплотнения. Маховичок от полного выкручивания предохраняется стопорным кольцом, упирающимся в буртики на корпусе вентиля. По количеству сходных признаков и достигаемому результату, данная сварочная горелка принимается за прототип. В конструкции прототипа, по сравнению с аналогом, удалось до минимума сократить количество паяных соединений, повысить жесткость конструкции горелки, практически ликвидировать опасность разгерметизации паяных соединений. Сократилось количество деталей вентильного узла, удалось центр тяжести горелки перенести в рукоятку, вследствие чего повысилось удобство работы с горелкой. Благодаря передаче усилия от шпинделя к запорному телу через шарик (точечный контакт), вращательно поступательное движение запорного тела (в аналоге) заменено на поступательное, что значительно уменьшает износ седла клапана и повышает надежность вентиля. Однако, как показала практика, и данное техническое решение обладает существенными недостатками. В аналоге от полного вывинчивания шпинделя из корпуса предохраняла сальниковая гайка, а в прототипе эта функция возложена на стопорное кольцо. И в том, и в другом случае ограничивалось поступательное движение шпинделя, а это в обоих случаях приводит к значительному числу холостых оборотов маховичка уже после того, как запорное тело полностью открыло канал подачи газа или кислорода. А для полного открытия каналов достаточно 1/4 оборота маховичка, после которых регулировки горючего газа или кислорода практически не происходит. На практике открывают регулировочные вентили до упора, т.е. 3 - 4 оборота маховичка. В случае же проскакивания пламени в горелку, требуются те же 3 - 4 оборота для перекрытия каналов, что увеличивает вероятность оплавлення смесительной камеры, т.е. практически выход из строя горелки. Подводящие каналы горючего газа и кислорода выполнены с выходом в полость над седлом запорного тела, а выходные - под седло запорного тела, в результате чего все уплотнения всегда находятся под давлением газа в магистралях, Кроме того, при засорении выходного канала мундштука (например каплями расплавленного металла), возможно перетекание кислорода в канал горючего газа, что может привести к взрыву в газовом канале. Для предотвращения такой возможности газовый и кислородный каналы, как в аналоге так и в прототипе, необходимо дополнительно комплектовать обратными клапанами, которые монтируются в магистралях. В основу изобретения положена задача разработки сварочной горелки с повышенной надежностью и безопасностью при эксплуатации, а также с упрощенной сборкой и регулировкой. Кроме того, решалась задача снижения трудоемкости изготовления и снижения веса горелки. Для достижения этой цели в известной сварочной горелке, содержащей наконечник и ствол, включающий в себя цельнолитую рукоятку с выполненными в ней каналами подвода кислорода и горючего газа, а также регулировочными вентилями, каждый из которых содержит корпус, маховичок со шпинделем и запорное тело контактирующее с седлом клапана, выполнены следующие преобразования. Корпус каждого вентиля выполнен заодно целое с телом рукоятки, кроме того каждый корпус снабдили упором в виде вертикального прилива на наружной стенке корпуса. Маховичок снабжен стопорным винтом, а запорное тело вставлено в шпиндель с возможностью свободного перемещения вдоль оси шпинделя. Подводящие каналы кислорода и горючего газа выполнены под седло соответствующего запорного тела. Особенностью заявляемой сварочной горелки является то. что в горелке имеется лишь одно паяное соединение и по одному уплотнению в каждом вентиле, но и оно находится под давлением лишь при открытом вентиле, что повышает его долговечность и надежность. Запорное тело выполняет функции обратного клапана, что повышает безопасность горелки. Кроме того повышению безопасности и удобству регулировке, способствует выполнение маховичка такой конструкции, которая позволяет ему. делать не более одного оборота при настройке и при закрытии вентиля. Для проявления этих новых качеств необходима следующая совокупность отличительных от прототипа признаков: - корпус каждого вентиля выполнен заодно целое с рукояткой; - каждый корпус вентиля снабжен упором в виде прилива; - маховичок снабжен стопорным винтом; - запорное тело вставлено в шпиндель с возможностью свободного перемещения вдоль оси шпинделя. Между отличительными признаками и достигаемым техническим результатом существует причинно-следственная связь. Выполнение корпуса каждого вентиля заодно целое с рукояткой позволяет сократить до минимума количество уплотнений в вентилях узлах. Так как оставшаяся часть вентильного узла представляет собой маховичок, выполненный заодно целое со шпинделем, то уплотнение понадобится лишь между шпинделем и корпусом рукоятки. Сокращается количество деталей, так как нет необходимости отдельно изготавливать корпуса вентилей. Кроме того, облегчается сама горелка, ввиду того, что корпус вентиля только частично возвышается над поверхностью ручки, а остальная часть представляет собой углубление в теле ручки. Выполнение каждого корпуса вентиля с приливом, позволяет при наличии стопорного винта на маховичке, ограничить вращательное движение маховичка одним оборотом. Одного оборота маховичка достаточно чтобы произвести полную регулировку подачи горючего газа или кислорода, и дает возможность перекрыть канал за один оборот маховичка при проскакивании пламени в горелку. Выполнение запорного тела в шпинделе с возможностью свободного перемещения вдоль оси шпинделя, дает возможность запорному телу самоустанавливаться, обеспечивая надежное перекрытие канала. А так как каналы подвода горючего газа и кислорода выполнены под запорное тело, отпадает необходимость в дополнительном комплектовании горелки запорными клапанами, так как при обратном ударе запорное тело закрывает канал, отсекая ударную волну от магистрали. Кроме того, выполнение подводящих каналов под седла соответствующих запорных тел, дает возможность разгрузить при закрытом вентиле уплотнение, повысив тем самым его долговечность. Все вышеперечисленные признаки способствуют достижению поставленной цели. Заявляемое изобретение неизвестно из уровня техники и явным образом не следует из уровня техники, следовательно оно является новым и имеет изобретательский уровень, Заявляемое решение промышленно применимо. Изготовлена опытно-промышленная партия сварочных горелок. На фиг.1 изображена сварочная горелка, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.3 сечение А - А на фиг.1. Сварочная горелка состоит из двух основных частей - ствола и наконечника. Ствол включает в себя кислородный - 1 и ацетиленовый 2 ниппели, крепящиеся к цельнолитой рукоятке 3 накидными гайками 4 и 5 соответственно. Заодно целое с рукояткой 3 отлиты корпуса 6 кислородного и 7 ацетиленового вентилей. На каждом корпусе вентилей 6 и 7 отлиты приливы 8, представляющие собой вертикальные ребра. В корпусе 6 и 7 ввинчивается шпиндель 9, выполненный заодно целое с маховичком 10. Маховичок 10 снабжен стопорным винтом 11. В торцевой части шпинделя 9 выполнено глухое отверстие для запорного тела 12. Запорное тело 12 имеет сферическую, цилиндрическую и коническую поверхности (позициями на чертеже не обозначены). Сферическая поверхность обеспечивает точечный контакт запорного тела 12 со шпинделем 9 по его оси. Конусная поверхность запорного тела 12 садится на седло 13 при закрытом вентиле. Цилиндрическая часть запорного тела 12, обеспечивает свободное прямолинейное перемещение в глухом отверстии шпинделя 9. Между корпусами вентилей 6 и 7 и соответствующими шпинделями установлены кольцевые уплотнения 14. В рукоятке 3 выполнены продольные отверстия 15 для подвода кислорода и 16 для подвода горючего газа. Подводящие каналы 15 и 16 выполнены каждый с входным отверстием 17 под седло 13 запорного тела 12, а входной 18 над седлом 13. Наконечник 19 имеет мундштук 20 и инжектор (на чертеже не показан). Крепится наконечник 19 к рукоятке 3 при помощи гайки 21. Подготовка к работе и работа сварочной горелки производится следующим образом. На ниппель 1 одевается резиновый шланг (на чертеже не показан) для подвода, а на ниппель 2 шланг для подвода ацетилена. Затем накидными гайками 4 и 5 шланги с ниппелями 1 и 2 присоединяются к рукоятке 3. При помощи маховичка 10 открывают ацетиленовый вентиль 7, путем плавного поворота маховичка 10 приблизительно на 1/8 оборота. Под давлением горючего газа в магистрали 16 запорное тело 12 приподнимается над седлом 13, Поднятие запорного тела 12 происходит одновременно с вращательно поступательным движением шпинделя 9. Далее ацетилен проходя через смесительную камеру (на чертеже не показана), наконечник 19 с мундштуком 29 свободно вытекает в атмосферу, где его воспламеняют. Затем плавным вращением маховичка 10 кислородного вентиля 6 перемещаем шпиндель 9 от седла 13. Давлением в магистрали 15 запорное тело 12 приподнимается над седлом 13, дросселируя поток кислорода из входного канала 17 в выходной 18. Кислород через инжектор (не показан) попадает в смесительную камеру (не показана), где образует горючую смесь. Горючая смесь по наконечнику 19 выходит из мундштука 20 в атмосферу, образуя нормальное пламя. Затем при помощи вентилей 6 и 7, попеременно добавляя кислород и ацетилен, производят окончательную регулировку силы пламени. Стопорный винт 11 и прилив 8 ограничивают вращение маховичков 10 кислородного 6 и ацетиленового 7 вентилей, одним оборотом. После регулировки пламени сварочная горелка готова к работе. Выполнение сварочной горелки по данному техническому решению позволяет повысить надежность и безопасность при эксплуатации, упростить сборку и регулировку. Отпадает необходимость в дополнительном комплектовании магистралей горелок обратными клапанами, снижается трудоемкость изготовления и повышается удобство работы с горелкой.

ДивитисяДодаткова інформація

Назва патенту англійськоюWelding burner

Автори англійськоюSerhiienko Volodymyr Oleksandrovych, Lysenko Yurii Mykolaiovych

Назва патенту російськоюСварочная горелка

Автори російськоюСергиенко Владимир Александрович, Лысенко Юрий Николаевич

МПК / Мітки

МПК: F23D 14/38, F23D 14/40

Мітки: пальник, зварювальний

Код посилання

<a href="https://ua.patents.su/3-18568-zvaryuvalnijj-palnik.html" target="_blank" rel="follow" title="База патентів України">Зварювальний пальник</a>

Попередній патент: Дисковий затвор

Наступний патент: Зубна розгортка

Випадковий патент: Спосіб "однозаплатної" техніки для корекції повної форми атріовентрикулярного септального дефекту