Пристрій для формування шару виробів

Номер патенту: 18683

Опубліковано: 25.12.1997

Автори: Поправко Станіслав Семенович, Ніколаєвський Валерій Юхимович, Половина Юрій Никифорович

Формула / Реферат

Устройство для формирования слоя изделий, содержащее бесконечный шаговый конвейер, смонтированный на раме, кантователь в виде опорных дисков с выступами, установленных на общем валу, у торцов которого размещены двуплечие рычаги механизма сближения, с толкающим роликом на одном плече, и привод, отличающееся тем, что снабжено дополнительным валом с закрепленными на нем парой рычагов и промежуточным рычагом, установленными по сторонам конвейера параллельно его оси, кривошипно-шатунным механизмом, приводной вал конвейера - ленточными тормозами и храповым механизмом с шатуном, общий вал опорных дисков - установленными соответственно на одном конце - храповым механизмом, на другом - дисковым тормозом с нажимным корпусом, тормозным и ведомым дисками, механизм сближения - коромыслами, шарнирно закрепленными на раме и опертыми на подпружиненные опоры, смонтированными на коромыслах регулируемыми стойками и роликами, контактирующими с выступами опорных дисков, и круговыми направляющими, шарнирно закрепленными одним концом на соответствующем коромысле, другим - на регулируемой стойке последнего, свободные плечи двуплечих рычагов - сферическими роликами, контактирующими с круговыми направляющими, оси поворота двуплечих рычагов выполнены в виде шкворней, пропущенных через корпус храпового механизма общего вала опорных дисков и нажимной корпус дискового тормоза и соединенных посредством тяг с парой рычагов, закрепленных на дополнительном валу, один из рычагов этой пары посредством регулируемого шарнира связан с тягой храпового механизма приводного вала конвейера, промежуточный рычаг - с шатуном кривошипно-шатунного механизма, а кривошип последнего - с приводом.

Текст

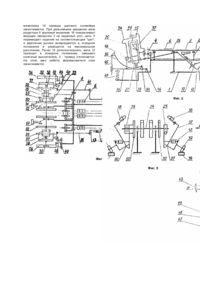

Изобретение относится к производству керамических изделий, в частности, к механизации укладки сырца кирпича на печную вагонетку для обжига. Известно устройство для формирования слоя изделий, содержащее пластинчатый конвейер, состоящий из несущего органа, приводного и натяжного валов со звездочками, ведущего вала со сдвоенным храповым механизмом, кривошипно-рычажного механизма и привода, кантователь и механизм сближения [1]. Кантователь и механизм сближения совмещены в одном отдельно от пластинчатого (шагового) транспортера размещенном и кинематически не связанном с ним устройстве. Основными недостатками известного устройства являются сравнительно низкие надежность и долговечность работы, повышенная материалоемкость и энергоемкость. Наиболее близким по технической сущности и достигаемому результату к предложенному техническому решению является устройство для формирования слоя изделий, содержащее бесконечный шаговый конвейер, смонтированный на раме, кантователь в виде опорных дисков с выступами, установленных на общем валу, у торцов которого размещены двуплечие рычаги механизма сближения с толкающим роликом на одном плече, и привод [2]. Основным недостатком этого устройства является наличие больших ударных нагрузок на кантователь при его обратном ходе, что ведет к ненадежности и недолговечности в работе, а также ограниченные технологические возможности, повышенная энергоемкость и материалоемкость, обусловленные конструкцией привода и наличием силового цилиндра. В основу изобретения поставлена задача усовершенствовать устройство для формирования слоя изделий таким образом, чтобы путем выбора конструкции одного кинематически связанного привода обеспечить снижение ударных нагрузок на кантователь при обратном (холостом) ходе. Для достижения указанной задачи устройство для формирования слоя изделий, содержащее бесконечный шаговый конвейер, смонтированный на раме, кантователь в виде опорных дисков с выступами, установленных на общем валу, у торцов которого размещены двуплечие рычаги механизма сближения с толкающим роликом на одном плече, и привод, согласно изобретению, оно снабжено дополнительным валом с закрепленными на нем парой рычагов и промежуточным рычагом, установленными по сторонам конвейера, параллельно его оси, кривошипно-шатунным механизмом, приводной вал конвейера - ленточными тормозами и храповым механизмом с шатуном, общий вид опорных дисков установленными соответственно на одном конце - храповым механизмом, на другом - дисковым тормозом с нажимным корпусом, тормозным и ведомым дисками, механизм сближения - коромыслами, шарнирно закрепленными на раме и опертыми на подпружиненные опоры, смонтированными на коромыслах регулируемыми стойками и роликами, контактирующими с выступами опорных дисков, и круговыми направляющими, шарнирно закрепленными одним концом на соответствующем коромысле, другим на регулируемой стойке последнего, свободные плечи двуплечи х рычагов - сферическими роликами, контактирующими с круговыми направляющими, оси поворота двуплечих рычагов выполнены в виде шкворней, пропущенных через корпус храпового механизма общего вала опорных дисков и нажимной корпус дискового тормоза и соединенных посредством тяг с парой рычагов, закрепленных на дополнительном валу, один из рычагов этой пары посредством регулируемого шарнира связан с тягой храпового механизма приводного вала конвейера, промежуточный рычаг - с шатуном кривошипно-шатунного механизма, а кривошип последнего - с приводом. Устройство для формирования слоя изделий, охарактеризованное предложенной совокупностью признаков обеспечивает следующий технический результат: обеспечение функциональной взаимосвязи операций сближения и кантования изделий, осуществляемых под действием одного привода, что решает поставленную задачу- снижение ударных нагрузок на кантователь при обратном (холостом) ходе. А также изобретение позволит повысить надежность и долговечность устройства, расширить его технологические возможности, уменьшить его энергоемкость и материалоемкость. Повышение надежности и долговечности работы устройства достигается за счет: 1) работы кантователя в режиме пониженных, (безударных) нагрузок при обратном (холостом) ходе; 2) отсутствия необходимости применения в качестве привода формирователя гидроцилиндра с гидроприводом, надежность которого ниже электромеханического привода в несколько раз (минимум в два раза). Сравнительно низкая энергоемкостьи материалоемкость достигается за счет исключения из конструкции устройства силового гидроцилиндра и гидропривода, конструктивными особенностями применяемых составных частей устройства, их взаимосвязью и их кинематикой. Расширение технологических возможностей достигается за счет конструктивных особенностей устройства и их взаимосвязи обеспечивающих регулировку шага шаго вого конвейера в широком диапазоне. На фиг.1 изображена кинематическая схема устройства, вид сверху; на фиг.2 - кинематическая схема, вид сбоку; на фиг.3 - узлы кантователя и механизма сближения; на фиг.4 - узлы крайнего опорного диска и коромысла. Устройство для формирования слоя изделий содержит бесконечный шаговый конвейер, состоящий из рамы 1, приводного вала 2 с ведущими звездочками 3, блока ведомых звездочек 4 и цепей 5 с пластинами 6, привод, включающий электродвигатель 7, соединенный с ним упругой муфтой 8 редуктор 9, кривошип 10, шатун 11 (кривошип и шатун образуют кривошипно-шатунный механизм), дополнительный вал 12, пару параллельных рычагов 13 и 14, установленных на дополнительном валу 12, промежуточный рычаг 15, передающий от кривошипа 10 привода движение дополнительному промежуточному валу, установленный на приводном валу храповой механизм 16 с четырьмя смещенными друг относительно друга на 1/4 часть длины зуба храповика собачками (на чертеже не обозначены). Корпус 17 храпового механизма 16 (фиг.2) соединен с помощью шатуна 18 с регулируемым шарниром 19 установленным на рычаге 13, размещенным со стороны промежуточного рычага 15 с возможностью перемещения вдоль его продольной оси. Положение шарнира 19 может измениться при помощи винтовой тяги 20. По мере удаления шарнира 19 от оси дополнительного вала 12 увеличивается угол поворота корпуса 17 храпового механизма, а следовательно, и "шаг" изделий увеличивается. Для предотвращения свободного проворачивания ведущи х звездочек 3 (выбега цепей после движения на заданный "шаг" на приводном валу установлены постоянно замкнутые ленточные тормоза 21. Верхние (несущие) ветви цепей 5 (фиг.2) роликами звеньев (не обозначены) опираются на поддерживающие лыжи 22, которые посредством балок 23, передают нагрузку от изделий на раму 1 шагового конвейера. На валу 24 кантователя (не обозначен) установлен дисковый тормоз (не обозначен) и приводной храповый механизм 25. Храповый механизм 25 выполнен с кривошипом (не обозначен) и установлен на валу 24 кантователя, со стороны промежуточного рычага 15. Дисковый тормоз размещен со стороны противоположной храповому механизму. Корпус храпового механизма соединен с рычагом 13 параллельной тягой 26 при помощи шкворня 27. Дисковый тормоз включает в себя свободно сидящие на валу 24 нажимной корпус 28, тормозной диск 29 и вращающийся вместе с валом 24 ведомый диск 30. Ведомый диск установлен с возможностью осевого перемещения на пальцах 31 крайнего опорного диска 32 и прижимается к тормозному диску 29 пружинами 33. Опорные диски имеют вырезы с приемными площадкам 34 и упорами 35. Ме ханизм обжатия изделий (не обозначен) состоит из двух, симметрично расположенных в независимых одна от другой шарнирно-рычажных систем, каждая из которых содержит копир с круговой направляющей 36 и качающийся в двух взаимно перпендикулярных плоскостях двуплечий рычаг 37 с толкающим роликом 38 и сферическим роликом 39. Один из двуплечих рычагов 37 смонтирован на шкворне 27, проходящем через корпус храпового механизма 25, а второй - на шкворне 40, проходящем через нажимной корпус 28 и служащий одновременно для соединения корпуса 28 с рычагом 14 дополнительного вала 12 посредством тяги 41. Рычаги 37 при помощи подпружиненных упоров 42 удерживаются на таком положении, при котором сферические ролики 39 постоянно прижаты, к круговым направляющим 36. Круговая направляющая нижним концом шарнирно закреплена на коромысле 43 при помощи оси 44 и опирается на коромысло верхним концом через регулируемую стойку 45, что позволит смещать геометрический центр круговой направляющей 36 относительно оси вала 24. Коромысло 43, в свою очередь, шарнирно закреплено на раме 1 формирователя слоя посредством оси 46, удерживаясь вместе с круговой направляющей 36 в рабочем положении за счет подпружиненной опоры 47, Установленные на коромыслах 43 ролики 48 предназначены для взаимодействия с выступами 49 крайних опорных дисков 32 и 50. Таким образом, входящие в состав копира круговая направляющая с регулируемой стойкой 45 позволяют регулировать сближение двуплечи х рычагов в зависимости от длины обрабатываемых изделий, а шарнирная установка коромысла 43 дает возможность отвести двуплечие рычаги 37 от изделий после окончания операции сближения изделий, за счет изменения положения круговой направляющей 36 вследствие воздействия выступов 49 католики 48 и осадки опоры 47. Между крайними и средними опорными дисками (не обозначены) кантователя установлены два датчика 51 и 52, сигнализирующие о наличии изделий на приемных площадках 34, а между цепями 5 вблизи приводного вала датчика 53, указывающий на окончание формирования "основного" слоя и датчика 54 - на окончание "перевязочного" слоя. Рычаг 13 дополнительного вала 12 и конечный выключатель SQ3 образуют датчик, сигнализирующий об окончании перемещения1 изделий на "шаг" и отключающий электродвигатель 7 привода формирователя слоя. Кантователь состоит из вала 24, крайних 32 и 50 и средних (не обозначены) опорных дисков. Устройство для формирования слоя изделий работает следующим образом. Формирователь слоя работает синхронно с прессом (не показан) по совместным командам датчиков 51 и 52, замыкаемых вытолкнутыми из пресса изделиями. В исходном положении выступы 49 крайних опорных дисков 32 и 50 воздействуют на ролики 48, пружины опор 47 сжаты, коромысла 43 с круговыми направляющими 36 опущены с поворотом относительно оси 46, двуплечие рычаги 37 разведены на максимальное расстояние и повернуты вокруг оси вала 24 на угол 93° относительно поверхностей цепей 5. Приемные площадки 34 расположены на уровне стола пресса (не показан) с уклоном 3° в сторону пресса. После срабатывания датчиков 51 и 52, включается электродвигатель 1, храповой механизм 16 совершает холостой ход, одновременно храповой механизм 25 кантователя совершает рабочий ход- поворачивается вал 24 и связанные с ним двуплечие рычаги 37 начинают сближаться, вследствие взаимодействия сферических роликов 39 с круговыми направляющими 36. При повороте вала 24 на некоторый угол (около 15°) выступы 49 крайних опорных дисков освобождают ролики 48, пружины опор 47 поднимают коромысла 43 с круговыми направляющими 36 в рабочее положение. По мере увеличения угла поворота двуплечие рычаги 37 толкающими роликами 38 упираются в изделия и сдвигают и х к центру формирователя слоя. При подходе к крайнему положению (окончанию кантования изделий) выступы 49 вновь воздействуют на пружины опор 47, накатываясь на ролики 48, круговые направляющие 36 поворачиваются относительно осей 46, что ведет к отводу двуплечих рычагов 37 и закрепленных на них толкающих роликов 38 от сближаемых изделий на величину 15 - 20мм, а холостой ход храпового механизма 16 привода шагового конвейера заканчивается. При дальнейшем вращении вала редуктора 9 храповой механизм 16 поворачивает ведущие звездочки 3 на заданный угол, цепь 5 перемещает изделия на соответствующий "шаг", а двуплечие рычаги возвращаются в, исходное положение и разводятся на максимальное расстояние. Рычаг 13 дополнительного, вала 12 приходит в исходное положение, замыкает конечный выключатель 3 - привод отключается. На этом цикл работы формирователя слоя заканчивается.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for formation of a layer of articles

Автори англійськоюPopravko Stanislav Semenovych

Назва патенту російськоюУстройство для формования слоя изделий

Автори російськоюПоправко Станислав Семенович

МПК / Мітки

МПК: B28B 13/00

Мітки: формування, шару, виробів, пристрій

Код посилання

<a href="https://ua.patents.su/3-18683-pristrijj-dlya-formuvannya-sharu-virobiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для формування шару виробів</a>

Попередній патент: Шпиндельний пристрій привода прокатного стана

Наступний патент: Шпиндельне з’єднання

Випадковий патент: Спосіб для контролю зносу вогнетривкої футерівки металургійної плавильної посудини