Об’ємна роторна пневмо-гідромашина

Формула / Реферат

1. Объемная роторная пневмо-гидромашина, содержащая две корпусные детали, жестко соединенные между собой по плоскости разъема, в каждой из которых имеются каналы всасывания и нагнетания, а также цилиндрические расточки, расположенные под углом друг к другу и общая сферическая полость с центром, совпадающим с точкой пересечения цилиндрических расточек, приводной и ведомый валы, установленные в цилиндрических расточках, ротор, размещенный в сферической полости и состоящий из дисковой перегородки и двух лопастей, расположенных по обе стороны от дисковой перегородки и закрепленных на приводном и ведомом валах, соединенных с дисковой перегородкой с образованием шарнира Гука и четырех рабочих камер переменного объема, отличающаяся тем, что ведомый вал выполнен в виде неподвижной консольной оси, жестко закрепленной в корпусе, радиальная подшипниковая опора ведомой лопасти размещена в цилиндрической расточке лопасти на консольной оси, а на торцах обеих лопастей выполнены замкнутые полости пневмогидростатических опор.

2. Пневмо-гидромашина по п.1, отличающаяся тем, что она снабжена уплотнительными втулками, размещенными в полостях пневмогидростатических опор с возможностью их вращения в цилиндрических расточках совместно с лопастями и примыкания к торцам лопастей.

3. Пневмо-гидромашина, по п.1 или 2, отличающаяся тем, что полости гидростатических опор посредством перепускных каналов, выполненных в корпусных деталях или посредством перепускных каналов, выполненных на поверхности сферической полости, сообщены с каналами нагнетания.

Текст

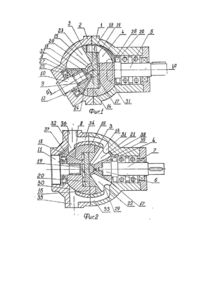

Изобретение относится к компрессорам для подачи сжатого воздуха преимущественно в тормозные системы транспортных машин и к другим системам как источник сжатого газа, а также к насосам для нагнетания жидкости в различных системах силового гидропривода и систем управления. Известна роторная сферическая пневмомашина (компрессор), содержащая две корпусные детали, жестко соединенные между собой, в каждой из которых выполнены каналы всасывания и нагнетания, а также цилиндрические расточки под углом друг к другу и сферическая полость с центром, совпадающим в точке пересечения осей указанных цилиндрических расточек, ротор, размещенный в указанной сферической полости и состоящий из дисковой перегородки и двух лопастей, выполненных заодно с валом, установленным в радиальных подшипниковых опорах в указанных цилиндрических расточках и в осевых подшипникевых опорах, установленных на торцах каждой лопасти, причем дисковая перегородка соединенна с лопастями с образованием шарнира Гука и четырех рабочих камер переменного объема, герметизированных уплотнительными элементами, установленными в пазах на лопастях и на дисковой перегородке[1]. Недостатком такой конструкции является ее сложность, обусловленная составной конструкцией дисковой перегородки, состоящей из тонкого диска и двух крестообразно расположенных и закрепленных на нем цилиндрических выступов. Сложной в исполнении является конструкция сферической полости, выполненной в виде усеченной сферы с плоским срезом. Конструкция шарнирного соединения дисковой перегородки с каждой лопастью в виде сквозного цилиндрического паза на лопасти, сопрягаемого с поверхностью сквозного цилиндрического выступа на дисковой перегородке, не обеспечивает фиксированного положения дисковой перегородки вдоль цилиндрического выступа или вдоль цилиндрического паза на лопасти, при воздействии сил давления нагнетаемого воздуха, в результате чего неизбежны радиальные смещения дисковой перегородки и ее затирание и заклинивание по поверхности сферической полости. В качестве прототипа принята конструкция роторного сферического компрессора [2] содержащего две корпусные детали, жестко соединенные между собой, в каждой из которых выполнены каналы всасывания и нагнетания, а также цилиндрические расточки под углом друг к другу и общая сферическая полость с центром, совпадающим с точкой пересечения цилиндрических расточек, два вала» приводной и ведомый, установленные на подшипниковых опорах в указанных цилиндрических расточках, ротор, размещенный в сферической полости, состоящей из дисковой перегородки и двух лопастей, расположенных по обе стороны дисковой перегородки, закрепленных на приводном и ведомом валах, соединенных с дисковой перегородкой с образованием шарнира Гука и четырех камер переменного объема. Недостатком такого компрессора является: - сложность конструкции корпусных деталей, каждая из которых содержит внутреннюю полусферу, переходящую в цилиндрическую поверхность, а затем в плоский торец с выполненным на нем коническим приливом, выступающим в сферическую полость, в отверстиях которого размещены подшипниковые опоры приводного вала: - сложные по форме и трудновыполнимые всасывающие и нагнетательные окна уменьшают прочность и жесткость корпусных деталей, что приводит к затиранию и заклиниванию ротора; - полости на торцах лопастей под конические выступы корпусов имеют сложную и трудновыполнимую конфигурацию; - полости на торцах лопастей под конические выступы совместно с выемками на плоских .гранях лопастей под серьги уменьшают жесткость лопастей, что способствует их деформации, затиранию и заклиниванию при нагнетании воздуха, Под давлением; - наличие на лопастях цилиндрических юбок (поясков), выполненных заодно с лопастями и расположенных в цилиндрических расточках в корпусах исключает возможность независимой радиальной самоустановки указанных юбок (поясков) и лопастей, что способствует затиранию и заклиниванию лопастей при воздействии на них усилий нагнетаемого под давлением воздуха; - проушины под серьги на дисковой перегородке выполнены сквозными, что ухудшает герметизацию камер переменного объема и снижает жесткость самой дисковой перегородки. В целом низкая жесткость и прочность конструкции деталей такого компрессора не позволяет работать на высоких давлениях, вследствие чего он запатентован как компрессор низкого давления для подачи свежего воздуха в выхлопную струю двигателей внутреннего сгорания для дожигания несгоревшего топлива. Технической задачей изобретения является усовершенствование объемной роторной пневмогидромашины, в которой подшипниковая опора ведомой лопасти размещена на консольной оси и каждая лопасть снабжена полностью пневмо-гидростатической разгрузки, что обеспечивает уменьшение сил, действующих на ротор, увеличивает жесткость и прочность деталей и предотвращает затирание и заклинивание сопрягаемых подвижных поверхностей, а за счет этого достигается повышение надежности и давления нагнетаемого рабочего тела. Технический результат достигается тем, что в объемной роторной пневмогидромашине, содержащей две корпусные детали жестко соединенные между собой по плоскости разъема, в каждой из которых выполнены каналы всасывания и нагнетания, а также цилиндрические расточки под углом друг к другу и общая сферическая полость с центром, совпадающим с точкой пересечения указанных цилиндрических расточек, два вала, приводной и ведомый, установленные в указанных цилиндрических расточках, ротор, размещенных в сферической полости, состоящий из дисковой перегородки и двух лопастей, расположенных по обе стороны дисковой перегородки, закрепленных на приводном и ведомом валах, соединенных с дисковой перегородкой с образованием шарнира Гука и четырех камер переменного объема согласно изобретению ведомый вал выполнен в виде неподвижной консольной оси, жестко закрепленной в корпусе, радиальная подшипниковая опора ведомой лопасти размещена в цилиндрической расточке самой лопасти на указанной консольной оси, а на торцах обоих лопастей выполнены замкнутые полости пневмо-гидроетатических опор, в которых установлены уплотнительные втулки с возможностью их вращения в цилиндрических расточках совместно с лопастями и примыкающие к торцам лопастей, а полости пневмо-гидроетатических опор каналами в корпусных деталях или каналами на поверхности сферической полости сообщены с каналами нагнетания. На фиг.1 изображен продольный разрез объемной роторной пневмо-гидромашины; на фиг.2 - сечение АА на фиг.1. Объемная роторная пневмо-гидромашина состоит из двух корпусных деталей 1 и 2 жестко соединенных между собой по плоскости разъема, в каждой из которых выполнена общая сферическая полость и две цилиндрические расточки, оси которых под углом пересекаются в центре сферической полости. В сферической полости установлен ротор, который состоит из дисковой перегородки 3 и двух, расположенных по обе стороны указанной перегородки, лопастей. Одна из двух лопастей, приводная 4, выполнена заодно целое с приводным валом 5 или жестко закреплена на шейке 6 приводного вала 7 (фиг,2). Приводной вал 5 или 7 установлен в подшипниковых опорах, размещенных в цилиндрической расточке корпуса 1. Ведомая лопасть 8 расположена по другую сторону дисковой перегородки 3 и установлена на радиальной подшипниковой опоре 9, размещенной на консольной оси 10 в цилиндрической расточке самой лопасти 8. Консольная ось 10 жестко закреплена в корпусе 2 или, например, выполнена заодно с резьбовой заглушкой 11 (фиг.2). Другая подшипниковая опора 12 является осевой опорой ведомой лопасти 8. По обе стороны дисковой перегородки 3 выполнены четыре проушины в виде расточек по две с каждой стороны с крестообразно расположенными осями, в которые входят серьги 13 и 14 приводной лопасти 4, а также серьги 15 и 16 ведомой лопасти 8, образуя шарнирное соединение Гука дисковой перегородки 3 с лопастями 4 и 8. В теле каждой лопасти в пространстве между серьгами выполнены канавки с установленными в них уплотнительными элементами 17 и 18, взаимодействующими с цилиндрическими выступами 19 и 20, выполненными по обе стороны дисковой перегородки 3 между проушинами под серьги и соосно с проушинами. Между поверхностью сферической полости и боковыми гранями лопастей и дисковой перегородки образованы рабочие камеры переменного объема. Расположенные по обе стороны приводной лопасти 4 камеры 21 и 22 изображены в положении среднего объема (фиг.2). Расположенные по обе стороны ведомой лопасти 8 камера 23 изображена в положении максимального объема, а камера 24 - в положении минимального объема. На торцах лопастей 4 и 8 выполнены замкнутые полости пневмо-гидроетатических опор 27 и 26, в которых установлены уплотнительные втулки 25 и 28 с возможностью их вращения в цилиндрических расточках совместно с лопастями и примыкающие к торцам лопастей. В корпусных деталях 1 и 2 выполнены всасывающие 29 и 30 (фиг.2), а также нагнетательные 31 и 32 каналы, объединенные, соответственно, обводными 33 и 34 каналами, выходящими во всасывающий 35 и нагнетательный 36 патрубки. Нагнетательные каналы 31 и 32 соединены с полостями пневмогидростатических опор 27~и 26, например, каналом 37 в теле корпуса или каналами 38 и 39, выполненными, соответственно, на сферической и цилиндрической поверхностях. Пневмо-гидромашина работает следующим образом. При вращении приводного вала 7 от внешнего источника энергии, вращается приводная лопасть 4. Эго вращение благодаря шарнирному соединению передается на дисковую перегородку Зина ведомую лопасть 8, которая установлена на подшипниковой опоре 9. При вращении лопастей совместно с дисковой перегородкой 3, последняя, кроме вращения, совершает возвратно-колебательное движение, вследствие чего изменяются объемы рабочих камер от минимального до максимального в течение поворота вала на 180° от нейтрального положения лопасти. Происходит заполнение рабочей камеры рабочим телом, которое поступает от всасывающего патрубка 35, по обводному каналу 33 через всасывающие каналы 29 и 30 в рабочие камеры переменного объема. При дальнейшем вращении в интервале от 180° до 360° происходит вытеснение рабочего тела, поскольку рабочие камеры сообщаются с нагнетательными каналами 31 и 32, а их объем уменьшается от максимального до минимального. Нагнетаемое, таким образом, рабочее тело по каналу 34 поступает в патрубок 36 и далее в систему потребителя. Герметизация рабочих камер переменного объема по шарнирному соединению осуществляется уплотнительными элементами 17 и 18, а также за счет плотного прилегания сопрягаемых поверхностей каждой серьги в проушине. Нагнетаемое рабочее тело по каналам 37 и 38 и 39 поступает в полости пневмо-тидростатических опор 26 и 27, герметизированные уплотнительными втулками 25 и 28 и уравновешивает силы давления рабочего тела, действующие на дисковую перегородку 3 и лопасти 4 и 8 в направлении от центра сферической полости. Уплотнительные втулки 25 и 28, не имея жесткой связи с лопастями, имеют возможность самоцентровки в цилиндрических расточках, что предотвращает их затирание и заклинивание по наружным цилиндрическим поверхностям, а также способствует улучшению герметизации полостей пневмо-гидростатических опор. Объемную роторную пневмо-гидромашину в предлагаемом конструктивном исполнении с успехом можно использовать как в качестве компрессора на давление до 0,8 МПа, что удовлетворяет требованиям, например, тормозных систем транспортных машин, так и в качестве гидронасоса низкого давления (до 5-6 МПа), что удовлетворяет требованиям силового гидропривода и требованиям гидросистем управления станков. При использовании заявляемого устройства в качестве, например, компрессора для тормозных систем транспортных машин, взамен применяемых компрессоров поршневого типа, вес каждого компрессора уменьшится в 2-3 раза, а надежность в работе и ресурс повысятся в 1,5-2 раза.

ДивитисяДодаткова інформація

Назва патенту англійськоюVolumetric-rotor pneumatic hydro-machine

Автори англійськоюDiachkov Borys Ivanovych

Назва патенту російськоюОбъемная роторная пневмо-гидромашина

Автори російськоюДьячков Борис Иванович

МПК / Мітки

Мітки: роторна, об'ємна, пневмо-гідромашина

Код посилання

<a href="https://ua.patents.su/3-19016-obehmna-rotorna-pnevmo-gidromashina.html" target="_blank" rel="follow" title="База патентів України">Об’ємна роторна пневмо-гідромашина</a>

Попередній патент: Спосіб здійснення газофазних хімічних процесів

Наступний патент: Сорбент для добування антитіл до інсуліну з біологічних рідин та спосіб його одержання

Випадковий патент: Спосіб керування клітинним поділом введенням тканинноспецифічних інгібіторів клітинної проліферації за умов хімічної десимпатизації