Спосіб регенерації кускових відходів твердого сплаву

Номер патенту: 19599

Опубліковано: 25.12.1997

Автори: Надєїн Владислав Семенович, Смірнов Валерій Володимирович, Федотьєв Миколай Олександрович, Лебедєв Юрій Васильович

Формула / Реферат

1. Способ регенерации кусковых отходов твердого сплава, включающий изготовление композиционного электрода с токопроводящей основой, получение электрической эрозией электрода дуговым разрядом порошка твердого сплава и изготовление из порошка изделия, отличающийся тем, что в качестве токопроводящей основы используют порошок, полученный электрической эрозией композиционного электрода» который смешивают с кусковыми отходами твердого сплава и прессуют.

2. Способ по п. 1, отличающийся тем, что в качестве порошка - токопроводящей основы- используют крупную фракцию порошка твердого сплава, полученного электрической эрозией композиционного электрода.

3. Способ поп. 1, отличающийся тем, что в качестве порошка - токопроводящей основы - используют порошок графита, полученный электрической эрозией композиционного электрода.

Текст

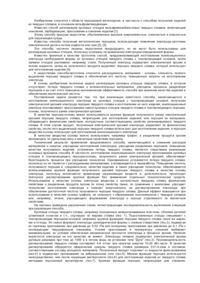

Изобретение относится к области порошковой металлургии, в частности к способам получения изделий из твердых сплавов, в основном вольфрамтвердеющих. Известен способ регенерации кусковых отходов вольфрамокобальтовых твердых сплавов, включающий окисление, карбидизацию, прессование и спекание изделия [1]. Этому способу присущи недостатки, обусловленные высокой энергоемкостью, сложностью и опасностью для окружающей среды. Известны способы получения металлических порошков, использующие плавление электрода-заготовки электрической дугой в потоке жидкости или газа [2], [3]. Эти способы частично лишены недостатков предыдущего, но не могут быть использованы для регенерации кусковых отходов, поскольку основаны на применении электродов определенной формы. Известен принятый в качестве прототипа способ, предусматривающий изготовление композиционного электрода необходимой формы из кусковых отходов твердого сплава с токопроводящей основой, путем заливки отходов расплавом, например стали. Полученный электрод подвергают электрической эрозии в потоке жидкости, затем из полученного продукта выделяют порошок твердого сплава, который используют для изготовления изделия [4]. К недостаткам способа-прототипа относится расходуемость материала - основы, сложность полного выделения порошка твердого сплава и обеспечения его чистоты, повышенные затраты на изготовление электрода. В основу изобретения положена задача регенерации кусковых отходов твердого сплава, в котором отсутствуют потери твердого сплава и вспомогательных материалов, упрощены процессы разделения порошков и за счет этого повышена экономическая эффективность способа при хранении качества изделий и обеспечении экологической чистоты. Поставленная задача решается тем, что при реализации известного способа, заключающегося в изготовлении композиционного электрода из кусковых отходов с токопроводящей основой, получении электрической эрозией электрода порошка твердого сплава и изготовлении из него изделия, композиционный электрод изготавливают прессованием смеси кусковых отходов твердого сплава и токопроводящего порошкаосновы, полученного ранее электрической эрозией. В качестве порошка-основы может использоваться крупная фракция полученного ранее электрической эрозией порошка твердого сплава, непригодная для изготовления изделий, или порошок из материала, обладающего физическим свойством, контрастным соответствующему свойству регенерируемого твердого сплава. В этом случае продукт, полученный электрической эрозией электрода, разделяют по физическому свойству, после чего выделенный порошок твердого сплава используют для изготовления изделия, а порошок вещества основы используют для изготовления композиционного электрода. В качестве вещества основы можно использовать например графит, а разделение продукта эрозии производить по удельному весу и магнитным свойствам порошков. Технический результат применения предлагаемого способа, заключающийся в снижении расходов материалов и энергии, упрощении изготовления электродов, упрощении разделения порошков, повышении качества получаемых изделий, устранении потерь твердого сплава, является следствием реализации основных признаков способа. В частности, изготовление композиционного электрода прессованием кусковых отходов и токопроводящего порошка-основы, полученного ранее электрической эрозией, обеспечивает безотходность процесса при упрощении технологии. Одновременно устраняются потери твердого сплава, поскольку он не теряется с расходуемыми материалами, а возвращается в переработку. Повышение чистоты получаемого порошка и. следовательно, качества изделия, а также упрощение технологии, обеспечивается использованием крупной фракции полученного эрозией порошка твердого сплава в качестве основы электрода, поскольку исключается применение загрязняющих веществ и, дополнительно, происходит повторное диспергирование крупной фракции без применения отдельных технологических средств. Использование в качестве основы электрода вещества с контрастным твердому сплаву физическим свойствам и разделение продукта эрозии по этому свойству также, по сравнению с аналогами, упрощает технологию изготовления электрода и снижает энергозатраты на диспергирование электрода, при обеспечении достаточной чистоты получаемого порошка твердого сплава. Данный эффект повышается при использовании в качестве основы графита, не склонного к образованию конгломератов ствердым сплавом или, например, титана, упрощающего формование электрода и хорошо отделяемого по магнитным свойствам. На чертеже приведена укрупненная схема, иллюстрирующая последовательность выполнения операций при реализации способа. Кусковые отходы твердого сплава, например изношенные неперетачиваемые пластины, обломки деталей штамповой оснастки и т.п., сортируют по маркам сплава (поз. 1). Подготовленные отходы смешивают с токопроводящим порошком-основой, например крупной фракцией порошка твердого сплава такой же марки, как и отходы. Из смеси формуют электроды цилиндрической формы с осевым отверстием (поз.2), подвергая их горячему прессованию при давлении до 0,02 гПа или холодному прессованию при давлении до 0,1 гПа с последующим твердофазным спеканием. Усилие прессования и температуру спекания выбирают минимальными, из условия обеспечения механической прочности электрода в процессе эрозии. Наличие пористости электрода на его качество не влияет. Электроды попарно подвергают электрической эрозии дуговым разрядом при токе до 1000 а в потоке воды на установке типа "Дуга" (поз.3). Производительность диспергирования твердого сплава составляет 4-6 кг/час при затратах энергии 10-20 кВт.час/кг. В качестве диспергирования образуются сферические гранулы твердого сплава размером 0.01-0,2мм и составом, соответствующим составу исходного материала. Полученный продукт отделяют от жидкости фильтрованием (поз,4) и подвергают просеиванию на вибрационном сите (поз.5). Мелкая фракция порошка используется непосредственно, или после коррекции дисперсности (поз.6) для изготовления изделий из твердого сплава методами порошковой металлургии (поз.7). Крупная фракция порошка, непригодная для спекания, возвращается в технологический цикл (поз.8) и используется в качестве токопроводящей основы при изготовлении электродов (поз.2). После этого он вместе с кусковыми отходами повторно диспергируется. Процесс является безотходным и экологически чистым. Возможен вариант реализации технологии при использовании в качестве вещества-основы вещества с контрастным физическим свойством, например графита. Отличие от описанного выше примера заключается в следующем. Шихту для формования электрода получают смешиванием обломков с порошком графита. Введение в шихту добавок органического связующего, смолистых веществ, упрощает прессование и обжиг электрода на известном оборудовании. Разделение продукта, полученного электрической эрозией (поз.5), осуществляется по контрастному физическому свойству порошков, например по магнитной восприимчивости с помощью магнитного сепаратора типа Х43-4 (кобальт и вольфрам, входящие в состав твердого сплава это ферромагнетики, а графит диамагнетик). Возможно флотационное разделение по плотности твердого сплава и вещества основы (у твердого сплава типа В К плотность около 14 г/см3, у графита около 1,7 г/см3). Выделенный порошок сплава используется для изготовления изделий (поз.6, 7). Порошок основы (поз.8) повторно используется для изготовления композиционного электрода (поз.2). Неполное выделение твердого сплава из вещества-основы не приводит к его потере, поскольку вещество-основа используется в замкнутом цикле. Возможно использование в качестве основы смесей крупной фракции твердосплавного порошка и графитового порошка.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of regeneration of lump wastes of hard alloy

Автори англійськоюLebediev Yurii Vasyliovych, Lebedev Yurii Vasyliovych, Nadein Vladyslav Semenovych, Smirnov Valerii Volodymyrovych, Fedotiev Mykolai Oleksandrovych

Назва патенту російськоюСпособ регенерации кусковых отходов твердого сплава

Автори російськоюЛебедев Юрий Васильевич, Надеин Владислав Семенович, Смирнов Валерий Владимирович, Федотьев Николай Александрович

МПК / Мітки

МПК: B22F 9/14

Мітки: сплаву, спосіб, регенерації, відходів, кускових, твердого

Код посилання

<a href="https://ua.patents.su/3-19599-sposib-regeneraci-kuskovikh-vidkhodiv-tverdogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб регенерації кускових відходів твердого сплаву</a>

Попередній патент: Будівельні риштування

Наступний патент: Спосіб виробництва голубців

Випадковий патент: Грильяж гречаний