Спосіб регенерації діоксидів цирконію або гафнію з відходів оптичних матеріалів

Номер патенту: 3906

Опубліковано: 27.12.1994

Автори: Євсєгнєєв Вадим Олександрович, Корницький Георгій Петрович, Остаф'єв Аркадій Венідіктович, Захарченко Анатолій Петрович, Губський Володимир Васильович

Формула / Реферат

Способ регенерации диоксидов циркония или гафния из отходов оптических материалов, включающий обработку отходов соляной кислотой и высокотемпературный обжиг в атмосфере воздуха, отличающийся тем, что используют соляную кислоту с концентрацией 29%, обжиг ведут при 900°С в течение 3 часов, полученный после обжига продукт подвергают дроблению, помолу в царской водке, после чего обрабатывают 30%-ной соляной кислотой, промывают дистиллированной водой, сушат и прокаливают при 1100°С в течение 4 часов.

Текст

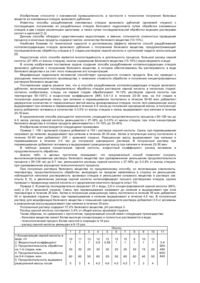

Изобретение относится к способу получения двуокиси циркония и гафния повышенной чистоты их отходов оптической промышленности и может найти применение в химической и оптико-механической промышленности. В связи с развитием оптико-механической промышленности при получении оптических изделий различного назначения образуются отходы, непригодные к дальнейшему применению и составляющие до 40% от использованного сырья. Отходы пленкообразующи х материалов образуются после электронно-лучевого испарения (ЭЛИ) в вакуумных напылительных установках и находятся в компактной форме в виде частично металлизированных таблеток с плотностью 60-70%. При ЭЛИ в районе кратера таблеток материал частично восстанавливается й загрязняется микропримесями железа, меди, вольфрама и др. Известен способ регенерации диоксидов циркония и гафния путем термообработки в кислородсодержащей атмосфере, включающий обработку исходных окислов кипящей 10-15%-ной соляной кислотой в течение 30-40 мин с последующей промывкой бидистиллятом при 50-60°С и прокаливанием при 950-1050°С в течение 40-50 ч [1]. Известный способ обладает рядом недостатков, Использование данного метода обеспечивает лишь поверхностную обработку использованных таблеток от механических загрязнений, не затрагивая примесных включений и структурных изменений материала, возникших при электронно-лучевом испарении. При последующем использовании таблеток это приводит к ухудшению оптических и эксплуатационных характеристик напыляемых покрытий. Повторное применение ранее использованных таблеток для нанесения оптических покрытий методом ЭЛИ вообще практически нецелесообразно, т.к. напыление с неровной поверхности мишени не обеспечивает получение равномерного тонкопленочного покрытия. Кроме того, повторное использование оплавленных с раковинами мишеней практически неэффективно при нанесении многослойных оптических покрытий. Потери материалов составляют 30-40%. К недостаткам известного способа следует также отнести недостаточную чистоту конечного продукта (до 0,005 мол.%), что не удовлетворяет требованиям спец. отраслей оптико-механической промышленности. В основу изобретения поставлена задача создать способ регенерации диоксидов циркония или гафния из отходов оптических материалов, который позволил бы повысить выход конечного продукта и его чистоту, Поставленная задача решена тем, что в способе, включающем обработку отходов соляной кислотой и высокотемпературный обжиг в атмосфере воздуха, соляную кислоту используют с концентрацией 29%, обжиг ведут при температуре до 900°С в течение 3 часов, полученный после обжига продукт подвергают дроблению и помолу в царской водке, после чэго обрабатывают 30% соляной кислотой, промывают дистиллированной водой, сушат и прокаливают при температуре 1100°С в течение 4 часов. Применение заявляемого изобретения предполагает высокоэффективную очистку от примесей, не только поверхностную путем промывки раствором соляной кислоты. ной полное удаление примесных включений с последующей переработкой отходов вплоть до прессования заготовок пленкообразующи х материалов. Сведения, подтверждающие возможность осуществления изобретения, приводятся на примерах регенерации диоксида гафния и диоксида циркония. Пример 1. Отходы таблеток пленкообразующих материалов диоксида гафния в количестве 10 кг помещаются в емкость с мешалкой, заливают 20л 29% соляной кислоты и перемешивают в течение 1 часа для удаления поверхностного загрязнения, после чего промывной раствор декантируют. Очищенные от механических примесей отходы промывают дистиллированной водой, сушат при 150-180°С и проводят высокотемпературный окислительный обжиг путем прокалки в воздухе при 900°C в течение 3 часов. При этом происходит окисление частично восстановленного продукта и удаление микропримесей железа, меди, вольфрама и др., которыми загрязняется продукт во время напыления. Проведение высокотемпературного окислительного обжига отходов диоксида гафния при температуре более 900°С нецелесообразно экономически, т.к. приводит к излишнему расходу эл. энергии, снижение же температуры процесса ниже 900°С не обеспечивает достаточную степень окисления продукта. Очищенные от механических примесей и прошедшие окислительный обжиг отходы таблеток дробят на прессе и помещают в фар форовую мельницу, загружают шары, заливают раствор царской водки в количестве 4 литров, герметически закрывают и производят помол в течение 24 часов. После помола раствор сливают и заливают 30% соляной кислотой в количестве 4 л и продолжают помол в течение 4 ч, после чего сливают жидкую фазу. Операцию проводят 3-4 раза до полного удаления примесей. Пульпу переносят на нутч-фильтр, промывают дистиллированной водой до полного удаления Сl и NO3. Отжатую п ульпу сушат при 180-200°С в течение 8-10 ч. Прокалку ши хты проводят при 1100°С в течение 4 ч. Дальнейшую переработку шихты в таблетки пленкообразующих материалов проводят по известной технологии. Выход годного продукта 95%. Содержание .примесей приведено в таблице. Пример 2. Отходы пленкообразующего материала диоксида циркония в виде таблеток в количестве 3 кг помещают в емкость с мешалкой, заливают 2,9% соляной кислотой в количестве 6 л и перемешивают в течение 1 часа для удаления поверхностного загрязнения. Промывной раствор декантируют. Очищенные от механических примесей отходы промывают дистиллированной водой, сушат при 150-180°С и проводят высокотемпературный окислительный обжиг путем прокалки на воздухе при 900°С в течение 3 ч. Проведение процесса обжига отходов при более высокой температуре в течение более длительного времени экономически нецелесообразно, при более низких температурах в течение менее 4 ч, не обеспечивает достаточную степень окисления продукта. Далее процесс ведут по примеру 1. Выход годного продукта 95%. Потери материала составляют порядка 5%. Заявляемые соотношения компонентов и параметры проведения процесса определялись экспериментальным путем. Известно, что при 500-600°С гафний слабо окисляется и покрывается черным слоем окисла. Начиная с 700°С, процесс ускоряется, резко увеличивая скорость при 900-1000°С. При 1100-1200°С скорость процесса резко снижается, т.к. происходит спекание окиси гафния. Это явление связано как с температурным фактором, так и с изменением дефектов в решетке. Увеличение времени проведения процесса нецелесообразно в силу большого расхода электроэнергии. Уменьшение времени проведения процесса не обеспечивает полного окисления поверхностной пленки металлизированных HI и Zr для их превращения в соответствующие двуокиси. Использование более концентрированных растворов приводит к ухудшению качества конечного продукта, более разбавленных к уменьшению производительности процесса и аппаратуры. Таким образом, осуществление изобретения позволяет повысить по сравнению со способом-прототипом выход конечного продукта с 60-70% до 95% и его чистоту до уровня, соответствующего требованиям, предъявляемым к оптическим материалам.

ДивитисяДодаткова інформація

Назва патенту англійськоюRegeneration process of zirconium or hafnium dioxides from wastes of optical materials

Автори англійськоюAstafiev Arkadii Venidiktovych, Kornytskyi Heorhii Petrovych, Yevsiehnieiev Vadym Oleksandrovych, Hubskyi Volodymyr Vasyliovych, Zakharchenko Anatolii Petrovych

Назва патенту російськоюСпособ регенерации диоксидов циркония или гафния из отходов оптических материалов

Автори російськоюАстафьев Аркадий Венидиктович, Корницкий Георгий Петрович, Евстигнеев Вадим Александрович, Губский Владимир Васильевич, Захарченко Анатолий Петрович

МПК / Мітки

МПК: C01G 25/00, C01G 27/00

Мітки: регенерації, матеріалів, цирконію, діоксидів, спосіб, відходів, оптичних, гафнію

Код посилання

<a href="https://ua.patents.su/2-3906-sposib-regeneraci-dioksidiv-cirkoniyu-abo-gafniyu-z-vidkhodiv-optichnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб регенерації діоксидів цирконію або гафнію з відходів оптичних матеріалів</a>

Попередній патент: Спосіб керування холодильною установкою

Наступний патент: Пристрій розпізнавання типу транспортних одиниць залізничого составу

Випадковий патент: Шафа медична