Спосіб синтезу монокристалів алмазу на затравці

Номер патенту: 2

Опубліковано: 30.04.1993

Автори: Івахненко Сергій Олексійович, Новіков Микола Васильович, Чіпенко Георгій Володимирович, Будяк Олександр Ананійович

Формула / Реферат

Способ синтеза монокристаллов алмаза на затравке, включающий создание начального перепада температуры между алмазной затравкой и источником углерода, которые разделены расположенной между ними массой металлического катализатора-растворителя, заключающийся в приложении высокого давления и температуры к размещенным послойно в реакционной зоне источнику углерода, металлическому катализатору-растворителю и кристаллу-затравке, причем алмазную затравку нагревают до температуры, близкой к минимальной для данного температурного перепада, а источник углерода - до температуры, близкой к максимальной для данного температурного перепада, отличающийся тем, что начальный перепад температур составляет 10-15°С с последующим повышением перепада температур до конечного значения 30-40°С.

2. Способ по п. 1, отличающийся тем, что время выдержки при начальном перепаде температур составляет не более 5 часов.

Текст

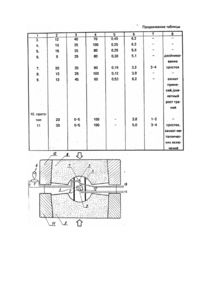

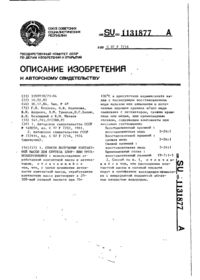

Изобретение относится к технологии получения монокристаллов алмаза на затравке в области его термодинамической стабильности и может быть использовано для выращивания крупных кристаллов алмаза ювелирного качества. Известен способ синтеза монокристаллов алмаза на затравке [1], заключающийся в том, что создают начальный перепад температур между алмазной затравкой и источником углерода, которые разделены расположенной между ними массой металлического катализатора-растворителя, путем приложения высокого давления и температуры к размещенным послойно в реакционной зоне источнику углерода, металлическому катализатору-растворителю и кристаллу-затравке, причем алмазную затравку нагревают до температуры, близкой к минимальной для данного температурного перепада, а источник углерода - до температуры, близкой к максимальной для данного температурного перепада. Для подавления нежелательного спонтанного образования центров кристаллизации применяют диск, материал которого выбран из группы платины, молибдена, тантала, титана и т.п., или используется большое количество затравок. Основным недос татком э того способа является то, что при применяемых начальных перепад ах температуры, уменьшающих вероятность образования спонтанных крис таллов, масса выращенных крис таллов невелика даже при больших периодах времени синтеза, а при больших перепадах температуры между алмазной затравкой и источником углерода спонтанные кристаллы мешают рос ту и ухудшают качес тво основных крис таллов. Увеличение времени синтеза до величины более 100 часов не приводит к существенному увеличению массы кристалла, потому что расчетный перепад температуры между источником углерода и затравочным кристаллом осуществляется только в начальный период синтеза. В дальнейшем перепад температуры уменьшается за счет перемещения кристаллизации в другую температурную зону, и после определенного периода времени рост алмаза прекращается. При использовании же большего перепада температуры качество кристалла снижается за счет образования различных дефектов роста и образования сростков со спонтанными кристаллами (двойникование). В основу изобретения поставлена задача создания способа синтеза монокристаллов алмаза на затравке, обеспечивающего получение крупных кристаллов алмаза высокого качества за счет предотвращения дефектов роста путем поддержания заданного температурного режима на всех стадиях роста кристалла. Эта задача решается тем, что в способе синтеза монокристаллов алмаза на затравке, включающем создание начального перепада температуры между алмазной затравкой и источником углерода, которые разделены расположенной между ними массой металлического катализатора-растворителя,. заключающемся в приложении высокого давления и температуры к размещенным послойно в реакционной зоне источнику углерода, металлическому катализатору-растворителю и кристаллу-затравке, причем алмазную затравку нагревают до температуры, близкой к минимальной для данного температурного перепада, а источник углерода - до температуры, близкой к максимальной для данного температурного перепада, начальный перепад температур составляет 10-15°C с последующим повышением перепада температур до конечного значения 30-40°С. Оптимальное время выдержки при начальном перепаде температуры составляет не более 5 часов. Сутью заявляемого способа синтеза монокристаллов является регулирование перепада температур между алмазной затравкой и источником углерода в процессе всего периода синтеза:начальный этап - 1015°С, конечный этап - 30-40°С, тогда как в известном способе: начальный этап - 20-30°С, конечный этап - 05°С. Осуществление способа возможно при различных вариантах схем нагрева реакционной ячейки и отвода тепла от нее. Одна из таких схем представлена на чертеже. Перепад температуры между источником углерода 1, находящимся в более горячей зоне металларастворителя 2, и алмазной затравкой 3, находящейся в более холодной зоне металла-растворителя, создается системой нагрева, включающей трубчатый нагреватель 4, дополнительный источник тепла 5 с автономным источником питания 6 и системой отвода тепла от реакционной ячейки, включающей обойму 7 из NaCl, воздушное охлаждение всех элементов аппарата высокого давления (АВД) и охлаждение блок-матриц 8 и 9 хладагентом, например, водой, циркулирующей в полых кольцах 10 и 11. Температура более горячей части металла-растворителя 2 измеряется термопарой 13, температура более холодной части металларастворителя - термопарой 14. Управление градиентом температуры между источником углерода 1 и поверхностью растущего монокристалла 12 с помощью дополнительного источника тепла 5, подключенного со стороны источника углерода 1, осуществляется следующим образом. В начальный момент времени синтеза мощность нагрева дополнительного источника тепла 5 равна нулю, а перепад температуры между источником углерода 1 и алмазной затравкой 3 равен 10-15°С. В процессе синтеза по мере роста монокристалла алмаза 12 мощность нагрева дополнительного источника тепла 5 монотонно увеличивают до величины, обеспечивающей перепад температуры между источником углерода и поверхностью растущего монокристалла до 30-40°С. Расчетно-экспериментальным путем была установлена зависимость перепада температуры между источником углерода 1 и поверхностью монокристалла от размеров растущего монокристалла 12. Был подобран алгоритм увеличения мощности дополнительного источника тепла 5 для монотонного увеличения перепада температуры на заданную величину. Изобретение поясняется следующим конкретным примером его осуществления. Для проведения эксперимента были использованы: АВД типа наковальни с лункой диаметром 35 мм, источник углерода 1 - смесь микропорошка алмаза марки АСМ 40/28 с пирографитом УПВ-2000 (размер зерен 40 мкм) массой 300 мг при соотношении составляющих 3:1 по массе, металл-растворитель 2 железо-никель-медь-углерод в соотношении 50:35: 5:10 мольных процентов, толщиной 3 мм. Затравочная система 3 состояла из одного кристалла, ориентированного кубической гранью размером 0,3х0,3 мм к растворителю 2 и расположенного в центре подложки 7 из NaCl. Давление - 5,5 ГПа по нагрузочной характеристике. определенной при комнатной температуре по фиксированным точкам фазовых превращений в висмуте 2,55 ГПа, таллии - 3,7 ГПа, барии - 5.5 ГПа (при нагреве давление увеличивается до 5.9-6.0 ГПа). Температура измерялась с помощью термопар 13 и 14 ПЗ 30/6 без учета влияния давления на электродвижущую силу термопары. Было проведено две серии опытов. В первой серии опытов, осуществленных согласно прототипу, перепад температуры между источником углерода 1 и затравочным кристаллом 3 составлял 20°С в начальный период синтеза. За время 100 часов был синтезирован монокристалл алмаза, имеющий максимальный размер в поперечнике 3,9 мм. В ряде опытов наблюдались 1-2 спонтанных кристалла, которые не оказали существенного влияния на рост основного кристалла. Во второй серии опытов, осуществленных согласно данному изобретению, перепад температуры между источником углерода 1 и алмазной затравкой 3 составлял 12°С в начальный момент синтеза. После 5-ти часов синтеза включали дополнительный источник тепла 5 и увеличивали мощность его нагрева до конца синтеза со скоростью 2 Вт/час. Это обеспечивало перепад температуры между источником углерода 1 и поверхностью монокристалла, монотонно увеличивающийся от 12°С до 35°С. За время 80 часов был выращен монокристалл алмаза с максимальным поперечным размером 6 мм. При синтезе, длящемся до 100 часов, на боковых поверхностях монокристалла, близко расположенного к втулке из NaCI, наблюдается скелетное развитие граней, выемки на гранях и захват примесей. Это происходит вследствие ухудшения снабжения боковых граней монокристалла углеродом. Результаты опытов изложены в таблице. Снижение первоначального значения перепада температуры ниже 10°С (опыт 6) приводит к тому, что затравка растворяется. процесс становится неуправляемым и на затравке происходит рост на спонтанных центрах кристаллизации, сопровождающийся образованием сростков и двойникованием. Повышение первоначального перепада выше 15°С (опыт 7) приводит к образованию спонтанных центров кристаллизации, которые ограничивают рост кристалла на затравке и ухудшают его качество (сростки, включения, двойникование). Снижение конечного значения перепада ниже 30°С (опыт 8) приводит к малым конечным размерам кристалла по сравнению с оптимальным перепадом 30-40°С. Повышение конечного значения перепада температуры выше 40°С (опыт 9) приводит к росту дефектного кристалла с большим количеством включений и скелетными гранями, образованию двойников. Как показывают опыты, время выдержки при начальном перепаде температур 10-15°С составляет не более 5 часов. Это время необходимо для прогрева стальных блок-матриц, всех элементов АВД, подъема тем-пературы до 1280-1340°С, проверки рабочих параметров синтеза, создания стабильного температурного поля. Из данных таблицы видно, что настоящий способ синтеза монокристаллов алмаза на затравке позволяет увеличить предельный размер кристаллов и сократить сроки выращивания монокристаллов алмаза, которые находят широкое применение в электронной технике.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the synthesis of diamond monocrystals on fuse

Автори англійськоюNovikov Mykola Vasyliovych, Budiak Oleksandr Ananiiovych, Ivakhnenko Serhii Oleksiiovych, Chipenko Heorhii Volodymyrovych

Назва патенту російськоюСпособ синтеза монокристаллов алмаза на затравке

Автори російськоюНовиков Николай Васильевич, Будяк Александр Ананьевич, Ивахненко Сергей Алексеевич, Чипенко Георгий Владимирович

МПК / Мітки

МПК: C30B 1/00, C01B 31/06, B01J 3/00

Мітки: спосіб, синтезу, затравці, алмазу, монокристалів

Код посилання

<a href="https://ua.patents.su/3-2-sposib-sintezu-monokristaliv-almazu-na-zatravci.html" target="_blank" rel="follow" title="База патентів України">Спосіб синтезу монокристалів алмазу на затравці</a>

Попередній патент: Пропорційно-диференційований регулятор музичука

Наступний патент: Спосіб передачі та прийому даних по каналу телевізійного мовлення

Випадковий патент: Канал вимірювання радіальної швидкості літальних апаратів з можливістю формування та обробки зображення літальних апаратів для мобільної суміщеної вимірювальної системи