Спосіб одержання контактної маси для синтезу хлор- і органохлорсиланів

Номер патенту: 481

Опубліковано: 30.04.1993

Автори: Мазаєв Віктор Михайлович, Козлова Галина Миколаївна, Туманов Володимир Юрієвич, Маринова Наталія Володимирівна, Белік Іван Григорович, Андреєв Володимир Іванович, Безлюдний Анатолій Іванович

Формула / Реферат

(57) 1. СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНОЙ МАССЫ ДЛЯ СИНТЕЗА ХЛОР- ИЛИ ОРГАНОХЛОРСИЛАНОВ с использованием отработанной контактной массы и активаторов, отличающийся тем, что, с целью повышения активности контактной массы, отработанную контактную массу растворяют в 20-30%-ной соляной кислоте при 70-100 С в присутствии перманганата калия с последующим восстановлением меди железом или алюминием и полученные порошки кремния и/или меди смешивают с активатором, свежим кремнием или медью; или кремнемедным сплавом, содержащем компоненты при массовом соотношении:

Восстановленный кремний: восстановленная медь

3-24:1

Восстановленный кремний: свежая медь

3-24:1

Свежий кремний: восстановленная медь

3-24:1

Кремнемедный сплав: восстановленный кремний

19-7:1-3

2. Способ по п. 1, отличающийся тем, что растворение контактной массы в соляной кислоте ведут в трехфазном восходящем прямотоке с непрерывной подпиткой абгазным хлористым водородом.

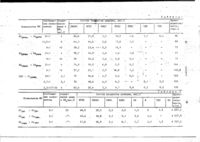

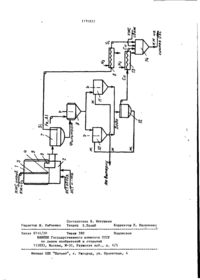

Текст

1. СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНОЙ МАССЫ ДЛЯ СИНТЕЗА ХЛОР- ИЛИ ОРГАНОХЛОРСИЛАНОВ с использованием отработанной контактной массы и активаторов, о т л и ч а ю щ и й с я тем, что, с целью повышения активности контактной массы, отработанную контактную массу растворяют в 2030%-ной соляной кислоте при 70 100°С в присутствии перманганата калия с последующим восстановлением меди железом или алюминием и полученные порошки кремния и/или меди смешивают с активатором, свежим кремнием или медью, или кремнемедным сплавом, содержащем компоненты при массовом соотношении: Восстановленный кремний : восстановленная медь 3^24:1 Восстановленный кремний : свежая медь 3-24:1 Свежий кремний : восстановленная медь 3-24:1 Кремнемедный сплав : восстановленный кремний 19-7:1-3 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что растворение кон*тактной массы в соляной кислоте ведут в трехфазном восходящем прямотоке с непрерывной подпиткой абгазным хлористым водорбдом. ел с 30 - 1 1 131877 Ї при 70-100°С в присутствии пермангаИзобретение относится к усоверната калия с последующим восстановшенствованному способу приготовления лением меди железом или алюминием контактных масс для синтеза хлор-и и полученные порошки кремния и/или органохлорсиланов. Известен способ получения-кремне- 5 меди смешивают с активатором, свежим кремнием или медью, или кремнемедным медной контактной массы (КМ), котосплавом, содержащим компоненты при рый заключается в обработке отрабомассовом соотношении: танного сплава кремнием с последующей пропиткой его 8%-ным раствором Восстановленный кремний : хлористого цинка и термической обШ восстановленная медь 3-24:1 работкой воздухом при ?00 С [ij . Восстановленный кремний Недостатками известного способа свежая медь 3-24:1 являются невозможность раздельного Свежий кремний : извлечения кремния и меди для их восстановленная 3-24:1 дальнейшего применения как в синте15 медь зе органохлорсиланов, так и в других Кремнемедный сплав: отраслях промышленности, нетехноловосстановленный 1ч-7:1-3 гичность процесса. Многократное прикремний менение такого метода регенерации Растворение контактной массы в соприводит к накоплению связанного уг- 20 ляной кислоте предпочтительно вести лерода и к дезактивации кремния. Кров трехфазном ВОСХОДЯРДЄМ прямотоке с ме того, процесс сопровождается обнепрерывной подпиткой абгазным хлористым водородом. разованием и накоплением в контактной массе хлоридов металлов (Fe, A1, На чертеже представлена схема Са), которые изменяют селективность 25 регенерации'отработанной контактной процесса в направлении образования массы, рысокохлорированньк продуктов. В двухкамерный экстрактор 1 снизу Наиболее близким к предлагаемому в камеру 2 подают соляную кислоту и по технической сущности и достигаеабгазный хлористый водород. Отрамому результату является способ Зо ботанный кремнемедный сплав по сифону 3 непрерывно поступает на беспровальполучения контактной массы для синную контактную тареаку 4. В сиЛон 3 теза хлор- и органохлорсиланов, кототакже непрерывно дозируют перманганат рый заключается в том, что смешикалия. Аэрированная соляная кислота вают активированную висмутом свежую барботирует через тарелку 4 в обогреи отработанную контактные массы, 35 ваемую камеру 5 экстрактора 1 , где взятые в весовом соотношении w в восходящем прямотоке суспензии при 0?05--1:1-0,05, при этом отработан100 С происходит переход меди из ную контактную массу берут следуюсплава з раствор в виде растворимых щего состава, вес.%: хлоридов. Смесь суспендированного Углерод 2 40 кремния с солянокислым раствором Кедь 25 хлоридов через переточный штуцер 6 Кремний Остальное поступает на фильтр 7 для отделеВыход диорганодихлорсилана 7,3ния кремния, который затем направляНедостатком указанного способа яв -45 ляется невысокая активность полученной контактной массы. Так, при использовании ее в процессе синтеза основной продукт - диорганодихлор50 силан - получают с низким выходом. Цель изобретения - повышение активности контактной массы. - Поставленная цель достигается способом получения контактной массы для синтеза хлор- или органохлорсила -55 нов, который заключается в том, что отработанную контактную массу раство ряют в 20-36%-ной соляной кислоте ется в сушилку 8, а далее - на смешение с медью. і Фильтрат, представляющий собой раствор хлоридов, после фильтра 7 поступает в регенератор 9, где происходит восстановление меди порошками железа или алюминия и осаждение медного порошка. Регенератор охлаждается через рубашку хладагентом для снятия тепла реакции. Суспензия порошков меди, железа или алюминия в солянокислом растворе хлоридов из регенератора Ч направляется в один из двух периодически З 1131877 действующих осадителей 10, 11 с мешалкой , 'где происходит окончательное высажденне меди, после фильтрования суспензии и промывки порошка водой на фильтре 12 медь проходит сушку 13 в инертной среде. Раствор хлоридов железа или алюминия направляется для концентрирования на выпарку. Порошки меди и кремния после суш- t o ки поступают в смеситель-дозатор 14 для приготовления контактных масс различных рецептур. Контактные массы направляются на синтез органохлорсиланов. 15 Для выщелачивания меди из отработанного кремнемедного сплава исполь зуют абгазную соляную кислоту с концентрацией НС 1 36%, однако в процессе может быть использована и разбав- 20 ленная 20%-ная соляная кислота. Объем соляной кислоты, подаваемой на выщелачивание, -предусматривает полное извлечение меди из сплава и взят с двойным избытком, так как в суспен- 25 зии, поступающей на выщелачивание, отношение жидкой и твердой фаз не должно быть ниже 1,5 единиц. В экстрактор подают абгазы кремнийорганического синтеза с содер30 жанием HCt до 80 об.%. Перманганат калия является инициатором реакции перехода меди в раствор н подается в экстрактор в количестве, не превышающем 0,5% от массы отработанного кремнемедного сплава. Он также может 35 быть заменен любым другим окислителем. При температуре регенерации ниже 70 С резко уменьшается степень 40 извлечения меди. Проводить же регенерацию при температуре выше 100 С экономически и технологически нецелесообразно, так как это практически предел температуры кипения 45 применяемых растворов кислоты. Для проведения процесса при температуре свыше 100°С требуется оборудование, работающее под давлением, что удорожает и усложняет процесс. 50 Количество железного порошка и алюминиевой стружки, используемых для восстановления и осаждения меди в регенераторе, берут с некоторым избытком, но не более 20% от всего 55 количества, необходимого для полного осаждения меди. Наиболее полное извлечение меди из сплава достига ется в интервале температур экстракции 70-100°С. Медь, полученная из отработанной контактной массы, содержит хлориды и окислы меди, а также примеси железа и кремния. Регенерированный кремний содержит примеси железа, алюминия,^ кальция, титана, углерода и меди. П р и м е р Т. В обогреваемый экстрактор в течение 20 мин подают 25 г отработанного кремнемедного сплава, содержащего 3,77 г меди; 19,75 г кремния, 2,55 г углерода, 0,1 г'перманганата калия и 40 мл 36%-ной соляной кислоты. В течение этого времени подают смесь воздуха с хлористым водородом', содержание последнего в смеси 80 об.%. Переход иона меди из сплава в раствор происходит при. 100 С в течение всего времени поступления компонентов в экстрактор. Далее смесь суспендированного кремния с раствором хлоридов меди в соляной кислоте поступает па фильтр для отделения кремния от фильтрата.Фильтрат, представляющий собой раствор хлоридов меди, направляют в регенератор, где происходит восстановление и осаждение меди порошком железа в количестве 3,5 г. Восстановленная медь поступает на промывку водой и сушку. Выход меди составляет 3,42 г, или 91,2% от исходного. выход кремния - 95,7%. П р и м е р 2 . В условиях примера 1 проводят экстракцию меди из отработанного кремнемедного сплава. Восстановление и осаждение меди из фильтрата, полученного после отделения непрореагировавшего с кислотой кремния, производят алюминиевой стружкой в количестве 1,4 г. Выход меди 3,75 г (100%), выход кремния 95,7%. П р и м е р 3. В условиях примера 1 экстракцию меди из сплава ведут при 70 С. Восстановление и осаждение меди в регенераторе производят алюминиевой стружкой в количестве 1,4 г. Выход меди 3,36 г, или 88% от исходного, выход кремния 99,9%. П р и м е р а . В условиях примера 1 в экстрактор подают 20^-ную соляную кислоту. Восстановление и осаждение меди в регенераторе производят алюминиевой стружкой в коли . 5 1131877 ° Получают смесь метилхлорсиланов честве 1,4 г. Выход меди 3,30 г, в количестве 70,8 г следуюп[его с о е или 87,8% от исходного, выход кремния 93,9%. тана, мас.%! П р и м е р 5 . В вертикальный Диметилдихлорсилан 69,4 кварцевый реактор диаметром 21 мм 5 Метилтрихлорсилан 18,7 загружают 50 г смеси порошков кремТриметилхлорсилан 7,4 ния КР-1 и электролитической меди, Метилдихлорсилан 4,7 взятых в соотношении 24:1, активиДиметилхлорсилан 0,3 руют 4% хлористого кадмия и сушат Производительность 141,6 г/кг«ч в токе азота при температуре синте- 10 П р и м е р 9 . В условиях приза, после чего пропускают хлористый мера 5 проводят реакцию с контактнойметил в количестве 14 г/ч. За 10 ч массой, содержащей смесь порошкообсинтеза получают 25 г смеси метилразного регенерированного кремния хлорсиланов следующего состава, состава III, мас.%: мае. %: Е$ 1,2 Ті 0,04 Диметилдихлорсилан 56,2 Al 0,54 С 0,1 Метилтрихлорсилан 27,5 Са 0,6 Си 0,1 Триметилхлорсилан 3,? Кремнии Остальное Метилдихлорсилан 11,1 и электролитической меди. 20 Диметилхлорсилан 2,0 Получают 28,5 г смеси метилПроизводительность 50 г/кг.ч. хлорсиланов следующего состава, П р и м е р б , В условиях примемае.%: ра 1 проводят реакцию с контактной Диметилдихлорсилан 5В,7 массой, содержащей регенерированМетилтрихлорсилан 34,9 ную медь состава 1, мае,%: 25 Триметилхлорсилан 3,2 Си О 3,5 CuGl, 0,04 Метилдихлорсилан 1 ,Л4 Fe 0,87 CuCl 2,1 Циметилхлорсилан 1,8 Si 0,6 CuO Производительность 57 г/кг»ч Медь Остальное П р и м е р 10. В услопиях приме30 Получают смесь метштхлоренланов ра 5 проводят реакцию с контактной в количестве 7? г следующего состава, массой, содержащей смесь порошков мас.%: регенерированного кремния состава III Диметилдихлорсилан 74,8 и регенерированной меди состава I. Метилтрихпорсилан 16,5 Получают 43 г смеси метилхлорсилаТриметилхлорсилан 6,0 35 нов следующего состава^ мас.%: Метилдихлорснлан 2,5 Диметилдихлорсилан 60,6 Диметилхлорсилан 0,2 Метилтрихлорсилан 21,9 Производительность 144 г/кг.ч. Триметилхлорсилан 3,3 Метилдихлорсилан 10,5 П р и м е р 7 . В условиях примера Диметилхлорсилан 1,6 6 проводят реакцию с контактной мас- 40 Четыреххлористый сой, содержащей смесь порошков кремкремний 1,7 ния марки КР-1 и регенерированной Трихлорсилан 0,4 меди в соотношении 4:1. Получают 72,6 г смеси метилхлорПроизводительность 96 г/кг.ч. 45 силанов состава, мас.%: П р и м е р П . В условиях примеДиметилдихлорсилан 57,2 ра 10 применяют регенерированный Метилтрихлорсилан 22,1 кремний состава IV, вес.мас.%: Трчметилхлорсилан 2С 7 Ті 0,01 1,2 Fe Метилдихлорсилан 16,8 С 0,05 Al 0,36 Диметилхлорсилан 1,2 50 Са 1,2 2 Си 0,01 1 » Производительность 145,2 г/кг.ч Кремний Остальное П р и м е р Я , В условиях примеПолучают 50,6 г смеси метнлхлор- , ра 6 применяют регенерированную медь силанов следующего состава, мас.%: состава II, мас.%: Диметилдихлорсилан 53,1 Метилтрихлорсилан 20,8 CuCl 2 0 ,09 Cu 2 O 1,64 Триметилхлорсилан 4,7 0,53 CuCl 0 ,44 Fe Метилдихлорсилан 9,В 0,12 CuO 0 ,96 Si Днметилхлорсилан |,3 Остальное Медь 8 1131877 Четыреххлористый кремний 0,2 Трихлорсилан • 0, 1 Производительность 101 г/кг» ч. П р и м е р 12. В условиях примера 5 проводят реакцию с контактной массой, содержащей смесь порошков кремния КР-11 и регенерированной меди в соотношении 23:2. Получают смесь метнлхлорсиланов в количестве 70,Д г следующего состава, мае.%: Диметилдихлорсилан 68,2 Метилтрихлорсилан 21,3 Триметилхлорсипан 3,5 Метилдихлорсилан 5,0 Диметилхлорсилан 1,5 Чет^феххпористый кремний 0v3 Трихлорсилан 0,2 Производительность 140,8 г/кг.ч. П р и м е р 13, В условиях примера 5 проводят реакцию с контактной массой, содержащей смесь порошкообразного кремкемедного сплава марки Б и регенерированного кремния состава 111 в соотношении 7:3. Получают 60 г смеси метилхлорсиланов следующего состава, мас.%: Диметилдихлорсилан 6 5,4 Метилтрихлорсилан 20,6 Триметилхлорсилан 3,3 Метилдихлорсилан 9,7 Диметилхлорсилан 0,6 Четыреххлористый кремний 0,2 Трихлорсилан 0,2 Производительность 120 г/кг,ч 5 10 15 20 25 30 Дихлорсилан 0,6 Трихлорсилан 89,3 Четыреххлорисд я тый кремний 8,1 Кубовый остаток 2,0 П р и м е р 16, В цилиндрический реактор диаметром 100 мм, представляющий собой вращающийся барабан '(скорость вращения 40 об/мин) загружают 200 г контактной массы, содержащей регенерированный кремний и медь в соотношении 3:1, активируют 2% хлористого кадмия. При 430°С в реактор подают лары хлорбензола и хлористый водоред в мольном соотношении 2:1 со скоростью 49 г/ч. За 4 ч получают 217,8 г смеси, содержащей, мас.%: Фениптрихлорсипан 48,0 Днфеннпдихлорсилан 38,5 Трифенилхлорсилан 2,5 Ленипдихлорсилан 2,0 Хлорбензол 4,5 Бензол , 1,5 Кубовый , > остаток 3,0 Производительность 247 г фенил(хлорсиланов с 1 кг контактной массы в ч а с ' П р и м е р 17. В вертикальный кварцевый реактор диаметром 21 мм загружают 50 г смеси порогаков крем — ния КР-1 и регенерированной меди в 35 соотношении 24:1, активируют 4Z хлористого кадмий и сушат в токе азота при температуре синтеза, после чего пропускают хлористый метил в П р и м е р 14. В условиях примеколичестве 14 г/ч. Зл 10 ч синтеза ра 12 применяют контактную массу, 40 получают 7 2 г смеси метилхлорсиланов содержащую кремнемедный сплав и следующего состава, мае.%: регенерированный кремний в соотноДиметнлдихгторсилан (ДМДХС) 74,8 шении 1^:1. Метилтрихлорсипан (МТХС) 16,5 Получают 80 г смеси метилхлорсилаТриметилхлорсилан (ТМХС) 6,0 нов следующего состава, мас.%: 45 Метилдихпорсилан (МДХС) 2,5 Диметилдихлорсилан 75,0 Диметилхлорсилан (ДМХС) 0,2 Метилтрихлорсилан 16,6 Производительность 144 г/кг.ч. Триметилхлорсилан 4,7 П р и м е р 18. В цилиндрический Метилдихлорсилан 3,2 реактор диаметром 100 мм, представДиметилхлорсилан 0,5 50 ляющий собой вращающийся барабан Производительность 160 г/кг.ч. (скорость вращения 40 об/мин) заП р и м е р 15. В вертикальный гружают 200 г контактной массы, сокварцевый реактор диаметром 21 мм держащей регенерированные кремний и загружают 50 г регенерированного медь в соотношении 3:1, активируют кремния и подают хлористый водород 55 2% хлористого кадмия. со скоростью 40 г/ч, при 300°С,- за При 430 с в реактор подают пары 5 ч получают 150 г конденсата слехлорбензола и хлористый водород дующего состава, мас.%: в мольном соотношении 2:1 со ско 1131877 ростью 49 г/ч. За 4 ч получают 190 г смеси, содержащей, мас.Я; Фенилтрихлорсилан (ФТХС) 48,0 Дифенилдихлорсилан (ДФДХС) 28,5 Трифенилхлорсилан (ТФХС) 2,5 Фенилдихлорсилан (ФДХС) 2,0 Хлорбензол (ХБ) 4,5 Бензол (Б) 6 Трихлорсилан (ТХС) 1,5 Кубовый остаток (КО) 4,0 Производительность 237,5 г/кг.ч. П р и м е р 19. В вертикальный кварцевый реактор диаметром 21 мм загружают 50 г регенерированного КреМНИЯ И ПОДаюТ ХЛОРИСТЫЙ ВОДОРОД со скоростью 40 г/ч при 300 С; за 5 ч получают 150 г конденсата следующего состава, мае.%: Дихлорсилан (ДХС) 0,6 Трихлорсилан (ТХС) 84,3 Четыреххлористый кремний (ЧХК) 8,1 Кубовый остаток (КО) 2,0 Производительность 600 г/кг«ч. Результаты синтеза метил-, фенил хлорсиланов и трихлорсилана представлены в табл. 1, 2 и примере 19 соответственно. 0 Предлагаемый способ получения КМ с использованием вторичного сырья обеспечивает получение высокоактивной меди и кремния, пригодных для использования в синтезе органохлорсиланов, и позволяет расширить сырьевые возможности синтеза органохлорсиланов, а именно использовать в качестве КМ смеси порошков регенерированного кремния и электролитической меди, кремния и регенерированной меди, регенерированных крем • НИЯ И I МЄДИ, Наличие хлоридов в регенерированной меди дает возможность снижать концентрацию меди в КМ до 3-4%, обеспечивая повышенный выход основного продукта при хорошей производительности. 20 Примеси железа придают регенерированному кремнию повышенную активность, что позволяет использовать его для получения органохлорсиланов в смеси со свежими сплавными КМ в ви25 де добавок 5-30%, а также для активации неактивных (малоактивных) видов сплавов. Компоненты K M : CUpereH Соотноше- Содерние компо- жание нентов меди в .. КМ, мас.% дмдхс мтхс тмхс • •' • • МДХС s третей : Cu cee*. 4 60,6 21,9 _ 3,3 8 64,3 14,6 ! 2,6 59,2 23,4 4 58,7 34,9 і 59 32,2 ;' .'. 3 16,5 22,1 2 4 : 1 _ •• : 9:1 ' Sl c»e*. : Cu peren 24:1 9:1 "10 4 . ' • • .•: 74,8 57,2 10 -/5,0 0,4 6,0 •2,5 0,2 2,7 • "16,8 4,7 3,2 ; 1,4 '4 ..' 72 18,0 4,5 4 65,4 20,6 3,3 і • 6,2 ; 1 : • ';• ~ _ ;2 ДФДХС ТФХС ФДХС •'• 144 -, 145,2 160 •• 0,2 • 0,2 150 0,2 0,1 _ 0,6 9,7 ' ; 33 0,5 • 120 Т а б л и ц а 2 ПроизводиТХС ко тель Состав продуктов реакции, мас,% ФТХС • 71 3,2 5 Содержание меди в mfмас.% 80 • • 57 : 16,6 Соотношение компоКомпоненты КМ нентов 96 16,1 75 >1 . 1,8 ,. 5,7 19:1 0,4 75 0,3 2,3:1(7:3) . 1,7 1,5 . г/кг-ч -*•* 5,7:1 КМС : Si реген. чхк 1,6 17,0 10 дмхс ' • 10,5 9:1. pereH. 24:1 11,5:1 Sl Т а б л и ц а 1 ПроизводительТХС ность, Состав продуктов реакции, >iac.% ХБ г/кг. 25 s i P er. 48,0 28,5 2,5 2,0 4,5 6 49,4 30.8 3,1 ' 5,3 5,0 51,6 26.9 3,4 4,7 6,1 . 1.5 -4 237,5 2,4 4 217,5 2,1 1,2 4 227,5 . ІП1877 Редактор И. Рыбченко Составитель В. Мякушева Техред 3.Палий Корректор Л. Пилипенко Подписное Заказ 9714/20 Тираж 380 ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , -д. 4/5 ФилиалГОШ"Патент", г, Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of contact mass for synthesis of chloro- and organochlorosilanes

Автори англійськоюKozlova Halyna Mykolaivna, Andreev Volodymyr Ivanovych, Tumanov Volodymyr Yuriovych, Belik Ivan Hryhorovych, Bezliudnyi Anatolii Ivanovych, Mazaev Viktor Mykhailovych

Назва патенту російськоюСпособ получения контактной массы для синтеза хлор- и органохлорсиланов

Автори російськоюКозлова Галина Николаевна, Андреев Владимир Иванович, Туманов Владимир Юрьевич, Белик Иван Григорьевич, Безлюдный Анатолий Иванович, Мазаев Виктор Михайлович

МПК / Мітки

МПК: C07F 7/16

Мітки: одержання, маси, контактної, синтезу, хлор, органохлорсиланів, спосіб

Код посилання

<a href="https://ua.patents.su/8-481-sposib-oderzhannya-kontaktno-masi-dlya-sintezu-khlor-i-organokhlorsilaniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання контактної маси для синтезу хлор- і органохлорсиланів</a>

Попередній патент: Пристрій для регулювання температури

Наступний патент: Очисник головок коренеплодів від гички на корені

Випадковий патент: Композиція інгредієнтів бальзаму "закарпатський бальзам "легенда карпат"