Спосіб утилізації тетраоксида діазоту – окислювача ракетного палива

Номер патенту: 20816

Опубліковано: 07.10.1997

Автори: Червинський Олександр Юрійович, Косульніков Олег Михайлович, Капкан Леонід Мілентійович, Железняк Віктор Василійович, Савоськін Михайло Віталійович, Ярошенко Олександр Павлович

Формула / Реферат

Способ утилизации тетраоксида диазота - окислителя ракетного топлива, включающий обработку тетраоксида диазота водой и кислородом, отличающийся тем, что для обработки тетраоксида диазота используют дополнительный химический реагент - графит, а в качестве целевого продукта утилизации получают нитраты графита.

Текст

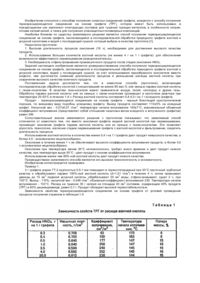

Изобретение относится к технологии утилизации тетраоксида диазота (ТДА) и может быть использовано для утилизации окислителей ракетного топлива на его основе. В связи с ликвидацией ракетно-ядерного оружия возникла необходимость утилизировать тысячи тонн окислителя жидкого ракетного топлива - тетраоксида диазота, сливаемого из снимаемых с боевого дежурства межконтинентальных баллистических ракет, а также находящегося в хранилищах. Подлежащий утилизации тетраоксид диазота представляет собой высокочистую (квалификацич осч), легкоподвижную, низкокипящую (tкип = 21 °С), высокотоксичную (ПДК - 0,005 г/м 3) жидкость бурого цвета с удушливым запахом, обладающую высокой коррозионной активностью и свойствами сильного окислителя. В качестве целевого продукта ТДА производился в значительных количествах как окислитель жидкого ракетного топлива и для других целей не использовался. Известны способы использования ТДА, основанные на его высокой окислительной способности. Предложено использовать ТДА и его смеси с органическими растворителями для получения целлюлозы и ее производных [1, 2], нитрования органических соединений [3]. Чистый ТДА предложено использовать для получения безводных нитратов металлов [4]. а также в качестве теплоносителя для атомных энергетических установок, работающих на быстрых нейтронах [5]. Однако, указанные известные способы осуществления химических реакций и технологических процессов [1-5] с участием тетраоксида диазота имеют или только лабораторное, или ограниченное промышленное значение и не могут быть использованы для утилизации значительных количеств окислителя ракетного топлива. В связи с необходимостью утилизации нескольких тысяч тонн ТДА в ограниченный срок, технология его переработки должна быть основана на крупнотоннажном промышленном процессе. Кроме того, в связи с высокой стоимостью ТДА, технология его утилизации должна быть экономически целесообразной, то есть обеспечивать получение конечных продуктов, стоимость которых, по крайней мере, не ниже стоимости исходного сырья. Возможна утилизация ТДА путем его вовлечения в крупнотоннажный промышленный процесс получения серной кислоты нитрозным способом [6]. Однако, вследствие того, что ТДА в этом процессе выполняет роль катализатора, потребность в нем относительно невелика, то есть данный способ не позволит быстро утилизировать имеющиеся запасы окислителя ракетного топлива. Наиболее близким к заявляемому способу утилизации окислителя ракетного топлива (ТДА) по технической сущности и достигаемому результату (прототипом) является вовлечение тетраоксида диазота в процесс получения азотной кислоты [7]. В основу известного способа утилизации ТДА [7] положена его обработка химическими реагентами: водой в присутствии кислорода воздуха. Процесс передается суммарной схемой Указанный способ в ограниченном масштабе уже используют для утилизации тетраоксида диазота. Его промышленная реализация позволит осуществить быструю утилизацию окислителя ракетного топлива, так как производство азотной кислоты является крупнотоннажным процессом и может быть, без внесения существенных изменений в технологическую схему, легко переориентировано на использование в качестве исходного сырья различных оксидов азота, например, NO, NO2 и N2O 4. Однако, известный способ-прототип [7] наряду с очевидными преимуществами обладает существенным недостатком. Реализация известного способа [7] является экономически нецелесообразной: из дорогого высокочистого ТДА (~500 $/т) получают дешевую азотную кислоту (~50 $/т). Отметим, что потребность в последней резко уменьшилась в связи с сокращением производства взрывчатых веществ военного назначения - одного из основных потребителей азотной кислоты. Задачей изобретения является квалифицированная с экономической точки зрения утилизация окислителя ракетного топлива (тетраоксида диазота). Другой задачей изобретения является разработка способа утилизации ТДА с получением терморасширяющихся соединений интеркалирования графита в качестве целевого продукта. Еще одной задачей изобретения является разработка способа получения терморасширяющихся соединений интеркалирования графита с использованием в качестве реагента тетраоксида диазота. Технический эффект заявляемого способа утилизации ТДА достигается тем, что в качестве целевого продукта утилизации ТДА вместо дешевой азотной кислоты получают соединения интеркалирования графита -нитраты графита, стоимость которых, по крайней мере, на порядок превышает стоимость исходного окислителя ракетного топлива и в сотни раз выше стоимости азотной кислоты - конечного продукта утилизации ТДА по способу-прототипу. Отличием изобретения от известного способа-прототипа [7], включающего обработку ТДА водой и кислородом, является использование дополнительного химического реагента - графита. Достигаемый эффект обусловлен способностью графита вступать во взаимодействие с азотной кислотой с образованием нитратов графита - слоистых соединений графита акцепторного типа, химический состав которых передается формулой: C24n+NO3- · mHNO3 (n = 1.2, 3...; m = 3-5) [8]. Здесь параметр n означает число примыкающих друг к другу слоев углерода матрицы графита, между которыми расположен слой внедренных частиц (интеркалантов), состоящий из нитрат-ионов, сольватированных молекулами недиссоциированной азотной кислоты. В том случае, если интеркалантом заполняются все межслоевые пространства графита, то параметр n = 1, соединение имеет формулу C 24+NO3- * mНNО3 и называется нитратом графита первой стадии. Известно, что для образования слоистых соединений графита с кислотами Бренстеда (серной, азотной, хлорной, фосфорной, трифторуксусной и т.д.) необходимо наличие в реакционной системе сильного окислителя, способного удалять электроны с матрицы графита с образованием макрокатионов С 24+n [8]. Взаимодействие дымящей азотной кислоты (~ 100 мас.%) с графитом ведет к образованию нитратов графита при отсутствии в системе дополнительных реагентов-окислителей [8, 9]. Дымящая азотная кислота выполняет в этом случае три функции: является окислителем матрицы графита, поставщиком нитратанионов (NO3-) и молекул сольва-толигандов для них (НNO3). Максимально достижимой при использовании дымящей азотной кислоты стадией внедрения является вторая (C48+NO3- · mHNO3) [8]. Взаимодействие оксидов азота, в том числе и N 2O4. с графитом к образованию нитратов графита не ведет. Имеют место лишь процессы фазового окисления поверхности частиц графита. При реализации заявляемого способа взаимодействие между собой взятых в стехиометрических количествах тетраоксида диазота. воды и кислорода приводит к образованию в реакционной массе дымящей азотной кислоты, которая сразу же вступает во взаимодействие с графитом с образованием нитратов графита - конечного продукта заявляемого способа утилизации ТДА. Основные протекающие при этом реакции передаются следующими уравнениями Таким образом, реализация заявляемого изобретения предполагает образование в системе азотной кислоты In situ и ее последующее взаимодействие с графитом. Отличием заявляемого изобретения от известных способов получения нитратов графита, включающих обработку графита дымящей азотной кислотой [8, 9], является получение азотной кислоты In situ путем взаимодействия между собой стехиометрических количеств N2O4, воды и кислорода. Отметим, что реализация заявляемого изобретения ведет, в зависимости от условий, к образованию нитратов графитов различных, стадий, вплоть до второй. Получаемые согласно заявляемого изобретения нитраты графита, как и получаемые при использовании дымящей азотной кислоты, обладают способностью к вспучиванию с образованием терморасщепленного графита. Благодаря этому уникальному свойству нитраты графита находят широкое применение в различных передовых те хнологиях -таких, традиционных для этого типа соединений графита областях, как: - получение терморасщепленного графита и гибких графитовы х материалов из него; - изготовление вспучивающи хся огнезащитных покрытий, огнезащищенных конструкционных материалов, огнетуша щи х-порошков и других средств противопожарной обороны; - изготовление вспучивающи хся тепло-и газоизолирующих покрытий для металлургического производства [10, 11]. Стоимость нитратов графита (от 2000 до 10000 $/т) по крайней мере в 10 раз, а указанных выше продуктов на основе нитрата графита в десятки раз (20000-50000 $/т) выше стоимости исходного ТДА (500 $/т), что обеспечивает достижение технического эффекта заявляемого изобретения. При реализации заявляемого способа использовали тетраоксид диазота квалификации осч, слитый из топливной системы подлежащей уничтожению межконтинентальной баллистической ракеты, газообразный кислород технический (ГОСТ 5583-78), дистиллированную воду и природный чешуйчатый графи т марки ГТ-2 (Завальевское месторожение, ГОСТ 4596-75). Реализацию заявляемого способа осуществляли следующим образом. В автоклав из нержавеющей стали вместимостью 500 см 3, снабженный мешалкой и системой для ввода газов, загружают навеску графита и добавляют жидкий тетраоксид диазота и воду при мольном соотношении N2О4:Н2 О -1:1. После этого автоклав герметизируют, через газовый редуктор подключают к баллону с газообразным кислородом (РO2 = 10 атм) и включают перемешивание. Через 60 мин перемешивание останавливают, отсоединяют автоклав от баллона с кислородом, сбрасывают давление в автоклаве до атмосферного, открывают его и извлекают полученный нитрат графита. Для получения нитрата графита второй стадии по известному способу [9] использовали дымящую азотную кислоту с плотностью 1,51 г/см 3, которую готовили по стандартной методике отгонкой кислоты из смеси, состоящей из одного объема 95 мас.% азотной кислоты и двух объемов 93 мас.% серной кислоты [12]. Нитрат графита второй стадии по известному способу [9] получали следующим образом. К графиту в условиях перемешивания добавляют дымящую азотную кислоту из расчета 60—100 г кислоты на 100 г графита и через 10 мин получают конечный продукт. О качестве получаемых нитратов графита судили по их способности к вспучиванию при нагревании в режиме теплового удара, характеризуемой коэффициентом вспучивания (Kv) при 600°С. Значения Κν в единицах см 3/г определяли из соотношения Kv = V/m по следующей методике. Навеску полученного образца нитрата графита (т, г) вносят на 60 с в фарфоровую кювету, предварительно установленную в муфельную печь, разогретую до 600°С. В результате воздействия высокой температуры происходит вспучивание графита с образованием графитовой пены, которую извлекают из печи, переносят в мерный цилиндр и не уплотняя замеряют занимаемый ею объем (V, см 3). Значение коэффициента вспучивания для каждого образца нитрата графита определяют как среднее арифметическое из не менее чем трех параллельных измерений. Средняя ошибка измерения ± 5 отн %. Осуществление заявляемого способа утилизации тетраоксида диазота иллюстрируют примеры. Пример 1. В автоклав загружают 50 г графи та, 14,1 г жидкого тетраоксида диазота и 7 г воды. После этого автоклав герметизируют, подсоединяют через газовый редуктор к кислородному баллону (РO2 =10 атм) и на 60 мин включают перемешивание. Затем перемешивание останавливают, сбрасывают давление в автоклаве до атмосферного, открывают его и извлекают нитрат графита. Коэффициент вспучивания полученного продукта при 600°С равен 100 см 3/г. Πример 2. Процесс ведут как в примере 1, но используют 7,1 г жидкого тетраоксида диазота и 3,5 г воды. Коэффициент вспучивания при 600°С полученного нитрата графита равен 45 см 3/г. Πример 3. Процесс ведут как в примере 1, но используют 28,2 г жидкого тетраоксида диазота и 14 г воды. Коэффициент вспучивания при 600°С полученного нитрата графита равен 100 см /г. Πример 4 (сравнительный, по известному способу [9]) В снабженный мешалкой цилиндрический стеклянный реактор вместимостью 250 см 3 загружают 50 г графита, включают перемешивание и добавляют 30 г дымящей азотной кислоты. Через 10 мин перемешивание останавливают. Получают нитрат графита второй стадии с коэффициентом вспучивания при 600°С, равным 100 см 3/г. Полученные данные показывают, что обработка тетраоксида диазота графитом в присутствии воды и кислорода обеспечивает вовлечение тетраоксида диазота в химические реакции, ведущие к образованию нитратов графита, что обеспечивает достижение технического эффекта изобретения (примеры 1-3). Получаемый при реализации заявляемого способа утилизации тетраоксида диазота конечный продукт по своей способности к вспучиванию при нагревании в режиме теплового удара идентичен таковому, полученному с использованием дымящей азотной кислоты (сравни примеры 1 и 4). Реализация заявляемого способа позволит быстро утилизировать имеющиеся запасы окислителя жидкого ракетного топлива - тетраоксида диазота, и получить в качестве конечного продукта ценное химическое сырье - нитрат графита. Стоимость нитрата графита несоизмеримо выше стоимости азотной кислоты - продукта утилизации тетраоксида диазота по известному способу. Кроме того, заявляемое изобретение позволяет реализовать новый способ синтеза нитрата графита, предполагающий использование тетраоксида диазота для получения интеркалируемых частиц и окислителя матрицы графита.

ДивитисяДодаткова інформація

Автори англійськоюSavoskin Mykhailo Vitaliiovych, Yaroshenko Oleksandr Pavlovych, Kapkan Leonid Milentiiovych, Chervynskyi Oleksandr Yuriovych, Zhelezniak Viktor Vasyliiovych, Kosulnikov Oleh Mykhailovych

Автори російськоюСавоськин Михаил Виталиевич, Ярошенко Александр Павлович, Капкан Леонид Милентиевич, Червинский Александр Юрьевич, Железняк Виктор Васильевич, Косульников Олег Михайлович

МПК / Мітки

МПК: C01B 21/36, C01B 21/082, C06B 47/00

Мітки: діазоту, окислювача, утилізації, ракетного, спосіб, тетраоксида, палива

Код посилання

<a href="https://ua.patents.su/3-20816-sposib-utilizaci-tetraoksida-diazotu-okislyuvacha-raketnogo-paliva.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації тетраоксида діазоту – окислювача ракетного палива</a>

Попередній патент: Спосіб розкидання органічних добрив

Наступний патент: Кодовий диференціальний пристрій замка