Сировинна суміш для одержання полегшених бетонів

Номер патенту: 20826

Опубліковано: 07.10.1997

Автори: Смирнова Ольга Вікторівна, Руденко Наталія Миколаївна, Пунагін Володимир Миколайович

Формула / Реферат

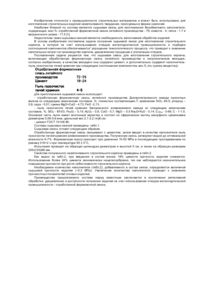

Сырьевая смесь для получения облегченных бетонов, включающая глинистый компонент и отходы горнодобывающей промышленности, отличающаяся тем, что в качестве отходов горнодобывающей промышленности она содержит отходы обогащения железной руды исходного гранулометрического состава и дополнительно измельченные отходы обогащения железной руды с удельной поверхностью 270 м2/кг при следующем соотношении компонентов, мас.%:

Глинистый компонент 16-25

Отходы обогащения железной руды исходного гранулометрического состава 30-55

Измельченные отходы обогащения железной руды с удельной поверхностью 270м2/кг 29-45

Текст

Изобретение относится к промышленности строительных материалов и может быть использовано для производства обжиговых изделий, например стеновых блоков из облегченного бетона на обжиговой связке. Известна керамическая масса [1] для изготовления керамического кирпича, включающая следующие компоненты, мас.%: Недостатком известной массы являются относительно низкая прочность и морозостойкость. Наиболее близкой к изобретению является керамическая масса [2] для изготовления кирпича, содержащая следующие компоненты, мас.%: Недостатком изделий, получаемых из известной массы, являются невысокая прочность 18,6-20,2 МПа и морозостойкость 25 циклов. В основу изобретения поставлена задача усовершенствования сырьевой смеси для получения облегченных бетонов, в которой за счет введения отходов горнодобывающей промышленности и нового соотношения компонентов смеси обеспечивается повышение прочности и морозостойкости сырьевой смеси и за счет этого повышается качество облегченных бетонов. Поставленная задача решается тем, что в сырьевой смеси для изготовления облегченных бетонов, содержащей глинистый компонент и отходы горнодобывающей промышленности, согласно изобретению в качестве указанных отходов она содержит отходы обогащения железной руды исходного гранулометрического состава и дополнительно измельченные отходы обогащения железной руды с удельной поверхностью 270 м 2/кг при следующем соотношении компонентов, мас.%: Применение отходов обогащения железной руды позволяет улучшить структуру материала. Упрочнение изделий происходит за счет флюсующего действия отходов и усиления процессов образования новых кристаллических фаз в обжигаемом черепке. Отходы обогащения железной руды Криворожского железорудного бассейна (ТУ РСН 201-69), попутно получаемые в результате дробления горных пород, представляют собой кварцево-железистый искусственный песок, средней плотностью 1450-1700 кг/м 3, в зависимости от содержания рудных минералов. Гранулометрический состав отходов указан в табл.1. Химический состав отходов представлен следующими основными оксидами, %: SIO2 53-74; ΑΙ2O 3 1,6-2,3; Fe2O3 5,5-29,4; FeO 9-13,6; CaO 1,3-2,6; MgO 1,18-3,5; CO, 3,8-9; MnO 0,06-0,19; SO3 0,26-0,68; Na2O 0,1-0,46; K2O 0,21-0.5. Минералогический состав отходов представлен кварцем, силикатами, карбонатами, бедными сростками кварца с гематитом, магнетитом и сидеритом. Глина Ново-Александровского месторождения, применяемая для производства изделий, в соответствии с ГОСТ 9196-91, является умеренно-пластичным, легкоплавким сырьем. По коэффициенту чувствительности к сушке, глина относится к высокочувстви тельной сушке и характеризуется следующим химическим составом, %: SiO2 58,4; AI2O 3 11,76; Fe 2 O3 5,99; CaO 4,7; MgO 3.15; MnO 0,11; K2O 3 3,65; Na 2О 0,86; ТiO 2 0,58; SO 3 0,09. По минералогическому составу глина относится к каолинито-монтмориллонитовому сырью с примесями смешано-слоистых .образований кальцита, кварца, полевых шпатов. Конкретные составы предлагаемой смеси и свойства стеновых блоков в сравнении с известной керамической массой для производства кирпича приведены в табл.2. Стеновые блоки из облегченных бетонов на обжиговой связке изготавливают по следующей технологии. Пример 1 (состав № 1, табл.2). Подготовка глиняной составляющей ведется по шликерной технологии. Первоначально 12,3% глины подвергается грубому измельчению до размера зерен 5-20 мм. Измельченную глину увлажняют водой до заданной консистенции (влажность 13,2%). Затем отдельно производится приготовление сухи х компонентов сырьевой смеси. При этом 22,7% отходов обогащения железной руды исходного грансостава подвергается измельчению в шаровой мельнице до удельной поверхности 270 м 2/кг. После этого 22,7% измельченных отходов перемешивают всухую с 65% отходов обогащения железной руды исходного грансостава в течение 60-80 секунд. Затем добавляют приготовленный глиняный шликер и перемешивают в течение 180 секунд. Приготовленную смесь укладывают в подготовленные формы. Уплотнение осуществляют прессованием. Прессующее давление 0,12 МПа. Изделия подвергаются немедленной распалубке. Отформованные изделия высушивают в естественных условиях в течение-48 часов. Затем осуществляют обжиг в печи при температуре 1000-1050°С в течение 10 часов. Пример 2 (состав № 2, табл.2). Подготовка глиняной составляющей ведется по шликерной технологии. Первоначально 16% глины подвергается грубому измельчению до размера зерен 5-20 мм. Измельченную глину увлажняют водой, до заданной консистенции (влажность 13,7%). Затем отдельно производится приготовление сухи х компонентов сырьевой смеси. При этом 29% отходов обогащения железной руды исходного грансостава подвергается измельчению в шаровой мельнице до удельной поверхности 270 м 2/кг. После этого 29% измельченных отходов перемешивают всухую с 55% отходов обогащения железной руды исходного грансостава в течение 60-80 секунд. Затем добавляют приготовленный глиняный шликер и перемешивают в течение 180 секунд. Приготовленную смесь укладывают в подготовленные формы. Уплотнение осуществляют прессованием. Прессующее давление 0,12 МПа. Изделия подвергаются немедленной распалубке. Отформованные изделия высушивают в естественных условиях в течение 48 часов. Затем осуществляют обжиг в печи при температуре 1000-1050°С в течение 10 часов. Пример 3 (состав № 3, табл.2). Подготовка глиняной составляющей ведется по шликерной технологии. Первоначально 21% глины подвергается грубому измельчению до размера зерен 5-20 мм. Измельченную глину увлажняют водой до заданной консистенции (влажность 15%). Затем отдельно производится приготовление сухи х компонентов сырьевой смеси. При этом 39% отходов обогащения железной руды исходного грансостава подвергается измельчению в шаровой мельнице до удельной поверхности 270 м 2/кг. После этого 39% измельченных отходов перемешивают всухую с 40% отходов обогащения железной руды исходного грансостава в течение 60-80 секунд. Затем добавляют приготовленный глиняный шликер. Продолжительность перемешивания 180 секунд. Приготовленную смесь укладывают в подготовленные формы. Уплотнение осуществляют прессованием. Прессующее давление 0,12 МПа. Изделия подвергаются немедленной распалубке. Отформованные изделия высушивают в естественных условиях в течение 48 часов. Затем осуществляют обжиг в печи при температуре 1000-1050°С в течение 10 часов. Следует отметить, что измельчение определенного количества отходов обогащения железной руды до удельной поверхности 270 м 2/кг, объясняется получением изделий с наилучшими показателями прочности и морозостойкости. Для сравнения в табл.3 приведены составы № 3,6,7. Технология изготовления изделий составов № 6,7 осуществлялась аналогично примеру № 3, отличаясь лишь измельчением 39% отходов до удельной поверхности 230 м 2/кг и 310м 2/кг. Таким образом, все предлагаемые составы, указанные в табл.2, содержат необходимое количество измельченных отходов обогащения железной руды до удельной поверхности 270 м /кг. Пример 4 (состав № 4, табл.2). Подготовка глиняной составляющей ведется по шликерной технологии. Первоначально 25% глины подвергается грубому измельчению до размера зерен 5-20 мм. Измельченную глин у увлажняют до заданной консистенции (влажность 16%). Затем отдельно производится приготовление сухих компонентов сырьевой смеси. При этом 45% отходов обогащения железной руды исходного грансостава подвергается измельчению в шаровой мельнице до удельной поверхности 270 м 2/кг. После этого 45% измельченных отходов перемешивают всухую с 30% отходов обогащения железной руды исходного грансостава в течение 60-80 секунд. Затем добавляют приготовленный глиняный шликер. Продолжительность перемешивания 180 секунд. Приготовленную смесь укладывают в подготовленные формы. Уплотнение осуществляют прессованием. Прессующее давление 0,12,МПа. Изделия подвергаются немедленной распалубке. Отформованные изделия высушивают в естественных условиях в течение 48 часов. Затем осуществляют обжиг в печи при температуре 1000-1050°С в течение 10 часов. Пример 5 (состав № 5, табл.2). Подготовка глиняной составляющей ведется по шликерной технологии. Первоначально 28% глины подвергается грубому измельчению до размера зерен 5-20 мм. Измельченную глину увлажняют водой до заданной консистенции (влажность 16,8%). Затем отдельно производится приготовление сухи х компонентов сырьевой смеси. При этом 52% отходов обогащения железной руды исходного грансостава подвергается измельчению в шаровой мельнице до удельной поверхности 270 м 2/кг. После этого 52% измельченных отходов перемешивают всухую с 20% отходов обогащения железной руды исходного грансостава в течение 60-80 секунд. Затем добавляют приготовленный глиняный шликер. Продолжительность перемешивания 180 секунд. Подготовленную смесь укладывают в подготовленные формы. Уплотнение осуществляют прессованием. Прессующее давление 0,12 МПа. Изделия подвергаются немедленной распалубке. Отформованные изделия высушивают в естественных условиях в течение 48 часов. Затем осуществляют обжиг в печи при температуре 1000-1050°С в течение 10 часов. В приведенных примерах обожженные образцы подвергались испытаниям на прочность и морозостойкость. Определение предела прочности при сжатии образцов осуществлялось по ГОСТ 8462-85. Морозостойкость образцов определялась по ГОСТ 7025-91. Применение предлагаемых составов сырьевой смеси в промышленности строительной керамики позволяет производить стеновые блоки, обладающие повышенной прочностью и морозостойкостью. Кроме того, использование отходов обогащения железной руды способствует экономному использованию природного сырья, сокращению выбросов промышленных отходов в отвалы, снижению себестоимости изделий.

ДивитисяДодаткова інформація

Автори англійськоюSmyrnova Olha Viktorivna, Punahin Volodymyr Mykolaiovych

Автори російськоюСмирнова Ольга Викторовна, Пунагин Владимир Николаевич

МПК / Мітки

МПК: C04B 33/00

Мітки: сировинна, полегшених, суміш, одержання, бетонів

Код посилання

<a href="https://ua.patents.su/3-20826-sirovinna-sumish-dlya-oderzhannya-polegshenikh-betoniv.html" target="_blank" rel="follow" title="База патентів України">Сировинна суміш для одержання полегшених бетонів</a>

Попередній патент: Спосіб моделювання нефропатії

Наступний патент: Спосіб оперативного контролю та управління технологічними параметрами при переробці мінеральної сировини на конвеєрі та пристрій для його реалізації

Випадковий патент: Спосіб закритої остеоклазії