Сировинна суміш пористого заповнювача для бетону та спосіб його одержання

Номер патенту: 3802

Опубліковано: 27.12.1994

Автори: Мартинов Володимир Іванович, Сланевський Сергій Ілліч

Формула / Реферат

1. Сырьевая смесь пористого запопнителя для бетона, включающая активный кремнеземистый материал, гидроксидщелочно; о металла и воду, отличающаяся тем, что она дополнительно содержит минеральный наполнитель, а в качестве активного кремнеземистого материала - кремнистую породу или кремнеземистый материал техногенного происхождения, или смесь кремнистой породы с кремнеземистым материалом техногенного происхождения в соотношении 1:1 при следующем соотношении ингредиентов, мас. ч.:

Кремнистая порода или кремнеземистый материал техногенного происхождения или их смесь в соотношении 1:1

100

Минеральный наполнитель

1-150

Гидроксид щелочного металла

1-30

Вода

30-125

2. Способ получения пористого заполнителя для бетона, включающий измельчение активного кремнеземистого материала, перемешивание полученного порошка с водным раствором гидроксида щелочного металла, грануляцию полученной смеси и вспучивание гранул, отличающийся тем, что приготовленную сырьевую смесь измельченных активного кремнеземистого материала и минерального наполнителя с водным раствором гидроксида щелочного металла вначале подвергают пропарке в среде насыщенного водяного пара при температуре 80-100°С в течение 20-60 мин, а затем, после ее грануляции, полученные гранулы вспучивают при температуре 150-660°С.

Текст

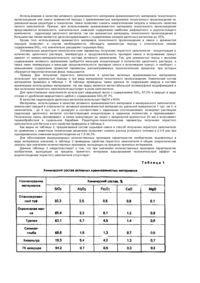

Изобретение относится к производству строительных материалов и изделий, а более конкретно - к пористым наполнителям для бетонов и способам их получения. Известен способ получения пористого заполнителя, включающий грануляцию кремнистой породы и ее обжиг во вращающейся печи при температуре1000-1300°C (1. стр. 54-56). Недостатком способа получения пористого заполнителя являются высокие энергетические затраты, и высокое водопоглощение самого заполнителя, связанные с необходимостью проведения обжига при высоких температурах. Высокотемпературная термообработка, вследствие полиморфных преобразований кремнезема, сопровождающихся значительным изменением объема материала, вызывает, с одной стороны, обильное трещинообразование, что впоследствии сказывается и на водопоглощении, а с другой - сопряжена с повышенными энергозатратами. Наиболее близкими к изобретению являются сырьевая смесь пористого заполнителя, включающая кремнистую породу, гидроксид щелочного металла (NaOH или КОН) и воду, которая содержит указанные ингредиенты в следующем соотношении, мас.ч.: Кремнистая порода 100 Гидроксид щелочного металла 8-22 Вода 18-38, и способ получения этого заполнителя, заключающийся в измельчении кремнистой породы в порошок фракций 0-0,14 мм, перемешивании полученного порошка с водным раствором гидроксида щелочного металла, ; формовании гранул из полученной смеси и их вспучивании посредством обжига во вращающейся печи при температуре 1180-1200°С[1]. Недостатком данного пористого заполнителя и способа его получения также являются высокие энергетические затраты и высокое водопоглощение, являющиеся следствием высокотемпературной термообработки при его вспучивании. Задачей настоящего изобретения является разработка состава сырьевой смеси пористого заполнителя и способа его получения, в которых посредством сочетания определенных реагентов, операций и режимов можно изготовить пористый заполнитель закрытоячеистого типа, что снижает водопоглощение заполнителя. Кроме того, снижение температуры вспучивания гранул заполнителя сокращает энергозатраты на получение пористого заполнителя. Поставленная задача решается тем, что сырьевая смесь пористого заполнителя для бетона, включающая активный кремнеземистый материал, гидроксид щелочного метал- -ла и воду, дополнительно содержит минеральный наполнитель, а в качестве активного кремнеземистого материала используют кремнистую породу или кремнеземистый материал техногенного ! происхождения, или смесь кремнистой породы с кремнеземистым материалом техногенного происхождения в соотношении 1:1 при следующем соотношении компонентов, в мас. ч. Кремнистая порода или кремнеземистый материал техногенного происхождения или их смесь в соотношении 1:1 100 Минеральный наполнитель 1-150 Гидроксид щелочного металла 1-30 Вода 30-125 Минеральный наполнитель 1-150 Гидроксид щелочного металла 1-30 Вода 30-125 Кроме того, в способе приготовления , пористого заполнителя, включающем измельчение активного кремнеземистого материала, перемешивание с водным раствором гидроксида щелочного металла, грануляцию полученной смеси и вспучивание гранул, приготовленную смесь измельченных активного кремнеземистого материала и минерального наполнителя с водным раствором гидроксида щелочного металла вначале пропаривают в среде насыщенного водяного пара при температуре 80-100°С в течение 20-60 мин, а затем, после ее грануляции, полученные гранулы вспучивают при температуре 150-660°С. Вспучивание кремнистых пород, равно как и кремнеземистых материалов техногенного происхождения, при относительно низких температурах наблюдается в том случае, если их удается перевести в нетвердую легкоплавкую вязкую пиропластическую газонепроницаемую фазу, поризующуюся при выделении газов. Одной из таких фаз являются гидросиликаты, которые образуются в результате взаимодействия измельченного активного кремнеземистого материала с водным раствором гидроксида щелочного металла. Следовательно, вспучиваемость активного кремнеземистого материала зависит от степени его превращения в гидросиликат. А степень превращения активного кремнеземистого материала в гидросиликат значительно повышается, если смесь активного кремнеземистого материала с раство-і ром гидроксида щелочного металла предварительно пропарить. Обилие гелеобразной пластической газонепроницаемой фазы, которой является гидросиликат, позволяет вспучивать грану-| лы при сравнительно низких температурах (150-660°С), что и обеспечивает существенное снижение энергетических затрат, а образующаяся при этом замкнутая пористость - пониженное водопоглощение пористого I заполнителя. В свою очередь, полное превращение активного кремнеземистого материала в гидросиликат возможно только при определенном содержании гидроксида щелочного і металла, так как растворимость активного кремнезема ограничена. Дополнительное введение минерального наполнителя в состав сырьевой смеси обеспечивает равномерную пористость по сечению гранул при их вспучмвании, что приводит к повышению свойства пористого заполнителя, в частное к понижению его водопоглощения При этом, для приготовления наполнителя в качестве сырьевых материалов пригодны различные инертные минеральные вещества в твердой форме, не вступающие в реакцию как со щелочами, так и с гидросиликатами. Преимущественно эго кремнеземистые породы (кварцевые пески, кварциты, граниты, опоки, трепелы, различные отходы горноперерабатывающей промышленности и прочие материалы), в которых содержание SiO2 в виде кварца составляет не менее 30%. По этой причине при получении пористого заполнителя одна и та же измельченная кремнистая порода может использоваться как в качестве активного кремнезема, так и в качестве наполнителя. Использование в качестве активного кремнеземистого материала кремнеземистого материала техногенного происхождения или смеси кремнистой породы с кремнеземистым материалом техногенного происхождения по указанной выше рецептуре и технологии, также позволяет снизить энергетические затраты и повысить свойства легкого заполнителя. Причем, при использовании кремнеземистого материала техногенного происхождения представляется возможность значительного снижения содержания наиболее дефицитного и дорогостоящего компонента - гидроксида щелочного металла, так как кремнистые материалы техногенного происхождения в большинстве своем являются щелочесодержащими с содержанием оксидов щелочных металлов до 30%. Кроме того использование кремнистого материала техногенного происхождения в смеси с кремнистой породой позволяет, в случае необходимости, обогащать кремнистую породу с относительно низким содержанием SiO2, что значительно расширяет сырьевую базу. Оптимальные рецептурно-технологиче-ские параметры получения пористого заполнителя - концентрация и количество щелочного раствора, температура и продолжительность пропарки смеси и вспучивание гранул зависят от химико-минералогического состава активного кремнезема. Так, для кремнистых пород с высоким содержанием активного кремнезема требуются меньшие концентрация и количество щелочного раствора, а также ниже температура и меньшая продолжительность пропарки смеси и вспучивания гранул, и наоборот, с повышением содержания примесей параметры рассматриваемых технологических пределов, при которых образуется пиропластическая фаза, повышаются. Пример. Для получения пористого заполнителя в качестве актипных кремнеземистых материалов используюг три кремнистые породы и три вида материалов техногенного происхождения. Химический состав материалов приведен в таблице 1. В таблице приведены также данные по содержанию кварца в составе кремнезема используемых материалов, так как кварц является метастабильной полиморфной модификацией и при получении пористого заполнителя выступает в роли наполнителя. Для приготовления наполнителя используют кварцевый песок с содержанием SiO2, 97,3% и кварцит в виде отсева от дробления кварцитового щебня с содержанием SiO2.97.7%. В качестве гидроксидов щелочных металлов используют NaOH и КОН. Материалы, используемые в качестве активного кремнеземистого материала и минерального наполнителя, измельчают каждый в отдельности: активный кремнеземистый материал до удельной поверхности 1 тыс. см /г, а наполнитель - до 4 тыс. см /г, дозируют в соответствии с заданными соотношениями, затворяют раствором гидроксида щелочного металла соответствующей концентрации в заданном количестве и перемешивают. Полученную смесь пропаривают, а затем гранулируют до зерен с предельной крупностью 20 мм и вспучивают термообработкой в сушильном барабане. Рецептурно-технологические параметры получения пористого заполнителя для бетона и его свойства приведены в таблице 2. Как видно из таблицы 2, предлагаемый состав сырьевой смеси и способ получения пористого заполнителя по сравнению с известным техническим решением позволяет снизить расход условного топлива в 2,3-5 раз при одновременном снижении водопоглощения на 7,5-36,3%. Для обоснования вышеуказанных количественных признаков характеристик изобретения, выраженных в виде интервалов значений, в таблице 3 приведены свойства пористого заполнителя и общие энергетические затраты при значениях количественных признаков, выходящих за пределы принятых интервалов. Данные таблицы 3 свидетельствуют о том, что при значениях количественных признаков характеристик изобретения, выходящих за пределы принятого интервала варьирования положительный эффект по водопоглощению пористого заполнителя отсутствует.

ДивитисяДодаткова інформація

Назва патенту англійськоюRaw mixture of filler material for concrete and the process for its preparation

Автори англійськоюSlanevskyi Serhii Illich, Martynov Volodymyr Ivanovych

Назва патенту російськоюСырьевая смесь пористого наполнителя для бетона и способ его получения

Автори російськоюСланевский Сергей Ильич, Мартынов Владимир Иванович

МПК / Мітки

МПК: C04B 22/06, C04B 14/04, C04B 38/06

Мітки: одержання, суміш, бетону, пористого, спосіб, сировинна, заповнювача

Код посилання

<a href="https://ua.patents.su/6-3802-sirovinna-sumish-poristogo-zapovnyuvacha-dlya-betonu-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Сировинна суміш пористого заповнювача для бетону та спосіб його одержання</a>

Попередній патент: Поршневий компресор високого тиску

Наступний патент: Спосіб розкислення, модифікування та мікролегування сталі

Випадковий патент: Пристрій для очищення рідини