Установка для безперервної термічної обробки протяжних виробів із сталей і сплавів

Номер патенту: 21313

Опубліковано: 02.12.1997

Автори: Дворецький Олександр Анатолійович, Євдокимов Геннадій Григорович, Калєгов Валерій Васильович, Корольов Володимир Миколайович, Шустов Борис Миколайович, Ганзуленко Сергій Михайлович

Формула / Реферат

1. Установка для безперервної термічної обробки протяжних виробів із сталей і сплавів; що містить послідовно розташовані розмотувальний пристрій, піч нагріву, камеру охолодження, що виконана у вигляді чсргуючихся секцій рідинного та повітряного охолодження, пристрій ізотермічної витримки з датчиками температури, ванну охолодження-промивки, намотувальний пристрій, яка відрізняється тим, що установка додатково забезпечена датчиками температури, які розташовані у кожній з секцій повітряного охолодження, виконавчими механізмами для регулювання подачі рідини, пов'язаними з кожною із секцій рідинного охолодження, блоком управління, входи якого з'єднані з датчиками температури. виходи - із виконавчими механізмами для регулювання подачі рідини, а пристрій ізотермічної витримки виконаний у вигляді камери із захисним середовищем.

2. Установка за п. 1, яка відрізняється тим, що кожна секція рідинного охолодження виконана у вигляді двох частин, перша з яких - постійного охолодження, друга - регулюємого.

Текст

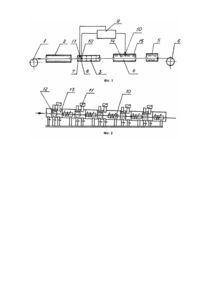

Винахід відноситься до металургії, докладніше до безперервної термічної обробки протяжних виробів із сталей та сплавів. Найбільш близькою за технічною суттю та результатом, що досягається, до пристрою, який заявляється, є установка для безперервної термічної обробки протяжних виробів сталей та сплавів (А.с. СРСР №1782245, кл. C21D9/64, опубл. 15.12.92), яка містить послідовно розташовані розмотувальний пристрій, піч нагріву, камеру охолодження, що виконана у вигляді чергуючихся секцій рідинного та повітряного охолодження, пристрій ізотермічної витримки з датчиками температури, ванну охолодження - промивки, намотувальний пристрій. У відомій установці пристрій ізотермічної витримки виконано у вигляді ванни з розплавом солі. Камера охолодження відомого пристрою виконана з чергуючихся секцій рідинного та повітряного охолодження, в які безперервними потоками подається через патрубки для підводу вода та повітря, відповідно. Секції повітряного охолодження мають довжину в два рази більшу, ніж секції рідинного охолодження. Охолоджуюча рідина подається в секцію рідинного охолодження постійним потоком, який не регулюється. Це негативно впливає на коректування режимів охолодження виробів для різного асортименту виробів. За допомогою відомої установки здійснюється термічна обробка протяжних виробів шляхом їх нагріву в печі до температури аустенізації та різкого охолодження в камері охолодження з подальшою витримкою у ванні з сольовим розплавом. У відомій установці не завжди удається здійснити переохолодження аустеніте (для різного асортименту дроту) до температури необхідного фазового перетворення без виділення у структурі вільних надмірних фаз в зв'язку з тим, що в ній неможливо здійснити точність підтримання необхідної температури виробу, тому що установка не має засобів заміру та регулювання температури виробу у камері охолодження. Це призводить до неоднорідності структури виробу, що обробляється, знижує вихід годящого. Для стабілізації структури виробу його витримують у ванні з розплавом солі, що технологічно складно, потребує великих затрат на експлуатацію ванн та великих витрат електроенергії. Крім того, сольові розчини дуже забруднюють навколишнє середовище за рахунок інтенсивних випарів. Також сольові розчини NaCl, KCl, BaCl2 та інші являються активними реагентами з металами, що призводить до швидкого зношування установки. Таким чином, за допомогою відомої установки здійснюється термічна обробка протяжних виробів, яка не забезпечує їх високу якість, виявляється екологічно шкідливою та неекономічною. В основу винаходу поставлено задачу створення установки, в якій за рахунок уведення нових елементів та нового виконання відомих елементів забезпечується підвищення точності підтримання температури та одержання необхідної структури матеріалу з високим ступенем однорідності, за рахунок чого підвищується якість виробу, збільшується вихід годящого. Поставлена задача вирішується тим, що в установці для безперервної термічної обробки протяжних виробів із сталей і сплавів, що містить послідовно розташовані розмотувальний пристрій, піч нагріву, камеру охолодження, що виконана у вигляді секцій рідинного та повітряного охолодження, пристрій ізотермічної витримки з датчиками температури, ванну охолодження-промивки, намотувальний пристрій, відповідно до винаходу, новим є те, що установка додатково забезпечена датчиками температури, які розташовані у кожній з секцій повітряного охолодження, виконавчими механізмами для регулювання подачі рідини, пов'язаними з кожною із секцій рідинного охолодження, блоком управління, входи якого з'єднані з датчиками температури, які розташовані у камері охолодження та в пристрої ізотермічної витримки, а виходи - із виконавчими механізмами для регулювання подачі рідини. При цьому пристрій ізотермічної витримки виконаний у вигляді камери із захисним середовищем, кожна секція рідинного охолодження виконана у вигляді двох частин, перша з яких - постійного охолодження, а друга - регулюємого. Причинно-наслідковий зв'язок між сукупністю ознак винаходу, що заявляється, та технічним результатом, що досягається, полягає в слідуючому. Спорядження установки датчиками температури, які розташовані у кожній з секцій повітряного охолодження, виконавчими механізмами для регулювання подачі рідини, пов'язаними з кожною із секцій рідинного охолодження, блоком управління, входи якого з'єднані з датчиками температури усієї установки, виходи - із виконавчими механізмами для регулювання подачи рідини, забезпечує одержання високоякісних виробів з рівномірною по всій товщині структурою матеріалу заданого фазового складу. Необхідний режим інтенсивного охолодження здійснюється в установці, що заявляється, автоматично по ступіням в чергуючихся секціях охолодження за рахунок контролю за температурою за допомогою датчиків температури, розташованих у секціях повітряного охолодження та в пристрої ізотермічної витримки. Блок управління коректує подачу рідини до секцій рідинного охолодження камери охолодження відповідно до показників датчиків температури за допомогою виконавчих механізмів для регулювання подачі рідини. Змінювання потоку охолоджуючої рідини, що впливає на температурний режим в установці, дозволяє з високою точністю забезпечити необхідну температуру охолодження виробу. Таким чином, в установці безперервно підтримується потрібний температурний режим охолодження, що забезпечує досягнення необхідних властивостей виробів, як) оброблюють. Виконання пристрою ізотермічної витримки у вигляді камери із захисним середовищем, в якій контролюється та підтримується постійна задана температура, дає можливість здійснити ізотермічну витримку виробу та виявляється достатнім для остаточного формування необхідної структури матеріалу вироба, що дозволяє відмовитися від застосування ванн з розплавом солей. Виконання кожної секції рідинного охолодження у вигляді двох частин, перша з яких - постійного охолодження, а друга -регулюємого, дозволяє здійснити більш точну коректировку температури виробів при поетапному його охолодженні. Виконання секцій з безперервним потоком охолоджуючої рідини та потоком, що оперативно регулюється, додатково поліпшує якість виробів, які охолоджуються, поліпшує однорідність структури по перерізу, виключає механічні деформації виробу. Таким чином, установка, що заявляється, дозволяє забезпечити будь-який заданий режим термообробки виробу, досягти високої якості виробу, поліпшити економічність роботи установки, поліпшити екологічність. На фіг.1 схематично показане загальне компонування установки; на фіг.2 - камера охолодження. Установка містить послідовно розташовані розмотувальний пристрій 1, піч 2 нагріву, камеру 3 охолодження, пристрій 4 ізотермічної витримки, ванни 5 охолодження-промивки, намотувальний пристрій 6. Камера 3 охолодження має чергуючіся секції 7, 8 рідинного та повітряного охолодження, відповідно. Установка споряджена блоком 9 управління, входи якого з'єднані з датчиками 10 температури, а виходи - з виконавчими механізмами 11 для регулювання подач) рідини. При цьому датчики 10 температури установлені в секціях 8 повітряного охолодження камери 3 охолодження та в пристрої 4 ізотермічної витримки. Кожна секція 7 рідинного охолодження виконана з двох частин 12, 13 постійного та регульованого охолодження, відповідно. Виконавчі механізми 11 для регулювання подачі рідини розташовані в кожній секції 7 рідинного охолодження. Пристрій 4 ізотермічної витримки виконано у вигляді камери 14 із захисним середовищем, наприклад, захисне середовище - азот. Для підтримки у камері 14 постійного температурного режиму вона оснащена електронагрівачами 15. Датчики 10 температури у камері 3 охолодження можуть бути виконані індуктивними прохідними з установленням їх безпосередньо в секціях або виносними пірометричного типу. Установка працює таким чином. Піч 2 нагріву розігрівають до заданої за технологією температури, наприклад, до 910 - 930°C, що застосовується для нагріву вуглецевого дроту Ст70 діаметром 6,5мм. Також прогрівається камера 14 пристрою 4 ізотермічної витримки. Температура контролюється за допомогою датчиків 10 температури, а за допомогою електронагрівачів 15 - підтримується постійною. Температура обирається в залежності від асортименту оброблюємих виробів та вимог, що ставляться до їх властивостей та структури. Температура виробу на виході з камери 3 охолодження має відповідати температурі ізотермічної витримки, яка в пристрої 4 - постійна. Даний температурний режим забезпечується за рахунок оснащення установки блоком 9 управління, який визначає режим подачі охолоджуючої рідини в другі регулюємі частини 13 водяного охолодження камери 3 охолодження. При цьому охолоджуюча рідина в перші частини 12 секції 7 рідинного охолодження подається постійно. Після проведення підготовчих операцій з розмотувального пристрою 1, на яке надіті мотки сталевого дроту, подають виріб в піч 2 нагріву. Далі виріб пропускають послідовно через камеру 3 охолодження, пристрій 4 ізотермічної витримки, ванну 5 охолодження-промивки, та вже повністю оброблений вироб намотується за допомогою намотувального пристрою 6 на катушки або у котки. В печі 2 нагріву в міру переміщення сталевий дріт нагрівається до температури аустенізації - 910 - 930°C з необхідною витримкою. При цьому матеріал набуває структуру аустеніту. Коли виріб потрапляє в камеру 3 охолодження, він проходить через почергово розташовані секції 7, 8 рідинного та повітряного охолодження відповідно. Інтенсивне охолодження виробу здійснюється в частинах 12, 13 секції 7 рідинного охолодження, при цьому відбувається поступове зниження температури по перерізу дроту. При проходженні виробу через секцію 8 повітряного охолодження відбувається вирівнювання температури по перерізу та рівномірні фазові перетворення в структурі матеріалу, що призводить до виключення механічних деформацій виробу. При проходженні виробу через подальшу пару секцій 7, 8 рідинного та повітряного охолодження, відповідно, відбувається другий ступінь зниження температури та вирівнювання її по перерізу. При цьому забезпечується переохолодження аустеніту без виділення надмірних фаз. З камери 3 охолодження виріб надходить в камеру 14 з захисним середовищем пристрою 4 ізотермічної витримки, де здійснюється стабілізація структури матеріалу. Далі виріб надходить в ванну 5 охолодження-промивки, після чого за рахунок залишкового тепла висихає та змотується у мотки за допомогою намотувального пристрою 6. Таким чином, здійснюється термічна обробка протяжних виробів із сталей і сплавів, в результаті якої забезпечується висока однорідність структури металу та досягається висока якість виробу, збільшується вихід годящого. Установка, що заявляється, реалізована на ВАТ "Запорізький сталепрокатний завод". Проведена на ній термічна обробка дроту із сталі марки 70, діаметром 6,5мм підтвердила одержання високоякісного виробу, що має однорідну структуру по перерізу, високу міцність (до 2600н/мм при сумарному обтисненні 95%) та пластичність.

ДивитисяДодаткова інформація

Автори англійськоюDvoretskyi Oleksandr Anatoliiovych, Ganzulenko Serhii Mykhailovych, Yevdokymov Hennadii Hryhorovych, Kaliehov Valerii Vasyliovych, Koroliov Volodymyr Mykolaiovych, Shustov Borys Mykolaiovych

Автори російськоюДворецкий Александр Анатольевич, Ганзуленко Сергей Михайлович, Евдокимов Геннадий Григорьевич, Калегов Валерий Васильевич, Королев Владимир Николаевич, Шустов Борис Николаевич

МПК / Мітки

МПК: C21D 9/54

Мітки: обробки, сплавів, установка, термічної, сталей, протяжних, безперервної, виробів

Код посилання

<a href="https://ua.patents.su/3-21313-ustanovka-dlya-bezperervno-termichno-obrobki-protyazhnikh-virobiv-iz-stalejj-i-splaviv.html" target="_blank" rel="follow" title="База патентів України">Установка для безперервної термічної обробки протяжних виробів із сталей і сплавів</a>

Попередній патент: Спосіб термічної обробки протяжних виробів

Наступний патент: Композиційний коагулянт для зневоднення осадів стічних вод

Випадковий патент: Спосіб виділення глутамінової кислоти