Спосіб термічної обробки протяжних виробів

Номер патенту: 21311

Опубліковано: 02.12.1997

Автори: Ганзуленко Сергій Михайлович, Корольов Володимир Миколайович, Дворецький Олександр Анатолійович, Калєгов Валерій Васильович, Євдокимов Геннадій Григорович, Шустов Борис Миколайович

Формула / Реферат

1. Спосіб термічної обробки протяжних виробів, який містить нагрів до температури аустені-зації, ізотермічну витримку у захисній атмосфері, інтенсивне охолодження до температури стабілізації структури, остаточне охолодження до температури навколишнього середовища, який відрізняється тим, що ізотермічну витримку у захисній атмосфері здійснюють після інтенсивного охолодження, що виконують східчасте у потоці охолоджуючої рідини, при цьому після кожного ступеня охолодження вимірюють температуру виробу та по ній регулюють швидкість охолодження на подальшому ступеню так, щоб температура виробу після останнього ступеня охолодження дорівнювала температурі заданої ізотермічної витримки.

2. Спосіб за п.1, який відрізняється тим, що швидкість охолодження регулюють зміненням довжини охолоджуємих дільниць виробу.

3. Спосіб за п.1, який відрізняється тим, що інтенсивне охолодження провадять у потоці охолоджуючої рідини на водній основі.

Текст

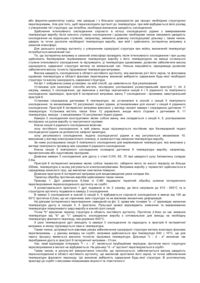

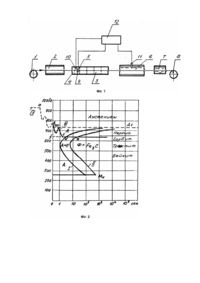

Винахід, який пропонується, відноситься до виробництва металевих виробів, зокрема до виробництва дроту, та може бути використаний в сталедротових цехах при термообробці дроту. Одним з видів термообробки дроту є його патентирування. Відомий спосіб термічної обробки протяжних виробів (Патент України №6422, кл. C21D9/52, від 20.08.91), що є найбільш близьким до рішення, яке заявляється, за технічною суттю та результатом, що досягається. Відомий спосіб термічної обробки включає нагрів протяжних виробів, зокрема дроту, до температури аустенізації, ізотермічну витримку при цій температурі у відновній атмосфері, інтенсивне охолодження до температури стабілізації структури, остаточне охолодження до температури навколишнього середовища. При цьому ізотермічну витримку здійснюють перед інтенсивним охолодженням при 820 - 970°C в відновній атмосфері протягом 5 - 15 хвилин, а інтенсивне охолодження провадять продувкою захисним газом із швидкістю газового потоку 8 - 170м/сек протягом 4 - 15с. Потім охолоджений до 400 - 550°C дріт остаточно охолоджують до температури навколишнього середовища в ванні з водою та змотують в моток або на шпулю. Ізотермічна витримка, яку провадять при температурі 820 - 970°C у термостаті в атмосфері відновного газу, забезпечує завершення процесу аустенізації і відновлення окисленої поверхні дроту, проте не впливає на міцність виробу, що одержують. Одержаний відомим способом виріб характеризується зниженою якістю, а також низьким виходом годящого. Обумовлено це тим, що інтенсивне охолодження, яке провадять продувкою захисним газом із швидкістю газового потоку 8 - 170м/с протягом 4 - 15с, не забезпечує одержання необхідної однорідності структури металу та міцності виробу. Продувка газом в зазначених режимах не дозволяє переохолодити аустеніт без виділення в структурі вільних надмірних фаз, через які в зв'язку з концентраційною неоднорідністю в структурі виникають місцеві напруження, які призводять до браку. Крім того, процес охолодження регулюється лише температурою та швидкістю подачі середовища дії газу. Контроль за станом виробу відсутній. Охолодження газом проводиться на великій довжині виробу (близько 10м), а так як процес дуже інерційний, не дозволяє забезпечити точне регулювання температури виробу. Відсутність можливості точно та швидко завдати температуру фазового перетворення та відсутність витримки, що контролюється, яка здійснюється після інтенсивного охолодження, в відомому способі призводить до одержання неоднорідної структури металу та, як наслідок, до зниження виходу годящого. В основу винаходу поставлено задачу удосконалити спосіб термічної обробки протяжних виробів, в якому шляхом уведення додаткових операцій, зміни послідовності операцій та режимів їх проведення забезпечується висока точність досягнення температури фазового перетворення при заданій швидкості охолодження, за рахунок чого досягається високий ступінь однорідності структури по всій довжині виробу, отже, підвищуються фізико-механічні характеристики та якість виробів, збільшується вихід годящого. Поставлена задача вирішується тим, що в жодному способі термічної обробки протяжних виробів, який містить нагрівання до температури аустенізації, ізотермічну витримку у захисній атмосфері, інтенсивне охолодження до температури стабілізації структури, остаточне охолодження до температури навколишнього середовища, новим, відповідно до винаходу є те, що ізотермічну витримку у захисній атмосфері здійснюють після інтенсивного охолодження, яке виконують східчасте у потоці охолоджуючої рідини, при цьому після кожного ступеня охолодження вимірюють температуру виробу та по ній регулюють швидкість охолодження на подальшому ступеню так, щоб температура виробу після останнього ступеня охолодження дорівнювала температурі заданої ізотермічної витримки. При цьому швидкість інтенсивного охолодження регулюють зміненням довжини охолоджуємих дільниць виробу. В якості охолоджуючої рідини, що використовується для східчастого інтенсивного охолодження, застосовують рідину на водній основі. Між сукупністю суттєвих ознак винаходу, що заявляється, та технічним результатом, що досягається, існує слідуючий причинно-наслідковий зв'язок. Здійснення інтенсивного охолодження в потоці охолоджуючої рідини, яке виконують східчасте, вимірюючи температуру виробу після кожного ступеня охолодження, дозволяє задавати оптимальну швидкість охолодження і, таким чином, забезпечувати з високою швидкістю та точністю досягнення саме тієї температури, при якій відбуваються необхідні фазові перетворення в структурі металу. Значення температури виробу на кожному ступеню порівнюється з заданим та на подальшому ступеню подача охолоджуючої рідини здійснюється таким чином, щоб швидкість охолодження забезпечувала досягнення необхідної температури виробу з більшою точністю. Визначена швидкість охолодження необхідна для того, щоб переохолодити аустеніт до температури, при якій відбувається його розпад з утворенням тієї структури, яку треба одержати. Те, що в якості охолоджуючої рідини використовуються рідини на водній основі - вода, водні розчини лугів, також дозволяє підвищити точність досягнення заданої температури фазового перетворення, бо забезпечує необхідно високу швидкість охолодження і високу керованість та регулюємість процесу охолодження за рахунок змінення довжини охолоджуемих дільниць виробу. Проведення ізотермічної витримки в захисній атмосфері після інтенсивного охолодження, при якому порівнюють температуру виробу на кожному ступеню охолодження, та регулюючи температуру охолодження на подальшому ступеню так, що після останнього ступеня за високою точністю і за оптимальний час одержують задану температуру, при якій відбувається стабілізація структури, дозволяє забезпечити високу однорідність одержаної структури металу. Низька інерційність атмосфери захисного газу дозволяє забезпечити високу точність підтримання температури витримки. Проте структуру продуктів розпаду аустеніту визначає не швидкість охолодження, а температура перетворення. Тому, чим точніше досягається та температура, при якій аустеніт перетворюється в мартенсит або феритно-цементитну суміш, тим швидше і з більшою однорідністю іде процес необхідних структурних перетворювань. Але для того, щоб переохолодити аустеніт до температури, при якій відбувається його розпад з утворенням тієї структури, що потрібна, необхідна визначена швидкість охолодження. Здійснення інтенсивного охолодження східчасто в потоці охолоджуючої рідини з вимірюванням температури виробу після кожного ступеню охолодження і дозволяє необхідним чином змінювати швидкість охолодження на подальших ступенях, наприклад, змінюючи довжину охолоджуємої дільниці і, таким чином, швидко та точно досягати необхідної температури виробу, при якій і здійснюють ізотермічну витримку в захисній атмосфері. Для дальшого розпаду аустеніту з утворенням однорідної структури при якійсь визначеній температурі потребується визначений час. Те, що ізотермічну витримку в захисній атмосфері провадять після інтенсивного охолодження і при цьому здійснюють безперервне порівнювання температури виробу з його температурою на виході останнього ступеня інтенсивного охолодження та підтримують ці температури однаковими, дозволяє забезпечити високу однорідність одержаної структури металу за мінімальний час. Низька інерційність середовища дозволяє забезпечити високу точність підтримання температури витримки. Висока швидкість охолодження в області нестійкого аустеніту, яка виключає ріст його зерна, та фіксована однакова температура в області фазових перетворень визначає вибірність одержання будь-якої необхідної структури та високу однорідність одержаної структури. На фіг.1 зображена схема установки, на якій спосіб, що заявляється, був реалізований. Установка для реалізації способа містить послідовно розташовані розмотувальний пристрій 1, піч 2 нагріву, камеру 3 охолодження, що виконана у вигляді чергуючихся секцій 4 і 5 рідинного та повітряного охолодження, відповідно, пристрій 6 ізотермічної витримки, ванну 7 охолодження - промивки, намотувальний пристрій 8. Установка споряджена датчиками 9 температури, які установлені в кожній з секцій 5 повітряного охолодження, та механізмами 10 регулюємої подачі рідини, установленими для кожної з секцій 4 рідинного охолодження. Пристрій 6 ізотермічної витримки виконано у вигляді газової камери і споряджено датчиком 11 температури. Установка містить також блок 12 управління, входи якого з'єднані з датчиками 9, 11 температури, виходи - з механізмами 10 регулюємої подачі рідини. Камера 3 охолодження конструктивно являє собою ванну, яка складається з секцій 4, 5, розташованих послідовно за рухом виробу ту чергуючихся групами. Кожна секція 4 рідинного охолодження включає: зону постійного охолодження, в якій рівень води підтримується постійним при безперервній подачі охолоджуючої рідини за допомогою запірної арматури; зону регулюємого охолодження, подача охолоджуючої рідини в яку регулюється механізмом 10. виконаним у вигляді електромагнітного клапану, в залежності від змінення температури виробу. За ними розташована секція 5 повітряного охолодження для вирівнювання температури, яка виконана у вигляді повітряного проміжку між секціями 4 рідинного охолодження. Кожна секція 5 повітряного охолодження оснащена датчиком 9 температури виробу, наприклад, пірометричним або індуктивним прохідним. Довжина камери 3 охолодження для дроту з сталі Ст55, 65, 70 при швидкості руху 5м/хвилину складає 0,6м. Пристрій 6 ізотермічної витримки являє собою термостат, габарити якого по висоті перерізу не більше 300мм, температура в ньому регулюється електронагрівачами. Витримка виробу у термостаті здійснюється в середовищі захисного газу, що виключає окислення поверхні. Довжина пристрою 6 ізотермічної витримки для вищенаведених умов складає 6м. Термічну обробку протяжних виробів здійснювали таким чином. Приклад 1. Дріт діаметром 6,5мм із Ст80 піддавали термічній обробці шляхом ізотермічного перетворювання переохолодженого аустеніту на сорбіт. З розмотувального пристрою 1 дріт подавали в піч 2 нагріву, де його нагрівали до 910 - 930°C та із структурою аустеніту подавали в камеру 3 охолодження. В камері 3 охолодження в кожній із секцій 4, 5 відбувається східчасте охолодження в межах від 100 до 50°C протягом 0,2сек, що не спричиняє змін структури та не викликає механічних деформацій. На діаграмі ізотермічного перетворення, наведеній на фіг. 2, крива між точками "a - c" відповідає зміненню температури дроту в секціях 4, 5 пристрою. Пульсації кривої відповідають зниженню та вирівнюванню температури поверхневого шару виробу в кожній групі секцій. Точка "b" відзначає перехід структури в область нестійкого аустеніту. Протягом 2,6сек за час змінення температури від "b" до "c" швидкість охолодження виробу є оптимальною для виходу на необхідну температуру фазового переходу, яка дорівнює 650°C. З цією температурою дріт виходить із камери 3 охолодження та надходить в пристрій 6 ізотермічної витримки, в якому підтримується така ж температура. Таким чином, дотримується важлива умова забезпечення однорідної структури металу внаслідок фазових перетворювань - у даному випадку на сорбіт, витримка здійснюється при температурі 640 ± 10°C, що для такого процесу являється високою точністю підтримки температури. Дільниця "c - d - e" визначає час перебування дроту в пристрої 6 ізотермічної витримки - 31сек. Час, який відповідає інтервалу "f - c - d", являється інкубаційним періодом, протягом якого структурні перетворювання в металі не відбуваються. На дільниці "d - e" аустеніт перетворюється в сорбіт. Таким чином, в результаті використання способа, що пропонується, забезпечується висока швидкість переохолодження в області нестійкого аустеніту, що виключав зростання його зерна, та точне забезпечення температури фазового переходу. Це визначає вибірність одержання будь-якої структури. В розглянутому прикладі це сорбіт з високими показниками міцності та пластичності. Приклад 2. Дріт із сталі 70, який змотується з розмотувального пристрою 1, нагрівали в печі 2 нагріву до температури 910 - 930°C, що на 170 - 190°C вище критичної точки Ас3 = 743°C. Час витримки дроту при цій температурі регулювали швидкістю транспортування через піч 2 нагріву в залежності від її діаметру. З печі 2 нагріву дріт подавали в камеру 3 охолодження. Після інтенсивного охолодження до температури 550 - 600°C при проходженні через чергуючіся секції 4 та 5 рідинного і повітряного охолодження, відповідно, дріт витримували в пристрої 6 ізотермічної витримки при постійній температурі 550 - 600°C. Потім здійснювали остаточне охолодження до температури навколишнього середовища в ванні 7 охолодження-промивки і намотували за допомогою намотувального пристрою 8. інтенсивне охолодження провадили східчасто в потоці охолоджуючої рідини, вимірюючи після кожного ступеня температуру виробу за допомогою датчиків 9 температури, установлених в кожній із секцій 5 повітряного охолодження, а подачу рідини регулювали за допомогою механізмів, пов'язаних із секціями 4 рідинного охолодження. Швидкість охолодження на кожному ступеню регулювали в залежності від величини температури виробу на попередньому ступеню за допомогою блоку 12 управління, входи якого з'єднані з датчиками 9, 11 температури, а виходи - з механізмами 10 регуляємої подачі рідини. Витримку в захисній атмосфері здійснювали при температурі, рівній температурі виробу після останнього ступеня охолодження. Внаслідок проведеної з метою патентирування термічної обробки сталь набула структуру сорбіту, яка характеризується високою міцністю та пластичністю. Після наступної холодної пластичної деформації міцність дроту підвищилась до в = 2600Н/мм2 при сумарному обтисненні 95%. Ще більшу міцність (у порівнянні з патентируваними) мають вироби із сталі 70, піддані ізотермічному загартуванню з утворенням більш мілкодисперсної бейнітної структури. інтенсивне охолодження при цьому здійснюють до більш низької температури, що декілька перевищує початок мартенситного перетворення, і при цій температурі здійснюють ізотермічну витримку. Приклад 3. Термічній обробці способом, що пропонується, піддавали дріт з вуглецевої інструментальної сталі У10А. Нагрів здійснювали до температури 800 - 820°C, що на 70 - 90°C вище критичної точки Ac1 = 730°C, а східчасте інтенсивне охолодження - до температури 300 - 320°C, що на 90 - 110°C вище початку мартенситного перетворення. Після ізотермічної витримки протягом 8 - 10 хвилин і остаточного охолодження одержали ізотермічно загартований дріт, який має твердість 43 - 47 HRC. Приклад 4. Дріт з легованої пружинної сталі 60С2А нагрівали до температури 860 - 880°C (на 40 - 60°C вище Ac3 = 820°C), а потім піддавали східчастому інтенсивному охолодженню до температури 310 - 330°C. Ізотермічна витримка в захисній атмосфері, яка провадиться для загартування дроту, тривала 30 хвилин. Потім при цій же температурі шляхом витримки протягом 1 години був проведений відпуск. Після такої термічної обробки в сталі сформувалася структура трооститу відпуску з межою міцності s = 1770Н/мм2 та відносним подовженням d = 12%. Приклад 5. Спосіб, що пропонується, був використаний при ізотермічній обробці дроту із низьковуглецевої сталі 15. Дріт нагрівали до 890 - 910°C (на 30 - 50°C вище Ac1 = 860°C), а потім піддавали східчастому інтенсивному охолодженню до 450 - 460°C - температури початку мартенситного перетворення. При проходженні дроту через секції 5 повітряного охолодження відбувається самовідпуск дроту за рахунок різниці температур між її поверхнею та сердцевиною. Завершення відпуску здійснюється в процесі ізотермічної витримки при температурі, що дорівнюється температурі виробу при 450 - 460°C. В результаті такої термічної обробки значно підвищується міцність виробу за рахунок формування мілкодисперсної структури бейніту, а пластичні характеристики зберігаються недостатньо високому рівні. Винахід, що пропонується, може бути використано також для термічної обробки виробів із сплавів кольорових металів, зокрема, олов'яної бронзи, з корозійностійких сталей типу 12X18Н10Т, сплавів типу Х20Н80 та інших сплавів, які використовують для виготовлення протяжних виробів. При цьому в залежності від того, які експлуатаційні властивості та характеристики необхідно одержати, для конкретного виробу обирають необхідні режими його термічної обробки. Так, наприклад, дріт із сплаву БрАЖУ-4 нагрівають під загартування до температури 850°C, а інтенсивне охолодження може здійснюватися як до 350°C, так і до 450 500°C і температуру виробу на останньому ступеню охолодження, а також температуру ізотермічної витримки обирають в залежності від технології подальшого переділу дроту та потрібних механічних властивостей і характеристик.

ДивитисяДодаткова інформація

Автори англійськоюDvoretskyi Oleksandr Anatoliiovych, Ganzulenko Serhii Mykhailovych, Yevdokymov Hennadii Hryhorovych, Kaliehov Valerii Vasyliovych, Koroliov Volodymyr Mykolaiovych, Shustov Borys Mykolaiovych

Автори російськоюДворецкий Александр Анатольевич, Ганзуленко Сергей Михайлович, Евдокимов Геннадий Григорьевич, Калегов Валерий Васильевич, Королев Владимир Николаевич, Шустов Борис Николаевич

МПК / Мітки

МПК: C21D 9/52

Мітки: протяжних, спосіб, обробки, виробів, термічної

Код посилання

<a href="https://ua.patents.su/4-21311-sposib-termichno-obrobki-protyazhnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки протяжних виробів</a>

Попередній патент: Спосіб захоронення саркофагу та пристрій для його здійснення

Наступний патент: Установка для безперервної термічної обробки протяжних виробів із сталей і сплавів

Випадковий патент: Установка для руйнування монолітних утворень