Спосіб виготовлення електродів для плазмово-дугових процесів

Номер патенту: 21388

Опубліковано: 02.12.1997

Автори: Чудаков Вячеслав Андрійович, Дудко Данило Андрійович

Формула / Реферат

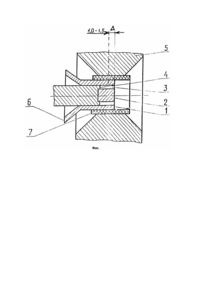

Способ изготовления электродов для плаз-менно-дуговых процессов, включающий соединение обоймы с активной вставкой, отличающийся тем, что обойму соединяют с активной вставкой магнитно-импульсной сваркой, при этом свариваемые детали располагают за центр индуктора на глубину, равную 1,0 -1,5 толщины скин-слоя тока индуктора.

Текст

Изобретение относится к области обработки и сварки металлов сильными магнитными полями, в частности, к изготовлению электродов для дуговых плазмотронов и может быть использовано в машиностроении. В плазменно-дуговой технике основным рабочим органом являются неплавящиеся термохимические электроды, подвергающиеся в процессе работы экстремальным нагрузкам электрическим, термическим и эрозионным. Электроды представляют собой высокотеплопроводную охлаждаемую обойму с установленной в ней активной вставкой из гафния, циркония, вольфрама либо других элементов, выбранных из IV группы таблицы Менделеева. Одной из главных технологических операций изготовления электродов является соединение активной вставки с обоймой, которое, как известно, осуществляют путем запрессовки вставки в обойму. Такая технология изготовления электродов плазмотрона не обеспечивает надежной механической связи между его элементами. В процессе пуска и остановки работы плазмотрона возникают термоциклические нагрузки, которые ухудшают механическую и электрическую связь между медной частью обоймы и запрессованным стержнем из вышеупомянутых материалов. По торцу корпуса обоймы, в месте запрессовки стержней, образуется зазор по всему периметру запрессованных стержней. Появление зазора между медным корпусом электрода и запрессованной вставкой-стержнем приводит к увеличению электроэрозии. Создаются условия для перегрева стержня, вследствие чего увеличивается его эрозия, одновременно увеличивается площадь катодного пятна, расширяя кратер катода. Происходит нарушение стабилизации плазменного факела, и, как следствие, нарушается технологический процесс, требующий замены электрода плазмотрона. Трудоемкость изготовления электродов плазмотрона известна, она требует токарных и фрезерных работ, вызывая повышенный расход материала. Известен неплавящийся электрод (А.с. СССР №979792, кл. B23K35/02 от 02.02.81), имеющий водоохлаждаемую обойму с запрессованной в нее вставкой, что сопряжено с недостатками, упомянутыми выше. Известен также электрод со сменной обоймой, в которую запрессовывают катодную вставку из циркония или гафния (А.с. СССР №42022, кл. B23K35/00, от 29.02.72). Недостатком электродами, как и вышеописанного, является ненадежность соединения материала вставки и обоймы при прессовании, следствием которого есть нарушение тепло- и электропроводимости через контактную поверхность. За прототип заявляемого изобретения взят термохимический электрод, описанный в а.с. №1496969, кл. B23K35/00, от 17.02.89, опубл. 1989. Электрод изготавливают путем запрессовки стаканообразной вставки в медную обойму. Технологический процесс его изготовления очень сложен, т.к. перед запрессовкой требуется соблюдение строго выдержанных соотношений и допусков между элементами его конструкции (наружного диаметра вставки, толщиной ее стенки, высотой корпуса обоймы и т.п.), отклонение которых от предусмотренных резко снижает работоспособность электрода. Помимо этого, как было указано выше, запрессовка вставки в обойму не обеспечивает надежной механической и электрической связи между медной частью обоймы и запрессованным в нее стержнем. Задачей заявляемого изобретения является создание технологии изготовления термохимических электродов с использованием магнитно-импульсной сварки, обеспечивающей качественное соединение активной вставки с обоймой электрода. Технический эффект от использования предлагаемой технологии выражается в возможности регулирования скорости соударения свариваемых элементов электрода путем изменения угла соударения. Сущность изобретения состоит в том, что в способе изготовления электродов для плазменнодуговых процессов, включающим соединение обоймы с активной вставкой, соединение обоймы со вставкой осуществляют магнитно-импульсной сваркой, при этом свариваемые детали располагают за центр индуктора на глубину, равную 1,0 - 1,5 толщины скин-слоя тока индуктора. Отличием способа является то, что для соединения элементов электрода используют магнитно-импульсную сварку, а также особенности выполнения этого процесса, заключающиеся во взаиморасположении свариваемых элементов и рабочей части индуктора. Магнитно-импульсная сварка позволяет осуществить соединение вставки с обоймой на уровне металлической связи, что дает возможность, в отличие от прототипа, обеспечить стабильную электро- и теплопроводность через контактную поверхность этих деталей. Следующим преимуществом, обусловленным этим отличительным признаком, является возможность соединения элементов электрода, выполненных из материалов, которые трудно, а иногда и невозможно соединять опрессовкой. Магнитноимпульсная сварка позволяет расширить арсенал материалов, использующихся для изготовления электродов. Известно, что масса подвижной метаемой части трубки влияет на кинетику движения и достижения максимальной скорости при соударении и пластического течения металла, доходящего до межатомного расстояния, близкого к 8 Ангстрем. Зная, что максимальное давление магнитного поля находится в центральной части поверхности рабочей зоны индуктора, а угол соударения свариваемых деталей, образующих надежное сварное соединение, лежит в пределах 5 - 8, для достижения оптимальных параметров сварки располагают свариваемые детали внутри рабочей зоны индуктора на глубину за центр индуктора на величину от одного до полутора толщин скин-слоя тока. Величина токового скинслоя определяется по известным формулам физики, где учитываются физико-химические свойства металлов и частотные характеристики колебательного контура установки. При этом угол соударения и его корректировка достигается за счет увеличения глубины ввода свариваемой трубки в рабочую зону индуктора до полутора толщин скин-слоя. Благодаря использованию максимального давления магнитного поля на консоль свариваемой трубки достигаются оптимальные режимы сварки, которые гарантируют высокое качество сварного соединения. Сочетание максимального давления магнитного поля с оптимальными параметрами процесса (угла соударения и величины токового скин-слоя), изменяемыми в каждом конкретном случае в зависимости от матери ала свариваемых элементов и условий сварки, позволяет вытеснить из зоны контакта окисные пленки и находящийся под ними молекулярный слой газа, что способствует повышению теплои электропроводности контактной поверхности электродов, увеличивает их долговечность. Интервал глубины расположения свариваемых элементов электрода, равный 1,0 1,5 толщины скин-слоя тока, выбирают, исходя из условий сохранения постоянства интервала значений угла соударения свариваемых деталей, находящегося в пределах 5 - 8°. Если детали расположены на глубине, меньшей толщины скинслоя тока индуктора, то угол соударения превышает максимально допустимую величину (8°), в результате чего качество сварного соединения будет неудовлетворительным, теплои электропроводность контактной поверхности низкой. Аналогичные результаты будут и при превышении глубины расположения деталей на глубину, большую 1,5 толщины скин-слоя тока. В этом случае угол соударения станет меньше 5°, что влечет за собой упомянутые выше негативные явления. Суть способа поясняет приведенный чертеж (фиг.) электрода, состоящего из обоймы 1, выполненной из медной трубки, в которой размещена вставка 2 с зазором 3 между внутренним диаметром трубки и наружным диаметром вставки. Для введения вставки в полость трубки на фиксированное расстояние служит центрирующая вставка 4. Сварка обоймы со вставкой производится способом магнитноимпульсной сварки в рабочем органе индуктора 5. Для закрепления изнашиваемой обоймы на стационарной токонесущей части электрода торец ее выполняется с конусной поверхностью 6. Устранить электрический контакт свариваемой части обоймы с рабочим органом индуктора позволяет диэлектрическая втулка 7, которая одновременно обеспечивает соосность свариваемых деталей. Способ осуществляется следующим образом. Термохимический электрод изготавливается разборным, состоящим из двух частей: стационарно установленной на плазмотроне, и сменной части, включающей обойму (медную трубку) 1 и стержень-вставку 2 из вольфрама или гафния. Из технологических соображений длину трубки выбирают в пределах 10 - 12мм, а длину вставки - 4 - 5мм. Вольфрамовую вставку фиксируют в углублении центрирующей вставки 4, затем вводят ее в полость трубки, соблюдая при этом зазор между внутренним диаметром трубки и наружным диаметром вставки. Величина этого зазора определяется частотой колебательного контура магнитно-импульсной сварочной установки и массой привариваемого участка трубки. Для рассматриваемого случая частота колебательного контура установки составляет 50кГц, и глубина скин-слоя 0,35мм. На эту глубину (0,35мм) за центр индуктора устанавливают свариваемую обойму и производят сварку. Приведенный чертеж наглядно иллюстрирует взаиморасположение свариваемых деталей и рабочей зоны индуктора. Здесь D - толщина скинслоя тока индуктора. Установление указанного значения глубины помещения обоймы в рабочую зону индуктора достигается с помощью кольцеобразного технологического упора, помещаемого во внутреннюю полость диэлектрической втулки 7. Размеры упора (а, значит, и глубина расположения свариваемых деталей относительно центра индуктора) варьируется в каждом конкретном случае в зависимости от материала обоймы и вставки, выбранных режимов сварки, назначения термохимических электродов и условий их эксплуатации. Установление упора возможно также и с внешней стороны втулки 7 (между ее торцом и конусной поверхность обоймы 6). При массовом производстве электродов регулирование глубины осуществляется с помощью встроенных в автоматическую линию захватов, перемещаемых обойму на требуемое расстояние. Центрирующая вставка сразу после сварки удаляется и в дальнейшем используется как вспомогательный элемент при проведении процесса магнитно-импульсной сварки других электродов. Нижний торец обоймы с помощью накидной гайки крепится к ответной конусной части стационарно закрепленного электрода. Описанный способ сварки обеспечивает высокое качество сварного соединения как при сварке трубки со стержнем, так и трубки с трубкой, увеличивает срок эксплуатации термохимических электродов, повышает надежность их работы в окислительной среде и при экстремальных нагрузках.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing electrodes for plasma-arc processes

Автори англійськоюDudko Danylo Andriiovych, Chudakov Viacheslav Andriiovych

Назва патенту російськоюСпособ изготовления электродов для плазменно-дуговых процессов

Автори російськоюДудко Даниил Андреевич, Чудаков Вячеслав Андреевич

МПК / Мітки

МПК: B23K 35/02, B21C 23/22

Мітки: процесів, плазмово-дугових, електродів, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/3-21388-sposib-vigotovlennya-elektrodiv-dlya-plazmovo-dugovikh-procesiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення електродів для плазмово-дугових процесів</a>

Попередній патент: Машина для вирівнювання деталей взуття по товщині

Наступний патент: Спосіб диференційної діагностики туберкульозу і хронічних неспецифічних захворювань легень

Випадковий патент: Установка ляд для перекриття вентиляційних каналів