Спосіб виробництва великих ковальських злитків

Номер патенту: 22185

Опубліковано: 30.06.1998

Автори: Наконечний Микола Федорович, Долінський Анатолій Андрійович

Формула / Реферат

Способ производства крупных кузнечных слитков, включающий разливку стали сверху в вакууме и последующее затвердевание ее в изложнице, отличающийся тем, что перед разливкой сталь принудительно охлаждают и одновременно перемешивают до получения суспензии, содержащей 50-70% твердой фазы, а затем, продолжая перемешивание, разливают с линейной скоростью подъема уровня металла в изложнице 3-8 м/мин.

Текст

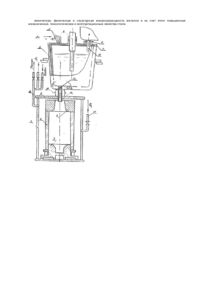

Изобретение относится к металлургии, а именно к разливке стали в слитки. Известен способ получения кузнечного слитка в вакууме путем разливки стали сверху из ковша и последующего затвердевания ее в изложнице [1], выбранный в качестве прототипа, При разливке стали в вакууме брызги и заплески стали не окисляются и не вызывают образования пены, неслитин и др. дефектов. Однако этому способу, также как и, предыдущему, присуще образование горячих поверхностных трещин, приваривание слитка к поддону; химическая, физическая и структурная неоднородность слитка. Причиной образования горячих трещин и приваривания является высокая (на 50-70% выше температуры плавления) температура стали, поступающей в изложницу, потоки которой размывают формирующуюся оболочку слитка и поддон. Причиной неоднородности слитка является направленное от боковых граней к центральной оси, очень ..медленное затвердевание стали (слиток массой 50 т и диаметром 1,62 м затвердевает 17 часов, а слиток массой 150 т и диаметром 2,34 м - 36 часов), сопровождающееся образованием усадочной раковины в прибыльной части слитка и обогащением осевой и подприбыльной части слитка легкоплавкими компонентами и вредными примесями. Из-за наличия усадочной раковины и вредных примесей металл прибыли не годен к использованию. При увеличении массы слитка с 30 до 140 т количество такого негодного металла, который удаляется при ковке, увеличивается с 22 до 45%. Из-за неоднородности слитков металл поковок обладает пониженными механическими, технологическими и эксплуатационными свойствами. В основу данного изобретения поставлена задача усовершенствования производства крупных кузнечных слитков, в котором путем направленного снизу вверх быстрого (в процессе разливки) затвердевания переохлажденной ниже температуры плавления стали, обеспечивается получение бездефектного, макрооднородного слитка, и, за счет этого, устраняются потери металла из-за усадочной раковины и повышаются механические, технологические и эксплуатационные свойства стали. Поставленная задача решается тем, что в способе производства крупных кузнечных слитков, включающем разливку стали сверху в вакууме и последующее затвердевание ее в изложнице, согласно изобретению перед разливкой стали принудительно охлаждают и одновременно перемешивают до получения суспензии, содержащей 50-70% твердой фазы, а затем, продолжая перемешивание, разливают с линейной скоростью подъема уровня металла в изложнице 3-8 м/мин. Перед разливкой сталь принудительно охлаждают и одновременно перемешивают, чтобы быстро отобрать от нее тепло перегрева и часть скрытой теплоты затвердевания. Но сталь при этом необходимо перемешивать, чтобы получить однородную смесь твердой и жидкой фаз, из которой можно сформировать однородный слиток. Принудительное охлаждение и одновременное перемешивание стали можно осуществлять в кристаллизаторе-металлоприемнике (КМ). Количество твердой фазы в такой суспензии должно быть больше 50%, так как при этом частички твердой фазы соприкасаются между собой и при прекращении перемешивания суспензия очень быстро (в течение нескольких секунд) приобретает свойства твердого тела. Однако, с увеличением количества твердой фазы в суспензии более 50% очень быстро повышается ее вязкость. Поэтому при содержании свыше 70% твердой фазы в суспензии, такую сталь нельзя будет различить без разработки специальных мероприятий. Поэтому оптимальное содержание твердой фазы в суспензии находится между 50 и 70%. Сталь разливают продолжая перемешивание ее в КМ, так как в противном случае она затвердевает и ее нельзя будет разлить в изложницу. Сталь разливают с линейной скоростью подъема уровня металла в изложнице 3-8 м/мин, т.е. со скоростью в 10-20 раз более высокой, чем скорость разливки перегретой стали. Такая скорость необходима для того, чтобы суспензия могла вытечь из КМ и равномерно заполнить изложницу. Если суспензию разливать с обычной скоростью, которая обеспечивается отверстием с диаметром 40-70 мм, она затвердеет в канале разливочного стакана. Кроме того, для того, чтобы равномерно заполнить изложницу, суспензия должна интенсивно перемешиваться в процессе ее заполнения. Интенсивное перемешивание ее обеспечивается высокой скоростью растекания струи по сечению изложницы, соответствующей скорости подъема уровня металла в изложнице 3-8 м/мин, что осуществляется увеличением диаметра канала разливочного стакана до 150-250 мм. При растекании суспензии по поддону вследствие действия сил трения на границе контакта суспензии и поддона происходит мгновенная потеря скорости и образование затвердевшей пленки, а затем и оболочки слитка. Поэтому расплавление поддона и приваривание к нему слитка исключено. При разливке суспензии ее из КМ, испытывая сопротивление собственных твердых частичек, проникает под поднимающийся уровень металла на незначительную глубин у и, в основном, растекается по свободной поверхности. Поэтому на небольшой глубине под свободной поверхностью сталь находится в неподвижном, и следовательно, в затвердевшем состоянии. Таким образом, слиток затвердевает сразу по всему сечению по мере заполнения изложницы сталью. Затвердевание происходит направлено снизу вверх. При таком характере затвердевания образование горячих трещин исключено, так как нет ни оболочки слитка, ни потоков, которые ее размывают, ни температуры достаточной для ее расплавления. Кроме того, при таком характере затвердевания исключается возможность образования усадочной раковины и связанных с ней потерь металла, Так как слиток получают из однородной суспензии путем ее быстрого направленного снизу вверх затвердевания, то он получается физически, химически и структурно макрооднородным. Таким образом, обеспечивается достижение технического результата, а именно: получение бездефектного, макрооднородного слитка, весь металл годен к дальнейшей переработке и обладает повышенными механическими, технологическими и эксплуатационными свойствами. Заявляемый способ реализуют с помощью устройства, схематически изображенного на чертеже Устройство состоит из кессона 1 с крышкой 2; поддона 3, изложницы 4 и надставки 5; водоохлаждаемого кристаллизатора-металлоприемника (КМ) 6 с крышкой 7; пульсатора 8, соединенного с крышкой 7 КМ с возможностью вертикального перемещения; сталеразливочного ковша 9 с разливочным стаканом 10 и шиберным затвором 11. В крышке КМ имеются патрубки 12, соединяющие его полость с системой подачи защитного газа (аргона, азота), а также отверстие для разливочного стакана 10, которое герметизируют как при наличии, так и при отсутствии в нем стакана. КМ оборудован шиберным затвором 13 и огнеупорной трубой 14 для выпуска из КМ в изложницу суспензии и организации струи. Между кессоном и КМ имеется стыковочный узел 15. К кессону подведены коммуникации 16 и 17, связывающие его с системой подачи газа, вакуума и атмосферой. Все соединения выполнены герметичными. Работает устройство следующим образом. Собранное, как показано на схеме оборудование, но без разливочного ковша 9 (в него в это время выпускают сталь из печи) вакуумируют, подсоединив магистраль 16 к вакуумному каналу и открыв затвор 13. При этом воздух из кессона 1, изложницы 4, канала огнеупорного стакана 14, полости КМ 6 и тр убы пульсатора ,8 отсасывается вакуумной системой. После достижения давления 102- 103 Ра вакуумный канал перекрывают и открывают магистраль подачи аргона 17, который заполняет отвакуумированное пространство. После этого затвор 13 закрывают и включают водяное охлаждение КМ. После того, как ковш 9 со сталью поступит на разливку, его разливочный стакан 10 вводят в отверстие в крышке 7 КМ и открывают шиберный затвор 11, выпуская сталь из ковша 9 в КМ 6. П ульсатор 8 опускают и начинают перемешивать сталь, поднимая его в верхнее положение по мере заполнения КМ сталью. В это же время на магистрали 16 открывают вакуумный вентиль и из кессона 1 откачивают инертный газ. После выпуска стали из разливочного ковша его убирают. Сталь в КМ принудительно охлаждают с помощью водяного охлаждения стенок и одновременно перемешивают пульсатором. После достижения нужного количества твердой фазы в суспензии (например, 60%) контролируемого с помощью автоматической системы управления (АСУ) по температуре воды на входе и выходе из кристализатора и ее расходу, а также по температуре стали в КМ, о ткрывают затвор 13 и суспензия по трубе 14 поступает в изложницу 4. Сначала она попадает на поддон 3 где формируется хвостовая часть слитка, а в конце разливки заполняет надставку 5, где формиируется головная часть слитка. После заполнения изложницы сталью затвор 13 закрывают. На магистрали 13 закрывают вакуумный вентиль и открывают воздушный вентиль, соединяя кессон 1 с атмосферой. КМ 6 убирают. Необходимое время слиток выдерживают в изложнице, а затем его отправляют в дальнейший передел. Пример отливки заявляемым способом слитка массой 150 г из стали 35X2H3N для изготовления поковки вала стационарной паровой турбины большой мощности Для получения суспензии необходим с максимальной вместимостью 180 тстали высотой 3600 мм и диаметром внутренней полости, 3300 мм. Время получения суспензии с содержанием 60% твердой фазы определим из формулы где m - 157000 кг, масса стали залитой в КM, Ср = 0,67 кДм/кг °С, удельная теплоемкость стали; tH = 1540°С, температура стали в момент заполнения KM, tк = 1485°С, температура стали, соответствующая содержание 60% твердой фазы в суспензии qKp = 280 КДж/кг, скрытая теплота затвердевания стали; S = 33 м , площадь контакта стали, поверхностью теплообмена в КМ; qn = 500-1200 кВт/м 2, минимальная и средняя плотность теплового потока, через поверхность теплообмена в современных кристаллизаторах. Подставив значения величин я формуя/ и сделав вычисления, получим, что время образования суспензии с 60% твердой фазы составит от 13 до 32 минут. Для реализации предложенного способа при отливке слитка массой 150 т, высотой 5600 мм и диаметром в средней части 2340 мм, подготавливают устройство изображенное на фиг.1 и состоящее из кессона, изложницы и КМ. Затем его вакуумируют и заполняют защитным газом После выпуска стали из печи ковш со сталью подают на разливку, заполняют КМ сталью, а кессон подсоединяв'- к вакуумной системе После этого при принудительном охлаждений стали и одновременном перемешивании ее в течение 13-32 минут получают суспензию с содержанием 60% твердой фазы. После чего открывают затвор (13) и продолжая перемешивание выпускают сталь через трубу с отверстием диаметром 180 мм в изложницу. Время заполнения изложницы 90 с. Линейная скорость разливки 3,72 м/мин, массовая скорость 1860 кг/с. Поступающая в изложницу сталь растекается в стороны и через несколько секунд после прекращения движения приобретает свойства твердого тела. Слиток твердеет направлено снизу ввер х по мере заполнения изложницы сталью. Через несколько секунд после заполнения изложницы весь слиток приобретает свойства твердого тела Находящиеся между кристалликами остатки жидкой фазы (40%) затвердевают по мере дальнейшего снижения температуры. Слиток выдерживают в изложнице пока температура его поверхности снизится до 900-750°С. После этого его отправляют на ковку в кузнечно-прессовый цех. Таким образом, получен бездефектный макрооднородный слиток, весь металл которого годен к дальнейшей переработке. Из изложенного видно, что предложенный способ производства крупных кузнечных слитков по сравнению с известными способами обеспечивает следующие преимущества: отсутствие горячих тре щин и невозможность приваривания слитка к поддону; пригодность всего металла слитка к дальнейшей переработке вследствие отсутствия в нем усадочной раковины, химическую, физическую и стр уктурн ую макрооднородность металла и за счет этого повышенные механические, технологические и эксплуатационные свойства стали.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing large forging ingots

Автори англійськоюNakonechnyi Mykola Fedorovych, Dolinskyi Anatolii Andriiovych

Назва патенту російськоюСпособ производства крупных кузнечных слитков

Автори російськоюНаконечный Николай Федорович, Долинский Анатолий Андреевич

МПК / Мітки

МПК: B22D 7/00

Мітки: злитків, великих, виробництва, спосіб, ковальських

Код посилання

<a href="https://ua.patents.su/3-22185-sposib-virobnictva-velikikh-kovalskikh-zlitkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва великих ковальських злитків</a>