Спосіб обробки різанням тонкостінних циліндричних деталей

Формула / Реферат

Способ обработки резанием тонкостенных цилиндрических деталей, заключающийся в их установке с радиальным зазором, например, на аэростатической оправке, с последующим созданием крутящего момента вращающимся магнитным полем и воздействием на обрабатываемую поверхность режущим инструментом, отличающийся тем, что деталь устанавливают на оправку с равномерным по окружности радиальным зазором, а затем изменяют соотношение между величинами давления воздуха, подаваемого в карманы оправки, расположенные симметрично по обе стороны диаметральной плоскости, перпендикулярной направлению действия радиальной составляющей силы резания, уменьшая тем самым радиальный зазор в зоне действия последней.

Текст

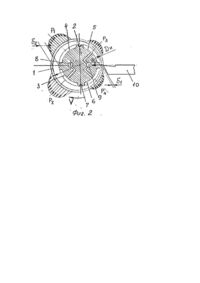

Изобретение относится к машиностроению и предназначено для обработки нежестких цилиндрических деталей типа гильз, стаканов, полых роторов электродвигателей, гибких зубча тых колес волновых редукторов и респонсинов и т.п. Известны способы обработки тонкостенных цилиндрических деталей (ТЦД), описанные в научнотехнической и патентной литературе. Одним из аналогов может быть способ обработки ТЦД точением [Авт.св. СССР № 963694, БИ № 37, 1982], основанный на том, что обрабатываемую деталь деформируют в радиальном направлении, придавая форму овала, большую ось которого совмещают с линией действия радиальной составляющей силы резания, тем самым увеличивая жесткость детали и ее сопротивляемость прогибам от действия этой составляющей. К недостаткам способа можно отнести наличие механического контакта детали с роликами деформатора, что способствует переносу погрешностей технологического оборудования на объект обработки и снижение точности обработки последнего. Вторым аналогом может служить способ обработки ТЦД [Авт. св. СССР N; 1152711, БИ №16, 1985], основанный на том, что внутри детали размещают упругий элемент, деформируемый магнитными потоками, которые вращают навстречу вращению детали, а усилие резания прикладывают в зоне контакта упругого элемента и детали, повышая тем самым ее радиальную жесткость Недостаток способа заключается в том же прямом механическом контакте детали с упором, приводящим к переносу погрешностей технологического оборудования на деталь, а также относительное проскальзывание поверхностей контакта, что приводит к износу и нагреву, негативно отражающихся на точности обработки. В качестве аналога также может быть рассмотрен способ обработки тонкостенных цилиндрических деталей [Авт.св. СССР № 1247167, БИ № 28, 1986}, основанный на создании уравновешивающего усилия, направленного навстречу радиальной составляющей силы резания, для чего внутри детали размещают шариковый деформатор, обеспечивают его вращение и создают периодический контакт с деталью в зоне действия радиальной составляющей. Деформации детали в радиальном направлении уменьшаются, так как возрастает ее "фиктивная" жесткость. Однако данному способу присущи те же, что и аналогам недостатки; перенос погрешностей технологического оборудования на деталь, а также вибрации, негативно отражающиеся на качестве обработки. Кроме того, не все обрабатываемые материалы допускают ударные нагрузки в процессе резания. Это же можно отнести и к материалам режущей части инстр умента. В качестве прототипа может быть взят способ обработки ТЦД, реализуемый с помощью устройства по авт.св. СССР № 1776490, БИ № 43,1992. Он основан на установке обрабатываемой детали с гарантированным радиальным зазором в аэростатическом патроне и создании крутящего момента вращающимся магнитным полем. При этом жесткость систем СПИД определяется жесткостью аэростатических опор патрона и зависит от величины этого радиального зазора. К недостаткам способа можно отнести следующие: малая величина радиального зазора, существенно усложняющая процесс установки детали в патроне, особенно в условиях автоматизированного производства, когда загрузка осуществляется автооператорами и промышленными работами; низкие технологические возможности в отношении размерного диапазона устанавливаемых деталей, т.е. невозможность обработки деталей, размер установочной поверхности которых выполнен с широким полем допуска; отсутствие возможности изменения величины радиального зазора, снижающей универсальность способа; снижение точности обработки при увеличении радиального зазора. Целью изобретения является повышение точности и расширение технологических возможностей способа обработки ТЦД. Поставленная цель достигается тем, что деталь устанавливают, например, на аэростатическую оправку с равномерным по окружности -радиальным зазором, а затем изменяют соотношение между величинами давления воздуха, подаваемого в карманы оправки, расположенные симметрично по обе стороны диаметральной плоскости, перпендикулярной направлению действия радиальной составляющей силы резания, уменьшая тем самым радиальный зазор в зоне действия последней. При сравнении известных способов обработки ТЦД с предлагаемым видно, что он проявляет новые технические свойства, заключающиеся в следующем. Во-первых, можно обеспечить минимальную величину гарантированного радиального зазора в зоне резания. Во-вторых, обеспечивается величина радиального зазора, учитывающая как точность позиционирования загрузочных устройств, так и колебание допусков- на установочный размер (диаметр) детали. Эти свойства новые, так как аналоги характеризуются наличием механического контакта элементов технологического оборудования и оснастки с объектами обработки, а прототип весьма малыми величинами гарантированного зазора, которые невозможно увеличить без снижения точности обработки. Наличие этих свойств позволяет повысить точность обработки за счет увеличения радиальной жесткости, а также расширить технологические возможности способа за счет достижения требуемой величины радиального зазора, необходимого при установке деталей. На фиг. 1 представлена схема реализации данного способа на стадии загрузки; на фиг. 2 - схема реализации на стадии обработки. Обрабатываемую деталь 1 (фиг. 1) устанавливают с помощью промышленного робота, например, на аэростатическую оправку 2 с карманами, разделенными продольными пазами 7 для отвода воздуха на две пары 3,4 и 5,6. Подвод воздуха Рв1 и Рв2 осуществляется по каналам 8 и 9 соответственно. При равенстве давлений Рв1 = Рв2 давления в карманах равны между собой, т.е. P1 = Р2 = Р3 = P4 и деталь устанавливается на оправке с равномерным по окружности радиальным зазором d1 =d2 , учи тывающим точность позиционирования промышленного робота и колебания внутреннего (установочного) диаметра детали. Затем, увеличивая давление Рв1, подаваемого по каналу 8 к карманам 3 и 4, увеличивают давления P1 и Р2 на деталь, осуществляют ее смещение в направлении действия радиальной составляющей силы резания Ру (фиг. 2) и тем самым уменьшение радиального зазора d1 в зоне резания до обеспечения требуемой жесткости аэростатической оправки в направлении Ру, рассчитываемой с помощью выражения [Программное управление станками /Под ред. В.Л.Сосонкина. - М.: Машиностроение, 1981.-С.31]: где F - площадь половины цилиндрической поверхности оправки; dср- среднее значение радиального зазора в зоне карманов 5 и 6. Воздействуя на деталь магнитным полем, вращающимся в направлении окружной скорости V, создают крутящий момент и осуществляют резцом 10 снятие припуска с наружной поверхности диаметром DH. После обработки обеспечивают равенство давлений Рв1 и Рв2 и снимают детали с оправки. Возможность обеспечения минимального значения величины радиального зазора в зоне резания позволяет достичь максимальной жесткости, повысить точность обработки и увеличить производительность за счет интенсификации режимов резания - глубины и подачи. Кроме этого, изменяя давление воздуха, подводимого к различным парным сочетаниям карманов, можно обеспечить изменение углов резания и тем самым изменять соотношения между составляющими силы резания.

ДивитисяДодаткова інформація

Автори англійськоюPashkov Yevhen Valentynovych

Автори російськоюПашков Евгений Валентинович

МПК / Мітки

МПК: B23B 1/00

Мітки: циліндричних, різанням, тонкостінних, спосіб, деталей, обробки

Код посилання

<a href="https://ua.patents.su/3-22428-sposib-obrobki-rizannyam-tonkostinnikh-cilindrichnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки різанням тонкостінних циліндричних деталей</a>

Попередній патент: Спосіб лікування хронічних гастродуоденітів у дітей

Наступний патент: Пристрій для планування і виготовлення стоматологічних конструкцій

Випадковий патент: Повітряна холодильна машина крайнюка