Спосіб виготовлення замкнутих пружних профілів

Номер патенту: 22720

Опубліковано: 07.04.1998

Автори: Макаровський Валерій Федорович, Чорний Олександр Васильович, Гордієнко Олександр Михайлович, Шугаєнко Віктор Костянтинович

Формула / Реферат

Способ изготовления замкнутых упругих профилей, включающий разматывание двух пружинных лент из рулонов, совмещение и продольную сварку их кромок, формовку из сваренных лент замкнутого профиля, термофиксацию формы замкнутого профиля и смотку профиля в рулон, отличающийся тем, что перед термофиксацией формы замкнутого профиля внутрь замкнутого профиля через технологическое отверстие в нем закачивают газ под давлением 30,0-102,0 кПа.

Текст

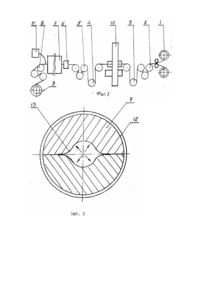

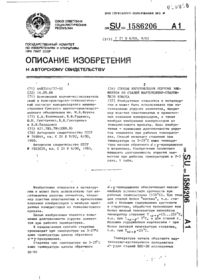

Изобретение относится к области термической обработки (отпуска в заневоленном состоянии) полых изделий, например упругих профилей, в том числе сварных замкнутых, из тонких, преимущественно дисперсионно твердеющих пружинных лент. Известен способ изготовления упругих профилей, применяемый для изготовления трубчатых изделий, в том числе пружин трубчатого профиля, содержащий размотку пружинной ленты из рулона, формовку из нее профиля заданной формы, дальнейшей термообработке сформованного профиля в заневоливающей проводке нагревательной проходной печи (операция термофиксации), развертывание готового профиля до плоской ленты и сматывание в рулон. [Жуковский Б.Д., Янковский В.М., Вдовин Φ.В. и др. Технология изготовления пружин трубчатого профиля. - "Сталь", 1969, № 12, с. 1121-1124]. У заявляемого объекта и вышеописанного аналога совпадают следующие существенные признаки: разматывание исходной ленты из рулона и сматывание готового профиля на рулон, что дает возможность осуществить непрерывный технологический цикл; формовка профиля заданной формы перед термообработкой, термообработка профиля в заневоленном состоянии. Получению ожидаемого технического результата при использовании аналога препятствует следующая причина: невозможно изготавливать замкнутые упругие профили без разъема по образующей. Наиболее близким по совокупности признаков к заявляемому изобретению является выбранный в качестве прототипа непрерывный способ изготовления замкнутых упругих профилей, содержащий: разматывание двух пружинных лент из рулонов, совмещение и продольную сварку их кромок, формовку из сваренных лент замкнутого профиля, термофиксацию формы замкнутого профиля и смотку профиля в рулон. [Бейлинова Т.А , Бурное В.А., Фейглин В.Н., Янковский В.М. Физико-механические свойства немагнитной стали для плоскосво-рачиваемых труб. - Сборник трудов Института металлургии им. Байкова А,А, АН СССР "Высокопрочные немагнитные стали", М.: Наука, 1978, с. 208-213]. У заявляемого объекта и прототипа совпадают следующие существенные признаки; разматывание двух пружинных лен г из рулонов, совмещение и продольную сварку их кромок, формовка из сварных лент замкнутого профиля, термофиксация формы замкнутого профиля и смотка профиля в рулон. Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получение ожидаемого технического результата, качественного калибрования в процессе термической обработки криволинейных (с противоположным направлением кривизны) поверхностей и, как следствие, получение заданных формы и размеров профиля препятствует то, на что калибрование упругих профилей в проводке нагревательной печи осуществляется только по их наружной поверхности, так как замкнутый контур профиля не позволяет вводить внутрь профиля и удерживать внутри него оправку, обеспечивающую качественное калибрование наружной и внутренней поверхностей. В основу изобретения поставлена задача создать такой способ изготовления замкнутых упругих профилей, в котором новое усовершенствование путем введения нового действия, заключающегося в создании избыточного давления газа внутри замкнутого профиля, позволило бы при использовании изобретения обеспечить достижение технического результата, заключающегося в создании усилия, равномерно прижимающего поверхность замкнутого профиля к внешним калибрующим проводкам в процессе термообработки, что обеспечивает повышение точности получения заданных геометрических размеров замкнутого упругого профиля, Заявляемое изобретение характеризуется следующими существенными признаками, которые выражены определенными понятиями, достаточными для их идентификации, направлены на решение поставленной задачи и достаточны для достижения ожидаемого технического результата во всех случаях, на которые распространяется объем правовой охраны. Заявляемый способ изготовления замкнутых упругих профилей включает разматывание двух пружинных лент из рулонов, совмещение и продольную сварку их кромок, формовку из сваренных лент замкнутого профиля, термофиксацию формы замкнутого профиля и смотку профиля в рулон. От прототипа заявляемое изобретение отличается тем, что перед термофиксацией формы замкнутого профиля внутрь замкнутого профиля через технологическое отверстие в нем закачивают газ под давлением 30,0-102 кПа. Между совокупностью существенных признаков изобретения и достигаемым техническим результатом имеется следующая причинно-следственная связь. Газ, закачанный внутрь профиля, оказывает давление на его внутреннюю поверхность, что обеспечивает точное заполнение упругой оболочкой профиля наружных формующих калибров. Плотное сварное соединение, а также сплющивание профиля на тормозном и вытяжном устройстве обеспечивают достаточную герметичность, что позволяет сохранять необходимое давление газа внутри профиля в момент его термофиксации в течение времени, достаточного для изготовления участка профиля длиной 20-40 м. Повышенное давление газа внутри профиля при термофиксации влияет только на точность калибровки профиля, при этом технологические отверстия малого диаметра (0,5-1 мм) не оказывают существенного влияния на прочностные и рабочие характеристики готового упругого профиля, при этом при изготовлении замкнутых упругих профилей мерной длины участки с технологическими отверстиями могут быть вырезаны. Никакого иного влияния на ход технологического процесса и его конечный результат по сравнению с прототипом внесенные изменения не оказывают. В качестве газа, который закачивают во внутрь профиля, можно использовать воздух, аргон. Сущность изобретения поясняется иллюстрирующими материалами, на которых изображено; на фиг. 1 схема технологической линии изготовления замкнутых упругих профилей; на фиг, 2 - поперечный разрез печи термофиксации в момент термофиксации в форму замкнутого упругого профиля. На графических материалах позициями обозначены: 1 - блок размотки лент, 2 -механизм подачи лент, 3, 4 - накопители лент и сварочной заготовки, 5 - тормозной механизм, 6 - формообразователь профиля из сваренных лент, 7 - печь термофиксации, 8 - вытяжной аппарат, 9 - наматыватель, 10 -сварочная машина,. 11 - компрессор, 12 - калибрущие графитовые проводки, 13-замкнутый упругий профиль. Предлагаемый способ изготовления замкнутых упругих профилей реализуется в ходе следующего технологического процесса (фиг. 1). Два рулона ленты устанавливают в двухпозиционный разматыватель 1. К свободному концу нижней заготовки точечной сваркой приваривают заправленную ленту, которую протягивают через все узлы установки и закрепляют на наматывателе вытяжного аппарата 8. Разматывание двух пружинных лент из рулонов происходит из блока размотки лент 1. далее обе ленты через обводные ролики поступают в приводной трехблочный механизм 2, предназначаемый для равномерной шаговой подачи лент через накопитель 3 в двухшовную сварную машину 10, где происходит совмещение и продольная сварка их кромок. Участок заготовок длиной 700 мм зажимается между двумя стальными балками таким образом, что края спаренных лент шириной 8-10 мм с каждой стороны остаются свободными для прохода роликовэлектродов. Каретка сварочной машины с зажатыми заготовками со скоростью 20 мм/с перемещается между роликами-электродами, которые осуществляют сварку заготовок по краям на расстоянии 3 мм от кромок. Затем верхняя прижимная балка перемещается в вертикальной плоскости на 2 мм вверх и освобождает сваренную заготовку профиля. Каретка вместе с прижимными балками перемещается возвращается в исходное положение, вновь балками зажимается очередной участок лент длиной 700 мм и цикл повторяется. Сваренная по краям заготовка при помощи вытяжного аппарата 8 через накопитель 4 и тормозной механизм 5 поступает в формообразователь 6, где происходит формовка из сваренных лент замкнутого профиля (осуществляется упругая деформация). При этом с целью правки профилей тормозной механизм 5 создает в узле термофиксации натяжение заготовок до 5000 Н. Далее упруго деформированная заготовка поступает в печь термофиксации 7, где в графитовых проводках, точно задающих внешние контуры изготовляемого профиля, при температуре 752°С происходит термофиксация форм замкнутого профиля и получение необходимого уровня механических свойств замкнутого упругого профиля, после чего профиль распрямляется на барабанах вытяжного аппарата 8 до плоского состояния и сматывается в рулон на наматыватель 9. В начальной стадии технологического цикла в заправочном конце профиля, пропущенного через всю технологическую линию, после нагрева печи термофиксации 7 до рабочей температуры 725°С просверливается технологическое отверстие диаметром 1 мм и с помощью компрессора 11 закачивается газ, например, воздух. После достижения необходимого уровня избыточного давления внутри замкнутого профиля, например 50 кПа, закачку воздуха прекращают и технологическое отверстие, например с помощью изоляционной ленты, перекрывают. Избыточное давление воздуха внутри замкнутого профиля приводит к созданию равномерного усилия (фиг. 2), прижимающего поверхность замкнутого профиля 13 к внешним калибрующим графитовым проводкам 12. После этого включают вытяжной механизм 8 и начинается непрерывный цикл изготовления сварного замкнутого профиля. Скорость протяжки профиля выбирают из расчета длины печи термофиксации и необходимого времени термофиксации. Различие в скоростях термофиксации и работы сварочной машины компенсируется с помощью накопителей 3, 4. Информацию о давлении внутри профиля и,· следовательно, о качестве формовки получают с помощью измерений геометрических размеров профиля, прошедшего термофиксацию. При их отклонении от определенного экспериментально-оптимального интервала в профиле изготавливают технологическое отверстие и корректируют размеры изготовляемого профиля, закачивая или стравливая необходимое количество воздуха. Технологические отверстия в профиле обычно изготавливают после прохождения им печи термофиксации. В результате использования изобретения достигается технический результат, заключающийся в создании равномерного усилия, прижимающего поверхность замкнутого профиля к внешним калибрующим проводкам в процессе термообработки, что обеспечивает повышение точности.получения заданных геометрических размеров замкнутого упругого профиля. Возможность достижения указанного технического результата обеспечивается чем, что газ, закачанный внутрь профиля, обеспечивает равномерное прижатие поверхности профиля к внешним калибрующим проводкам в процессе термофиксации формы профиля, что обеспечивает калибровку. Выбор граничных параметров, включенных в форму изобретения, обусловлен следующим. При изготовлении замкнутых упругих профилей из исходных лент различных типоразмеров (ширина от 0,51 до 0,5мм, толщина от 50 до 250 мм) для создания необходимого калибрующего давления (усилия) на единицу площади поверхности профиля, необходимо различное давление газа внутри замкнутого профиля - 30,0 кПа для исходной ленты 0,1x50 мм; до 102,0 кПа для ленты 0,5x250 мм. Снижение давления ниже 30,0 кПа приводит к недостаточной качественной формовке боковых участков замкнутого упругого профиля и получению высоты поперечного сечения меньше допустимой для профиля из ленты 0,1x50 мм. Повышение давления свыше 102,0 кПа приводит к увеличению высоты поперечного сечения больше допустимой для профиля из ленты 0,5x250 мм. Граничные значения параметров, включенные в форму изобретения, получены экспериментально.

ДивитисяДодаткова інформація

Автори англійськоюMakarovskyi Valerii Fedorovych, Hordiienko Oleksandr Mykhailovych, Shuhaienko Viktor Kostiantynovych, Chornyi Oleksandr Vasyliovych

Автори російськоюМакаровский Валерий Федорович, Гордиенко Александр Михайлович, Шугаенко Виктор Константинович, Черный Александр Васильевич

МПК / Мітки

МПК: C21D 9/08

Мітки: пружних, профілів, замкнутих, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/3-22720-sposib-vigotovlennya-zamknutikh-pruzhnikh-profiliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення замкнутих пружних профілів</a>

Попередній патент: З’єднання трубопроводів

Наступний патент: Бальзам “кобзар”

Випадковий патент: Спосіб профілактики карієсу зубів у дітей 3-6 років