Спосіб виготовлення замкнутих профілів

Номер патенту: 18501

Опубліковано: 25.12.1997

Автори: Брикова Татьяна Павловна, Марченко Станіслав Іванович, Брутман Леонід Борисович, Свєтлічний Віталій Фьодоровіч, Харчілова Лідія Ніколаєвна, Певзнер Григорій Михайлович, Гуменюк-Грицай Петро Онисимович, Рябушенко Олександр Васильович, Порада Олексій Миколайович, Ніколаєв Віктор Ніколаєвіч, Гулько Альбєрт Ізраіловіч, Сухарєва Раіса Івановна

Формула / Реферат

Способ изготовления замкнутых профилей коробчатого типа с фальцевым швом, содержащих горизонтальную нижнюю, боковые и верхнюю стенки, последняя из которых образована соприкасающимися полками, соединенными фальцевым швом, путем многопереходной формовки полосовой заготовки в профилегибочном стане, при котором на первых переходах осуществляют формовку элементов фальцевого шва с недоформовкой отбортовок у кромок в пределах 30 - 45° и формовку полок до полного формообразования одной из них с нижним стыком фальцевого шва, затем осуществляют гибку боковых стенок с перегибкой одной из них и сцепление недогнутых стыков фальцевого шва роликовым инструментом, а на последних переходах осуществляют сшивание закаткой фальцевого шва, отличающийся тем, что гибку боковых стенок после достижения углов подгибки 60 - 75° осуществляют приложением осевых встречно направленных усилий к криволинейным местам сопряжения боковых стенок и полок, сцепление недогнутых стыков до охвата внутренней фальцевой части и перегибку одной из боковых стенок осуществляют приложением снаружи к боковым стенкам профиля нормальных усилий и вертикальных усилий к сгибу отбортовки верхнего стыка, после этого происходит сведение стыков фальцевого шва приложением нормальных усилий к верхней части боковых стенок изнутри профиля с одновременным приложением вертикальных усилий к сгибу отборотовки верхнего стыка, а процесс сшивания осуществляют одновременным приложением взаимно уравновешенных вертикальных усилий снаружи и изнутри к элементам профиля в зоне фальцевого шва и приложением нормальных усилий к верхней части боковых стенок изнутри.

Текст

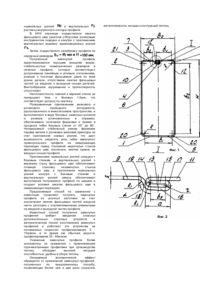

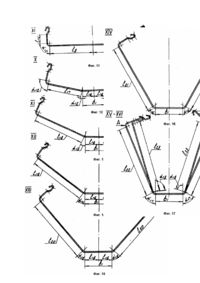

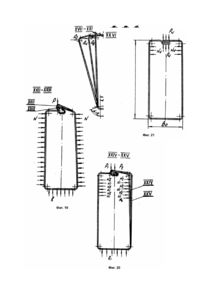

Изобретение относится к обработке металлов давлением, в частности к способам изготовления замкнутых профилей коробчатого типа с фальцевым швом из полосовых заготовок, и может быть использовано в сельскохозяйственном машиностроении для изготовления несущих конструкций теплиц для выращивания овощей. Наиболее близким техническим решением к заявленному способу является способ изготовления замкнутых профилей коробчатого типа трапецеидального сечения с фальцевым швом из рулонной ленты [1]. Изготавливаемый профиль в известном способе состоит из нижней стенки, боковых наклонных стенок и верхней горизонтальной стенки, состоящей из соприкасающихся полок: левой и правой, соединенных фальцевым швом. Левая полка состоит из нижнего стыка фальцевого шва, состоящего из прямолинейных и криволинейных участков. Правая полка состоит из прямолинейного участка и вер хнего стыка фальцевого шва. Боковые стенки, нижняя и верхняя стенки сопряжены криволинейными участками. При известном способе из ленты первой парой валков не осуществляют де формацию профиля и она служит для создания тягового усилия. На втором переходе II парой валков начинают формовку элементов фальцевого шва от центра к периферии и осуществляют формовку криволинейных участков левого стыка и гибку отборотовки правого стыка на угол 30°. В III переходе III парой валков осуществляют гибку отбортовок на 90°. В IV переходе IV парой валков осуществляют гибку полок на 30° с одновременной гибкой отбортовок. В V переходе V парой валков продолжают гибку полок на углы гибки 60° с одновременной гибкой отбортовок с образованием недогнуты х стыков фальцевого шва. В VI переходе VI парой валков осуществляют догибку левой полки до 90°, оставляя угол гибки правой без изменения. В VII переходе VII парой валков начинают гибку боковых стенок на угол 20°. В VIII переходе VIII парой валков продолжают гибку боковых стенок на угол 40°. В IX переходе IX парой валков осуществляют гибку боковых стенок на угол 60°. В X переходе системой в несколько пар боковых роликов осуществляют гибку боковых стенок на угол свыше 90° - правой и около 90° левой. В этом положении осуществляют принудительное улавливание недогнутых стыков фальцевого шва. Такую деформацию со штучной заготовкой осуществить нельзя. В XI переходе системой из нескольких пар боковых роликов осаживают профиль до наклонного положения боковых стенок на оправке и затем осуществляют закатку фальцевого шва между роликами оправки и валками XII пары. Недостатком способа является то. что процесс формовки может быть осуществлен только из мягкой ленты. Штучная полосовая заготовка в X и XI переходах формоваться не может. Необходимо создать условия плавного введения заготовок до соприкосновения, улавливания отбортовок друг другом, плавная растяжка сечения профиля на оправке, принудительная закатка фальцевого шва. Другим недостатком известного способа является то, что он не может быть использован для изготовления профилей из штучных полосовых заготовок или деталей с отштампованными концами, так как не обеспечит смыкание фальцевого шва во входной части детали. Третьим недостатком известного способа является то, что он не обеспечивает принудительную растяжку верхнего контура замкнутого профиля изнутри до обеспечения необходимых размеров по ширине. Это необходимые условия при штучном профилировании. При профилировании из ленты в этом нет необходимости. Цель изобретения - улучшение качества профилей, получаемых из штучны х заготовок за счет исключения смятия фальцевых частей во входной части заготовок. Указанная цель достигается тем, что в известном способе изготовления замкнутых профилей коробчатого типа с фальцевым швом, содержащих горизонтальную нижнюю, боковые и верхние стенки, последняя из которых образована соприкасающимися полками, соединенными фальцевым швом, путем многопереходной формовки полосовой заготовки в профилегибочном стане, при которой на первых переходах осуществляют формовку элементов фальцевого шва с недоформовкой отбортовок у кромок в пределах 30 ... 45° и формовку полок до полного формообразования одной из них с нижним стыком фальцевого шва, затем осуществляют гибку боковых стенок с перегибкой одной из них и сцепление недогнутых стыков фальцевого шва роликовым инструментом, а на последних переходах осуществляют сши вание закаткой фальцевого шва, согласно изобретению, гибку боковых стенок после достижения углов подгибки 60 ... 65° осуществляют приложением осевых встречно направленных усилий и криволинейным местам сопряжения боковых стенок и полок, сцепление недогнуты х стыков осуществляют до охвата вн утренней фальцевой части и перегибку одной из боковых стенок осуществляют приложением снаружи к боковым стенкам профиля нормальных усилий и вертикальных усилий к сгибу отбортовки верхнего стыка, после этого производят сведение стыков фальцевого шва приложением нормальных усилий к верхней части боковых стенок изнутри профиля с одновременным приложением вертикальных усилий к сгибу отбортовки верхнего стыка, а процесс сшивания осуществляют одновременным приложением взаимно уравновешенных вертикальных усилий снаружи и изнутри к элементам профиля в зоне фальцевого шва и приложением нормальных усилий к верхней части боковых стенок изнутри. На фиг.1 изображен профиль готовой трубы с фальцевым швом; на фиг.2 - фальцевый шов в масштабе увеличения; на фиг.3 - исходная штучная заготовка; на фиг.4 - 21 - те хнологические переходы изготовления профиля. Профиль, изображенный на фиг.1, состоит из нижней горизонтальной стенки 1, боковых стенок 2 и верхней горизонтальной стенки 3 с фальцевым швом 4 сопряженных криволинейными участками с внутренним радиусом Нижняя стенка 1 состоит из прямолинейного участка 5 длиной каждая боковая вертикальная стенка 2 состоит из прямолинейного участка 6 длиной Верхняя стенка 3 состоит из соприкасающихся полок: левой 7 и правой 8, соединенных фальцевым швом 4. Левая полка 7 состоит из прямолинейного участка 9 длиной и нижнего стыка 10 фальцевого шва 4, состоящего из прямолинейных и криволинейных участков. Правая полка 8 состоит из прямолинейного участка II длиной и верхнего стыка 12 фальцевого шва 4, состоящего из прямолинейного участка отбортовки 13 длиной и участка сгиба 14 с углом гибки 180° с 90° на угол гибки В VI переходе V парой валков завершают предварительную гибку отбортовок на угол с учетом недоформовки 30 - 45°. В VII переходе VI парой валков начинают гибку полок 7 и 8 от центра к периферии на расстоянии и от оси профиля до очагов формовки на угол гибки с образованием прямолинейных участков и В VIII переходе VII парой валков продолжают гибку полок 7 и 8 на углы гибки и с внутренним радиусом где - толщина заготовки. Нижний стык 10 фальцевого шва 4 состоит из прямолинейного участка отбортовки 15 длиной нижнего прямолинейного участка 16 длиной участка сгиба 17 с углом гибки 180° по - размеры прямых участков полок в переходах. В X переходе IX парой валков начинают формовку боковых стенок 2 на угол гибки от центра к периферии, оставляя постоянным горизонтальный участок, равный ширине прямого участка нижней стенки В XI, XII, XIII, XIV - продолжают формовку боковых стенок 2 X, XI, XII, XIII парами валков по режиму углов гибки: до углов гибки 60 - 65° при неизменной средней площадке профилирования, равной с внутреннему радиусу нижнего криволинейного участка 18 и верхнего 10 на угол гибки по внутреннему радиусу Нижняя стенка 1 и верхняя 3 сопряжены с боковыми стенками 2 с криволинейными участками 20 и 21 с углами гибки 90° и внутренним радиусом При изготовлении профиля по предложенному способу, формовку осуществляют из полосовой заготовки 22 шириной толщиной Ось профиля разделяет заготовку 22 по ширине на участки величиной и (фиг.3), состоит из суммы разверток участков: левой части прямого участка 1 относительно оси профиля, участка сопряжения 21, прямого участка 9 криволинейных участков фальцевого шва 19 и 18, прямого участка 16, участка сгиба 17, отбортовки 15, состоит из суммы разверток: правой части участка 1, прямых участков 6 и 11, участков сопряжения 20 и 21, участка сгиба 14 и прямого участка 13. В первом переходе I пара валков деформации не осуществляет и служит для точного направления движения заготовок и создания тягового усилия. Во II переходе II - й парой валков начинают формовку элементов фальцевого шва от центра к периферии на расстоянии и от оси профиля и осуществляют полную формовку криволинейных участков 18 и 19 нижнего левого стыка 10 фальцевого шва 4. Не сформованные участки: 15, 16 и 17 с суммой разверток длиной оставляют горизонтальными. Отбортовку 13 формуют на угол В III переходе III парой валкой начинают гибку отбортовки 15 на угол гибки от прямого участка 16 к периферии и продолжают гибку отбортовки 13 на угол В IV переходе IV парой валков производят гибку отбортовок 13 и 15 на угол гибки В V переходе боковыми роликами осуществляют гибку отбортовок 13 и 15 свыше образованием прямолинейных участков и В IX переходе VIII парой валков завершают формообразование полки 7 и нижним стыком 10 на угол и предварительную формовку полки 8 на угол равный 60 - 75°. расстоянием от оси профилирования В XV переходе формовку боковых стенок 2 начинают осуществлять роликовым инструментом с приложением осевых встречно направленных усилий к оси сгиба боковых стенок 2 и полок 7 и 8 на углы гибки В XVI переходе продолжают гибку боковых стенок XIV парой валков до углов гибки В XVII - XIX переходах продолжают догибку боковых стенок 2 приводным роликовым инструментом на равные углы гибки в пределах 82 - 84°. Рабочие валки XV пары валков в осуществлении формообразования профиля не участвуют. Процесс формовки осуществляют с помощью осевых встречно направленных усилий В XX - XXI продолжают формовку боковых стенок 2 XIV парой валков и приводным роликовым инструментом на неравные углы гибки: левой стенки 2 на углы и правой с догибкой до углов гибки близких к окончательным с помощью осевых встречно направленных усилий и В XXII переходе осуществляют догибку левой боковой стенки 2 до 90° и перегибку правой боковой стенки с целью образования зазора между кромками недогнутых о тбортовок 13 и 15 фальцевого шва. Процесс осуществляют роликовым инструментом путем приложения снаружи к боковым стенкам профиля в переходе нормальных усилий. В XXIII переходе роликовым инструментом осуществляют подгибкой правой полки 8 поджим верхнего стыка 12 фальцевого шва до контакта кромкой верхнего стыка верхней поверхности нижнего стыка 10. Процесс осуществляют с приложением снаружи к боковым стенкам профиля в переходе нормальных усилий и вертикальных усилий к сгибу о тбортовки верхнего стыка 12. Устойчивое положение профиля в переходе поддерживается реактивными усилиями роликовой проводки. В XXIV переходе осуществляют дальнейшую гибку полки 8 до упора кромкой отбортовки 13 в верхнюю поверхность прямолинейного участка 16 нижнего стыка 10 и путем приложения вертикальных усилий к сгибу 14 отбортовки 13 верхнего стыка 12 и нормальных усилий к верхней части боковых стенок 2 изнутри через роликовый инструмент оправки. В XXV переходе производят подгибкой полки 8 окончательное сведение стыков фальцевого шва до полного охвата отбортовками 13 и 15 внутренней поверхности фальцевого шва и путем приложения вертикальных усилий к сгибу 14 отбортовки 13 и нормальных усилий к верхней части боковых стенок 2 изнутри через роликовый инструмент оправки. Реактивные усилия снизу обеспечивают устойчивое положение профиля в переходе. В XXVI переходе осуществляют закатку фальцевого шва закаткой отбортовок роликовым инструментом снаружи и изнутри с приложением вертикальных усилий и нормальных усилий и нормальных усилий к верхней части боковых стенок. Затем осуществляют калибровку профиля валками по габаритным размерам сечения профиля и Опытное профилирование производили на XX - ти клетьевом профилегибочном стане 0,5 - 3 ´ 50 - 400 с неприводными и приводными боковыми роликами, расположенными в межклетьевом пространстве. Скорость профилирования Гнутый профиль с размерами в мм: был получен из штучной заготовки сечением в мм: 1 ´ 298, длиной 6000мм из листового металла на вышеуказанном профилегибочном стане. Штучная заготовка сечением 1 ´ 298мм I парой валков фиксируясь на кромки заготовки, направляясь во II формующую пару валков, которая осуществляла формовку элементов фальцевого шва от периферии к центру. В первой паре валков ось профиля разделяла заготовку по размерам в мм Во второй паре валков расстояние от оси профиля до очагов формовки в мм Во второй паре валков осуществляли полную формовку участков 18 и 19 по внутреннему радиусу на угол гибки на высоту левого стыка и формовку по внутреннему радиусу В III переходе III парой валков осуществляли формовку отбортовок на углы гибки и по внутреннему радиусу В IV, V, VI переходах продолжали формовку отбортовок 13 и 15 по режимам углов гибки В VII переходе VI парой валков начинали гибку полок 7 и 8 на угол на расстоянии от оси профиля в мм: образованием прямых и участков с В VIII и IX переходах продолжали гибку полок 7 и 8 по режиму: длина прямых участков в мм: В X переходе IX - й парой валков начинали формовку боковых стенок 2 на угол гибки с получением окончательных размеров нижней стенки мм и промежуточных размеров боковых стенок 2 в мм: В XI; XII; XIII; XIV переходах продолжали формовку боковых стенок 2 X, XI, XII, XIII парами валков по режиму углов гибки: с образованием прямых участков в мм: В XV переходе формовку стенок продолжали роликовым инструментом с приложением осевых встречно направленных усилий к оси сгиба боковых стенок 2 и полок 7 и 8 на углы гибки В XVI переходе продолжали гибку боковых стенок XIV парой валков на угол гибки В XVII- XIX переходах осуществляли гибку роликовым инструментом на углы гибки приложением осевых встречно с направленных усилий В XX переходе продолжили формовку роликовым инструментом на неравные углы гибки В XXI переходе продолжили формовку на углы гибки Формовку в XX и XXI переходах осуществляли с приложением осевых встречно направленных усилий и В XXII осуществляли догибку левой стороны на угол 90° и перегибку правой на 3° с целью создания зазора между кромками полок 7 и 8. В XXIII переходе роликовым инструментом осуществляли поджим верхнего стыка 12 фальцевого шва до контакта с нижним стыком 10 с приложением нормальных усилий вертикальных и реактивных В XXIV переходе внутренними нормальными усилиями и вертикальными усилиями производили размыкание кромок фальцевого шва. В XXV переходе производили с помощью нормальных усилий и вертикальных растяжку внутреннего контура профиля. В XXVI переходе осуществляли закатку фальцевого шва закаткой отбортовок роликовым инструментом снаружи и изнутри с приложением вертикальных взаимно уравновешенных усилий Затем осуществляли калибровку профиля по наружным размерам Полученный замкнутый профиль характеризовался хорошим внешним видом, стабильностью геометрических размеров в сечении профиля, которые соответствуют допускаемым линейным и угловым отклонениям, ровным и плотным фальцевым швом по всей длине детали, отсутствием смятия фальцевых частей на входном и выходном концах деталей. Винтообразное скручивание и пропеллерность отсутствуют. Неплоскостность нижней и верхней стенок не превышает 1мм, а боковых 1,5мм, что соответствует допуску по чертежу. Попеременным приложением валкового и роликового приводного инструмента, расположенного в межклетьевом пространстве, и выполненного в виде боковых, навесных роликов и роликов, установленных в оправках, обеспечивало сочетание формовки и правки в процессе гибки боковых стенок от 45° до 90°. Непрерывный стабильный режим формовки парами валков и роликами валковой арматуры за счет приложения осевых усилий, что дает возможность сократить углы гибки замкнутого прямоугольного профиля на завершающих переходах перед стыковкой недогнутых стыков фальцевого шва, исключить смятие кромок на входных концах профиля. Приложением нормальных усилий снаружи к боковым стенкам -и вертикальных усилий к верхнему стыку фальцевого шва обеспечивает плавную стыковку незамкнутых стыков фальцевого шва, а приложение нормальных усилий изнутри к боковым стенкам и вертикальных усилий сверху обеспечивает выполнение получаемого профиля по ширине и создает условия закатки фальцевого шва в завершающих переходах. Предлагаемый способ по сравнению с известным позволяет получить замкнутые профили из штучных заготовок за счет исключения смятия фальцевых частей входной части заготовок с отштампованными элементами на входной и выходной частях профиля. Известный способ получения замкнутых профилей требует введение сложных дополнительных отрезных устройств в автоматическую линию изготовления замкнуты х профилей и работают эти устройства на пониженных скоростях профилирования 5 10м/мин, в то время как обычная скорость профилирования 30 - 60м/мин. Указанные замкнутые профили более экономичны по сравнению с применяемыми горячекатанными профилями при производстве теплиц, обладает высокой несущей способностью, удобны в сборе теплиц. Ожидаемый экономический эффект образуется от применения замкнутых профилей, полученных по предложенному способу, позволяющих более чем в два раза сократить металлоемкость несущи х конструкций теплиц.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing the closed profiles

Автори англійськоюHulko Al'biert Izrailovych, Humeniuk-Hrytsai Petro Onysymovych, Porada Oleksii Mykolaiovych, Pevzner Hryhorii Mykhailovych, Marchenko Stanislav Ivanovych, Svietlichnyi Vitalii Fiodorovich, Sukharieva Raisa Ivanovna, Brykova Tatiana Pavlovna, Riabushenko Oleksandr Vasyliovych, Brutman Leonid Borysovych

Назва патенту російськоюСпособ изготовления замкнутых профилей

Автори російськоюГулько Альберт Израилович, Гуменюк-Грицай Петр Онисимович, Порада Алексей Николаевич, Певзнер Григорий Михайлович, Марченко Станислав Иванович, Светличный Виталий Федорович, Сухарева Раиса Ивановна, Брыкова Татьяна Павловна, Рябушенко Александр Васильевич, Брутман Леонид Борисович

МПК / Мітки

МПК: B21D 5/06

Мітки: профілів, виготовлення, замкнутих, спосіб

Код посилання

<a href="https://ua.patents.su/7-18501-sposib-vigotovlennya-zamknutikh-profiliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення замкнутих профілів</a>

Попередній патент: Спосіб з’єднання тонкостінних елементів металевих конструкцій припоєм

Наступний патент: Грейфер

Випадковий патент: Спосіб діагностики серцево-судинних розладів у новонароджених з груп перинатального ризику