Пристрій для регулювання перепаду тиску між пакерами

Номер патенту: 24438

Опубліковано: 17.07.1998

Автори: Клименко Юрій Олександрович, Токарєв Віктор Петрович, Ластовка Віктор Григорович, Волошинівський Богдан Онуфрієвич, Матус Богуслав Антонович

Формула / Реферат

1. Пристрій для регулювання перепаду тиску між паперами, який включає корпус, поршень, перевідник з осьовим і радіальним каналами, зворотній клапан, який відрізняється тим, що клапан тиску вмонтований в осьовому каналі перевідника і виконаний з можливістю його тарирування на різні величини тиску, який верхньою своєю випускною частиною сполучений через поршень верхньої гільзи і внутрішню порожнину її, а також через штуцерний канал в кришці цієї гільзи з осьовим каналом муфти, а нижньою своєю впускною частиною через масляну камеру нижньої гільзи і її поршень, канали в перехіднику і ніпелі - з кільцевим міжпакерним простором, причому в початковому стані поршні займають в гільзах нижнє положення.

2. Пристрій за п.1, який відрізняється тим, що зворотній перепускний клапан розміщений в осьовому каналі перевідника і сполучує підпоршневий простір верхньої гільзи з масляною камерою і має зворотний напрямок дії порівняно з клапаном тиску.

3. Пристрій за п.1, який відрізняється тим, що циліндрична зовнішня поверхня штовхача містить риски, кожна з яких при поєднанні з верхньою кромкою регульовочної гайки відповідає певній величині тиску, при якій відбувається відкриття клапана тиску.

Текст

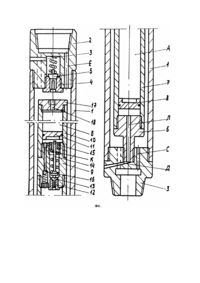

Патент відноситься до області випробування свердловин випробувачами пластів і може бути використаний при регулюванні перепаду тиску між пакерами. Відомий пристрій для розподілювання перепаду тиску між пакерами (А.с. СРСР №424964, Бюл. №15, 23.09.74), включаючий корпус, перевідник з осьовим і радіальним каналами, поршень, завдяки якому після пакеровки свердловини і послідуючого відкриття впускного клапана випробувача пластів під дією зусилля гідравлічної нерівнозваженості поршень пересувається уверх, вивільнюючи камеру для регульованого перетоку до неї промивальної рідини із замкненого міжпакерного простору, зменшуючи за рахунок цього гідростатичний тиск в ньому. Надпоршневий простір пристрою через зворотній клапан сполучений з затрубним кільцевим простором свердловини міжпакерної зони, що забезпечує вирівнювання тиску в міжпакерній зоні з тиском в надпакерній зоні свердловини при знятті пакерів з місця після завершення випробування. Це технічне рішення прийнято за прототип. Основним недоліком цієї конструкції являється: необхідність заміни змінних деталей патрубка і кільцевого диференціального поршня з метою забезпечення можливості регулювання перепаду тиску на пакери згідно до конкретних умов проведення робіт; неможливість випробування декількох об'єктів за один спуск випробувача пластів, із-за того, що конструкція потребує після кожного випробування розборки і повернення диференціального поршня в початковий стан; неможливість подальшого випробування пласта при порушенні щільності пакеровки верхнього пакера. В основу винаходу поставлена задача створення такої конструкції розподілювача перепаду тиску між пакерами, яка забезпечила би можливість багаторазового перерозподілювання перепаду тиску між пакерами при випробуванні декількох об'єктів за один спуск пристрою. Досягається це шляхом зміни вузла перерозподілу тиску з досягненням можливості багаторазового зниження міжпакерного тиску за рахунок багаторазового перепуску міжпакерного об'єму рідини в пристрій без додаткового регулювання об'єму камери його на поверхні при кожному випробуванні об'єкта. З цією метою клапан тиску, який вмонтований в осьовому каналі перевідника і виконаний з можливістю тарирування його на різні величини тиску, своєю верхньою випускною частиною через поршень верхньої гільзи і внутрішню порожнину її, а також через штуцерний канал в кришці сполучений з осьовим каналом муфти і далі з внутрішньою порожниною труб, а нижньою своєю впускною частиною через масляну камеру нижньої гільзи і її поршень, канали в перехіднику і ніпелі - з кільцевим міжпакерним простором, причому, в початковому стані поршні займають в гільзах нижнє положення. Зворотній перепускний клапан, при цьому, розміщений в осьовому каналі перевідника паралельно тарованому клапану тиску і сполучає підпоршневий простір верхньої гільзи з масляною камерою нижньої гільзи і має зворотний напрямок дії порівняно з клапаном тиску. Циліндрична зовнішня поверхня штовхача клапану тиску містить риски, кожна з яких при поєднанні з верхньою кромкою регульовочної гайки відповідає певній величині тиску, при якій відбувається відкриття клапана тиску. На кресленні (фіг.) приведений загальний вигляд пропонуємого пристрою. Пристрій для регулювання перепаду тиску між пакерами складається з корпуса 1, до верхньої частини якого за допомогою різьби приєднана муфта 2, а до нижньої - ніпель 3. В муфті 3 виконані радіальний "В" і осьові "Е" канали і встановлений зрівнювальний клапан, включаючий сідло 4 і підпружинений тарільчатий клапан 5. Ніпель 3 з прохідними каналами "С" і "Д" жорстко поєднаний з перехідником 6, в якому виконаний центральний осьовий канал "Л", який являється продовженням канала "Д". Перехідник 6 з допомогою різьби поєднаний з гільзою 7, в порожнині якої розміщений поршень 8 з ущільнювальними кільцями. В верхній частині гільза різьбою поєднана з перевідником 9, який сумісно з гільзою 7 і поршнем 8 утворюють герметичну камеру "А" заповнену маслом. Перевідник 9 верхньою своєю частиною різьбою поєднується з гільзою 10, яка оснащена поршнем 11 з ущільнювальними кільцями. Перевідник також оснащений тарированим клапаном, який встановлений в центральному осьовому каналі і складається з сідла 12, клапана 13, підпружиненого штовхача 14 і тарировочної гайки 15, а також зворотнього підпружиненого шарикового клапана 16, встановленого в осьовому каналі "К" перевідника. Верх гільзи 10 закритий кришкою 17 з штуцерним каналом 18, які сумісно утворюють камеру "Б". Пристрій працює слідуючим чином. Пристрій спускають в свердловину з комплектом випробувача пластів установленим поміж двох пакерів. В процесі спуску промивальна рідина, якою заповнена свердловина, через отвори фільтра, порожнистий осьовий канал штока нижнього пакера поступає через осьовий канал "С" ніпеля 3 у внутрішню порожнину корпуса 1, а потім через прохідний осьовий канал "Е" муфти 21 осьову порожнину штока верхнього пакера в випробувач пластів і через його вирівнювальний клапан - в затрубний кільцевий простір. Порожнина бурильних труб, розташованих вище випробувача пластів, герметично роз'єднана з внутрішньою порожниною пристрою приймальним клапаном випробувача пластів, який знаходиться в закритому стані в процесі спуску. Тиск в камерах "А" і "Б", а також в камерах під поршнями 8 і 11 через канали "С", "Д" і "Л", з однієї сторони, і через штуцерний канал 18, з другої сторони, зрівноважується з тиском в трубах над пристрієм і в затрубному просторі в зоні розміщення пакерів і пристрою, яке до момента відкриття приймального клапана випробувача пластів однакове. Таким чином, в процесі спуску у внутрішній порожнині пристрою і зовні нього, над верхнім і під нижнім пакерами, а також між ними тиск однаковий і дорівнює гідростатичному тиску стовба промивальної рідини. При цьому, поршні 8 і 11 зрівноважені і знаходяться в нижньому крайньому положенні, а клапани 13 і 16 закриті. Зрівнювальний клапан в процесі спуску гідравлічно зрівноважений і знаходиться в закритому стані: тарільчатий клапан 5 пружиною прижатий до сідла 4. Після завершення спуску випробувального інструмента на вибій свердловини розгрузкою бурильних труб встановлюють пакери, а випробувач пластів стиснувшись відкриває впускний клапан. В початковий момент встановлення пакерів гідростатичний тиск під нижнім пакером, між пакерами і вище верхнього пакера однаковий, тобто в цей момент перепад тиску між пакерами відсутній. Після відкриття впускового клапана випробувача пластів і сполучення трубного простору з підпакерною зоною тиск під нижнім пакером в порожнині пристрою (між корпусом 1 і гільзами 7, 10) і в камері "Б" понижується до величини тиску в бурильних трубах і становить значно нижчим ніж в затрубному просторі пристрою, тобто нижчим ніж в міжпакерному просторі. При цьому відбувається перерозподіл зусиль, діючих на поршень 8, тарирований клапан 13 і поршень 11. В момент зниження тиску в камері "Б" до величини тиску в бурильних трубах, поршень 8, під дією через канали "Д" і "Л" підвищеного тиску в кільцевому міжпакерному просторі, переміщається вгору стискує масло в камері "А" гільзи 7 і передає підвищений тиск на витаруваний клапан 13. При досягненні в камері "А" заданого тиску клапан 13, переборюючи зусилля пружини, відкриває отвір клапана і перепускає масло в камеру підпоршневої порожнини поршня 11, пересуваючи його вгору. При зниженні тиску в камері "А" тарирований клапан під дією пружини закривається. Одночасно за рахунок зниження тиску в камері "А" відбудеться зниження тиску в замкненому міжпакерному просторі на величину звільнившогося об'єму в цій полості, який перемістився в камери "А" і "Б". Тарируючи клапан 13 можна досягти такого стану, що перепад тиску, який передається на верхній пакер, буде перерозподілений на два пакери порівно. Після завершення випробування пласта і відкриття урівнювального клапана випробувача пластів, надпакерний тиск бурового розчину по вирівнювальних каналах передається під нижній пакер і у внутрішню порожнину корпуса 1 пристрою, підвищуючи тиск в порожнині корпуса до величини гідростатичного тиску стовбура бурового розчину в свердловині над верхнім пакером. Під дією цього тиску клапан 5, стискаючи пружину, відкриває центральний канал сідла 4 і сполучає порожнину корпуса 1 через канал "В" з міжпакерним простором, вирівнюючи в ньому тиск до величини надпакерного. Після вирівнювання тисків в підпакерному і міжпакерному просторах з надпакерним, натягом бурильних труб знімають з місця пакери і пристрій піднімають на поверхню. Забезпечення можливості регулювання перепаду тиску на пакеруючі елементи, стосовно до конкретних умов, досягається наявністю в клапані 13 пружини, штовхача 14 з поділками і тарировочної гайки 15. Тарирування клапана проводиться в лабораторних умовах при різних тисках по поділках на штовхачеві. Наявність зворотного шарикового клапана 16 дозволяє проводити повернення верхнього і нижнього поршнів 11 і 8 в початкове нижнє положення без повної розборки пристрою. Для цього, необхідно відвернути корпус 1 з муфтою 2, підключити насос високого тиску трубопроводом до штуцерного отвору 18 і закачати в порожнину "Б" масло, попередньо заповнивши її водою. При подачі масла на трубопроводі в порожнину "Б" поршень 11, підтиском переміщується вниз по гільзі 10, а масло з підпоршневої порожнини, діючи на шарик 16, відкриває канал "К" і перетікає в порожнину "А", перемішуючи при цьому поршень 8 в крайнє нижнє положення. Для переведення пристрою в режим роботи згідно зміни умов, необхідно від корпуса 1 відвернути ніпель 3, а з перевідника 9 - гільзу 10 з поршнем 11 і під'єднати до каналу "Л" перехідника 6 через трубопровід насос високого тиску. За допомогою тарировочної гайки 15 по мітках на штовхачі 14 встановлюють необхідну поділку і створюють насосом тиск, визначаючи величину його в момент спрацювання клапана 13. Величина тиску, при якому спрацьовує клапан повинна відповідати величині по тарировочній таблиці. Вказаний пристрій може бути виготовлений і використаний при проведенні пошукових геологорозвідувальних робіт.

ДивитисяДодаткова інформація

Автори англійськоюTokariev Viktor Petrovych, Matus Bohuslav Antonovych, Klymenko Yurii Oleksandrovych, Voloshynivskyi Bohdan Onufriiovych, Lastovka Viktor Hryhorovych

Автори російськоюТокарев Виктор Петрович, Матус Богуслав Антонович, Клименко Юрий Александрович, Волошинивский Богдан Онуфриевич, Ластовка Виктор Григорьевич

МПК / Мітки

МПК: E21B 34/00, E21B 33/122

Мітки: регулювання, пристрій, тиску, пакерами, перепаду

Код посилання

<a href="https://ua.patents.su/3-24438-pristrijj-dlya-regulyuvannya-perepadu-tisku-mizh-pakerami.html" target="_blank" rel="follow" title="База патентів України">Пристрій для регулювання перепаду тиску між пакерами</a>

Попередній патент: Реагент для обробки бурових розчинів

Наступний патент: Спосіб обробки тіл обертання електричною дугою і електрод-інструмент для його реалізації

Випадковий патент: Спосіб нанесення зносостійких покриттів на робочу поверхню залізничної рейки