Спосіб обробки тіл обертання електричною дугою і електрод-інструмент для його реалізації

Формула / Реферат

1. Спосіб обробки тіл обертання електричною дугою, який відрізняється тим, що електричну дугу збуджують у міжелектродному зазорі між електродом-заготовкою, яка обертається, і електродом-інструментом, який має поступальні чи дискретні технологічні рухи осьової та радіальної подачі, під технологічним тиском робочої рідини, що подається у міжелектродний зазор крізь канал у електроді-інструменті.

2. Спосіб за п.1, який відрізняється тим, що обробку здійснюють при таких регулюємих параметрах: тиск робочої рідини на вході у міжелектродний зазор - від 0,05 до 10МПа; технологічний струм - від 0,1 до 5000А; робоча напруга на електродах - від 20 до 100В: швидкість обертання електрода-заготовки - від 0,5 до 6000 обертів на хвилину; осьова подача електрода-інструмента - від 0,01 до 0,5мм і завжди менша міжелектродного зазора; радіальна подача електрода-інструмента - від 0 до 200мм на оберт.

3. Спосіб обробки за пп.1 і 2, який відрізняється тим, що технологічні рухи електрода-інструмента можуть здійснюватися і в ручному і в автоматичному режимах.

4. Спосіб за пп.1 - 3, який відрізняється тим, що обробку здійснюють із зануренням електрода-заготовки та електрода-інструмента у робочу рідину.

5. Електрод-інструмент для обробки тіл обертання електричною дугою, який відрізняється тим, що робоча частина виконана у вигляді тонкостінної металевої трубки, у середину якої запресовано графітовий стержень із діаметрально розташованою щілиною, яка гідравлічно з'єднана із центральним скрізним каналом і орієнтована при обробці переважно паралельно осі електрода-заготовки.

Текст

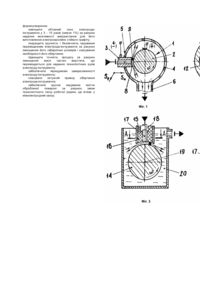

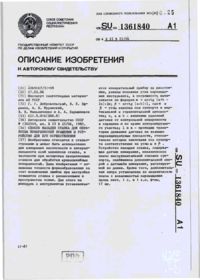

Передбачуваний винахід стосується області електроерозійної обробки, і може бути використаний у машинобудуванні для розмірної обробки електричною дугою поверхонь тіл обертання. Відомі аналогічні електроерозійні способи, які принципово можуть бути використані для обробки тіл обертання (Электроэрозионная обработка деталей / Думпе В.Э. - Техніка, 1975. - С.38). Аналогічні способи володіють низькою продуктивністю обробки, тому, що використовують для обробки нестаціонарні форми електричного розряду (електричну іскру, електричний імпульс). Відомий високопродуктивний спосіб обробки тіл обертання електричною дугою, який отримав назву "електроконтактна обробка" (Справочник по электрохимическим и электрофизическим методам обработки / Г.Л. Амитан, И.А. Байсупов, Ю.М. Барон и др. Под общ. ред. В.А. Волосатова. Л.: Машиностроение, 1988. - С.343 - 344). При реалізації даного способу електричну дугу у міжелектродному зазорі збуджують між електродом-заготовкою, яка обертається із відносно повільною швидкістю, і дисковим електродом-інструментом, який обертається з відносно великою окружною швидкістю (до 30 50м/с). Необхідність обертання електродаінструмента із великою окружною швидкістю обумовлена залежністю зносу металевого диска від швидкості обертання: чим більше швидкість, тим менше знос. Для забезпечення такої технологічної швидкості електрода-інструмента, діаметр диска досягає розмірів 200 - 800мм, а диск виконують із чавуну або сталі. Однак, технологічні можливості відомого способу обробки тіл обертання суттєво обмежені великими габаритними розмірами (діаметром) електрода-інструмента та кінематикою його обертання. Так, високопродуктивне розтачування отворів менш 200мм їм виконувати або важко, або у більшості випадках неможливо. Крім того: незручно і небезпечно керувати переміщенням великогабаритного дискового електродаінструмента, який обертається; точність процесу обмежена великою масою частин верстата, що переміщуються і обертаються для надання технологічних рухів електроду-інструменту (диску); дисковий великогабаритний електрод-інструмент не є швидкозмінним; при найкращих співвідношеннях між геометричними характеристиками електрода-інструмента та електрогідродинамічними параметрами процесу, об'ємний знос найбільш малозносного чавунного електрода-інструмента не зменшується нижче 3 10%; привод обертання великогабаритного дискового електрода-інструмента володіє відносно великою потужністю; шорсткість обробленої поверхні і глибина зони термічного впливу залежать від швидкості обертання електродаінструмента, яка обмежена конструктивним виконанням багатошвидкісного привода: чим більше швидкість, тим менша шорсткість обробленої поверхні і глибина зони термічного впливу, але і тим складніше привод. Задачею даного винаходу є розширення технологічних можливостей способа обробки тіл обертання електричною дугою за рахунок забезпечення таких умов обробки, при яких електрод-інструмент не обертається. Дана задача вирішується у відомому способі обробки тіл обертання електричною дугою за рахунок того, що електричну дугу збуджують у міжелектродному зазорі між електродомзаготовкою, яка обертається, і електродомінструментом, який має поступальні чи дискретні технологічні рухи осьової та радіальної подачі, під технологічним тиском робочої рідини, що подається у міжелектродний зазор крізь канал у електродіінструменті. Обробку здійснюють при таких регулюємих параметрах: тиск робочої рідини на вході у міжелектродний зазор - від 0,05 до 10МПа; технологічний струм - від 0,1 до 5000А; робоча напруга на електродах - від 20 до 100В; швидкість обертання електрода-заготовки - від 0,5 до 6000 обертів на хвилину; осьова подача електродаінструмента - від 0,01 до 0,5мм і завжди менша міжелектродного зазора; радіальна подача електрода-інструмента - від 0 до 200мм на оберт. Обробку здійснюють із зануренням електродазаготовки та електрода-інструмента у робочу рідину. Робоча частина електрода-інструмента виконана у вигляді тонкостінної металевої трубки, у середину якої запресовано графітовий стержень із діаметрально розташованою щілиною, яка гідравлічно з'єднана із центральним скрізним каналом і орієнтована при обробці переважно паралельно осі електрода-заготовки. Таке технічне рішення дозволяє: суттєво зменшити габаритнірозміри і різноманітити форму робочої поверхні електрода-інструмента, що у кінцевому випадку значно розширює технологічні можливості процесу обробки; забезпечити зручність і безпечність керування переміщенням малогабаритного електрода-інструмента, що не обертається; підвищити точність процесу за рахунок зменшення маси частин верстата, що переміщуються для надання технологічних рухів електроду-інструменту; забезпечити передумови швидкозмінності малогабаритному електроду-інструменту; зменшити об'ємний знос електрода-інструмента нижче 1% за рахунок надання можливості використання для його виготовлення електроерозійно стійкого графіту; скасувати подужній привод обертання електродаінструмента; забезпечити зручне керування якістю обробленої поверхні за рахунок зміни технологічного тиску робочої рідини, що втікає у міжелектродний зазор. На приведених фігурах зображено: схеми обробки електричною дугою зовнішньої (фіг.1) і внутрішньої (фіг.2) поверхонь тіл обертання за пп.1.1, 1.2, 1.3; на фіг.З показана обробка електричною дугою тіла обертання із зануренням електродів у робочу рідину за п.1.4; на фіг.4 переріз А - А на фіг.3 (електрода-інструмента за п.1.5). Для обробки зовнішньої поверхні і тіла обертання 2 (фіг.1) електрод-інструмент 3 закріплюють, наприклад, у модернізованому токарному верстаті замість різця у різцетримачі із електроізоляцією від станини, а до електродазаготовки 2 підводять постійний технологічний струм за допомогою струмопідводу, що обертається. Для забезпечення гідроізоляції, зону обробки закривають прозорою камерою 4 із осьовим пазом для радіального Sp переміщення електрода-інструмента 3, і донним патрубком 6 для вилучення робочої рідини разом із продуктами ерозії електродів 2, 3. Крізь технологічний канал 7 нагнітають робочу рідину під технологічним тиском у міжелектродний зазор 8, де збуджують електричну дугу 9. У зв'язку з тим, що дуга горить під дією потужного гідродинамічного потока робочої рідини, який є для дуги постійно поновлюючим електричним опором, вона стискується і у геометричному і у енергетичному розумінню. Стиснута дуга 9 являє собою інструмент для високопродуктивної обробки електрода-заготовки 2. Змінюючи тиск робочої рідини на вході, у міжелектродний зазор 8, можна зручно і легко керувати якістю обробленої поверхні 1. Так, при підвищенні тиску шорсткість обробленої поверхні і глибина зони термічного впливу зменшується. Крім того, якість обробленої поверхні залежить і від технологічного струму - головного фактора, що визначає продуктивність обробки. Так, із підвищенням струму, шорсткість обробленої поверхні та глибина зони термічного впливу підвищуються. Якщо одночасно підвищувати і струм і тиск робочої рідини, можна створити такі умови, при яких продуктивність процесу обробки буде підвищуватися, а шорсткість обробленої поверхні і глибина зони термічного впливу будуть залишатися на постійному рівні. Більш того, із підвищенням швидкості обертання електродазаготовки 2, шорсткість обробленої поверхні і глибина зони термічного впливу будуть зменшуватися. Таким чином, пропонуємий спосіб обробки тіл обертання електричною дугою має три фактора для керування якістю обробленої поверхні (тиск робочої рідини, технологічний струм, швидкість обертання електрода-заготовки), а відомий - два (технологічний струм, швидкість обертання електрода-заготовки), бо такий фактор, як "швидкість обертання електрода-інструмента" у відомому способі завжди підтримується на постійному рівні. Для обробки (розтачування) внутрішньої поверхні 10 тіла обертання 11 (фіг.2) короткий електрод-Інструмент установлюють у компактному електродотримачу 13, який закріпляють у різцетримачі токарного верстата, а процес обробки здійснюють аналогічно. Вибір режимів обробки обумовлен таким чином. Тиск робочої рідини регулюють у межах від 0,05 до 10МПа. Менші значення тиску застосовують при "м'яких" режимах обробки (невеликий технологічний струм, велика швидкість обертання електрода-заготовки), а більші - при "жорстких" режимах обробки (великий технологічний струму невелика швидкість обертання електрода-заготовки). Технологічний струм регулюють у, межах від 0,1 до 5000А. Менші значення струму відповідають чистової малопродуктивної обробки, а більші - чорнової високопродуктивної обробки. Робочу напругу регулюють у межах від 20 до 100В. Менші значення відповідають обробки при великих технологічних струмах, більші - при малих. Швидкість обертання електрода-заготовки регулюють у межах від 0,5 до 6000 обертів на хвилину. Менші значення швидкості обертання електрода-заготовки відповідають обробки великогабаритних виробів і, як правило, у чистовому режимі. Осьову подачу електродаінструмента регулюють у межах від 0,01 до 0,5мм. Менші значення осьової подачі відповідають чистової обробки, а більші - чорнової. Радіальну подачу електрода-інструмента регулюють у межах від 0 до 200мм на оберт. Нульове значення радіальної подачі відповідає обробки із формоутворенням, як правило, фасонної поверхні електрода-заготовки, яка еквідистантна робочої поверхні електрода-інструмента. Більші значення радіальної подачі відповідають обробки великогабаритної заготовки при виконанні обдирочних робіт із максимально можливою продуктивністю, а менші - малогабаритної заготовки. При обробці тіл обертання на великих технологічних струмах з'являється необхідність підвищувати тиск робочої рідини на вході у міжелектродний зазор, з метою підтримання певної якості обробленої поверхні. При цьому, продукти ерозії, що являють собою розплавлений метал, під дією потужного гідродинамічного потоку робочої рідини, у струйному режимі та з великою швидкістю вилітають із зазору, можуть пошкодити камеру 4 і тим самим створити небезпечні умови для роботи оператора. Для забезпечення безпечних умов праці, а також локалізації електричної дуги у місцях виходу продуктів ерозії із зазору, доцільно обробку здійснювати із зануренням електрода-заготовки 14 та електрода-інструмента 15 у робочу рідину 20 (фіг.3). Як робоча рідина може використовуватися технічна вода та органічні середовища. При прокачуванні робочої рідини під технологічним тиском крізь канал у електродіінструменті на внутрішню поверхню канала діють радіальні сили, які прагнуть розірвати електродінструмент. Графітовий електрод-інструмент, як самий електроерозійно стійкий, не витримує тиску робочої рідини і руйнується. Тому електродінструмент виготовляють із міцного електропровідного матеріалу, наприклад сталі, чавуна, вольфрама. Найбільш електроерозійно стійким із них є вольфрам, але і найбільш багатокоштовним, а найменший об'ємний знос електрода-інструмента, що виготовлено із чавуну, складає 10 - 30%, в залежності від режиму обробки. З метою зменшення об'ємного зносу електродаінструмента нижче 1% за рахунок надання можливості використання для його виготовлення електроерозійно стійкого графіту, пропонується робочу частину електрода-інструмента виконати у вигляді тонкостінної металевої трубки 16 (фіг.3, 4), у середину якої запресований графітовий стержень 15 із діаметрально розташованою щілиною 17, яка гідравлічно з'єднана із центральним скрізним каналом 18 і орієнтована переважно паралельно осі 19 електрода-заготовки 14. Тонкостінна металева трубка 16 виконує функцію бандажа - сприймає радіальний тиск робочої рідини, а графітовий стержень 15 саме є електрод-інструмент. Наявність щільового робочого отвору у електроді-інструменті забезпечує рівномірний гідродинамічний потік робочої рідини у міжелектродному зазорі, що позитивно впливає на рівномірність якості обробленої поверхні. При невеликих розмірах електрода-інструмента робочий отвір може мати іншу форму, наприклад круглу. Використання пропонуємого способа обробка тіл обертання електричною дугою і електродаінструмента для його реалізації, у порівнянні із відомим, дозволяє: суттєво розширити технологічні можливості процесу за рахунок зменшення габаритних розмірів електрода-інструмента, скасування обертання електрода-інструмента, використання різноманітних за формою робочої поверхні електродівінструментів, використання додаткових схем формоутворення; зменшити об'ємний знос електродаінструмента у 3 - 10 разів (нижче 1%) за рахунок надання можливості використання для його виготовлення електроерозійно стійкого графіту; покращити зручність і безпечність керування переміщенням електрода-інструмента за рахунок зменшення його габаритних розмірів і скасування необхідності його обертання; підвищити точність процесу за рахунок зменшення маси частин верстата, що переміщуються для надання технологічних рухів електроду-інструменту; забезпечити передумови швидкозмінності електроду-інструменту; скасувати потужній привод обертання електрода-інструмента; забезпечити зручне керування якістю обробленої поверхні за рахунок зміни технологічного тиску робочої рідини, що втікає у міжелектродний зазор.

ДивитисяДодаткова інформація

Автори англійськоюBokov Viktor Myhailovych

Автори російськоюБоков Виктор Михайлович

МПК / Мітки

МПК: B23P 17/00

Мітки: дугою, реалізації, обробки, тіл, електричною, спосіб, електрод-інструмент, обертання

Код посилання

<a href="https://ua.patents.su/3-24439-sposib-obrobki-til-obertannya-elektrichnoyu-dugoyu-i-elektrod-instrument-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки тіл обертання електричною дугою і електрод-інструмент для його реалізації</a>

Попередній патент: Пристрій для регулювання перепаду тиску між пакерами

Наступний патент: Теплоізоляційна плита

Випадковий патент: Пристрій для аеробної мікробіологічної обробки стічних вод