Спосіб виготовлення профільних труб

Номер патенту: 25433

Опубліковано: 30.10.1998

Автори: Новіков Леонід Миколайович, Ковіка Микола Данилович, Фурманов Валерій Борисович, Мироненко Юрій Анатолійович, Ханін Марко Ісаакович, Мальцев Юрій Іванович, Полуектов Вадим Володимирович, Шлосберг Лев Михайлович

Формула / Реферат

Способ изготовления профильных труб, включающий профилирование круглых труб конечной длины в профильном калибре с использованием короткой профильной оправки, при котором передний концевой участок трубы профилируют путем проталкивания через профильный калибр, затем осуществляют захват прошедшего калибр участка трубы, после чего трубу профилируют путем волочения, отличающийся тем, что профилирование переднего и заднего концевых участков трубы, длина каждого из которых равна 0,5 - 1,2 диаметра трубы, производят на раздельных для каждого участка подвижных оправках, а остальную часть трубы профилируют без оправки, захват, прошедшего профильный калибр переднего концевого участка трубы осуществляют на подвижной оправке, введенной в трубу в процессе проталкивания, при этом профильный калибр для деформации трубы по всей ее длине образуют с помощью валков.

Текст

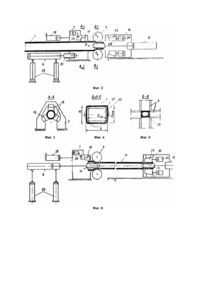

Изобретение относится к трубному производству и может быть использовано при изготовлении крупногабаритных профильных труб, например, квадратных, прямоугольных, шестигранных и други х, с периметром свыше 500мм из круглых тр уб-заготовок конечной длины диаметром более 150мм. Известен способ изготовления профильных труб из круглых тр уб конечной длины путем поштучной прокатки их в непрерывных станах, согласно которому процесс прокатки осуществляется в профильных калибрах, образованных приводными и неприводными валками, без оправки. Способ используется для изготовления профильных труб малых размеров с периметром менее 350мм (Авт. св. СССР №1064535, кл. B21C37/16, опубл. 23.02.88). Способ не обеспечивает получение заданного профиля по всей длине труб. На каждом конце трубы при прокатке образуется участок профиля длиной 0,5 - 1,2 диаметра трубы-заготовки, где стенка прогнута внутрь профиля (утяжка граней). Участки с утяжкой подлежат обрезке. При изготовлении труб малых размеров, характеризующи хся отношением длины к среднему диаметру L/D > 50 - 70, расход металла, связанный с обрезью концов, относительно невелик (1 - 4%). При изготовлении же крупногабаритных профильных труб с L/D < 50 - 70 расход металла увеличивается в 2 - 3 раза. Известен способ изготовления профильных труб, при котором круглые трубы конечной длины профилируют путем безоправочного волочения через профильную неподвижную волоку (Шур упов А.К., Фрейберг М.А. Производство труб экономичных профилей. Свердловск, Металлургиздат, 1963. - С.18). Применение способа приводит к обрезке подготовленного к волочению переднего конца труб - захватки, а также заднего конца с утяжкой граней. Кроме того, использование неподвижной волоки требует химической подготовки поверхности труб к волочению и применения смазки в процессе волочения, что увеличивает тр удозатраты, расход материалов и удорожает производство. Известен способ изготовления профильных труб, при котором круглые трубы конечной длины профилируют путем безоправочного волочения через профильный калибр, образованный неприводными валками (Авт. св. СССР №712161, кл. B21C37/06, опубл. 30.01.80). Способ, по сравнению с предыдущим, исключает, благодаря использованию вращающихся валков, химическую подготовку поверхности труб-заготовок и необходимость применения смазки, но также приводит к обрезке захватки и заднего конца трубы с утяжкой граней. Известен способ изготовления профильных труб, включающий профилирование круглых тр уб конечной длины в профильном калибре с использованием короткой профильной оправки, при котором передний концевой участок, трубы профилируют путем проталкивания через профильный калибр, затем осуществляют захват прошедшего калибр участка трубы, после чего трубу профилируют п утем волочения. Профильный калибр представляет собой неподвижную волоку, а профилирование трубы по всей длине осуществляют на одной неподвижной оправке (Авт. св. СССР №400398, кл. B21C1/24, B21C37/20, опубл. 01.03.74). При использовании данного способа передний спрофилированный концевой участок трубы, представляющий собой полое тело с низкой радиальной жесткостью, при захвате его зажимом тянущего устройства волочильного стана подвергается смятию (при котором искажается форма профиля), что приводит к необходимости удаления его в отходы путем обрезки и увеличивает расход металла. При изготовлении партии труб точность выполнения профиля от трубы к тр убе снижается. Это связано с наличием скольжения неподвижных волоки и оправки относительно поверхности тр убы в процессе профилирования и, по этой причине, с интенсивным их износом. Для понижения интенсивности износа производят предварительную химическую подготовку поверхности труб и применяют смазку в процессе профилирования, что значительно увеличивает затраты на производство. Задачей предлагаемого изобретения является создание способа изготовления крупногабаритных профильных труб из круглы х тр уб конечной длины без отходы на концевую обрезь и с высокой точностью профиля при пониженных затратах на производство путем повышения радиальной жесткости переднего концевого участка спрофилированной трубы за счет создания внутреннего подпора стенок профиля и существенного уменьшения скольжения металла относительно деформирующего инструмента в процессе профилирования трубы по всей ее длине. Эта задача решена тем, что в способе изготовления профильных труб, включающем профилирование круглых тр уб конечной длины в профильном калибре с использованием короткой профильной оправки, при котором передний концевой участок трубы профилируют путем проталкивания через профильный калибр, затем осуществляют захват прошедшего калибр участка трубы, после чего трубу профилируют путем волочения, согласно предлагаемому изобретению, профилирование переднего и заднего концевых участков тр убы, длина каждого из которых равна 0,5 - 1,2 диаметра трубы, производят на раздельных для каждого участка подвижных оправках, а остальную часть трубы профилируют без оправки, захват прошедшего калибр переднего концевого участка трубы осуществляют на подвижной оправке, введенной в трубу в процессе проталкивания, при этом профильный калибр для деформации трубы по всей ее длине образуют с помощью валков. Отличием предлагаемого способа от прототипа является: профилирование переднего и заднего концевых участков тр убы, длина каждого из которых равна 0,5 - 1,2 диаметра трубы, производят на раздельных для каждого участка подвижных оправках; остальную часть трубы (кроме указанных концевых участков) профилируют без оправки; захват прошедшего профильный калибр переднего концевого участка трубы осуществляют на подвижной оправке, введенной в трубу в процессе проталкивания; профильный калибр для деформации трубы по всей ее длине образуют с помощью валков. Техническим результатом использования предлагаемого способа является ликвидация отходов металла в виде обрези переднего концевого участка труб благодаря сохранению точной формы профиля на этом участке при захвате его зажимом тянущего устройства волочильного стана, высокая точность профильных труб в связи с пониженным износом подвижного деформирующего инструмента, уменьшение расхода деформирующего инструмента, энергии, материалов и снижение трудозатрат при изготовлении труб. Это обусловлено следующими факторами: так как подвижные короткие оправки получают движение от воздействия на них самой трубы (т.е. являются плавающими), они приобретают скорость, равную скорости трубы; это приводит, в свою очередь, к отсутствию скольжения между ними в процессе профилирования; подвижная короткая оправка, введенная в трубу в процессе проталкивания, движется вместе с трубой и вы ходит из очага деформации, находясь внутри переднего концевого участка трубы; при захвате этого участка трубы зажимом тянущего устройства волочильного стана оправка оказывает внутренний подпор на стенки профиля, резко повышая радиальную жесткость системы труба-оправка; при этом сжатие профиля на оправке не приводит к его смятию, захватываемый участок тр убы со храняет точность, остается годным и не нуждается в последующей обрезке; отсутствие скольжения между трубой и оправкой обусловливает повышенную стойкость оправки (даже без подачи смазки на оправку); кроме того, каждая оправка работает только на коротком концевом участке трубы, длина которого равна 0,5 - 1,2 диаметра трубы, в течение короткого времени и поэтому не разогревается, что также приводит к повышению стойкости оправок; подвижные короткие оправки, благодаря практическому отсутствию износа, длительное время сохраняют постоянные размеры, что позволяет сохранить высокую точность вн утренних размеров профиля при изготовлении больших партий труб; профильный калибр, образованный вращающимися валками, имеет подвижную контактную поверхность и, в связи с этим, высокую стойкость по сравнению с волокой (даже без подачи смазки на валки); длительное сохранение профиля калибра позволяет сохранить высокую точность наружных размеров профиля при изготовлении больших партий труб; на подвижных оправках и в калибре, образованном вращающимися валками, не возникают силы трения, направленные против хода процесса проталкивания или волочения (такие силы имеют место при деформации в неподвижной волоке и на неподвижной оправке, причем неподвижная оправка действует в течение всего процесса); отсутствие противонаправленных сил трения снижает общее усилие деформации и, следовательно, расход энергии; ликвидация химической подготовки поверхности труб (травления, фосфатирования) перед деформацией с использованием подвижного инструмента, а также нанесения смазки уменьшает расход материалов, энергии и затрат труда. В результате осуществления предлагаемого способа крупногабаритные трубы, изготовленные из круглых тр уб конечной длины, будут иметь высокую точность размеров; передний концевой участок тр уб, захватываемый при волочении не будет сминаться и подлежать последующей обрезке, что делает технологию безотходной; способ обеспечиваетснижение расхода деформирующего инструмента, понижение энерго, материало- и трудозатрат по сравнению с прототипом. На фиг.1 представлена общая схема устройства для реализации предлагаемого способа; на фиг.2 - схема процесса и положение узлов устройства в период деформации переднего концевого участка тр убы; на фиг.3 - сечение А - А на фиг.2; на фиг.4 - вид Б на фиг.2; на фиг.5 сечение В - В на фиг.2; на фиг.6 - схема процесса и положение узлов устройства в период деформации заднего концевого участка тр убы. На чертежах обозначены: 1 - круглая, труба, 2 - приемный стеллаж, 3 - дозатор труб, 4 - вводной рольганг, 5 - кантователь труб, 6 - гидроцилиндр, 7 - гидропроталкиватель, 8 - профилировочная клеть, 9 - валки, 10 - тележка волочильного стана, 11 - волочильный стан, 12 - гидроцилиндр, 13 тяговые цепи волочильного стана, 14 - двигатель, 15 - перекладыватель, 16 - стеллаж, 17 профильная труба, 18 - гидроцилиндр, 19 клиновые зажимы, 20 - гидроцилиндр, 21 подвижная короткая профильная оправка, 22 цилиндры, 23 - клиновые зажимы, 24 гидроцилиндр, 25 подвижная короткая профильная оправка. Способ осуществляют следующим образом. Исходные круглые трубы конечной длины 1 с приемного стеллажа 2 дозатором 3 по одной передают на вводной рольганг 4. В рольганг встроены кантователи труб 5. При профилировании сварных труб их кантуют с помощью кантователей с целью заданной ориентации сварного шва и внутреннего грата в профиле (например, шов устанавливают в верхней точке трубы, после профилирования он попадает в середину верхней стороны профиля); при профилировании бесшовных тр уб кантователи не используют. Перед началом транспортирования круглой трубы 1 по рольгангу 4 к профилировочной клети 8 все механизмы и узлы устройства приводят в исходное положение. Гидропроталкиватель 7 с помощью гидроцилиндра 18 отводят в крайнее левое положение. Плашки клиновых зажимов 19 действием гидроцилиндров 20 разводят. Гидроцилиндр 6, несущий на конце штока подвижную короткую профильную оправку 21 для профилирования заднего концевого участка тр убы, отводят вниз с оси устройства с помощью цилиндров 22, при этом оправку 21 устанавливают в крайнее левое положение. Тележку 10 волочильного стана 11 подводят к профилировочной клети 8 в крайнее левое положение, плашки клиновых зажимов 23, установленные на тележке 10, действием гидроцилиндров 24 разводят. Гидроцилиндром 12, также установленным на тележке 10, выдвигают подвижную оправку 25 для профилирования переднего концевого участка трубы в крайнее левое положение; при этом оправка располагается между валками 9, создавая совместно с ними очаг деформации при профилировании. Оправку 25 располагают так, чтобы ее передний торец, соединенный со штоком гидроцилиндра 12, отстоял на 0,2 - 0,3 диаметра трубы от линии центров валков O - O по ходу профилирования (правее O - O), где 0,2 - 0,3 диаметра трубы величина припуска на неточность установки оправки в очаге деформации. После установки оправки 25 в исходное положение обе полости гидроцилиндра 12 открывают для свободного выхода и входа рабочей жидкости, что создает возможность свободного осевого перемещения оправки 25 в процессе профилирования. Вводным рольгангом 4 круглую тр убу 1 транспортируют через раскрытые плашки клиновых зажимов 19 к профилировочной клети 8. В клети 8 профильный калибр для деформации трубы по всей ее длине образуют, например, неприводными калиброванными валками 9 (в некоторых случаях валки 9 могут быть приводными). При подходе трубы 1 к валкам 9 плашки клиновых зажимов 19 с помощью гидроцилиндров 20 сводят и зажимают трубу. Гидроцилиндром 18 начинают перемещать гидропроталкиватель 7 совместно с трубой в направлении профилирования (вправо) и таким образом осуществляют профилирование переднего концевого участка трубы путем проталкивания ее через профильный калибр за счет создаваемых осевых усилий. Форма профильного калибра, образованного валками 9 определяет форму получаемого профиля трубы (квадратную, прямоугольную, шестигранную). При выходе тр убы к линии центров валков O - O она начинает контактировать с оправкой 25. Настройку профильного калибра (выбор расстояний между валками) выполняют таким образом, чтобы нормальное давление между трубой и оправкой создавалось только за счет упругой деформации стенки. Возникающие силы трения покоя перемещают подвижную оправку с осевой скоростью, равной скорости движения трубы, и, благодаря этому, совместное движение трубы и оправки происходит без относительного скольжения. Процесс профилирования концевого участка тр убы, длина которого равна 0,5 - 1,2 диаметра трубы, на оправке обеспечивает точное выполнение заданного профиля этого участка трубы. После выхода рабочей части оправки 25 за линию O - O процесс профилирования путем проталкивания выполняют без оправки, при этом точность профиля в установившейся стадии профилирования обеспечена только калибровкой валков 9. Проталкивание трубы производят до тех пор, пока спрофилированный участок готовой профильной трубы 17 совместно с оправкой 25 не войдет в зазор между плашками клиновых зажимов 23. После этого выполняют следующие операции: захват прошедшего профильный калибр переднего концевого участка трубы 17 на оправке 25, введенной в трубу в процессе проталкивания, с помощью зажимов 23 и гидроцилиндров 24; освобождение трубы 1 зажимами 19 с помощью гидроцилиндров 20; включение двигателя 14 и начало перемещения тележки 10 волочильного стана 11 по ходу профилирования с помощью тяговых цепей 13. Перемещением тележки 10 и трубы 17 производят профилирование трубы путем волочения ее через профильный калибр. Вначале ведут профилирование без оправки на основной части длины трубы, заданный профиль трубы 17 при этом обеспечивается только валками 9. При подходе заднего торца круглой трубы 1 к профилировочной клети 8 с помощью цилиндров 22 на ось трубы выводят гидроцилиндр 6, которым, в свою очередь, выдвигают в рабочее положение оправку 21 для деформации заднего концевого участка трубы. В указанное положение оправку продвигают так, чтобы ее задний торец отставал от заднего торца трубы 1 на 0,2 - 0,3 диаметра трубы. После подхода переднего торца оправки 21 к линии O - O и при дальнейшем совместном движении оправки и трубы производят волочение-профилирование заднего концевого участка трубы длиной 0,5 - 1,2 диаметра на оправке с получением точной формы концевого участка профиля. Полости гидроцилиндра 6 при этом открывают и оправка 21 в процессе деформации движется как свободноплавающая со скоростью трубы без относительного скольжений между ними. После выхода заднего торца трубы за линию O - O и окончания процесса профилирования поршень гидроцилиндра 6 подходит в крайнее правое положение и оправку 21 тем самым останавливают. Движением тележки 10 и трубы 17 производят извлечение оправки 21 из трубы 17. После этого гидроцилиндрами 24 и клиновыми зажимами 23 частично разжимают трубу 17, гидроцилиндром 12 извлекают из трубы оправку 25, отпускают тр убу полным раскрытием плашек клиновых зажимов 23 и окончательно освобождают трубу при дальнейшем движении тележки 10. Трубу 17 с помощью перекладывателя 15 передают на стеллаж 16. Пример осуществления способа. Круглую электросварную трубу с наружным диаметром D = 325мм, толщиной стенки S = 7мм и длиной L = 8м профилируют в квадратную тр убу со сторонами a ´ b = 260 ´ 260мм, толщиной стенки S = 7мм (кроме углов, где стенка утолщается в процессе деформации), длиной L = 8м. Исходная труба имеет внутренний грат высотой 5мм и шириной у основания 5мм. Квадратная труба должна иметь наружный радиус сопряжения сторон r, равный 1 - 1,5 толщины стенки S; сварной шов должен проходить посредине стороны квадрата. По имеющимся экспериментальным данным для получения профильной трубы с r = (1 - 1,5)S должно быть произведено редуцирование периметра трубы на 0,5 - 2%. Тр уба 325 ´ 7мм имеет средний периметр (посредине толщины стенки) П1 = p(325 - 7) = 998,5мм. Квадратная профильная труба 260 ´ 260 ´ 7мм с r = 1,5S = 1,5 × 7 = 10,5мм имеет средний периметр П2 = 4(260 - 2 × 1,5 × 7) + 2p(1,5 × 7 - 0,5 × 1,5 × 7) = 989мм. Степень редуцирования Таким образом, получение профильной трубы 2604 ´ 260 ´ 7мм при r = 10,5мм из круглой трубы 325 ´ 7мм отвечает требуемым условиям деформации и точность трубы по радиусу сопряжения сторон обеспечивается. Поперечные размеры оправок выбирают равными размерам внутреннего профиля трубы: aопр = 260 - 2 × 7 = 246мм, bопр = 246мм. Длина оправки должна быть не менее возможной длины концевого участка Lут с утяжкой граней. На основании экспериментальных данных относительная длина конца трубы с утяжкой L ут/D зависит от соотношения диаметра и толщины стенки трубы D/S, соотношения диаметров валков и трубы Dв/D, и колеблется в пределах 0,5 - 1,2 (см. таблицу): Рабочая длина оправки с учетом припуска (0,2 - 0,3)D на неточность установки ее в очаге деформации составит (0,7 - 1,5) диаметра трубы. Для труб 325 ´ 7мм выбираем lопр = 1,2 × 325 = 390мм. Для свободного прохождения оправки внутри круглой трубы диагональ ее поперечного сечения должна быть меньше внутреннего диаметра трубы на 5 - 10мм. Внутренний диаметр трубы 325 ´ 7мм составляет (325 - 2 × 7) = 311мм, диагональ оправки выбираем равной 311 - 7 = 304мм. Для соответствия поперечных размеров оправки 2464 ´ 246мм и диагонали 304мм на углах каждой оправки снимают 4 продольные фаски под углом 45°. Для пропускания внутреннего грата на середине одной из граней каждой оправки выполняют продольный паз сечением 15 ´ 15мм. При изготовлении партии из 100 профильных труб размером 260 ´ 260 ´ 7мм по предлагаемому способу отходы металла в виде обрези отсутствуют; валки, образующие профильный калибр, и подвижная оправка практически не изнашиваются в процессе изготовления такой партии труб, что обеспечивает соблюдение размеров профиля 260 ´ 260мм на всей партии труб. Осе вое усилие, приложенное к трубе в процессе профилирования на подвижном инструменте, составляет 70 - 75 тонн. При изготовлении такой же партии труб по прототипу обрезь на каждой трубе, связанная со смятием переднего конца, составляет около 1,0D = 325мм с массой 17,8кг и общей массой обрези на 100 трубах 1780кг (что составляет 4,1% от общей массы труб). Износ неподвижной волоки по поперечным размерам за время изготовления указанной партии труб происходит на 1 - 1,5% и окончательный размер волоки составит примерно (1,01 - 1,015) × 260 = 263мм и в конце изготовления партии наружный размер труб соответственно составит 263 ´ 263мм, внутренний размер - (263 2 × 7) ´ (263 - 2 × 7) = 249 ´ 249мм и, следовательно, даже неизношенная оправка не участвует в формировании внутреннего профиля. При этом образуется утяжка граней (прогиб стенок) внутрь по (249 - 246) : 2 = 1,5мм с каждой стороны. Указанное свидетельствует о низкой точности партии труб, а также необходимости дополнительной обрези при использовании одной неподвижной волоки на всей партии труб. Аналогичное явление наблюдается при износе неподвижной оправки. Для поддержания точности труб требуется периодическая замена неподвижных волок и оправок в процессе изготовления партии труб, что значительно увеличивает и х расход по сравнению с предлагаемым способом. За счет сил трения на неподвижном инструменте усилие деформации составляет 80 - 85 тонн, т.е. увеличивается на 10 15% по сравнению с предлагаемым способом; соответственно на 10 - 15% увеличивается расход энергии. Применение предварительной химической обработки поверхности и смазки при профилировании на неподвижном инструменте приводит к расходу материалов на травление и фосфа тирование, смазки, дополнительным трудозатратам. Таким образом, применение предлагаемого способа, по сравнению с прототипом, позволяет получить крупногабаритные профильные трубы из круглых тр уб конечной длины без отходов металла в обрезь, с высокой точностью профиля по всей длине трубы и для всей партии труб, при пониженных эксплуатационных затратах и стоимости изготовления труб.

ДивитисяДодаткова інформація

Автори англійськоюKovika Mykola Danylovych, Furmanov Valerii Borysovych, Shlosberg Lev Mykhailovych, Khanin Marko Isaakovych, POLUEKTOV VADYM VOLODYMYROVYCH, Myronenko Yurii Anatoliiopvych, Novikov Leonid Mykolaiovych

Автори російськоюКовика Николай Данилович, Фурманов Валерий Борисович, Шлосберг Лев Михайлович, Ханин Марк Исаакович, Полуэктов Вадим Владимирович, Мироненко Юрий Анатолиевич, Новиков Леонид Николаевич

МПК / Мітки

МПК: B21C 1/16

Мітки: спосіб, труб, профільних, виготовлення

Код посилання

<a href="https://ua.patents.su/5-25433-sposib-vigotovlennya-profilnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення профільних труб</a>

Попередній патент: Спосіб одержання оцтової кислоти

Наступний патент: Спосіб хірургічної реіннервації ниркового алотрансплантату реципієнтними нервовими джерелами

Випадковий патент: Спосіб забезпечення безпеки польотів космічних апаратів