Спосіб розділення суміші полімерних часток

Номер патенту: 25901

Опубліковано: 26.02.1999

Автори: Ульріх Кляйне-Клеффманн, Аксель Хольдштайн, Ірінг Гайслер, Інго Шталь, Ульріх Найтцель

Формула / Реферат

1. Способ разделения смеси полимерных частиц, состоящей из полимерных частиц различного типа, имеющих примерно одинаковый диапазон плотности, например, полиэтилентерефталата и поливинилхлорида путем электростатического разделения при использовании разделителя, работающего по принципу свободного падения, отличающийся тем, что перед трибоэлектрическим заряжением смесь подвергают тепловой обработке при температуре от 70 до 100°C в течение по меньшей мере 5 минут.

2. Способ по п.1, отличающийся тем, что в процессе трибоэлектрического заряжения смесь полимерных частиц выдерживают при температуре от 15 до 50°C, предпочтительно от 20 до 35°C, и относительной влажности воздуха 10 - 40%, предпочтительно 15 - 20%.

3. Способ по п.1, отличающийся тем, что напряженность поля в разделителе поддерживают 2 - 3кВ/см.

4. Способ по п.1, отличающийся тем, что используют полимерные частицы размером менее 10мм, предпочтительно менее 6мм.

5. Способ по п.1, отличающийся тем, что перед тепловой обработкой смесь полимерных частиц очищают от посторонних веществ, например, бумаги, с помощью, воды.

6. Способ по п.5, отличающийся тем, что смесь подсушивают с помощью обезвоживающего устройства, например, центрифуги, до остаточной влажности менее 2%.

7. Способ по п.1, отличающийся тем, что для заряжения трибоэлектричеством смесь подают в сушилку с псевдоожиженным слоем.

8. Способ по п.1, отличающийся тем, что смесь пропускают через спиральный шнек.

9. Способ по п.1, отличающийся тем, что смесь подают пневматическим путем.

Текст

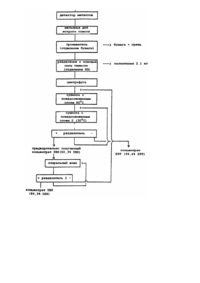

Изобретение относится к переработке пластмассовых отходов и касается способа разделения смеси полимерных частиц различного типа с химической точки зрения, характеризующихся, однако, примерно одинаковым диапазоном плотности, например, полиэтилентерефталата (ПЭТФ) и поливинилхорида (ПВХ) электростатическим методом при использовании разделителя, работающего по принципу свободного падения. За прототип заявляемого изобретения принят способ разделения смеси полимерных частиц, состоящий из полимерных частиц различного типа, имеющих примерно одинаковый диапазон плотности, например, полиэтилентерефталата и поливинилхлорида путем электростатического разделения при использовании разделителя, работающего по принципу свободного падения. В этом способе пластмассовую смесь измельчали до однородного размера частиц величиной от 3 до 7мм, затем заряжали трибоэлектрическим методом и загружали в разделитель, между электродами которого поддерживали электростатическое поле 3 - 5кВ/см. При этом часть измельченной массы соответственно заряду осаждается на электродах, в то время как остальная часть в виде так называемого промежуточного продукта проходит через разделитель, поскольку ввиду недостаточного электростатического заряжения не способна притягиваться ни к одному из электродов. Кроме того, до сих пор пластмассы одинаковой плотности не разделялись методом электростатического разделения. Недостатком же этого метода можно считать весьма значительное количество промежуточного продукта, образующегося при этом. В основу изобретения поставлена задача повышения эффективности и уменьшения количества промежуточного продукта при переработке отходов пластмассовых изделий в способе разделения смеси полимерных частиц путем выбора оптимальных условий осуществления термической обработки и операции трибоэлектрического заряжения смеси, что повышает степень электростатического заряжения полимерных частиц и способность осаждения их на электродах, и тем самым увеличивает количество разделенных частиц с одинаковым диапазоном плотности. Поставленная задача достигается тем, что в способе разделения смеси полимерных частиц, состоящей из полимерных частиц различного типа, имеющих примерно одинаковый диапазон плотности, например, полиэтилентерефталата и поливинилхлорида путем электростатического разделения при использовании разделителя, работающего до принципу свободного падения, согласно изобретения, перед трибометрическим разделением смесь подвергают тепловой обработке при температуре от 70 до 100°C в течение по меньшей мере 5 минут, а в процессе трибоэлектрического заряжения смесь полимерных частиц выдерживают при температуре от 15 до 50°C, предпочтительно от 20 до 35°C, и относительной влажности воздуха 10 - 40%, предпочтительно 15 20%. При этом напряженность поля в разделителе поддерживают 2 - 3кВ/см, и полимерные частицы используют размером менее 10мм, предпочтительно менее 6мм. Кроме того, перед тепловой обработкой смесь полимерных частиц очищают от посторонних веществ, например, бумаги, с помощью воды, смесь подсушивают с помощью обезвоживающего устройства, например, центрифуги, до остаточной влажности менее 2%. Для заряжения трибоэлектричеством смесь подают в сушилку с псевдоожиженным слоем, причем смесь пропускают через спиральный шнек либо подают пневматическим путем. Степень разделения можно значительно повысить, а при определенных смесях вообще возможно обеспечить эффективное разделение, если перед проведением трибоэлектрического заряжения подвергать смесь тепловой обработке при температуре 70 - 100°C в течение по меньшей мере 5 минут. При этом одновременно происходит просушивание смеси и удаление из нее остаточного количества влаги. Это также способствует более эффективному разделению пластмассовой смеси, состоящей из веществ одинаковой или близкой плотности. Можно предположить, что в процессе тепловой обработки происходит изменение поверхности массы, что также способствует более эффективному электростатическому заряжению. Последующее трибоэлектрическое заряжение смеси целесообразно проводить при температуре 15 - 50°C, предпочтительно при 20 - 35°C, и относительной влажности окружающего воздуха 10 - 40%, предпочтительно 15 20%. Для обрабатываемой в этих условиях смеси достаточно, чтобы напряженность поля в разделителе поддерживалась на уровне 2 - 3кВ/см. При столь низкой напряженности поля уменьшается опасность так называемого коронного эффекта, способного вызвать возгорание частиц пластмассы или взрыв пыли. Предпочтительно, чтобы пластмассовая смесь имела размер частиц менее 10мм, оптимально менее 6мм, для чего пластмассовые одноразовые емкости перед обработкой рекомендуется разрезать, предварительно очистив от мусора, например, бумаги или остатков напитков путем взмучивания в воде. Очистка производится, например, с помощью промывной мельницы или турбомашини, причем в зависимости от степени загрязнения могут потребоваться и несколько стадий очистки. Обезвоживание промытой, а, следовательно, мокрой смеси производится с помощью осушительного устройства, например, центрифуги до остаточной влажности около 2%. После тепловой обработки смесь подается в сушилку с псевдоожиженным слоем для трибоэлектрического заряжения. Для более высокого трибоэлектрического заряжения сухую смесь можно дополнительно пропускать через спиральный шнек достаточной длины или подавать пневматическим путем на определенное расстояние. В случае, если количество промежуточного продукта, образующегося в процессе однократного разделения, еще слишком велико, последний можно еще раз подвергнуть подобному разделению, исключив при этом процесс дополнительной промывки. Для дальнейшего разделения продукт подают в последовательно подключенный разделитель, работающий по принципу свободного падения, причем промежуточный продукт предварительно еще раз заряжают трибоэлектрическим зарядом во второй сушилке с псевдоожиженным слоем. Остаточную фракцию можно подводить к первой сушилке с псевдоожиженным слоем. В случае смешивания с влажным продуктом недостаточно заряженные частицы пластмассы перед новым заряжением рекомендуется разрядить, что окажет в последующем положительный эффект на достижение высоких выходов при разделении в системе, работающей по принципу свободного падения. Предлагаемый ниже пример и схема могут служить наглядной иллюстрацией представляемого в изобретении способа. Пример. Используемая смесь пластмассовых емкостей от напитков без учета остатков этих напитков, имела следующий состав: 19,8% поливинилхлорид 76,9% полиэтилентерефталат 2,1% полиэтилен 1,2% бумага Смесь емкостей через дозирующее устройство непрерывно подавали на мельницу, работающую по принципу мокрой резки, и при добавлении воды размельчали до размера частиц около 6мм. Промывной раствор вместе с бумагой сливали. Затем смесь интенсивно перемешивали в промывателе и подавали во фракционный отделитель, где производили отделение промывных вод, содержащих остатки бумаги, песок и другие примеси. Измельченную смесь пластмасс снова заливали водой и подавали на гидроциклон с целью отделения полиолефинов. Оставшуюся смесь, состоящую из ПВХ и ПЭТ, отделяли от жидкости на вибрационном сите, центрифугировали и подвергали тепловой обработке в сушилке с псевдоожиженным слоем в течение 6 минут при температуре от 70 до 100°C с последующим высушиванием. В сушилке с псевдоожиженным слоем отделяли с помощью отработанного воздуха последние остатки бумаги и удаляли их при использовании гидроциклона. Предварительно просушенный материал выдерживали затем в течение 3 минут в другой сушилке при 30°C, после чего производили выгрузку. Смесь, отгруженную из сушилки с псевдоожиженным слоем, по непрерывному методу подавали в систему, состоящую из двух разделителей, работающих по принципу свободного падения. Прошедший первую стадию разделения концентрат ПВХ с помощью спирального шнека подавали во второй разделитель, производя заново селективное заряжение частиц пластмассы. Заряженную смесь разделяли в последовательно подключенной системе разделения на концентрат, содержащий высокий процент ПВХ, промежуточный продукт и обогащенную фракцию, содержащую 53% ПЭТ. Последнюю вместе с промежуточным продуктом возвращали на первую стадию разделения для повторного заряжения в псевдоожиженном слое. В основном всю смесь удавалось разделить на: фракцию ПВХ, содержащую 99,3% ПВХ, фракцию ПЭТ, содержащую 99,4% ПЭТ и фракцию ПЭ, содержащую 97,6% ПЭ. Достигнутая степень чистоты составляла свыше 95%, что давало основание говорить о сортовом разделении пластмасс и о возможности дальнейшей переработки, не связанной ни с какими проблемами. Выходы (абсолютные количества) составили: 96,2% ПВХ, 94,6% ПЭТ, 89,7% ПЭ. Схема к примеру. Разделение смеси пластмасс, состоящей из опорожненных емкостей из-под напитков (100кг) 19,8% ПВХ, 76,9% ПЭТ, 2,1% ПЭ, 1,2% бумага.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B03C 7/00, B29B 17/00

Мітки: розділення, суміші, спосіб, часток, полімерних

Код посилання

<a href="https://ua.patents.su/3-25901-sposib-rozdilennya-sumishi-polimernikh-chastok.html" target="_blank" rel="follow" title="База патентів України">Спосіб розділення суміші полімерних часток</a>

Попередній патент: Замок

Наступний патент: Ліктьова припасувальна деталь для кукси плеча

Випадковий патент: Дезінтоксикаційний інфузійний розчин