Спосіб виготовлення пластини пластинчато-трубного теплообмінника

Номер патенту: 26169

Опубліковано: 07.06.1999

Автори: Голуб Валентин Антонович, Карпенко Олександр Никифорович, Мільштейн Павло Абрамович, Оскрет Юрій Вікторович, Орлов Олексій Зінов'євич

Формула / Реферат

1. Способ изготовления пластины пластинчато-трубного теплообменника путем многопереходной штамповки рифтов, включающий на первом переходе вытяжку с формовкой растяжением с помощью пуансона с прижимом в матрицу рифта, а на последнем переходе пробивку отверстий в зоне рифтов, отличающийся тем, что на начальных переходах процесс вытяжки с формовкой растяжением проводят с использованием прижима в виде конусного складкообразователя, а формирование рифтов различной в плане формы выполняют путем смещения пуансонов с матрицей и этим прижимом относительно их расположения к пластине на предыдущем переходе.

2. Способ по п.1, отличающийся тем, что формирование рифтов различной в плане формы осуществляют путем использования пуансонов и матриц, поперечное сечение которых имеет вытянутую форму по отношению к их поперечному сечению на предыдущих переходах.

Текст

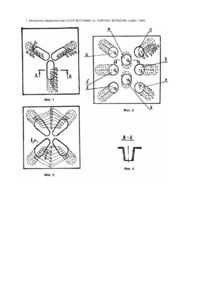

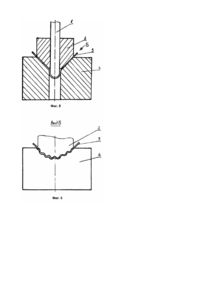

Заявляемый способ относится к обработке металлов, в частности к способам изготовления пластин для теплообменников беструбного типа из тонколистового материала, используемых в качестве о хладителей, радиаторов и различного рода теплообменников. Прототипом изобретения является способ изготовления пластины пластинчато-трубного теплообменника путем многопереходной штамповки [1], включающий на первом переходе штамповки вытяжку с формовкой растяжением в матрицу с прижимом периферийной части и получением рифта с площадью в плане, превышающей площадь в плане готового рифта на 10 - 15%, причем зазор между прижимом и матрицей равен 2,5 - 3 толщины пластины, а на последнем переходе пробивку отверстий в зоне рифтов. Недостатком способа по прототипу является ограниченность ассортимента выпускаемых пластин, в частности пластин с многорядной расстановкой отверстий с отбортовками и, особенно, ограниченность в сторону уменьшения расстояния между этими отверстиями и в сторону увеличения высоты отбортовок. Задача предлагаемого изобретения сводится к расширению технологических возможностей получения пластин широкого ассортимента для пластинчато-трубного теплообменника и к уменьшению брака при их изготовлении. Поставленная задача решается тем, что в способе изготовления пластины пластинчато-трубного теплообменника путем многопереходной штамповки рифтов, включающем на первом переходе вытяжку с формовкой растяжением с помощью пуансона с прижимом в матрицу рифта, а на последнем переходе пробивку отверстий в зоне рифтов, согласно изобретению, на начальных переходах используют прижим в виде конусного складкообразователя, а формирование рифтов различной в плане формы выполняют путем смещения пуансонов с матрицей и этим прижимом относительно их расположения к пластине на предыдущем переходе. Кроме того, поставленная задача решается тем, что формирование рифтов различной в плане формы осуществляют путем использования пуансонов и матриц, поперечное сечение которых имеет вытянутую форму по отношению к их поперечному сечению на предыдущи х переходах. Существенное отличие заявляемого изобретения заключается в том, что достигается те хнологическая возможность расширить ассортимент пластин с отбортовками у их отверстий, отличающи хся разнообразием формы этих отверстий, а также возможность значительного сближения отверстий с отбортовками и увеличения высоты этих отбортовок. Сущность предлагаемого изобретения поясняется чертежами: фиг.1, 2, 3 - вид сверху (в плане) пластины с отбортовками у их отверстий; фиг.4 - поперечное сечение пластины у ее отверстия с отбортовкой; фиг.5 - набор оборудования для многопереходной штамповки; фиг.6 - вид сбоку отдельного участка набора этого оборудования, где 1 - пуансон, 2 - прижим в виде конусного складкообразователя, 3 - пластина, 4 - матрица. Технологический процесс изготовления пластины с отбортовками у ее отверстий заключается в штамповке рифтов, т.е. углублений, за несколько переходов, а в конце пробивке отверстий в зоне готового рифта. При этом на первом переходе производят вытяжку, совмещенную с формовкой растяжением рифтов с использованием конусного складкообразователя (2 на фиг.5). Такой складкообразователь может применяться еще на нескольких начальных переходах для упорядочения образующи хся в виде волны складок (фиг.6). На последующих переходах с помощью сменных пуансонов 1 и матриц 4 выполняют штамповку рифтов со смещением центра их зоны (центры в точках O1 - O7 на фиг.1) или штамповку в сторону участков пластины с большей площадью между соседними рифтами путем вытягивания формирующих ри фтов (п унктирные линии на фиг.3). На последнем переходе осуществляется пробивка отверстий в зоне сформированных рифтов. При формировании рифтов с помощью прижима в виде конусного складкообразователя происходит упорядоченное укладывание складок, образующи хся вокруг каждого рифта. Это предотвращает получение хаотичного расположения складок, которые на последующих переходах могут не выравниваться, а закусываться, из-за чего возможно появление трещин и неровностей поверхности пластины. Необходимость получения пластин с отбортовками у их отверстий различной в плане формы, т.е. при виде сверху, пластины, приводит к появлению участков с разной площадью между соседними рифтами. Например, площадь между рифтами "а" и "б" (фиг.3) меньше, чем между рифтами "а" и "г". При этом из участков с меньшей площадью происходит меньше подтягивания слоев металла к формирующему рифту, например к рифту "ж" и "з" на фиг.3, а значит возникает ограничение в сторону увеличения высоты отбортовки в зоне рифтов. Применение операций смещения центра (т. O 1 - O7 на фиг.1) в процессе многопереходной штамповки способствует подтягиванию слоев металла из более отдаленных участков пластины к формирующим рифтам, что также позволяет получать отбортовки со значительно большей их длиной и дает возможность сближать соседние зоны рифтов на более близкое расстояние между ними. Изготовление отдельных вариантов пластины с отверстиями, по периметру которых расположены отбортовки, приведено на следующих примерах: Пример 1. Изготовление алюминиевой пластины с тремя отверстиями эллиптической формы (фиг.1). С помощью набора оборудования, показанного на фиг.5, и сменных штоков и матриц за 7 переходов со смещением центров зоны этих рифтов количеством 3шт. получают отверстия, которые пробивают в зонах с центром O7. При этом самое близкое расстояние между соседними отверстиями с отбортовками равно 3мм, а высота этих отбортовок достигает 20мм. Пример 2. Изготовление медной пластины с четырьмя отверстиями каплевидной формы (фиг.2). Аналогично примеру 1 за 7 переходов со смещением центра зоны рифтов количеством 4шт. друг к другу в центре O7 пробивают отверстия. В этом случае самое близкое расстояние между соседними отверстиями равно 4мм, а высота их отбортовок достигает 15мм. Пример 3. Изготовление пластины из стали 08кп с восьмью отверстиями круглой формы (фиг.3). За 8 переходов формируют рифты "а", "б", "в", "г", "д" и "е" путем смещения центра их зоны, как показано пунктирными линиями, а рифты "ж" и "з" путем вытягивания из эллипса в круг (пунктирные линии). В центрах O8 пробивают отверстия, расстояние между которыми равно 4мм, а высота отбортовки достигает 10мм. Таким образом, за счет использования прижима в виде конусного складкообразователя, смещения центра зоны формирующих рифтов, а также вытягивания их зоны в стороны участков пластины c большей площадью между соседними рифтами обеспечивается возможность получить отверстия различной формы и значительно приблизить их при соблюдении максимально возможной высоты их отбортовок, в результате чего исключается появление брака в виде трещин и разрывов. Источники информации: 1. Авторское свидетельство СССР №1733898, кл. F28F3/04, B21D22/04, опубл. 1992.

ДивитисяДодаткова інформація

Автори англійськоюKarpenko Oleksandr Nykyforovych, Orlov Oleksii Zinovievych, Okset Yurii Viktorovych, Holub Valentyn Antonovych, Milshtein Pavlo Abramovych

Автори російськоюКарпенко Александр Никифорович, Орлов Алексей Зиновьевич, Оскрет Юрий Викторович, Голуб Валентин Антонович, Мильштейн Павел Абрамович

МПК / Мітки

МПК: F28F 3/04, B21D 22/04

Мітки: пластини, виготовлення, теплообмінника, спосіб, пластинчато-трубного

Код посилання

<a href="https://ua.patents.su/3-26169-sposib-vigotovlennya-plastini-plastinchato-trubnogo-teploobminnika.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пластини пластинчато-трубного теплообмінника</a>

Попередній патент: Спосіб селективної ізоляції конусів допливів мінералізованих пластових вод хлоркальцієвомагнієвого типу

Наступний патент: Полімерна замазка

Випадковий патент: Механізм швейної каретки ниткошвейної машини