Спосіб сушіння й розігріву ковшів для розливу сталі

Номер патенту: 27111

Опубліковано: 25.10.2007

Автори: Мелашенко Олександр Вікторович, Розмахнін Олександр Дмитрович

Формула / Реферат

1. Спосіб сушіння й розігріву ковша для розливу сталі, який накритий кришкою та має пристрій, який відводить димові гази, що включає нагрівання футерівки пальником до температури прийому рідкої сталі й відведення робочого середовища за межі ковша, який відрізняється тим, що димові гази додатково відділяють через гніздову цеглу стальковша, а співвідношення розподілу обсягів димових газів, що видаляють, між верхнім і нижнім димовидаленням становить 9:1-7:3, при цьому верхнє димовідведення здійснюється шляхом обтікання внутрішньої поверхні борта кришки.

2. Спосіб за п. 1, який відрізняється тим, що вісь пальникового пристрою зміщають щодо осі ковша на величину до 0,8 радіуса ковша в бік, протилежний осі гніздової цегли.

Текст

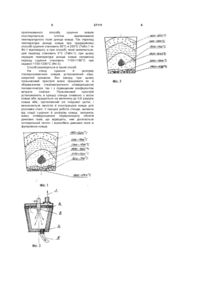

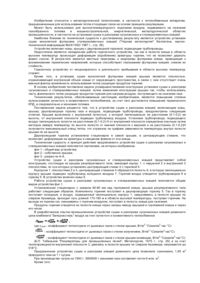

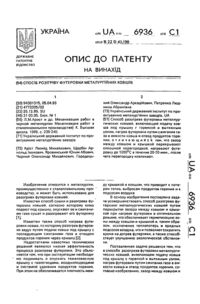

1. Спосіб сушіння й розігріву ковша для розливу сталі, який накритий кришкою та має пристрій, який відводить димові гази, що включає нагрівання футерівки пальником до температури прийому рідкої сталі й відведення робочого 3 27111 видаленням диму складає 9:1-7:3, при цьому верхній димовідвід забезпечується шляхом обтікання внутрішньої поверхні борта кришки; вісь пальникового пристрою зміщають відносно вісі ковша на величину до 0,8 радіуса ковша убік протилежний вісі гніздової цегли. На Фіг.1 представлене температурне поле у внутрішній порожнині ковша. З малюнка видно, що по осі ковша формується високотемпературна зона, що досягає днища, розвертається, обтікає днище й бічні стіни ковша. В іншій частині ковша за рахунок вихрів забезпечується циркуляція й перемішування димових газів, що сприяє вирівнюванню температури в обсязі ковша. Однак, при більш глибокому вивченні температурного поля ковша було виявлено, що високотемпературна зона закінчується приблизно на 2/3 висоти ковша, а теплообмін димових газів із днищем здійснюється переважно конвективним шляхом. При цьому були виявлені досить значні підсмоктування холодного повітря у внутрішню порожнину ковша, внаслідок чого прогрів донної частини ковша в зоні переходу днища в стіни запізнюється на 150-200°С, що призводить до збільшення часу витримки для вирівнювання температури та, як слідство, перевитрати палива. При існуючій технології сушіння й нагрівання ковшів на стендах у сталеплавильному виробництві, процес теплообміну в робочому просторі ковша й концентрація залишкової вологи у во гнетривкій масі незадовільні й навіть протидієві. Відомо, що тепло від горіння палива реалізується у верхній частині кладки, а волога концентрується в нижньої, в основному в донної частині ковша. Ці твердження підтверджуються й існуючою практикою, коли після закінчення процесу сушіння й розігріву з нижньої частини ковша виділяється волога. Якщо розглядати таку те хнологію розігріву, (з урахуванням виконання вимог по терміну служби футерівки й максимальної акумуляції тепла кладкою ковша), то наявність залишкових процесів випару вологи значно знижують їхню ефективність. З наведеного аналізу випливає, що необхідно створити умови, при яких при нагріванні ковша більша частина підведеного тепла буде використана для прогріву донної частини. При використанні відомих методів сушіння й розігріву ковшів для розливу сталі, у вн утрішній його порожнині виникає неконтрольований перепад температур (нерівномірне температурне поле), що викликає погіршення якості сушіння й розігріву. І в тім, і в іншому випадку факел пальника працює зі збереженням стехіометричного співвідношення "паливоповітря". Однак розташування високотемпературного факела у верхній частині ковша приводить до низької інтенсивності тепло- і массообміну між димовими газами й днищем ковша. Нижнє розташування високотемпературного факела також приводить до незадовільних результатів сушіння й розігріву ковша, таким як місцевий перегрів футерівки з наступним її руйнуванням. 4 Для досягнення поставленої в корисної моделі задачі, відвід димових газів здійснюють з одночасним верхнім і нижнім димовідбором. Співвідношення розподілу обсягів димових газів, що видаляють, між верхнім і нижнім димовидаленням становить 9:1-7:3, при цьому верхній димовідвід забезпечується шляхом обтікання внутрішньої поверхні борта кришки, а пальниковий пристрій зміщається на величину до 0,8 радіуса ковша. Температурний режим усередині ковша визначається по температурі димових газів, що йдуть. На Фіг.2 представлений загальний вид схеми димовидалення, що дозволяє здійснювати одночасно верхній і нижній димовідбір. При цьому співвідношення перерозподілу обсягів димових газів, що відводять, перебуває в межах 9:1-7:3. Дане співвідношення обране таким, при якому залежно від стадії сушіння й розігріву ковша забезпечується оптимальний тепло- і масообмін димових газів із днищем. Дані співвідношення були відпрацьовані на досвідченому вогневому стенді в масштабі 1:4. Відхилення від наведених значень убік збільшення, тобто більше 9:1 приводить до захолодження донної частини ковша, а зменшення, тобто менш 7:3 приводить до збільшення втрат із димовими газами, внаслідок росту їхньої температури. Верхній димовідвід здійснюється шляхом обтікання внутрішньої поверхні борта, що у свою чергу сприяє інтенсифікації тепло- і масообміну між димовими газами й стінами ковша, а також робить конструкцію димовидалення стенда в цілому більше просторою й компактною. Залежно від ємності ковша, а відповідно й від його конструкції (положення гніздової склянки щодо осі ковша), щоб уникнути перекосу температурного поля, (тобто для забезпечення його рівномірності), вісь пальникового пристрою зміщається на величину до 0,8 радіуса ковша. Більше глибокий зсув осі пальника вбік протилежний осі гніздової цегли, приведе до утворення локальних перегрівів футерівки стін ковша. На Фіг.3 представлене температурне поле, отримане внаслідок застосування способу сушіння, який заявляється, і розігріву, а в таблиці, представлені результати випробувань меж співвідношень перерозподілу обсягів димових газів, що відводять. Результати випробувань меж співвідношень перерозподілу обс Співвідношення верхнього и нижнього видалення диму Задана температура, °С 10:1 9:1 7:3 6:4 430 Температура в центрі днища ковша, °С 400 425 430 450 З результатів випробувань пальника (Табл.1, Фіг.3) видно, що в результаті реалізації Темпе на ст 5 27111 пропонованого способу сушіння ковшів спостерігається істотне вирівнювання температурного поля днища ковша. Так перепад температури днища ковша при традиційному способі сушіння становить 60°С и 250°С (Табл.1 та Фіг.1 відповідно), а при способі, який заявляється, цей перепад становить 5°С (Табл.1), при цьому середня температура днища ковша наприкінці періоду сушіння становить 1100-1180°С при заданої 1100-1200°С (Фіг.3). Спосіб реалізується в такий спосіб. На стенд сушіння й розігріву сталерозливочних ковшів установлений ківш, накритий кришкою, без зазору, при цьому пальниковий пристрій може працювати як зі збереженням стехіометричного співвідношення паливо-повітря, так і з підвищеним коефіцієнтом витрати повітря. Пальниковий пристрій установлюють в кришці стенда співвісно з віссю ковша або зрушується на величину до 0,8 радіуса ковша вбік, протилежний осі гніздової цегли, і визначається ємністю й конструкцією ковша для розливки сталі. У процесі роботи стенда, залежно від стадії сушіння й розігріву ковша, змінюють межу співвідношення перерозподілу обсягів димових газів, що відводять, чим досягається оптимальний тепло- і масообмін димових газів із футерівкою ковша. 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of drying and warming-up of ladle for steel pouring

Автори англійськоюRozmakhnin Oleksandr Dmytrovych, Melashenko Oleksandr Viktorovych

Назва патенту російськоюСпособ сушки и разогрева ковша для разливки стали

Автори російськоюРозмахнин Александр Дмитриевич, Мелашенко Александр Викторович

МПК / Мітки

МПК: B22D 41/02

Мітки: сталі, розливу, розігріву, спосіб, ковшів, сушіння

Код посилання

<a href="https://ua.patents.su/3-27111-sposib-sushinnya-jj-rozigrivu-kovshiv-dlya-rozlivu-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння й розігріву ковшів для розливу сталі</a>

Попередній патент: Пластмасовий профіль рами для складання блоків для закривання отворів будівельних конструкцій

Наступний патент: Робочий орган роторного забірника

Випадковий патент: Розбризкувальна балка гідроустановки для видалення окалини