Спосіб керування процесом графітації

Формула / Реферат

1. Спосіб керування процесом графітації шляхом виміру кількості електроенергії струму і напруги, підведених до печі, який відрізняється тим, що струм і напругу вимірюють безпосередньо в керні печі, причому вимірюють періодично через інтервали часу, рівні часу перехідного процесу, а також визначають розподіл струму по кожному горизонтальному ряду і при розбіжності струму між рядами знижують напругу, а при критичному розходженні тимчасово відключають піч для вирівнювання температури, а також і струм, після чого подають напругу, а також періодично вимірюють активний опір і вимірюють струм та порівнюють їх зі значеннями опору та струму попереднього заміру і, при досягненні рівності між порівнюваними значеннями, встановлюють момент закінчення процесу графітації.

2. Спосіб за п. 1, який відрізняється тим, що періодично вимірюють коефіцієнт потужності в керні печі і, при досягненні критичного значення ![]() , підтримують за допомогою зміни напруги, а при різкій зміні вмикають компенсаційну установку.

, підтримують за допомогою зміни напруги, а при різкій зміні вмикають компенсаційну установку.

Текст

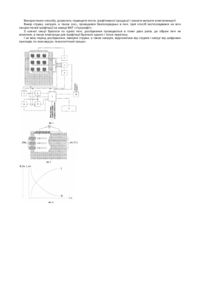

Винахід належить до способів управління тепловими об'єктами і може бути застосований для керування температурним режимом в електричних печах, наприклад в електродному виробництві при керуванні процесом графітації в електричних печах опору прямого нагрівання. Відомий спосіб керування печами графітації (праці ВНД і проектного інституту електродних виробів 1972, т.2, з 117-121). Цей спосіб полягає в тім, що, до тих пір, поки, величина активного опору системи: піч графітації - підходящі шини, що підводять, більше величини реактивного опору, хід процесу графітації контролюють по струму, споживаному піччю, а після досягнення рівності величини активного опору реактивного, опору, cos g (коефіцієнт активної потужності) підтримують рівним 0,71. Однак, цей спосіб придатний тільки для печей, де вони безпосередньо підключені до виходу пічного трансформатора, тобто відсутність короткої мережі. Трансформатор до печі підключається через шини, що підводять, (довжина яких може бути від 10 до 100 і більш метрів), де cos g відрізняється від cos g на самій печі. А також, цей спосіб придатний тільки для печей з регульованим опором керна, у яких, можливо графітування тільки пластин невеликого розміру. В основному ж у виробництві застосовуються печі з нерегульованим опором керна, а так само від пічних трансформаторів підпитуються кілька печей і усі вони знаходяться на різних відстанях від трансформатора і підключаються за допомогою шин (які називаються короткою мережею). Відомий спосіб керування процесом графітації (авторське посвідчення №806650 авт. Поповкін Ю.М.), що полягає в тім, що періодично вимірюють кількість витраченої за кожен інтервал електроенергію порівнюють із заданої і по різниці порівнюваної величини, визначають коректування, електроенергію, що підводиться в піч, за допомогою зміни напруги яка підводиться до печі. Недоліком даного способу є те, що не враховується струм печі, а також розподіл його між рядами. Більш близьким до пропонованого по технічній сутності є спосіб керування процесом графітації (Чалых Е.Ф. Технологія й уста ткування електродних і електровугільних підприємств. М., 1972, с.191). Відповідно до цього способу, процес графітації ведуть по потужності, що підводиться до печі (потужність характеризує швидкість підйому температури в печі). Закінчення графітації визначають по кількості електроенергії, введеної в піч. Усі ці параметри встановлюють експериментальне, в основі якого лежить одержання виробів високої якості, великий вихід придатної продукції і відносно невисокі витрати електроенергії. Далі періодично вимірюють потужність, що підводиться до печі, і порівнюють її з відповідним значенням, що задане і від різниці порівнюваних величин змінюють напругу, що підводиться до печі. А також визначають витрату електроенергії, введеної в печі, по якій судять про закінчення процесу графітації. Недоліком цього способу є той факт, що процес ведуть не по фактичних величинах печі, а по раніше обробленим на дослідній печі, де створюються ідеальні умови, і витримати на робочих печах практично не можливо. А також, не враховується розподіл струму між рядами, це може впливати на якість графітованої продукції. А також, не визначається зміна активного опору печі наприкінці технологічного процесу, що може не точно визначити кінець процесу графітації. Не точне визначення закінчення процесу гравітації може призвести до недоргафітації електродів, а також до перевитрати електроенергії. Поставлене завдання вирішується тим, що струм та напругу вимірюють безпосередньо в керні печі, причому вимірюють періодично через інтервали часу, рівні часу перехідного процесу, а також визначають розподіл струму по кожному горизонтальному ряді, і при розбіжності струму між рядами, знижують напругу, а при критичній розбіжності відключають піч, для вирівнювання температури, а отож і струму, після чого подають напругу, а також вимірюють періодично активний опір і вимірюють струм і порівнюють їх зі значеннями опору і струму попереднього виміру, і при досягненні рівності між значеннями, які порівнюються, встановлюють момент закінчення процесу графітації, періодично встановлюють коефіцієнт потужності в керні печі, і при досягненні критичного значення cosj рівному 0,71 підтримують за допомогою зміни напруги, а при різкому зниженні підключають компенсаційну установку. Підвищення точності керування забезпечується, по-перше тим, що керування процесом ведуть по фактичних величинах, виміряних безпосередньо в керні печі, а також розподіл струму між рядами і при розбіжності корегують за допомогою зміни напруги, а при критичній розбіжності тимчасово відключають піч, для рівномірного розподілу температури, а також струму між рядами. А також не допускають зниження cosj нижче критичного, тобто, щоб індуктивний опір не був більше активного опору. По - друге, більш точно визначається задана кількість електроенергії на весь технологічний процес, наприкінці технологічного процесу заміряють активний опір і через визначений час, рівний часу перехідного процесу, і порівнюють з попереднім, а також порівнюють попередній струм з наступним і при рівності активного опору, а також струму, відключають піч. Більш точне визначення часу закінчення процесу графітації, перешкоджає витраті зайвого часу на процес графітації, що сприяє економії електроенергії (зі зменшенням часу, витраченого на процес графітації, зменшується втрата електроенергії на реактивних опорах системи: короткої мережі - піч графітації, а також втрати енергії від ви хрових стр умів у металевих конструкціях). Встановлюють експериментально часовий графік потужності, яка підводиться до печі, а також кількість витрати електроенергії на тонну продукції, яка завантажується в піч, в основі якого лежить одержання графітованої продукції високої якості, великий вихід придатної продукції і відносно невисокі витрати електроенергії. Вимірюють всі електричні величини безпосередньо в керні печі. На фіг.1 представлена схема печі, вид з торця, де зазначене розташування датчиків струму, а також функціональна схема для здійснення способу, На фіг.2 представлена схема формування керна печі графітації, вид збоку, а також визначення спадання напруги в керні печі, і розподіл струму по горизонтальних рядах печі. На фіг.3 приведений графік зміни струму й опору в керні печі протягом усього технологічного процесу. Пристрій складається з датчиків струму 1-1 ...... 1-9 безпосередньо закріплених на струмопідводах печі, прилад 2 для визначення напруги на печі, пристрій 3 для визначення сумарного струму минаючих через кожен горизонтальний ряд, пристрій 4, визначає загальний струм в керні печі, пристрій 5 контролює витрачену піччю кількість електроенергії, пристрій 6 визначає середню потужність печі, 7 програмний пристрій - для введення технологічного процесу графітації, 8 обчислювальний пристрій - для визначення активного опору в керні печі, 9 обчислювальний пристрій - для визначення коефіцієнта потужності (cosg), 10 - виконавчий механізм, за допомогою якого здійснюється зміна напруги на печі, а, отже і витрата електроенергії, 11 - світлове табло, де висвічуються всі параметри печі (напруга, стр ум, витрата електроенергії, потужність, опір, cosg) в керні печі. Для здійснення процесу графітації в піч за допомогою виконавчого механізму 10 подається напруга, що забезпечує необхідну потужність, значення якої повинно відповідати початковій потужності заданої графіком потужності. Від датчиків струму 1-1 ...... 1-9, які вимірюють струм, минаючий через струмопідводи печі, величина струму надходить на пристрій 3, де визначається сумарний струм минаючий через кожен горизонтальний ряд, датчики, яких у кожнім ряді по три, з'єднані між собою послідовно. Від пристрою 3 струми, надходять на програмний пристрій 7, де порівнюються між собою, і по розбіжностях із заданим програмний пристрій 7 видає команду на виконавчий механізм 10 для зниження напруги з печі, на час рівний часу перехідного процесу (час інертності печі), за цей час температура повинна рівномірно розподілитися по всьому керні печі, а оскільки від температури залежить і величина опору, і вона повинна зрівнятися між рядами, а отже і струм, оскільки відповідно до формули: U (1) I= , R де U - напруга печі, В; R - опір, Ом; і при рівності струмів між рядами: I1 = I2 = I 3 пристрій 7 видає команду на включення печі в роботу. У випадку, якщо струми не рівні один одному, піч знову відключається, цикл повторюється. І тільки при рівності припустимих перекосів струм у між рядами, піч включиться в роботу. З пристрою 3, струм кожного ряду надходить у пристрій 4, де підсумовується: 3 I заг = å I i (2) і загальний струм надходить на пристрій контролю електроенергії 5, а також у програмний пристрій 7. На другий вхід пристрою 5напруга надходить з приладу 2. Пристрій 5 контролює витрачену кількість електроенергії за час роботи печі. Кількість енергії з приладу 5 передається у програмний пристрій 7, де воно порівнюється з заданим, а також у пристрій 6, де витрата електроенергії перераховується в потужність відповідно до формули; Q × 3600 (3) Pсер = , t де Рсер - середня потужність споживана піччю, КвТ; Q - кількість електроенергії витраченою піччю, КвТ/ч; t - час перехідного процесу (час інерційності печі, такт), час; (3600 - переклад однієї години в секунди). Потужність із пристрою 6 надходить на програмний пристрій 7, де порівнюється з заданою потужністю, що повинна бути задана графіком у даний момент, і при розбіжності сигнал із програмного пристрою 7 надходить на пристрій 10 виконавчого механізму, для збільшення або зменшення напруги що надходить на піч. Величина потужності з пристрою 6 подається в пристрій 8 і 9. В обчислювальному пристрої 9 визначається коефіцієнт потужності (cosg) по формулі: Pсер (4) cos g = U ×I і отримана величина передається в програмний пристрій 7, де порівнюється з критичним значенням величини cosg=0,71, і при відхиленні в бік зменшення, видається сигнал на ввімкнення компенсаційної установки (трансформатор і серія конденсаторів). Величина потужності з пристрою 6 подається також в пристрій 8. Обчислюючий пристрій 8 визначає активний опір в керні печі за формулою: Pcep (5) R= I2 і через інтервал часу (час перехідного процесу) визначає різницю обмірюваного опору з попереднім: DR = R в им - R попер (6) і якщо, сигнал дорівнює один одному, він видається у програмний пристрій 7, а також визначається збільшення загального струму і при рівності струмів, графік приведений на фіг.3 DI = Iв им - Iпопер (7) При цьому, програмний пристрій 7 видає сигнал, закінчення процесу графітації. Використання способу, дозволить підвищити якість графітованої продукції і знизити витрати електроенергії. Вимір струму, напруги, а також cosg, проводився безпосередньо в печі. Цей спосіб застосовувався на всі х секціях печей графітації на заводі ВАТ «Укрграфіт». З кожної секції бралося по однієї печі, дослідження проводилося в плині двох років, де обрані печі не мінялися, а також електроди для графітації бралися одного і тогож перетину. І за весь період дослідження, заміряні струми, а також напруги, відрізнялися від струмів і напруг від цифрових приладів, по яких ведуть те хнологічний процес.

ДивитисяДодаткова інформація

Автори англійськоюPopovkin Yurii Matviiovych

Автори російськоюПоповкин Юрий Матвеевич

МПК / Мітки

МПК: G05D 27/00, C01B 31/04

Мітки: керування, спосіб, графітації, процесом

Код посилання

<a href="https://ua.patents.su/3-2911-sposib-keruvannya-procesom-grafitaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб керування процесом графітації</a>

Попередній патент: Спосіб виготовлення шестеренного насоса з підвищеним коефіцієнтом об’ємної подачі

Наступний патент: Пристрій для розвитку руки та навчання письму з використанням персонального комп’ютера

Випадковий патент: Спосіб виробництва солодкої збивної страви