Спосіб одержання гумінового барвника для деревини

Номер патенту: 4136

Опубліковано: 27.12.1994

Автори: Самойленко Галина Володимирівна, Носирєв Ігор Євгенійович, Бессарабов Володимир Іванович, Дрига Владислав Васильович

Формула / Реферат

Способ получения гуминового красителя для древесины, включающий обработку бурого угля водным раствором емкого натра при нагревании и перемешивании и последующее выделение из реакционной массы целевого продукта, отличающийся тем, что бурый уголь обрабатывают водным раствором едкого натра в присутствии ок-сиэтилированного изооктилфенола при соотношении реагентов в массовых частях бурый угол: едкий натр: вода; оксиэтилированный изооктилфенол, равном 1 : (0,16-0,18): (7,2-8,0): (0,01-0,1), при этом процесс ведут при 70-90°С в течение 1,5-2,5 часов.

Текст

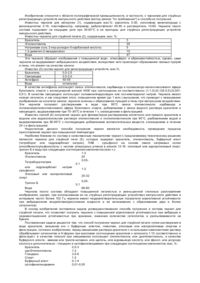

Изобретение относится к красителям для древесины природного происхождения, в частности к способам получения гуминовых красителей. Природные водорастворимые красители на основе гуматов выгодно отличаются от других химических красителей для древесины как своей светостойкостью, так и безвредностью процессов крашения и эксплуатации окрашенной древесины (мебели, например). Однако получение гуминовых красителей является трудоемким и дорогим. Известен способ получения гуминового красителя из торфа, который подвергают саморазогреванию до 60°С на протяжении 90 суток, затем обрабатывают 0,75%-ным водным раствором аммиака, полученную суспензию выдерживают при 90-130°С в течение 1-1,5 часов и затем гуматы отделяют от реакционной смеси на центрифуге. Недостатками известного способа являются большая длительность технологического процесса подготовки сырья, а также низкий выход гуматов и резкий аммиачный запах при нанесении красителя, полученного известным способом, на древесины (см, а.с. СССР № 1519223, С 09 В 61/00, 1988). Наиболее близким по сущности я достигаемому результату к заявляемому является способ получения гуминового красителя, включающий обработку бурого угля раствором едкого натра при 100°С и перемешивании при этой температуре в течение 3-х часов. Соотношение исходных компонент о в весовых частях бурый уголь : вода : едкий натр = 1 : 10 : 0,15 (см. В. Г. Панасенко, Материаловедение мебельного производства. М., "Лесная промышленность", 1972, с.89). Недостатками известного способа являются низкие выход и красящая концентрация полученного гуминового красителя, высокая энергоемкость способа. Кроме того, при реализации известного способа краситель неустойчив в процессе хранения и быстро (~ 1 месяц) переходит о желеобразное состояние, что снижает технологичность его нанесения на покрываемую поверхность, а также увеличивает время сушки. В основу изобретения поставлена задача создать такой способ получения гуминового красителя для древесины, в котором сочетание новых реагентов, соотношения реагентов и температурно-временного режима позволили бы повысить выход и красящую концентрацию, а также снизить время сушки, повысить время коагуляции красителя, снизить время и температуру процесса и за счет этого повысить технологичность и экономичность способа и улучшить потребительские качества полученного красителя. Технический результат заявляемого изобретения - повышение выхода и красящей концентрации, снижение времени сушки и коагуляции красителя, снижение времени и температуры процесса - достигается тем, что в известном способе получения гуминового красителя, включающем обработку бурого угля раствором едкого натра при нагревании и перемешивании, и последующее выделение красителя из реакционной среды, вводят новый реагент – оксиэтилированный изооктилфенол при соотношении реагентов бурый уголь : едкий натр : вода : оксиэтилированный изооктилфенол = 1 : (0,16-0,18): (7,2-8,0): (0,01-0,1). Новым в заявляемом способе является и температурно-временной режим реакции. Процесс ведут при 70-90°С в течение 1,5-2,5 часов. При этом выход красителя повышается с 40% по прототипу до 55,1-75,8%; красящая концентрация с 4,5-5,5% до 10,0-13,1%; время реакции уменьшается с 3-х часов по прототипу до 1,5-2,5 часов, температура реакции с 100°С до 7090°С; время сушки красителя - с 24 часов до 17,5-18 часов. Полученный краситель в воде не коагулирует и не расслаивается в течение более 12 месяцев. Между совокупностью существенных признаков заявляемого изобретения к достигаемым техническим результатам существует причинно-следственная связь, заключающаяся в новом механизме реакции образования гумата натрия из бурого угля и щелочи, обусловленном присутствием в реакционной среде добавки оксиэтилированного изооктилфенола. Новый механизм проявляется только в условиях, заявляемых соотношения реагентов и температурно-временного режима, и заключается в следующем: 1. Введение в реакционную среду оксиэтилированного изооктилфенола, по-видимому, вызывает ослабление межмолекулярных взаимодействий между макромолекулами гуминовых кислот, а также существенное увеличение гидрофильности адсорбционных комплексов гуминовая кислота - оксиэтилированный изооктилфенол. Это облегчает процесс образования и извлечения макромолекул гумата натрия из бурого угля. Поэтому повышается выход красителя и соответственно его красящая концентрация (концентрация целевого продукта в фугате). Этот же эффект позволяет уменьшить температуру и время реакции. 2. В данном механизме реакции оксиэтилированный изооктилфенол выступает и как антикоагуляционное и антиструктурирующее вещество. По-видимому, эти эффекты обусловлены повышенной устойчивостью мицеллярных систем, образованных гуминовыми кислотами и оксиэтилированным изооктилфенолом, по сравнению с мицеллами гуматов натрия. Расположение молекул ок-сиэтилированного изооктилфенола во внешнем слое мицелл препятствует их слипанию, что затрудняет образование объемно-структурированных гелей. 3. Существенно уменьшается время сушки целевого продукта. По-видимому, этот эффект связан со значительным снижением поверхностного натяжения раствора красителя при попадании в его состав в процессе реакции из реакционной среды оксиэтилированного изооктилфенола. Поэтому в условиях заявляемого способа молекулы воды намного легче переходят из жидкости в газообразное состояние, чем в условиях способа-прототипа. 4. Объяснить новый механизм реакции только поверхностно-активными свойствами оксиэтилированного изооктилфенола нельзя, поскольку проведение способа с различными неионогенными ПАВ (в том числе "Tween" японского производства) вместо оксиэтилированного изооктилфенола, никаких положительных результатов в достижении заявляемого технического эффекта не дало. Очевидно, механизм реакции более сложен, чем здесь описано. Для реализации заявляемого способа используют оксиэтилированный изооктилфенол, выпускаемый отечественной промышленностью под марками "ОП-7" и "ОП-10" по ГОСТ 8433-81. Это продукты обработки смеси моно- и диалкилфенолов окисью этилена, имеющие структурную (условную) формулу: где R - алкмльный остаток, содержащий 8 -12 атомов углерода; n = 7 - 9 для "ОП-7" и n = 10 - 12 для "ОП-10". По внешнему виду оксиэтилмрованный изооктилфенол представляет собой маслоподобную жидкость от светложелтого до светло-коричневого цвета. В способе используют бурый угол Александрийского месторождения Балаховского разреза с влажностью 20% и размером частиц меньше 0,5 мм. Используемый в способе едкий натр соответствует ГОСТ 4328-77. В способе применяют водопроводную воду. Заявляемый способ осуществляют следующим образом: 10 кг бурого угля обрабатывают водным раствором едкого натра из расчета 1,6 - 1,8 кг едкого натра в 72 - 80 л воды. В полученную смесь добавляют 0,1 - 1 оксиэтилированного изооктилфенола и помещают в реактор из нержавеющей стали с охлаждающей (нагревающей) паровой рубашкой и мешалкой якорного типа. Марка реактор "Ярна - 1.25". Перемешивание осуществляют со скоростью 40 - 80 об/мин, Реакционную смесь нагревают паром через рубашку реактора до 70-90°С, и эту температуру поддерживают в течение 1,5 -2,5 часов. После этого отключают нагрев и перемешивание, реакционную смесь отделяют от непрореагировавшего осадка на центрифуге марки "ЦПС-3" в течение 20 минут при факторе разделения 2000. Выход полученного красителя составляет 55,1-75,8%, красящая концентрация красителя в фугате- 10,0-13,1%. Фугат представляет собой водный раствор гуминового красителя, используемый для окраски древесины (ТУ 558МП-ДО 54-086-93) следующего состава, вес. %; Гумат натрия 10.0-13,1 Оксиэтилированный 0,01-0,1 изооктилфенол Вода Остальное В случае перевозки красителя на дальние расстояния его транспортируют в виде порошка. Для этого раствор красителя высушивают в вакуумном сушильном шкафу марки "ВШС-40" при температуре 80°С. Время сушки 100 кг 10,0-13,1%-ного раствора (из 10 кг бурого угля) составляет 17,5-18 часов. Полученный краситель ~ темно-коричневого цвета порошок с влажностью 5 - 13% и величиной частиц < 0,200 мм (ТУ 558 МП-ДО 54-087-93) транспортируют в сухом виде и разбавляют водой на месте применения до 2 - 12%-ной концентрации. Аналогичным образом получают краситель по примерам 1 - 22, приведенным в таблице. Как видно из таблицы, увеличение выхода красителя до 55,1-75,8% и его красящей концентрации в фугате до 10,013,1%, снижение времени сушки до 17,5 - 18 часов, а также его коагуляционных свойств по сравнению с прототипом (см. пример 22) достигается при соотношении компонентов в весовых частях бурый угол : вода : щелочь : оксиэтилированный изооктилфенол = 1 : (7,2-8,0): (0,16-0,18): (0,01-0.1), температуре 70-90°С и времени реакции 1,5-2,5 часа (см. примеры 13,6,7,10,11,14,15,18,19), При соотношении реагентов уголь: вода : щелочь : оксиэтилированный изооктилфенол = 1:7,5:0,17:0,05, температуре процесса 78°С и времени реакции 2,3 часа достигаются максимальные технические результаты (см, пример 2): выход 75,8%, красящая концентрация 13,1%, время сушки 17,5 часов. При введении в реакционную смесь воды в количестве меньшем, чем 7,2 мас. ч., щелочи - 0,16, оксиэтилированного изооктилфенола - 0,01, технический эффект не достигается (см. примеры 4,8,12). То же самое можно сказать и о введении в реакцию реагентов в количествах больших, чем заявляется по изобретению, (см. примеры 5,9,13). При применении щелочи в количестве, большем, чем 0,18 мас. ч. (см. пример 9), выход целевого продукта и его красящая концентрация выше, чем в прототипе (70,2% и 11,2% соответственно). Однако такой краситель не технологичен: он быстро коагулирует, долго сушится (23 часа), при окраске древесины поднимает ворс. Поэтому верхний заявляемый предел количества щелочи 0,18 мас.ч. При осуществлении заявляемого способа в условиях ниже 70°С и меньше 1,5 часа (см, примеры 16 и 20) технический эффект не достигается: выход целевого продукта и его концентрация ниже, чем в прототипе. При температуре выше 90°С и времени больше 2,5 часов (примеры 17 и 21) рост выхода и концентрации прекращается и наблюдается даже некоторое снижение выхода целевого продукта и его концентрации по сравнению с максимальными величинами (сравните с примером 2). Поэтому нагревание реакционной смеси более чем 2,5 часа при температуре выше чем 90°С энергетически нецелесообразно. Гуминовый краситель, полученный по предложенному способу, равномерно наносится (вальцовым методом, распылением, вручную) на поверхность элементов мебели, хорошо прокрашивает поры древесины, выявляя ее текстуру. Краситель светостоек, через 2 часа испытаний под лампами без видимых изменений (ГОСТ 21903-76). Полученный краситель не поднимает ворс древесины, не мигрирует в отделочные материалы. Испытания системы (краситель-лак) по физико-химическим показателям (ГОСТ 2738-87) показали, что адгезионная прочность покрытия находится в пределах нормативных данных: для полиуритано-вого лака 2.3 МПа; для нитроцеллю-лозных лаков 2,1 МПа; для покрытий сформированных лаком кислотного отверждения: для березы 3,0 МПа; для ясеня 2,3 МПа; для красного дерева 2,8 МПа. С помощью полученного красителя достигается сквозное и равномерно окрашивание шпона яедефецитных древесных пород, а древесине придается соответствующая тональность в Орехово-коричневой гамме. Гуминовый краситель хорошо смешивается с водорастворимыми органическими красителями для дерева, что позволяет получать на его основе композиции различных оттенков. Гуминовый краситель, технология его получения и применения низко токсичны и наименее токсичны из всех известных красителей для древесины. По токсичности гуминовый краситель из бурого угля соответствует торфяному гуминовому красителю (ТУ-88БССР 185-91) и принадлежит к IV классу опасности по ГОСТ 12.1.005-88. Примеры осуществления способа Кол- Количество Количество Кол-во Температура Время Выход Концентрация .Время Время во щелочи, щелочи, оксиэтилизо- реакции. оС реакции, красителя. кр. в фугате. коагулции сушки угля р-ра крас. р-ра д мас. ч. мас. ч. октифен. час. мас. % % месяцы *) крас. мас. ч № мас. час ч пп 7,2 1 1 2 1 7,5 3 1 8,0 4 1 7,0 8,5 5 1 6 1 7,5 7 1 7,5 8 1 7,5 9 1 7,5 10 1 7,5 11 1 7,5 7,5 12 1 7,5 13 1 14 1 7,5 15 1 7,5 16 1 7,5 7,5 17 1 18 1 7,5 19 1 7,5 20 1 7,5 7,5 21 1 22 1 10,0 1 Прототип – пример 22 *) 0,17 0,17 0,17 0,17 6,17 0,16 0,18 0,15 0,19 0,17 0,17 0,17 0,17 0,17 0,17 0,17 0,17 0,17 0,17 0,17 0,17 0,15 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,01 0,005 0,12 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 78 78 78 78 78 78 78 78 78 78 78 78 78 70 90 66 93 78 78 78 78 100 – Наиболее за коагуляцией в течении 12 месяцев хранения 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 2,3 1,5 2,5 1,2 2,9 3,0 68,5 75,8 55,1 56,0 50,0 60,1 72,2 40,1 70,2 56,1 49,8 40,0 40,2 49,5 70,3 38,5 70,4 70,2 70,5 39,9 72,2 40,0 12,0 13,1 10,0 9,5 9,0 10,1 11,2 8,2 11,2 10,1 10,0 8,3 8,7 10,1 12,0 6,2 12,1 12,7 12,5 7,8 11,2 8,2 12 (нет) 12 (нет) 12 (нет) 9 11 12 (кет) 12 (нет) 11 10,5 12 (нет) 12 (нет) 8 12 (нет) 12 (нет) 12 (нет) 9,5 1 12 10 12 (нет) в1 12 (нет): 10 17,8 17,5 18 20 20 18 17,8 22 23 18 18 23 23 18 17,8 24 17,8 17,8 17,8 20 17,8 24

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of humic dye for wood

Автори англійськоюSamoilenko Halyna Volodymyrivna, Bessarabov Volodymyr Ivanovych, Dryha Vladyslav Vasyliovych

Назва патенту російськоюСпособ получения гуминового красителя для древесины

Автори російськоюСамойленко Галина Владимировна, Бессарабов Владимир Иванович, Дрига Владислав Васильевич

МПК / Мітки

МПК: C09B 61/00

Мітки: барвника, деревини, одержання, спосіб, гумінового

Код посилання

<a href="https://ua.patents.su/3-4136-sposib-oderzhannya-guminovogo-barvnika-dlya-derevini.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гумінового барвника для деревини</a>

Попередній патент: Спосіб виготовлення залізничних колес

Наступний патент: Спосіб виготовлення індикаторних смуг для визначеня глюкози в крові

Випадковий патент: Апарат для створення високого тиску і температури