Спосіб виготовлення залізничних колес

Номер патенту: 4126

Опубліковано: 27.12.1994

Автори: Валетов Михайло Серафимович, Пахомов Генадій Юхимович, Корж Дмитро Васильович, Назаренко Микола Васильович, Староселецький Михайло Іліч, Тарасова Валентина Андріївна, Буряк Анатолій Вікторович, Ганжа Валерій Володимирович

Формула / Реферат

1. Способ изготовления железнодорожных колес, включающий предварительную осадку, при которой создают условия для торможения радиального течения металла на торце заготовки со стороны приложения усилил осадки путем формирования на этом торце профильной поверхности, окончательную осадку, при которой осуществляют сглаживание профильной торцевой поверхности заготовки, формовку и прокатку колеса, отличающийся тем, что перед предварительной осадкой на нижнюю обжимную плиту наносят смазку, а профильную торцевую поверхность заготовки при предварительной осадке получают в виде, по меньшей мере, одной кольцевой канавки.

2. Способ по п. 1, отличающийся тем, что внутренний диаметр кольцевой канавки составляет не менее 0,36, а наружный диаметр - не более 0,95 диаметра исходной заготовки, а глубина не превышает 15% абсолютной деформации при окончательной осадке.

3. Способ по п. 1, отличающийся тем, что степень торможения радиального течения металла торцевой поверхности заготовки регулируют путем изменения соотношения ширины и глубины канавки в пределах 1,0...10.

4. Способ по п. 2, отличающийся тем, что кольцевая канавка выполнена конической.

Текст

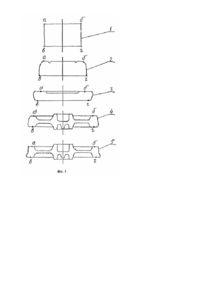

Изобретение относится к обработке металлов давлением, в частности, к технологии изготовления цельнокатаных железнодорожных колес, а именно к подготовительным операциям осадки заготовки, Наиболее эффективно использовать изобретение при деформации исходных заготовок с дефектами сталеплавильного происхождения нар боковой поверхности. Известно, что при изготовлении колес из заготовок с дефектами на боковой поверхности, колеса необходимо подвергать ремонтной обточке по элементам, не подвергающимся технологической обточке в потоке. В связи с изложенным, целесообразна разработка технологии деформирования, обеспечивающей распределение боковой поверхности исходной заготовки на элементах колеса, подвергающихся технологической механической обработке - поверхности катания и боковых поверхностях обода. Известен способ получения заготовок железнодорожных колес, преимущественно из непрерывняолитых заготовок (1), в соответствии с которым осуществляется подстуживаниа торцевых и прилегающих к ним боковых поверхностей заготовки перед предварительной и окончательной осадкой. В результате подстуживания достигается такой характер течения металла боковой поверхности заготовки, что в процессе деформации она располагается на боковой поверхности ступицы, диске и внутренней поверхности обода. Для удаления дефектов на указанных поверхностях необходима ремонтная или технологическая обточка по этим элементам. В качестве прототипа (2) принят способ изготовления железнодорожных колес, включающий предварительную и окончательную осадку заготовки, ее разгонку, формовку и последующую прокатку, отличающийся тем что предварительную осадку заготовки ведут, формуя на торце заготовки со стороны приложения усилия осадки волнообразный спиралевидный профиль, а разгонку заготовки производят, прикладывая деформирующее усилие со стороны указанного отформованного торца. При использовании этого способа боковая поверхность исходной заготовки, являющаяся источником дефектов сталеплавильного происхождения, располагается с наружной стороны колеса на боковой поверхности обода и с внутренней стороны - на внутренней поверхности обода. Для удаления дефектов на внутренней поверхности обода необходима ремонтная обточка по этому элементу. Кроме того, при использовании известного способа на ступице образуются дефекты в виде складок от вдавливания спиралевидного профиля в шейку исходной заготовки. Следует также отметить нетехнологичность в изготовлении обжимной плиты со спиралевидным волнообразным профилем. Задачей изобретения является разработка технологии деформирования, обеспечивающей распределение боковой поверхности заготовки на механически обрабатываемые элементы колеса и тем самым устранение поверхностных дефектов в виде плен на внутренней поверхности обода с внутренней стороны колеса. Для решения поставленной задачи в способе изготовления железнодорожных колес, включающем предварительную осадку, при которой создают условия для торможения радиального течения металла на торце заготовки со стороны приложения усилия осадки путем формирования на этом торце профильной поверхности, окончательную осадку, при которой осуществляют сглаживание профильной торцевой поверхности заготовки, формовку и прокатку колеса, согласно изобретению, перед предварительной осадкой на нижнюю обжимную плиту наносят смазку, а профильную торцевую поверхность заготовки при предварительной осадке получают в виде. по меньшей мере, одной кольцевой канавки. При этом внутренний диаметр кольцевой канавки составляет не менее 0,36, а наружный диаметр не более 0,95 диаметра исходной заготовки, а глубина не превышает 15% абсолютной деформации при окончательной осадке. Степень торможения радиального течения металла торцевой поверхности заготовки регулируют путем изменения соотношения ширины и глубины канавки в пределах 1,0...10. Одним из вариантов предлагаемого решения является коническая кольцевая канавка. При нанесении смазки нa нижнюю обжимную плиту перед предварительной осадкой нижний торец заготовки в процессе деформации получает преимущественное течение в радиальном направлении. Профильная торцевая поверхность заготовки в виде кольцевой канавки, сформированная на торце заготовки со стороны приложения усилия осадки, способствует торможению течения металла верхнего торца заготовки в радиальном направлении, а также создает дополнительный эффект течения металла нижнего торца заготовки в радиальном направлении. Одним из вариантов кольцевой канавки является коническая внутренний диаметр которой составляет 0,36, а наружный - не более 0,95 диаметра исходной заготовки, а глубина не превышает 15% абсолютной деформации при окончательной осадке. Эта модификация канавки имеет преимущество в связи с простотой изготовления инструмента деформации для ее нанесения. При расположении внутреннего диаметра конической кольцевой канавки на расстоянии менее 0,36 диаметра исходной заготовки, он попадает на шейку исходной заготовки. В процессе предварительной осадки на границе шейка-канавка образуется складка, которая при дальнейшей деформации переходит на ступицу и может привести к забракованию колеса по этому дефекту. При расположении наружного диаметра конической кольцевой канавки на расстоянии более 0.95 диаметра исходной заготовки, снижается эффект торможения верхнего торца заготовки, поскольку при асимметричном расположении заготовки относительно кольцевого выступа верхней осадочной плиты, наружный диаметр канавки выходит нэ боковую поверхность заготовки. Эффект торможения верхней торцевой поверхности вследствие этого резко снижается и имеет асимметричный характер по периметру заготовки. Кроме этого, в процессе окончательной осадки, происходит утяжка боковой поверхности заготовки на участке, прилегающем к канавке. Максимальное значение глубины канавки составляет 15% абсолютной деформации при окончательной осадке. Это ограничение обусловлено необходимостью сглаживания канавки в процессе окончательной осадки. При глубине канавки более 15% в процессе окончательной осадки канавка не сглаживается и при дальнейшей деформации на этом участке может образоваться поверхностный дефект в виде складки. С целью увеличения степени торможения радиального течения металла верхней торцевой поверхности заготовки на этой поверхности образуют 2, 3 и более кольцевых канавок. Степень торможения радиального течения металла торцевой поверхности заготовки регулируют путем изменения отношения ширины и глубины канадки в пределах 1,0...10, а одним из вариантов предлагаемого решения является коническая кольцевая канавка. На фиг. 1 представлена схема течения металла боковой поверхности исходной заготовки при последовательном деформировании в соответствии с предлагаемым способом. Точками "а" и "б" обозначены кромки боковой поверхности у верхнего торца, соответственно точками "в" и "г" обозначены кромки боковой поверхности у нижнего торца. На фиг. 2 представлена зависимость между отношением ширины к глубине канавки в интервале 1,0-10 и разностью коэффициентов течения металла с внутренней и наружной сторон колеса в интервале 0-0,27. На фиг. 3 представлено расположение кромок боковой поверхности исходной заготовки на ободе колеса при различных отношениях ширины и глубины канавки. Отрезками тип обозначено расстояние, на которое переходит кромка боковой поверхности исходной заготовки на боковую поверхность обода с наружной (т) м внутренней (п)сторон колеса. Перед установкой заготовки на нижнюю обжимную плиту на нее наносят смазку. После этого исходную заготовку 1 устанавливают на нижнюю обжимную плиту и в процессе предвари гельной осадки заготоэки 2 на ее верхнем торце а-б формируют кольцевую канавку. При этом происходит торможение металла верхнего торца заготовки и получает преимущественное течение нижний торец заготовки в-г. После предварительной осадки 2 производят окончательную осадку заготовки в кольце и разгонку 3. В процессе окончательной осадки и разгонки преимущественный характер течения наблюдается со стороны нижнего горца заготовки в-г. Такой характер течения торцевых поверхностей в процессе окончательной осадки и разгонки 3 обусловлен наличием на верхней торцевой поверхности заготовки кольцевой канавки. В процессе окончательной осадки и разгонки кольцевую канавку сглаживают. После этой операции производят формовку 4 заготовки. При этом кромка торцевой поверхности а-б переходит на боковую поверхность обода наружную сторону колеса, а кромка торцевой поверхности в-т переходит на боковую поверхность обода внутренней стороны. В процессе прокатки 5 кромки торцевых поверхностей а-б и в-г имеют аналогичное расположение: а-б - на боковой поверхности обода наружной стороны колеса; в-г - на боковой поверхности обода внутренней стороны колеса. Для определения граничных значений отношения ширины к глубине канавки были выполнены экспериментальные исследования на натурных заготовках, в процессе которых была количественно установлена интенсивность течения нижнего и верхнего торца заготовки при различных значениях отношения ширины к глубине канавки. Интенсивность радиального течения оценивали по величине Кит с наружной и внутренней сторон заготовки после ее деформирования. Результаты экспериментальных исследований влияния отношения ширины к глубине канавки на характер радиального течения торцев заготовки приведены на фиг 2 и 3. На фиг. 2 представлена разность между величиной Кит с внутренней и наружной сторон заготовки при изменении отношения ширины к глубине канавки в пределах 1,0. 10. Этому интервалу соответствуюг значения разности коэффициентов ингенсивности течения с внутренней и наружной сторон заготовки, равные 0.27...0. Оптимальное значение разности Кит получено при отношении ширины к глубине канавки равном 3,5 (ширина канавки 35 мм, глубина 10 мм, абсолютная деформация при окончательной осадке - 67 мм) и составляет 0,2. Значения коэффициентов интенсивности течения соответственно с наружной и внутренней сторон заготовки, обеспечивающие распределение боковой поверхности исходной заготовки на механически обрабатываемых элементах обода колеса, составляют 1.93 и 2,07, соответственно, с наружной и внутренней сторон колеса. Кромка боковой поверхности исходной заготовки при этом переходит на боковую, механически обрабатываемую поверхность обода колеса с наружной стороны - на 28,5 мм (m) и с внутренней стороны - на 45,12 мм (п) (фиг.3,а). С увеличением отношения ширины к глубине канавки до 8,0 значение разности коэффициентов интенсивности течения с внутренней и наружной сторон уменьшается до 0,07, а переход кромок боковой поверхности исходной заготовки на механически обрабатываемую поверхность обода с наружной и внутренней сторон колеса составляет 36,8 мм (m = n) (фиг.3,6). С увеличением отношения ширины к глубине канавки до 10,0 значение коэффициентов интенсивности течения с внутренней и наружной сторон выравниваются, а переход кромок боковой поверхности исходной заготовки на механически обрабатываемую поверхность обода с наружной и внутренней сторон колеса составляет соответственно 45,1 (m) и 28,5 мм (п) (фиг. 3,в). При отношении ширины к глубине канавки равном 1,0 степень торможения радиального течения металла торцевой поверхности имеет максимальное значение в интервале 1,-10,0. Разность Кит торцевой поверхности с внутренней и наружной сторон составляет 0,27. Переход кромок боковой поверхности исходной заготовки на механически обрабатываемую часть обода составляет с наружной стороны - 13 мм (m) и с внутренней - 60,6 мм (п) (фиг.3.г). При величине отношения ширины к глубине канавки менее 1,0 возникает вероятность получения поверхностных дефектов в виде складок на стадии окончательной осадки заготовки (на участке канавки), В связи с этим, использование отношения ширины к глубине канавки менее 1,0 нецелесообразно. Увеличение этого отношения более 10,0 также нецелесообразно, поскольку за пределами этого отношения не наблюдается эффект торможения радиального течения верхнего торца и преимущественного течения нижнего. Одним из вариантов формы кольцевой канавки является коническая. Такая форма предпочтительна в связи с относительной простотой подготовки инструмента для ее нанесения. Пример конкретной реализации. Для опробования способа были отобраны колесные заготовки с волнистой боковой поверхностью высотой 300 мм и диаметром по впадинам "ромашки" 475 мм. Исходные заготовки нагревали в кольцевой печи до 1280°С. Перед предварительной осадкой заготовки на нижнюю обжимную плиту пресса наносили смазку на основе графита и глины. Смазку подавали через форсунку сжатым воздухом в течение 3 сек. В процессе предварительной осадки формировали на верхней торцевой поверхности заготовки коническую кольцевую канавку, глубина которой составляла 10,0 и 12 мм, где 10,0 мм -граничное значение и составляет 15% абсолютной деформации при окончательной осадке; 12 мм - заграничное значение и составляет 18,0% абсолютной деформации при окончательной осадке. (Абсолютная деформация при окончательной осадке составляла 67 мм). Форма кольцевой канавки была выбрана коническая, глубина 10(12) и ширина 35 мм. Внутренний диаметр кольцевой канавки изменяли в пределах: 160, 170,417,431 мм, где 170 и 417 граничные значения внутреннего диаметра кольцевой канавки. Наружный диаметр кольцевой канавки: 195, 205. 452 и 466, где 205 и 452 -граничные значения наружного диаметра кольцевой канавки. Прокатанные колеса подвергали технологической и ремонтной обточке по следующим элементам: поверхности катания, боковым поверхностям обода с наружной и внутренней сторон колеса, торцевым поверхностям ступицы. Ремонтной обточке также подвергали внутреннюю поверхность обода внутренней стороны колеса. Как следует из результатов, приведенных в таблице 1, при увеличении глубины канавки свыше 15% абсолютной деформации при окончательной осадке, на ступице и ободе наружной стороны колеса образуются поверхностные дефекты в виде складок, что приводит к увеличению ремонта и брака колес по этому дефекту. Оптимальным значениям внутреннего и наружного диаметра кольцевой канавки соответствуют 0.36 и 0,95 диаметра исходной заготовки или 170 и 417 мм и 205 и 452 мм. При прокатке опытных партий колес с использованием разработанной технологии получено снижение брака колес по пленам на боковой и внутренней поверхности обода наружной и внутренней сторон колес, в сравнении с технологией прототипа, на 5% (абс.).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of railroad wheels

Автори англійськоюPakhomov Henadii Yukhymovych, Staroseletskyi Mykhailo Il'ich, Buriak Anatolii Viktorovych, Tarasova Valentyna Andriivna, Valetov Mykhailo Serafymovych, Hanzha Valerii Volodymyrovych, Korzh Dmytro Vasyliovych

Назва патенту російськоюСпособ изготовления железнодорожных колес

Автори російськоюПахомов Геннадий Ефимович, Староселецкий Михаил Ильич, Буряк Анатолий Викторович, Тарасова Валентина Андреевна, Валетов Михаил Серафимович, Ганжа Валерий Владимирович, Корж Дмитрий Васильевич

МПК / Мітки

Мітки: залізничних, виготовлення, колес, спосіб

Код посилання

<a href="https://ua.patents.su/5-4126-sposib-vigotovlennya-zaliznichnikh-koles.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення залізничних колес</a>

Попередній патент: Центрефуга для аналізу жирності молочного продукту

Наступний патент: Спосіб одержання гумінового барвника для деревини

Випадковий патент: Спосіб виробництва натурального вина з залишковим виноградним цукром