Секція для обробки рідкого металу газом типу “сандвіч”

Номер патенту: 42880

Опубліковано: 27.07.2009

Автори: Антонов Віктор Васильович, Лабінцев Олексій Миколайович, Живченко Володимир Семенович

Формула / Реферат

1. Секція для обробки рідкого металу газом типу "сандвіч", що складається з робочого шару, виконаного з газощільного вогнетривкого матеріалу з направленими капілярами, і арматурного шару, виконаного з пористого газопроникного вогнетривкого матеріалу, яка відрізняється тим, що робочий шар по висоті дорівнює максимальному зносу робочого шару металургійної ємкості, а капіляри рядків виконані по всій висоті продувного пристрою.

2. Секція за п. 1, яка відрізняється тим, що відношення довжини пристрою до його ширини дорівнює 1: (0,1 ¸ 0,4).

Текст

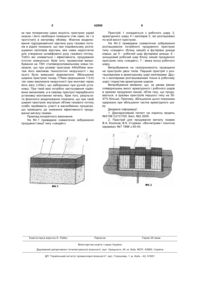

1. Секція для обробки рідкого металу газом типу "сандвіч", що складається з робочого шару, виконаного з газощільного вогнетривкого матеріа 3 - основним недоліком є те, що висота робочого шару пробки є невиправдано високою - 287мм. Знос робочого шару на таку величину заборонений правилами безпеці експлуатації ковшів. Це ж передбачено в конструкції пробки, де елементом безпеки є металевий стрижень, запресований у верхню частину робочого шару. Згідно приведеним кресленням розмір, стрижня відповідає половині висоти робочого шару. Отже, технічними умовами заборонена експлуатація пробки нижче за контрольний стрижень. Таким чином, після експлуатації залишається, приблизно, 400мм пробки і корундового блоку, які потрапляють у відходи. Загальна вага пробки з блоком дорівнює (0,350х0,350х0,440)х3,12 » 0,170т (тобто, приблизно, 170кг), де 0,350; 0,350; 0,440 - розміри продувного пристрою, приведені в посиланні - м; 3,12 - питома вага бетону, приведений в посиланні - т/м3. Відходи складають, приблизно, 65¸70%, або, в середньому, 120кг. Середня вартість таких блоків складає 600у.о. з них 70% (420у.о.) доводиться на відходи; при стиковці арматурного шару з ненаправленою пористістю і капілярами робочого шару працюють тільки пори, що безпосередньо співпадають з капілярами. Решта пір практично запечатана при стиковці щільним огнеупором робочого шару. Пропускна спроможність пробки, в цілому, визначається тими каналами, які співпали. При цьому на межі арматурного і робочого шарів відбувається ефект, що дроселює газ. Крім того, відомий пристрій виконаний круглої форми, що має мінімальний периметр. Отже, поверхня взаємодії газового потоку, сформованого таким пристроєм, мінімальна. У основу корисної моделі поставлена технічна задача: удосконалити секцію для обробки рідкого металу газом шляхом зміни конструкції секції, щоб підвищити ступінь використовування робочого шару, збільшити поверхню взаємодії газового потоку з рідким металом, спростити технологію виготовлення секції, підвищити конструктивну міцність і газопроникну спроможність, безпеку і надійність при експлуатації. Поставлена задача розв'язується завдяки тому, що секція для обробки рідкого металу газом типу «сандвіч» , має принаймні два шара. Верхній - робочий, виконаний з високовогнетривкого газощільного матеріалу на висоту допустимого зносу робочого шару металургійної місткості, другий арматурний, з пористого огнеупора. При цьому капіляри рядків виконані по всій висоті продувного пристрою, а відношення довжини до ширини пристрою, складає 1:(0,1¸0,4). Загальними з найближчим аналогом суттєвими ознаками є таке: - наявність двох шарів - робочого і арматурного; - робочий шар виконаний з газощільного огнеупора, а арматурний шар - з пористого; - наявність направленої пористості в робочому шарі. 42880 4 Відмітними від найближчого аналога суттєвими ознаками є наступне: - робочий шар, по висоті, рівний максимальному зносу робочого шару металургійної ємкості; - капіляри рядків виконані по всій висоті продувного пристрою; - відношення довжини пристрою до ширини, дорівнює 1: (0,1¸0,4). Наявність приведених суттєвих ознак корисної моделі є необхідною і достатньою на всі випадки, на які розповсюджується область застосування корисної моделі. Між суттєвими ознаками корисної моделі і технічним результатом, - підвищити ступінь використовування робочого шару, спростити технологію виготовлення, підвищити безпеку і надійність при експлуатації, її газопроникну спроможність, збільшити поверхню взаємодії газового потоку з рідким металом, - існує причинно слідчий зв'язок, який пояснюється наступними доказами. Використовування високовогнетривкого газощільного матеріалу на висоту не більш допустимого зносу робочого шару металургійної місткості значно знижує вартість продувної секції. Так, при товщині робочого шару 250мм максимального зносу робочого шару днища ковша складає 80¸100мм. Отже, залишок виготовляється з дешевого, -наприклад, шамотного, - порошку, який дешевше більш ніж в 5-7 разів. Розташування капілярів рядків по всій висоті продувної секції істотно підвищує її пропускну спроможність в цілому, так як капіляри є колекторами для збору газу, що проходив в порах арматурною шару. Завдяки таким колекторам втрати тиску газу перед робочим шаром істотно знижуються без збитку міцності. Формування продувної секції одно стадійне, тобто робиться установка у формі капіляроутворюючих елементів з послідовним формуванням робочого і арматурного шару без витягання Їх з форми. Отже, істотно спрощується технологія виготовлення продувної секції і зменшується її собівартість. Одностадійне формування секції сприяє міцному зчепленню арматурного і робочого шарів, на відміну від прототипу, де робочий і арматурній шари притулені і утримуються металевою обоймою виготовленої з неіржавіючої сталі; Виготовлення продувної секції прямокутної форми з відношенням довжини до ширини 1:(0,1¸0,4) сприяє значному збільшенню периметра виходу з капілярів газового потоку. У прототипі периметр має форму круга, при якому периметр мінімальний. До того ж, взаємодія газу з розплавом відбувається тільки із зовнішньою стороною периметра. Так, при діаметрі пробки 150мм і робочої площі 17663мм2, її периметр дорівнює Р=150х3,14=471мм. Прямокутний пристрій з такою ж площею (наприклад, 300 х 59) має периметр Р=718мм. Різниця у півтори рази. Причому, чим відношення ближче до 1:0,1 тим довжина периметра більше. Так, наприклад, при розмірах пристрою 400х44мм, периметр дорівнює Р=400+44+400+44=888мм. Різниця вже у 1,9 рази. Ширина менше за 40мм втрачає значення, оскіль 5 42880 ки при поперечних швах міцність пристрою украй низька і його необхідно поміщати (так само, як і в прототипі) в металеву обойму. Фізичне моделювання гідродинамічної картини руху газових потоків в рідині показали, що при подовжньому розташуванні капілярів відстань між ними недостатня для утворення шлейфового руху газового потоку. Тобто він зливається і ефективність продування істотно знижується. Крім того, промислові випробування на 150т сталеворозливальному ковші показали, що при розмірі пристрою 440х50мм монтаж його викликав технологічні незручності і від нього були вимушені відмовитися. Збільшення ширини пристрою понад 175мм (відношення 1:0,4) так само викликала незручності при монтажі через його вагу (»55кг), що заборонено при ручній установці. При такій вазі потрібно застосування підйомних механізмів, а в самому пристрої передбачати установку монтажних петель. Крім того, результати фізичного моделювання показали, що при такій ширині пристрою внутрішні об'єми газового потоку слабо приймають участі в масообміних процесах, що приводить до зниження ефективності продування металу газами. Приклад конкретного виконання. На Фіг.1 приведене схематичне зображення продувної секції типу «сандвіч». Комп’ютерна верстка О. Рябко 6 Пристрій 1 складається з робочого шару 3, арматурного шару 4 і капілярів 2, які розташовані по всій висоті пристрою. На Фіг.2 приведене схематичне зображення розташування потрійного продувного пристрою типу «сандвіч» (блоку секцій) в футерівці днища ковша, де 5 - робочий шар футерівки днища; 6 зношуємий робочий шар блоку секцій продувного пристрою типу «сандвіч»; 7 - межа зносу робочого шару. Випробування на газопроникність проводили на пристроях двох типів. Перший пристрій з розташованими в арматурному шарі капілярами. Друге з капілярами розташованими тільки в робочому шарі і пористим арматурним шаром. Випробування виявили, що, за умови рівних співвідношень висот арматурного і робочого шарів в зразках продувних секцій, об'єм газу, що продувається, в зразках пристроїв першого типу на 3047% більше. Причому, збільшення цього показника одержано при збільшенні частки арматурного шару. Джерела інформації: 1. Декларативний патент на корисну модель №5198 С21С7/00. Бюл. №2 2005. 2. Пристрій для продування металу газами В.А. Кононов, В.К. Стурман. «Вогнетриви і технічна кераміка» №7 1998 з.40-43. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSection for processing of liquid metal with gas of sandwich type

Автори англійськоюZhyvchenko Volodymyr Semenovych, Labintsev Oleksii Mykolaiovych, Antonov Viktor Vasyliovych

Назва патенту російськоюСекция для обработки жидкого металлом газом типа «сандвич»

Автори російськоюЖивченко Владимир Семенович, Лабинцев Алексей Николаевич, Антонов Виктор Васильевич

МПК / Мітки

МПК: C21C 7/00, B22D 41/02

Мітки: газом, типу, металу, обробки, рідкого, секція, сандвіч

Код посилання

<a href="https://ua.patents.su/3-42880-sekciya-dlya-obrobki-ridkogo-metalu-gazom-tipu-sandvich.html" target="_blank" rel="follow" title="База патентів України">Секція для обробки рідкого металу газом типу “сандвіч”</a>

Попередній патент: Процес лікування післяопікових ушкоджень стравоходу

Наступний патент: Шнекова машина для миття рослинної сировини

Випадковий патент: Спосіб вимірювання середньої швидкості кровотоку