Система управління процесом очищення поверхні металів катодним розпиленням

Номер патенту: 51903

Опубліковано: 16.12.2002

Автори: Лотоцька Ірина Анатолієвна, Давидов Анатолій Михайлович, Здибель Олександр Станіславович, Пастух Ігор Маркович

Формула / Реферат

Система управління процесом очищення поверхні металів катодним розпиленням, яка містить пристрій автоматичного керування регульованим джерелом живлення розрядних камер, яка відрізняється тим, що додатково включає блок оптимального регулювання, який містить генератори імпульсів програмованої форми та регульованої постійної напруги, електронні ключі, резисторно-діодні комутаційні лінії, суматор, блок автоматичного відключення, що містить фільтри низьких частот, інтегруючі ланки, аналогові компаратори, логічний елемент АБО-НІ.

Текст

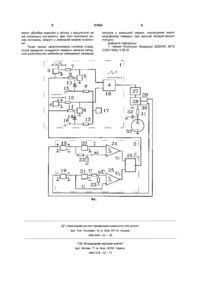

Система управління процесом очищення поверхні металів катодним розпиленням, яка містить пристрій автоматичного керування регульованим джерелом живлення розрядних камер, яка відрізняється тим, що додатково включає блок оптимального регулювання, який містить генератори імпульсів програмованої форми та регульованої постійної напруги, електронні ключі, резисторнодюдні комутаційні лінії, суматор, блок автоматичного відключення, що містить фільтри низьких частот, інтегруючі ланки, аналогові компаратори, логічний елемент АБО-НІ Винахід відноситься до хіміко-термічної обробки металів, зокрема - до устаткування для вакуумно-дифузійної газорозрядної модифікації поверхні металів та металевих сплавів Відомий пристрій контролю і управління процесом іонного азотування, який включає систему переривання живлення тліючого розряду у випадку переходу його в дуговий з блоком автоматичної зміни керуючого сигналу, який складається з генератора лічильних імпульсів, логічних елементів, реверсивного лічильника, цифроаналогового перетворювача, схеми ідентифікації нештатних ситуацій на базі масштабних множників струму та напруги, ДІЛИЛЬНИКІВ напруги, компараторів, задатчиків граничних значень біжучого, середнього і порогового струмів, схему обробки сигналів нештатних ситуацій з селектором, одновібратором ВІДСІЧКИ та фіксування лічильника, ключем зняття опорної напруги та RC- гілки и експоненціального відновлення, аварійну сигналізацію живлення струмом [1] ючого розряду (більш ніж 1 кВ) та струмом мікродуг (десятки - сотні ампер), тому фаза очищення супроводжується значними стрибками напруги у ЗОВНІШНІЙ мережі Крім того, неможливо гарантувати навіть при високо надійній системі дозування енергії мікродугового розряду, що призводить до локального оплавлення поверхні та зниження якості модифікації поверхні металів та металевих сплавів Радикальний вихід полягає у введенні в блок живлення розрядної камери ємнісного накопичувана енергії, який в міру підвищення напруги створював би імпульси очистки в процесі мікродугових розрядів При цьому баластний резистор, через який проходить зарядка накопичувача, не допускав би живлення мікродугових розрядів безпосередньо через ВХІДНІ енергетичні ланки Але в цьому випадку необхідна для подібного обмеження струму величина опору баластного резистора знижує швидкість зарядки накопичувача, а тим самим і продуктивність фази очищення поверхні Оскільки баластний резистор, який включається послідовно з камерою, повинен пропускати як малі струми тліючого розряду, так і великі струми мікродуг, то це унеможливлює вибір опору резистора з умови усталеної роботи системи Окрім того, з метою запобігання аварійному режиму загальної дуги, принципово необхідний високо надійний блок автоматичного виключення в разі переходу локальних мікродуг в загальний дуговий розряд Недоліком вказаного пристрою є низька ефективність управління процесом у фазі очищення поверхні металевих виробів катодним розпиленням, оскільки вона зводиться до ВІДСІЧКИ живлення розрядної камери в разі переходу тліючого розряду в загальний дуговий Мікродугові розряди, які характерні для процесу очищення поверхні від оксидних плівок, окислів та інших винятків на поверхні, живляться безпосередньо через ВХІДНІ енергетичні ланки, а біжуче значення потужності розряду визначається напругою аномального тлі Задачею винаходу є створення системи управління процесом очищення поверхні металів катодним розпиленням, яка забезпечувала б зме СО о Ю 51903 ншення коливань напруги у ЗОВНІШНІЙ мережі, покращення якості модифікації поверхні при високій продуктивності процесу Поставлена задача вирішується за рахунок того, що система управління додатково включає блок оптимального регулювання у складі генераторів імпульсів програмованої форми та регульованої постійної напруги, електронних ключів, резисторно-дюдних комутаційних ЛІНІЙ, суматора, блок автоматичного відключення у складі фільтрів низьких частот, інтегруючих ланок, аналогових компараторів, логічного елемента "АБО-НІ" Суть винаходу пояснюється кресленням (фіг) Система управління процесом очищення поверхні металів катодним розпиленням складається з блока оптимального регулювання 1, блока автоматичного відключення 2 У склад блока оптимального регулювання 1 входять генератор імпульсів програмованої форми 3, генератор регульованої постійної напруги 4, електронні ключі 5, 6, резистори 7, 8, 9, 10, 11, 12, діоди 13, 14, вимикачі 15, 16, джерело напруги логічної одиниці 17-, суматор 18 Блок автоматичного відключення 2 складають фільтри низьких частот 19, інтегруючі ланки 20, 21, ділильники 22, 23, аналогові компаратори 24, 25, логічний елемент "АБО-НІ" 26 До виходу блока оптимального регулювання 1 підключено керуючий вхід регульованого джерела живлення 27, яке зв'язане далі з випрямлячем 28, датчиками струму 29, котрий включено послідовно з розрядною камерою та напруги (паралельно камері) ЗО, баластним резистором 31, накопичувачем енергії 32, розрядною камерою 33 Сигнали миттєвих значень струму /та напруги и знімаються з датчиків струму 29 та напруги ЗО, які змонтовано на виході випрямляча 28, проходять через фільтри нижніх частот 19 блоку автоматичного відключення 2 Далі обробка кожного сигналу ведеться двома шляхами після інтегруючої ланки 20 одержується середнє значення струму /, а через ділильник 22 - зменшене у відповідному масштабі значення миттєвого струму а/, після інтегруючої ланки 21 та ділильника 23 отримують зменшене у відповідному масштабі значення середньої напруги Ьй Середній струм / та зменшене в масштабі значення миттєвого струму а/ подаються на компаратор 24, зменшене в масштабі значення середньої напруги Ьйта миттєве значення напруги и -ВІДПОВІДНО на компаратор 25 Логіка ідентифікації дугового розряду зводиться до наступного якщо зменшене в масштабі значення миттєвого струму а/ перевищує або рівне середньому струмові /, то на виході компаратора 24 формується сигнал Ui рівня логічного нуля, якщо миттєве значення напруги и перевищує (слід врахувати, що напруга від'ємна) зменшене в масштабі значення середньої напруги Ьй, то на виході компаратора 25 формується сигнал ІІ2 рівня логічного нуля, нарешті якщо на виходах компараторів 24 і 25 одночасно сигнали Ui та ІІ2, які відповідають логічним нулям, то це кваліфікується як дуговий розряд і на виході логічного елемента "АБОНІ" 26 формується сигнал відключення, що подається на електронні ключі 5 та 6 ВІДПОВІДНО через резистори 8 і 11 та на керуючий вхід генератора імпульсів програмованої форми 3 Масштабні ко ефіцієнти а і Ь вибираються експериментальне з умови компромісу між швидкістю процесу очищення та чутливістю системи до переходу локальних мікродуг в дуговий розряд, обидва коефіцієнти менші нуля Слід зауважити, що в запропонованій системі блок автоматичного відключення в основному необхідний для того, щоб в момент виникнення мікродуги виключити можливість бурхливого заряду накопичувача енергії 32 та зменшити нагрів у цьому випадку баластного резистора 31 Блок оптимального регулювання 1 призначений для формування керуючих імпульсів, які подаються на керуючий вхід регульованого джерела живлення 27 Оскільки ШВИДКІСТЬ процесу зарядки накопичувача енергії 32 через баластний резистор 31 впливає на продуктивність саме процесу очищення, то доречно було забезпечити живлення резистора та накопичувача напругою, яка циклічно змінюється за певним законом, що і досягається подачею на керуючий вхід регульованого джерела живлення 27 керуючих імпульсів Керуючі імпульси формуються суматором 18 з двох складових змінної, яка створюється генератором імпульсів програмованої форми 3 і подається через резистор 7 на один з входів суматора 18, та постійної, яка створюється генератором регульованої постійної напруги 4 і подається через резистор 10 на другий вхід суматора 18 Постійна складова вибирається з умови запалювання тліючого розряду Форма керуючого імпульсу забезпечує заряд накопичувача енергії 32 через резистор 31 з постійною швидкістю та в КІНЦІ процесу зарядки провокує мікродугу на поверхні деталей, які вміщені в розрядну камеру 33, що призводить до згорання оксидів і очищення поверхні перед процесом модифікації Оскільки ємність накопичувача конечна, то мікродуга не може перейти в глобальний дуговий розряд, чим забезпечуються високі швидкість і якість очищення, відсутність локальних оплавлень поверхні та ефективність роботи системи в цілому Електронні ключі 5, 6 через резистори 9 і 12 та діоди 13 і 14 з джерелом напруги логічної одиниці 17 Вимикачі 15 і 16 служать для відключення каналів ВІДПОВІДНИХ генераторів 3 або 4 при настроюванні одного з них Якщо блок автоматичного відключення 2 сформує сигнал ідентифікації дугового розряду і подасть його в блок оптимального регулювання 1, то це призведе до спрацьовування електронних ключів 5 і 6, керуючий імпульс не буде подаватись на вхід регульованого джерела живлення 27, накопичувач енергії не буде заряджатись, напруга на електродах розрядної камери 33 відсутня Завдяки тому, що сигнал ідентифікації дугового розряду додатково подається і на керуючий вхід генератора імпульсів програмованої форми 3, поновлення формування керуючих імпульсів починається не з того значення, на якому був перерваний процес, а з початкового значення, що унеможливлює провокування дугового розряду безпосередньо через ВХІДНІ елементи живлення Випробування реальної системи управління процесом очищення поверхні металів катодним розпиленням показали скорочення тривалості очищення на 60 - 70%, а у випадку поверхонь, які не мають забруднень органічного походження - в декілька разів, підвищення 51903 якості обробки поверхні у зв'язку з відсутністю на ній локальних оплавлень, крім того практично немає коливань напруги у ЗОВНІШНІЙ мережі живлення Таким чином, запропонована система управління процесом очищення поверхні металів катодним розпиленням забезпечує зменшення коливань напруги у ЗОВНІШНІЙ мережі, покращення якості модифікації поверхні при високій продуктивності процесу Джерела інформації 1 Патент Російської Федерації 2020191, МПК С23С14/54, 5 05 91 Фіг. ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюControl system for process of cleaning metal surfaces with cathode sputtering

Автори англійськоюPastukh Ihor Markovych, Dadydov Anatolii Mykhailovych

Назва патенту російськоюСистема управления процессом очистки поверхности металлов катодным распылением

Автори російськоюПастух Игорь Маркович, Давыдов Анатолий Михайлович

МПК / Мітки

МПК: C23C 14/54

Мітки: очищення, система, розпиленням, управління, катодним, поверхні, процесом, металів

Код посилання

<a href="https://ua.patents.su/3-51903-sistema-upravlinnya-procesom-ochishhennya-poverkhni-metaliv-katodnim-rozpilennyam.html" target="_blank" rel="follow" title="База патентів України">Система управління процесом очищення поверхні металів катодним розпиленням</a>

Попередній патент: Пристрій для віброущільнення грунтів

Наступний патент: Багатопозиційна установка для вакуумно-дифузійної газорозрядної модифікації металів

Випадковий патент: Спосіб корекції процесів пероксидації пародонта