Підшипник ковзання та спосіб його виготовлення

Номер патенту: 556

Опубліковано: 15.12.1993

Автори: Благута Оксана Анатоліївна, Благута Анатолій Олександрович, Винокуров Юрій Олександрович

Формула / Реферат

1. Подшипник скольжения, содержащий цилиндрический корпус из эластичного материала. рабочая поверхность которого выполнена волнистой в направлении, перпендикулярном продольной оси подшипника, отличающийся тем, что корпус подшипника выполнен из намагниченного магнитотвердого эластичного материала, а в каждой впадине волнистой поверхности размещена антифрикционная рабочая смесь из карбонильного железа и смазки, объем которой не превышает объема впадин. наружная поверхность подшипника снабжена канавкой, расположенной симметрично по образующей цилиндра, а подшипник намагничен с чередующейся полярностью магнитных полюсов так, что линия раздела между полюсами находится симметрично на каждом выступе волнистей поверхности. при этом на линии разделения магнитных полюсов установлены прокладки из немагнитного материала.

2. Способ изготовления подшипника скольжения, включающий формирование из антифрикционного материала цилиндрического корпуса путем прессования с нагревом, при котором рабочую поверхность заготовки выполняют волнистой в направлении продольной оси заготовки, отличающийся тем, что в качестве антифрикционного материала используют эластичный магнитотвердый материал, произодят намагничивание корпуса с чередующейся полярностью магнитных полюсов так что линия раздела между полюсами находится симметрично на каждом выступе волнистой поверхности, и запрессовывают во впадины антифрикционную магнитную смесь из карбонильного железа и смазки до совпадения объема смеси в каждой впадине с объемом самой впадины, при этом при прессовании с нагревом на наружной поверхности заготовки выдавливают канавку, а при сборке подшипника на линии разделения магнитных полюсов устанавливают прокладки из немагнитного материала.

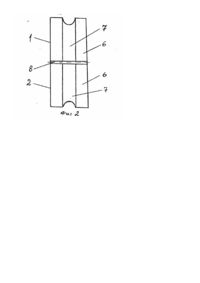

Текст

Изобретение относится к области машиностроения и может быть использовано в различных узлах машин и механизмов, где применяются подшипники скольжения. Известен подшипник скольжения, содержащий вкладыши, выполненные из антифрикционного полимерного материала [1]. Недостатком подшипника скольжения является то, что в процессе работы подшипника происходит не только отрыв мельчайших частичек с его рабочей поверхности, но и их вынос вместе со смазкой из зоны контакта вкладышей с валом, что приводит к возникновению между ними увеличенного зазора и снижению долговечности. Известен подшипник Скольжения, содержащий цилиндрический корпус из эластичного материала, при этом часть рабочей поверхности выполнена волнистой для циркуляции по ней охлаждающей и смазывающей жидкости [2]. Известен способ изготовления подшипника, включающий формирование из антифрикционного материала цилиндрического корпуса путем прессования с нагревом, при этом в процессе прессования часть рабочей поверхности заготовки выполняют волнистой в направлении продольной оси заготовки [3]. Недостатком подшипника скольжения и способа его изготовления является то, что в процессе эксплуатации подшипника происходит отрыв мельчайших частиц с его рабочей поверхности и вынос этих частичек с охлаждающей жидкостью с зоны контакта вкладышей с валом, что приводит к возникновению между ними увеличенного зазора, снижающего долговечность подшипника. Задачей изобретения является изготовление такого подшипника скольжения, чтобы путем сохранения постоянного зазора между вкладышами и валом в течение всего срока эксплуатации повысилась его долговечность. Поставленная задача решается тем, что в подшипнике скольжения, содержащем цилиндрический корпус из эластичного материала. рабочая поверхность которого выполнена волнистой в направлении, перпендикулярном продольной оси подшипника, корпус подшипника выполнен из намагниченного магнитотвердого эластичного материала, а в каждой впадине волнистой поверхности размещена антифрикционная рабочая смесь из карбонильного железа и смазки, объем которой не превышает объема впадин, наружная поверхность подшипника снабжена канавкой, расположённой симметрично по образующей цилиндра, а подшипник намагничен с чередующейся полярностью магнитных полюсов так, что линия раздела между полюсами находится симметрично на каждом выступе волнистой поверхности, при этом на линии разделения магнитных полюсов установлены прокладки из немагнитного материала. Поставленная задача в предложенном способе изготовления подшипника скольжения, включающем формирование из антифрикционного материала цилиндрического корпуса путем прессования с нагревом, при котором рабочую поверхность заготовки выполняют волнистой в направлении продольной оси заготовки, решается тем, что в качестве антифрикционного материала используют эластичный магнитотвердый материал. производят намагничивание корпуса с чередующейся полярностью магнитных полюсов так. что линия раздела между полюсами находится симметрично на каждом выступе волнистой поверхности, и запрессовывают во впадины антифрикционную магнитную смесь из карбонильного железа и смазки до совпадения объема смеси в каждой впадине с объемом самой впадины, при этом При прессовании с нагревом на наружной поверхности заготовки выдавливают канавку, а при сборке подшипника на линии разделения магнитных полюсов устанавливают прокладки из не магнитного материала. Предложенная совокупность признаков позволяет повысить долговечность подшипника скольжения за счет того, что рабочая поверхность подшипника скольжения содержит смазочное вещество, а магнитные силы препятствуют выносу частичек из зоны контакта. На фиг. 1 представлен подшипник скольжения (поперечный разрез). На фиг.2 показана наружная поверхность подшипника скольжения (вид сбоку). Подшипник содержит две одинаковые части 1 и 2, концы которых при сборке образуют рабочую волнистую поверхность 3. Впадины 4 на рабочей волнистой поверхности 3 подшипника заполнены смесью 5 порошка карбонильного железа и смазки в виде порошка графита. На наружной цилиндрической поверхности 6 подшипника расположена канавка 7 для подачи в нее охлаждающей жидкости. Между верхней частью 1 и нижней частью 2 подшипника скольжения по линии разъема расположены прокладки 8. из немагнитного материала. Подшипник скольжения выполнен из эластичного магнитотвердого материала, например из изопренстирольного термоэластопласта с наполнителем в виде порошка феррита бария ВаО 6Fе2O3. и намагничен так, что концы верхней и нижней частей 1 и 2 имеют различную полярность. Смесь 5 состоит из 3070% графита и 70-30% порошка карбонильного железа с диаметром частиц 0,0004-0,0008 мм. Количество графита выбирают из такого расчета, чтобы смесь твердела в магнитном поле и частички карбонильного железа находились внутри смазки из порошка графита. Изготавливают подшипник скольжения следующим образом. Для изготовления заготовки подшипника все компоненты смеси (термопласт, феррит бария и др. ингредиенты) направляют по конвейеру на участок развески, а затем к резиносмесителю, где производят смешение компонентов и изготовление смеси. Затем смесь выгружают на горячие вальцы, где она гомогенизируется и листуется. Срезанные листы поступают на ленточный транспортер с водяным охлаждением. После охлаждения смесь измельчают на гранулы до 5 мм. Гранулы по транспортеру непрерывно подаются в загрузочный бункер червячной шприц-машины, на которой получают заготовки в виде полосы определенной длины. Затем с помощью пресса на наружной поверхности 6 выдавливают канавку 7, а на внутренней поверхности образуют волнистую поверхность 3 и впадину 4. После прессования с нагревом заготовки из эластичного магнитного материала поступают по ленточному транспортеру на водяное охлаждение для фиксирования формы и размеров профиля. Затем после охлаждения до нормальной температуры заготовки поступают на установку намагничивания м придания им стойкости постоянного магнита. Перед этим во впадину 4 заготовки запрессовывается смесь 5 из порошка карбонильного железа и порошка графита до совпадения объема смеси в каждой впадине с объемом самой впадины. Обе части 1,2 подшипника намагничены так, что один конец имеет северный магнитный полюс, а другой южный. В собранном виде у подшипника северный полюс верхней части 1 контактирует с южным полюсом нижней части 2, а с другой стороны северный полюс нижней части 2 контактирует с южным полюсом верхней части 1. При этом на стыке между верхней и нижней частями 1,2 подшипника возникает наибольшая напряженность магнитного поля. При сборке подшипника между верхней частью 1 и нижней частью 2 устанавливают прокладки из немагнитного материала 8. Пример конкретного выполнения. Заготовку в виде ленты определенной длины и толщины из эластичного магнитотвердого материала нагревают до температуры 250°С и прессуют. В качестве эластичного магнитотвердого материала используют изопренстирольный термопласт-20%, а остальное порошок феррита бария -80%. После прессования частей корпуса подшипника во впадины запрессовывают смесь, состоящую из 60% порошка графита и 40% порошка карбонильного железа, и охлаждают в воде до температуры окружающей среды. Затем части корпусов подшипников намагничивают, маркируют, упаковывают и отправляют потребителям. При сборке подшипника между частями его корпуса устанавливают прокладки из немагнитного материала. Работает подшипник следующим образом. В магнитном поле эластичного магнита 1 и 2 смесь 5 из порошка карбонильного железа и графита твердеет, при этом собственные магнитные моменты частичек карбонильного железа ориентируются вдоль силовых линий магнитного поля эластичных магнитов 1 и 2 и усиливают это поле. Так как частички карбонильного железа ориентируются вдоль силовых линий магнитов 1 и 2, то частички графита, обладающие антифрикционными свойствами, также равномерно располагаются вдоль линий силового магнитного поля в смеси 5, при этом магнитное поле в верхнем рабочем слое смеси 5 выталкивает вследствие эффекта левитации 5 частички графита наружу. Таким образом при взамодействии вала (на фиг.1, 2 вал не показан) с рабочей поверхностью смеси 5 снижается трение. При этом происходит . дальнейшая шлифовка вала, а мельчайшие частички металла, отрывающиеся от его поверхности, удерживаются в смеси магнитным полем. Так как на границе разъема между эластичными магнитами 1 и 2 расположены прокладки 8, то это создает усиление магнитной напряженности на вершинах выступов волнообразной поверхности 3, что позволяет защитить выступы 3 с помощью смеси 5 от контакта с валом. С наружной стороны 6 подшипника по канавке 7 циркулирует о хлаждающая жидкость, например вода. Корпус подшипника, выполненный из эластичных магнитов 1, 2, воспринимает также вибрационные воздействия, возникающие при работе подшипника. 5 Намагниченность эластичных магнитов таким образом, чток;иловые линии расположены вдоль поверхности подшипника, и наличие порошка в рабочем слое смеси 5 позволяет снизить силу притяжения между 3 эластичными магнитами 1 и 2 и валом даже в том случае, если он выполнен из магнитного материала. Заявленная конструкция подшипника скольжения и способ его изготовления позволяют повысить его долговечность в результате того, что смесь порошков не выносится из рабочей зоны, при этом зазор между валом и корпусом подшипника может регулироваться без его разборки. Применение графита в качестве смазки и охладителя позволяет осуществлять эксплуатацию подшипников при высоких на грузках, при этом долговечность увеличивается в 2-3 раза.

ДивитисяДодаткова інформація

Назва патенту англійськоюSlide bearing and method to make it

Автори англійськоюBalahuta Anatolii Oleksandrovych, Blahuta Anatolii Oleksandrovych, Blahuta Oksana Anatoliivna, Vynokurov Yurii Oleksandrovych

Назва патенту російськоюПодшипник скольжения и способ его изготовления

Автори російськоюБлагута Анатолий Александрович, Благута Оксана Анатольевна, Винокуров Юрий Александрович

МПК / Мітки

МПК: F16C 32/04, F16C 33/00

Мітки: виготовлення, підшипник, ковзання, спосіб

Код посилання

<a href="https://ua.patents.su/3-556-pidshipnik-kovzannya-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Підшипник ковзання та спосіб його виготовлення</a>

Попередній патент: Спосіб збору та очистки стічних вод ділянки чистової групи клітей безперервного стану гарячої прокатки

Наступний патент: Радіальний відстійник

Випадковий патент: Спосіб пластики