Спосіб випробування металевих зразків для визначення граничної пластичної деформації

Номер патенту: 63208

Опубліковано: 15.01.2004

Автори: Сивак Катерина Іванівна, Алієв Іграмотдін Серажутдінович, Алієва Лейла Іграмотдіновна, Савчинський Іван Григорович

Формула / Реферат

Спосіб випробування металевих зразків для визначення граничної пластичної деформації шляхом деформування зразка під впливом осьового навантаження, який відрізняється тим, що деформування зразка виконується радіальним видавлюванням із двосторонньою подачею метала.

Текст

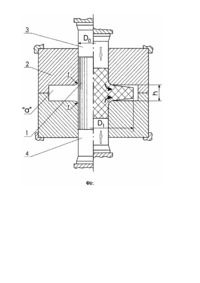

Винахід відноситься до галузі техніки, а саме до методів визначення характеристик матеріалів і може бути використаним для дослідження граничних пластичних характеристик металевого прокату для об'ємного, переважно, холодного пластичного деформування. Відомий спосіб механічного випробування для визначення граничних пластичних характеристик матеріалу шляхом статичного розтягнення стандартних металевих зразків, які виточені з прокату [1]. Оцінка здібності прокату підлягати операції холодної об’ємної штамповки без руйнування виконується по виявленим при випробуванні значенням показників відносно подовження і звуження, а також тимчасового опору розриву. Цей спосіб не дозволяє враховувати вплив такого важливого параметру, як якість поверхні прокату, від якого суттєво залежить стабільність технологічного процесу пластичного формоутворення. Більш переважними являються методи технологічних випробувань, як, наприклад, прокатка клина на смугу постійної товщини до моменту руйнування [2]. Такими способами находять ступінь деформації, яка відповідає появленню на вільній поверхні зразка першої тріщини. Відомий також, вибраний як прототип, спосіб технологічного випробування металевого прокату шляхом пластичного деформування циліндричних зразків з осьовим навантаженням і осаджуванням між плоскими плитами до моменту появлення тріщин в небезпечній зоні, а саме, на бічній поверхні зразка, який набуває бочкоподібної форми [3]. В такий спосіб находять критичну граничну ступінь пластичної деформації, яка відповідає появленню першої тріщини на бічній поверхні зразків, відрізаних від прутка. Недоліком способу випробувань осадкою є суттєвий вплив на отримувані результати величини і умов контактного пластичного тертя між торцями зразка, який випробується і поверхнею плит. Напруження тертя мають перемінне значення в залежності від стану контактуючих поверхонь, хімічного складу матеріалів і други х технологічних факторів, врахувати які значно важко. Нерівномірність контактних напружень викликає нерівномірність осадки і відхилення форми (округлість і несиметричність). Крім того, відхилення від паралельності деформуючих плит, яке з'являється, супроводжується їх зміщенням відносно осі і нахилом зразка, який випробується. Це викликає нестабільність результатів випробувань і низьку точність визначення граничних пластичних характеристик металевого прокату. Додатково слід відмітити і трудомісткість підготовки якісних зразків для осадки, які повинні мати гладенькі і плоско-паралельні торцеві поверхні для уникнення їх на хилу і викривлення форми при випробуванні. В основу винаходу поставлено задачу вдосконалення способу випробування металевих зразків для визначення граничної пластичної деформації, в якому шляхом введення пластичного деформування зразка радіальним видавлюванням з двосторонньою подачею підвищується точність визначення показників граничної деформації металевого прокату за рахунок виключення впливу те хнологічних факторів, які мають перемінну величину. Це дозволяє стабільно і правильно оцінювати природність прокату для операцій обробки тиском. Поставлена задача вирішується тим, що в способі випробування металевих зразків для визначення граничної пластичної деформації, який полягає в пластичному деформуванні зразка під впливом осьового навантаження, деформування зразка при випробуванні здійснюють шляхом радіального видавлювання з двосторонньою подачею матеріалу зразка. Тут і далі терміном "радіальне видавлювання" позначеній спосіб штампування видавлюванням, коли метал заготовки витискується в поперечну кругову порожнину, влаштован у проміж двох напівматриць. Тим самим на циліндричному стрижні формується фланець. Випробування для визначення границі пластичної деформації шляхом радіального видавлювання металу зразка з двосторонньою подачею металу в поперечну кругову порожнину дозволяє виключити контакт між металом інтенсивно деформуємої фланцевої зони зразка і інструментом (торцями напівматриць). Отже, виключається і вплив контактного тертя на характер пружно-деформованого стану інтенсивно деформуємої (до руйнування) зони зразка, на кінцеві результати і показники випробувань. При цьому кінцеві ділянки деформуємого зразка розміщені в вертикальних порожнинах напівматриць, внаслідок чого незалежно від якості торців зразка зберігається рівномірність деформування протягом всього процесу випробування і усуваються викривлення форми (в вигляді відхилень від округлості і несиметричності) зразка. Це сприяє підвищенню стабільності і точності результатів те хнологічних випробувань зразків, уточненню і приближений умов випробування до реальних умов, характерним для найбільш небезпечних зон можливого руйнування в процесах обробки металів тиском (ОМТ), зокрема, в таких процесах холодного об'ємного деформування, як висадка і видавлювання. В цілому це створює можливості для розробки об'єктивних показників пластичних властивостей і здібностей вихідних металевих матеріалів (прокату), а значить і для обґрунтування проектування процесів формозмінення реальних матеріалів з урахуванням цих показників. Суть запропонованого винаходу пояснюється кресленням (фіг.). На якому зображена схема процесу випробування шляхом радіального видавлювання металевих зразків. Запропонований спосіб випробування здійснюється наступним чином. З металевого прутка відрізають циліндричний зразок 1 і після нанесення мастила встановлюють в пристрій для випробування. Пристрій складається зі збірної (з верхньої і нижньої напівматриць) матриці 2 з поперечною круговою прийомною порожниною "а", а також осьовою порожниною, в якій розміщується зразок 1 і переміщуються деформуючі пуансони 3 і 4. З моменту прикладення пуансонами 3 і 4, які рухаються назустріч, осьового навантаження до зразка 1 починається його деформування шляхом радіального видавлювання металу в поперечну порожнину "а". При такому деформуванні зразка виникає радіальне видавлювання з двосторонньою (з обох сторін від порожнини "а") подачею метала в поперечну порожнину. Заготовка в зоні видавлюємого фланця не має безпосереднього контакту з торцями напівматриць, тому що фланець, який створюється при течії метала в радіальному напрямку від осі заготовки до периферії, безперервно стоншується. Такий характер деформування зберігається протягом всього процесу випробування, що дозволяє виключити вплив сил тертя де формуємої і стоншуємої зони (фланця) зразка о інструмент (торці напівматриць) на пластичну течію і усунення тим самим нерівномірністі деформування відносно осі симетрії і відхилення форми фланця в вигляді не округлості і несиметричності. Деформування продовжують до моменту появлення первинних тріщин на периферійній бічній поверхні фланця, про який точно можна судити (і використовува ти для припинення руху пуансонів) по різкому падінню деформуємого зусилля. Показник L, який характеризує ступінь деформації, визначається через співвідношення діаметрів фланця Д1 і вихідного зразка Д0 як L=Д1/Д0. Показник L, відповідний появленню на бічній поверхні фланця тріщини, визначає граничну пластичну деформацію металевого зразка. Він враховує також і вплив поверхневих дефектів заготовки металургійного походження, які викликають порушення стабільності технологічних процесів ОМТ і може служити прийнятною оцінкою ковкості (штампуємості) - придатності прокату до операцій пластичного деформування. Винятковий вплив перемінного контактного тертя сприяє стабілізації пружно-деформованого стану зразка і відповідно підвищенню стабільності і точності результатів випробування прокату на штампуємость. Деформування зразка шляхом двостороннього радіального видавлювання може бути досягнуто і шляхом переміщення матриці в напрямку руху п уансона з меншою в два рази швидкістю. Спосіб реалізується за допомогою відомого пресового обладнання і штампового пристрою для поперечного радіального видавлювання [4]. Приклад 1. Зразки діаметром D0=21,2мм і висотою 55мм із сталі 10 були відрізані від прутка і підготовані (за звичайною технологією підготовки заготовок до холодного об'ємного штампування, яка включає відпалювання і нанесення мастила на поверхню заготовки) до випробування на штамповому пристрої для радіального видавлювання. Використовували складову роз’ємну матрицю з параметрами: висота радіальної кругової порожнини h=6мм і радіус округлення кромки матриць r=1мм. В якості преса використовували гідравлічну випробувальну машину У ММ 200 зусиллям 2000кН. Руйнування зразка наступило при діаметрі фланця, рівному 48мм. Фланець при цьому мав клиноподібну (в подовжньому перетині) форму, що виключає можливість його контактування з торцями напівматриць. За експериментальними даними розкид даних випробувань на граничну пластичність при незмінних величинах параметрів h і r складав 3-5%. Експерименти показали, що величина L може бути відрегульована в межах від 2,2 до 2,6 шляхом зміни технологічних параметрів висоти приймальної порожнини h і радіусів закруглення кромок матриці r. Оптимальні відносні значення указаних параметрів лежать в межах h/D0=0,1...0,4; r/D 0=0,01...0,08. Внаслідок стабілізації напружено-деформованого стану зразка показник жорсткості схеми напруженого стану Π в зоні руйнування в усі х випадках випробування двостороннім видавлюванням дорівнював Π=+1,0±0,05. Крива зміни значення показника жорсткості Π в залежності від ступеня деформації, характеризуючи історію або шлях деформування в процесі пластичної деформації видавлюванням також відрізнялися однозначністю і чіткою функціональною залежністю від згаданих геометричних параметрів процесу h і r. Слід визначити, що саме таке значення Π характерне для напруженого стану в небезпечних зонах зразка у більшості процесів холодного деформування. Отже різнойменна схема напружено деформованого стану с однією окружною напругою розтягування, яка характерна для радіального видавлювання, є найбільш жорсткою і це дозволяє оцінувати можливості матеріалів у найгірших умовах пластичного деформування. Після завершення процесу випробування матриця рознімається, і зразок видаляється з робочої зони для візуального контролю. Приклад 2. Умови проведення випробувань ті ж, що і в прикладі 1 .Для випробування підготовили заготовки із алюмінієвого сплаву АМцМ діаметром 28,1мм и висотою 60мм. В результаті випробувань радіальним видавлюванням руйнування наступило при діаметрі фланця D1=61,2мм. Значення показника L в серії випробувань і характер його залежності від геометричних параметрів процесу відрізнялися стабільністю і мінімальним розкидом даних. Результати технологічних проб гарно корелюються з даними промислового випробування за реальними технологічними процесами. Наведені приклади підтверджують досягнення технічного результату при здійсненні заявленого способу. Таким чином, спосіб що заявляється дозволяє підвищити стабільність і точність випробувань на граничну пластичну деформацію, що дозволяє правильно оцінити природність металевого прокату до операцій обробки тиском зі складними і несприятливими схемами пружно-деформованого стану, а саме, до процесів холодного об'ємного штампування і обґрунтовано назначити технологічні режими формозмінення на стадії проектування. Джерела информації 1. Геллер Ю.А., Рахштадт А.Г. Материаловедение. М.: Металлур гия. 1975, рис. 81. 2. А.с. СРСР №349925, МКВ G01N3/28,1969. 3. Ковка и штамповка. Справочник, том 1, М: Машиностроение. 1985, с.131. 4. А.с. СРСР №550214, МКВ В21J13/02, 1976.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of testing a metallic sample for determining limiting plastic deformation

Автори англійськоюAliiev Ihramotdin Serazhutdinovych, Aliieva Leila Ihramotdinovna

Назва патенту російськоюСпособ испытаний металлического образца для определения предельной пластической деформации

Автори російськоюАлиев Играмотдин Серажутдинович, Алиева Лейла Играмотдиновна

МПК / Мітки

Мітки: визначення, металевих, випробування, граничної, зразків, деформації, спосіб, пластичної

Код посилання

<a href="https://ua.patents.su/3-63208-sposib-viprobuvannya-metalevikh-zrazkiv-dlya-viznachennya-granichno-plastichno-deformaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб випробування металевих зразків для визначення граничної пластичної деформації</a>

Попередній патент: Канавковий різець

Наступний патент: Спосіб виготовлення твердого живильного середовища для культивування мікобактерій

Випадковий патент: Спосіб обробки