Живильник порошкових і пилових матеріалів установки інжекційної обробки металургійних розплавів

Номер патенту: 65357

Опубліковано: 15.03.2004

Автори: Троянський Олександр Анатолійович, Омельченко Володимир Іванович, Карпов Володимир Петрович, Лифенко Микола Трохимович, Костецький Юрій Віталійович, Сєдуш Віктор Сергійович

Формула / Реферат

Живильник порошкових і пилових матеріалів установки інжекційної обробки металургійних розплавів, що включає два бункери з пристроями для завантаження матеріалів і аераційними камерами, камеру інжектування матеріалів з запірно-регулюючим пристроєм, з’єднану з аераційними камерами бункерів, який відрізняється тим, що аераційні камери бункерів з’єднані з камерою інжектування боковими завантажувальними отворами, діаметр кожного бокового завантажувального отвору складає 0,05-0,10 діаметра камери інжектування, а об'єм аераційної камери кожного бункера дорівнює 3,0-10,0 об'єма камери інжектування.

Текст

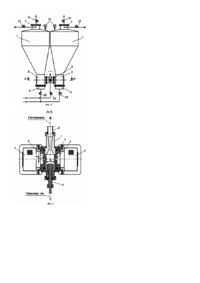

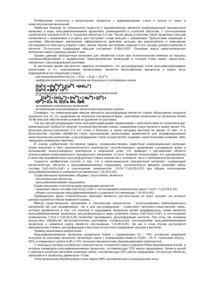

Винахід відноситься до металургії, зокрема, до установок інжекційної обробки металургійних розплавів порошковими і пиловими матеріалами (реагентами). Відомий дозатор сипучих матеріалів (авторське свідоцтво СРСР №779213, МПК6 В65G53/50, пріоритет 26.12.1978). Дозатор включає ємність для порошку (бункер) з завантажувальним патрубком і аераційним дном. Всередині ємності розташована розвантажувальна труба з вивідною лійкою і запірним елементом. Розвантажувальна труба з'єднана з камерою інжектування порошку в пневмотранспортний трубопровід. Загальними ознаками аналогу і рішення, що заявляється, є: бункер з завантажувальним пристроєм і аераційним дном, камера інжектування, сполучена з ємністю бункера, запірно-регулюючий пристрій. Така конструкція забезпечує інтенсивну видачу порошку з бункера в пневмотранспортний трубопровід з концентрацією 80-120кг на 1м 3 транспортуючого газу, однак не дозволяє видавати суміш порошків або пилу з регулюванням складу суміші. Відома також конструкція камерного живильника аераційного типу для установок інжекційної обробки металургійних розплавів (чавуна, сталі) порошковими і пиловими реагентами (матеріалами), яка забезпечує видачу матеріалу з бункера в пневмотранспортний трубопровід для подальшого введення матеріалу в розплав фурмою або іншим продувним пристроєм (Кузнецов Ю.М. «Камерный питатель для процессов инжекционной металлургии (эксперимент, расчет, конструкция)», «Интермст Инжиниринг», М., 2000, с.35). Конструкція такого живильника складається з бункера з завантажувальним пристроєм, розвантажувальної камери з пористим (аераційним) дном, всередині якої встановлений запірно-регулюючий пристрій з пневматичним приводом і з'єднаний з вивідною трубою. Живильник забезпечує регульовану видачу матеріалів через вивідну трубу в пневмотранспортний трубопровід. Загальними ознаками аналогу і рішення, що заявляється, є: бункер з завантажувальним пристроєм і розвантажувальною камерою з аераційним дном, запірно-регулюючий пристрій. Указаний живильник, як і вище приведений аналог, не забезпечує видачу суміші порошків або пилу з регулюванням складу суміші. Це суттєвим недоліком при використанні таких пристроїв в системах інжектування порошків (пилу) в металургійні розплави, коли для обробки розплаву необхідно використовувати суміш порошків і корегувати склад суміші за ходою обробки. Як найбільш близький аналог вибрано пристрій для подачі суміші порошкових і пилових матеріалів в металургійні розплави (Кузнецов Ю.М. «Камерный питатель для процессов инжекционной металургии (эксперимент, расчет, конструкция)», «Интсрмет Инжиниринг», М., 2000, с.30-35). Пристрій включає два паралельно встановлених аераційних живильника, які подають компоненти суміші у змішувач. Кожний аераційний живильник представляє собою бункер з пристроєм завантаження матеріалу і аераційною камерою. Аераційні камери бункерів сполучені з камерою інжектування матеріалів, яка виконана з запірно-регулюючим пристроєм. Загальними ознаками найбільш близького аналога і рішення, що заявляється, є: живильник порошкових і пилових матеріалів установки інжекційної обробки металургійних розплавів, що включає два бункери з пристроями для завантаження матеріалів і аераційними камерами, камеру інжектування матеріалів з запірнорегулюючим пристроєм, сполучену з аераційними камерами бункерів. Недоліком такого пристрою є складність управління роботою живильників (бункерів) при їх одночасній роботі в наслідок чого трудно забезпечити стабільний безпульсаційний режим регульованої подачі гомогенної суміші порошків або пилу в пневмотраспортний трубопровід. Це пов'язано з тим, що для забезпечення високої стабільності і безпульсаційного режиму дозування порошків в суміші, живильники необхідно розташовувати на значній відстані від змішувача, щоб зменшити вплив роботи живильників один на одного. Але для цього необхідно підвищувати витрату транспортуючого газу на подання матеріалу від живильника до змішувача і в випадку відключення одного живильника необхідно змінювати витрату транспортуючого газу на другому живильнику, що призводить до зміни інтенсивності видачі порошку цим живильником. До того ж, зміна витрати транспортуючого газу в процесі введення порошків в розплав негативно впливає на роботу продувного пристрою або фурми і може призвести до їх закупорювання металом. В основу винаходу поставлена задача удосконалення живильника порошкових і пилових матеріалів установки інжекційної обробки металургійних розплавів, в якому за рахунок конструктивних особливостей підвищується стабільність режиму регульованої подачі гомогенної суміші порошків або пилу в пневмотраспортний трубопровід без додаткових витрат транспортуючого газу. Поставлена задача вирішується тим, що в живильнику порошкових і пилових матеріалів установки інжекційної обробки металургійних розплавів, який включає два бункери з пристроями для завантаження матеріалів і аераційними камерами, камеру інжектування матеріалів з запірно-регулюючим пристроєм, сполучену з аераційними камерами бунксрів, відповідно до винаходу, аераційні камери бункерів сполучені з камерою інжектування боковими завантажувальними отворами, діаметр кожного бокового завантажувального отвору складає 0,05-0,10 діаметрів камери інжектування, а об'єм аераційної камери кожного бункера дорівнює 3,0-10,0 об'ємів камери інжектування. Використання в конструкції живильника двох бункерів дозволяє одержати суміш із матеріалів різної густості і одночасно інжектувати їх в пневмотраспортний трубопровід. Завдяки цьому витрата газу на транспортування суміші у тр убопроводі практично постійна при різній інтенсивності подачі кожного матеріалу або навіть його припинення. Це сприятливо позначається на процесі обробки розплаву порошковими і пилоподібними (реагентами) матеріалами, завдяки тому, що перемішування реагентів і розплаву підтримується стабільним на протязі всього процесу обробки. Співвідношення об'ємів аераційної камери і камери інжектування матеріалів, що дорівнює 3-10, встановлено розрахунком і залежить від ступеня рухливості матеріалів і інтенсивності видачі їх живильником. Для легкорухомих сипучи х матеріалів, у яких коефіцієнт внутрішнього тертя в русі не перевищує 0,3, співвідношення об'ємів камер повинно складати 0,1. Для малорухомих і недостатньо сипучих матеріалів, що мають коефіцієнт внутрішнього тертя і зчеплення в русі більш 0,3, необхідне співвідношення об'ємів камер повинно складати 0,20,3. Не дотримання цих умов призводить до порушення стабільності надходження матеріалу із аераційної камери у камеру інжектування через боковий завантажувальний отвір. Діапазон співвідношення між діаметром бічного завантажувального отвору і діаметром камери інжектування, що складає 0,05-0,10, забезпечує необхідну інтенсивність видачі матеріалів у пневмотранспортний трубопровід і точність їх дозування. Якщо діаметр бічного завантажувального отвору буде меншим 0,05 діаметра камери, то виникає вплив отворів один на одного, тобто зміна інтенсивності завантаження матеріалу з одного отвору, впливає на інтенсивність завантаження матеріалу другим отвором, що приводить до зниження точності дозування матеріалів у суміші. При діаметрі бічного завантажувального отвору більшому 0,10 діаметра камери порушується стабільність інжектування суміші матеріалів транспортуючим газом із камери в пневмотранспорт ний трубопровід. При цьому видача суміші з інжекційної камери в пневмотранспортний трубопровід і її подальший рух набувають пульсуючого характеру, що приводить до залягання матеріалу в тр убопроводі і його закупорюванню. Нижче приведений докладний опис живильника порошкових і пилових матеріалів установки інжекційної обробки металургійних розплавів з посилання на креслення, на яких показано: Фіг.1 - С хематичне зображення живильника, загальний вигляд. Фіг.2 - Розріз А - А на фіг.1. Живильник включає два бункера 1 для порошкових і пилових матеріалів, постачених пристроями для пневматичного завантаження 2 і аераційними камерами 3 з газорозподільними решітками 4, які з'єднані з джерелом аераційного газу (не показано). Живильник також включає камеру інжектування матеріалів 5, всередині якої розташований запірно-регулюючий елемент 6, що приєднується до джерела транспортуючого газу (не показано), вивідний патрубок 7, що з'єднаний з пневмотранспортним трубопроводом 8. Аераційні камери 3 бункерів 1 з'єднані з камерою інжектування матеріалів 5 боковими завантажувальними отворами 9, які перекриваються поворотом запірно-регулюючого елемента 6. Об'єм аераційної камери 3 складає 3-10 об'ємів камери інжектування 5, а діаметр бокового завантажувального отвору d - 0,05-0,10 діаметрів камери інжсктування D. Для подачі газу в газорозподільні решітки 4 та в інжекційну камеру 5 на трубопроводах, що подають газ, встановлені клапани 10 і 11. Для ущільнення бункерів 1 на їх завантажувальних пристроях 2 встановлені відсічний 13 і розвантажувальний 14 клапани, а для контролю тиску газу - датчики тиску 12. Живильник працює таким чином. Після завантаження бункерів 1 порошковими або пиловими матеріалами на завантажувальних пристроях 2 закривають відсічні 13 і розвантажувальні 14 клапани, після чого відкриттям клапанів 10 подають газ у газорозподільні решітки 4 для аерації матеріалів у камерах 3 бункерів 1. Клапан 11, що подає транспортуючий газ в камеру інжектування порошків 5, у цей час закритий, а запірно-регулюючим елементом 6 перекриті бічні завантажувальні отвори 9. Після набору необхідного тиску газу в бункерах 1 (контроль тиску здійснюється датчиками тиску 12) відкривають клапан 11 і в камеру інжектування 5 подають транспортуючий газ. Після цього поворотом (за допомогою ручки або спеціального приводу) запірно-регулюючого елемента 6 відривають бічні завантажувальні отвори 9, через які аеровані матеріали надходять в камеру інжектування 5 і нагнітаються транспортуючим газом у вивідний патрубок 7 і далі в пневмотранспортний трубопровід 8. Інтенсивність надходження матеріалів, через бічні завантажувальні отвори 9 в камеру інжектування 5 регулюють витратою газу, що подається у газорозподільні решітки 4 аераційних камер 3, при постійній витраті транспортуючого газу. Оскільки витрата газу на аерацію матеріалів незначна і складає усього 35% від витрати газу на и транспортування в трубопроводі 8, то подача матеріалів з різною інтенсивністю з бункерів 1 до продувного пристрою (не показаний), який вводить матеріали у розплав, здійснюється практично при постійній витраті газу. Відключення живильника здійснюють таким чином. Закриваючи клапани 10 припиняють подачу газу на аерацію матеріалів в бункерах 1 і поворотом запірно-регулюючого елемента 6 перекривають бічні завантажувальні отвори 9 камери інжектування 5. Після продування пневмотранспортного трубопроводу 8 транспортуючим газом закривають клапан 11, а відкриттям розвантажувальних клапанів 14 скидають тиск газу в бункерах 1. Промислові випробування такої конструкції живильника свідчать, що він забезпечує стабільну і регульовану подачу двохкомпонентної суміші з порошкової сірки і пилової соди, яка використовувалася у процесі витягу міді із розплаву чавуна. При масовій витраті суміші до 10кг/хв, діапазон регулювання компонентів у суміші складав 0-10, при цьому витрата газу (аргону) на аерацію матеріалів складала 0,01-0,05кг/хв, а на їх транспортування - 0,251,00 кг/хв. Незважаючи на високу питому інтенсивність введення суміші у чавун, що досягала 25кг/т*хв, процес обробки чавуну протікав спокійно без виплеску металу й утворення полум'я над його поверхнею, що свідчить про високий ступінь засвоєння матеріалів.

ДивитисяДодаткова інформація

Назва патенту англійськоюA feeder of powdered and dust-like materials of the metallurgical melts injection processing system

Автори англійськоюLyfenko Mykola Trokhymovych, Kostetskyi Yurii Vitaliiovych, Troianskyi Oleksandr Anatoliiovych, Karpov Volodymyr Petrovych, Omel'chenko Volodymyr Ivanovych

Назва патенту російськоюПитатель порошковых и пылевидных материалов установки инжекционной обработки металлургических расплавов

Автори російськоюЛифенко Николай Трофимович, Костецкий Юрий Витальевич, Троянский Александр Анатольевич, Карпов Владимир Петрович, Омельченко Владимир Иванович

МПК / Мітки

МПК: C21B 7/16, B65G 53/40

Мітки: порошкових, установки, обробки, пилових, розплавів, живильник, металургійних, матеріалів, інжекційної

Код посилання

<a href="https://ua.patents.su/3-65357-zhivilnik-poroshkovikh-i-pilovikh-materialiv-ustanovki-inzhekcijjno-obrobki-metalurgijjnikh-rozplaviv.html" target="_blank" rel="follow" title="База патентів України">Живильник порошкових і пилових матеріалів установки інжекційної обробки металургійних розплавів</a>

Попередній патент: Установка для виробництва аміаку

Наступний патент: Спосіб утилізації боєприпасів на універсальному верстаті

Випадковий патент: Спосіб лікування широких та множинних гриж черевної стінки