Ремінний захльостувач для моталки

Номер патенту: 66166

Опубліковано: 15.04.2004

Автори: Єршов Валентин Олександрович, Панченко Віктор Миколайович, Тіщенко Андрій Миколайович, Осокін Анатолій Андрійович

Формула / Реферат

Ремінний захльостувач для моталки, до складу якого входить привідний візок з котками, встановлений на стаціонарній рамі з можливістю переміщення, який відрізняється тим, що він обладнаний напрямними і встановленими на них опорними роликами з засобами радіального регулювання, при цьому напрямні прикріплені до рами, а опорні ролики прикріплені до зовнішніх поверхонь візка і встановлені перпендикулярно площині переміщення візка щонайменше по два з кожного боку .

Текст

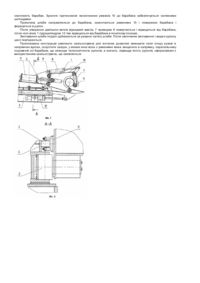

Винахід відноситься до галузі обробки металів тиском, а саме - до обладнання для напрямку і захоплення переднього кінця прокатаної штаби при формуванні рулону в моталці. З існуючи х пристроїв для напрямку переднього кінця штаби при формуванні перших витків рулон у на барабані моталки відомі формуючі ролики і ремінні захльостані. При формуванні рулонів з холоднокатаного і алюмінієвого листа для напрямку штаби використовують ремінні захльостані, тому що від формуючих роликів на поверхні тонкої і м'якої штаби залишаються дефекти, які знижують якість готового продукту. Відомий намотувальний пристрій для металевих штаб по авторському посвідченню №1444042, В21В, Франція, що містить раму (візок) з вирізом усередині, яку підтримують і переміщують за допомогою шарнірно обертових важелів і гідроциліндрів, зв'язаних з несучою конструкцією. На візку розміщені ролики, які обгинає нескінченний ремінь, що контактує з гідроциліндром натягу, закріпленим на рамі. Працює ремінний захльостувач наступним чином. Приводом переміщення візок підводять до барабана моталки, при цьому барабан розміщується у вирізі візка, і ремінь його охоплює, утворивши зів у місці входу штаби в моталку. При цьому гідроциліндр постійно підтримує необхідний натяг ременя. Включають барабан моталки і подають штабу від останньої кліті. При цьому передній кінець штаби потрапляє у зів, утворений барабаном і ременем захльостувача, і завдяки тертю поміж штабою, ремнем і обертовим барабаном штаба деформується, о хоплюючи барабан, і утворює перші витки. Після чого підіймальною системою привода переміщення візок відводять від барабана моталки, і подальше формування рулону відбувається без участі в роботі захльостувача. Недоліком даної конструкції є те, що візок ремінного захльостувача підтримується і переміщується системою обертових важелів, зчленованих один з одним численними шарнірами, які у процесі роботи під навантаженням зношуються, у них утворюються зазори, це приводять до перекосу візка з ременем відносно барабана моталки, і утворенню телескопу на рулоні, що знижує якість готового продукту. Недоліком приведеної конструкції штабового намотувального пристрою є низька якість рулонів штабового матеріалу, на ньому сформованих. Найбільш близьким по технічній сутності до конструкції, що заявляється, є ремінний захльостувач для моталки по авторському посвідченню №479514, В21С 47/34. Захльостувач складається зі стаціонарної рами, прикріпленої до фундаменту. На рамі розташована каретка (візок), котки якого встановлені на напрямних рами. Візок зчленований із приводом його переміщення. Візок виконаний з отвором для вільного розміщення в ньому вала барабана моталки і обладнаний декількома роликами, які обгинає нескінчений ремінь з механізмом його натягу, виконаним у вигляді пневмоциліндра. Котки візка оснащені ребордами. Візок зчленований з важільною системою, пов'язаною з роликами, що охоплюють, і оснащена пружинними упорами. Працює захльостувач наступним чином. Перед подачею штаби до моталки приводом переміщення подають візок до барабана, при цьому котки візка переміщуються по напрямних рами, а реборди котків попереджають зсув візка в напрямку, перпендикулярному їхньому руху. При подальшому переміщенні візка і контакті з пружинними упорами важелі повертаються і притискають ролики, що о хоплюють, до барабана, при цьому зусилля притиснення роликів до барабана забезпечується натягом ременів і пружинних упорів. Потім штабу подають до барабана, і вона захоплюється ременями і поверхнею барабана, і формуються перші витки рулону за рахунок натягу ременів і притиснення охоплюючих роликів. Після формування декількох витків рулон, що збільшився, віджимає важіль з роликами, що охоплюють, від барабана, візок приводом переміщення переводиться у ви хідне положення, а відкидний важіль повертається у своє нижнє положення, відкриваючи отвір рами для вільного розміщення в ньому барабана моталки. У порівнянні з аналогом в описаному захльостувачі значно скорочена кількість важелів і шарнірних з'єднань. Скорочення кількості шарнірних з'єднань дозволяє знизити вплив шарнірних вузлів, що зносилися, на перекіс візка, що несе натяжні ремені, а виходить, знизити телескопічність рулонів, що декілька підвищує їхню якість. Однак, під час роботи реборди котків візка труться об напрямні і зношуються. По мірі зношення реборд котків і утворення зазорів поміж ними і напрямними, що перевищують те хнологічні зазори, буде мати місце відхилення подовжньої осі візка від вихідного положення, тобто натяжні ремені захльостувача будуть зміщатися відносно осі барабана моталки і буде формуватися телескопічний рулон. Таким чином, недоліком прототипу є незадовільна якість рулонів, отриманих з використанням даного захльостувача. До основи винаходу поставлена задача створення ремінного захльостувача для моталок, що дозволяє одержувати якісні рулони штабового матеріалу. Ця задача вирішується за рахунок технічного результату, який полягає у зменшенні сил опору рухові візка. Для досягнення вищевказаного технічного результату ремінний захльостувач, до складу якого входить приводний візок з котками, встановлений на стаціонарній рамі з можливістю переміщення, відповідно з винаходом обладнаний напрямними і встановленими на них опорними роликами з засобами радіального регулювання, при цьому напрямні прикріплені до рами, а опорні ролики прикріплені до зовнішніх поверхонь візка і встановлені перпендикулярно площині переміщення візка, як мінімум, по два з кожного боку. У результаті порівняльного аналізу рішення, що заявляється, і прототипу встановлено, що вони мають наступні загальні ознаки: приводний візок з котками; стаціонарна рама з напрямними; встановлення візка на рамі з можливістю переміщення; і відмінні ознаки: обладнання роликами з засобами радіальної фіксації; обладнання напрямними для опорних роликів; прикріплення напрямних до рами; прикріплення опорних роликів до зовнішніх поверхонь візка перпендикулярно площині переміщення візка, як мінімум, по два з кожного боку. Таким чином, пропоноване рішення має нові вузли і деталі, нові зчленування і нові взаємні розташування деталей і вузлів. Між сукупністю конструктивних елементів і технічним результатом, що досягається, існує причиннонаслідковий зв'язок. Завдяки обладнанню ремінного захльостувача для моталки напрямними і встановленими на них опорними роликами з засобами радіального регулювання, прикріпленню напрямних до рами, і прикріпленню опорних ролики до зовнішніх поверхонь візка і встановленню їх перпендикулярно площині переміщення візка, як мінімум, по два з кожного боку стадо можливим за рахунок заміни тертя ковзання реборд котків об напрямні на тертя котіння утворюючих поверхонь опорних роликів об плоскі вертикальні напрямні, зменшити сили тертя в згаданих вузлах, знизити зношення контактуючих поверхонь і зберегти технологічні зазори в межах припустимих, це запобігає зсуву візка з натяжними ременями від номінального положення, випереджає утворення телескопа на рулоні, що підвищує якість формованих рулонів. На величину зазорів поміж напрямними й обмежниками зсуву візка від вихідного положення впливають сили опору рухові, що виникають на контактуючих поверхнях. Опір від тертя при переміщенні візка визначається відповідно до залежностей, приведеними в книзі «Механічне устаткування прокатних цехів», А.А. Корольов. і Г.М. Миколаївський, «Металургіздат», 1953р., с.3976 2G d W1 = (m + f )k p , де: D 2 G - маса візка, кг (у даному випадку 25000кг) ; D - діаметр ходового котка, см (у даному випадку 50див); d - діаметр підшипника ходового котка, см (у даному випадку 10див); m - коефіцієнт тертя котіння котка по напрямним, см; f - коефіцієнт тертя в підшипниках; k p - коефіцієнт, що вра ховує тертя реборд об напрямні. По таблицях 37 і 38 згаданого джерела m = 0,06, f = 0,015, k p = 2 . 2 ´ 2500 10 (0,06 + ´ 0,015 ) ´ 2 = 270 (кг). 50 2 При відсутності тертя реборд об напрямні, опір переміщенню візка: 2 ´ 2500 10 W2 = (0,06 + ´ 0,015 ) = 135 (кг). 50 2 Таким чином, опір переміщенню від тертя реборд об напрямні: W3 = 270 - 135 = 135(кг). W1 = Коефіцієнт тертя ковзання реборд об напрямні складає f1 = 0,15 , при цьому зусилля на реборди P= W3 f1 = 135 = 900 (кг). 0,15 При опорних роликах діаметром D = 20 см з підшипниками d = 5 см опір переміщенню опорних роликів візка: 2´ P d 2 ´ 900 5 W4 = (m + ´ f ) = (0,06 + ´ 0,015 ) = 8,8 (кг). D 2 20 2 Таким чином, опір переміщенню візка в опорних роликах складає 8,8 кг замість 135 кг при використанні котків з ребордами, тобто малий опір переміщенню візка в опорних роликах значно зменшує зношення опорних роликів у порівнянні з котками, обладнаними ребордами, виключає перекіс візка і забезпечує одержання якісних рулонів. Виключення з зазначеної сукупності відмінних ознак хоча б одної з них не забезпечує одержання нової якості - підвищення якості рулонів, сформованих із застосуванням ремінного захльостувача для моталки, що заявляється. Технічне рішення має винахідницький рівень, тому що пропоноване виконання ремінного захльостувача для моталки для фахівця наявним чином не випливає з рівня техніки. Пропоноване рішення не відоме з рівня техніки, тому воно є новим. Пропоноване рішення промислове застосовано, призначено для використання в металургійному виробництві і може бути виготовлено, наприклад, в умовах і на обладнанні ЗАТ «НКМЗ». З використанням пропонованого технічного рішення розроблений технічний проект для стану 2800 гарячої прокатки Каменськ-Уральського металургійного заводу. Таким чином, рішенню що заявляється, може бути представлена правова охорона, тому що воно є новим, має винахідницький рівень і промислове застосовано. Технічна сутність пропонованого рішення пояснюється кресленнями, на яких зображено наступне: на фіг.1 - загальний вид ремінного захльостувача для моталки; на фіг.2 - розріз А-А по фіг.1 Ремінний захльостувач для моталки містить у собі візок 1 з котками 2, встановлений на стаціонарній рамі 3. До зовнішніх поверхонь візка 1 в площині, перпендикулярній площині переміщення візка, прикріплені опорні ролики 4 з набором прокладок 5, а до рами 3 прикріплені напрямні 6. У залежності від компонування, розташування та конструктивних особливостей суміжного обладнання напрямні 6 можуть бути розташованими по-різному, наприклад, під якимось кутом, або горизонтально. У завданому випадку напрямні 6 розташовані горизонтально. На візку 1 шарнірно встановлений відкидний важіль 7 із приводом 8. Візок 1 і відкидний важіль 7 обладнані роликами 9, які охоплюють нескінченні ремені 10. До складу захльостувача входять натяжні циліндри 11. Візок 1 зчленований з гідроциліндром 12 його переміщення по рамі 3. Працює ремінний захльостувач наступним чином. Перед завданням штаби в барабан моталки візок 1 захльостувача гідроциліндром 12 переміщується на котках 2 по рамі 3, при цьому опорні ролики 4 знаходяться в контакті з напрямними 6, виключаючи зсув і перекіс візка 1 відносно барабана моталки. Після підходу візка до барабана моталки відкидний важіль 7, що знаходиться у відведеному положенні, приводом 8 повертається і притискається до барабана. Нескінченні ремені 10, розташовані навколо роликів 9 і охоплюють барабан. Зусилля притиснення нескінченних ременів 10 до барабана забезпечується натяжними циліндрами. Прокатана штаба направляється до барабана, захоплюється ременями 10 і поверхнею барабана і формується в р улон. Після утворення декількох витків відкидний важіль 7 приводом 8 повертається і відводиться від барабана, після чого візок 1 гідроциліндром 12 теж відводиться від барабана в початкову позицію. Змотування штаби подалі здійснюється за рахунок натягу штаби. Після закінчення змотування і видачі рулону цикл повторюється. Пропонована конструкція ремінного захльостувача для моталки дозволяє зменшити сили опору рухові в напрямних вузлах, скоротити зазори, у межах яких візок з ременями може зміщатися в напрямку, паралельному подовжній осі барабана, що зменшує телескопічність рулонів, а значить, підвищує якість рулонів, сформованих з використанням захльостувача, що заявляється.

ДивитисяДодаткова інформація

Назва патенту англійськоюBelt wrapper for reel

Автори англійськоюOsokin Anatolii Andriiovych, Yershov Valentyn Oleksandrovych, Tischenko Andrii Mykolaiovych, Panchenko Viktor Mykolaiovych

Назва патенту російськоюРеменный захлестыватель для моталки

Автори російськоюОсокин Анатолий Андреевич, Ершов Валентин Александрович, Тищенко Андрей Николаевич, Панченко Виктор Николаевич

МПК / Мітки

МПК: B21C 47/34

Мітки: захльостувач, моталки, ремінний

Код посилання

<a href="https://ua.patents.su/3-66166-reminnijj-zakhlostuvach-dlya-motalki.html" target="_blank" rel="follow" title="База патентів України">Ремінний захльостувач для моталки</a>

Попередній патент: Пристрій для розточування конусних отворів

Наступний патент: Стебловловлювач кукурудзозбирального комбайна

Випадковий патент: Струнний датчик ваги