Спосіб дугового зварювання різнотовщинних елементів трубопроводу

Номер патенту: 68285

Опубліковано: 15.07.2004

Автори: Беккер Михайло Вікторович, Педько Борис Іванович, Бут Віктор Степанович, Дрогомирецький Михайло Миколайович, Максимов Сергій Юрійович, Коломєєв Валентин Миколайович

Формула / Реферат

1. Спосіб дугового зварювання різнотовщинних елементів трубопроводу, які переважно мають різні характеристики міцності металу, шляхом спеціальної підготовки крайок і зварювання кільцевого монтажного стику, який відрізняється тим, що перед зварюванням монтажного кільцевого стику встановлюють підсилюючу розрізну муфту на елемент з меншою товщиною стінки, при цьому компенсують різницю товщин елементів трубопроводу, що стикуються, а до елемента з меншою товщиною стінки приварюють муфту двома кільцевими швами по торцю та з зовнішньої поверхні за допомогою напустково-стикового з'єднання та додаткового технологічного кільця.

2. Спосіб за п. 1, який відрізняється тим, що матеріал підсилюючої розрізної муфти вибирають з урахуванням товщини елементів, що стикуються, та їх характеристик міцності за формулою

![]()

де:

![]() - параметри товстостінного елемента - деталі (межа міцності в МПа та товщина стінки в мм, відповідно);

- параметри товстостінного елемента - деталі (межа міцності в МПа та товщина стінки в мм, відповідно);

![]() - параметри тонкостінного елемента - трубопроводу (межа міцності в МПа та товщина стінки в мм, відповідно).

- параметри тонкостінного елемента - трубопроводу (межа міцності в МПа та товщина стінки в мм, відповідно).

3. Спосіб за п. 1, який відрізняється тим, що зазор між муфтою та технологічним кільцем вибирають рівним товщині стінки трубопроводу.

Текст

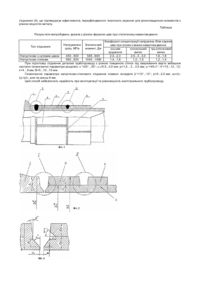

Винахід відноситься до способів і пристроїв зварювання елементів трубопроводу, що застосовуються, наприклад, при будівництві магістральних тр убопроводів, які мають проблеми з'єднання дуговим зварюванням різнотовщинних елементів (засувок із трубою, патр убків нагнітача з трубою і т.д.) Відомий спосіб з'єднання різнотовщинних елементів (див. наприклад СНиП III-42-80) неприйнятний, через те, що при спеціальній підготовці крайок елемента з великою товщиною стінки порушується вимога по забезпеченню рівноміцності зварюваного з'єднання. Застосування спеціальних перехідних кілець з перемінною товщиною стінки по довжині дозволяє вирішувати зазначену проблему, але дуже важко реалізувати на практиці. Відомий також спосіб приварювання технологічних елементів до трубопроводу [див. А.С. СРСР МКВ В23К31/02, № 1058182], при якому технологічний елемент виготовляють із двох половин, які установлюють на зачищену ділянку трубопроводу і зварюють між собою поздовжніми швами, а потім приварюють технологічний елемент до трубопроводу кільцевими швами, зварювання поздовжніх швів виконують з повним проплавленням крайок біля кореня шва, а потім з обох сторін технологічного елемента на відстані 0,1-1,0 товщини стінки труби встановлюють кільця, за допомогою яких виконують зварювання технологічного елемента з трубопроводом за заданою глибиною проплавлення. Вказаний спосіб вибрано як прототип. Однак зазначене технічне рішення незастосовне, коли з'єднуються дуговим зварюванням різнотовщинні елементи. В основу винаходу поставлена задача розробити такий спосіб зварювання елементів трубопроводу в основному для з'єднання дуговим зварюванням різнотовщинних елементів за допомогою нової послідовності технологічних операцій, який забезпечить надійність при експлуатації та рівноміцність магістрального трубопроводу. Ця задача вирішується тим, що у відомому способі зварювання елементів трубопроводу шля хом підготовки їх крайок для кільцевого монтажного стику і встановлення підсилюючої розрізної муфти на трубопровід, попередньо встановлюють підсилюючу розрізну муфту на елемент з меншою товщиною стінки, при цьому компенсують різницю товщини елементів трубопроводу, що стикуються, а до елементу з меншою товщиною стінки приварюють муфту двома кільцевими швами по торцю та з зовнішньої поверхні за допомогою напустково-стикового з'єднання та додаткового технологічного кільця. Матеріал підсилюючої розрізної муфти вибирають з урахуванням товщини елементів, що стикуються та їх характеристик міцності s M = s Д × t Д - s тр × t тр / t Д - t тр ( )( ) де s Д , t Д - параметри товстостінного елемента - деталі (межа міцності в МПа та товщина стінки в мм); s тр , t тр - параметри тонкостінного елемента - трубопроводу (межа міцності в МПа та товщина стінки в мм). Зазор між муфтою та те хнологічним кільцем вибирають рівним товщині стінки трубопроводу. Спосіб пояснюється кресленням. На Фіг. 1 - загальний вид зварювання елементів тр убопроводу; на Фіг. 2 - вузол І та вузол II Фіг. 1; на Фіг. 3, Фіг. 4 - геометричні параметри напустково-стикового з'єднання. Для забезпечення рівноміцності і можливості зварювання елемента 1, який має розходження в товщині стінки з трубопроводом 2, на трубопровід 2 установлюють підсилюючу розрізну муфту 3, що складається з двох частин. Муфту 3 зварюють між собою поздовжніми швами 4 на металевій підкладці, що залишається, не торкаючись стінки трубопроводу 2, і кільцевим швом 5, що сплавляє трубопровід 2, муфту 3 і кільце 6. Для запобігання утворення дефектів у зварюваному шві виконують попередню герметизацію дуговим зварюванням міжшарового зазору між муфтою 3 і тр убопроводом 2 на глибину К. Приклад реалізації способу. Перевірка працездатності пропонованого способу з'єднання різнотовщинних елементів трубопроводу з різною міцністю металу, який забезпечує рівноміцність звареного стику, проводилася на зразках-імітаторах. Виготовлялися пластини розміром 30´130´300 мм зі сталі 09Г2С з межею міцності s У = 450МПа і пластини розміром 10´130´500 мм зі сталі Х70 з межею міцності s В = 680МПа . Відповідно до пропонованого способу з'єднання різнотовщинних елементів для компенсації товщини більш тонкого елемента - трубопроводу 2 повинна накладатися муфта 3 з металу, характеристики міцності якого визначаються з алгебраїчної залежності s M = s Д × t Д - s тр × t тр / t Д - t тр Підставляючи конкретні значення товщин конструктивних елементів, одержимо: s М = (450 × 30 - 680 × 10) / (30 - 10) = 335МПа . При виборі металу муфти 3 орієнтуються на отримане значення межі міцності. Таким чином, зазначеним вимогам відповідають сталі: Ст. 2, Ст. 3, Сталь 10, 15, 20. Вибираємо сталь Ст. 3 і виготовляємо муфту 3 розміром 20´130´200 мм і додаткові накладки розміром 20´130´50 мм (для одержання напустково-стикового з'єднання (II)). Здійснюємо зварювання зразків за обраною схемою, використовуючи електроди з основним видом покриття типу УОНИ-13/45 (орієнтуючись на характеристики міцності більш товстого елемента) для зварювання стикового з'єднання (І), і електроди АНО-ТМ60 (типу Э60) для зварювання напустково-стикового з'єднання (II), орієнтуючись на міцність більш тонкого елемента - трубопроводу 2. Зазор у напустково-стиковому з'єднанні (II) встановлювався рівним товщині трубопроводу 2, а саме 10 мм. Шви довжиною 130 мм виконувалися в поперечному напрямку зразків на вивідних планках. З отриманого зварюваного з'єднання вирізували 3 зразки шириною 40 мм у поздовжньому напрямку. Випробування на розтягання на розривній машині з зусиллям 1000 кг показали, що руйнування зразків відбувається по тонкому елементу - тр убопроводу 2 у зоні, яка розташована за межами напустково-стикового ( )( ) з'єднання (II), що підтверджує ефективність передбачуваного технічного рішення для різнотовщинних елементів з різною міцністю металу. Таблиця Результати випробувань зразків з різною формою шва при статичному навантажуванні Коефіцієнт концентрації напружень біля кореня шва при різних схемах навантажування Тип з'єднання осьове консольний трьохточковий зрушення вигин вигин Напусткове з кутовим швом 450...500 585...600 2,0...2,3 2,5...3...3,0 1,6...1,8 Напустково-стикове 560...620 1040...1090 1,4...1,6 1,2...1,5 1,2...1,4 При підготовці з'єднання деталей трубопроводу з різною товщиною стінок під зварювання варто вибирати наступні геометричні параметри розділки: a°=25°...30°; a 1=0,5...3,0 мм; р=1,5…3…3,5 мм; j°=45±1°; q°=10...12...12; к=4…6 мм; В=5...10...10 мм. Геометричні параметри напустково-стикового з'єднання повинні складати b°=10°...12°; р=0...2,0 мм; a2=(t1t2)´t2/t1 , але не менш 8 мм. Цей спосіб забезпечить надійність при експлуатації та рівноміцність магістрального трубопроводу. Напруження зрізу, МПа Згинальний момент, Дж

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for arc welding of pipeline elements with different thickness

Автори англійськоюBut Viktor Stepanovych, Kolomeev Valentyn Mykolaiovych, Bekker Mykhailo Viktorovych, Drohomyretskyi Mykhailo Mykolaiovych, Ped'ko Borys Ivanovych, Maksymov Serhii Yuriiovych

Назва патенту російськоюСпособ дуговой сварки элементов трубопровода разной толщины

Автори російськоюБут Виктор Степанович, Коломеев Валентин Николаевич, Беккер Михаил Викторович, Дрогомирецкий Михаил Николаевич, Педько Борис Иванович, Максимов Сергей Юрьевич

МПК / Мітки

МПК: F16L 13/00, B23K 31/02

Мітки: спосіб, різнотовщинних, елементів, трубопроводу, зварювання, дугового

Код посилання

<a href="https://ua.patents.su/3-68285-sposib-dugovogo-zvaryuvannya-riznotovshhinnikh-elementiv-truboprovodu.html" target="_blank" rel="follow" title="База патентів України">Спосіб дугового зварювання різнотовщинних елементів трубопроводу</a>

Попередній патент: Арочне податливе кріплення гірничої виробки

Наступний патент: Спосіб гідрологічного розвідування мостових переходів

Випадковий патент: Реактор одержання етилену з віброзрідженим шаром інертних частинок та каталізатора